Общие сведения о рудах и концентратах олова

7 общие сведения о рудах и концентратах олова

7.1 Требования, предъявляемые к рудам и концентратам

Получение различных марок металлического олова в современной металлургии осуществляется из оловянных концентратов, содержащих примерно 40—70% Sn.

Непосредственная металлургическая переработка коренных руд и россыпей без предварительного обогащения технически и экономически нерациональна или же практически невозможна в связи с низким содержанием в них олова.

Промышленная ценность оловянной руды зависит от вещественного состава, размеров вкрапленности и содержания в ней минералов олова, наличия других ценных компонентов и ряда технико-экономических факторов, определяющих целесообразность разработки того или иного месторождения.

При разработке комплексных россыпных месторождений извлечение касситерита осуществляют при содержании олова в руде от 0,01-0,02% и выше.

Для чисто касситеритовых коренных руд содержание олова обычно составляет не ниже 0,1-0,2%. Попутное извлечение касситерита совместно с другими ценными компонентами возможно при более низком содержании олова в рудах и россыпях.

Руды, содержащие олово в виде станнина, в настоящее время в промышленном масштабе не разрабатываются. Руды, содержащие станнин совместно с касситеритом, не желательны, так как дают при обогащении касситеритовые концентраты, загрязненные серой, железом и медью.

Рекомендуемые материалы

Для успешного получения марочного олова качество концентратов должно удовлетворять определенным требованиям по содержанию в них не только олова, но и загрязняющих примесей (SiО2, Fe, Al2O3, Cu, S, Рb, Zn, As, Sb, Bi).

Качество получаемых оловянных концентратов зависит от типа перерабатываемых руд и россыпей. Наиболее богатые концентраты, содержащие до более 70% олова, получают из богатых оловянных россыпей. Из коренных руд в СССР согласно техническим условиям ЦМТУ 2009—47 получают три марки концентратов [2], которые должны содержать: первый сорт — не менее 60% олова, второй сорт — не менее - 50% и третий — не менее 40%; соответственно шлакообразующих и примесей — не более 11, 17 и 19% кварца; 6, 9 и 11% окиси железа; 3, 5 и 7% окиси алюминия; 3, 4 и 6% серы; 0,2; 0,2 и 0,5% меди.

При переработке сложных руд на первичных обогатительных фабриках обычно получают бедные концентраты, содержащие 10—30% Sn, направляемые на центральную доводочную фабрику, схема обогащения которой позволяет селективно разделять комплексные концентраты различными методами (флотогравитация, магнитная и электрическая сепарация, гравитация, флотация и др.) и гидрометаллургии. При переработке бедных концентратов, содержащих 5—15% Sn, возможно применение других химико-металлургических процессов.

Оптимальные технико-экономические показатели получения олова должны быть найдены с учетом материальных затрат на процессы обогащения руды, доводки первичных концентратов и их металлургической переработки, причем должно быть обеспечено максимальное суммарное извлечение олова в товарную продукцию при минимальных затратах.

7.2 Минералы олова

Всего известно 16 оловосодержащих минералов, представленных окислами, сульфидами, тиостаннатами, силикатами, боратами и танталитами. Важнейший оловосодержащий минерал — касситерит представляет собой природную окись олова SnO2.

Химически чистая окись олова содержит 78,8% Sn, касситерит подобной чистоты был найден лишь в песках реки Типуани (Боливия). Обычно кристаллы, касситерита загрязнены железом, танталом и т. д. Существует разновидность касситерита - эйналит, которая содержит около 9% пятиокиси тантала. Анализ кристаллов из некоторых месторождений СССР показал содержание SnO2 в них от 92 до 97,5%.

Кристаллы касситерита окрашены в различные цвета: коричневый, черный, иногда красный, серый, белый или желтый, блеск алмазный.

Касситерит кристаллизуется в форме комбинации призмы и пирамиды тетрагональной системы. Кристаллы бипирамидальные, также призматические с острыми концами, иногда очень тонкие, игольчатые.

Весьма часто встречаются двойниковые кристаллы. Колломорфная скрытокристаллическая форма агрегатов касситерита называется деревянистым касситеритом, так как в изломе эти агрегаты имеют концентрически-радиальную древовидную структуру.

Твердость кристаллов касситерита велика: б—7 по шкале Мооса. Удельный вес этого минерала очень высок: от 6,4 до 7,1. В сопоставлении с удельными весами сопутствующих ему минералов 2,65 кварц; 3,0 турмалин; 5,5 ильменит; 4,9—5,2 магнетит; 4,5—5,2 гематит. Такой высокий удельный вес весьма благоприятен для гравитационного обогащения. Касситерит практически нерастворим ни в каких химических растворителях.

Второй по значению оловосодержащий минерал — станнин состоит из сульфидов олова, меди и железа; соотношение компонентов в нем соответствует формуле Cu2S • FeS • SnS2 или Cu2FeSnS4.

Содержание элементов в этом минерале колеблется в пределах %: 22—29 Sn, до 29 Сu, до 13 Fe и до 30 S.

Станнин кристаллизуется в правильной системе, но ясно выраженные кристаллы встречаются редко. Процессы извлечения олова из станниновых руд мало разработаны ввиду сложного их состава и невозможности получения кондиционных концентратов.

В последнее время на Аляске найден черный минерал, представляющий борат магния, железа и олова (до 10% Sn).

Другие минералы олова практического значения не имеют, они иногда сопутствуют касситериту в рудах, но в ничтожно малых количествах. Интересны только некоторые минералы, содержащие редкие элементы, в частности колюзит — Cu3(As, Sn, V, Fe, Та) §4, торолит (тореалит) — Ta2O5-SnO2, хельмит — олово-танталат и ниобат индия, железа, марганца и кальция.

В настоящее время в отечественной и зарубежной практике производство олова обеспечивается исключительно за счет добычи руд, содержащих касситерит.

В СССР проводятся работы по изысканию технологических процессов извлечения олова из станниновых руд.

7.3 Промышленные типы месторождений олова

Олово по содержанию в земной коре (0,0006%) относится к числу редких элементов. Количество его примерно равно количеству молибдена, вольфрама и меньше, чем циркония и ниобия.

Месторождения олова как по условиям залегания и генезиса, так и по условиям разработки делятся на две большие группы: 1) россыпи оловянного камня и 2) коренные оловорудные месторождения.

Благодаря большой химической стойкости основного минерала олова-касситерита, а также из-за его твердости и значительного удельного веса вблизи большинства коренных месторождений олова возникают россыпи оловянного камня. Следует подчеркнуть, что промышленные россыпи касситерита могут образоваться даже за счет непромышленных оловорудных месторождений, так как оловянный камень легко концентрируется в рыхлых наносных отложениях.

Благодаря простоте добычи и обогащения оловоносных наносов-песков разработка россыпей в большинстве случаев более выгодна, чем разработка коренных месторождений. В добыче олова россыпи играют очень большую роль. Около 70% оловянных концентратов в зарубежных странах добывают из россыпей. В Малайе, Голландской Индии, Нигерии и Республике Конго 90% Sn добывается из россыпей. В то же время в Боливии 95% добываемых концентратов приходится на коренные месторождения. В СССР также преобладает добыча из коренных месторождений.

Образование коренных месторождений олова происходит в связи с интрузиями гранитной или гранодиоритовой магмы и связанными с ней послевулканическими процессами: пегматогенным, пневматогенным или гипотермальным.

Наиболее обычная область развития оловорудных месторождений — это внешние и внутренние ореолы контакта активных гранитных интрузий.

Россыпи, происходящие от коренных месторождений, генетически связанные с киммерийским и альпийским вулканическими циклами (юго-восток Азии и Боливия), дают 90% -мировой добычи; оловорудные месторождения, связанные с остальными вулканическими циклами, дают остальные 10%. Позднейшие расчеты акад. С. С. Смирнова показали, что мировая добыча коренного олова распределяется по вулканическим циклам различного геологического возраста следующим образом: 0,4% до-кембрийский, 3,2% каледонский, 6,8% герцинский, 90,1% киммерийский и альпийский.

При процессах расщепления магмы, олово генетически связано в одних случаях с вольфрамом и летучими компонентами — фтором, литием, мышьяком, бором, висмутом, под влиянием которых происходит глубокое изменение вмещающих пород — грейзенизация и цвиттеризация. В других случаях, если магма имеет более основной гранодиоритовый состав, оно связано с сульфидами железа, пирротином, пиритом, которыми (богаты многие месторождения олова. Обычно также имеют широкое развитие хлорит или турмалин.

Промышленные типы коренных руд

Промышленные типы оловорудных месторождений могут быть россыпные и коренные. Россыпи дают в среднем не менее 70% мировой (без СССР) выплавки олова. Они составляют около 75% подготовленных и не менее 50% общих геологических мировых запасов олова.

В мировой добыче руд относительная роль каждого типа месторождения распределяется следующим образом, %:

Пегматитовые месторождения 2,2

Кварцево-касситеритовые месторождения 17,0

Переходные от кварцево-касситеритовых к сульфидно-

Касситеритовым 55,3

Сульфидно-касситеритовые месторождения 25,5

Месторождения" сульфидно-касситеритовой формации. Этому типу коренных месторождений принадлежит ведущая роль в добыче олова. В СССР известны запасы сульфидно-касситеритовых руд.

Касситерит ассоциирует с сульфидами (пирротином, пиритом и отчасти сфалеритом, халькопиритом, станнином, галенитом), причем общее количество сульфидов в руде может достигать 90%. Из нерудных минералов присутствуют кварц, турмалин, железистые хлориты, сульфостаннаты и карбонаты.

Основной признак этой формации — высокое содержание железа и сложность минералогического состава.

Характерна очень мелкая вкрапленность касситерита, размеры зерен его обычно 0,001 мм и ниже, не крупнее 0,2 мм, редко до 1 мм

Россыпные месторождения олова. Россыпные месторождения олова в соответствии с классификацией их отечественными геологами (3, 4] делятся на следующие основные типы: 1 — элювиальные, 2 — делювиальные, 3 — аллювиальные, 4— прибрежные (морские и озерные).

7.4 Типы оловянных концентратов, поступающих в металлургический передел

Оловянные концентраты различных месторождений СССР с известным приближением можно классифицировать в зависимости от состава исходной руды и соединений, перешедших в концентрат, по следующим группам:

1. Концентраты из чисто кварцевых жил (с кислой шлакуемой частью).

2. Концентраты из кварцево-полевошпатовых или пегматитовых жил.

3. Оловянно-вольфрамитовые.

4. Оловянно-шеелитовые.

5. Оловянно-вольфрамо-висмутовые.

6. Оловянно-железистые, из окисленных жильных зон.

7. Оловянно-мышьяково-сульфидные.

8. Комплексные: а) свинцово-оловянные, б) свинцово-цинково-оловянные и в) цинково-медно-оловянные.

7.5 Методы обогащения оловянных руд

Для получения высококачественных оловянных концентратов применяются различные методы и схемы обогащения руд и доводки первичных концентратов.

Возможность промышленного использования различных рудных месторождений в условиях капиталистических стран определяется степенью прибыльности предприятия при известных соотношениях расходов на добычу, обогащение и металлургический передел, с одной стороны, и продажных цен на конечную продукцию, — с другой.

Практика работы иностранных предприятий показывает, что для коренных и россыпных месторождений олова существует резкое различие в величине процентного содержания олова для каждой из этих категорий руды, приемлемой для промышленной эксплуатации.

В зависимости от указанных ранее резких колебаний цен на металлическое олово, нижние пределы промышленного содержания олова в рудах могут быть выражены в следующих цифрах, %:

Для россыпных месторождений 0,01

Для коренных месторождений, эксплуатируемых открытыми работами 0,15-0,30

Для мощных коренных месторождений, эксплуатируемых подземными работами 0,3 и выше

Для жильных месторождений 0,7 и выше

Для учета при подобном расчете для жильного месторождения необходимо учитывать следующие факторы: 1) мощность жилы (как производный показатель — метропроцент олова в жиле); 2) содержание олова в руде (то же); 3) запасы месторождения и длительность эксплуатации; 4) стоимость горно-капитальных и подготовительных работ; 5) стоимость очистных работ по избранной системе; 6) объем непромышленной руды месторождения; 7) стоимость обогащения; 8) извлечение при обогащении и стоимость металлургического передела и потери при переделе.

Эти некондиционные концентраты различных месторождений, направляют на доводочную фабрику, где их объединяют в несколько различных сортов по вещественному составу и обогатимости.

На доводочной фабрике, предназначенной для перечистки первичных концентратов, должна быть предусмотрена возможность осуществления самых сложных и развитых технологических схем с применением разнообразных методов обогащения, способных обеспечить перечистку сложных продуктов с целью получения высокосортных оловянных концентратов и селективного выделения других ценных компонентов в самостоятельные продукты.

В настоящее время наиболее распространены гравитационные методы обогащения коренных руд и особенно россыпей: обогащение на отсадочных машинах, концентрационных столах, подвижных и неподвижных шлюзах, винтовых сепараторах, обогащение в тяжелых суспензиях и т. п.

Гравитационные методы обогащения, основанные на различии удельных весов касситерита и сопутствующих минералов, обеспечивают максимальное извлечение при переработке россыпей и коренных руд пегматитовой и кварцево-касситеритовой формации, имеющих крупную, среднюю и мелкую вкрапленность касситерита.

При обогащении тонковкрапленных руд, а также комплексных полиметаллических, содержащих сульфиды и окислы тяжелых, в том числе цветных и редких металлов, применяются более сложные технологические схемы, которые обеспечивают выделение касситерита от сульфидов или от минералов вольфрама, тантала и ниобия, циркония, титана и т. д. в самостоятельные концентраты.

В этом случае на первичных и доводочных фабриках наравне с гравитационными методами применяются электромагнитная и электростатическая сепарации, флотация или флотогравитация сульфидов, вольфрамита и шеелита, а также флотация тонковкрапленного касситерита из шламовых продуктов и хвостов гравитации.

В ряде случаев применяют обжиг (для перевода сульфидов железа в окислы и удаления серы) с последующим кислотным выщелачиванием окислов железа.

Кислотное выщелачивание может применяться и перед флотацией касситерита из шламовых и других продуктов для удаления с поверхности жильных минералов и касситерита окислов железа, активирующих минералы породы и затрудняющих флотационное выделение касситерита.

7.6 Влияние типа и вещественного состава руд на их обогатимость

Применение более рациональных технологических схем и методов обогащения оловянных руд определяется качеством исходной руды, направляемой на обогащение.

Специфические особенности россыпей, наличие в них свободных зерен касситерита и других ценных минералов позволяет применять при их переработке более простые схемы обогащения, которые обеспечивают высокое извлечение металла в кондиционные концентраты.

В Малайской Федерации из 95% олова, добываемого из россыпей, более половины его добывается драгами, позволяющими экономично разрабатывать очень бедные месторождения, содержащие около 0,01% олова.

Значительная часть олова добывается с применением гидравлик и землесосов, способствующих предварительному разрыхлению грунта. Оловосодержащие пески размываются гидромониторами и могут обогащаться на шлюзах. При разработке россыпей драгами обогащение на них осуществляется в отсадочных машинах после предварительного удаления в отвал (с помощью барабанных грохотов) крупного продукта. Концентраты отсадки обычно подвергают доводке на столах.

В Индонезии (около 20% мировой добычи) около 65% добывается драгами и около 30% землесосами и гидравликами. Аналогично производится добыча олова в Таиланде.

При обогащении россыпей оловянные концентраты после их доводки обычно содержат около 70% олова.

При наличии в россыпях других ценных компонентов (вольфрамита, ильменита, колумбита, танталита, циркона, монацита и т. п.) на отсадочных машинах или концентрационных столах выделяют коллективный концентрат (тяжелая фракция), который затем разделяют с применением электромагнитной, электростатической сепарации и других процессов.

В Боливии добыча олова производится из коренных руд (месторождения Малагуа, Кольквири и Чокайа).

Кварцево-касситеритовая руда рудника Ллалагуа (производительность до 5,5 тыс. г руды в сутки) обогащается в тяжелых суспензиях, чему способствует наличие крупновкрапленного неравномерно распределенного в ней касситерита. Получаемые первичные концентраты вместе с мелкой рудой (2 мм), не подвергавшейся обогащению в тяжелых суспензиях, направляют на центральную обогатительную фабрику в Катави производительностью около 2000 т в сутки, где применяются гравитационные процессы обогащения на отсадочных машинах и столах с последующей флотацией сульфидов. Получаемые концентраты содержат 55—60% олова.

При обогащении более сложных руд коренных месторождений, содержащих тонковкрапленный касситерит, могут быть применены следующие методы.

Для кварцево-касситеритовых руд гравитационные методы обогащения (тяжелые суспензии, отсадка, столы и др.) с последующей флотацией тонковкрапленного или ошламованного касситерита из хвостов гравитации (вместо флотации можно применять вибрирующие или автоматические шлюзы).

В случае полиметаллических сульфидно-касситеритовых руд, содержащих цветные и редкие металлы, обогащение, их можно осуществлять по усложненной схеме с применением гравитационных методов (столы, отсадка) для выделения. коллективного сульфидно-касситеритового (возможно и шеелитового) концентрата с последующим разделением его флотогравитацией для выделения сульфидов, затем железа (или первоначального железа, а потом сульфидов) или применения селективной флотации сульфидов.

Для перечистки концентратов или контрольного обогащения хвостов возможно различное чередование гравитационных, флотационных, электромагнитных и других методов обогащения. В ряде случаев применяется окислительный обжиг и кислотная обработка концентратов для последующей магнитной сепарации.

Различные типы оловосодержащих руд можно классифицировать по их обогатимости. Предложенная одним из авторов настоящей книги [23] классификация (табл. 24) дает лишь примерное разделение руд на группы в зависимости от их вещественного состава и применяемых методов обогащения.

Необходимо отметить, что всякая классификация оловянных руд будет условной, так как руда каждого месторождения - требует индивидуального подхода из-за особенностей вещественного состава. Многие из перечисленных методов обогащения (см. табл. 24) еще не применяются на ряде отечественных обогатительных фабрик.

Наибольшие потери олова имеют место в тонких фракциях в связи с легким переходом касситерита в шламы, поэтому на всех фабриках должны быть предусмотрены обогатительные аппараты и процессы для улавливания касситерита из шламов. К ним могут быть отнесены шлюзы, из которых наибольший эффект могут дать вибрационные и автоматические шлюзы, винтовые сепараторы, а также флотация касситерита из шламов и хвостов.

7.7 Обогащение россыпей и коренных руд олова

7.7.1 Обогащение оловосодержащих россыпей

Разработка оловоносных россыпей осуществляется обычными методами, но особенно широко применяется разработка их драгами и гидравлическими методами.

Разрабатываемые оловосодержащие россыпи имеют низкое содержание олова (касситерита). Современные драги могут рентабельно работать на россыпях, содержащих минимально 225 г касситерита на 1 м3 песков.

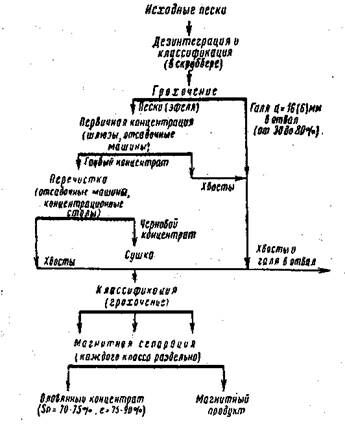

Типовая схема переработки оловосодержащих песков включает (рис. 40) дезинтеграцию и классификацию песков в скруббере с удалением в отвал гали; первичное обогащение песков на шлюзах, отсадочных машинах или винтовых сепараторах с получением грубых концентратов, содержащих в себе основную массу касситерита и других тяжелых минералов (магнетита, ильменита, граната); перечистку грубых концентратов на отсадочных машинах или концентрационных (сотрясательных) столах.

Полученный таким образом черновой концентрат подвергается сушке, классификации (рассеву) на ряд классов и магнитной сепарации. Обычно первичное обогащение и грубая доводка производятся на драге. Окончательная же доводка осуществляется на береговой доводочной фабрике, располагающей более совершенным оборудованием и развитой схемой обогащения.

В результате осуществления такой схемы получают оловянные (касситеритовые) концентраты, содержащие 70—75% олова, при извлечении в них олова от 75 до 95% от исходного количества в руде. Степень извлечения касситерита зависит от количества глины в исходных песках, крупности касситерита и принятой схемы обогащения.

В Малайе (район Куала Лумпур) разработка россыпей, содержащих от 230 до 460 г/м3 касситерита, производится драгами. Схема обогащения на этих драгах при обогащении легкопромываемых песков [7, 5] приведена на рис. 41. Пески из черпаков драги поступают в скруббер, в котором одновременно осуществляется дезинтеграция и классификация песков на два продукта: +13 мм—галя, удаляемая в отвал; и класс — 13 мм (эфеля), направляемые в первичное обогащение. Первичное обогащение производится на четырехкамерных отсадочных машинах, которые выдают отвальные хвосты и грубый концентрат, подвергаемый перечистке.

Рис. 40. Типовая схема обогащения оловосодержащих россыпей

В результате перечистки получается концентрат, промежуточный продукт и хвосты. Хвосты отсадки направляют в отвал, промежуточный продукт обезвоживают в конусе и перечищают в отсадочной машине такого же типа, которая выдает отвальные хвосты, промежуточный продукт, направляемый в питание этой же операции, и концентрат, который объединяют с концентратом первой перечистки и направляют на береговую доводочную фабрику. В результате доводки на магнитных сепараторах из чернового концентрата, содержащего от 10 до 30% олова, получают концентрат, содержащий 75% олова, при извлечении касситерита от исходного питания около 92%.

При обогащении россыпей с большим количеством глины (месниковатых песков) пески для более совершенной дезинтеграции подвергаются обработке в двух последовательно расположенных скрубберах.

Разработка россыпей производится драгами и гидравлическими методами. Первичное обогащение песков осуществляется на шлюзах или отсадочных машинах. В результате получается черновой концентрат, содержащий 30—45% касситерита и колумбита. В состав черновых концентратов входят различные количества магнитных и немагнитных разностей касситерита, ильменит, магнетит, колумбит, танталит, монацит, топаз, циркон, торит.

Черновые концентраты поступают на доводочные фабрики, где для разделения применяют мокрые и пневматические столы, магнитную и электрическую сепарации. После сушки и грохочения концентраты обогащают на столах и магнитных сепараторах, в результате чего получают продукты: ильменитовый, смешанный (колумбит, монацит, магнитный касситерит) и немагнитный (в основном касситерит и циркон). Все продукты, за исключением ильменитового, обрабатывают каждый отдельно на пневматических столах. В результате этой операции выделяют касситеритовый продукт, товарный колумбитовый концентрат и смешанный продукт, содержащий монацит, колумбит и касситерит.

Смешанный продукт подвергается тщательной классификации с последующей обработкой методом электростатической сепарации, в результате которой монацит отделяется от колумбита и касситерита, разделяемых в дальнейшем на пневматических столах, с получением товарного колумбитового и оловянного концентратов.

7.7.2 Обогащение оловянных руд коренных месторождений

Оловосодержащие руды коренных месторождений, как правило, являются комплексными. Наряду с касситеритом в них содержится сподумен, лепидолит, мусковит, в рудах пегматитовой формации — лепидолит, вольфрамит, арсенопирит, топаз, мусковит, в рудах каеситеритово-кварцевой формации —пирит, пирротин, халькопирит, арсенопирит, сфалерит, галенит, станнин, шеелит, гранат и др.

В некоторых рудах в промышленных количествах содержатся золото и серебро.

Наиболее легко обогащаются руды пегматитовой и касситеритово-кварцевой формаций, в которых легче обогащаются чисто касситеритовые руды и значительно труднее комплексные олововольфрамовые, содержащие вольфрамит, шеелит, а также олово-литиевые руды, содержащие сподумен, лепидолит, амблигонит и т. п.

Еще труднее обогащаются руды касситеритово-сульфидной формации, особенно руды, содержащие тонковкрапленный касситерит, и комплексные руды, содержащие сульфиды тяжелых цветных металлов и минералы редких металлов.

В настоящее время в отечественной и зарубежной практике обогащения при переработке коренных оловянных; руд наиболее широко применяются гравитационные методы обогащения: обогащение на отсадочных машинах, концентрационных столах, винтовых сепараторах, в тяжелых суспензиях, на автоматических шлюзах. Гравитация при значительной разнице в удельных весах касситерита (6,8—7,1) и минералов пустой породы (2,7—3,5) дает возможность получать высокое извлечение олова в черновые концентраты (70—90%), особенно при переработке крупно- и средневкрапленных руд пегматитовой и касситеритово кварцевой формации. Извлечение олова из гонковкрапленных РУД И из руд касситеритово-сульфидной формации при гравитации значительно меньше и редко превышает 70%, хотя при их переработке применяются более сложные и развитые технологические схемы обогащения. Как уже отмечалось, обогащение коренных руд складывается из двух стадий: получение чернового коллективного концентрата, в который стремятся извлечь максимально возможное количество касситерита при незначительном содержании в нем олова (10—30%), и вторая стадия — доводка черновых концентратов.

Технологические схемы обогащения различных типов коренных оловянных руд при получении черновых коллективных концентратов принципиально мало отличаются друг от друга.

При построении различных гравитационных схем обогащения коренных оловянных руд обычно стремятся осуществить следующие принципы:

Извлекать олово в черновые концентраты при максимальной крупности руды по мере раскрытия зерен касситерита.

В целях предотвращения переизмельчения касситерита (ввиду его большой хрупкости) схема обогащения должна быть многостадиальной, т. е. руду не сразу измельчают до такой крупности, при которой можно получить полное раскрытие всех; зерен касситерита, а измельчают в две-три стадии и после кaждой стадии измельчения на обогатительных аппаратах извлекают освобожденный от минералов породы касситерит.

В целях предотвращения переизмельчения касситерита процесс измельчения проводят в стержневых мельницах, в валковых дробилках и аналогичных им аппаратах (не рекомендуется применять шаровые мельницы). Причем измельчение осуществляют в замкнутом цикле не с механическими классификаторами, а с грохотами или с гидравлическими классификаторами.

В целях повышения эффективности операций гравитационного обогащения измельченную руду подвергают предварительной классификации на ряд узких классов по крупности (на грохотах) или по равнопадаемости (на гидравлических классификаторах).

Для извлечения ошламованной части касситерита в схему обогащения включают автоматические шлюзы или флотацию.

7.8 Доводка оловянных концентратов

Цели и методы доводки черновых оловянных концентратов

Черновые гравитационные концентраты слева содержат наряду с касситеритом целый ряд других минералов: сульфиды тяжелых металлов, вольфрамит, шеелит, магнетит, ильменит, колумбит, иногда золото, циркон, рутил и др. Содержание олова в таких концентратах редко превышает 30%. В то же время для выплавки различных марок металлического олова в концентратах должно содержаться от 40 до 70% олова.

Многие минералы, входящие в состав черновых концентратов олова, могут представлять самостоятельный промышленный интерес в случае выделения их в виде отдельных продуктов. К таким минералам относятся вольфрамит, шеелит, золото, циркон, колумбит, ильменит, рутил.

В целях получения концентратов олова, удовлетворяющих требованиям металлургии как по содержанию олова, так и по содержанию загрязняющих и шлакообразующих примесей, черновые гравитационные концентраты подвергают доводке.

В зависимости от вещественного состава концентратов в доводочных операциях применяют различные методы обогащения.

При доводке простых по составу концентратов, например касситеритово-сульфидных, для удаления сульфидов применяют флотогравитацию или флотацию в комбинации с обогащением на столах для выделения кварца и других легких минералов пустой породы.

7.9 Основы современной металлургии олова

Общие сведения

Непосредственное получение олова из богатых штуфных руд относится к временам глубокой древности. Легкая обогатимость россыпей касситерита путем промывки на самых примитивных устройствах уже давно показала выгодность обогащения руд перед плавкой. В настоящее время непосредственно из руд олово нигде не получают.

С древних времен основным способом переработки касситеритовых концентратов служит восстановительная плавка, позволяющая получить основное количество олова в виде чернового металла, а пустую породу и примеси отделить в виде шлака.

В первом приближении химизм восстановительной плавки можно выразить реакцией:

SnO2 + С →Sn +2СО2

Восстановление SnO2, как и всякого высшего окисла, происходит ступенчато, т. е. через стадию промежуточного образования SnO:

SnO2 + СО →SnO + СО2;

SnO + СO →Sn + CO2.

Окислы железа, всегда присутствующие в оловянных концентратах, при этом восстанавливаются с последовательном образованием Fe304, FеО и Fе.

Известная трудность восстановительной оловянной плавки заключается в отделении олова от железа. Плавку необходимо вести так, чтобы главная масса олова оказалась восстановленной до металла, а железо только до FeO, которую можно перевести в шлак с помощью SiO2 и СаО и, таким образом, отделить от металлического олова.

Для хорошего отделения от металла отстаиванием шлак должен быть жидким. В шлаковой системе SiO2—FeO—СаО это возможно при температурах выше 1100° С.

Закись олова (SnO), подобно FieO, основной окисел и также способна переходить в шлак.

Чем выше температура плавки и чем более восстановительна атмосфера печи, тем больше олова и железа восстановится до металлов. При этом можно получить шлаки, бедные оловом, но металлическое олово будет сильно загрязнено железом. Наоборот, при снижении температуры в печи и уменьшении расхода восстановителя олово получится сравнительно чистым от железа, но в шлаке останется больше не восстановленной SnO.

Температуру плавки можно понизить, применяя более легкоплавкие шлаки, например шлаки системы SiO2 — FeO — Na2O. но для этого в качестве флюса пришлось бы вводить соду, которая стоит дорого.

Таким образом, при восстановительной плавке неизбежно загрязнение олова железом и оставление части олова в шлаке, который поэтому требует дополнительной переработки.

Получать сильно железистое олово не выгодно. Практика показывает, что рафинирование его от железа сопровождается большими потерями в отходах (съемах), в среднем с каждым 1% железа в съем переходит 5—6% олова. С другой стороны дополнительное извлечение олова из шлаков обходится дорого. Наилучшим выходом из положения было бы удаление железа перед плавкой методами обогащения, например магнитной сепарацией. Однако это не всегда возможно: часто поверхность частиц касситерита прочно покрыта окислами железа.

Железо можно удалить из концентрата выщелачиванием соляной кислотой, в которой при нагревании окислы железа растворяются, а касситерит практически ^нерастворим. Выщелачивание выгодно также и тем, что оно одновременно удаляет из оловянного концентрата примеси As, Sb, Bi, Pb, Cu и других металлов, переходящих в черновое олово при восстановительной плавке. Из растворов от выщелачивания удается извлекать Bi и другие ценные металлы.

Дополнительные трудности возникают при высоком содержании в концентратах примесей серы и мышьяка. Если в концентрате много сульфидов, то выщелачивание его; затруднено из-за возможности выделения весьма ядовитого сероводорода. При восстановительной плавке сера может образовать штейн состава FeS — Cu2S — SnS, из которого олово трудно извлекать. Кроме того, сера вызовет при плавке улетучивание части олова в виде SnS.

Мышьяк при плавке частично переходит в черновое олово и затрудняет дальнейшее его рафинирование. Поэтому при высоком содержании серы и мышьяка выгоден предварительный обжиг концентратов. Удаление примесей доводкой концентратов, обжигом и выщелачиванием никогда не бывает полным. Поэтому выплавляемое из концентратов черновое олово приходится рафинировать от Fе, Сu, Sb, As, Pb, Bi и других примесей.

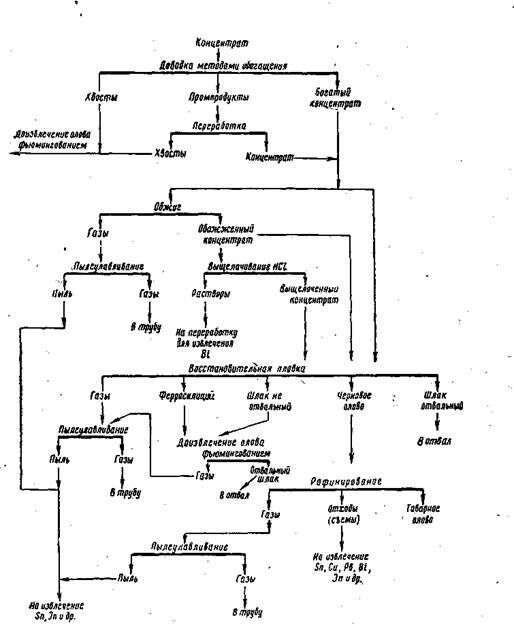

Рис. 68. Краткая технологическая схема переработки оловянных концентратов

В соответствии с изложенным определяется принципиальная технологическая схема переработки концентратов способом восстановительной плавки, приводамая ниже (рис. 68).

В древности восстановительную плавку проводили в небольших примитивных шахтных мечах. Такую печь сначала разогревали дровами и углем, а затем загружали в нее послойно богатую руду с углем. В нижнюю часть шахты с помощью мехов ручных или приводимых ib действие конной тягой позднее водоливными колесами, подавали воздух.

На первых этапах развития металлургии олова не удавалось достигнуть температур, достаточных для образования и расплавления шлака. Пустая порода оставалась в печи в виде стекшейся массы, то окончании плавки печь разбирали и очищали.

По мере совершенствования печной темники олово стали выплавлять в шахтных печах большего размера с (одновременным образованием расплавленного шлака. Совместное восстановление железа вызывало образование большого количества гартлингов, т. е. тугоплавких железооловянных сплавав, выход олова был невелик. Неудобство применения шахтных печей заключалось в том, что ib них удавалось перерабатывать только крупнокусковые руды, которых в природе встречалось мало. Позднее руды и концентраты, полученные из, них примитивной промывкой, предварительно спекали на спекательных решетках.

На смену шахтным печам пришли отражательные печи, отапливаемые колосниковыми топками, пылевидным углем или мазутом. Отражательные и электрические печи, позволявшие перерабатывать мелкие концентраты, оказались более приспособленными для регулирования температуры плавки и восстановительного режима ее. В настоящее время основное количество олова выплавляется в этих печах.

В отражательных печах не удается напревать перерабатываемый материал выше 1300—1350°С. Между тем для достаточно; полного восстановления олова из шлаков приходится вводить в шихту много извести (СаО), повышающей температуру плавления шлаков, требующих для достижения их текучести перегрева до 1400—1500° С. Во второй четверти нашего столетия для доработки оловянных шлаков были применены электрические печи.. В настоящее время электрические печи применяют и для плавки концентратов, бели последние содержат мало железа. Удельная производительность (производительность на единицу площади пода) у электрических печей значительно выше, чем у отражательных. Из чистых от железа богатых концентратов в электрических печах удается выплавлять олово в одну операцию, т. е. без дополнительной доработки шлаков.

7.10 Основы теории оловянной восстановительной плавки

7.10.1 Восстановление окиси олова и сопутствующих металлов в условиях оловянной плавки

Тепловые эффекты реакции восстановления окислов олова имеют следующие величины:

ЗпО2тв + СО = SnOTB + С02 — 2750 кал;

SnOTB + СО =Snж + СО2 — 2440 кал.

Тепловые эффекты реакции восстановления окислов олова очень малы по величине и близки друг к другу. Из этого видно, что кривые равновесия для восстановления SnO2 и SnO будут расположены близко одна от другой, условия восстановления этих окислов практически одинаковы и мало зависят от температуры.

Восстановление SnO2 сопровождается образованием SnO, которая растворяется в шлаке. Закись олова может образоваться также и по реакции

SnO2 + Sn↔2SnO.

Восстанавливаясь из шлака, закись олова образует сплав с железом и другими примесями, поэтому реакцию восстановления ее следует писать так:

(SnO) + СО = [Sn] + CO2

Круглыми скобками помечены концентрации в шлаке, а квадратными в металле.

Аналогично этому для закиси железа, получим:

(FeO) + СО = [Fe] + СО2;

Когда будет достигнуто равновесие, все металлы, участвующие в плавке, распределятся между шлаком и сплавом.

Восстановление из шлаков таких прочных окислов, как СаО, MgO и Al2O3, на первый взгляд кажется невероятным, однако можно вычислить концентрацию одного из таких металлов в черновом олове. Например, подобный расчет для кальция при температуре 1500° К (1227° С) показывает возможное его содержание в черновом олове порядка 1 •10-10 %, неопределимое обычными методами анализа.

7.10.2 Кинетика восстановления окислов металлов и скорость плавки

Ранее уже было показано, что восстановление окислов металлов при восстановительных плавках происходит преимущественно под действием газообразных восстановителей. Непосредственная роль твердого углерода сравнительно невелика, заметное взаимодействие его с окислами начинается только после образования жидкого расплава, способного смачивать куски или частицы твердого восстановителя. Однако и в этих условиях углерод отделён от расплава газовой фазой, состоящей из СО и СО2.

Среди газообразных восстановителей главное значение имеет окись углерода, образуемая по реакции Будуара:

С + СО2 = 2СО.

Кроме того, если восстановителем служит каменный или древесный уголь, в процессе восстановления могут участвовать углеводороды, входящие в состав угля, например метан (СН4) и др.

Участие водорода возможно вследствие диссоциации углеводородов и разложения паров воды по реакции:

Н2О+С=Н2+СО

Углеводороды, входящие в состав летучих веществ каменных углей, выделяются уже при 400—600° С. В то же время интенсивное образование окиси углерода по реакции С + СО2 = 2СО наблюдается при значительно более высоких температурах. Поэтому бурые, каменные и особенно газовые угли являются при низких температурах более интенсивными восстановителями, чем древесный уголь и кокс.

С повышением температуры содержание СО в газах становится значительно больше, чем содержание Н2 или СпНт. Скорость выделения летучих из угля также возрастает с температурой, но продолжительность пребывания их в зоне реакции сокращается, главным восстановителем становится окись углерода. Поэтому при высоких температурах скорость восстановления окислов различными видами твердых углеродистых восстановителей почти одинакова.

Данные о полноте восстановления при температуре 900° С в течение одного часа для разных восстановителей близки между собой. Однако и при этом восстановление протекает несколько быстрее в тех случаях, когда восстановитель содержит летучие вещества, т. е. углеводороды.

В практике оловянной восстановительной плавки металлурга интересует не только скорость восстановления, но и скорость плавления. Плавка заканчивается после полного расплавления загрузки, производительность печи зависит главным образом от скорости плавления, так как скорость восстановления олова обычно больше скорости плавления шихты.

Олово расплавляется значительно раньше пустой породы, но в твердой шихте не все капли его могут укрупниться и стечь на под печи, многие из них остаются в массе порошкообразной шихты.

Плавление пустой породы начинается с образования наиболее легкоплавких эвтектик и сплавов окислов. Капли этих сплавов растворяют в себе соприкасающиеся с ними частицы твердых окислов, сливаются между собой и таким образом постепенно образуют жидкий шлак.

Скорость плавления зависит не только от температуры, но и от возможности слияния между собой первичных капель жидкой фазы. Этому часто препятствуют окислы, трудно растворимые в шлаке, а также и частицы мелкого угля.

Перемешивание шихты часто не ускоряет восстановления, а, наоборот, способствует удалению восстановительных газов из пор шихты.

7.10.3 Шлаки оловянной восстановительной плавки

Шлак — важнейший продукт плавки, правильный выбор состава его необходим для успешного проведения плавки, т. е. для высокого извлечения олова, высокой производительности печи и получения хороших технико-экономических показателей.

Задача плавки — отделение олова от железа и кремнезема. Это возможно путем образования шлака системы SiO2 — FeO —CaO.

Шлаки оловянной плавки по качественному их составу подобны другим шлакам металлургии тяжелых цветных металлов.

Количественный состав шлака оловянной плавки прежде всего должен соответствовать наиболее полному восстановлению олова при возможно меньшем попутном образовании металлического железа.

В жидком шлаке оседают и сливаются между собой капли восстановленного олова. Полнота этого процесса, также определяющего величину потерь олова в шлаке, зависит от вязкости, удельного веса и поверхностного натяжения жидкого олова и жидкого шлака. Все эти свойства также связаны с химическим составом шлака.

Температура, необходимая при восстановительной плавке, определяется температурой плавления и вязкостью шлака. Поэтому от свойств шлака зависят также расходы топлива, огнеупорных материалов, энергии и рабочей силы, т. е. свойства шлака значительно влияют на экономические показатели плавки.

Изучая состав шлаков и выбирая шлаки для оловянной восстановительной плавки, прежде всего оценивают величину потерь олова, стоимость энергии, огнеупорных материалов и других затрат на проведение плавки.

Олово теряется в шлаках по нескольким причинам:

Химические потери вызываются неполным восстановлением его из шлака. Химические потери — это олово, оставленное в шлаке в виде SnO и частично в виде SnO2.

Механические потери олова связаны с неполным оседанием капель металла из жидкого шлака. Причиной механических потерь может быть недостаточная разность удельных весов металла и шлака (при высоком удельном весе шлака), плохое слияние мелких капелек олова, а также высокая вязкость шлака.

Физические потери, которые могут быть велики, обусловлены несколькими причинами. Первая из них — растворимость олова в шлаке с образованием истинных, а также коллоидных растворов. Растворимость олова в шлаках не была изучена, вероятно, она невелика. Вторая причина физических потерь — флотируемость олова в шлаке.

Часто приходится наблюдать всплывание крупных капель олова над шлаком, даже если шлак сравнительно легок по удельному весу. Это явление, по-видимому, связано с образованием поверхностных пленок на каплях олова в результате сорбции каких-то поверхностно активных составляющих шлака. Оно подобно эффекту флотации тяжелых минералов из водных пульп.

Третьей причиной может быть диспергирование олова с образованием коллоидных растворов. Наблюдения показывают, что в шлаках всегда имеются взвешенные мелкие капли олова крупностью в несколько микрон, которые, вероятно, образовались в результате коагуляции коллоидного раствора.

Все причины потерь олова в шлаках в конечном счете зависят от химического состава шлака, так как этим определяется полнота восстановления SnO, вязкость, удельный вес и поверхностные свойства шлака.

7.10.4 Плавка в электрических печах

Плавка оловянных концентратов в электрических печах обладает целым рядом серьезных преимуществ благодаря широким температурным пределам и ряду особых свойств олова него соединений, используемых при электроплавке.

Электрическая печь позволяет получить любую температуру в пределах, практически необходимых для оловянной плавки (1200—1600° С); кроме того, она меньше ограничивает металлурга выбором шлаков.

Это обстоятельство имеет особое значение для плавки концентратов, пустая порода которых без добавления больших количеств флюса весьма тугоплавка. При маложелезистом концентрате плавка в электропечи дает очень чистый черновой металл и бедный отвальный шлак.

В противоположность отражательной печи количество газов, соприкасающихся с шихтой при электроплавке, очень невелико. Для сопоставления можно привести следующие цифры: при расходе 16% угля на восстановление и 40—50% угля на нагрев, в отражательной печи на каждый 1 м3 смеси СО и СО2, образующейся в результате реакций восстановления, одновременно получается 16—18 м3смеси азота, углекислоты и окиси углерода, как продуктов горения, против 1 м3 в электропечи. Столь малое количество газов весьма положительно сказывайся на размерах газоохладительных и пылеосадительных устройств.

Малый объем газов и малая скорость их в печном пространстве обеспечивают минимальный унос шихты в виде пыли.

Работая с высоким тепловым напряжением, электрическая печь занимает очень небольшую площадь по сравнению с отражательной печью той же производительности.

При плавке в электропечи образуется гарниосаж, очень хорошо предохраняющий стены ее от разрушения.

Электропечь дает возможность вести плавку богатого шлака на отвальной, после того, как металл «первой плавки» выпущен из печи. Высокая температура, легко достигаемая в электропечи, дает возможность, как показали опыты, в течение короткого времени снизить содержание олова в шлаке с 10—16 до 0,7—0,3%. Производительность электропечи, считая па 1 м2 сечения рабочего пространства, больше, чем у отражательной печи. Электрические печи позволяют легко автоматизировать регулирование температуры плавки.

При всех перечисленных достоинствах плавка оловянных концентратов в электропечи имеет ряд существенных недостатков, к числу которых надо отнести следующие: высокая температура, легко достигаемая в электропечи, и восстановительная атмосфера (почти чистая окись углерода) способствуют энергичному восстановлению железа. Снижение температуры плавки несколько уменьшает переход железа в черновое олово, однако одновременно замедляется ход плавки и отпадают преимущества применения электропечи.

7.10.5 Отечественная практика электроплавки оловянных концентратов

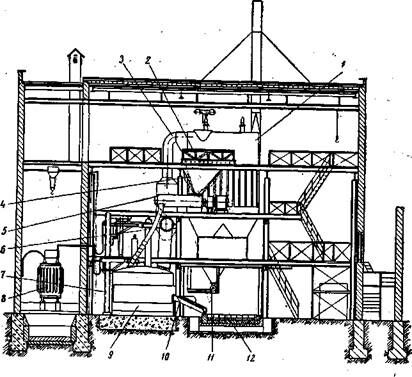

На одном из наших заводов работают цилиндрические электропечи мощностью 1000 и 1400 ква, (рис. 100). Днище кожуха этих печей, сделанное из листового железа (14—16 мм), опирается на шестиугольную крестовину из двутаврового железа № 30, а последняя — на тумбы бетонного фундамента. У некоторых печей в фундаментах есть аварийные приямки, способные в случае прорыва олова задержать его. Кожух печи сделан из листового железа (12. мм) высотой 2,8 м. Диаметр кожуха электропечи мощностью 1000 ква равен 4200 мм, а у печи мощностью 1400 ква — 4500 мм.

Рис. 100. Установка электропечи в цехе:

1- электрофильтр; 2- шихтовая площадка; 3 — газоход; 4 - загрузочный бункер; 5-скруббер; 6-загрузочный рукав; 7 - электрододержатели; 8 - трансформатор, 9 - электропечь; 10 - летка; 11 - шнек для разгрузки пыли; 12 -отстойник

Подпятовой балкой свода служит кольцо из швеллера № 30. Подина и шлаковый пояс футерованы угольными блоками. Высота шлакового пояса 25—35 см. Стены выложены из электродинаса толщиной 460 мм. Свод из электродинаса имеет три электродных, три загрузочных и одно газоходное отверстие.

Особое внимание уделяется устройству передней стенки. Практикой доказана выгодность двойной подины из угольных блоков и устройство защитного кольца из угольных плит за шлаковым поясом. Все это предупреждает аварийные прорывы расплавленной массы. На газоходное кольцо устанавливается круглое водоохлаждаемое кольцо, футерованное внутри шамотным кирпичом.

При полном выпуске продуктов плавки отделение ферросилиция и олова от шлака происходит в маленьком отстойнике, который делают каждый раз в спускном желобе.

Несмотря на малые размеры, этот отстойник довольно, хорошо отделяет олово от шлака. Из отстойника металл спускается через небольшое отверстие в приемную ванну или котел, шлак же переливается через глиняный порог и по желобу поступает в шлаковую ванну.

Емкость приемной ванны для олова около 2-2,5 т.

Электроплавка богатых оловосодержащих материалов предъявляет строгие требования к качеству исходного сырья. Это в первую очередь относится к содержанию вредных примесей.

В богатом концентрате, поступающем в электроплавку должно быть не более 0,01% Bi, 0,05% Pb и 0,2 As. При соблюдении этого черновое олово, полученное при электроплавке, рафинируется с получением марочного олова 01 без удаления висмута и свинца. Кроме того, в концентрате не должно быть более 2,0% Fe и 0,6% WO3.

Отношение железа к вольфраму в концентрате должно быть не ниже 3, а содержание WO3 обычно колеблется в пределах от 0,2 до 0,8%. Концентраты содержат кремнезема обычно больше, чем окиси кальция, поэтому в шихту всегда добавляют известь.

Известь применяется в виде «пушонки», содержащей до 80% СаО или дробленного известняка с 51-53% СаО.

В качестве восстановителя применяют мелкий кокс крупностью до 10 мм. Содержание влаги в коксе от 5 до 15—20%, золы 8-11%.

При расчете шихт содержание углерода в коксе принимают равным 80%, с приблизительной корректировкой на влажность.

Для связывания железа в ферросилиций вводят кремний или ферросилиций (75—90% Si). Расчет шихты сводится в основном к определению расхода восстановителя по реакции:

SnO2 + 2С = Sn +2CO.

Достаточность теоретического количества восстановителя подтверждена практикой плавки.

Количество кремния для связывания железа в ферросилиций добавляют из расчета получения сплава следующего состава: 67% Fe, 25% Si, 2% Sn.

Шихта готовится отдельными порциями, из расчета на сменный проплав. Отдельные компоненты ее загружают послойно в прямоугольный ящик с дном, имеющим несколько поворачивающихся секторов.

После загрузки ящика секторы открывают и шихта пересыпается в бункер хранения, а из него подается в двухвалковый шнековый смеситель. Готовую шихту переносят кюбелями в надколошниковые бункера печей.

Особое внимание уделяется влажности исходных материалов: при содержании влаги в концентрате более 2% наблюдается слеживание шихты в печи и ее обвалы, сопровождаемые сильными хлопками и выбросами.

Плавка ведется периодическим способом. После выпуска продуктов предыдущей плавки подготавливают электроды и осматривают подину печи, определяя наличие тугоплавкого остатка шихты в виде смеси избыточного кокса, шлака и ферросилиция.

После этого опускают электроды почти до подины, загружают шихту и включают ток.

Садка шихты весом 20—26 т в течение 18 часов. Первые 3—4 ч плавки около электродов еще мало жидкого шлака и температура его низка, поэтому электрический режим плавки неустойчив. Часты короткие замыкания электродов на подину. В этом периоде плавки к автоматическому управлению электродами подключают ручное управление; мощность трансформатора используется на 70—80%.

Когда под электродами образуется устойчивая шлаковая ванна, электрическая нагрузка печи становится равномерной.

В ходе плавки на подине печи накапливается черновое олово, которое периодически через 1,5—2 ч. выпускают через летку.

Обычно летку открывают электрическим прожиганием, но иногда ее приходится вскрывать с помощью кислорода.

Задачей плавки является получение шлака, содержащего не более 0,3% Sn. При этом неизбежно более или менее полное восстановление окислов других металлов: свинца, меди, мышья ка, висмута и вольфрама. Железо восстанавливается менее полно, чем вольфрам и олово.

Восстановленное железо образует с оловом сплав — гартлинг, выпускаемый из печи вместе с черновым оловом. По мере охлаждения олова с него удаляют железистые съемы и гранулируют их, пропуская через вибрационный грохот в воду. Гранулированный гартлинг возвращают в печь.

После 14—115 ч плавки начинают доработку шлаков, требующую повышения температуры шлаковой ванны; она длится еще 3—4 ч. Остаточный кокс всплывает на поверхность шлаковой ванны, создавая этим лучшие условия для восстановления окислов металлов из шлака непосредственно углеродом.

За 3 ч до выпуска содержание олова в шлаке составляет примерно 18—25%, а затем оно снижается до 0,3%.

Оборотные железистые съемы начинают загружать в печь за 5—6 ч до конца плавки. В это время, по всей вероятности, железо служит основным восстановителем SnO, так как при загрузке железистых съемов олово выплавляется в большем количестве и бывает сравнительно чистым по железу. За 2 ч до конца плавки создают условия для образования ферросилиция. Для этого температуру шлаковой ванны повышают до 1450— 1500° и значительно уменьшают окислительную способность шлака. Затем загружают кремний или ферросилиций с железистыми оборотами и за последующие 1—2 ч в печи образуется оловянистый ферросилиций.

В последнем выпуске в ванну-отстойник вместе с оловом выпускают и ферросилиций, который всплывает над металлом и застывает в виде корки, последнюю извлекают тельфером, разбивают и отвозят в отвал (временный).

7.11 Схема рафинирования олова пирометаллургическим способом

Выбор схемы рафинирования олова зависит от состава чернового металла и требований, предъявляемых к товарному олову.

Последовательное удаление примесей: железа, меди, мышьяка, сурьмы, свинца и висмута с получением металла высокой чистоты пирометаллургическими способами применяется только в Советском Союзе. Заводы других стран работают по сокращенным схемам либо пользуются для очистки олова электролизом. Ниже приводится описание одного из вариантов схемы полного-рафинирования олова.

Все операции этой схемы проводятся последовательно в одном котле, режим работы которого зависит от состава чернового олова, так как повышение содержания той или иной примеси увеличивает время, необходимое для ее удаления.

1 Введение - лекция, которая пользуется популярностью у тех, кто читал эту лекцию.

Продолжительность отдельных операций зависит также от требуемых пределов очистки.

При рафинировании чернового олова с получением металла марок Ш и О4 удаления сурьмы и висмута обычно не требуется, поэтому продолжительность процесса рафинирования сокращается до 26—28 ч.

Металл разливают в изложницы емкостью 24—25 кг на прямолинейной разливочной машине.

Олово разливают летом при температуре 330° С, а зимой при 360° С. Температуру при розливе контролируют термопарой, перегрев металла не допускается.

Изложницы перед розливом очищают от пыли, положение их должно быть строго горизонтальным. Образуемые при розливе поверхностные пленки снимают деревянными скребками. Застывшие чушки очищают рашпилем от заусенцев и неровностей.

Прямое извлечение олова в марочный металл при рафинировании составляет 87—88%, остальная часть, извлекается из оборотов.