Сплавы марганца

6 сплавы марганца

6.1 Применение и состав сплавов марганца

Активно соединяясь с кислородом и серой, марганец является раскислителем и десульфуратором жидкой стали. Как легирующая добавка, марганец оказывает измельчающее действие на структуру стали и увеличивает глубину прокаливания. При повышении содержания марганца до 7 % увеличивается предел прочности стали на разрыв и предел текучести. Сопротивление атмосферной коррозии сильно увеличивается при содержании >10% Mn. Инструментальные стали содержат до 0,4 % Mn, конструкционные—до 0,6 % Mn, легированные марганцем— .от 0,8 до 28 % Mn. Известностью пользуется износостойкая высокомарганцовистая сталь (12—14% Mn, 1,1—1,3% С), применяемая для изготовления рабочих органов землеройных машин, дробильно-помольного оборудования и т. п. При производстве нержавеющей стали марганцем заменяют дефицитный никель. Расход марганца составляет 1 % от массы выплавляемой стали, наблюдается тенденция к увеличению его расхода. Марганец входит также в состав многих цветных сплавов на основе алюминия и меди, его применяют в электротехнике и т. д. Сортамент марганцевых сплавов ФМн0,5 (низкоуглеродистый) с содержанием фосфора 0,3% и маргрнца85%, ФМн1,0А-ФМн2,0 (среднеуглеродистый) с содержанием фосфора 0,1-0,35% и марганца 75-85%, ФМн78 – ФМн70 (высокоуглеродистый) с содержанием углерода 6-7% и фосфора 0,05-0,55% в основном построен по содержанию углерода, при этом низкоуглеродистые сплавы характеризуются и низким содержанием фосфора. Сортамент на силикомарганец СМн26-СМн10 построен по содержанию кремния, при этом сплавы с высоким содержанием кремния имеют более низкое содержание углерода и фосфора. Основные примесные элементы определяемые при анализе С, Р, S.

6.2 Марганцевые руды и их подготовка к плавке

Марганец занимает по распространенности двенадцатое место, его содержание в земной коре 9*10-2%; входит в состав большого числа минералов, но руды промышленного значения образуют лишь немногие минералы, важнейшими из которых являются браунит (Mn203, 60— 69% Mn), гаусманит (Mn304, 72,1% Mn), пиролюзит (MnО2, 60— 63%Mn), манганит (MnО-ОН, 62,4 % Mn), псиломелан (MnO-KMnO2•nН20, 45—60% Mn) и родохрозит (MnСОз, 47,8% Mn). По условиям образования различают следующие важнейшие типы месторождений марганцевых руд: осадочные, метаморфические и месторождения коры выветривания. Месторождения коры выветривания образовались из бедных первичных руд различного происхождения (Гана, Марокко, Бразилия и др.) представлены преимущественно пиролюзитом, псиломеланом-вадом. Перспективными месторождениями марганца могут стать железомарганцевые конкреции дна океана.

СССР располагает крупнейшими запасами марганцевых руд, составляющими —2,5 млрд, т. В СССР наиболее распространены карбонатные и смешанные руды (70,3%); оксидных руд 28,3%, окисленных 1,1 %, силикатных и железомарганцевых—0,3%.

В связи с ограниченностью запасов высококачественных руд и непрерывно растущей потребностью металлургии в марганце все большее значение приобретает использование бедных руд, их подготовка к плавке. Широко внедряются комплексные методы обогащения, дефосфорации и обескремнивания руд. Для окускования пылеватых руд и тонкоизмельченных и флотационных концентратов разрабатываются методы агломерации, брикетирования и окатывания, что позволяет улучшить технико-экономические показатели производства сплавов марганца.

Трудности удаления фосфора объясняются тесной связью фосфора с марганцевыми минералами руды. Трудности дефосфорации марганцевых руд при их обогащении требуют организации селективной добычи и обогащения руд с пониженным содержанием фосфора и легко обогатимых руд, разработки новых методов дефосфорации марганцевых руд, а также подготовки марганцевого сырья к плавке.

Рекомендуемые материалы

В настоящее время в ферросплавной промышленности основным методом дефосфорации при одновременном обогащении марганцевых руд и концентратов является электрометаллургический, различные варианты которого будут подробно рассмотрены ниже. Электрометаллургический метод основан на использовании различия химического сродства марганца и фосфора к кислороду. При внедрении новых экономичных способов дефосфорации марганцевых концентратов может быть получен большой экономический эффект. Применение мелких и влажных концентратов в плавке снижает технико-экономические показатели и небезопасно для обслуживающего персонала, поэтому при подготовке марганцевых концентратов к электроплавке их сушат.

Одним из наиболее эффективных способов подготовки марганцевого сырья к металлургическому переделу является агломерация. Полученный агломерат содержат 40—50% Mn и <0,9% С, крупность его 5—200 мм. Существует оптимальное содержание углерода в шихте. При увеличении содержания углерода до 8 % происходит оплавление верхних слоев шихты, вследствие чего ухудшается, газопроницаемость и нижние слои шихты остаются непропеченными. Снижение его до 5 % ухудшает прочность агломерата вследствие недостаточного количества жидкой фазы. Необходимость усреднения марганцевых концентратов очевидна. Важной задачей является освоение производства агломерата из карбонатных руд. При этом следует отметить предпочтительность использования в электроплавке углеродистого ферромарганца офлюсованного марганцевого агломерата. Улучшение стойкости офлюсоваяного агломерата добиваются добавками плавикового шпата, железорудного концентрата, доломита и др.

Из опыта подготовки к плавке железных руд известны преимущества метода окомкования перед агломерацией, особенно при использовании в качестве необходимого сырья тонкоизмельченных руд при использовании которых низка скорость спекания. При окатывании на тарельчатом грануляторе с диаметром тарелки 3 м с частотой вращения 12 об/мин была достигнута производительность 1,0—1,2 т/ч с получением прочных окатышей.

6.3 Производство сплавов марганца

6.3.1 Высокоуглеродистый ферромарганец.

Для выплавки высокоуглеродистого ферромарганца используют открытые и все чаще закрытые электрические печи мощностью до 85МВА. Печи выполняют открытыми, закрытыми и герметичными, как круглыми, так и прямоугольными, в том числе шестиэлектродными, иногда с вращением ванны с частотой около одного оборота за 100 ч. Новые печи оборудованы счетно-решающим устройством, которое регулирует массу, состав и подачу шихты из бункера, а также автоматизированной системой подготовки шихты. Футеровка печей угольная. Используют набивные самообжигающиеся электроды. Плавку ферромарганца ведут при напряжении на электродах 110—220 В.

Высокоуглеродистый ферромарганец производят двумя способами: флюсовым и бесфлюсовым. Последний имеет ряд преимуществ по сравнению с флюсовым: выше сквозное извлечение мapганца из руды; больше производительность печей, выплавляющих углеродистый ферромарганец, ниже содержание фосфора в силикомарганце и в рафинированном ферромарганце, поскольку в шихте для их выплавки применяют малофосфористый марганцевый шлак, образующийся при бесфлюсовом способе производства углеродистого ферромарганца. Однако из бедных руд углеродистый ферромарганец может быть получен только флюсовым способом, так как эти руды содержат много кремнезема. Применение в шихте марганцеворудного концентрата, марганцевого и железорудного агломерата, кокса и флюсов обусловливает многообразие химических реакций в ванне печи. При плавке высокоуглеродистого ферромарганца в процессах восстановления наибольшую роль играет MnО, так как высшие оксиды марганца при высоких температурах диссоциируют. В верхних горизонтах ферросплавной печи протекают следующие химические реакции:

2Mn02+СО=Mn20з+С02;

ЗMn20з+СО= 2Mnз04+СО2 ;

Mnз04+СО=ЗMnО+СO2 ;

ЗFе20з+СО=2Fез04+С02;

СаСОз=СаО+С02 ;

MgC03=MgO+C02;

MnСОз=MnО+С02;

Fе2О3+СО=ЗFеО+С02 ;

FeO+C=Fe+CO;

Н20ж= Н2Опар.

Из этих данных видно, что реакции косвенного восстановления MnO2, Mn20з, MnзO4 и Fе20з экзотермические.

Взаимодействие Fe304 с СО и FeO с углеродом, а также термическая диссоциация карбонатов являются эндотермическими процессами. Образующийся в ванне печи MnО может быть восстановлен только твердым углеродом по реакции: 2MnО+2С==2Mn+2СО; при 1701 К и до карбида 2MnО+20/7С= =2/7Mn7Сз+2СО; при1581 К. Следовательно наибольшее развитие имеет реакция восстановления до карбида, что и определяет высокое содержание углерода в сплаве. Появление низших карбидов в соответствии с принципом Байкова о последовательности превращений становится возможным лишь после того, как углерод и высшие карбиды будут израсходованы.

Восстановительные уcловия процесса и малая растворимость сернистого марганца % (MnS) в сплаве способствуют удалению серы и ее содержание в ферромарганце обычно не превышает 0,04%. Восстановление кремния затруднено тем, что весь кремнезем шлака связан в силикат марганца, и низкими температурами в горне печи при выплавке углеродистого ферромарганца.

В присутствии извести уже выше 1000 К возможна суммарная реакция 4MnSiOз + 4СаО + 5С = Mn4С + 4СаSiOз-|- + 4СО или реакция 4(2MnO.Si02) + 12С + ЗСаО = 2MnзС + Mn2Si + 3(CaO-Si02) + CO, которая возможна выше 1538 К. Таким образом, введение в систему извести облегчает восстановление марганца, одновременно связывает кремнезем и затормаживает его восстановление. С увеличением количества CaO-Si02 в шлаке повышается активность MnО, поэтому марганец из основных расплавов может восстанавливаться даже при относительно высоком содержании MnО.

Бесфлюсовый углеродистый ферромарганец плавят непрерывным процессом, загружая шихту по мере ее проплавления. Колоша состоит из 300 кг марганцевой руды, 60—70 кг коксика и 15—20 кг железной стружки. Крупность коксика 8—25 мм и руды 5—70 мм. Для закрытых печей необходимо поддерживать влажность руды 2±1 % и коксика 5±1 %. Отношение Р/Mn в руде должно быть <0,0045. Использование крупнокусковых руд, в том числе и карбонатных, улучшает показатели производства.

Расход электроэнергии на 1 т сплава составляет 7920 МДж (2200 кВт-ч).

Выпуск металла производится три—пять раз в смену в футерованный алюмосиликатным кирпичом ковш вместимостью 8 м3, а шлака—в стальные нефутерованные чаши вместимостью 16 м3; продолжительность выпуска 20—40 мин. Ферромарганец разливают на конвейерных машинах, а шлак вывозят в чашах в цех шлакопереработки.

6.3.2 Силикомарганец

Его широко используют как полупродукт при производстве рафинированного ферромарганца и металлического марганца (СМн20 и СМн26), а также как комплексный раскислитель и легирующую добавку (СМн17, СМн14 и СМн10) при выплавке стали различных марок. Марганец повышает раскислительную способность кремния. В сравнимых условиях при раздельном раскислении стали угар марганца составлял 46%, кремния 37%, а при раскислении силикомарганцем 29 % для обоих элементов. В СССР силикомарганец получают одновременным восстановлением кремния и марганца из шихты, состоящей из марганцевой руды, бесфосфористого марганцевого шлака (при ныплавке богатого силикомарганца), кварцита и коксика. За рубежом (а ранее и в СССР) в качестве источника марганца в ряде случаев применяют передельный углеродистый ферромарганец, однако такой процесс менее экономичен. Восстановление марганца углеродом при производстве силикомарганца протекает аналогично тому, как это имеет место при выплавке углеродистого ферромарганца, т. е. ступенчато: МпО2->Мп2Оз-^МпзО4->МпО-^Мп. Одновременно происходит восстановление кремнезема по рассмотренной нами ранее суммарной реакции SiO2 + 2C = Si + 2CO. Фактически мы имеем дело с более сложной системой МпО—SiO2, где необходимо учитывать образование силикатов марганца. Доказано, что реакция MnSiO3+3C = MnSi + 3CO возможна при температурах >1568 К. Суммарная реакция MnSiO3 + 4C = SiC + 3CO+Mn возможна выше 1700 К. Непосредственно такая реакция может идти вправо при условии частичного перехода марганца в газовую фазу. Образование в этих условиях карбидов марганца немногим вероятнее по реакции lMnSiO3+5C=4SiO2 + Mn4C + 4CO (>1668 К) и менее вероятно по реакции 4MnSiO3+17C=4SiC + Mn4C+12CO ( -1813 К). При температурах существования газообразного SiO, но <2238 К, протекает реакция MnO + SiO=Mn + SiO2 Таким образом, совместное восстановление МпО и SiO2 при достаточных концентрациях углерода приводит к образованию силицидов, а не карбидов марганца.

Введение в систему СаО приводит к разрушению силикатов марганца по реакции MnSiO3 + CaO = CaSiO3+MnO; эта реакция экзотермическая. Таким образом, введение в систему извести улучшает условия восстановления марганца, одновременно связывая кремнезем и затормаживая его восстановление, и, следовательно, является нежелательным при производстве силикомарган-ца. Однако при получении силикомарганца из бедных руд, содержащих много кремнезема, в шихту вводят известь во избежание получения сплава с чрезмерно высоким соотношением содержаний кремния и марганца и образования слишком вязкого шлака. Отношение СаО : SiO2 в конечном шлаке при плавке силикомарганца из таких руд составляет 0,52—0,58. При бесфлюсовом процессе шлаки содержат 8— 10% (CaO + MgO),-44—48% SiO2, 14—18% А12О3 и 24— 30 % МпО [5, с. 27—37] и подлежат повторному переплаву. Исследования показали, что максимальный выход сплава возможен при основности 0,8—1,2, но повышение основности сопровождается снижением использования кремния и уменьшением его содержания в сплаве. Отмечено предпочтительное введение доломита, так как в этом случае обеспечивается равная вязкость при несколько меньшем количестве флюса. Существенно облегчает восстановление марганца и кремния присутствие в шихте железа. Марганец начинает переходить в сплав, как и при выплавке углеродистого ферромарганца, еще до образования силикатов марганца. Силициды марганца являются более стойкими соединениями, чем карбиды, поэтому чем выше содержание кремния в силикомарганце, тем ниже в нем содержание углерода. Диаграмма состояния системы МпО—SiO2 показывает, что в расплаве имеется легкоплавкая жтектика (при 58% МпО) с температурой плавления 1240°С, поэтому с учетом перегрева шлака на 100—150 °С температура в печи для выплавки силикомарганца не превышает 1400 °С.

Силикомарганец выплавляют непрерывным процессом с открытым колошником в открытых, закрытых и герметизированных печах со стационарной и вращающейся ванной мощностью до 81 МВА при рабочем напряжении 120—200 В, обычно с угольной футеровкой. Известны шестиэлектродные круглые и прямоугольные печи с питанием от трех однофазных трансформаторов с высокими электрическими характеристиками. В качестве шихтовых материалов используют марганцевые руды или марганцевый агломерат, шлак от бесфлюсового производства углеродистого ферромарганца, шлаки от производства рафинированного ферромарганца, бесфосфористый высокомарганцевый шлак. Восстановителем является коксик фракции 10—20 мм (в некоторых случаях используют древесные отходы), кремнеземсодержащим материалом — кварцит крупностью 20—80 мм и флюсом — доломит с 17—20 % MgO.

Шихтовка сырья для выплавки силикомарганца может иметь различные варианты. Тот или иной набор материалов определяется как стремлением максимально полно использовать шлаки других производств, так и заданным составом сплава, прежде всего, по содержанию фосфора. Применение при выплавке СНн17 в рудной части шихты неофлюсованного марганцевого агломерата позволило улучшить технико-экономические показатели процесса. Выплавку СМн17 в закрытой печи РПЗ-48 ведут при рабочем напряжении 198—218,5 В и токе 106—96 кА. Загрузка шихты непрерывная, нижний конец электрода должен находиться от подины на расстоянии 0,9—1,2 м (длина электрода ниже контактных щек 3—3,3 м). Нормальная работа печи характеризуется устойчивой посадкой электродов, равномерным сходом шихты; давление газа под сводом должно составлять 3—5 Па, температура ^750 °С и состав <8% Н2, 70—80% СО и ^1 % О2. Количество отходящего газа—8000 м3/1'- Основность шлака 0,3—0,4 и содержание в нем марганца не более 15 %. Выпуск сплава производится четыре раза в смену в футерованный алюмо-силикатньм кирпичом ковш, а шлака в стальные нефутеро-. ванные чаши вместимостью 11 м3. Продолжительность выпуска 20—40 мин. Сплав разливают на машине в чушки, а шлак направляют в цех шлакопереработки.

Передельный силикомарганец СМнП26, применяемый При производстве металлического марганца, должен содержать минимальное количество железа, углерода и фосфора, поэтому его выплавляют из бвсфосфОрИСТОГО ВЫСОКОМарганцовистого шлака. Бесфосфористый шлак применяют в кусках размером 25—80 мм, кварцит—25—80 мм, коксик — 5—20 мм, известняк — 25—40 мм и плавиковый шпат — ^50 мм. Основность шлака принимают равной 0,55 и примерный расчетный состав шихты следующий: 100 кг > бесфосфористого шлака, 31 кг кварцита, 42 кг коксика (сухого), 3 кг известняка и доломита. Кратность шлака 0,8— ],0. Плавку ведут непрерывным процессом с закрытым колошником в печах мощностью 5 и 16,5 MB А. Рабочее напряжение на низкой стороне ~ 150 В. Шихту загружают по мере ее проплавления, вокруг электродов поддерживают конусы высотой 100—150 мм.

Нормальная работа печи характеризуется устойчивой посадкой электродов с глубиной погружения их в шихту 500—700 мм, равномерным выпуском из печи сплава и шлака, содержащего не более 6 % Мп. Избыток восстановителя или работа на крупном коксике приводят к высокой посадке электродов и захолаживанию пода печи недостаток восстановителя вызывает кипение шлака под электродами. При скоплении в печи большого количества тугоплавкого шлака необходимо введение плавикового шпата и уточнение навески известняка. Выпуск сплава производят пять раз в смену в стальной ковш, ошлакованный шлаком от производства рафинированного феррохрома. После выпуска сплав выдерживают в ковше в течение 40—60 мин, что приводит к уменьшению содержания углерода в сплаве на 50—80 % в результате всплывания частиц карбида кремния. После выдержки и скачивания шлака сплав гранулируют. Средний химический состав сплава, %: С 0,04—0,08; 'Мп 63,67; Si 28—30; Fe 1,5—2,0; Р 0,03—0,04. Химический состав отвальных шлаков, %: Мп 3,2—4,5; SiO2 43—47; СаО 22—30; А12О3 12—16; MgO 6—10; FeO 0,3—0,7; С ~3,5.

6.3.3 Низко- и среднеуглеродистый ферромарганец.

Рафинированный ферромарганец получают восстановлением оксидов марганцевой руды и бесфосфористого марганцевого шлака кремнием силикомарганца в присутствии извести связывающей кремнезем в прочные силикаты. Взаимодействие в системе основной шлак—металл для двух случаев восстановления марганца из оксида марганца и тефроита описывается реакциями: 1) 2МnОж + [Si]* + 2 CaOT = = 2Мпж + 2CaO*SiO2(T); 2) 2MnO-SiO2 + [Si]* + 4CaOT = 2Мnж + 2(2CaO*SiO2)T. Для обеспечения требуемого стандартом содержания кремния в металле 0,8—1,0 % равновесная концентрация оксида марганца должна составлять 15—17 % при основности шлака 1,5—1,6; этим объясняются высокие потери марганца при этих процессах. Плавку ведут в наклоняющихся и вращающихся печах мощностью 2,5—5,0 МВА с магнезиальной футеровкой. В шихте используют жидкий или дробленый бесфосфористый марганцевый шлак (>47% Мп и 0,011—0,017% Р), марганцевую руду (концентрат), силикомарганец (19% Si, 65% Мп, 1,0% С и 0,30% Р фракции (<30 мм) и известь (^90 % СаО фракции <50 мм). Если в шихте отсутствует бесфосфористый шлак, то силикомарганец должен содержать <0,8 % С. Руда должна быть просушена до влажности 1—3%. Процесс периодический и состоит из следующих операций: заправки ванны; заливки шлака и набора нагрузки; загрузки твердой части шихты; расплавления шихты и доводки расплава и выпуска плавки. Шихту составляют из 100 кг бесфосфористого марганцевого шлака, 25—35 кг марганцевого концентрата, 45—55 кг силикомарганца и 65—70 кг извести. Ванну печи заправляют известью и отходами от разделки сплава. После набора нагрузки производят завалку шихты, которую по мере проплавления сталкивают с бортов ванны к электродам. Для проплавления 100 кг рудной части шихты (бесфосфористый марганцевый шлак и марганцевая руда) расходуется 360— 396 МДж (100—110кВт-ч) электроэнергии.

Для ускорения рафинирования ванну один—два раза перемешивают сжатым воздухом. Увеличение продолжительности выдержки расплава способствует снижению содержания кремния в сплаве. При повышенном содержании кремния в печь добавляют руду и известь и продолжают рафинирование сплава. При низком содержании его вводят силикомарганец. Выпуск сплава производится в стальной ковш, ошлакованный шлаком предыдущего выпуска. Разливку ведут на разливочной машине конвейерного типа или в металлические изложницы. Шлак (30 % МпО; 31 % SiO2; 33 % СаО; 2,0 % MgO; 2,1-% А12О3; 0,8 % FeO) разливают в изложницы или на разливочной машине. При производстве среднеуглеродистого ферромарганца обычно работают без ввода в шихту бесфосфористого марганцевого шлака. Основность шлака поддерживается в интервале 0,9—1,1, содержание марганца I в конечном шлаке 25—33 %.

Рекомендация для Вас - Анализ окружающей среды предприятия.

В последние годы предложен ряд усовершенствований процесса производства рафинированного ферромарганца. Известно получение рафинированного ферромарганца смешением в печи с магнезиальным сводом рудоизвесткового расплава и жидкого силикомарганца, что обеспечивает снижение расхода электроэнергии на 33%, повышение извлечения марганца на 7—8 % и повышение эффективности обезуглероживания на 10% и десульфурации на 5%. Так известен внепечной силикотермический процесс с использованием твердого или жидкого силикомарганца. Фирма «Union Carbide» («Юнион Карбайд») ИСША), разработала и внедрила на своих заводах новый Ироцесс производства среднеуглеродистого ферромарганца, получивший название процесс MOR («Manganese Oxygen Refining), который заключается в продувке высокоуг-леродистого ферромарганца кислородом в ковше. Конечная температура процесса достигает 1750°С, ЧТО обеспечивает получение необходимого содержания углерода. Тепло, необходимое для повышения температуры сплава с 1300°С при выпуске его из печи до 170О°С, выделяется при окислении марганца и углерода.

В начале продувки большая часть кислорода расходуется на окисление марганца, в результате чего температура металла повышается с 1300 до 1550 °С. В интервале 1550— 1650 °С наблюдается высокая скорость удаления углерода. При температуре >1650°С скорость удаления углерода уменьшается и растет доля кислорода, расходуемого на окисление марганца, что вызывает дальнейшее повышение температуры. Продувка заканчивается при 1750 °С и содержании углерода ~1,3%. Дальнейшее снижение содержания углерода (до <1 %) вызывает интенсивное окисление марганца. Имеет место сильное разъедание огнеупоров, поэтому важны надлежащая подготовка и использование ковшовых огнеупоров, надежно работающих при 1800°С. Марганец обладает высокой упругостью пара, поэтому в процессе продувки и разливки образуется большое количество запыленного газа. Кроме того, 25—50 % твердого появляется в газе в результате распыления и уноса металлических частиц, которые окисляются на выходе из ковша, где осуществляется продувка. Распыление металла может быть минимальным при надлежащей конструкции кислородного сопла и оптимальной установке его по отношению к поверхности ванны металла.

6.3.4 Металлический марганец.

Существует три способа производства металлического марганца: алюминотермический, электротермический и электролитический. На отечественных заводах алюминотермический марганец в настоящее время не производится, так как даже при выборе особо чистого и богатого марганцем сырья сплав получается загрязненным фосфором, алюминием и другими вредными примесями [27, с. 216—226]. В СССР основную массу металлического марганца производят электротермическим способом: восстановлением кремнием безжелезистого высококремнистого силикомарганца оксидов марганца высокомарганцевого бесфосфористого шлака. Особо чистый, хотя и более дорогой, марганец получают путем электролиза. ДМетИ и ЗФЗ разработали и внедряют получение металлического марганца с повышенным (10—20%) содержанием железа. Это значительно повышает технико-экономические показатели процесса и вместе с тем не препятствует использованию сплава при выплавке хромомарганцевых и других сталей высокого качества.

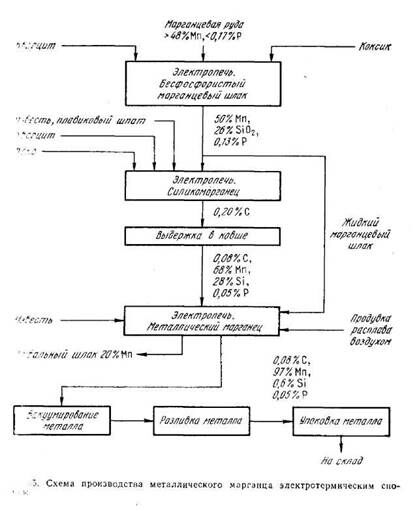

Электротермическое производство металлического марганца по отечественной схеме, осуществляется в три стадии: 1) выплавка высокомарганцовистого бесфосфористого шлака; 2) получение высококремнистого передельного силикомарганца СМнП25; 3) выплавка металлического марганца. Первые две стадии были рассмотрены выше. Физико-химические основы третьей стадии аналогичны выплавке рафинированного ферромарганца. Схема производства металлического марганца приведена на рис. 35. Выплавку металлического марганца ведут периодическим процессом во вращающихся и наклоняющихся печах мощностью 5 МВА с магнезиальной футеровкой. Набор нагрузки и расплавление шихты происходят при рабочем напряжении 255—321 В, восстановительный период плавки —при 255—285 В и прогрев расплава перед выпуском — при 232— 255 В. Шлак дают в печь в жидком виде, силикомарганец— в гранулах размером —10 мм и известь — крупностью 0—50 мм. При расчете шихты принимают распределение элементов между продуктами плавки, приведенное в табл. 56. Полезное использование кремния силикомарганца принимают 70,8%. Расчетный состав колоши шихты: 100 кг марганцевого шлака, 34,3 кг силикомарганца СМнП26 и 76,4 кг извести. Основность конечного шлака 1,4—1,6.