Технический кремний

5 технический (металлургический) кремний

Кремний - один из самых популярных металлов XX века. Его свойства давать ценнейшие легкие сплавы, кремний-органические соединения, силициды, абразивы, стойкие огнеупоры, быть не заменимым в производстве сталей, сплавов, создавать основу современной радиоэлектроники и гелиоэнергетики - вот далеко не полный перечень сфер применения кремния технического, чистого и чистейшего.

Кремний широко используется современной промышленностью. Потребление его происходит по двум каналам. В виде кремнистых ферросплавов и чистого кремния различной степени очистки.

В настоящее время общегодовое производство технического кремния в мире составляет около 950 тыс./г., кремний производится в 44 странах мира 42 фирмами.

Основное количество ферросплавов (кремния) используют в сталеплавильном производстве для раскисления и получения легированных сталей различных марок, модификаций чугуна и сплавов.

Кремний, как легируюшая добавка, повышает твердость, прочность, упругость стали понижая ее вязкость. Кремний способствует улучшению магнитных свойств стали и применяется для легирования электротехнических сталей.

Многие сферы производства требуют применения чистого кремния, лишенного примесей.

Чистый кремний производится в более скромных масштабах, чем ферросилиций, однако, он является одним из самых необходимых элементов XX-XXI веков. Его свойства давать для космоса, авиации, транспортного машиностроение ценнейшие легкие сплавы, быть основой многочисленных и непрерывно увеличивающихся числом и качеством кремнийорганических соединений, силицидов, абразивов и особо стойких огнеупоров, создать основу современной радиоэлектронике - далеко не полный перечень применения кремния различной степени чистоты.

Наиболее крупными потребителями очищенного кремния могут являются следующие.

Рекомендуемые материалы

Производство легких сплавов. Силумин - сплав кремния с алюминием с небольшими добавками других металлов.

Производство кремнийорганических соединений следует характеризовать как новое прогрессивное направление, которое еще не сказало своего последнего слова. Главнейшие направления: производство силиконового каучука и резины, способной работать при температуре до 300°С и выше; смазочные масла для форсированных двигателей с рабочей температурой до 400-450 оС; смолы, лаки, клеи, изоляция до Т-250 оС; стойкие силиконовые краски для зданий, судов, сооружений и т.д. с консервирующими свойствами и др.

Производство силицированного графита и самосвязанного карбида кремния.

Организация новых непрерывных производств сопровождается повышением технологических параметров: температуры, давления, концентрации агрессивных сред и др. Повысились требования к конструкционным материалам, прежде всего в отношении их жаропрочности, стойкости к теплосменам, сопротивляемости износу, способности длительно работать без разрушения в условиях воздействия агрессивных сред различной концентрации. Этим требованиям удовлетворяют два новых материала.

Силицированный графит - жаропрочен, обладает хорошей стойкостью к теплосменам, хорошо сопротивляется износу и воздействию многих агрессивных жидкостей и паров как при низкой, так и высоких температурах. Он применяется для изготовления узлов и аппаратов, работающих в тяжелых условиях. Так, например, для изготовления защитной арматуры термопар погружения, тиглей, стопорно-разливочного припаса, различных насадок в металлургии, для изготовления уплотнительных колец, колец радиальных подшипников в химическом машиностроении.

Самосвязный карбид кремния - формованная и прокаленная при высокой температуре смесь карбида кремния, порошка кремния и сажи. Готовое изделие представляет собой монолит карбида кремния почти с нулевой пористостью. Применяется для изделий работающих до температуры 2000°С в широком ассортименте: чехлы термопар, трубы, тигли, стаканы, диски сцепления, особо стойкие детали для печей, огнеупоры и т.д.

Указанные материалы далеко не исчерпали своих возможностей.

Производство особо чистого полупроводникового кремния. Быстро развивающаяся новая отрасль, объемы в производства которой прогрессивно увеличиваются и достигли 80-90 годах десятков тысяч тонн очищенного кремния. Это обеспечивает выпуск широкого ассортимента БИС и СБИС-компонентов для микропроцессоров, запоминающих устройств, логических ИС, ЭВМ, бытовой электроники, чипов, тонких кремниевых лент, эпитаксиальных покрытий различного назначения, в том числе для солнечных элементов и батарей и т.д.

Сюда следует добавить производство компонентов радиоэлектроники из чистого карбида кремния, который обладает уникальными полупроводниковыми свойствами, сохраняющимися при высоких рабочих температурах до 1000°С для изготовления силовых диодов с высокой отдаваемой мощностью, детекторов ультрафиолетового излучения, фотонов и ядерных частиц в условиях радиационного облучения, повышенных механических нагрузок, вибрации и химической вредности рабочей среды.

Быстрое развитие радиоэлектроники и гелиоэнергетики (альтернативного метода получения энергии взамен АЭС и ТЗП) - перспективнейших направлений технического прогресса - потребует увеличение выпуска кремния повышенной чистоты для данных целей. К числу крупных потребителей кремния необходимо отнести производство карбида кремния для тугоплавких огнеупоров и абразивов.

Карбидокремниевые огнеупоры, представляющие собой обоженную спрессованную смесь SiC на глинистой или пековой связке, могут работать при температуре до 2000 °С и используются в самых ответственных узлах высокотемпературных печей.

Карбидкремневые абразивы, самые массовые абразивы в отечественной промышленности. Изготовляются из порошков карбида кремния на связке. Широко используются в машиностроении и др. отраслях для обработки, точки, шлифовки и полировки различных деталей и изделий из металлов, сплавов и др. материалов.

Доли потребления кремния перечисленными производствами различны по отдельным странам. Кроме того, они подвержены изменениям в каждой отдельной стране в зависимости от изменения структуры потребления.

5.1 Особенности процесса карботермического восстановления кремния в горне электропечи

5.1.1 Общие положения

Технология выплавки кремния может быть описана одной реакцией - это главная реакция технологии:

Si02 + 2С = Si + 2СО. (1)

В левой приходной части мы видим кремнезем и углерод, представляющий шихту плавки, в правой расходной части продукты восстановления: жидкий кремний и газообразный монооксид углерода - СО, технологический газ. Фактически химизм технологии более сложный. Вместо одной главной реакции в горне печи последовательно протекает цепочка восстановительных реакций, валентность кремния в которых уменьшается до нуля в соответствии с принципом Байкова. Простейшая схема последовательных превращений выглядит следующим образом:

|

Валентность: 4 2 0.

Характерной особенностью реакций восстановления кремнезема является образование газообразного промежуточного оксида - Si0, который вызывает отрицательные последствия в процессе плавки. Газообразное состояние Si0 при температуре процесса, вплоть до 1700oС. является причиной его выдувания в виде газа и пыли из горна электропечи до его восстановления. Это снижает извлечение и создает проблему очистки реакционных газов, поскольку вынос кремневой пыли крайне отрицательно влияет на окружающую среду.

Восстановление кремнезема в электропечи протекает в противотоке. Вниз движется шихта, состоящая из кварцита и углеродистого восстановителя. По мере опускания в зону высокой температуры в шихте в результате протекания реакции образуется карбид кремния. Вместе с недовосстановленным, размягченным или даже расплавленным кварцитом, смесь твердых и жидких продуктов в виде шлака стекает вниз в зону максимальных температур. Вверх навстречу шихте движется поток реакционных газов, состоящих в основном из СО, Н2, СН4 и SiO. Летучий оксид SiO может восстановиться в контакте с шихтой или будет вынесен из горна технологическими газами.

Восстановление SiO2 происходит несколькими восстановителями. В верхней зоне углеродом, в средней и нижней зоне карбидом кремния - промежуточным продуктом. И наконец, в нижней зоне горна установлена возможность восстановления SiO2 и SiO элементарным кремнием, полученным ранее.

В процессе противотока при подъеме к верху технологических газов и их охлаждением протекает реакция диспропорционирования монооксида кремния.

2Si0 = Si + Si02. (2)

Продукты данной реакции, протекающей в газовой среде, крайне дисперсны и могут легко выноситься из горна печи технологическими газами.

Расход углерода на восстановление кремнезема определяется стехиометрией реакции восстановления (1). Если учесть молекулярные массы приходной и расходной частей реакции и рассчитать расходные коэффициенты, то мы можем определить расход углерода:

| Приход | Расход | ||||

| кг | % | кг | % | ||

| Si02 С | 100 40 | 71.4 28.6 | Si CO | 46.7 93.3 | 33.3 66.7 |

| S | 140 | 100 | S | 140 | 100 |

Структура расходных коэффициентов, приведенных выше показывает, что главным продуктом плавки по массе ~ 67 % является СО - реакционный газ и только 33 % по массе - кремний. В связи с этим необходимо учитывать, что большое количество раскаленного до 2000 oC и более реакционного газа будет постоянно проходить через слой шихты в верхней части горна. Таким образом, создаются условия выдувания не только дисперсных продуктов и полупродуктов, но и мелких фракций восстановителя и даже кварцита.

Технология восстановления кремния привязана к устройству горна печи. Это определяется необходимостью создания очага с высокой температурой, а, следовательно, очага с высокой концентрацией энергии. Таковым является очаг тепловыделения с мощной вольтовой дугой, которая горит между концом угольного электрода и подом печи.

Рассмотрим строение горна печи и его специфические особенности, которые определяют своеобразие плавильного механизма и связь с процессом восстановления шихты.

5.1.2. Влияние температуры предварительного нагрева шихты на химизм карботермического восстановления кремнезема

Известно, что нормальная работа печи кремния возможна только при систематической опиковке шихты специальным устройством. Наилучший ритм опиковки, по мнению плавильщиков ЭТЦ ИркАЗа соответствует интервалу между опиковками - 15 минут. Шихта подгребается к электроду и частично проваливается вглубь горна и восстанавливается при быстром нагреве при высокой температуре.

5.1.3. Схема технологических зон горна электропечи

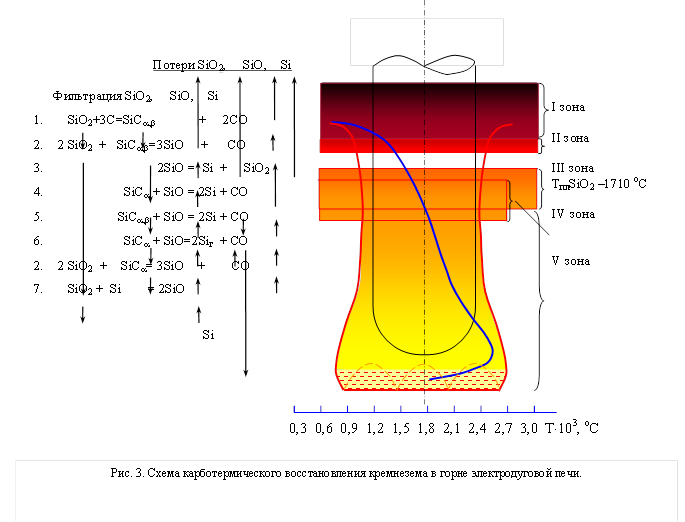

Приведенные данные дают возможность посмотреть на процесс плавки более глубоко с позиции распределения в горне температурных зон и представить общую схему горна с разбивкой на главные технологические зоны с представлением механизма последовательного восстановления шихты с учетом противотока продуктов и химизма реагирования, учитывая все промежуточные реакции с получением конечных продуктов. Результаты представлены на рис. 3 в виде развертки кольцевого цилиндрического горна.

Горн по вертикали можно разбить на пять технологических зон, каждая из которых характеризуется своей температурной вероятностью протекания одной или нескольких реакций в пределах температур, соответствующих началу и окончанию взаимодействия.

Специфические особенности работы технологических зон в рядке их расположения в горне, следующее:

Зона 1. 500-1350 оС (фактически до 1710 оС - температуры плавления кварцита и стекания остатков шихты вниз). Нагрев шихты, испарение влаги, пиролиз углеводородов, восстановление металлов - примесей (железо и др.), фильтрация и адсорбция газов и паров.

Зона 2. 1350-1475 оС. Низкотемпературное восстановление SiO2 до SiC по реакции (1). См. рис. 3. Здесь закладывается основа полноты восстановления и извлечения кремния. Успех последующего довосстановления в зоне 5 SiO по гетерогенным peaкциям (4), (3) и (5) определяются качеством генерированного по реакции (1) SiC, который является метаморфозой структуры углеродистого восстановителя и повторяет его реакционную способность. Происходит также фильтрация и адсорбция газов и паров.

Зона 3. 1625-1850 оС. Низкотемпературное замедленное восстановление кремнезема по реакции (2), при зависании шихты с образованием SiO, часть которого может находиться в газообразном состоянии и выдуваться из слоя реакционными газами. Фильтрация и адсорбция газов и паров. Плавление и отекания вниз кварцита и смывание остатков С и SIC.

Зона 4. 1710-1900 оС. Диспропорционирование SiO по реакции (6) при выдувании и охлаждении реакционного газа из высокотемпературной зоны нижней части горна. Продукты реакции (6) – Si и SIO2 дисперсны. Степень их выноса и потерь определяются фильтрующей и адсорбирующей способностью колошника.

Зона 5. 1900-2670°С. Высокотемпературное ускоренное восстановление SiO, выдуваемого из горна, по однотипным реакциям (3) и (5) в противотоке с SIC, смываемым вниз расплавленным кварцитом, до 2300 оС и по реакции (4) - продолжение предыдущего этапа взаимодействия при повышении температуры до 2670 оС с получением Sir.

В нижней части зоны при 2300-2670°С происходит высокотемпературное довосстановление кремнезема из провалившейся при опиковке в глубину горна шихты и стекших вниз по стенкам расплавленных остатков кварцита и восстановителя. Ускоренное восстановление из провалившейся шихты Si02 по реакции (2).

При недостатке твердого восстановителя возможно металлотермическое довосстановление SiO2 из шлама при температуре более 1861 оС жидким кремнием с газификацией кремнезема до SiOr по реакции (7). В нижнем придонном слое реакция (7) тормозится снижением температуры кремния ниже указанного предела из-за высокой теплопроводности углеродистой футеровки пода печи. Газообразный продукт реакций (2) и (7) - SiO быстро довосстанавливается сразу же после образования по реакциям (4), (3), (5) в высокотемпературной зоне 5. Здесь образуется основное количество кремния, который стекает под электрод. В нем запутываются остатки недовосстановленного шлака. При подъеме газов вверх и охлаждении ниже 2300°С из них конденсируется Siж.

Приведенные данные показывают, что в горне электропечи имеет место своеобразный технологический парадокс, заключающийся в том, что получение кремния возможно только при высокой температуре в глубине горна, а образование промежуточного продукта – SiO2 начинается при недостаточной для полного восстановления температуры верхней части горна, в связи с чем, ощутимая часть SiO2 может выдуваться реакционными газами.

Получение печного восстановления кремнезема зависит, прежде всего, от скорости нагрева шихты и температурных условий. Практически это определяется режимом протекания реакции (2) и условиями образования летучего монооксида кремния.

Протекание реакции (2) при зависании шихты на колошнике в технологической зоне 3 может явиться мерилом величины потерь Si0 с реакционными газами. В этом случае снижение потерь Si, может обеспечить только фильтрация газов через колошниковый слой шихты (зоны 1 и 2) и будет зависеть от фильтрующих и адсорбирующих свойств шихтовых материалов, в первую очередь восстановителя.

Протекание реакции (2) при высокой температуре при осадке шихты и отекании остатков жидкого кварцита в технологически зону обеспечивает быстрое восстановление до кремния, а также газификацию кремнезема из остатков шихты и шлака до Si0 и его последующее довосстановление.

Главными реакциями получения кремния являются реакции (5), (3) и (4), протекающие в технологической зоне 5 при температуре выше 2000 оС.

Причиной образования Si0, как неизбежного промежуточного продукта реагирования, являются реакции (2) и (7). При правильной загрузке шихты и нормальном ходе плавки решающее значение будет иметь непрерывный сход шихты и быстрое протекание в глубине горна реакции (2) и основных реакций довосстановления Si0 до Si (4), (3) и (5).

При недостатке восстановителя в балансе получения кремния начинает возрастать значение реакции (7). Эта реакция в зоне 5 является, по-видимому, фактором, приводящим к снижению содержания шлака в кремнии при выпуске из горна до 1-З%.

О роли реакции диспропорционирования (6) имеются следующие соображения.

Во-первых, это признак работы печи в неоптимальных условиях при недовосстановлении Si0 до Si. Во-вторых, роль реакций (6) в общей схеме процесса возрастает при отступлении от оптимальных условий плавки со всеми вытекающими последствиями. И, в-третьих, это источник появления дисперсного конденсированного продукта - смеси SiO2 и Si, обреченного на частичную или полную потерю с газами из-за плохой фильтрации слоем шихты. Улавливание его может быть эффективным при использовании восстановителей, обладающих высокими фильтрационными и адсорбционными свойствами.

Таким образом, степень восстановления SiO2 до Si в плавке определяется несколькими факторами.

Во-первых, условиями восстановления SiO2. Чем большая часть SiO2 будет восстанавливаться в нижней высокотемпературной зоне горна, тем выше будет извлечение кремния, выше проплав и сортность, ниже расход энергии.

Во-вторых, чем выше будет реакционная способность восстановителя, тем большая часть SiO восстановится до Si и меньшая часть будет вынесена газами.

В-третьих, чем выше фильтрационная и адсорбционная способность шихты (восстановителя) будут на колошнике, тем большая часть SiO, а также Si и SlO2, полученных по реакции (6), будут уловлены и возвращены в высокотемпературную зону на довосстановление.

Извлечение кремния в плавке определяется комбинацией всех трех факторов. Очевидно, что решающее значение будет иметь первый фактор – условия восстановления и высокая температура.

Велико значение и остальных двух факторов. Оно возрастает при плохом сходе шихты в горне при ее зависании и развитии реакции (2) в верхней части печи сопровождающимся выносом SiO газом.

Вышеприведенное показывает, что наибольшее значение для плавки имеет равномерный сход шихты в высокотемпературную зону, то есть режим загрузки горна печи.

5.1.4 Влияние примесей шихты на состав технического кремния

Согласно ГОСТ 2169-69 России и спецификациям фирм – производителей, технический кремний должен иметь следующий примесный состав, исходя из которого, вытекают требования к качеству сырья и технологии производства:

Таблица 1

| Марка кремния | Массовая доля, % | ||||||||

| Крем-ний не менее | Примесей не более | ||||||||

| Fe | Al | Сa | Ti | B | P | Сумма | |||

| Кр 00 (ГОСТ 2169-69) | 99,0 | 0,4 | 0.3 | 0.4 | - | - | - | 1.0 | |

| Кр 0 (ГОСТ 2169-69) | 98,8 | 0,5 | 0.4 | 0.4 | - | - | - | 1.2 | |

| Кр 1 (ГОСТ 2169-69) | 98,0 | 0,7 | 0.7 | 0.6 | - | - | - | 2.0 | |

| Кр 2 (ГОСТ 2169-69) | 97,0 | 1,0 | 1.2 | 0.8 | - | - | - | 3.0 | |

| Кр 3 (ГОСТ 2169-69) | 96,0 | 1,5 | 1.5 | 1.5 | - | - | - | 4.0 | |

| КРП (ЗАлК) | 98.56 | 0.5 | 0.3 | 0.6 | 0.03 | 0.003 | 0.006 | - | |

| “Элкем”, Норвегия | 98.5 | 0.5 | 0.1-0.3 | 0.05 | 0.05 | 0.005 | 0.005 | - | |

| Китай, “Цзилиньский химкомбинат” | 98.5 | 0.5 | 0.4 | 0.6 | - | - | - | - | |

| Бразилия “Electro-silex” | Standard | 98.5 | 0.5 | 0.3 | 0.3 | - | - | - | - |

| High purity | 99.0 | 0.4 | 0.1 | 0.07 | - | - | - | - |

Содержание кремния устанавливается как разность между 100% и суммой определяемых примесей.

В кремнии, предназначенном для производства Al-Si сплавов, допускается повышенное по сравнению с нормами ГОСТа содержание А1 без увеличения суммы определяемых примесей.

В кремнии, предназначенном для производства кремнийорганических соединений, содержание Ti не должно превышать 0.3% с соответствующим увеличением суммы определяемых примесей.

Сортность кремния при плавке определяется двумя факторами.

Во-первых, чистотой исходных материалов, поступивших в плавку.

Во-вторых, степенью извлечения Si и металлов-примесей в черновой кремний. Увеличение извлечения Si будет способствовать улучшению, увеличение извлечения примесей - ухудшению качества продукта. Первым фактором, определяющим качество чернового кремния, является чистота исходных материалов, в первую очередь кварцита. В соответствии с требованиями ГОСТа определены допустимые нормы примесей в зависимости от выплавляемой марки кремния.

Каналы загрязнения чернового кремния следующие - восстановление металлов-примесей из кварцита;

- восстановление примесей из зол восстановителей;

- восстановление примесей из угольных электродов;

- загрязнение железным инструментом при обслуживании электропечи: опиковка шихты, вскрытие леток при выпуске, болты, гайки, попадающие с шихтой и пр. По данным анализа работы электропечей кремния мощностью 5.5-6.55 МВт и 16.5 МВт металлы-примеси попадают с компонентами шихты в плавку в следующих количествах %:

| Компонент шихты | Fe | A1 | Ca |

| Кварцит | 50-80 | 41-85 | 10-16 |

| Каменный уголь | 23-30 | 32-40 | 3-5 |

| Древесный уголь | 4-8 | 6-9 | 76-86 |

| Электроды | 10-16 | 6-8 | 1-2 |

| Нефтяной кокс | 3.5-6.5 | 0.9-1.4 | 1-1.4 |

В наименьшей степени влияние на качество чернового кремния не сказывает самый чистый компонент шихты - нефтяной кокс. Отсюда следует, что роль качества шихтовых материалов велика и проблема получения чистого кремния связана, прежде всего, с высоким качеством кварцита и восстановителей. По убыванию влияния на качество кремния компоненты шихты могут быть расположены в следующий ряд: кварцит - каменный уголь - древесный уголь -электроды - нефтяной кокс.

Вторым фактором, влияющим на качество кремния, является степень извлечения при выплавке металлов-примесей в товарную продукцию. Часть вредных примесей в летучей форме теряется с реакционными газами и шлаком, уменьшая переход в основной продукт и улучшая сортность кремния.

Извлечение металлов в кремний по данным заводов характеризуется следующим образом %:

кремний - 66.3-85.8

алюминий - 50-88.7

железо - 90-95

кальций - 36-85

титан - около 100.

Отмечаются потери при плавке с газами и пылью 11-50% алюминия, 15-64% кальция, мало улетает железа и практически сохраняется в кремнии титан.

5.2 Ферросилиций

Ферросилиций применяется для раскисления всех спокойных сортов стали, а также для легирования ряда марок конструкционной и трансформаторной стали. Низкокремнистые сорта ферросилиция применяются для предварительного раскисления стали в печи, высококремнистые –для раскисления и легирования стали в печи и в ковше, для раскисления шлака при электроплавке стали. А также высококремнистые сорта ферросилиция используют в качестве восстановителя при получении других ферросплавов, таких как силикомарганец и силикокальций, которые имеют на данный момент большой спрос.

Ферросилиций представляет собой сплав железа с кремнием. Поэтому основными требованиями к рудному сырью для производства ферросилиция являются высокое содержание в нем кремнезема (не менее 96%), минимальное присутствие примесей (Al2O3, MgO, CaO) и достаточная прочность при высоких температурах.[1]

При производстве ферросилиция в качестве рудной части шихты используют кварц, кварциты и халцедон, т.к. они богаты кремнеземным содержанием.

Чем меньше в кремнийсодержащем сырье примесей, тем меньше образуется шлака и ниже удельный расход электроэнергии. Еще удельный расход электроэнергии связан с выбором крупности кварцита. Поэтому перед загрузкой кварцит дробят на куски размером 20-80 мм, а образующуюся мелочь отсеивают. Промывка кварцитов водой снижает содержание в них глины и других примесей и улучшает показатели электроплавки. В качестве восстановителя применяют кокс, древесный уголь, антрацит. Восстановитель должен иметь низкое содержание золы, незначительное содержание летучих веществ, достаточную прочность, стабильный размер кусков, высокое электросопротивление, постоянную низкую влажность и большую реакционную поверхность.

5.2.1 Физико-химические основы получения ферросилиция.

Восстановление кремнезема твердым углеродом в условиях электрической печи протекает по следующей суммарной реакции: SiO2ж+2Ст=Siж+2СОг, для которой теоретическая температура начала ее равна 1554°С.

На ход реакции восстановления кремнезема в значительной степени влияет присутствие железа, которое, растворяя кремний, выводит его из зоны реакции, улучшая термодинамические условия ее протекания и снижая потери кремния. Отсутствие в шихте железа приводит к исключению из приходной части теплового баланса процесса тепла растворения кремния в железе, составляющего 2,5—3 % прихода тепла. Присутствие железа значительно снижает температуру начала процесса восстановления кремнезема.

Благотворное влияние железа также определяется тем, что оно легко разрушает карбид кремния, являющийся одним из промежуточных продуктов восстановления кремнезема, способствуя сдвигу реакции в сторону образования кремния. Взаимодействие карбида кремния и железа по реакции mFe + nSiC=FemSin+nC начинается с 1500 К и интенсивно проходит при 1500—1600 К. Продуктом реакции являются ферросилиций и графит.

Рассмотрим приближенную схему протекания процессов в активной зоне (тигле) ферросилицевой печи.

На глубине ~200 мм шихта претерпевает значительные изменения. Кварцит оплавляется, кокс с поверхности превращается в карбид кремния, из железной стружки образуются капельки сплава, содержащего до 20% Si. Насыщение железа кремнием происходит преимущественно в результате взаимодействий SiO с углеродом и SiC с расплавленным железом, а также за счет паров кремния. У поверхности газовой полости заканчивается преобразование материалов в конденсированных фазах. Кварцит полностью расплавляется, начинается образование нестехиометрического кремнекислородного остатка, кокс преобразован в карбид кремния, постепенно повышается (по разному для различных марок ферросилиция) содержание кремния в сплаве. В тигле, в зоне наиболее высоких температур появляется SiO, образующейся в результате взаимодействия кремнекислородной жидкости с углеродом и карбидом кремния, а в непосредственной близости к плазменному шнуру, где температура достигает несколько тысяч градусов, также происходит диссоциация оксидов кремния. В более холодны зонах тигля образуется кремний в результате восстановления SiO по разным схемам. В этой зоне наблюдаются различные конденсаты, состоящие из дисперсных частиц кремния и SiC, скрепленных аморфным SiO2 или кристоболитом.

В зоне медленного схода шихты и в боковом гарнисаже активных восстановительных взаимодействий не происходит и эти зоны играют второстепенную роль а процессах формирования сплава. Гарнисаж стен в основном состоит из кристобалита, реже тридимита, остатков кокса, чаще псевдоморфозов SiC по коксу. В зоне медленного схода шихты (между электродами) наблюдаются тяжелые ноздреватые конгломераты, пористая агломератовидная масса из преобразованных шихтовых материалов, по химическому составу промежуточных между гарнисажем стен и материалом из стен газовых полостей, шлак и сплав переменного состава. Эти зоны не являются постоянными, их размеры и форма изменяются в зависимости от периода плавки, марки выплавляемого сплава, подводимой мощности, частоты вращения ванны печи и др.

В электропечи наряду с восстановлением кремнезема происходит частичное восстановление примесей из кварцита и золы восстановителей (Al2O3, CaO, MgO и т.д.). в некоторых случаях при восстановлении примесей углеродом могут образовываться карбиды соответствующих элементов, которые затем разрушаются железом или кремнием. Примеси часто восстанавливаются кремнием, возможно также и образование силицидов металлов в результате взаимодействия их карбидов и кремнезема. Реальность протекания реакции восстановления примесей подтверждается содержанием в промышленных сортах ферросилиция значительных количеств алюминия, кальция, магния, бария и т.д. В восстановительных условиях печной плавки значительное количество фосфора переходит в сплав из шихты. Содержащаяся в ней сера в основном удаляется в виде летучих соединений с кремнием: SiS и SiS2.

Производство ферросилиция относится к бесшлаковым процессам, но тем не менее получение сплава всегда сопровождается получением некоторого количества шлака (на 1 т ФС45 получается 25 – 50 кг шлака и на 1 т ФС75 35 – 70 кг шлака). Причиной шлакообразования являются примеси шихтовых материалов, которые по физико – химическим условиям процесса не могут быть полностью восстановлены (глинозем, оксиды кальция, бария, магния и т.д.) и которые ошлаковываются кремнеземом. При недостатке восстановителя шлак обогащается кремнеземом, а также карбидом кремния вследствие разрушения гарнисажа. В шлаках обнаружены следующие собственно шлаковые минеральные фазы: геленит – 2CaO*Al2O3*SiO2 (1); анортит – CaO* Al2O3*2SiO2 (2); сарколит – 3CaO*Al2O (3); гексаалюминат кальция – CaO*6Al2O3 (4); корунд – Al2O3 (5); шпинель – MgO*Al2O3 (6); диалюмининат кальция – CaO*2Al2O3 (7); сульфид кальция – CaS (8) и силикатное стекло (9), которое составляло основу большинства проб. К примесям, образующимся не в процессе кристаллизации расплава, а попадающих в него извне, относятся карбид кремния (10), графит, кокс (11), кварцит, кристобалит (12), а также частицы ферросилиция (13) и кремния. Шлаки также содержат карбиды кальция и бария (на ЧЭМК), сульфиды. Заметного различия в составе шлака при выплавке ФС20, ФС25, ФС45, ФС75 и ФС90 не наблюдается. Некоторое различие состава шлаков разных заводов объясняется особенностями шшихтовых материалов, а также составом используемых флюсов. Шлаки имеют высокую температуру плавления (1500 – 1700 0С), характеризуются значительной вязкостью, составляющей 1 – 5 Па*с даже при 1700 0С, причем вязкость их повышается при повышении содержания кремнезема и карбида кремния (например, при недостатке восстановителя).

Вследствие высокой вязкости шлак частично остается в печи и вызывает зарастание ванны, при этом снижается производительность печи, увеличивается удельный расход электроэнергии и сокращается продолжительность компании. В связи с этим необходимо полностью удалять образовавшийся шлак из печи, что достигается при глубокой посадке электродов и достаточном количестве восстановителя в шихте. Полному удалению шлака способствует вращение ванны печи, обеспечивающее разрушение карбидов и равномерный прогрев подины печи [23]. В некоторых случаях при скоплении шлака его удаляют при помощи извести, задаваемой в печь. Хорошие результаты дает введение в печь отходов от производства силикокальция, содержащих сплав, карбиды кальция и кремния и оксид кальция. Однако введение флюсующих приводит к увеличению количества шлака и повышению удельного расхода электроэнергии и в ряде случаев к ухудшению качества сплава, так как вызывает загрязнение его кальцием.

5.2.2 Технология производства ферросилиция.

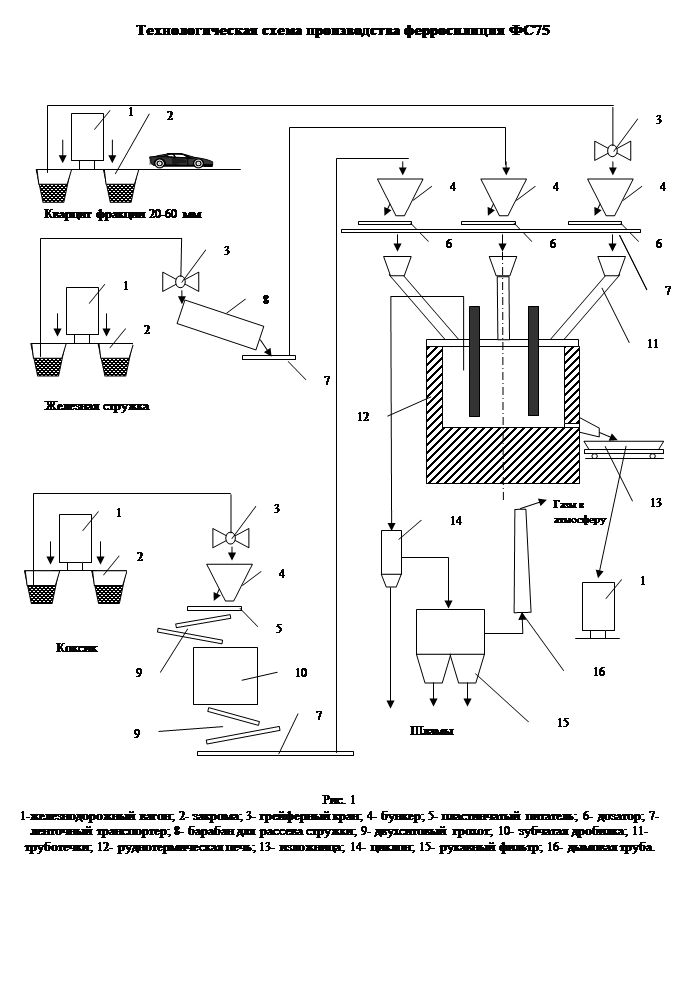

Кварцит фракции 20-60 мм поступает с месторождения железной дорогой или автотранспортом в закрома откуда грейферным краном подается в бункер расположенный над печью.

Коксик орешек доставляется ж/д транспортом в закрома откуда грейферным краном подается в бункер двухситового грохота фракция 5-20 мм подается на ленту транспортера, фракция больше 20 мм проходит зубчатую дробилку типа ДДЗ-6 и направляется в двухситовой грохот, фракция меньше 5 мм направляется в отсев. С ленты транспортера фракция 5-20 мм подается грейферным краном в бункер расположенный над печью.

Металлическая стружка поступившая ж/д транспортом в закрома подается в барабанный рассеиватель стружки далее фракция меньше 50 мм электромагнитным грейферным краном загружается в бункер расположенный над печью.

Если же стружка не привозится, а непосредственно находится на заводе, то она подвергается дроблению до нужных размеров. Для измельчения стружки применяют фрезерные, молотковые и валковые стружкодробилки. Валковые стружкодробилки по сравнению с конусными и молотковыми отличаются лучшим распушиванием, выполняемым непосредственно дробящими валками, большой производительностью (до 10 т/ч), возможностью подачи больших массивов стружки краном в бункер дробилки. Валковая стружкодробилка состоит из корпуса, приемного бункера, трех дробящих валков, валка предварительного дробления, валка окончательного измельчения и четырех однотипных приводов, каждый из которых снабжен электродвигателем (мощностью 30 кВт) и глобоидным червячным редуктором. Приводы соединены с валками (вращающимися с частотой примерно 30 об/мин) компенсирующими зубчатыми муфтами. Опоры валков установлены в усиленных стенках бункера. Загруженная в бункер стружка распушивается и предварительно дробится между вращающимися ножами смежных валков, а также между вращающимися и неподвижными валками. По наклонному днищу бункера стружка перемещается на дальнейшее дробление, где измельчение осуществляется между неподвижными и вращающимися ножами валка окончательного дробления. Недостатком валковых дробилок является большой разброс фракционного состава дробленной стружки. После дробления стружку сортируют на барабанном грохоте и крупную фракцию направляют на доизмельчение.

Обратите внимание на лекцию "Акарапидоз".

Из бункеров расположенных над печью составляющие шихты дозаторами непрерывного действия подаются на ленту транспортера, а затем шихта через труботечки подается в печь.

Полученный ферросилиций разливается в изложницы, разделывается, упаковывается в деревянную или металлическую тару и отправляется потребителю.

Нормальный ход технологического процесса производства ферросилиция характеризуется равномерным газовыделением по всей поверхности колошника; отсутствием потемневших спекшихся участков и местных выделений газа (свищей), равномерным сходом шихты по конусам у электродов и в зоне между ними; устойчивой глубокой посадкой электродов в шихте, составляющей 1400 и 1700 мм для сплавов ФС18, ФС25, ФС45, ФС65, и ФС75; регулярным выпуском из печи шлака и сплава и свободным выходом газа; устойчивой нагрузкой на электродах; стабильным удельным расходом электроэнергии.

Производство ферросилиция относится к бесшлаковым процессам, но, тем не менее, получение сплава всегда сопровождается получением некоторого количества шлака (на 1т ФС45 получается 25-50 кг шлака). Состав шлаков, %: Al2O3 21-45; CaO 8-23; SiO2 25-34; MgO 0.88-2.4; BaO 8; Si 0,3-3; FeO 0.5-6. В настоящее время шлаки собираются и используются для раскисления сталей.

Газы, выделенные при получении ферросилиция в руднотермической печи, через циклон подаются в рукавные фильтры и затем через дымовую трубу выбрасываются в атмосферу. Перед рукавными фильтрами газы проходят через теплообменник в результате чего снимается около 2,36 Гкал/ч тепла с одной печи. Пыли в количестве 80 – 170 кг на одну тонну получаемого ферросилиция с одной печи из циклонов и рукавных фильтров могут быть использованы для производства огнеупорного кирпича, для опрыскивания изложниц, в качестве теплоизолирующего материала, в промышленности стройматериалов и т.д.

Производственная схема получения ферросилиция представлена на рисунке 1.