Виды вспомогательных операций сборки

V. Виды вспомогательных операций сборки

Промывка механических изделий

Все механические детали в процессе изготовления на станках загрязняются охлаждающими жидкостями и маслами, которые впитываются в поверхность деталей и удерживаются там длительное время.

Поэтому для качественного изготовления механизмов, а также с целью предохранения оптических деталей от загрязнения в процессе сборки и эксплуатации ОЭП предусматривается промывка механических деталей.

Процесс промывки заключается в удалении всевозможных загрязнений и обезжиривании всех поверхностей детали.

Часто промывку осуществляют ручным способом. В качестве растворителя применяют авиационный бензин Б-70. Детали промывают в специальном помещении, помещая их в ванну с бензином, и промывают волосяными щетками или ершиками. Для высокой чистоты делают многократное промывание, меняя раствор на чистый.

При крупносерийном и массовом производстве промывку механических деталей осуществляют на ультразвуковых установках.

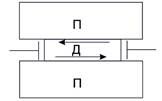

Схема УЗ очистки

Рекомендуемые материалы

1 – Камера для промывки деталей горячей водой;

2 – Корзина с деталями;

3 – Камера для ополаскивания деталей горячей водой;

4 – Камера для сушки деталей сжатым воздухом;

5 – Источник УЗК;

6 – Ванна с растворителями;

7 – Конвейер (цепной).

Частота колебаний 10-40 КГц

Кавитация

В ванне могут быть: щелочи, кислоты, ацетон, бензин, негорючие вещества.

Притирка

Притиркой называют обработку поверхности детали абразивными порошками или пастами с целью получения разъемных и подвижных соединений, которым предъявляются дополнительные требования по обеспечению плавности хода при отсутствии зазоров. Точность размеров, достигаемая при притирке, до 0,1 мкм.

Сущность притирки заключается в том, что очень мелкими зернами абразивного материала, расположенными между поверхностью инструмента (притира) и обрабатываемой поверхностью с последней срезают мельчайшие неровности, и она приобретает требуемую точность размеров и шероховатость.

|

|

|

|

|

| а) | б) | в) | г) |

| Рис. Схемы притирки: а, б – плоскостей, в – валики, г – отверстия |

Притиры изготавливают из материалов менее твердых, чем материалы изготавливаемой детали, например, из чугуна, меди, латуни, древесины и др. Абразивные зерна шаржируют притир и при относительном движении притира по обрабатываемой поверхности осуществляют обработку. Форма притиров должна соответствовать форме обрабатываемой поверхности.

Абразивные материалы используют в виде порошков или паст.

В качестве притирочных порошков обычно применяют корундовый, наждак, карбид кремния, окись хрома и т.д. с различной зернистостью: крупные с размером зерна от 28 до 14 мкм и мелкие – с размером зерен от 10 до 5 мкм.

Пасты – паста ГОИ, алмазные пасты. Для ускорения притирки ее начинают с крупнозернистых порошков, а для получения необходимой шероховатости заканчивают мелкозернистыми порошками.

Сущность притирки заключается в том, что очень мелкими зернами абразивного материала, расположенными между поверхностью инструмента (притира) и обрабатываемой поверхностью, с последней срезают мельчайшие неровности, и она приобретает требумую точность размеров и шероховатость.

Притиры изготавливают из материалов менее твердых, чем обрабатываемые детали, например, из чугуна, меди, латуни, древесины и др. Абразивные зерна шаржируют притир и при относительном движении притира по обрабатываемой поверхности осуществляют обработку. Форма притиров должна соответствовать форме обрабатываемой поверхности.

Абразивные материалы используют в виде порошков или паст. Порошки – наждак, корунд, карбид кремния, окись хрома и др. Пасты – паста ГОИ, алмазные пасты.

Припуск на притирку обычно составляет 0,01 -0,02 мм.

Приработка

Аналогична притирке, только вместо притира используют сопрягаемую деталь и ее применяют, когда необходимо обеспечить соединение деталей с органическими растворителями и дистиллированной водой.

Механическая обработка деталей

Характерной особенностью сборки многих оптических приборов является необходимость дополнительной механической обработки деталей непосредственно в сборочном цехе.

Наиболее распространенные виды дополнительной обработки следующие: сверление, развертывание, зенковка, нарезание резьбы под винты, шпильки и др., растачивание точных посадочных отверстий и подрезка торцов в заданный размер, притирка деталей и шабрение плоскостей и направляющих.

Притирка и приработка

Притиркой называют обработку поверхности детали абразивными порошками или пастами с целью получения разъемных и подвижных соединений, к которым предъявляются дополнительные требования по обеспечению плавности хода при отсутствии зазором порядка 1-2 мкм.

Притирку и приработку производят вручную или на токарных станках с помощью специальных приспособлений для закрепления деталей.

После обработки необходимо весьма тщательно промыть детали, чтобы удалить с поверхности абразивные зерна.

Шабрение

Процесс шабрения заключается в соскабливании тонких слоев металла для получения точной и ровной поверхности детали, т.е. прямолинейности и плоскостности.

Инструментом для шабрения служит шабер.

Процесс шабрения делят на две стадии.

Первая стадия – выравнивание обрабатываемой поверхности. Берут поверочную плиту, смазанную тонким слоем краски (сажа, синька разведенная в масле) и накладывают на нее деталь, которую перемещают в разных направлениях. Выступающие места поверхности детали окрашиваются, и их соскабливают шабером. Это продолжается до тех пор, пока вся обрабатываемая поверхность не будет равномерно покрываться пятнами краски.

На второй стадии обеспечивают необходимую точность поверхности, для чего крупные пятна краски шабрением разбивают на более мелкие.

Точность шабрения определяют по числу точек контакта детали и плиты, приходящихся на поверхность квадрата 25 х 25 мм. Чем точнее шабрение, тем большее число точек приходится на единицу поверхности.

Для герметичного соединения двух плоскостей количество точек контакта должно быть не менее пяти на участке 25 х 25 мм. Чтобы обеспечить прямолинейность и плавность хода соединения типа «ласточкин хвост», рабочие поверхности детали должны быть пришабрены с точностью 10 -12 точек контакта.

Шабрение дает возможность получать правильную плоскость с отклонением до 0,005 мм. Припуск на шабрение не должен превышать 0,1 мм.

Шабрение в основном применяют в условиях единичного и мелкосерийного производства в следующих случаях:

· для герметизации соединений двух плоскостей (если требуется);

· для обеспечения прямолинейности движения, плавности хода без люфта;

· для обеспечения положения контрольных установочных площадок приборов под уровень. Шабрение в этом случае производится после юстировки прибора.

· декоративное шабрение.

Схема механической притирки

1 – притир; 2 – притираемая деталь; 4 – кулиса.

Ручная притирка – процесс трудоемкий и малопроизводительный, поэтому операции притирки необходимо всемерно механизировать.

Одна из конструкций притирочных станков показана на рис. . Плоские поверхности притираются при вращающемся притире 1 и маятниковом движении детали 2, причем одно и то же зерно не проходит по одному и тому же месту детали дважды.

При притирке обязательно применяют машинное масло, керосин, скипидар и другие смазывающие жидкости.

Припуск на притирку обычно составляет 0,01 – 0,02 мм.

Смазка механических узлов

На поверхности механических деталей в процессе сборки наносят различные смазки. Трущиеся поверхности покрывают смазками, обеспечивающими плавность хода подвижных соединений. Внутренние нетрущиеся поверхности прибора, расположенные вблизи оптических деталей, протирают специальными смазками, предотвращающими осыпку частиц отделочных покрытий др. инородных материалов. И, наконец, антикоррозионные смазки.

Смазки для оптических приборов должны не загустевать и не вытекать из соединений в пределах рабочих температур прибора; не высыхать и сохранять свойства в течение длительного времени (1 – 2 года), не вызывать налетов на оптических деталях и не разбрызгиваться при ударах и вибрациях прибора и т.д.

В зависимости от вида и вязкости различают смазки твердые, консистентные и масла (жидкие).

Консистентная смазка ГОИ-54П состоит из церезина, масла МВП и масла костного. Она предназначена для смазывания трущихся поверхностей механических соединений, близко расположенных к оптическим деталям и имеющих зазоры от 5 до 50 мкм.

Для смазывания механических соединений, работающих при больших нагрузках (например, червячные и фрикционные передачи), рекомендуются церезино-графитовые смазки типа БВН-1, содержащие от 3 до 35% коллоидно-графитового препарата С-1 с частицами до 4 мкм.

При сборке объективов фотоаппаратов для смазывания окулярной резьбы применяют смазку М3-5, выдерживающую температуру от -15 до +50°С.

Смазки ОКБ-122-7 и ЦИАТИМ-202 применяют при сборке шарикоподшипников и узлов трения, удаленных от оптических деталей (-70 до +120°С).

Смазка «Орион» (церезин, масло авиационное, воск пчелиный) применяется для предохранения от осыпки.

При сборке узлов типа часовых механизмов (автоспуски, мосты замедления фотоаппаратуры) для смазывания зубчатых колес, трибок применяют часовое масло МЗП-6. Для смазывания осей лепестков центральных затворов фотообъективов использую масло веретенное марки АУ.

Для консервации металлических деталей при длительном хранении применяют пушечную смазку ПВК или ГОИ-54П. Эти смазки имеют хорошие защитные свойства.

Наносят смазки на поверхности металлических деталей при помощи шпателя (деревянной лопаточки), щетки, кисточки или салфетки, смоченной в масле.

Герметизация приборов

Многие приборы работают в различных климатических условиях (жара, холод, дождь, снег, морская вода и т.д.). Проникновение внутрь прибора влаги, пыли, паров приводит к образованию налетов на оптических деталях, коррозии металлических деталей.

Герметизацию оптических приборов осуществляют двумя способами: путем введения в конструкцию прибора различного рода прокладок, сальников, уплотнителей или применением уплотнительных замазок, которыми заполняют стыки. Уплотнительные замазки бывают трех видов: мягкие, полутвердые, твердые.

В состав мягких замазок входят церезин, канифоль, масло МВП, петролатум, воск. Мягкие замазки работают в интервале температур ±60°С и применяются для уплотнения зазоров более 0,5 мм, заливки резьбы, постановки защитных стекол.

Замазка полутвердая содержит церезин, канифоль, вазелин, битум, масло трансформаторное, каолин, которые, находясь в в определенном весовом соотношении, обеспечивают хорошее качество уплотнения в интервале температур ±60°С.

Замазка твердая состоит из церезина, канифоли, озокерита, воска, битума, масла МС-14 и рубрикса. Сохраняет свои свойства в интервале температур от -60 до +70°С и применяется в приборах, предназначенных для работы в тропиках.

Кроме этих замазок применяют специальные уплотнители, например, «Герметик УТ-34», который хорошо выдерживает температурные перепады от -60 до +100°С, вибрационные и ударные нагрузки.

Технологический процесс герметизации узлов включает следующие операции: обезжиривание поверхностей деталей, нанесение слоя замазки на сопрягаемые детали, плотное прижатие деталей крепежными элементами (винтами, болтами) и удаление остатков.

Сборка уплотнений

Уплотнения, герметизирующие выходы вращающихся валов в конструкциях многих приборов, выполнены в виде войлочного пальца, зажатого в выточке корпуса крышкой (рис. 1,а). Толщина войлочного пальца должна быть больше глубины выточки, Кольцо, надетое на вал, вводят в выточку при помощи плоской выколотки. После этого закрепляют винтами крышку.

Другой распространенный вид войлочного или фетрового уплотнения показан на (рис.1,б). В этом случае кольцо вводят в коническую выточку крышки. Вручную на это требуется много времени, к тому же сборочная единица нередко получается некачественной – кольцо перекашивается, образуются складки и т.п. В серийном и массовом производстве пользуются приспособлениями, устанавливаемыми на прессе.

|

|

|

| Рис. 1, а | Рис. 1, а |

Второй операцией является окончательная заправка кольца в выточку и обрезка лишнего материала. Эту операцию выполняют на сверлильном станке, в шпиндель которого вставляют оправку 1 (рис.2) с ножом 2, отжимаемым пружиной 3. Благодаря конусу оправки при ее опускании и вращении войлочное кольцо войдет в выточку, а излишки войлока будут срезаны.

Рис.2

Поверхность колец должна быть чистой, без ворса, утолщений и выемок. Линии обреза должны быть ровными, без надрезов и рваных мест. В некоторых случаях фетровые кольца пропитывают в смеси: 75% технического глицерина, 20% натриевого мыла и 5 % учатого графита.

Для предотвращения просачивания жидкостей или газов по выходящим наружу валам применяют сальниковые уплотнения. Герметичность соединения проверяют следующими способами:

1) Путем нагнетания воздуха в прибор и погружения его в воду. Место течи устанавливается по воздушным пузырькам, выходящим из незагерметизированных мест.

2) Путем нагнетания воздуха в прибор и смачивания швов мыльной водой. Место течи устанавливается по мыльным пузырькам.

3) Путем создания избыточного давления в приборе и определения спада давления по манометру.

Сборка замкнутых конструктивных цепей

При сборке реализуется базирование ЗКЦ (точнее ее РЭц), т.е. придание определенного положения в пространстве относительно других цепей. Оно осуществляется через присоединение базового элемента КБД цепи к монтажной основе более крупной сборочной единицы (узел, функциональное устройство, прибор), в которую входит присоединяемая цепь. Как отмечалось КБД ЗКЦ всегда неподвижна, поэтому указанное присоединение сопровождается закреплением КБД цепи на монтажной основе. Схема сборки зависит от схемы базирования ЗКЦ на монтажной основе. В оптических приборах применяется в основном следующие типы монтажных основ: цилиндрические трубы; платы, получаемые обработкой резанием из пластин, а также штамповкой, литые металлические или пластмассовые корпуса сложных форм; литые станины.

Типовым для ОП является базирование цепей, имеющих КБД цилиндрической формы (трубу), на МО, представляющий собой стенку корпуса (рис. 3.6., а) или цилиндрическую трубу (рис. 3.6.,б).

|

|

|

| а) | б) |

| Рис. 3.6. Базирование КБД цилиндрической формы: 1 – монтажная основа, 2 – КБД присоединяемой ЗКЦ |

Надежное базирование достигается с помощью фланца (круглой или прямоугольной формы) и узкого цилиндрического центрирующего пояска(рис.3.6.,а).

Фланец является парой класса  , а поясок – парой

, а поясок – парой  , вместе они ограничивают пять степеней свободы КБД, а крепление фланца к стенке корпуса не лишает ее шестой.

, вместе они ограничивают пять степеней свободы КБД, а крепление фланца к стенке корпуса не лишает ее шестой.

Для обеспечения высокой точности базирования конструктор должен заказать высокую точность диаметров контактирующих поверхностей и плоскостей, кроме того ужесточить точность их взаимного расположения.

Следует иметь в виду, что резьба центрирует неточно, поэтому как средство центрирования она применяется в «грубых» оптических устройствах. Для более точной установки трубы КБД на ней делается цилиндрический центрирующий поясок (рис. 3.6.,б).

Другим весьма распространенным в ОП является базирование ЗКЦ на плоскости (стенках корпусов, платах и т.д.) с помощью несущих кронштейнов. Такое базирование характерно в основном для механических систем, по встречается и для оптических схемных элементов. Рассмотрим типовые схемы.

|

|

|

|

| а) | б) | в) |

| Рис. 3.7 Базирование ЗКЦ на плоскости |

На рис.3.7., б приведена схема базирования ЗКЦ содержащих оптические детали, расположенные на значительном расстоянии d друг от друга (рис.3.7., а). тогда каждая деталь имеет свою независимую ЗКЦ.

Получаем раздельное независимое базирование, в котором базирующее соединение ограничивает (у каждой цепи) лишь три степени свободы ( ), по остальным трем степеням свободы (

), по остальным трем степеням свободы ( ) необходимо согласование цепей с помощью регулировок при сборке.

) необходимо согласование цепей с помощью регулировок при сборке.

При небольшом расстоянии d между оптическими деталями недостаток предыдущей схемы может быть устранен путем объединения обеих цепей на одной КБД по схеме на (рис. 3.7., в), где согласование между оптическими деталями осуществляется за счет совместного изготовления соответствующих элементов КБД.

В рассмотренных схемах конструкторские базы рабочих элементов (оптические оси линз) смещены относительно базирующих элементов КБД на расстояние Н (такое смещение называют поперечным вылетом), что неблагоприятно для тонности относительного расположения РЭц обеих цепей.

Принципы ограничения вылетов рабочих элементов

Как уже было сказано выше в процессе компоновки элементов ЗКЦ и узлов решаются задачи ориентирования РЭц относительно БЭц, т.е. выбирается место базирования на МО. На рис. 3.12, а изображения схема, иллюстрирующая указанное ориентирование; координаты Н и L называют поперечным и продольным вылетами рабочего элемента соответственно. При некоторых условиях эти вылеты оказывают существенное влияние на точность ЗКЦ или узла.

|

|

|

| а) | б) |

| Рис. 3.12 влияние поперечного Н и продольного L вылетов рабочего элемента на функциональную точность ЗКЦ |

Пусть имеется некоторая ЗКЦ, контуры которой условно представлены на рис. 3.12, б прямоугольником. Цепь содержит РЭц обозначенный на рисунке точкой М, и базируется на  с помощью поперечных связей 1, 2 и 3.

с помощью поперечных связей 1, 2 и 3.

Допустим, что в точечной опоре 2 есть погрешность  (это может быть погрешность формы базирующей поверхности цепи, контактная деформация и т.д.). очевидно она вызовет поворот контура, т.е. цепи, на некоторый угол

(это может быть погрешность формы базирующей поверхности цепи, контактная деформация и т.д.). очевидно она вызовет поворот контура, т.е. цепи, на некоторый угол  , что приведет к смещению точки М (РЭц). Это смещение и поворот цепи будут ничем иным, как ошибками положения цепи ее РЭц, измеренными в системе отсчета, связанной с системой базирования.

, что приведет к смещению точки М (РЭц). Это смещение и поворот цепи будут ничем иным, как ошибками положения цепи ее РЭц, измеренными в системе отсчета, связанной с системой базирования.

Определим эти ошибки

Угол поворота  обратно пропорционально базовому размеру

обратно пропорционально базовому размеру  , а чтобы найти смещение, необходимо знать положение мгновенного центра поворота контура (цепи). В данном случае центр лежит на пересечении опор 1 и 3 (точка С). Отсчитывать будем скалярные составляющие смещение точки М в системе координат НL, начало координат которой связали с точкой С, а оси ориентируем по направлениям ограничений.

, а чтобы найти смещение, необходимо знать положение мгновенного центра поворота контура (цепи). В данном случае центр лежит на пересечении опор 1 и 3 (точка С). Отсчитывать будем скалярные составляющие смещение точки М в системе координат НL, начало координат которой связали с точкой С, а оси ориентируем по направлениям ограничений.

Соединив точку М с центром поворота радиусом СМ и повернув последний на угол , находим новое положение точки М (

, находим новое положение точки М ( ) ее смещение

) ее смещение  и скалярные составляющие этого смещения

и скалярные составляющие этого смещения  и

и  если начальное положение точки M определяется координатами

если начальное положение точки M определяется координатами  и

и  , то находим следующие зависимости

, то находим следующие зависимости  , выражающие два фундаментальных принципа конструирования:

, выражающие два фундаментальных принципа конструирования:

1) Принцип ограничения поперечного вылета Н;

2) Принципы ограничения продольного вылета L.

Из формул следует, что при  цепь становится нечувствительной к поворотам ее в продольном направлении (

цепь становится нечувствительной к поворотам ее в продольном направлении ( ), а при

), а при  - то же имеет место в поперечном направлении (

- то же имеет место в поперечном направлении ( ).

).

Установим в общем виде условия зависимости между видами объектов и влиянием вылетов Н и L на точность положения РЭц (знаком «+» отмечено влияние вылета на точность, знаком «-» - отсутствие влияния).

| Виды объекта |

|

|

| Точка | + | + |

| Линия, параллельная оси СL | + | - |

| Линия, параллельная оси СH | - | + |

| Линия, перепендикулярная плоскости СН | + | + |

Иллюстрацией рассмотренных принципов применительно к реальным конструкциям служат примеры, приведенные на рис. 3.14. В них встречаются либо поперечным, либо продольный вылеты, либо оба вместе.

|

|

| ||

| а) | б) | ||

|

|

|

| |

| в) | г) | д) | |

| Рис. 3.14 Примеры конструкций с поперечным и продольным вылетами рабочих элементов: а – валик на двух опорах, несущий рабочие элементы и ; б – центровая опора валика; в – кулачковый механизм; г – коническое ЗК; д – цилиндрическое ЗК с увеличенным вылетом зубчатого венца | |||

Поскольку в общем случае вылеты следует рассматривать в трех измерениях , то из них всегда один будет продольный и два поперечных; продольный ориетирован везде по направлению осей тел вращения, осей симметрии, оптических осей и т.д.

Анализируя конструкцию, необходимо определить систему отсчета вылетов (точечные системы базирования встречаются редко).

В подвижных базирующих соединениях (рис. 3.14, а), где при наличии осевого момента поворот подвижного элементапроисходит за счет зазоров, определение центра поворота не составляет труда: он лежит на оси симметрии стержня (валика, ползунка) посередине длины направляющих.

В неподвижных базирующих соединениях повороты происходят по различным причинам: часто за счет неточности баз.

Рис. 3.15 Схемы для определения положения центра поворота С при базирования ЗКЦ: а – на плоскость.

Для определения положения центра поворота при базировании по плоскости следует считать, что контактирование неточных поверхностей при замыкании силой означает сложное смещение базируемого элемента: перемещение по оси с Н ( ) и поворот (

) и поворот ( ) вокруг центра, лежащего по середине базового размера В.

) вокруг центра, лежащего по середине базового размера В.

Рис. 3.14 иллюстрирует вредное действие консольного расположения РЭ, т.к. вылет зубчатого венца (рис. 3.14, г и д) приведет к дополнительному биению колес.

В тех случаях, когда продольный вылет неизбежен, приходится ужесточать требования к точности изготовления элементов конструкции.

На рис. 3.14, г, д видна зависимость между действием вылета и видом РЭ: поперечный вылет Н для цилиндрического прямозубого колеса не влияет на точность, так как смещение  происходит вдоль образующих зубьев колеса. Но то же смещение становится действующим для косозубого цилиндрического и, особенного, конических колес заметим, что продольный вылет L опасен для всех видов ЗК, так как смещение

происходит вдоль образующих зубьев колеса. Но то же смещение становится действующим для косозубого цилиндрического и, особенного, конических колес заметим, что продольный вылет L опасен для всех видов ЗК, так как смещение  создает дополнительное радиальное биение колес.

создает дополнительное радиальное биение колес.

Следует помнить, что вылеты начинают «действовать» при столь малых поворотах  , что должны отпасть всякие сомнения в их существовании; например, для образование смещения (мкм на вылете Н=20 мм достаточно поворота всего на

, что должны отпасть всякие сомнения в их существовании; например, для образование смещения (мкм на вылете Н=20 мм достаточно поворота всего на  ).

).

Поля допусков для соединения круглых оптических деталей с оправами

| Точность центрирования | Поля допусков | Примеры применения | |||

| Характеристика | Допуск на центрировку, мм | На диаметры оптических деталей | На внутренний диаметр оправы | ||

| Повышенная | до 0,02 | h8 | d9 | H9 | Линзы микрообъективов |

| g6 | d11 | H7 | Линзы светосильных фотообъетивов | ||

| f7 | Тонкая оптика: линзы, сетки, шкалы | ||||

| Средняя | Свыше 0,02 до 0,05 | h8 | d9 | H9 | Линзы окуляров |

| e9 | c11 | H8 | Оптика телескопических приборов, сетки, шкалы | ||

| f9 | H9 | ||||

| e8 | |||||

| Пониженная | Свыше 0,05 | d11 | Н11 | Конденсорные линзы, светофильтры, плоские зеркала, защитные стекла |

Для защитных стекол, к которым предъявляются требования по герметизации, рекомендуется применять поле допуска е9.

Ключникова Л.В., Ключников В.В. «Проектирование оптико-механических приборов» Н., Санкт-Петербург, 1995

Плотников В.С. и др. «Расчет и конструирование оптико-механических приборов»,Машиностроение, 1972

Соединение оптических деталей с механическими

Особенности конструирования и сборки соединений оптических деталей с механическими следующие:

1) Исходным условием является неподвижность соединения;

2) Конструкция оптической детали известна заранее поэтому конструирование соединений сводится к разработке базовой механической детали, обеспечивающей требуемое ориентирование и базирование оптической детали, а также дополнительных механических деталей для закрепления последней

3) В связи с обычно жесткими требованиями к точности взаимного расположения оптических деталей в соединениях широко предусматриваются регулировки, обеспечивающие ориентирование с помощью малых подвижек, либо оптических деталей, либо базовой механической детали вместе с оптической относительно общей монтажной основы системы.

Рассмотрим принципы ориентирования ОД круглой формы (линзы и плоскопараллельные стеклянные пластины) в их соединениях с механическими базовыми деталями (рис. 2.25). методы базирования ОД зависят от типа детали, от требований к функциональной точности и надежности соединения.

В соединении всегда участвуют два базирующих элемента детали: опорный в направлении оси детали и центрирующий в поперечном направлении. Первый представляет связь класса  , а второй (узкий цилиндрический поясок) – связь класса

, а второй (узкий цилиндрический поясок) – связь класса  . При базировании склеенных ОД, когда высота блока соизмерима с диаметром, нельзя все ОД делать одного диаметра, т.к. в этом случае цилиндрическая поверхность обращается в связь класса

. При базировании склеенных ОД, когда высота блока соизмерима с диаметром, нельзя все ОД делать одного диаметра, т.к. в этом случае цилиндрическая поверхность обращается в связь класса  и базирование будет иметь избыточные связи, что для ОД недопустимо. Чтобы этого не было одну деталь блока наиболее чувствительный к делают с несколькими большими диаметрами и поперечное базирование выполняется по этой детали.

и базирование будет иметь избыточные связи, что для ОД недопустимо. Чтобы этого не было одну деталь блока наиболее чувствительный к делают с несколькими большими диаметрами и поперечное базирование выполняется по этой детали.

В целях базирования и закрепления у ОД круглой формы предусматривается базовый элемент в виде узкого кольцевого пояска на центрирующей поверхности детали, ширина которого, равная разности полным и световым диаметром детали, нормируется стандартами.

Наиболее ответственным, определяющим ориентирование ОД, является опорное базирование, которое возможно в двух вариантах: по плоской контактной паре(рис. 2.25, а) или по кольцевой линии, образованной контактом сферы линзы и кромки цилиндрического отверстия оправы (рис. 2.25, б).

|

|

|

| а) | б) |

|

|

|

| Обратите внимание на лекцию "Литература". в) | г) |

| Рис. 2.25 |

Точность базирования ОД принято оценивать двумя видами децентрировок: поперечным смещением детали (децетрировка 1-го рода) и наклонами (поворотами) (децентрировка 2-го рода). Обе они регламентируются допусками. Для ОД, представляющих по форме плоскопараллельные, часто главным является поперечное смещение, для линз – те и другие.

Особую роль для точности базирования линз приобретает способ замыкания на опорной базе при ее закреплении. Шестая степень их устраняется силовой связью – силой трения, создаваемой прижимом ОД к базирующим элементам. При определенных условиях усилие прижима может вызвать поперечное смещение и наклон линзы. При креплении линзы резьбовым или гладким цилиндрическим кольцом в случае перекоса его опорного торца или эксцентриситета опорной кромки относительно оптической оси линзы возникает односторонний контакт кольца с линзой в точке А. в результате составляющая Т силы прижима Р, не уравновешивается такой же силой с противоположной стороны при условии Т>F (F – сила трения в контакте) сместит линзу до упора в базирующий поясок оправы или в опорную кромку кольца. При базировании линз по сфере (рис. 2.25, д), когда приходится преодолевать лишь составляющую силы трения, подобные смещения всегда имеют место.

Таким образом, требование к точности изготовления и базирования прижимного кольца, закрепляющего линзу в оправе, должен соответствовать требованиям к точности центрирования линзы в соединении с оправой. Кроме того, при базировании линз по сфере необходимо согласовать допуски на параметры прижимного кольца и на диаметр цилиндрического базирующего пояска оправы во избежание избыточного поперечного