Способы газотермического напыления

9.2. Способы газотермического напыления

9.2.1. Электродуговое напыление

В зависимости от источника энергии для нагрева и транспортировки частиц материала покрытия различают следующие способы напыления: электродуговое, газопламенное, высокочастотное, плазменное, детонационное и упрочнение конденсацией металла с ионной бомбардировкой.

Процесс характеризуется тем, что получение расплава осуществляется в результате тепла электрической дуги, горящей между двумя электродными проволоками, а распыление осуществляется струей сжатого воздуха (рис. 9.2). Металл распыляется до частиц размером 10 — 50м км, толщина получаемого слоя может достигать 12 мм и выше. Однако его прочность и устойчивость к динамическим нагрузкам низкая. К другим недостаткам следует отнести перегрев и окисление напыляемого материала и выгорание легирующих элементов присадочного металла. Например, содержание углерода в сплаве покрытия снижается на 40 — 60%, а кремния и марганца — на 10— 15 %. К достоинствам электродугового напыления относится высокая производительность процесса (до 65 кг/ч), высокая износостойкость покрытия, а также простота и технологичность процесса.

Процесс характеризуется тем, что получение расплава осуществляется в результате тепла электрической дуги, горящей между двумя электродными проволоками, а распыление осуществляется струей сжатого воздуха (рис. 9.2). Металл распыляется до частиц размером 10 — 50м км, толщина получаемого слоя может достигать 12 мм и выше. Однако его прочность и устойчивость к динамическим нагрузкам низкая. К другим недостаткам следует отнести перегрев и окисление напыляемого материала и выгорание легирующих элементов присадочного металла. Например, содержание углерода в сплаве покрытия снижается на 40 — 60%, а кремния и марганца — на 10— 15 %. К достоинствам электродугового напыления относится высокая производительность процесса (до 65 кг/ч), высокая износостойкость покрытия, а также простота и технологичность процесса.

Восстановление деталей электродуговым напылением включает подготовку поверхности к нанесению покрытия, непосредственно напыление и последующую механическую обработку. Напыление как бы состоит из трех процессов: перевода электродной проволоки в жидкую фазу, распыление расплава струей воздуха и формирование покрытия. Процесс плавления металла электродной проволоки характеризуется высокой температурой горения электрической дуги, цикличностью и скоротечностью явлений, протекающих в зоне плавления. При плавлении проволоки в процессе электродугового напыления происходят следующие циклы явлений:

горение пути между электродами и плавление их;

первый разрыв электрической цепи электродов;

короткое замыкание и дальнейшее плавление электродов;

искровой разряд, зажигающий новую дугу.

Расплавление материала электродов происходит и в момент горения и короткого замыкания дуги. В моменты разрывов электрической цепи электродов плавление металла не происходит. Длительность каждого из указанных циклов составляет тысячные доли секунды. Длительность периода горения дуги при работе электродугового металлизатора на переменном токе составляет 43 — 49,5 % от длительности цикла всех явлений. Поэтому температура жидкого сплава при различных рассмотренных циклах различна. Наиболее высокая температура будет при горении дуги. Это благоприятно сказывается на образовании большого числа мелкодисперсных частиц металла. В то же время при коротком замыкании температура расплава будет более низкая, и распыл получается с частицами более крупными.

На структуру и свойства слоя значительное влияние оказывает скорость движения частиц, их масса и размеры, температура во время полета. Большинство этих факторов зависит от режимов электродуговой металлизации.

Рекомендуемые материалы

Скорость металловоздушной струи так же, как и температура частиц, изменяется от зоны плавления до восстанавливаемой (упрочняемой) поверхности. Например, скорость частиц от небольшой начальной скорости, равной 18,8 м/с, увеличивается до максимальных значений, а затем по мере удаления от источника тепла уменьшается. Ориентировочно можно считать максимальную скорость частиц распыленной стали не менее 190 м/с. Конечная скорость полета частиц на расстоянии 250 мм от сопла металлизатора составляет около 85 м/с, а время нахождения частиц в воздухе не более 0,003 с. Высокая скорость и малое время полета распыленных частиц металла позволяют им достигать поверхности детали, будучи в пластическом состоянии. Так, температура части металла по оси струи на расстоянии от сопла аппарата, равном 50 мм, составляет 1030 °С, а на удалении 200 мм — 900 "С.

Высокая конечная скорость полета частиц металла, обладающих большим запасом кинетической энергии, способствует плотному контакту частиц с микрорельефом поверхности детали и между собой. Увеличению контактной поверхности способствует пластическое состояние частиц. Некоторое влияние на снижение контактной прочности оказывает окисление восстанавливаемой (упрочняемой) поверхности, а также металлических частиц в процессе полета и нанесения их на деталь. Известно, что Окислы являются более хрупкими, чем металл, и в этой связи снижают прочность нанесенного слоя. При использовании, например, в качестве транспортирующего газа азота прочность металлизационных покрытий заметно увеличивается, благодаря уменьшению содержания в них окислов.

Промышленностью серийно выпускается комплект оборудования для электродуговой металлизации КДМ-2, в который входят два электрометаллизационных аппарата ЭМ-14М, специализированный тиристорный источник питания ТИМЕЗ-500 с пультом управления и блоком кассет.

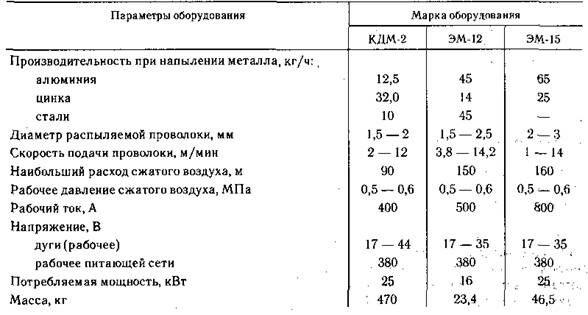

Характеристики комплекта а также наиболее широко используемых стационарных электро дуговых, металлизаторов ЭМ-12.И ЭМ-1,5 приведены в табл. 9.1.

Электродуговое напыление используют для антикоррозионной защиты алюминием и цинком различных вместимостей, труб и металлоконструкций. Для восстановления деталей данный способ напыления нашел более широкое распространение за рубежом. Например, в Германии все разновидности коленчатых валов карбюраторных и дизельных двигателей восстанавливают электродуговой металлизацией. Такие коленчатые валы по износостойкости не уступают новым.

Таблица 9.1. Техническая характеристика оборудования для электродугового напыления

На отечественных ремонтных предприятиях внедрен технологический процесс восстановления приварочной плоскости головок цилиндров, в основу которого положен способ электродуговой металлизации. На 4-м Горловском ПО "Авторемонт" организован специализированный участок восстановления напылением привалочной плоскости головок цилиндров двигателей ЗМЗ-53. Для металлизации используют проволоку Св-Ак-5 диаметром 2 мм. Режим металлизации: ток дуги — 300 А, напряжение — 28 — 32 В, давление сжатого воздуха — 0,4 — 0,6 МПа, дистанция металлизации — 80 — 100 мм; источник питания — ВДГИ-301, электрометаллизатор — ЭМ-12. Используемая технология достаточно надежна, положительный результат получен при изменении давления сжатого воздуха в широких пределах, что особенно важно для реальных производственных условий. Толщина наносимого слоя — до 5 мм, продолжительность операции —8 — 10 мин.

Установка для электродуговой металлизации головок цилиндров представляет собой закрытую камеру с установленным в ней аппаратом модели ЭМ-12. Головка блока цилиндров двигателя ЗМЗ-53 монтируется к перемещается в специальной кассете. Производительность установки — до 25 головок в смену. Потребляемая мощность — не более 10,8 кВт. Сжатый воздух подвергается двойной очистке, проходя через два масловлагоотделителя.

При обследовании головок цилиндров, восстановленных способом электродугового напыления и повторно поступающих в ремонт, выявлено следующее: отсутствует отслоение покрытий от деталей и прогар покрытий, а также подтекание охлаждающей жидкости под покрытие. Коррозионная стойкость покрытий не ниже, чем у основного металла.

Себестоимость восстановления головок цилиндров двигателя ЗМЗ-53, восстановленных описанным способом, составляет 28,5 % от стоимости новых головок.

9.2.2. Газоплазменное напыление

Процесс напыления. В данном случае в качестве источника энергии для нагрева частиц присадочного материала используют газокислородное пламя. Для транспортирования нагретого напыляемого порошка на упрочняемую поверхность используют сжатый воздух или газокислородную струю. В качестве газа наиболее часто в практике ремонтного производства применяют ацетилен или пропан-бутан.

Рассмотрим два основных способа газопламенного напыления. На рис. 9.3, а представлена первая схема газопламенного напыления, в которой подача порошкообразного присадочного материала в зону пламени осуществляется в результате инжекции струей кислорода. В процессе напыления порошок из вместимости, закрепленной на горелке, после открытия клапана поступает в канал горелки и захватывается потоком транспортирующего газа. При выходе из сопла горелки порошкообразный материал попадает в зону пламени, где происходит его оплавление. В дальнейшем потоком горящих газов порошок, находящийся в тестообразном состоянии, подается на восстанавливаемую поверхность.

Во втором способе порошкообразный присадочный материал подается из емкости непосредственно в факел пламени под действием силы тяжести. Схема напыления с подачей порошка в факел пламени под действием сил гравитации показана на рис. 9.3, б!

Во втором способе порошкообразный присадочный материал подается из емкости непосредственно в факел пламени под действием силы тяжести. Схема напыления с подачей порошка в факел пламени под действием сил гравитации показана на рис. 9.3, б!

Достоинства первой схемы газопламенного напыления заключаются в том, что транспортировка порошка к поверхности детали происходит под действием струи газа, а это уменьшает степень окисления расплавленных частиц. В результате повышается качество напыленного слоя и прочность сцепления его с основным металлом. Преимущества второго способа внешней подачи порошка заключаются в простоте оборудования, возможности точной регулировки мощности пламени и места ввода порошка в факел, отпадает необходимость в транспортирующем газе и пр.

Основными свойствами, определяющими эксплуатационную надежность восстановленных напылением деталей, является прочность сцепления нанесенного слоя материала с основным металлом. Степень сцепления покрытия с основным металлом определяется, в первую очередь, состоянием восстанавливаемой поверхности детали, скоростью полета частиц, их температурой, видом материала.

Наиболее развитая поверхность детали, т. е. обладающая наибольшей шероховатостью, обеспечивает при прочих равных условиях большее значение сцепления покрытия с основным металлом. Для повышения прочности сцепления газопламенных покрытий восстанавливаемой поверхности придают необходимую шероховатость струйной обработкой корундом, колотой дробью, нарезанием резьбы, накаткой роликом, электромеханической обработкой и другими способами. Чем больше шероховатость, тем и выше прочность сцепления покрытия с основным металлом. Однако одновременно с этим снижается усталостная прочность деталей.

На прочность сцепления покрытия с основным материалом значительное влияние оказывает первый слой напыленных частиц, являющийся своеобразным грунтом для последующих слоев. Сцепление частиц первого слоя с металлом восстанавливаемой поверхности происходит в наиболее неблагоприятных условиях. Это связано с резким охлаждением частиц при контакте с холодной поверхностью детали, в результате чего их пластичность снижается. По этой причине смачивание твердой поверхности происходит в неблагоприятных условиях в сравнении со смачиванием последующих слоев. Требуемые условия для возникновения молекулярных сил для большинства частиц отсутствуют из-за наличия окисной пленки на поверхности детали и напыленных частицах. Кроме того, из-за значительной разности температур наносимых частиц и поверхности детали в покрытии по границам частиц возникают внутренние напряжения. Однако каждый последующий слой частиц имеет более высокую температуру, чем температура поверхности детали. Поэтому пластичность частиц присадочного материала во всех последующих слоях более высокая, чем частиц граничного слоя. В результате этого условия смачивания частиц в каждом последующем слое более благоприятны, чем у первого слоя. При высокой температуре покрытия происходит спекание частиц и усадка слоя в целом. В связи с этим прочность сцепления частиц между собой выше прочности сцепления покрытия с восстанавливаемой поверхностью.

Прочность сцепления частиц присадочного материала с основным металлом можно увеличить, предварительно нанеся подслой из специальных материалов. Для подслоя используют молибден, нержавеющую сталь, экзотермические композиции из смеси никеля и алюминия. Наиболее широкое распространение получили порошки, которые при нагреве вступают в экзотермическую реакцию. В результате частицы металла свариваются с материалом восстанавливаемой поверхности. Размеры зоны сплавления незначительны и лежат в пределах 0,1 мм. Напыленный слой имеет сильно развитую поверхность. Благодаря высокой температуре (более 1500 °С) частиц металла подслоя в момент контакта с поверхностью основного материала обеспечивается высокая прочность сцепления и плотность покрытия.

На подготовленную к напылению поверхность (после нанесения подслоя) наносят основной (рабочий) слой покрытия. Попадая на подогретую до температуры 100 °С деталь, оплавленные до тестообразного состояния частицы порошка заполняют всевозможные неровности. После завершения процессов кристаллизации и охлаждения частицы нанесенного металла сжимаются и прочно проникают в основной металл (рис. 9.4). Неровности микрорельефа восстанавливаемой детали увеличивают поверхность контакта. В результате действие межатомных сил проявляется на больших участках и увеличивается в результате быстрого спекания частиц.

Специализированный участок (рис. 9.5) восстановления деталей газопламенным напылением (наплавкой) состоит из следующего оборудования:

Специализированный участок (рис. 9.5) восстановления деталей газопламенным напылением (наплавкой) состоит из следующего оборудования:

компрессора с рабочим давлением 0,4 — 0,6 МПа; камеры струйной обработки деталей корундом или колотой металлической дробью модели 026-7 "Ремдеталь"; масловлагоотделителя; вращателя деталей типа 011-1-09 "Ремдеталь"; горелки для газопламенного напыления и наплавки инжекторного типа ГН-2; стола сварщика; печи для сушки порошка; стола и сита для просеивания порошка; вентилятора; воздуховода; газораспределительного щита; стеллажей.

Горелка ГН-2 предназначена для ацетиленокислородной наплавки и напыления гранулированных самофлюсующихся и экзотермических порошков, наносимых для восстановления и упрочнения поверхностей деталей.

Общий вид горелки ГН-2 показан

на рис. 9.6. На стволе 5 горелки размещены стандартные вентили 6 для регулировки подачи горючей смеси газов. В верхней части горелки расположена емкость.3 для порошкообразного присадочного материала, подача которого в горелки 2 осуществляется рычагом 4. Горелка имеет сменный мундштук 1, изготовленный из меди. Замена мундштука позволяет регулировать мощность пламени. Данная горелка работает по принципу инжектирования порошка кислородной струей и горючего газа кислородно-порошковой смесью, т. е. порошок металла поступает в зону нагрева вместе с горючей смесью. ,

на рис. 9.6. На стволе 5 горелки размещены стандартные вентили 6 для регулировки подачи горючей смеси газов. В верхней части горелки расположена емкость.3 для порошкообразного присадочного материала, подача которого в горелки 2 осуществляется рычагом 4. Горелка имеет сменный мундштук 1, изготовленный из меди. Замена мундштука позволяет регулировать мощность пламени. Данная горелка работает по принципу инжектирования порошка кислородной струей и горючего газа кислородно-порошковой смесью, т. е. порошок металла поступает в зону нагрева вместе с горючей смесью. ,

Горелка ГН-2 имеет следующие основные технические характеристики: диапазон толщин напыляемого слоя — 0,3 — 2 мм; расход порошка при непрерывной подаче в пламя — 2,0 кг/ч; коэффициент использования порошка — 75 %; расход кислорода — 350 — 600 л/ч; расход ацетилена — 350 — 600 л/ч; давление кислорода — не более 0,2 — 0,35 МПа (для мундштука № 4); давление ацетилена — не менее 0,1 МПа.

Для струйной обработки поверхности восстанавливаемых деталей колотой дробью или корундом участок оснащен установкой ОК-26-7 "Ремдеталь". Данная установка стационарного типа состоит из металлического каркаса, поддона для дроби или корунда, камеры для очистки деталей, пистолета, передней стенки, на которой установлено смотровое окно, манометр и редуктор, а также плафон для освещения камеры. Расход воздуха при непрерывной работе струей установки не превышает 4,5 м3/ч. Допустимое максимальное давление воздуха — до 0,8 МПа. В установке используется дробь или корунд с размером частиц 0,5 — 3 мм.

Используемые материалы. В качестве подслоя применяют алюминиево-никелевую смесь, состоящую из 80 — 82 % N1 и 18 — 20 % А1. Композиционный порошок представляет собой сферические частицы алюминия, плакированные никелем. Под действием газового пламени частицы порошка нагреваются до температуры 700 — 800°С, и между N1 и А1 происходит экзотермическая реакция. В результате реакции температура резко повышается и при достижении частицами восстанавливаемой поверхности достигает 1460 — 1500°С. В данном случае возникают механические, физические и химические (микросварка) связи порошка с подложкой.

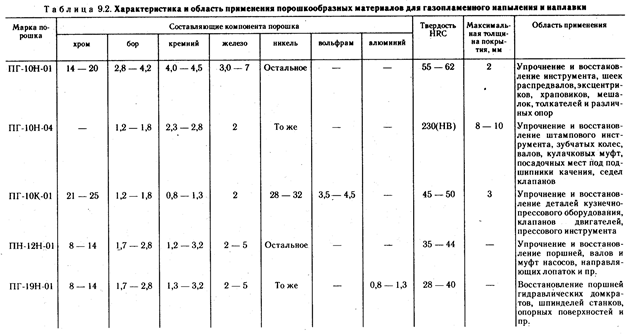

В качестве материалов для получения рабочего слоя покрытий используют в основном самофлюсующиеся порошки на никелевой основе. В табл. 9.2 приведены характеристики некоторых отечественных порошков для газопламенного напыления и наплавки, получившие наиболее широкое распространение в ремонтном производстве для восстановления и упрочнения автотракторных деталей.

Композиционные порошки ПТ-НА-01 и ПГ-19Н-01 представляют собой плакированные алюминием сферические частицы на основе никеля и его сплавов. Эти порошки используют для напыления без последующего оплавления и применяют, как правило, для подслоя. Однако они могут использоваться и для основного слоя, например для шеек коленчатых валов автомобильных двигателей.

Порошкообразные материалы хранят в герметичной таре, исключающей их загрязнение и окисление. Перед применением порошки просушивают в электрошкафах при температуре 150 — 170 °С в течение 3 — 4ч при толщине засыпки 10— 15 мм и периодическом перемешивании материала. Для сушки используют противни из нержавеющей стали. При попадании инородных тел порошок просеивают через сита с размером ячеек 0,1 и 0,04 мм.

Порошкообразные материалы, используемые для газоплазменного напыления и наплавки, на предприятиях подлежат входному контролю на предмет их соответствия сопроводительному документу. Отдельные партии порошка имеют паспорт, в котором указывается наименование материала, его марка, размер частиц, химический состав и пр.

Подготовка поверхности деталей к напылению. Качество подготовки восстанавливаемой поверхности деталей к напылению играет определенную роль в сцеплении покрытия с подложкой. Подготовка поверхности заключается в удалении масла, влаги и обезжиривании поверхности, а также механической обработки.

Очистка деталей перед напылением осуществляется в моющем растворе Лабомид-102 или Лабомид-203 при его концентрации 29 г/л в течение 20 — 25 мин при температуре раствора 80 — 85 "С. После ополаскивания в чистой воде детали сушат до полного удаления остатков влаги.

Для' удаления остатков масла

можно использовать трихлор-. или перхлорэтилен и чистую салфетку. Нельзя использовать очищающий материал дважды. Можно использовать и метод выжигания горелкой жирных пятен. Выжигание необходимо выполнять при избытке кислорода в пламени. Не следует для очистки использовать сжатый воздух, так как капельки масла из воздуха могут загрязнить уже очищенные поверхности.

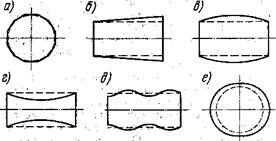

В процессе эксплуатации в результате износа восстанавливаемые поверхности деталей принимают различную форму — овальность, бочкообразность, огранку и пр. (рис. 9.7). Для устранения следов износа восстанавливаемую поверхность подвергают механической обработке без применения смазочно-охлаждающей жидкости (СОЖ).

Рис. 9.7. Отклонение формы поверхностей деталей в результате износа:

а — оградка; 6 — конусность; в — бочкообразность; г — корсетообразность; д — волнистость; е — эллипсность

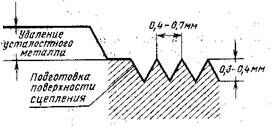

Для незакаленных деталей кроме проточки нарезают рваную резьбу для повышения прочности сцепления покрытия с основным металлом. При нарезании резьбы вершина резца смещается относительно линии центров станка на 3 — 5мм; шаг нарезаемой резьбы — в предел ах 0,4—0,7мм при глубине резания 0,3 — 0,4 мм (рис. 9.8).

У закаленных деталей требуемая шероховатость поверхности перед напылением достигается струйной обработкой порошком электрокорунда с размером зерна 0,5—8 мм. Обработка восстанавливаемой поверхности выполняется в струйной камере при следующих режимах: давление воздуха — 0,5 — 0,6 МПа, угол наклона струи абразива к поверхности — 60 — 70 °, расстояние от обреза сопла пистолета до поверхности — 70 —90 мм. После 5 — 7-кратного использования порошка корунда осуществляется его сушка в течение 3 ч при температуре 200 °С. Периодически производится просев электрокорунда. Аналогичным образом осуществляется подготовка поверхности и при других способах газотермического напыления.

Подготовленные к напылению поверхности необходимо защищать от возможного загрязнения, а места детали, не подлежащие покрытию, — предохранять кожухами или обмазкой. Промежуток времени между подготовкой поверхности к напылению и непосредственно процессом напыления не должен превышать 2 — 3 ч. Нельзя трогать руками подготовленную поверхность.

Горелку ГН-2 для напыления подсоединяют соответствующими штуцерами к шлангам подачи кислорода и ацетилена. Уст;! приливают и загружают порошком бачок и опробуют механизм подачи порошка. После зажигания газовой смеси (ацетилен — кислород) регулируют пламя подачей ацетилена таким образом, чтобы его ядро имело длину 6 — 8 мм. При восстановлении наружной цилиндрической поверхности (тел вращения) деталь устанавливают в центре вращателя. При напылении других деталей, например сферической поверхности лапки коромысла клапана, их укладывают в соответствующее многоместное приспособление на столе сварщика.

Напыление. Процесс напыления (первый этап) начинают с нагрева

восстанавливаемой поверхности до температуры 60 — 100 °С для удаления следов влаги и устранения возможного образования конденсата. Первый этап напыления заключается в нанесении подслоя экзотермического никель-алюминиевого порошка ПТ-НА-01. Подслой наносят на один проход газопламенной горелки. Толщина подслоя должна находиться в пределах 0,06 — 0,1 мм. Расход экзотермического порошка составляет 6 — 8 г на 1 дм2 восстанавливаемой поверхности. Дистанция напыления — 160— 180мм.

Второй этап напыления заключается в нанесении основного (рабочего) слоя порошка, толщина которого должна быть на 0,3 мм больше номинального размера восстанавливаемой детали. Основной слой наносят в несколько проходов, при этом температура детали не должна превышать 200 — 250 °С. При восстановлении тел вращения скорость вращения детали 'лежит в пределах 18 — 20 м/мин. Напыление выполняют до номинального или ближайшего ремонтного размера с припуском на последующую Механическую обработку 0,5 — 0,6 мм на диаметр вала. В процессе напыления необходимо контролировать равномерность толщины слоя по длине и диаметру деталей (в 3 — 4 сечениях). Для контроля используют шаблоны, штангенциркули или микрометры с обезжиренными губками.

При напылении порошком с последующим оплавлением слоя подготовка поверхности детали перед нанесением порошка заключается в ее механической обработке на станках без применения СОЖ.

Рис. 9.8. Подготовка поверхностей деталей под покрытие

На обработанную поверхность наносят слой порошка необходимой толщины и оплавляют его ацетиленокислородным пламенем горелки ГН-2. Об окончании процесса оплавления судят по появлению характерной блестящей поверхности напыленного слоя.

9.2.3. Высокочастотное напыление

При таком способе напыления перевод материала покрытия (проволоки) в жидкую фазу осуществляется нагревом токами высокой частоты. Распыление расплава выполняется струей сжатого воздуха.

Распылительная головка высокочастотного металлизатора представлена на рис. 9.9. Питание индуктора аппарата осуществляется от ламповой высокочастотной установки относительно небольшой мощности, например ВЧИ4-10/0,44 или ВЧИ-25/0,44 (мощность соответственно 10 и 25 кВт, рабочая частота — 440 кГц).

Распылительная головка высокочастотного металлизатора представлена на рис. 9.9. Питание индуктора аппарата осуществляется от ламповой высокочастотной установки относительно небольшой мощности, например ВЧИ4-10/0,44 или ВЧИ-25/0,44 (мощность соответственно 10 и 25 кВт, рабочая частота — 440 кГц).

Физико-механические свойства покрытий, нанесенные высокочастотным напылением, значительно выше аналогичных свойств покрытий, полученных электродуговым напылением. Это объясняется более благоприятными условиями плавления материала покрытия (проволоки). Колебания размеров распыляемых частиц и их температура по сечению конуса

распыла изменяются в более узких пределах, чем при электродуговой металлизации. Поэтому выгорание основных химических элементов снижается в 4 — 6 раз, насыщенность покрытия окислами уменьшается в 2 — 3 раза.

Меньшая окисляемость частиц покрытия улучшает условия смачивания частицами восстанавливаемой поверхности детали. Поэтому при данном способе напыления прочность сцепления частиц между собой и подложкой повышается. Кроме того, конструкции аппаратов для высокочастотного напыления обеспечивают распыление металлических частиц в форме правильного конуса с малым углом при вершине, что в конечном итоге обеспечивает снижение неэффективных потерь материала покрытия (проволоки).

К основным недостаткам следует отнести сравнительно невысокую производительность процесса, сложность и высокую стоимость высокочастотных ламповых установок, которые необходимо использовать для питания индуктора металлизатора.

9,2.4. Плазменное напыление

При плазменном напылении покрытий для расплавления и переноса порошка на восстанавливаемую (упрочняемую) поверхность детали используют тепловые и динамические свойства плазменной струи.

Плазменное напыление основано на способности газов при определенных условиях переходить в состояние плазмы, которая представляет собой ионизированный поток газа при высоких температурах. Наиболее высокую температуру (15 000—30 000 °С) имеет аргоновая плазма. При возбуждении электрической дуги газ, подведенный в зону горения дуги, ионизируется под влиянием высокой температуры, повышенного давления газов и термоэмиссии электронов с поверхности катода. Наряду с положительно и отрицательно заряжен ними ионами в газе содержатся электроны и нейтральные атомы, при столкновении которых процесс понимании активизируется. Плазма обладает высокой электрической проводимостью, поэтому напряжение в струе плазмы низкое, а сила тока большая. Высокая электропроводимость плазмы способствует образованию вокруг нее значительного магнитного поля. Магнитные силовые линии заставляют плазму сжиматься, в результате чего она вытягивается и принимает форму шнура. Скорость потока плазмы достигает на выходе из сопла 9000 м/с, а у газовой горелки, т-г 90 м/с. Плазмообразующий газ, не содержащий кислорода, позволяет получать покрытия без окислов.

Устройство плазмотрона для напыления порошкообразного материала схематически представлено на рис. 9.10, Для зажигания электрической дуги используют высокочастотную искру от включенного в цепь осциллятора или проводят кратковременное замыкание электродов горелки при помощи графитового стержня. Одновременно подают плазмообразующий газ, а после образования плазмы — напыляемый порошок.

Устройство плазмотрона для напыления порошкообразного материала схематически представлено на рис. 9.10, Для зажигания электрической дуги используют высокочастотную искру от включенного в цепь осциллятора или проводят кратковременное замыкание электродов горелки при помощи графитового стержня. Одновременно подают плазмообразующий газ, а после образования плазмы — напыляемый порошок.

В зависимости от схемы включения электрической цепи возможны три вида плазменной дуги (рис. 9.11): открытая, когда анодом служит деталь; закрытая, когда анодом служит сопло, и комбинированная, когда анодом служит и сопло, и деталь. Первый вариант используют для резки и реже для сварки и наплавки, вторую схему используют в плазмотронах для напыления, а третью — в установках для оплавления покрытий и плазменной наплавки.

В зависимости от схемы включения электрической цепи возможны три вида плазменной дуги (рис. 9.11): открытая, когда анодом служит деталь; закрытая, когда анодом служит сопло, и комбинированная, когда анодом служит и сопло, и деталь. Первый вариант используют для резки и реже для сварки и наплавки, вторую схему используют в плазмотронах для напыления, а третью — в установках для оплавления покрытий и плазменной наплавки.

Для плазменного напыления наиболее широкое распространение получили установки типа УПУ и УМП. Как правило, в комплект установки входят: вращатель, защитная камера, плазмотрон, порошковый дозатор. Источник питания и пульт управления. Наиболее ответственным узлом установки является плазмотрон,

в котором формируются энергетические и геометрические параметры плазменной струи. Срок эксплуатации и стабильность работы любого плазмотрона во многом определяются стойкостью сопла, которое несет наиболее значительные нагрузки. Период работы современных плазмотронов невысок (изменяется десятками часов), поэтому его быстроизнашивающиеся элементы делают сменными.

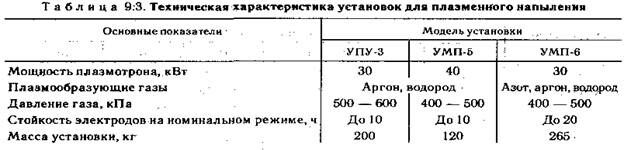

Отечественной промышленностью серийно выпускаются установки для плазменного напыления, наиболее широкое распространение из которых получили УПУ-3, УМП-5 и УМП-6(табл. 9.3). Данные установки являются универсальными. Источником тока служат два последовательно со единенных сварочных генератора типа ПСО-500 или выпрямитель ИПН-160/600.

В качестве плазмообразующего газа наиболее широко используют аргон, азот или их смеси. Использование аргона (помимо его значительной стоимости и дефицитности) не обеспечивает достаточной эффективности и производительности процесса из-за низкого коэффициента теплоотдачи от плазмы к частицам, малой длины плазменной струи и значительного перепада температуры по сечению струи. Это ухудшает плавление частиц напыляемого материала, и, как следствие, снижается качество нанесенных покрытий.

Перспективным направлением в области плазменных покрытий является использование в качестве плазмообразующего газа воздуха или его смеси с другими газами. Применение воздуха позволяет повысить стабильность и длительность непрерывной работы плазмотрона. Одновременно с этим наблюдается стабилизация тока и процесса в целом, что в конечном итоге позволяет получать покрытия более высокого качества.

Плазмотроны типа ПНВ-23, где в качестве плазмообразующего газа используется воздух, разработаны в Ленинградском политехническом институте и внедрены в производственном объединении "Ленавторемонт". Воздушно-плазменным напылением освоено восстановление посадочных отверстий картеров коробки передач автомобилей МАЗ и КрАЗ, поворотных цапф автомобиля ЗИЛ-130, оси

коромысла двигателя ЗМЗ-24 и других деталей.

Свойства покрытий зависят от температуры нагрева и скорости полета частиц в момент контакта с подложкой. Более высокие скорости полета частиц порошка и температура его нагрева в струе плазмы обеспечивают более высокие, чем при ранее рассмотренных способах напыления, физико-механические свойства покрытия и более высокую степень его сцепления с поверхностью детали. Кроме того, процесс плазменного напыления обладает высокой производительностью, возможностью использования для покрытий широкой гаммы материалов, большим коэффициентом напыления (до 95 %) и возможностью полной автоматизации процесса.

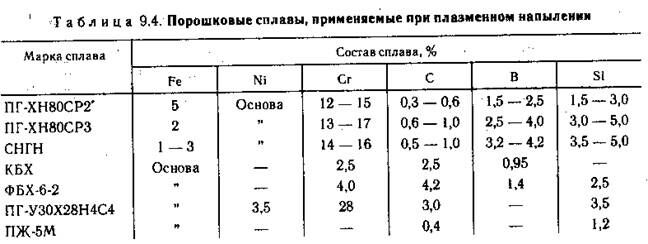

При плазменном напылении в качестве материалов для покрытий используют порошкообразные сплавы и проволоку. Наиболее часто для напыления используют износостойкие порошковые сплавы на основе никеля или на основе железа с высоким содержанием углерода (табл. 9.4). Такие сплавы обладают высокими технологическими и служебными свойствами. Порошкообразные сплавы на основе никеля марки ПГ-ХН80СР2, ПГ-ХН80СРЗ и др. обладают такими ценными свойствами, как низкая температура плавления (950— 1050 °С), хорошая жидкотекучесть, возможность управления твердостью в широком, диапазоне НКС 35,:— 60,.наличие свойств самофлюсования. Однако такие сплавы имеют высокую стоимость. К недостаткам сплавов на основе железа следует отнести их более высокую температуру плавления (1250— 1300 °С) и отсутствие свойств к самофлюсованию.

Плазменным напылением можно наносить защитные тепловые покрытия из керамических материалов (оксид алюминия ГА85 или ГА8, двуоксид циркония ПЦП-90 и пр.) на днище поршня и головку блока цилиндров.

Подготовка поверхности перед напылением не отличается от описанной ранее подготовки в разделе газопламенное напыление.

9.2.5. Детонационное напыление

При данном способе напыления нагрев и транспортирование частиц порошкообразного материала на поверхность детали осуществляются в результате энергии детонации газовой смеси. Схема процесса представлена на рис. 9.12. В камеру ствола подается кислородоацетиленовая смесь. Ствол одним концом направлен на обрабатываемую деталь. В другом конце ствола находится напыляемый порошок. Электрическая искра вызывает взрыв газовой смеси, в результате детонации газовой смеси происходит выделение теплоты и образуется ударная волна. Частицы порошка разогреваются в продуктах детонации, Получают большую кинетическую энергию и направляются к открытому концу ствола. Напротив него помещают деталь. Частицы порошка имеют большую скорость полета, которая на расстоянии 75 мм от среза ствола достигает 800 м/с. При соударении с поверхностью детали кинетическая энергия частиц трансформируется в тепловую. При этом температура в месте контакта может повышаться до 4000 "С.

При данном способе напыления нагрев и транспортирование частиц порошкообразного материала на поверхность детали осуществляются в результате энергии детонации газовой смеси. Схема процесса представлена на рис. 9.12. В камеру ствола подается кислородоацетиленовая смесь. Ствол одним концом направлен на обрабатываемую деталь. В другом конце ствола находится напыляемый порошок. Электрическая искра вызывает взрыв газовой смеси, в результате детонации газовой смеси происходит выделение теплоты и образуется ударная волна. Частицы порошка разогреваются в продуктах детонации, Получают большую кинетическую энергию и направляются к открытому концу ствола. Напротив него помещают деталь. Частицы порошка имеют большую скорость полета, которая на расстоянии 75 мм от среза ствола достигает 800 м/с. При соударении с поверхностью детали кинетическая энергия частиц трансформируется в тепловую. При этом температура в месте контакта может повышаться до 4000 "С.

После каждого выстрела ствол аппарата продувают азотом для удаления продуктов сгорания. Процесс напыления повторяют с определенной периодичностью. В зависимости от типа установок скорострельность (периодичность повторения цикла) может достигать 10 выстрелов/с. За один цикл напыления можно нанести покрытие толщиной 6 — 10 мкм. Последовательно напыляя слои друг на друга, можно получить покрытие толщиной I — 2 мм. При диаметре ствола 25 мм в течение 15 с можно получить покрытие на площади 5 см2 толщиной 0,3 мм. Детонационное напыление предназначено в основном для получения износостойкого покрытия, состоящего из карбидов и металлической связки. Высокие температуры и давление, контакт частиц порошка с активной газовой средой, деформация частиц при соударении с поверхностью детали способствуют протеканию различных физико-химических процессов в напылённом слое. Покрытия, полученные детонационным напылением, обладают высокой плотностью и прочностью сцепления с основным металлом, В то же время температура нагрева упрочняемой детали не превышает 200 °С.

На Бийском машиностроительном заводе и Алтайском опытном заводе ВНПО "Ремдеталь" серийно выпускают установки "Катунь" и "Днепр-3" для детонационного напыления. Установки предназначены для нанесения покрытий из порошковых материалов на рабочие поверхности деталей машин и аппаратов для восстановления и повышения их износостойкости, коррозионности и жаростойкости. Основные показатели установок приведены в табл, 9.5.

На Бийском машиностроительном заводе и Алтайском опытном заводе ВНПО "Ремдеталь" серийно выпускают установки "Катунь" и "Днепр-3" для детонационного напыления. Установки предназначены для нанесения покрытий из порошковых материалов на рабочие поверхности деталей машин и аппаратов для восстановления и повышения их износостойкости, коррозионности и жаростойкости. Основные показатели установок приведены в табл, 9.5.

Оборудование для детонационного напыления представляет собой сложный технический комплекс, состоящий из детонационной установки, звукоизоляционного бокса, газораспределительного щита и дистанционного пульта управления.

К существенным недостаткам детонационного напыления следует отнести в первую очередь высокий уровень шума (до НО дБ). Кроме того, используемое оборудование относительно сложно и имеет высокую стоимость.

9.2.6. Упрочнение конденсацией металла с мойной бомбардировкой

В основе упрочнения поверхностей деталей конденсацией металла с ионной бомбардировкой лежит распыление вещества при помощи низковольтной дуги постоянного тока в вакууме с контролируемым напуском легирующих газов. Для распыления вещества мишень бомбардируют быстрыми частицами (обычно положительными ионами газа — ионное распыление), в результате чего с поверхности мишени выбиваются атомы, осаждающиеся на расположенные вблизи поверхности.

В наиболее простом случае ионное распыление осуществляют в тлеющем разряде при помощи двойной схемы. В этой схеме мишень из распыляемого металла — катод, на который подается потенциал в несколько киловольт, а держатель подложки — заземленный анод. При наличии ионизирующего газа и при высоком напряжении между электродами возникает автоэлектронная эмиссия с катода, и в межэлектродном пространстве зажигается самостоятельный разряд. В рассмотренном случае в процессе ионного распыления катод выполняет две функции: является источником электронов, что поддерживает процесс существования тлеющего разряда, и источником распыляемого материала, наносимого на деталь.

В качестве катода могут использоваться любые электропроводящие материалы. Для получения химических соединений (нитридов, карбидов) в камеру установки для нанесения покрытий подают легирующий газ. В результате высокой температуры катодного пятна вакуумной дуги эффективно испаряются любые катодные материалы (вольфрам, тантал, молибден, ниобий, графит). Введение в вакуумную камеру легирующего газа и ионизация его в разряде позволяют создать плазменные пучки с регулируемым содержанием различных компонентов.

Ионное состояние вещества вблизи поверхности образца (детали) активизирует реакции взаимодействия, что позволяет получать покрытия с Высокими физико-механическими свойствами (сверхтвердые, износостойкие и др.). Регулированием состава и энергии ионного пучка, формируемого из плазменной струи, можно направленно изменять фазовый состав, структуру и свойства покрытий. Ускоренные ионные пучки большой: плотности дают возможность осуществлять высокоэффективную начальную очистку поверхности образца (детали) распылением, обеспечивающим высокую адгезию покрытия,

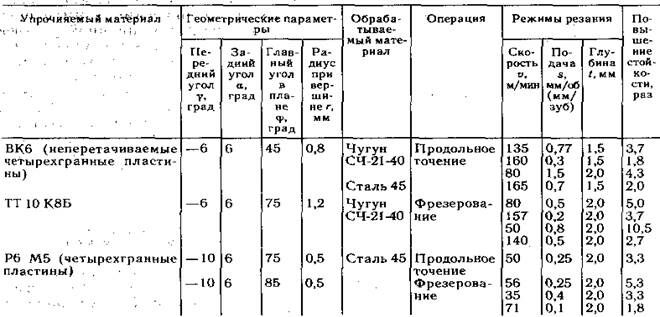

Одной из наиболее важных областей применения покрытий, получаемых путем конденсации металла с ионной бомбардировкой, является создание износостойких слоев. Нанесением покрытий на основе нитридов титана и молибдена упрочняют инструменты из твердых сплавов, быстрорежущих и инструментальных сталей.

Таблица 9.6. Повышение стойкости режущего инструмента при нанесении износостойкого покрытия (нитрида титана) конденсацией с ионной бомбардировкой

При этом значительно повышается их стойкость, предотвращается диффузионный износ и увеличивается стойкость к воздействию кислот (табл. 9.6).

Установка для упрочнения поверхностей деталей конденсацией металла с ионной бомбардировкой (рис. 9.13) состоит из камеры 4, представляющей собой цилиндрический сосуд. Ось камеры расположена горизонтально. На обоих торцах камеры на петлях крепятся крышки. В нижней части камера имеет четыре кронштейна. В кронштейнах крепятся установочные винты, при помощи которых камера выставляется в необходимом положении.

Установка для упрочнения поверхностей деталей конденсацией металла с ионной бомбардировкой (рис. 9.13) состоит из камеры 4, представляющей собой цилиндрический сосуд. Ось камеры расположена горизонтально. На обоих торцах камеры на петлях крепятся крышки. В нижней части камера имеет четыре кронштейна. В кронштейнах крепятся установочные винты, при помощи которых камера выставляется в необходимом положении.

В корпусе камеры и крышки припаяны медные трубки, соединенные с системой водяного охлаждения 12. В верхней части камеры расположен катодный узел, включающий в себя фокусирующую катушку 1, катод 2 и поджигающий электрод 3. Катод представляет собой монолитный цилиндр, на испаряемом торце которого имеется буртик высотой 2 мм, препятствующий уходу катодного пятна при горении дуги на боковую поверхность цилиндра. Вакуумное уплотнение катодного узла осуществляется двумя втулками, резиновым уплотнителем и гайкой. Втулки и уплотнитель электрически изолируют катодный узел от корпуса.

Внутри камеры расположена подложка 5, на которую устанавливают упрочняемые детали. Необходимое давление в камере на всех режимах обеспечивается вакуумной системой, включающей в себя высоковакуумный агрегат 8, азотную 6 и водяную 7 ловушки, нагреватель 9, форвакуумный насос 10 и систему измерения вакуума 11 (или 12 измерения водяного охлаждения).

Технические данные установки

Площадь упрочняемой поверхности под одним испарителем, дм2.......................................2

Скорость осаждения пленки на расстоянии 270 мм от испарителя, мкм/ч ....................До40

Рекомендуем посмотреть лекцию "ТЕРЕНЦИЙ Публий".

Рабочее давление в камере, Па ...................................................................2,66*10-3 -6,65*10-1

Время откачки камеры до давления 1,33 Па (форвакуумным насосом), мин ..........20 — 30

Время откачки каморы до давления6,65*10-3 Па(высоковакуумным агрегатом),мин 30—45

Напряжение сети переменного тока частотой 50 Гц, В ............................................... 380/220

Номинальный рабочий

ток дуги, А ......................................................................................................................75—180