Производственые участки и технологиское оборудования автосервиса

тема 6. Производственые участки и технологиское оборудования автосервиса

План:

6.1. Участок уборочно-моечных работ.

6.2. Организация диагностирования на СТОА.

6.3. Диагностирования тормозной системы автомобиля.

6.4. Диагностирования ручного управления (углов установки колес), подвески автомобиля и системы освещения.

6.5. Динамической балансировки колес.

6.1. Участок уборочно-моечных работ

Организация технологического процесса на участке зависит от производственной программы, площади и оборудования участка (табл. 3.2). Для уборки салона автомобиля применяют передвижные промышленные пылесосы типа «Торнадо», волосяные или капроновые щетки, скребки, обтирочный материал. По способу выполнения различают ручную, механизированную и комбинированную мойку.

Для ручной мойки применяют водоструйные моечные уста- новки высокого давления, паро- и водопароструйные моечные установки. В проектах СТОА малой мощности предусмотрена ручная мойка автомобиля и его агрегатов с применением моечных установок типов М-211, «Ауто-Блитц» и щеток для ручной мойки. Для облегчения доступа к автомобилю при мойке его нижних частей участок оборудован подъемником типа П-104.

Механизированную мойку автомобиля осуществляют с помощью специальных установок с большим числом направленных струй воды (или моющего раствора), содержащей механические примеси для удаления грязи, а также вращающихся цилиндрических щеток и других устройств. По принципу действия механизированные моечные установки для легковых автомобилей подразделяют на струйные, со щеточными барабанами и струйно-щеточные. В зависимости от способа относительного перемещения автомобиля и моечных средств различают механизированные моечные установки с перемещением автомобиля относительно щеток и с перемещением каретки со щетками вокруг неподвижно стоящего автомобиля. Действующие установки имеют 1—7 щеток (рис. 3.8,а).

Рекомендуемые материалы

Комбинированная мойка представляет собой сочетание механизированной и ручной мойки.

В большинстве отечественных типовых проектов СТОА используются установки разной модификации: ГМ — для мойки, ГШ- для сушки. Установки могут работать как в автоматическом (при средней загрязненности автомобиля), так и в управляемом ручным способом режимах (при необходимости дополнительной очистки). Длину рабочего хода установок регулируют.

Модификации установок подбирают в зависимости от размеров обслуживаемых автомобилей.

Моечную и сушильную установки располагают совместно .в зависимости от имеющейся площади и способа сушки автомобиля. Площадь, необходимую для размещения установок, уменьшают путем сокращения длины их перемещения или путем их взаимного расположения: последовательно (рис. 6.1,6) или под углом одна к другой (рис. 6.1,б). Установки могут быть расположены и раздельно независимо одна от другой. Однако в каждом случае рекомендуется размещать установки так, чтобы они обслуживались одним и тем же рабочим.

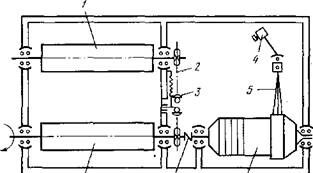

Наибольшее распространение получил вариант, в котором моечная и сушильная установки расположены последовательно на общем рельсовом пути и работают одновременно, т. е. образуют агрегатную установку. К оборудованию такого типа относится установка «Дельта» (рис. 6.2,а), которая выполняет полный цикл мойки и сушки автомобиля одновременно, а занимаемая ею площадь примерно такая же, как площадь самостоятельных моечных установок. Благодаря этому обеспечивается экономия времени и рабочей площади.

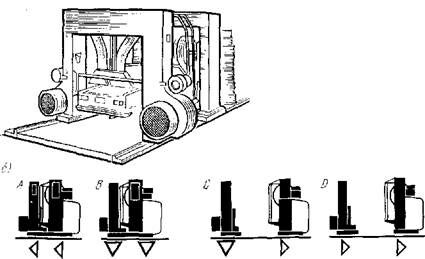

Рис. 6.1. Схема автоматической мойки автомобиля (а) и варианты совместного расположения моечной и сушильной установок соответственно последовательного (6) и под углом (в)

Рис. 6.2. Автоматическая установка «Дельта» для мойки автомобилей: а — общий вид; б — схема действия; <Г> — направления движения; V — остановка

Установка выполняет операции мойки и сушки автомобиля за рабочий цикл (состоящий из хода вперед и хода назад) в течение 10—12 мин. Последовательность этого процесса следующая. При ходе вперед (поз. А и В, рис. 6.2,6) моечная и сушильная установки электрически соединены между собой и перемещаются одна за другой. Вентиляторы сушильной установки при этом не работают. Моечная установка осуществляет предварительную мойку автомобиля с применением моющих средств. В конце хода вперед моечная и сушильная установки останавливаются одновременно (поз. В).

После окончания хода вперед моечная установка возвращается в исходное положение, выполняя окончательную мойку, ополаскивание и влажную натирку автомобиля (поз. С). Сушильная установка на некоторый заранее определенный промежуток времени (примерно 30 с) останавливается в крайнем левом положении. Такое отставание в движении обеспечивает стекание воды с поверхности автомобиля после ополаскивания, а также дает возможность предохранить просушенную поверхность от повторного забрызгивания водой от моечных щеток. По истечении установленного промежутка времени при пуске сушильной установки реле времени включает вентиляторы. В процессе возврата сушильная установка обсушивает автомобиль и в конце возврата при подходе к моечной установке останавливается (поз. Д).

Для длительного сохранения лакокрасочного покрытия и придания ему хорошего внешнего вида кузов легкового автомобиля

полируют. Полировку кузова, окрашенного синтетической эмалью, осуществляют восковой пастой, полировочной водой и жидким восковым полирующим составом. Профилактическую полировку кузова полировочной водой следует выполнять в среднем 1 раз в месяц, а с применением пасты — 1 раз в 3—4 мес.

6.2. Организация диагностирования на СТОА

Техническое диагностирование (далее диагностирование) является составной частью технологических процессов приемки, ТО и ремонта автомобилей и представляет собой процесс определения технического состояния объекта диагностирования {автомобиля, его агрегатов, узлов и систем) с определенной точностью и без его разборки (а иногда и демонтажа) [13].

Основными задачами диагностирования на СТОА являются следующие: общая оценка технического состояния автомобиля и его отдельных систем, агрегатов, узлов; определение места, характера и причин возникновения дефекта (в первую очередь это относится к дефектам, влияющим на безопасность дорожного движения и чистоту окружающей среды); проверка и уточнение неисправностей и отказов в работе систем и агрегатов автомобиля, указанных в заказе-наряде его владельцем или выявленных в процессе приемки, ТО и ремонта; выдача информации о техническом состоянии автомобиля, его систем и агрегатов (в том числе прогнозирование остаточного ресурса) для управления ТО и ремонтом, т. е. подготовки производства и рациональной технологической маршрутизации движения автомобиля по производственным участкам СТОА; определение готовности автомобиля к государственному периодическому техническому осмотру; контроль качества выполнения работ ТО и ремонта автомобиля, его систем и агрегатов; создание предпосылок для экономного использования трудовых и материальных ресурсов как со стороны СТОА, так и со стороны владельца автомобиля; опосредованное влияние на снижение числа дорожно-транспортных происшествий и других негативных последствий массовой автомобилизации.

Ответственность за решение перечисленных задач на СТОА возлагается на технического руководителя станции.

Специфика организации процесса использования диагностического оборудования на СТОА в значительной мере обусловливается тем обстоятельством, что деятельность СТОА в отличие от АТП направлена в основном на удовлетворение потребностей владельцев индивидуальных автомобилей в технических воздействиях, которые они считают необходимыми в настоящий момент. Особенно характерно это проявляется в послегарантийный период эксплуатации автомобилей.

При определении действительной потребности в тех или иных видах работ на СТОА исходят, как правило, из следующих факторов: имеет ли автомобиль неисправности в настоящий момент, какие агрегаты и узлы находятся на стадии отказа и каков их остаточный ресурс (последнее определить наиболее сложно).

Все неисправности и отказы, возникающие в процессе эксплуатации автомобилей, сопровождаются шумами, вибрациями, стуками, пульсациями давления, изменениями функциональных показателей (снижением мощности, тягового усилия, давления, производительности и т. д.). Эти сопутствующие неисправностям и отказам признаки могут служить диагностическими параметрами. Диагностический параметр косвенно характеризует работоспособность элемента (системы, агрегата) машины.

Одним из основных требований, которым должна отвечать организация работ на СТОА, является обеспечение гибкости технологических процессов в зонах ТО и ремонта, возможность различных сочетаний производственных операций. Роль связующего элемента управления выполняет диагностирование (рис. 4.1).

На практике применяются следующие формы диагностирования:

комплексное, т. е. проверка всех параметров автомобиля в пределах технических возможностей оборудования. Частным случаем комплексного диагностирования является экспресс-диагностирование, при котором объем работ ограничен в первую очередь узлами, влияющими на безопасность движения;

выборочное, при котором осуществляются проверки, заявленные владельцем автомобиля. В этом случае все операции диагностирования разбивают на проверки отдельных систем автомобиля. За владельцем оставляется право самостоятельного выбора той или другой работы. Такая форма позволяет варьировать объемы диагностирования в зависимости от технического состояния автомобиля, и поэтому она более гибкая, чем комплексное диагностирование.

Рассмотренные формы диагностирования больше пригодны для профилактической проверки технического состояния автомобиля, т. е. для тех случаев, когда необходимо получить заключение о неисправности того или иного агрегата, узла. Однако если в процессе профилактической проверки будет обнаружена неисправность и возникает необходимость уточнения ее причины, то для решений этой задачи могут потребоваться специальные методы и средства диагностирования.

В процессе производства на СТОА выполняются следующие виды диагностирования: заявочное диагностирование Д3; диагностирование при приемке автомобиля на СТОА Дп; технологическое диагностирование при ТО и ремонте автомобиля, связанное с регулировками, Др; контрольное диагностирование Дк.

Заявочное диагностирование Д3, получившее на СТОА наибольшее распространение, проводится по заявке владельца автомобиля в соответствии с заполненными в зоне приемки документами. Этот вид диагностических работ целесообразно проводить в присутствии владельца автомобиля для получения подробной и объективной информации о состоянии технического средства. Д3 осуществляется на участках диагностирования или на отдельных специализированных постах (например, проверка углов установки или балансировки колес). В отдельных случаях здесь же производится устранение неисправностей (замена свечи зажигания, регулировка карбюратора и т. п.). Конечным результатом этого вида услуг является контрольно-диагностическая карта, в которую занесены результаты диагностирования и даны рекомендации по устранению обнаруженных неисправностей.

Диагностирование при приемке автомобиля на СТОА Дп предназначено для уточнения технического состояния автомобиля и необходимого объема работ, которые в основном определяются на основе заявки его владельца и субъективных данных визуального и органолептического контроля на участке приемки. Однако для 15—20% автомобилей требуется более глубокая проверка. В этом случае автомобиль направляют на участок диагностирования или на пост ТР, если характер дефекта не может быть определен без разборки сборочных единиц и агрегатов. При Дп корректируется маршрут автомобиля по производственным участкам СТОА и осуществляется диагностирование его систем и агрегатов, влияющих на безопасность движения.

Диагностирование автомобилей при ТО и ремонте Др в основном используется для проведения контрольно-регулировочных работ, уточнения дополнительных объемов работ, предусмотренных талонами сервисных книжек (по ТО) и заявкой владельца (по ТР). По результатам Др может возникнуть необходимость выполнения дополнительных объемов работ, корректировки маршрута перемещения автомобиля к рабочим постам производственных участков СТОА. В случае отсутствия соответствующих средств диагностирования на производственных участках ТО и ремонта работы Др могут выполняться на специализированных постах для Д3.

Применение диагностических средств при ТО и ТР автомобилей позволяет существенно снизить трудоемкость проведения многих контрольно-регулировочных работ, повысить их качество за счет исключения разборочно-сборочных работ, связанных с необходимостью непосредственного измерения структурных параметров автомобиля (зазора между контактами прерывателя, рычагами и толкателями клапанов и т. п.). Экономия времени может быть получена и за счет сокращения подготовительно-заключительных операций, например, при проверке тяговых качеств автомобиля или трансмиссии.

Контрольное диагностирование Дк проводится для оценки качества выполненных на СТОА работ по ТО и ремонту автомобиля, его систем и агрегатов. Качество выполненных работ может быть проверено на диагностическом оборудовании, имеющемся на СТОА. Например, проверка тяговых качеств автомобилей при испытаниях на стенде с беговыми барабанами позволяет не только полностью заменить сложную в современных условиях проверку автомобилей на дороге, но и быстро, точно установить, соответствуют эти показатели техническим условиям или нет. То же самое можно сказать относительно проверки ходовой части, двигателя, электрооборудования, тормозов автомобиля.

Современная диагностическая аппаратура позволяет контролировать большое число параметров легковых автомобилей. Однако использование ее при контроле качества работ по ТО и ТР в полном объеме в большинстве случаев нецелесообразно, так как приводит к значительному его усложнению. Поэтому число проверяемых параметров должно быть по возможности ограничено.

При выборе параметров, подлежащих измерению на участках технического контроля, необходимо принимать во внимание следующие факты. Измеряемые диагностические параметры должны давать представление о том, годен или негоден агрегат или система автомобиля к эксплуатации после ТО и ТР.

Анализ оснащенности СТОА диагностическим оборудованием, его размещения по технологическим зонам, а также изучение технических возможностей оборудования и типовых работ по ТО 104

и ТР на станциях показывают, что при контроле качества целесообразно использовать комплексы диагностических операций в различных сочетаниях в зависимости от содержания выполняемых работ. Это позволяет получить достаточно полное представление о техническом состоянии автомобиля, прошедшего ТО или ремонт. Например, при контроле системы зажигания необходимо проверить не менее четырех параметров: осциллограмму рабочих процессов первичной и вторичной цепей, пробивное напряжение на свечах зажигания, угол замкнутого состояния контактов прерывателя и угол опережения зажигания. Проверка меньшего числа диагностических параметров не дает, как правило, достаточного представления о качестве обслуживания системы зажигания.

6.3. Диагностирование тормозной системы автомобиля

Конструктивные особенности тормозных систем современных легковых автомобилей (оснащение их дополнительными устройствами-усилителями, замедлителями, противоблокировочными, автоматического регулирования) и повышение требований к их тормозным качествам обусловливают необходимость применения для их проверки специального стендового оборудования.

На СТОА в основном используются силовые роликовые стенды, обеспечиваемые постоянной силой нагружения тормозов от независимого источника энергии (в отличие от инерционных, где для этой цели используется инерция автомобиля при торможении или вращающихся масс приводных электродвигателей и дополнительных масс).

В табл. 4.4 приведены технические характеристики распространенных отечественных и зарубежных силовых роликовых

стендов. Наиболее часто на СТОА используются стенды К-208М и ВОАС-7518. Роликовый блок стенда К-208М (рис. 4.8) состоит из двух роликов /, связанных между собой цепной передачей 2, приводного мотор-редуктора 6 и датчика измерения усилия 4. Корпус мотор-редуктора установлен в подшипниковых опорах, и его реактивный момент при торможении воспринимается датчиком измерения усилия и преобразуется на соответствующем индукторе.

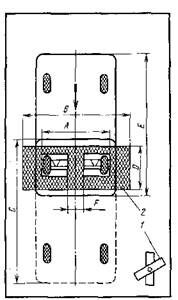

Планировка поста и габариты монтажной площадки определяются размерами проверяемых автомобилей (рис. 6.3). Эффективность, использования стендов зависит от правильного включения их в технологические процессы. Зарубежная и отечественная практика показала, что стенды для проверки тормозов целесообразно использовать в следующих случаях: при приемке и выдаче автомобилей, проверке тормозов автомобилей по заявке владельцев, проверке и регулировке тормозов в процессе проведения ТО и ремонта.

Технологическая последовательность измерения параметров на тормозных стендах сводится к следующему [19].

1. Установить датчик измерения усилия нажатия на тормозную педаль.

2. Включить электродвигатели стенда и измерить тормозные силы (без нажатия на тормозную педаль), вызванные сопротивлением качению колес. Эта величина пропорциональна вертикальной нагрузке на колесо и для легковых автомобилей обычно составляет 49—196 Н.

Когда сила сопротивления качению колеса оказывается повышенной и составляет примерно 294—392 Н и более, это означает, что колесо заторможено. В данном случае следует выяснить причину, которая может заключаться в плохой регулировке зазора между тормозными колодками и барабаном, заедании поршней в рабочих цилиндрах, ненормальном затягивании подшипников ступицы колеса и т. д.

|

| Рис. 6.3. Планировка площадки со стендом для проверки тормозов: / — пульт индикации; 2 — роликовый узел; С—£ — длина автомобиля; А — максимальная ширина колеи автомобиля | |

|

| Рис. 6.4. Роликовый блок стенда К-208М: / — ролики; 2 — цепная передача; 3 — натяжное устройство; 4 — датчик измерения усилия; 5 — рычаг; 6 — мотор-редуктор; 7 — муфта |

3. Плавно нажать на тормозную педаль с усилием не более I и снять показания. Допустимая разность тормозных сил

для колес одной оси не должна превышать 20%.

4. Плавно нажать на тормозную педаль так, чтобы создать на каждом колесе тормозную силу около 490—784 Н и поддерживать ее постоянной в течение 30—40 с.

Если имеется очень большая разница в показаниях тормозных сил или стрелки приборов не двигаются, значит, в тормозные механизмы колес попала влага. Наиболее часто это явление можно наблюдать при проверке автомобилей, поступивших на стенд после мойки. Если различие между двумя показателями остается и после прогрева тормозов, то этом объясняется следующими причинами: поверхность накладок тормозных колодок подверглась кристаллизации и сильному замасливанию и имеет низкий коэффициент трения. Это явление подтверждается при выполнении всего цикла испытания тем, что тормозная сила мало увеличивается, несмотря на наличие значительного усилия на тормозной педали;

поршни рабочих цилиндров полностью заело в начальном положении. При этом отмечается, что увеличение усилия на педали тормоза не вызывает повышения тормозной силы на колесе.

Для уточнения возможной неисправности необходимо осмотреть тормозной механизм колеса. Если в процессе испытания тормозные силы одного или двух колес ритмично колеблются (амплитуда колебаний 196—392 Н) при постоянном усилии нажатия на тормозную педаль (147—196 Н), то это свидетельствует о наличии эллипсности или несоосности барабанов и колеса, деформации дисков, неправильном профиле шин и др. Условно можно считать, что эллипсность или несоосность составляет примерно 0,1 мм на каждые 98 Н колебаний тормозной силы.

5. При отпускании тормозной педали измерительные стрелки возвращаются к минимальным величинам, создаваемым сопротивлением качению. По скорости и равномерности возвращения стрелок оценивают одновременность и качество растормаживания колес.

6. Увеличивая усилие нажатия на тормозную педаль до 49 Н, регистрируют тормозные силы до достижения блокирования колес. В ходе этих испытаний оценивают равномерность работы тормозов.

Если наблюдается малое увеличение тормозных сил у обоих колес (например, при усилии на педали, равном 98 Н, тормозное усилие на колесах составляет 833 Н; при увеличении усилия на педали до 196 Н оно увеличивается только до 1176 Н вместо 1568—1666 Н), то это означает, что тип примененных на автомобиле фрикционных накладок или непригоден из-за чрезмерно высокой твердости, или же их поверхность кристаллизовалась или замаслилась в процессе эксплуатации.

Если наблюдается быстрое увеличение тормозных сил (например, при усилии на педали, равном 98 Н, тормозная сила на колесах составляет 833 Н, а при увеличении усилия на педали до 196 Н тормозная сила на колесах возрастает почти до 1960 Н), то тормоза имеют склонность к самоблокированию. Это особенно опасно при торможении на влажной дороге. Повышенная склонность к самоблокированию может вызываться слишком мягким материалом фрикционных накладок.

При барабанных тормозах аналогичное явление может возникать, если колодки неправильно отрегулированы. Кроме того, у автомобилей, имеющих усилитель тормозов, склонность к блокированию колес может быть вызвана неправильной работой усилителя.

Тормозные силы, которые создаются на колесах в момент их блокирования, имеют решающее значение для оценки эффективности действия тормозов. Однако следует иметь в виду, что величина тормозной силы, при которой происходит блокирование колес, определяется факторами, многие из которых не зависят от технического состояния тормозной системы автомобиля, например массой, приходящейся на одно колесо, давлением в шинах, износом и рисунком протектора.

7. Аналогичным образом проверяют тормоза задних колес.

8. Суммируя тормозные силы на каждом колесе, определяют большую тормозную силу, которая должна быть не менее 60% от полной массы автомобиля.

9. Для проверки ручного (стояночного) тормоза необходимо постепенно перемещать рычаг стояночного тормоза до достижения начала блокирования колес. Эту операцию следует проводить особенно осторожно, так как в момент блокирования колес автомобиль, не удерживаемый незаторможенными передними колесами, может переместиться со стенда рывком назад. Поэтому во время испытаний на расстоянии 2 м от автомобиля не должно быть людей.

Перемещая рычаг ручного тормоза, подсчитывают количество щелчков храпового механизма для того, чтобы проверить правильность регулировки привода. Одновременно проверяют эффективность торможения и равномерность действия привода. Технически исправный ручной тормоз должен обеспечивать тормозные силы на обоих колесах, сумма которых не должна быть меньше 25% от полной массы автомобиля.

6.4. Диагностирование ручного управления (углов установки колес), подвески автомобиля и системы освещения

Для диагностирования ходовой части автомобилей применяют различные стенды для проверки и регулировки углов управляемых колес, станки для динамической балансировки колес и стенды для проверки амортизаторов. Обобщенным параметром, характеризующим техническое состояние ходовой части, является боковая сила, возникающая при движении автомобиля в пятне контакта колеса с дорогой. Отклонение боковой силы от номинального значения свидетельствует о наличии неисправностей ходовой части. Величину боковой силы измеряют на специальных площадочных или роликовых стендах.

Опыт работы центров диагностирования и СТОА показал, что 50—70% проверяемых автомобилей нуждается в регулировке углов установки колес. Улучшение эластичности подвесок современных автомобилей понижает их устойчивость от ударных нагрузок, изменяющих углы установки колес. Увеличившиеся скорости движения автомобилей также способствуют нарушению правильного положения колес.

Кроме того, в случае неправильной установки колес при движении автомобиля на высокой скорости износ шин во много раз возрастает по сравнению с движением на средней скорости. Износ деталей подвески и рулевого управления, увеличивающийся на высоких скоростях, а также износ шин изменяют геометрию установки колес. Наиболее часто нарушается правильность сходимости управляемых колес, что можно обнаружить при измерении расстояний между их ободьями в передних и задних точках.

От установки и регулировки передних колес автомобиля зависят интенсивность износа шин, правильность распределения нагрузок на колеса, легкость управления автомобилем и его устойчивость в движении. Неправильная сходимость передних колес может привести к значительному увеличению интенсивности износа шин, а чрезмерная сходимость колес при высоких скоростях движения автомобиля — к сильному их вилянию.

Сходимость колес регулируют путем изменения длины поперечной рулевой тяги. Остальные параметры установки колес (угол развала, углы продольного и бокового наклона шкворней и обратная сходимость на поворотах) регулируют с помощью специального оборудования, например, электрооптического стенда К-111. При проверке углов установки управляемых колес свето-проекторы устанавливают на передние колеса и световой луч проектируют на измерительные шкалы экрана, при проверке перекосов задних мостов — на задние колеса с направлением световых лучей на измерительные линейки, крепящиеся к передним колесам. Стенд К-П1 предназначен для тупиковых постов и монтируется на Т-образной канаве (эстакаде).

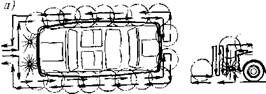

Оптические стенды в последнее время в мировой практике все чаще монтируют на четырехстоечных подъемниках. В СССР на СТОА для этих целей применяют четырехстоечный подъемник СДД-2,5 и оптический прибор ПКО-1 (рис. 4.10). Использование подъемника упрощает процесс диагностирования, делает его более удобным и дает возможность (особенно при наличии домкратов) выполнять необходимые регулировочные работы,

Площадочные проездные стенды типа «Тестос-1» (рис. 4.11) предназначены в основном для экспресс-диагностирования. Конструкция стенда состоит из подвижной площадки /, стойки-указателя 2 и неподвижной площадки 3. Автомобиль проезжает колесом вдоль площадки со скоростью 3—5 км/ч, при этом под действием боковой силы площадка / смещается в направлении, параллельном оси движения. В зависимости от величины боковой силы высвечивается определенная часть цветовой шкалы указателя с надписями: «нормальное состояние», «желательна регулировка», «необходима регулировка». Стенд отличается простотой конструкции, небольшими габаритными размерами и- массой. Время измерения не более 5 с. Стенды такой конструкции позволяют оценить только общую величину боковой силы увода. Для выявления вызывающих ее причин необходимо применение электрооптических стендов указанных ранее типов или других моделей.

Наличие недопустимо большой боковой силы увода в пятне контакта управляемых колес с дорожным покрытием может обусловливаться не только величинами установочных углов колес и осей автомобиля (развал передних и задних колес, наклон шкворня, сходимость колес, параллельность осей автомобиля и правильность их расположения относительно продольной оси автомобиля), но и дисбалансом колес.

Рис. 6.5.ПКО-1: Стенд прибором.

Рис. 6.5.ПКО-1: Стенд прибором.

/—проекторы; 2—стойки;

3— проекционные экраны;

4 — поворотные диски;

5 — раздвижная штанга;

6 -трансформатор;

7 — площадки под задние колеса

Рис. 6.6. Стенд «Тестос-1

Высокие скорости движения, уменьшение диаметра колес и небольшое отношение высоты профиля шин к ширине, новые типы конструкций каркаса шин, независимая подвеска колес, подрамники с амортизацией создают условия для возникновения возмущающих высокочастотных колебаний в случае дисбаланса колеса, вызывают ухудшение устойчивости и управляемости автомобиля из-за появления значительной центробежной силы. Колебания заднего моста, связанные с несбалансированностью задних колес, приводят к боковому раскачиванию кузова, усилению неравномерности вращения колес и ухудшению управляемости из-за дополнительного срабатывания дифференциала на поворотах.

Все это вызывает необходимость статической и динамической балансировки колес. Проверка колес только на статическую балансировку недостаточна, поскольку не обнаруживается динамический дисбаланс, вызывающий опасные колебания в плоскости, перпендикулярной оси вращения колес.

Для устранения этих недостатков осуществляют комплексную проверку колес и шин, и кроме станка для балансировки колес (например, К-125 или «Афит»), применяют прибор для предварительной проверки шин, установку, измеряющую боковые и радиальные биения шины, станок для подшлифовки привалочной поверхности диска колеса. Определение и устранение недопустимых радиальных и боковых биений, подбор взаимного положения обода колеса и шины, подшлифовка и последующая балансировка должны обеспечить спокойное движение на всех скоростях.

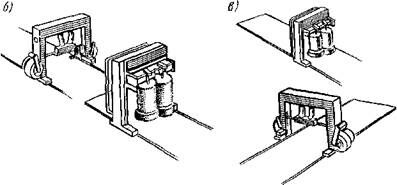

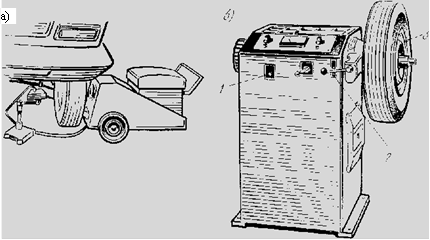

6.5. Динамической балансировки колес

Для динамической балансировки колес без снятия с автомобиля применяют электронные станки (рис. 4.12). Время балансировки 30 с. Порядок работы станка следующий: при вращении колеса (с помощью узла для раскручивания колеса) колебания подвески, вызываемые дисбалансом, воспринимаются индукционным датчиком, укрепленным на одной из деталей подвески, и преобразуются в электрические сигналы, пропорциональные амплитуде колебаний. При достижении максимального значения дисбаланса включается стробоскоп, который освещает балансируемое колесо. Оператор визуально определяет точку на шине колеса, соответствующую месту дисбаланса, а стрелка измерительного прибора показывает его величину.

|

Рис. 6.7. Балансировочные станки: а — передвижной; б — стационарный: / — выключатель двигателя; 2 — рычаг переключения плоскостей балансировки; 3 — балансируемое колесо

Таблица 6.1

Технические характеристики станков для балансировки колес, снятых с автомобиля

| Модель | Частота вращения вала станка, мин-1 | Мощность электродвигателя, кВт | Масса станка, кг | Габаритные размеры станка,мм | Диапазон измерений величины дисбаланса, г | Максимальная масса балансируемого колеса, кг |

| К-121 (СССР) | 780 | 1,1 | 305 | 1050х905х645 | 0-250 | 40 |

| 2605, «Мюллер-Бем» (Франция) | 670 | 0,7 | 190 | 1200х860х570 | 0-140 | 40 |

| БА-40, «Могюрт» (ВНР) | 600 | 0,8 | 190 | 1063х793х500 | 0-120 | 40 |

| «Рапид-88», «Шенк» (ФРГ) | 500 | 1,5 | 250 | 1250х880х1145 | 0-150 | 55 |

| 77/77 м, «Хофманн» (ФРГ) | 500 | 0,75 | 240/290 | 900х700х1210 | 0-1000 | 55 |

| 5002, ХПА (Дания) | 500 | 1,5 | 90 | 900х700х1210 | 0-200 | 35 |

| Амр-2 (ГДР) | 650 | 0,8 | 120 | 990х800х650 | 0-200 | 30 |

| 191 (СССР) | 830 | 0,4 | 93 | 865х420х990 | 0-750 | До 50 |

Кроме указанных станков, на некоторых СТОА используются станки производства других стран—членов СЭВ, а также некоторых фирм капиталистических стран: «Бош», «Хофманн», «Мюллер-Бем», «Лейкок» и др. (табл. 6.1).

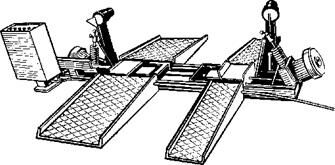

При эксплуатации автомобиля его амортизаторы испытывают большую нагрузку (за пробег 15 тыс. км со средней скоростью движения 50 км/ч клапан амортизатора открывается и закрывается 15 млн. раз, а температура в нем может повышаться до 120 °С). Ориентировочный срок службы амортизаторов составляет 30—60 тыс. км. В зависимости от состояния дороги колеса автомобилей с неисправными амортизаторами периодически теряют контакт с дорожным покрытием, затрудняют управление автомобилем и не обеспечивают безопасности движения. В связи с этим техническое состояние амортизаторов периодически контролируют. Эффективность действия амортизаторов характеризуется силой сопротивления перемещению их штока, снижение величины которой на 50% считается предельным в оценке пригодности амортизаторов для дальнейшей эксплуатации.

Для идентичности результатов испытаний амортизаторы проверяют в нормальном тепловом состоянии. Наиболее точные характеристики технического состояния амортизаторов можно получить при испытаниях на стационарных стендах после снятия с автомобиля.

На участке диагностирования амортизаторы проверяют непосредственно на автомобиле, для чего применяют специальные стенды различной конструкции. По принципу действия различают два вида стендов; с замером колебаний подрессоренных масс; с замером колебаний неподрессоренных масс (табл. 4.6). Второй принцип более прогрессивен, так как обеспечивает определение амортизации оси и колес (а не кузова), являющейся показателем безопасности движения. Подобные стенды, используемые на отечественных СТОА, выпускают фирмы «Хофманн» (ФРГ), «Мюллер-Бем» (Франция) и др.

Техническое состояние амортизаторов определяют по амплитуде колебаний, совершаемых системой автомобиль — опорные площадки стенда в зоне резонансной частоты. Стенд состоит из двух платформ-вибраторов, размещенных на раме, и пульта управления с приводом для записи диаграммы колебаний. Амортизаторы испытывают поочередно. Причем пружинное устройство платформы-вибратора позволяет значительно сократить влияние дополнительных колебаний, вызванных упругостью шин. Для каждой марки автомобиля или типа амортизаторов устанавливают контрольные значения максимальной амплитуды резонансных колебаний, с которыми сравнивают полученные на диаграмме записи.

Таблица 6.2

Технические характеристики стендов для проверки амортизаторов

| Параметры | Значение параметров для модели стенда | |

| «Боге-69» (Австрия) | К-113 | |

| Ход кривошипа на эксцентрике (высота подъема от среднего положения площадки), мм | +-9 | 12 |

| Частота вращения вала эксцентрика, мин -1 | 880 | 900 |

| Минимальная нагрузка на ось, кгс (Н) | 60(588) | 60(588) |

| Максимальная нагрузка на ось, кгс (Н) | 500(4900) | 500(4900) |

| Минимальная ширина колеи, мм | 1090 | 1105 |

| Максимальная ширина колеи, мм | 1690 | 1470 |

| Длина с въездными мостиками с двух сторон, мм | 4830 | 3870 |

| Ширина, мм | 3625 | 2750 |

| Масса с въездными мостиками, кг | 610 | 600 |

| Напряжение, В | 220/380 (50Гц) | 220/380 (50Гц) |

| Потребляемая мощность, кВт | 2,5 | Ещё посмотрите лекцию "Зрительный анализатор" по этой теме. 1,76 |

Рис. 6.8. Стенд для проверки состояния амортизаторов К-ПЗ

а) 6)

6)

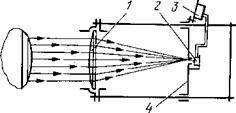

Рис. 6.9. Прибор для проверки фар: а — общий вид: 1 — оптическая камера; 2 — прямоугольная призма; 3 — поворотная ось; б — схема оптической камеры прибора: 1 — линза; 2 — фотоэлемент; 3 — миллиамперметр; 4 — экран

Стенд К-ИЗ, приведенный на рис. 4.13, по принципу действия аналогичен упомянутым конструкциям с проверкой и замером колебаний неподрессоренных масс.