Усталость рабочих лопаток

1.3. Усталость рабочих лопаток

1.3.1. Явление усталости рабочих лопаток

Под усталостью материала понимают процесс постепенного накопления повреждений под действием переменных во времени напряжений, приводящий к изменению свойств, образованию трещин, их развитию и разрушению.

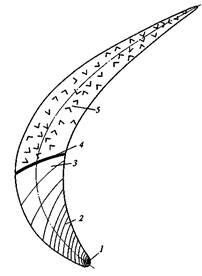

При приложении к материалу напряжений, изменяющихся во времени, из–за структурной неоднородности материала, обусловленной его кристаллической структурой, в некоторых кристаллографических плоскостях отдельных зерен возникает циклическая упруго–пластическая деформация даже при напряжениях, меньших предела упругости. В результате по мере накопления числа циклов нагружения чаще всего на поверхности детали возникает небольшая начальная макротрещина. Она является фокусом последующего усталостного разрушения (рис. 1.1).

| Рис. 1.1. Схема усталостного излома рабочей лопатки: 1 – фокус излома и очаг разрушения; 2 – усталостные линии; 3 – зона ускоренного развития трещины; 4 – фронт трещины; 5 – зона быстрого хрупкого разрушения |

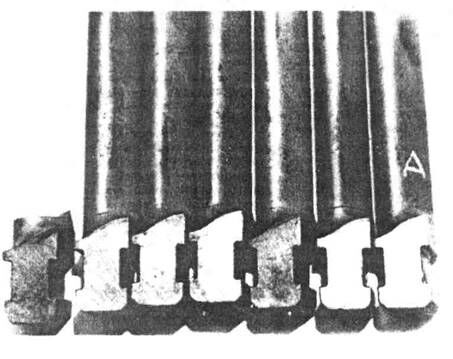

Чаще всего в турбинных лопатках фокус появляется в зонах максимальных напряжений, вызванных концентрацией напряжений: в галтелях перехода от пера лопатки к хвостовику (рис. 1.2), в отверстиях под проволочную связь (рис. 1.3), реже – на гладких поверхностях (чаще всего, на кромках лопатки, рис. 1.4) в зоне поверхностных дефектов (рисок, царапин, неметаллических включений).

Рекомендуемые материалы

Рис. 1.2. Усталостные трещины в корневых галтелях рабочих лопаток

| Рис. 1.2. Усталостные трещины в корневых гантелях рабочих лопаток |

Рис. 1.4. Усталостная трещина на гладкой поверхности лопатки

Около фокуса разрушения формируется (рис. 1.1) очаг разрушения – зона с гладкой и блестящей поверхностью, образованной многократным соприкосновением и относительным смещением поверхностей разрушения. К очагу разрушения прилегает основная усталостная трещина – зона разделения материала, на которой видны следы продвижения фронта усталостной трещины (усталостные линии), являющиеся следствием изменения направления развития трещины или изменения уровня переменных напряжений. Поверхность основной усталостной трещины обычно гладкая и блестящая. Развитие усталостной трещины происходит, как правило, неравномерно, и определяется соотношением напряжений и глубиной трещины. С ростом глубины трещины скорость ее продвижения увеличивается и, как следствие, при достаточной длине непосредственно перед разрушением образуется зона ускоренного развития. При достижении трещиной критического размера происходит практически мгновенное хрупкое разрушение. Образующаяся зона отрыва (зона долома) имеет макрохрупкий характер и грубую зернистую структуру.

Как правило, идентификация усталостных трещин не представляет особого труда.

1.3.2. Причины вибрации рабочих лопаток

1.3.2.1. Понятие о вибрации. Вибрацией, или колебаниями, тела называют его небольшие перемещения во времени относительно положения равновесия.

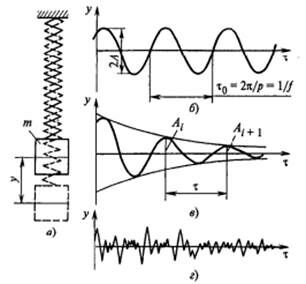

На рис. 1.5, а показана простейшая колеблющаяся система, состоящая из твердого тела, подвешенного на пружине. Если тело сместить, например, вниз и отпустить, то оно начнет совершать колебания.

Если тело поместить в пустоту, где трение о среду и трение в материале пружины предположить отсутствующими, то тело будет совершать свободные незатухающие гармонические колебания (рис. 1.5, б).

Рис. 1.5. Виды вибрации:

а – простейшая колеблющаяся система; б – гармонические незатухающие колебания; в – гармонические затухающие колебания; г – произвольные колебания

Свободными эти колебания называются потому, что на тело при колебаниях не действуют никакие силы, незатухающими потому, что их амплитуда  не изменяется во времени, гармоническими потому, что смещения во времени

не изменяется во времени, гармоническими потому, что смещения во времени  происходят по гармоническому закону, например,

происходят по гармоническому закону, например,

.

.

Величина  в этой формуле представляет собой число колебаний за время

в этой формуле представляет собой число колебаний за время  , т.е. за 6,28 с, и потому называется круговой частотой собственных колебаний.

, т.е. за 6,28 с, и потому называется круговой частотой собственных колебаний.

Действительно, если  , то одно полное колебание будет совершено за период

, то одно полное колебание будет совершено за период  . Если

. Если  , то для одного полного колебания потребуется время

, то для одного полного колебания потребуется время  , а для произвольной круговой частоты

, а для произвольной круговой частоты – время

– время  . Следовательно,

. Следовательно,  , т.е.

, т.е.  – число колебаний за время 6,28 с.

– число колебаний за время 6,28 с.

Величину  , представляющую собой число колебаний за 1 с, называют просто частотой колебаний и измеряют ее в герцах (1 Гц – это 1 колебание за 1 с).

, представляющую собой число колебаний за 1 с, называют просто частотой колебаний и измеряют ее в герцах (1 Гц – это 1 колебание за 1 с).

Необходимо подчеркнуть, что частота собственных колебаний – это характеристика системы, зависящая от ее параметров (в нашем случае – от массы тела и податливости пружины) и совершенно не зависящая от того, колеблется эта система или остается неподвижной.

Чем больше масса и податливость системы (это относится к любой системе), тем меньше частота собственных колебаний, и наоборот.

Рассмотренные свободные незатухающие колебания являются идеализированными, поскольку всегда имеются силы сопротивления, которые приводят к постепенному уменьшению амплитуды колебаний (рис. 1.5, в). Колебания с уменьшающейся амплитудой называют затухающими. Быстрота затухания определяется логарифмическим декрементом колебаний:

, (1.1)

, (1.1)

где  и

и  амплитуды двух соседних колебаний. Чем выше

амплитуды двух соседних колебаний. Чем выше  , тем быстрее затухают колебания.

, тем быстрее затухают колебания.

Незатухающие колебания при наличии сил сопротивления можно создать, если к телу приложить гармоническую силу любой частоты. Эту силу называют возмущающей, так как она вызывает колебания, а возникающие колебания – вынужденными. При действии возмущающей силы тело колеблется с частотой, равной частоте возмущающей силы, независимо от значения своей собственной частоты колебаний. Амплитуда смещений при вынужденных колебаниях зависит в первую очередь от близости частоты возмущающей силы  к частоте собственных колебаний

к частоте собственных колебаний  . Если

. Если  и

и  различаются лишь на 10 %, то эта возмущающая сила не может "раскачать" систему, т.е. возникающие колебания будут иметь небольшую амплитуду.

различаются лишь на 10 %, то эта возмущающая сила не может "раскачать" систему, т.е. возникающие колебания будут иметь небольшую амплитуду.

При  возникает явление резонанса, при котором направление скорости движения постоянно совпадает с направлением действия возмущающей силы. Вследствие этого возмущающая сила работает очень эффективно и сильно "раскачивает" систему. Амплитуда

возникает явление резонанса, при котором направление скорости движения постоянно совпадает с направлением действия возмущающей силы. Вследствие этого возмущающая сила работает очень эффективно и сильно "раскачивает" систему. Амплитуда  при резонансе пропорциональна

при резонансе пропорциональна  , поэтому чем выше демпфирование, тем меньше прогибы при резонансе.

, поэтому чем выше демпфирование, тем меньше прогибы при резонансе.

Ясно, что чем сильнее колеблется система, тем большие напряжения появляются в ее деталях и тем больше вероятность усталостных поломок. Поэтому в турбинах стараются избегать резонанса либо путем изменения характеристик системы, т.е. частоты собственных колебаний, либо путем изменения частоты возмущающих сил.

1.3.2.2. Виды колебаний рабочих лопаток. Усталостные поломки рабочих лопаток возникают только при интенсивной вибрации.

Различают три основных вида колебаний лопаток: свободные, вынужденные и самоподдерживающиеся.

Свободные колебания – это колебания, которые происходят без воздействия на лопатку каких–либо активных сил. При наличии сил сопротивления интенсивность свободных колебаний уменьшается, и они со временем исчезают. Поэтому с точки зрения возможности вызвать поломку турбинных лопаток свободные колебания не представляют опасности. Однако закономерности свободных колебаний позволяют судить о поведении конструкции при других видах колебаний. В частности, в этой связи особое значение приобретает такая характеристика колеблющейся конструкции, как упомянутый выше логарифмический декремент колебаний  , определяющий скорость затухания свободных колебаний вследствие рассеяния энергии.

, определяющий скорость затухания свободных колебаний вследствие рассеяния энергии.

Вынужденные колебания – это колебания, возникающие вследствие периодического действия внешних активных (возмущающих) сил. Они являются основной причиной усталостных поломок рабочих лопаток.

Самоподдерживающиеся колебания (автоколебания) могут возникнуть и при отсутствии в системе периодических возмущающих сил. Этот вид колебаний характерен для длинных рабочих лопаток последних ступеней паровых турбин при работе в режимах малых объемных пропусков пара.

1.3.2.3. Вынужденные колебания рабочих лопаток. Интенсивность вынужденных колебаний определяется тремя основными факторами:

1) близостью колеблющейся системы к состоянию резонанса;

2) амплитудой возмущающих сил;

3) демпфированием в системе.

Любая механическая система обладает набором вибрационных характеристик – тонов колебаний. Каждый тон – это совокупность собственной частоты и главной формы колебаний.

Наиболее просто объяснить эти характеристики можно при рассмотрении свободных колебаний.

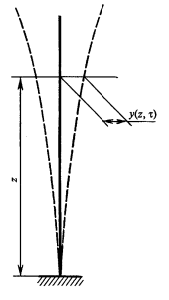

В общем случае прогиб  лопатки при свободных колебаниях в зависимости от времени

лопатки при свободных колебаниях в зависимости от времени  и координаты

и координаты  (рис. 1.6) для лопатки постоянного сечения определяется соотношением:

(рис. 1.6) для лопатки постоянного сечения определяется соотношением:

, (1.2.)

, (1.2.)

т.е. прогиб лопатки в некоторой точке  представляет собой сложение бесчисленного числа косинусоид, каждая из которых имеет свою частоту

представляет собой сложение бесчисленного числа косинусоид, каждая из которых имеет свою частоту  , свою начальную фазу

, свою начальную фазу  , свою начальную амплитуду

, свою начальную амплитуду  и свою амплитуду:

и свою амплитуду:

, (1.3.)

, (1.3.)

убывающую во времени по закону экспоненты (величина  характеризует сопротивление колебаниям лопатки).

характеризует сопротивление колебаниям лопатки).

| Рис. 1.6. Перемещение сечений рабочей части лопатки при колебаниях |

Аналогичным образом, в некоторый момент времени  форма прогиба лопатки определяется наложением функций

форма прогиба лопатки определяется наложением функций  с весовыми коэффициентами:

с весовыми коэффициентами:

, (1.4.)

, (1.4.)

Функции  и числа

и числа  зависят от размеров лопатки, ее формы, условий закрепления на диске, наличия бандажа и проволочных связей, т.е. являются характеристиками системы лопатка — диск и не зависят от того, колеблются лопатки или нет. Функции

зависят от размеров лопатки, ее формы, условий закрепления на диске, наличия бандажа и проволочных связей, т.е. являются характеристиками системы лопатка — диск и не зависят от того, колеблются лопатки или нет. Функции  называют главными формами, а числа

называют главными формами, а числа  – собственными частотами лопаток.

– собственными частотами лопаток.

Как видно из соотношения (1.2), частота  имеет размерность рад/с, т.е. она показывает число радиан в единицу времени. Поэтому ее называют круговой частотой. Если в единицу времени происходит

имеет размерность рад/с, т.е. она показывает число радиан в единицу времени. Поэтому ее называют круговой частотой. Если в единицу времени происходит  полных колебаний, измеряемых, как известно в герцах (Гц), то

полных колебаний, измеряемых, как известно в герцах (Гц), то

Собственные частоты и главные формы всегда "выступают в паре", т.е.  собственной частоте соответствует вполне определенная

собственной частоте соответствует вполне определенная  главная форма. Совокупность собственной частоты и главной формы называется тоном колебаний.

главная форма. Совокупность собственной частоты и главной формы называется тоном колебаний.

Тон колебаний, имеющий самую низкую собственную частоту, называют первым тоном, следующую – вторым тоном и т.д. Рабочая лопатка имеет бесчисленное множество собственных частот, однако для обеспечения ее вибрационной надежности, как правило, достаточно знать только несколько первых значений.

Хотя, как уже подчеркивалось, главные формы и собственные частоты не зависят от того, колеблется лопатка или нет, на практике можно создать свободные колебания соответствующей формы. Если, например, установленную на диске лопатку предварительно изогнуть так, чтобы форма ее изгиба соответствовала в любом масштабе  главной форме, а затем лопатку мгновенно и без ускорения отпустить, то она будет колебаться по

главной форме, а затем лопатку мгновенно и без ускорения отпустить, то она будет колебаться по  главной форме с

главной форме с  собственной частотой. При этом прогиб лопатки будет определяться формулой:

собственной частотой. При этом прогиб лопатки будет определяться формулой:

, (1.5.)

, (1.5.)

Собственные частоты необходимо знать для того, чтобы определить возможность возникновения резонанса, а главные формы – форму прогиба лопатки при нем.

Резонансом называется явление совпадения частоты возмущающей силы и собственной частоты колебаний лопатки. При резонансе форма изгиба лопатки при колебаниях всегда совпадает с соответствующей главной формой.

Резонансные колебания – основная причина усталостных поломок лопаток. Для того чтобы установить, может или не может возникнуть резонанс, надо знать собственные частоты лопаток, т.е. числа рк, и частоты возмущающих сил.

Собственные частоты лопаток зависят от многих факторов: материала лопатки, жесткости, т.е. сопротивления изгибу, плотности набора на рабочем колесе, наличия проволочных связей и бандажа, частоты вращения. Поэтому, если в условиях эксплуатации лопатки теряют бандаж или проволоку, если ослабляется посадка на диске, то лопатки приобретают другую частоту вращения. При этом действует простое правило: если конструкция облопачивания становится более жесткой, то частота собственных колебаний конструкции увеличивается и наоборот.

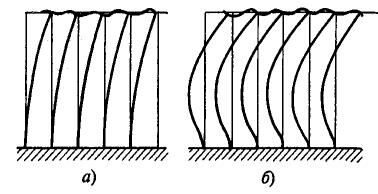

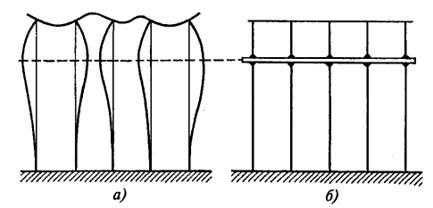

При перевязке рабочих лопаток в пакеты с помощью бандажа возможны несколько видов колебаний.

Во–первых, возможны колебания типа А (рис. 1.7, а, б), при которых рабочие лопатки пакета колеблются синхронно и синфазно в плоскости колеса, т.е. с одинаковой частотой и одновременным достижением всеми ее сечениями максимального прогиба, недеформированного состояния и т.д. Примерно такие же формы колебаний имеет и единичная лопатка, не перевязанная бандажом. Однако численное значение собственных частот колебаний пакетов будет отличаться от собственных частот отдельных лопаток.

Рис. 1.7. Формы колебаний пакета лопаток:

а – тип Ао; б – тип А1

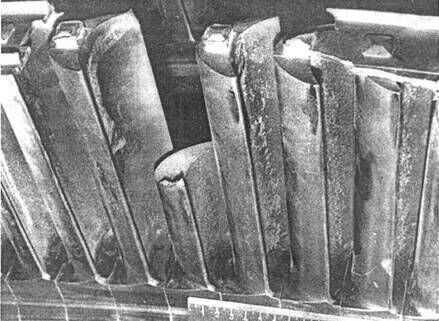

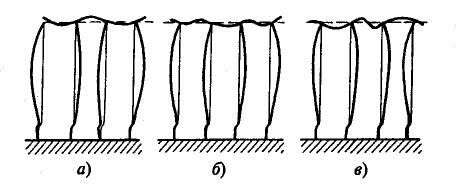

Во–вторых, появляются формы типа В (рис. 1.8, а, б, в), или внутрипакетные колебания, при которых рабочие лопатки пакета смещаются в плоскости колеса несинхронно и несинфазно, причем вершины лопаток практически не смещаются, а только несколько поворачиваются.

Рис. 1.8. Внутрипакетные формы колебаний лопаток (тип В0)

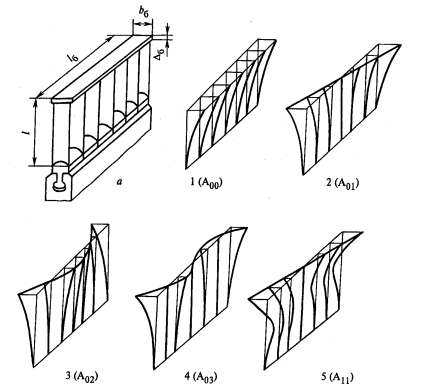

В–третьих, появляются изгибно–крутильные колебания (рис. 1.9), при которых происходит смещение бандажа в плоскости оси турбины, а сами лопатки в общем случае изгибаются и закручиваются. Первая форма А00 соответствует форме осевых колебаний пакета лопаток, вторая А01 – колебаниям при одном узле на бандаже, но без узлов на лопатке и т.д. Форме А11 соответствует по одному узлу на бандаже и на лопатках.

Рис. 1.9. Изгибно–крутильные формы колебаний пакета лопаток:

а – пакет лопаток; 1–5 – формы колебаний

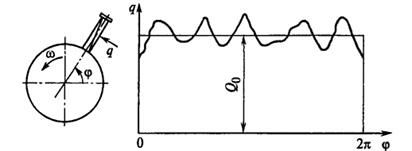

Таким образом, облопачивание на колесе имеет бесчисленное множество собственных частот и главных форм колебаний. Но сами колебания возникают только при воздействии на систему сил, изменяющихся во времени. Теоретическое рассмотрение и экспериментальные исследования показывают, что при вращении на конкретную лопатку действует переменная аэродинамическая сила q, зависящая от угла поворота лопатки φ (рис. 1.10).

Рис. 1.10. Изменение силы, действующей со стороны парового потока на рабочую лопатку в процессе ее поворота на 1 оборот

Ее характерная особенность – строгая периодичность, определяемая одним оборотом колеса. Возникновение неравномерной аэродинамической нагрузки связано со многими причинами, главными из которых являются следующие.

1. Неодинаковость каналов сопловой решетки (технологическая неоднородность), вследствие которой поток из ее различных каналов выходит с разной скоростью и под различными углами α1. Поэтому каждая конкретная лопатка, вращаясь и проходя за различными сопловыми каналами, будет испытывать различную нагрузку. Эта нагрузка периодическая и поэтому ее можно представить в виде бесконечной суммы членов:

. (1.6)

. (1.6)

Каждый член этого ряда называется гармоникой возмущающей силы. Величины  и

и  – относительными амплитудами гармоник, величина

– относительными амплитудами гармоник, величина  – кратностью гармоники.

– кратностью гармоники.

В этих соотношениях  – это средняя нагрузка за время одного оборота колеса (рис. 1.10). Она создает постоянный во времени изгиб рабочей лопатки, на фоне которого происходят ее колебания. Относительные амплитуды гармоник возмущающих

– это средняя нагрузка за время одного оборота колеса (рис. 1.10). Она создает постоянный во времени изгиб рабочей лопатки, на фоне которого происходят ее колебания. Относительные амплитуды гармоник возмущающих  и

и  сил уменьшается по мере увеличения номера

сил уменьшается по мере увеличения номера  гармоники. При существующей технологии производства диафрагм реальную опасность представляют только первые шесть гармоник (точнее – кроме первой), в которой величины

гармоники. При существующей технологии производства диафрагм реальную опасность представляют только первые шесть гармоник (точнее – кроме первой), в которой величины  и

и  не могут быть определены с большой точностью, так как они зависят от конкретного исполнения диафрагмы. Приближенно можно считать что

не могут быть определены с большой точностью, так как они зависят от конкретного исполнения диафрагмы. Приближенно можно считать что  .

.

Частным случаем технологической неоднородности сопловых решеток может считаться нарушение потока пара в зоне разъема диафрагмы из–за несовпадения частей разрезанных профилей, расположенных в верхней и нижней половинах диафрагмы, из–за недостаточной плотности горизонтального разъема диафрагмы, при которой струи пара проходят по горизонтальному разъему. В этом случае в возникающей возмущающей силе наибольшую амплитуду будет иметь гармоника с номером  .

.

2. Неодинаковость параметров пара по окружности перед или за ступенью, вследствие которой усилия, действующие со стороны пара на некоторую рабочую лопатку, оказываются разными при различных углах поворота колеса φ. Чаще всего неодинаковость параметров по окружности возникает в зонах подвода и отбора пара через патрубки, где соответственно давление пара больше или меньше. И в этом случае амплитуда гармоник возмущающих сил также быстро убывает с увеличением их номера.

3. Парциальный подвод пара, характерный в основном для регулирующих ступеней. В этом случае амплитуда возмущающих сил особенно велика, так как конкретная лопатка то попадает под действие полного аэродинамического усилия в активной дуге подвода, то нагрузка с нее полностью снимается в зоне, где пар не подводится. Верхняя оценка относительной амплитуды возмущающей силы при парциальном подводе:

.

.

Из этого соотношения видно, что первая гармоника составляет 64 %, от полного статического усилия, вторая 32 % и т.д., т.е. интенсивность возбуждения, вызванная парциальным подводом пара весьма значительна.

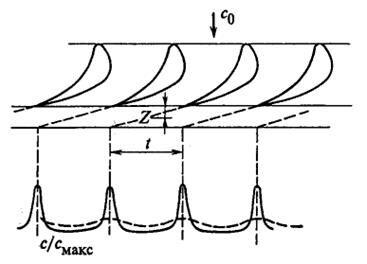

4. Неравномерность потока пара вдоль окружности сопловой решетки из–за наличия выходных кромок и кромочных следов (рис. 1.11). В зоне выходной кромки, в зависимости от ее ширины наблюдается "провал" скоростей потока и соответственно усилия, действующего на рабочие лопатки.

Рис. 1.11. Изменение силы струй пара, вытекающих из сопл, вдоль окружности в зависимости от расстояния от сопловой решетки:

сплошные - z = 0,1t; штриховые - z = 1,8t

В большинстве практических случаев нет необходимости определять амплитуды, а достаточно знать только частоты возмущающих сил, с тем, чтобы исключить резонанс и возможность интенсивных колебаний даже при значительных возмущающих силах.

Частота возмущающих сил, вызванных технологической и конструктивной неравномерностью, видна из соотношения (1.6) с учетом того, что φ= ωt. Так как в свою очередь ω=2πn, где n – частота вращения, то частота рассматриваемых возмущающих сил составит, Гц:

, (1.7)

, (1.7)

где k = 1,2, ..., ∞.

Таким образом, частоты этих возмущающих сил в турбине заранее известны, и они кратны частоте вращения.

Частота возмущающих сил, вызванная кромочными следами, также заранее известна и равна:

, (1.8)

, (1.8)

где zс – число сопл в сопловой решетке. На практике имеет значение только первая гармоника (k = 1). В этом случае .

.

Таким образом, в общем случае частоты возмущающих сил, действующих в ступени турбины, при фиксированной частоте вращения представляют собой дискретный спектр с шагом п. Если, например, частота вращения турбоагрегата составляет π = 50 об/с, то частоты возмущающих сил вполне определенны и равны 50, 100, 150, 200 Гц и т.д. до бесконечности.

Однако не все возмущающие силы опасны. Опасными они являются тогда, когда, во–первых, наблюдается резонанс, т. е. их совпадение с частотой собственных колебаний, во–вторых, когда амплитуда возмущающих сил достаточно велика, и, в–третьих, когда сопротивление колебаниям (демпфирование) мало. Можно, например, показать, что возмущающая сила первой кратности с частотой  не опасна, поскольку вращающаяся рабочая лопатка имеет частоту собственных колебаний

не опасна, поскольку вращающаяся рабочая лопатка имеет частоту собственных колебаний  и резонанса не возникает. С увеличением номера k амплитуды гармоники возмущающих сил быстро убывают, и поэтому реально опасными являются возмущающие силы с частотой со второй по шестую кратность включительно. Последующие гармоники возмущающей силы имеют малые амплитуды и поэтому не опасны.

и резонанса не возникает. С увеличением номера k амплитуды гармоники возмущающих сил быстро убывают, и поэтому реально опасными являются возмущающие силы с частотой со второй по шестую кратность включительно. Последующие гармоники возмущающей силы имеют малые амплитуды и поэтому не опасны.

Опасной затем оказывается гармоника с частотой  , возбуждаемая кромочными следами.

, возбуждаемая кромочными следами.

Как уже указывалось, если амплитуда возбуждающих сил, действующих на рабочие лопатки, известна, то можно определить и напряжения, действующие в ее сечениях. Для выяснения основных факторов, от которых зависит амплитуда σа динамических (изменяющихся во времени) напряжений при резонансе кратности k=5, приведем формулу для напряжений в рабочих лопатках, связанных бандажом в пакеты:

(1.9)

(1.9)

где σст – статическое (постоянное во времени) напряжение изгиба в корневом сечении свободной лопатки (без бандажа) под действием нагрузки Q0, которая определяется без особого труда; η – логарифмический декремент колебаний; χ – пакетный множитель; Сs – коэффициент, зависящий от тона колебаний при резонансе:

| Тон колебаний | А0 | В0 | А1 | А2 |

| Коэффициенте Сs | 0,444 | 0,112 | 0,040 | 0,008 |

Из приведенных данных видно, сколь быстро убывают напряжения при резонансе с ростом тона колебаний, что еще раз подчеркивает то обстоятельство, что не все, а только первые тона колебаний опасны.

Пакетный множитель определяется соотношением:

, (1.10)

, (1.10)

где zл – число рабочих лопаток на колесе; т – число лопаток в пакете. Пакетный множитель показывает во сколько раз возмущающая сила, действующая на рабочую лопатку в пакете, меньше, чем сила, действующая на ту же лопатку, но установленную изолировано. Это означает, что отрыв бандажа на пакете лопаток, даже если он не вызвал немедленных разрушений, является предвестником последующего разрушения лопаток от усталости.

Из соотношения (1.9) хорошо видно, что амплитуда динамических напряжений при резонансе прямо пропорциональна интенсивности возмущающей силы и постоянным статическим напряжениям и обратно пропорциональна демпфированию. Некачественный набор лопаток на колесе при ремонте, перестройка системы парораспределения, разрушение демпферных проволок также приводят к росту динамических напряжений в лопатках.

Пример 1.1. Определить динамические напряжения в рабочих лопатках пакета, работающего в условиях резонанса по тону А0, установленного на колесе с полным подводом пара. Частота собственных колебаний пакета 764,8 Гц, частота вращения п = 50 об/с. Число лопаток на колесе zл = 160, число лопаток в пакете т = 10. Декремент колебаний η = 0,02. Разброс частот пакетов на колесе Δ = 5 %. Статические напряжения изгиба δст = 30 МПа.

Минимальные и максимальные значения собственных частот пакетов на колесе:

Гц;

Гц;

Гц.

Гц.

Следовательно, вероятно, на колесе имеются пакеты с частотами от 726,6 до 803,0 Гц. Пакеты с собственными частотами 750 и 800 Гц будут работать в резонансе, кратность которых k1 = 750/50 = 15 и k2= 16. Решим задачу для k1 = 15.

Пакетный множитель определяем по формуле (16.10):

.

.

Так как Сs= С1 = 0,444, то, принимая хs= 0,045, получаем:

МПа.

МПа.

Пример 1.2. Определить динамические напряжения для примера 1.1 в случае отрыва бандажа.

При отрыве бандажа пакетный множитель равен единице, и тогда σа = 13,2/0,07 = 188,6 МПа. Таким образом, при потере бандажа в условиях эксплуатации динамические напряжения возрастают более чем в 14 раз, что представляет несомненную опасность.

1.3.3. Поведение материала под действием

переменных напряжений

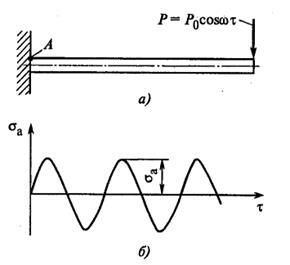

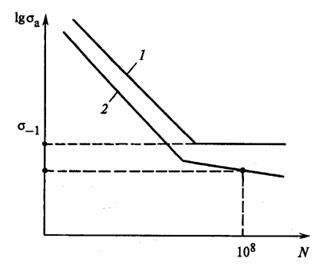

Если к некоторому образцу (рис. 1.12) приложить симметричную знакопеременную нагрузку, то, спустя определенное число циклов N, образец разрушится вследствие усталости. Если провести испытания достаточно большого числа образцов при различных амплитудах напряжений σа, то можно получить кривую усталости (рис. 1.13), связывающую σа и разрушающее число циклов N.

Рис. 1.12. Схема испытаний образца при симметричном цикле нагружения

а – схема нагружения; б – изменение напряжений в точке А во времени

Рис. 1.13. Кривые усталости материала при симметричном цикле нагружения

1 – существование физического предела усталости; 2 —–ограниченный предел усталости

Обычно при построении кривой усталости в двойных логарифмических или полулогарифмических координатах обнаруживается ее излом. Если правая от точки излома ветвь кривой усталости горизонтальна, то напряжение σ–1, соответствующее точке излома, называется пределом выносливости при симметричном цикле. При напряжениях σа < σ–1 усталостного разрушения материала не происходит.

Во многих случаях правая ветвь кривой усталости не горизонтальна, и наблюдается непрерывное увеличение N с уменьшением σа. В частности, сам наклон может зависеть от температуры испытаний.

Тогда испытания проводят, например, на базе 108 циклов и говорят об ограниченном пределе выносливости, – той амплитуде напряжений, которая соответствует заданной циклической долговечности 108 циклов.

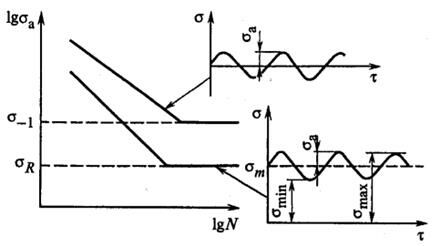

Рис. 1.14. Кривые усталости материала при симметричном и асимметричном циклах нагружения

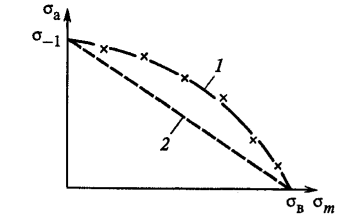

Для рабочих лопаток турбин характерно асимметричное нагружение, при котором переменные вибрационные напряжения сравнительно небольшой амплитуды σа реализуются на фоне достаточно высоких средних напряжений σm, вызванных вращением и изгибом от аэродинамической нагрузки (рис. 1.10). Отношение минимальных напряжений σmin к максимальным σmax (рис. 1.14) в цикле нагружения называется коэффициентом асимметрии цикла Rσ. В частности, для симметричного цикла Rσ = –1 и именно этим определяется обозначение предела усталости σ–1. Нагружение рабочих лопаток турбин характеризуется положительной асимметрией цикла, которая снижает сопротивление усталости. Влияние асимметрии устанавливается для каждого материала экспериментально и представляется в виде диаграммы предельных амплитуд цикла (рис. 1.15), по оси абсцисс которой откладывают среднее напряжение σm, а по оси ординат – амплитуду напряжений σа. Сама кривая является геометрическим местом точек заданной 1 усталостной долговечности. В частности, для случая отсутствия разрушения кривая будет проходить через точки σа = σ–1 и σm = σв,

где σв – предел прочности. Зона, расположенная под кривой, является областью неразрушения, выше ее – зоной разрушения. Диаграмма может быть аппроксимирована подходящим аналитическим выражением. Проще всего использовать предположение о линейной связи σа и σm для диаграммы (см. штриховую линию 2 на рис.1.15):

. (1.11)

. (1.11)

Смысл последнего соотношения очевиден: если на лопатку действует большая нагрузка от центробежных сил, то "запас" для усталостной нагрузки уменьшается.

При неизвестном пределе усталости можно считать σ–1 = 0,5 σв.

Рис. 1.15. Диаграмма предельных состояний материала

Пример 1.3. При нормальной работе амплитуда напряжений в рабочей лопатке последней ступени составляет σа = 40 МПа, напряжение растяжения σm = 400 МПа. Оценить опасность этих значений напряжений, если предел прочности стали σв = 730 МПа. Имеем σm / σв = 0,55, а σа / σ–1 = σа /(0,5 σв) = 40/365 = 0,11. Тогда:

,

,

что создает определенный запас по разрушению, и поэтому напряжения не представляют опасности.

Пример 1.4. Определить опасность резонанса для предыдущего примера, если переменная составляющая напряжений из–за потери бандажа возрастает в 6 раз.

В этом случае σа / σ–1= 0,66 и

,

,

что приведет к усталостному разрушению.

В зонах резкого изменения формы, например, перехода рабочей части лопатки к полке хвостовика или интегрального бандажа, на кромках отверстий, например, под скрепляющую или демпферную связь и т.д. возникает местное повышение напряжений, так называемая концентрация напряжений, последняя может значительно снижать усталостную долговечность.

1.3.4. Развитие трещин усталости и разрушение лопаток

Основой для суждения о надежности рабочих лопаток являются усталостные характеристики материала, получаемые экспериментально на образцах. Если исключить специальные исследования, то, как правило, предел выносливости определяется по числу циклов N, соответствующему моменту разделения образца на две части. Усталостная долговечность N включает в себя два разных, последовательно протекающих процесса.

Первый из них – это собственно усталость, при котором происходит процесс зарождения макротрещины. Число циклов, при котором обнаруживается макротрещина, зависит от точности приборов для ее обнаружения. Обычно за момент появления трещины принимают то число циклов Nт, при котором ее длина составляет 0,2–0,5 мм.

Второй период – это период развития трещины до критического значения, при котором происходит практически мгновенное разделение образца на две части. Число циклов Nж = N - Nт называют живучестью образца. Законы зарождения и развития трещины управляются различными механизмами, на которых мы остановимся ниже.

Аналогичные процессы зарождения и развития трещины происходят при циклическом нагружении и в рабочих лопатках, однако, их условия работы даже при одинаковых напряжениях будут значительно отличаться от условий работы образцов: они отличаются и размерами, и формой, и характером изменения напряжений по толщине и т.д. Поэтому простое использование результатов испытаний образцов для оценки надежности рабочих лопаток затруднительно. На этапе проектирования выход из создавшегося положения состоит в том, что в конструкции допускаются напряжения такие, чтобы материал работал при напряжениях ниже предела усталости с определенным запасом, и трещина не могла бы возникнуть. Тем не менее, опыт многочисленных поломок рабочих лопаток свидетельствует о том, что часто условия надежной работы не выполняются.

Для анализа причин поломок необходимо понимать основные закономерности внезапного хрупкого разрушения и процесса подрастания трещины до критического размера.

Ревизии лопаточного аппарата обнаруживают многочисленные лопатки с трещинами. Это говорит о том, что не всякая трещина приводит к обрыву рабочей лопатки. Возможность отрыва лопатки определяется условием:

, (1.12)

, (1.12)

где КIс – характеристика материала, называемая вязкостью разрушения, или критическим коэффициентом интенсивности, или вязкостью разрушения; КI – коэффициент интенсивности.

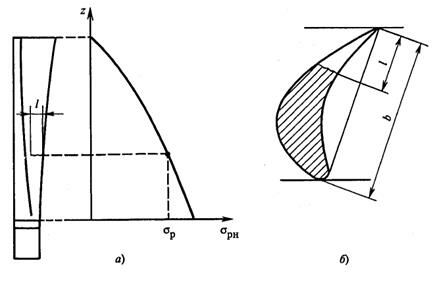

Для рабочей лопатки, в кромке которой образовалась трещина длиной l (рис. 1.16), коэффициент интенсивности подсчитывается по формуле:

, (1.13)

, (1.13)

где σр – напряжение растяжения в кромке лопатки; b – хорда лопатки.

Рис. 1.16. Распределение напряжений растяжения по высоте рабочей лопатки (а) и параметры трещины в лопатке (б)

Соотношения (2.12) и (2.13) определяют условие хрупкого отрыва рабочей части лопатки, расположенной выше трещины:

, (1.14)

, (1.14)

где lкр – критический размер трещины.

Пример 1.5. Определить критическую длину трещины в корневом сечении лопатки с хордой b = 160 мм, если напряжения растяжения в ней 400 МПа. Вязкость разрушения материала К1с = 57 МПа·м0,5.

Из соотношения (1.14) имеем:

.

.

Решая это уравнение методом подбора, находим lкр = 0,005 м = 5 мм. Таким образом, трещина длиной всего в 5 мм при рассмотренных условиях приводит к хрупкому отрыву лопатки. Этим определяется чрезвычайная опасность трещин.

Отношением lкр/b в соотношении (1.14) можно пренебречь и получить приближенное соотношение для определения lкр:

. (1.15)

. (1.15)

Видно, что при выбранном материале лопатки и фиксированной температуре критический размер трещины обратно пропорционален квадрату напряжений растяжения, действующих в сечении, где расположена трещина.

Пример 1.6. Вычислить критическую длину трещины в корневом сечении лопатки последней ступени, где σр = 250 МПа, принимая ее условие работы такими же, как и в предшествующем примере.

Имеем:

мм.

мм.

Пример 1.7. Приведем пример катастрофического разрушения мощной турбины, происшедшего вследствие появления трещин в рабочих лопатках и их отрыва. Во время работы турбины в месте перехода рабочей части лопатки к полке хвостовика образовались трещины (последние были обнаружены на многих соседних лопатках после аварии), однако обслуживающий персонал не подозревал об этом. Размер образовавшихся трещин не достиг критического, и турбина продолжала нормально работать. Внезапно из–за неисправности электрической части генератора в нем произошло короткое замыкание. Защита турбогенератора отключила его от сети, и при этом, естественно, произошел заброс частоты вращения, не опасный при нормальном состоянии рабочих лопаток, но совершенно недопустимый при наличии трещин. Напряженность лопаток возросла, кроме того, из–за возникающих крутильных колебаний валопровода. В результате произошел отрыв одной, а возможно, и нескольких рабочих лопаток последней ступени, масса каждой из которых около 13 кг. Внезапно появившийся небаланс вызвал интенсивнейшую вибрацию валопровода, тем более, что выбегающий ротор проходил через вторую критическую частоту вращения. Вибрация и возникшие в роторе динамические напряжения привели к хрупкому разрушению валопровода по нескольким сечениям и к тяжелейшей аварии с человеческими жертвами.

Живучестью детали называется число циклов, равное разности чисел циклов, соответствующих хрупкому разрушению и появлению трещины длиной 0,22–0,5 мм. Ясно, что чем больше живучесть, тем больше шансов не достичь состояния внезапного хрупкого разрушения.

Основой для оценки живучести конструкции является характеристика материала, представляющая собой зависимость скорости роста трещины и для конкретного материала от размаха коэффициента интенсивности  , где и

, где и  – соответственно максимальные и минимальные значения

– соответственно максимальные и минимальные значения  в цикле. Подобно усталости, нагружение можно характеризовать коэффициентом асимметрии по коэффициенту интенсивности.

в цикле. Подобно усталости, нагружение можно характеризовать коэффициентом асимметрии по коэффициенту интенсивности.

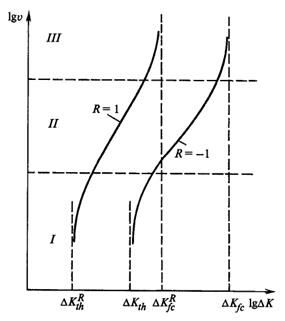

Типичная зависимость υ (ΔК) показана на рис. 1.17. Условно ее можно разделить на три.

Рис. 1.17. Зависимость скорости роста трещины от размаха коэффициента интенсивности и асимметрии цикла нагружения

В зоне II скорость развития трещины составляет 10–3–10–5 мм/цикл и описывается соотношением:

, (1.16)

, (1.16)

где С и п – константы материала, слабо зависящие от асимметрии цикла. Зона I характеризуется порогом развития трещины при симметричном цикле ΔКth. При ΔК < ΔКth скорость развития не превышает 10–8 мм/цикл и можно считать, что трещина не развивается. В зоне III скорость развития трещины быстро растет с увеличением ΔК и считается, что при некотором значении ΔКfс она становится бесконечно большой.

Особое значение имеет порог развития усталостной трещины ΔКth. Он зависит от многих факторов: от материала, его предела текучести, коэффициента асимметрии, размеров образца, частоты нагружения и т.д. Особенно сильное влияние оказывает асимметрия: если при симметричном цикле

ΔКth = 10—15 МПа·м0,5, то при К = 0 (пульсирующий цикл) ΔКth = 7–8 МПа·м0,5, а при большой асимметрии, характерной для рабочих лопаток, ΔКth = 2–3 МПа·м0,5.

Пример 1.8. Определить пороговый размер трещины в кромке рабочей лопатки, при котором начнется ее рост, для рабочей лопатки, рассмотренной в примере 1.3, если ΔКth = 3 МПа·м0,5.

Учитывая малый пороговый размер трещины по сравнению с хордой лопатки, из соотношения (1.15) будем иметь:

.

.

Тогда:

мм.

мм.

1.3.5. Предупреждение усталостных поломок рабочих лопаток

1.3.5.1. Материал лопаток. Возможность появления трещины усталости и ее развития до критического значения, как следует из приведенного выше анализа, определяется двумя основными факторами: накоплением повреждений в материале рабочей лопатки вследствие действия переменных напряжений и сопротивлением материала действию этих переменных напряжений. Усталостная поломка происходит тогда, когда резерв прочности материала исчерпывается. Отсюда следует, что имеется принципиально два различных способа борьбы с усталостными поломками:

1. Выбрать материал рабочих лопаток на стадии проектирования настолько прочным, чтобы гарантировать его неразрушение за срок эксплуатации.

2. Сконструировать турбину так и обеспечить такие режимы эксплуатации, чтобы исключить быстрое накопление повреждений и преждевременное разрушение материала, который выбран для изготовления ее лопаток.

Рассмотрим эти способы.

Выбор материала для рабочих лопаток, способ его получения и термообработка определяются большим количеством требований. Материал должен обладать высокими статической прочностью, пластичностью, ударной вязкостью, сопротивлением эрозии, технологичностью и т.д. Требование высокой усталостной прочности является только одним из них. К тому же многие из требований являются противоречивыми: например, повышение статической прочности приводит к снижению пластичности; мелкозернистая структура приводит к повышению статической прочности, но снижает сопротивление воздействиям при высокой температуре. Поэтому на практике при разработке материалов для рабочих лопаток приходится идти на компромисс. Именно этим объясняется ограниченное количество марок сталей для рабочих лопаток и медленный прогресс в их улучшении. Само собой разумеется, что при ремонтах недопустима замена материала рабочих лопаток.

Таким образом, реальным оказывается второй способ борьбы с усталостными поломками – снижением вибрационных напряжений в рабочих лопатках.

1.3.5.2. Пакетирование лопаток и установка скрепляющих проволок. При рассмотрении последствий колебания лопаток естественно возникает вопрос: а нельзя ли с помощью определенных конструктивных мер исключить колебания вообще? В частности, на эту мысль наводит рассмотрение выражения для пакетного множителя:

.

.

Действительно, если все лопатки колеса перевязать бандажом, то m = zл и χ = 0, т.е. никаких возбуждающих сил на колесо не действует и, следовательно, колебания невозможны. И это действительно так, но при целом ряде оговорок, для понимания которых необходимо четко уяснить механизм снижения напряжений в лопатках вследствие пакетирования.

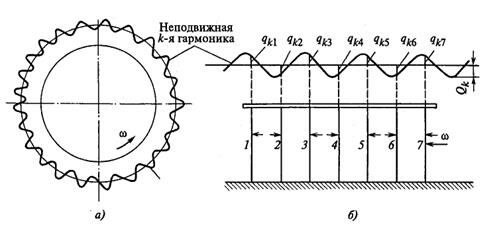

Выше отмечалось, что действующая на некоторую лопатку возмущающая сила всегда может быть разложена в тригонометрический ряд (1.6). Воздействие некоторой k–й гармоники на пакет лопаток можно представить себе следующим образом: за сопловым аппаратом "устанавливается" некоторая погонная нагрузка, изменяющаяся по закону косинуса (или синуса) qk = Qk соs(kωτ) (рис. 1.18, а), представляющая собой косинусоиду с числом k полных волн, имеющих амплитуду Qk.

Рис. 1.18. Механизм действия пакетного множителя на снижение возмущающей силы, действующей на лопатку в пакете

а – развертка гармоники возмущающей силы; б – силы, действующие на отдельные лопатки в пакете

Если лопатки не перевязывать в пакет, то периодически на любую лопатку будет действовать усилие Qk (k раз по направлению вращения и k раз против направления вращения). Если теперь перевязать лопатки в пакеты, например по 7 штук, как показано на рис. 1.18, б, и рассмотреть усилие, действующее на пакет лопаток в некоторый момент времени, то можно увидеть следующее. На некоторую лопатку, например 4, действует усилие qk4, направленное против вращения. Бандаж перераспределяет это усилие между всеми лопатками пакета равномерно и поэтому на каждую лопатку пакета от лопатки 4 передается усилие qk4/7. В этот же момент на лопатку 3 действует усилие qk3 в противоположную сторону. Таким образом, можно рассмотреть все рабочие лопатки пакета. Ясно, что в результате распределяющего действия бандажа усилие, действующее на некоторую рабочую лопатку в пакете, будет меньше, чем при изолированном расположении этой лопатки. Отношение максимальных значений сил для этих двух случаев и представляет собой пакетный множитель. Другими словами, можно сказать, что на пакете "располагается" некоторое число полных синусоид возмущающей силы, полуволны которых гасят друг друга, и в результате остается некоторый "избыток", не превышающий синусоиды. Этот "избыток" посредством бандажа распределяется между всеми лопатками пакета. Отсюда сразу следует два вывода.

1. Чем больше лопаток в пакете, тем меньше значение пакетного множителя χ. В частности, если все лопатки перевязать в единый пакет, то χ = 0, так как число полных синусоид возмущающей нагрузки будет целым.

2. Если число лопаток т в пакете таково, что на нем располагается целое число синусоид, т.е. нет "избытка" возмущающих сил, то тогда kт/zл – целое число и χ = 0.

Пример 1.9. Выбрать число лопаток в пакете, если на колесе расположено zл = 100 лопаток, а кратность возмущающей силы k = 25.

Пакетный множитель χ =0, если:

,

,

где i - целое число. Отсюда т = 4i, т.е. χ= 0 при числе лопаток в пакете 4, 8, 12, вплоть до 100.

Следует подчеркнуть, что число лопаток в пакете определяется не только стремлением получить малое значение χ, но и другими факторами. Например, при перевязке всех лопаток колеса (на круг) χ = 0, но трудно обеспечить свободное расширение бандажа и лопаток при резких изменениях температуры в проточной части при изменениях режима работы турбины. Это приводит к появлению температурных напряжений и в бандаже, и в лопатках, циклическое повторение которых грозит появлением трещин. При большом числе лопаток в пакете трудно изготовить бандажную ленту с необходимой точностью с тем, чтобы во время сборки не вызывать в соединении монтажных напряжений.

"Настройка" пакетного множителя относится только к конкретной кратности возмущающей силы. Если вернуться к только что рассмотренному примеру и принять, что частота вращения колеса п = 50 об/с, то кратность k = 25 соответствует частоте собственных колебаний f = kп = 25 · 50 = 1250 Гц. При разбросе собственных частот колебаний на колесе Δ = 10%, кратность возмущающих сил составляет k = 23; 24; 25; 26 и 27. Выбрав число лопаток в пакете, кратное четырем, можно получить χ = 0 для кратности k = 25, но для других кратностей χ > 0.

Далее, смысл пакетирования состоит в перераспределении "избытка" возмущающей силы посредством бандажа. Поэтому пакетирование снижает напряжения в лопатках только при синхронно–синфазных колебаниях (типа А). При наличии возмущающих сил, частоты которых вызывают колебания других форм (типа В или изгибно–крутильных колебаний), пакетирование не приводит к выравниванию усилий между лопатками с помощью бандажа.

При колебаниях типа В используется другой способ борьбы, основанный на их специфике: при колебаниях типа В бандаж почти неподвижен, а лопатки колеблются в разных фазах (рис. 1.19, а). Поэтому, если пакет прошить проволокой в зоне максимальных прогибов при колебаниях (рис. 16.1, б) и припаять проволоку к лопаткам, то колебания типа В0 станут невозможными. При этом могут остаться возможными колебания типа В1; но поскольку их частота выше, чем тона В0, то они могут оказаться уже неопасными. Если же и их необходимо ликвидировать, то можно установить в нужном месте второй ряд проволок и т.д. Следует только иметь в виду, что установка проволок в проточной части всегда снижает КПД ступени, поэтому их по возможности следует избегать и обеспечивать низкий уровень колебаний другими средствами.

Рис. 1.19. Ликвидация внутрипакетных колебаний прошивкой связующей проволокой

1.3.5.3. Отстройка рабочих лопаток от резонанса. Опасность вибрационной поломки возникает только при работе лопаток в условиях резонанса или вблизи него. Мерой отличия круговой частоты возмущающей силы Ω от круговой частоты собственных колебаний лопатки р выступает их отношение α = Ω/р. Влияние отношения α на напряжения характеризуется динамическим коэффициентом:

, (1.17)

, (1.17)

Если возмущающая сила прикладывается очень медленно, т.е. статически (Ω → 0), то α → 0 и тогда λ = 1. По мере роста частоты возмущающей силы λ растет, достигая максимума при α = 1:

, (1.18)

, (1.18)

т.е. при резонансе напряжения обратно пропорциональны логарифмическому декременту колебаний.

Влияние отклонения от резонанса легко оценить: даже при отклонении от резонанса на 0,5 % при η = 0,02 динамическое воздействие падает почти вдвое, т.е. при малом демпфировании наблюдается ярко выраженный максимум. При увеличении демпфирования максимальное значение λ уменьшается, а сам максимум "смазывается", но все–таки отстройка от резонанса даже на несколько процентов уменьшает динамические напряжения в несколько раз.

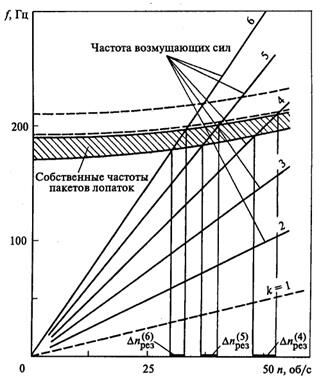

Рис. 1.20. Вибрационная диаграмма для пакета лопаток

Выше отмечалось, что имеются две группы возмущающих сил. Частота первой из них кратна частоте вращения. Наглядное изображение условия возникновения резонанса с возмущающими силами этой группы дает вибрационная диаграмма (рис. 1.20), представляющая собой графическое изображение условия резонанса. Поскольку значения частот пакетов рабочих лопаток на колесе всегда имеют некоторый естественный разброс, связанный с их изготовлением, то частоты лопаток изобразятся заштрихованной полосой, повышающейся с частотой вращения. Частоты возмущающих сил линейно зависят от частоты вращения турбины. Поэтому они для различных кратностей k изображаются прямыми линиями, выходящими из начала координат. Пересечение каждого из лучей с полосой динамических собственных частот образует резонансную зону  соответствующую кратности возмущающих сил k. При работе турбины на частотах вращения внутри резонансной зоны будет наблюдаться резонанс. Луч для k = 1 проведен штриховой линией, так как он никогда не может пересечь полосу частот.

соответствующую кратности возмущающих сил k. При работе турбины на частотах вращения внутри резонансной зоны будет наблюдаться резонанс. Луч для k = 1 проведен штриховой линией, так как он никогда не может пересечь полосу частот.

Если частота вращения турбины будет находиться в области резонансных частот, то при проектировании хорду рабочих лопаток подбирают так, чтобы не было резонанса: между рабочей частотой вращения np и ближайшей резонансной частотой вращения npез должен быть определенный запас. Увеличение хорды поднимает полосу собственных частот пакетов вверх (см. полосу, ограниченную штриховыми линиями на рис. 1.20) и наоборот. Передвигая зону резонансных частот можно уйти от номинальной частоты вращения и исключить на ней резонанс.

Рабочие лопатки необходимо обязательно отстраивать не только от воздействия возмущающих сил первых шести кратностей , но и от кромочных следов, частота которых

, но и от кромочных следов, частота которых  . Опасность разрушения существует тогда, когда может возникнуть резонанс по тонам А0, В0 и А1.

. Опасность разрушения существует тогда, когда может возникнуть резонанс по тонам А0, В0 и А1.

Следует обратить внимание на то, что отстройка от резонанса при проектировании выполняется в соответствии с ГОСТ или отраслевыми стандартами. В этих документах часто не предусматривается отстройка от резонанса от действия возмущающих сил высоких кратностей (k = 7, 8), от кромочных следов с частотой  и

и  , от изгибно–крутильных форм колебаний, хотя часто именно они являются причиной поломок, особенно на головных недостаточно освоенных образцах турбин.

, от изгибно–крутильных форм колебаний, хотя часто именно они являются причиной поломок, особенно на головных недостаточно освоенных образцах турбин.

Необходимо подчеркнуть, что отстройка лопаток – это очень деликатная операция и выполнять ее могут только турбинные заводы или организации, имеющие лицензию. Поэтому какая–либо "самодеятельность" при ремонте и какие–либо отступления от формы лопатки, материала, условий закрепления на колесе, конструкции бандажа должны быть, безусловно, исключены. Отступление от этого требования может привести не только к разрушению лопаток, но и к тяжелой аварии всей машины.

1.3.5.4. Демпфирование колебаний. Хотя на этапе проектирования облопачивание всегда стремятся спроектировать так, чтобы исключить резонанс, это удается не всегда.

Прежде всего, отстройку можно выполнить только для определенной частоты вращения, обычно рабочей. Но в процессе повышения частоты при пуске или ее снижении валопровод турбины проходит, а иногда и работает ограниченное время на резонансных частотах. Эти резонансы иногда называют "проходными". Накопление повреждений при прохождении резонансов зависит от скорости изменения частоты вращения и демпфирования.

Другой пример: лопатки, имеющие высокую частоту собственных колебаний, практически отстроить от резонанса невозможно. Действительно, если средняя частота собственных колебаний пакета равна fср, разброс собственных частот Δ, а частота вращения n, то условие возможности отстройки от резонанса:

.

.

Отсюда следует соотношение:

.

.

Предельно допустимый разброс частот лопаток составляет Δ = 8 %. Это означает, что при п = 50 об/с возможна отстройка рабочих лопаток, частоты которых меньше 312 Гц. Можно сделать и другую оценку. Возмущающие силы при кратности k > 6 в большинстве случаев не опасны. Это соответствует средней частоте собственных колебаний fср = 300 Гц. Для этого разброс не должен превышать значения:

%.

%.

Таким образом, резонансные колебания – часто неизбежное явление, и задача состоит в том, чтобы обеспечить надежную работу и в условиях резонанса. Одним из мероприятий по снижению динамических напряжений в рабочих лопатках является демпфирование. Как видно из соотношения (1.9), динамические напряжения при резонансе обратно пропорциональны декременту колебаний η. В свою очередь, значение фактического декремента колебаний определяется рассеянием энергии в материале рабочей лопатки, характеризуемой декрементом колебаний ηм, и рассеянием энергии в связях и соединениях: между хвостовиком и ободом диска, между торцом лопатки и приклепанным бандажом, между лопаткой и проволочной связью, свободно вставленной в отверстие лопатки (демпферная связь). Это демпфирование определяет значение конструкционного декремента ηк. Таким образом:

η=ηм + ηк.

Декремент ηм зависит от марки материала и амплитуды напряжений σа, температуры, термообработки, предела текучести и других характеристик. Лопаточные стали, особенно стали, содержащие 13 % хрома, обладают высокими значениями декремента по сравнению, например, с материалами роторов (низколегированными сталями). Декремент колебаний в материале составляет 1–2,5 %.

Значение конструкционного декремента колебаний ηк также зависит от множества факторов: от уровня напряжений, силы контакта между трущимися поверхностями, размеров соединений и т.д. В целом декремент конструкционного демпфирования в несколько раз больше, чем коэффициент демпфирования в материале.

1.3.5.5. Уменьшение статических напряжений изгиба. При невозможности отстроить рабочие лопатки от резонанса и после принятия всех возможных мер по уменьшению действующих сил (пакетирование лопаток), по снижению напряжений путем демпфирования, единственной возможной мерой обеспечения надежности рабочих лопаток является, как видно из формулы (1.9), снижение статических напряжений изгиба. Необходимость такой меры обусловлена и тем, что как определение возмущающих сил, так и коэффициентов демпфирования в настоящее время не может быть выполнено с достаточной точностью. Именно этим объясняется низкий уровень допустимых напряжений на изгиб, особенно для ступеней с парциальным подводом.

1.3.5.6. Причины усталостных поломок рабочих лопаток в условиях эксплуатации и их предупреждение. Все рабочие лопатки паровых турбин можно разделить на две группы.

К первой группе относятся низкочастотные лопатки, частота которых менее 300 Гц. Такие лопатки обязательно отстраиваются от резонанса с возмущающими силами частоты  , где k = 2, 3, ..., 6. Возмущающие силы частоты

, где k = 2, 3, ..., 6. Возмущающие силы частоты  для таких лопаток не представляют опасности.

для таких лопаток не представляют опасности.

Ко второй группе относятся высокочастотные лопатки, которые не могут быть отстроены от резонанса с возмущающими силами частоты  (да в этом и нет необходимости); зато эти лопатки обязательно отстраиваются от резонанса с возмущающими силами частоты

(да в этом и нет необходимости); зато эти лопатки обязательно отстраиваются от резонанса с возмущающими силами частоты  .

.

Разрушение рабочих лопаток первой группы от усталости чаще всего связано с возникновением резонанса, на работу в условиях которого не рассчитывалась лопатка. Это возникает в следующих случаях:

1) при реализации в условиях эксплуатации резонансов таких форм, на которые лопатки не рассчитывались при проектировании. Это, например, изгибно–крутильные колебания пакетов, при которых обычно сначала возникают трещины в углах отверстий под шипы, или резонансные колебания кратностей, выше 6–й, возникающие в тех случаях, когда возмущающие силы таких кратностей имеют повышенную амплитуду. Такие резонансы обычно характерны для головных образцов турбин. Их выявление часто оказывается довольно сложной задачей. Внесение соответствующих изменений в конструкцию позволяет избежать таких резонансных поломок в последующих модификациях турбин;

2) при изменениях частоты собственных колебаний лопаток в процессе монтажа, ремонта и эксплуатации из–за:

а) изменения профиля лопатки вследствие эрозионного износа, что приводит к изменению собственных частот;

б) изменения условий закрепления лопатки в хвостовом соединении, в соединении лопатки с шипом и в проволочных связях. Во всех этих случаях жесткость пакетов уменьшается, и их частота колебаний становится ниже и может возникнуть резонанс; некачественная притирка контактирующих торцевых поверхностей рабочих лопаток, особенно замковых, некачественная припайка бандажей и скрепляющих проволок к лопаткам, некачественная расклепка, плохое закрепление замковых лопаток на диске – все это частые причины уменьшения частоты собственных колебаний пакетов и лопаток;

в) появления трещин в бандаже и проволочных связях. Появление трещин приводит к тому, что число лопаток в пакете как бы уменьшается и, как следствие, изменяется частота собственных колебаний и увеличивается значение пакетного множителях;

Если Вам понравилась эта лекция, то понравится и эта - 12 Научная картина мира, ее исторические формы.

г) отрыва бандажа или скрепляющих проволок. Даже в том случае, когда их куски не приведут к поломкам проточной части, эффект пакетирования исчезнет, частота собственных колебаний изменится и, главное, пакетный множитель возрастет до значения χ = 1.

3) при изменении частоты возмущающей силы, определяемой частотой вращения турбоагрегата. Потребители электроэнергии и соответственно ГОСТ обычно требуют, чтобы частота сети поддерживалась с высокой точностью (±0,1 Гц), так как при снижении частоты уменьшается производительность оборудования, например станков, а при ее увеличении возникает опасность перегрузки электродвигателей оборудования. На практике, однако, из–за нехватки электроэнергии днем частота сети падает значительно ниже, а ночью из-за ее избытка – существенно растет. При проектировании это обстоятельство учитывается, и турбинные заводы гарантируют безаварийную работу лопаток турбины в диапазоне частоты сети 49,0–50,5 Гц. При других частотах вращения, когда имеется реальная возможность резонанса, время работы должно быть ограничено.

Разрушение рабочих лопаток второй группы (высокочастотных) от усталости связано либо с увеличением возмущающих сил выше расчетных, либо со снижением демпфирования. Увеличение возмущающих сил происходит:

а) при некачественной сборке при монтаже и ремонте, когда половины диафрагм могут быть неплотно пригнаны друг к другу;

б) при замятии выходных кромок ряда сопловых лопаток при монтаже или ремонте, вследствие которого технологическая неоднородность каналов диафрагмы увеличивается;

в) при обрыве бандажей и связей, увеличивающего значение пакетного множителя до единицы, и провоцирующего опасные формы колебаний.