Нагревательные печи металлургии

Лекция 10

План лекции:

Конструкції та теплові режими печей.

Нагрівальні печі металургії. Методичні печі прокатного виробництва. Режими нагрівання заготівель у багатозонних методичних печах. Приблизний матеріальний і тепловий баланси методичних печей. Конструкції методичних печей: штовхальні печі, печі з крокуючим подом (ПШП) і з крокуючими балками (ПШБ), кільцеві печі, секційні печі. Заходи щодо скорочення витрати палива в методичних печах.

9.4 Нагревательные печи металлургии. Методические печи прокатного производства. Режимы нагрева заготовок в многозонных методических печах

Методическая печь – проходная печь для нагрева металлических заготовок перед обработкой давлением (прокатка, ковка, штамповка). В свою очередь проходной печью называется печь непрерывного действия, в которой нагреваемые заготовки движутся вдоль печи, перемещаемые толкателем, рольгангом или другими механизмами. Загрузка и выгрузка проходной печи производятся через окна в торцовых стенах печи или в боковых стенках вблизи торцов.

В методической печи заготовки обычно передвигаются навстречу движению продуктов сгорания топлива; при таком противоточном движении достигается высокая степень использования теплоты, подаваемой в печь. Хотя встречаются прямоточные и прямопротивоточные печи. Заготовки проходят последовательно три теплотехнические зоны: методическую (зону предварительного подогрева), сварочную (зону нагрева) и томильную (зону выравнивания температур в заготовке). Иногда томильная зона может отсутствовать.

Методические печи классифицируют: а) по числу зон отопления в сварочной зоне плюс методическая зона, и, если есть, томильная зона (2-, 3-, 4-, 5-зонные); б) по способу транспортирования заготовок (толкательные, с подвижными балками и др.); в) по конструктивным особенностям (с нижним обогревом, с наклонным подом, с плоским сводом и т.д.).

Методические печи отапливают газообразным или жидким топливом с помощью горелок или форсунок.

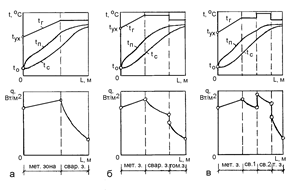

Стандартные режимы нагрева металла в двухзонных, трёхзонных и многозонных методических печах приведены на рис. 9.6. Можно отметить, что, в отличие от нагрева металла в колодцах, тепловой поток на поверхность металла в начальный период нагрева (методическая зона) нарастает. Одновременно температура поверхности сначала резко увеличивается (скорость нагрева максимальная), а затем повышается медленнее (скорость нагрева падает) с постепенным увеличением скорости к концу методической зоны.

Преимущество многозонных печей перед двухзонными: гибкость в регулировке режима нагрева и, соответственно, меньший расход топлива при высоком качестве нагрева металла. Недостаток: усложнение конструкции системы отопления.

Рекомендуемые материалы

Рис. 9.6 – Режимы нагрева заготовок в зависимости от числа зон методической печи (L ‑ длина печи):

а ‑ 2-зонная печь; б ‑ 3-зонная печь; в ‑ многозонная печь;

tг ‑ температура дыма; tух ‑ температура уходящего дыма; t0 ‑ начальная температура металла; tп ‑ температура поверхности металла; tс ‑ температура середины металла; qп ‑ плотность теплового потока на поверхности металла

Под качеством нагрева понимается: точность получения заданных температур в конце нагрева, величина окисления и обезуглероживания поверхности заготовок, точность сохранения формы заготовок после воздействия термических напряжений. Ориентировочные значения отдельных показателей качества: температура нагрева заготовок в методических печах – 1100‑1250 °С; перепад температуры в конце нагрева – 400‑1000 °С/метр толщины заготовки; количество окислившегося металла – 0,5‑2 %; толщина обезуглероженного слоя – 0,5‑1,5 мм.

В дальнейшем изложении мы будем различать печи по способу транспортирования и рассмотрим следующие печи: толкательную печь, печь с шагающим подом, кольцевую печь, печь с шагающими балками и секционную печь. Мы не выделяем секционную печь в отдельную группу методически-камерных печей, как иногда делается в литературе, а относим к методическим печам, т.к. по своей сути секционная печь в первую очередь все-таки проходная печь и подходит под общее определение методических печей.

Материальный и тепловой балансы методических печей во многом схожи по своей структуре, – отличия связаны с числовыми показателями. Ориентировочные балансы приведены в табл. 9.3 и 9.4. В качестве основы в этих балансах взята толкательная печь.

Таблица 9.3 – Ориентировочный материальный баланс процессов в рабочем пространстве методической печи (кг/кг нагретого металла)

| Приход | На 1 кг металла | Расход | На 1 кг металла |

| 1. Загружаемый металл | 1,015 | 1. Нагретый металл | 1,000 |

| 2. Воздух для горения топлива | 0,814 | 2. Продукты горения, в т.ч. – продукты горения топлива ‑ 1,031; – азот воздуха от окисления железа ‑ 0,018; | 1,049 |

| 3. Топливо (коксодоменная смесь) | 0,217 | 3. Окалина | 0,021 |

| 4. Воздух для окисления железа | 0,024 | ||

| Итого | 2,070 | Итого | 2,070 |

Методические печи характеризуются наличием нескольких зон по длине печи. Так как тепловой баланс обычно составляется для определения расхода топлива и выбора горелок, то тепловой баланс методических печей часто приходится составлять для отдельных зон. В частности, для секционных печей, включающих 20 и более секций, тепловой баланс может быть составлен для каждой секции.

Таблица 9.4 – Ориентировочный тепловой баланс методической печи (на 1 кг нагретого металла)

| Приход |

| % | Расход |

| % |

| 1. Химическая энергия топлива | 2394 | 84,1 | 1. Физическая теплота нагретого металла (t = 1230 °С) | 846 | 29,8 |

| 2. Физическая теплота воздуха для горения (t = 400 °С) | 337 | 11,9 | 2. Физическая теплота продуктов горения топлива (t = 1000 °С) | 1318 | 46,4 |

| 3. Химическая энергия окисления железа | 85 | 3,0 | 3. Потери теплоты с охлаждающей водой | 575 | 20,2 |

| 4. Физическая теплота воздуха для окисления железа (t = 400 °С) | 10 | 0,4 | 4. Потери теплоты теплопроводностью и излучением через окна | 38 | 1,3 |

| 5. Физическая теплота металла (t = 20 °С) | 10 | 0,4 | 5. Потери теплоты теплопроводностью через кладку | 26 | 0,9 |

| 6. Физическая теплота топлива (t = 20 °С) | 6 | 0,2 | 6. Физическая теплота окалины на металле (t = 1250 °С) | 19 | 0,7 |

| 7. Физическая теплота азота воздуха от окисления металла (t = 1000 °С) | 20 | 0,7 | |||

| Итого | 2842 | 100,0 | Итого | 2842 | 100,0 |

9.4.1 Конструкции толкательных печей. Мероприятия по снижению расхода топлива в толкательных печах

Толкательная печь – методическая печь, в которой перемещение заготовок вдоль печи происходит с помощью внешнего устройства – толкателя. Это самый простой и недорогой способ транспортирования металла через печь.

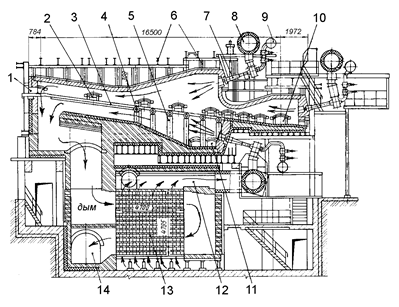

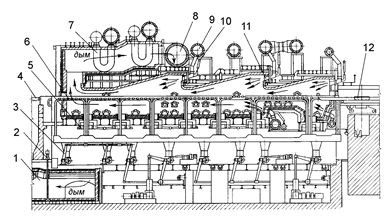

В настоящее время разработано большое количество толкательных печей, отличающихся числом зон, наклоном подины, конструкцией свода и способом утилизации теплоты дымовых газов. Рассмотрим в виде примера трехзонную печь двухстороннего нагрева с наклонным подом, оборудованную керамическим блочным рекуператором для нагрева воздуха и инжекционными горелками (рис. 9.7). Особенностью данной печи является отсутствие вентилятора. Воздух засасывается за счет разрежения, создаваемого активной струей газового топлива горелок. Кроме этого, разрежение создает разогретый рекуператор, который действует как дымовая труба. Подобный принцип подачи воздуха заложен и в конструкции нагревательного колодца с верхней горелкой.

Выдача нагретых заготовок в данной толкательной печи (рис. 9.7) боковая с использованием дополнительного толкателя. Длина заготовок – 5‑12 м. Соответственно и ширина печи достигает 12,5 метра. Печь рассчитана на сжигание доменного газа. Газ подогревается в металлическом рекуператоре до 200-250 °С.

Рис. 9.7 – Трёхзонная толкательная печь:

1 ‑ окно посада; 2 ‑ смотровые окна; 3,4,5 ‑ продольные (глиссажные) поперечные и вертикальные опорные трубы; 6 ‑ металлические балки каркаса; 7 ‑ инжекционные горелки; 8 ‑ трубопровод горячего воздуха; 9 ‑ трубопровод газа; 10 ‑ окно выдачи; 11 ‑ окна для уборки шлака; 12 ‑ сборный канал горячего воздуха; 13 ‑ керамический рекуператор; 14 ‑ дымовой боров

Керамический рекуператор изготавливается из блоков размером примерно 300 ´ 250 ´ 250 мм. Конструкция блочного рекуператора очень простая. Внутри отдельных блоков имеются четыре отверстия для прохода воздуха, а наружная поверхность выполнена фигурной. В результате при сочленении блоков между ними появляются полости для прохода дыма в направлении, перпендикулярном движению воздуха. Достоинство блочного рекуператора в низком гидравлическом сопротивлении для прохода дыма и воздуха.

Принцип работы печи следующий. Заготовка подаётся внешним рольгангом к торцевому окну со стороны посада (на рис. 9.7 – слева). Далее толкатель проталкивает заготовку в печь. При этом заготовка замещает предыдущую заготовку и проталкивает все заготовки, лежащие на подине. Заготовки лежат без зазоров, поэтому в расчётах нагрева садку печи можно считать монолитной пластиной. Подина выполнена наклонной для облегчения перемещения всей садки. В самом конце печи участок подины сделан горизонтальным. Крайняя нагретая заготовка, которая попадает на горизонтальный участок подины, будет выдана из печи боковым толкателем через боковое окно. Температура нагрева заготовок зависит от марки стали и колеблется от 1100 до 1250 °С. Нагрев заготовок происходит за счёт лучистого и конвективного теплообмена в системе "дым – кладка – металл".

Продукты горения (дым) образуются при факельном сжигании топлива в инжекционных горелках. Дым проходит навстречу металлу и удаляется с температурой 750-1000 °С возле окна посада вниз через полости в боковых стенах и через щели между заготовками и стенками печи. Далее дым проходит через двухходовый керамический рекуператор для подогрева воздуха и металлический трубчатый рекуператор для подогрева газа (последний на рис. 9.7 не показан) и выбрасывается без очистки в атмосферу посредством дымовой трубы.

В сварочной зоне печи металл проталкивается по водоохлаждаемым глиссажным (скользящим) трубам. Если смотреть на подину сверху (в плане), то можно увидеть, что глиссажные трубы выполнены в виде ряда параллельных продольных транспортных труб. Для уменьшения контакта металла с холодной частью продольных труб и для уменьшения истирания труб на них приваривается пруток-гребешок из жаропрочной стали или устанавливаются так называемые рейтеры, выполненные из жаропрочных сплавов на основе хрома. Глиссажные трубы поддерживаются опорными трубами, представляющими из себя систему поперечных (горизонтальных) и вертикальных водоохлаждаемых труб. Наличие глиссажных труб позволяет быстро нагреть заготовки (т.е. обеспечить высокую производительность) за счёт двухстороннего подвода теплоты к заготовкам. Глиссажные трубы выгодно использовать при толщине заготовок больше 100 мм. В томильной зоне нагрев односторонний. Основное назначение томильной зоны – ликвидация "тёмных" пятен, образующихся на нижней поверхности заготовок при их движении по глиссажным трубам. В томильной зоне заготовки движутся по неохлаждаемым массивным брусьям.

Угар (потери при окислении) металла в толкательных печах обычно составляет 1,5‑2 %. Удаление шлака (окалины) с подины производится периодически вручную через рабочие боковые окна нижней сварочной и томильной зоны.

Удельный расход топлива в толкательной печи при температуре нагрева заготовок 1200 °С около 70-80 кг у.т./т металла. Если в печи отсутствуют зоны двухстороннего нагрева (нет глиссажных труб), то расход топлива около 60-70 кг у.т./т металла.

Для сокращения расхода топлива можно рекомендовать следующее:

1) совершенствование тепловой изоляции глиссажных труб, которые потребляют до 15 % подводимой к печи теплоты;

2) применение системы испарительного охлаждения глиссажных труб. Это позволит снизить расход воды на охлаждение, повысить стойкость труб, получить высокотемпературный теплоноситель (пар);

3) использование современных жаростойких теплоизоляционных материалов в кладке печи;

4) интенсификация лучистого теплообмена в зонах печи (повышение светимости факела, использование скоростных горелок, гофрирование кладки, зачернение футеровки и т.п.);

5) замена керамического рекуператора на стабильно работающий металлический;

6) создание в начале методической зоны условий для протекания продуктов сгорания сначала над металлом, а затем под металлом;

7) организация струйного натекания продуктов сгорания на металл с помощью высокотемпературных дымососов или инжекторов, что значительно увеличивает теплоотдачу в начальный период нагрева;

8) расположение в рабочем пространстве системы перегородок для прижатия потоков дыма к металлу и увеличения конвективной теплоотдачи. Одновременно это увеличивает излучающую поверхность кладки;

9) отказ от монолитной подины в томильной зоне и переход на двухсторонний нагрев металла по всей длине печи. В этом случае обязательным является применение металлических или металлокерамических рейтеров. Желательным является небольшое смещение по длине печи (относительно оси печи) глиссажных труб.

9.4.2 Конструкции печей с шагающим подом (ПШП). Мероприятия по снижению расхода топлива в ПШП

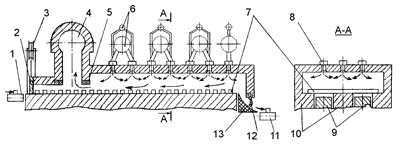

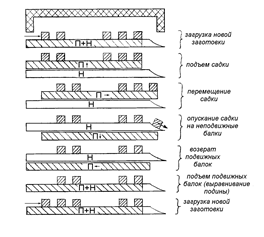

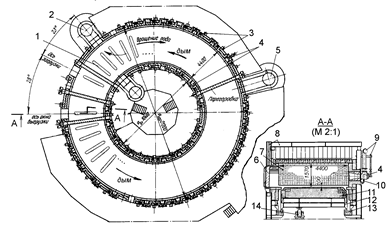

Печь с шагающим подом – методическая печь, в которой перемещение заготовок происходит путём циклического поступательно-возвратного шагания пода.

Эти печи обладают рядом преимуществ перед толкательными печами: а) заготовки не трутся о подину и друг о друга и не получают механических повреждений; б) при ремонтах печь легко освобождается от заготовок; в) в печи легко варьируется односторонний и трёхсторонний нагрев заготовок; г) первоначально образовавшаяся окалина не осыпается и защищает заготовки от дальнейшего окисления, что снижает угар стали до 1 %; д) пониженный расход топлива за счёт отсутствия глиссажных труб.

Схема ПШП приведена на рис. 9.8. Принцип работы печи следующий. Заготовки подаются внешним рольгангом к торцу посада и заталкиваются на подину с помощью торцевого толкателя. Далее заготовки проходят по печи с помощью специального механизма шагания, расположенного под подиной. Вся подина равномерно разделена на чётное количество подвижных и нечётное количество неподвижных балок. Основные движения, совершаемые подвижными балками относительно неподвижных балок приведены на рис. 9.9. Подсосы холодного воздуха в печь через щели между подвижными и неподвижными балками исключены за счёт использования водяных затворов.

В конце печи каждая нагретая заготовка при очередном цикле шагания попадает на склиз (лекальная наклонная плоскость) и через торец выдачи выскакивает на рольганг прокатного стана.

В ПШП очень удобным оказалось использование плоского свода с установленными в своде плоскопламенными горелками. Главное то, что в печи с такой конфигурацией легко можно осуществить многозонный режим нагрева. Недостаток сводового отопления в том, что половина длины печи со стороны посада находится под разрежением, а это вызывает подсосы воздуха через смотровые окна. Кроме этого, недостаточно отрегулированные плоскопламенные горелки могут вызвать местный перегрев металла.

Рис. 9.8 – Схема печи с шагающим подом (ПШП):

1 ‑ рольганг загрузки; 2 ‑ заслонка; 3 ‑ механизм подъёма заслонки; 4 ‑ дымоотбор; 5 ‑ поддерживающие кладку водоохлаждаемые трубы; 6 ‑ газо- и воздухопроводы по зонам регулирования; 7 ‑ заготовки; 8 ‑ горелки; 9 ‑ подвижные балки; 10 ‑ неподвижные балки; 11 ‑ рольганг выдачи; 12 ‑ подвижная заслонка; 13 ‑ склиз

Рис. 9.9 – Фазы движения балок в печи с шагающим подом:

П ‑ подвижные балки; Н ‑ неподвижные балки

Продукты горения образуются в зоне факела, прилегающего к своду, опускаются до металла и далее проходят вдоль печи. Дым удаляется из печи через свод в районе торца посада и направляется в рекуператор для подогрева воздуха горения или в котёл‑утилизатор.

Удаление шлака (окалины) производится вручную через смотровые окна в сварочной и томильной зонах. В процессе шагания отдельные заготовки могут кантоваться и тем самым разбивать подину. Заправка (восстановление) подины также производится через смотровые окна вручную.

Удельный расход условного топлива в ПШП 60-70 кг у.т./т металла.

Для снижения расхода топлива в ПШП можно предложить следующее:

10) оптимизация температурного режима нагрева заготовок по минимуму расхода топлива при заданных температуре поверхности и перепаду температур в конце нагрева. Чем больше зон регулирования в печи, тем больший эффект можно получить;

11) обеспечение повышенной газоплотности смотровых окон и торцевого окна посада путём установки соответствующей арматуры. Это даст возможность поднять давление дыма в печи и исключит подсос холодного воздуха;

12) перевод печи с чисто противоточного режима на прямо-противоточный, что позволит выровнять давление по всей длине печи и исключит подсосы воздуха;

13) точно также как и для толкательных печей: применение более совершенных огнеупорных и теплоизоляционных материалов, а также интенсификация теплообмена;

14) комбинирование сводового отопления с торцевым и боковым отоплением, что позволит выровнять давление по длине печи и уменьшить выбивание дыма;

15) установка системы перегородок для интенсификации лучистого и конвективного теплообмена, повышения равномерности нагрева по длине заготовок в зоне выдачи;

16) удлинение неотапливаемой части печи со снижением температуры наружной поверхности стен до ~40 °С за счет оптимизации толщины футеровки.

9.4.3 Конструкции печей с шагающими балками (ПШБ). Мероприятия по снижению расхода топлива в ПШБ

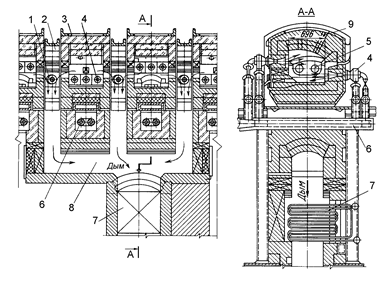

Печь с шагающими балками (ПШБ) – методическая печь, в которой транспортирование заготовок происходит путём циклического поступательно-возвратного движения водоохлаждаемых балок. Принцип перемещения заготовок аналогичен тому, что было в печи с шагающим подом (рис. 9.9). Все отличия связаны с наличием водоохлаждаемых балок.

Главное преимущество ПШБ – четырёхсторонний, т.е. максимально быстрый нагрев заготовок. Главный недостаток – наличие разветвлённой системы водоохлаждаемых балок (опорных труб) и, соответственно, большие потери теплоты с охлаждающей водой.

Схема печи с шагающими балками приведена на рис. 9.10. На этом рисунке показана многозонная печь с торцевыми горелками. Отличительные особенности – верхний дымоотбор, два металлических трубчатых рекуператора, наличие рейтеров на продольных трубах.

Печь работает следующим образом. Заготовки подаются к торцу посада с помощью рольганга и сталкиваются с него на подину толкателем. На подине заготовки располагаются с зазором между собой. Подина состоит из системы опорных труб (балок) с установленными на продольных трубах рейтерами. Путём шагания балок заготовки перемещаются к торцу выдачи и там вытягиваются из печи механизмом поштучной выдачи при температуре 1150-1250 °С.

Рис. 9.10 – Схема печи с шагающими балками:

1 ‑ дымовой боров; 2 ‑ шибер; 3 ‑ механизм шагания; 4 ‑ загрузочный рольганг; 5 ‑ водяной затвор; 6 ‑ подина из труб с рейтерами; 7 ‑ рекуператор; 8 ‑ дымоотвод в боров; 9 ‑ воздухопровод; 10 ‑ газопровод; 11 ‑ горелки; 12 ‑ рольганг выдачи

Печь отапливается двухпроводными горелками. Дым от сжигания топлива проходит сверху и снизу от заготовок и удаляется из печи в районе торца посада через свод при температуре 900-1100 °С. В верхнем строении печи находится дымоход с установленными в нём рекуператорами.

Газоплотность узла сочленения вертикальных опорных труб и нижней футерованной плоскости обеспечивается гидравлическими затворами.

Удаление шлака (окалины) производится вручную механическим путём (скребки, пики и т.п.), а также путём применения компрессорного воздуха или кислорода, подаваемого с помощью переносных сопел. Очистка происходит через смотровые окна на уровне нижней отметки рабочего пространства.

Удельный расход топлива в ПШБ выше расхода топлива толкательной печи, имеющей двусторонний обогрев, и составляет 80-90 кг у.т./т металла, главным образом, за счёт отсутствия монолитного пода в томильной зоне.

Для сокращения расхода топлива можно предложить следующее:

17) увеличение расстояния между опорными трубами и, соответственно, уменьшение количества труб. Это сделать возможно, т.к. при механических расчётах прочности труб обычно берут многократно завышенный коэффициент запаса. Предлагаемое снижение числа труб не только снизит потери с водой, но и интенсифицирует теплообмен за счёт уменьшения экранирующего действия труб на металл;

18) применение волокнистой теплоизоляции на опорных трубах;

19) использование непараллельных продольных труб с целью уменьшения "тёмных" пятен от контакта заготовок с рейтерами и, соответственно, сокращение времени выдержки металла в томильной зоне;

20) применение системы испарительного охлаждения опорных труб;

21) применение эффективных огнеупорных и теплоизоляционных материалов в кладке свода и стен, а также интенсификация теплообмена в рабочем пространстве печи;

22) организация струйного подогрева металла с использованием высокотемпературных вентиляторов в начальный период нагрева (методическая зона);

9.4.4 Конструкции кольцевых печей. Мероприятия по снижению расхода топлива в кольцевых печах

Кольцевая печь – методическая печь, в которой перемещение заготовок происходит за счёт вращения кольцевого пода. Поэтому иногда кольцевую печь называют печью с кольцевым подом или карусельной печью.

Преимущества кольцевой печи перед остальными методическими печами: а) заготовки лежат неподвижно на вращающемся поду, поэтому в них можно нагревать заготовки и круглого сечения; б) самый низкий угар металла (0,5-0,7 %); в) высокая равномерность нагрева по периметру заготовок круглого сечения; г) возможность перевода печи на камерный режим отопления.

Схема кольцевой печи приведена на рис. 9.11. Печь работает следующим образом. Заготовки (трубные или колесные) загружаются в печь через окно загрузки с помощью внешних механических устройств. Далее за счёт периодического движения подины (на 10-12° при каждом движении) заготовки вместе с подиной проходят все необходимые зоны нагрева и выдаются через окно выгрузки также с помощью внешних механизмов. Угол между окнами загрузки и выгрузки в данном случае составляет около 28°. Время нагрева заготовки соответствует времени вращения подины на 360‑28 = 332°. Скорость вращения подины может изменяться в зависимости от размеров заготовок и марки стали.

Рис. 9.11 – Схема кольцевой печи:

1 ‑ заготовки; 2 ‑ дымоотбор; 3 ‑ стойки каркаса; 4 ‑ горелки; 5 ‑ промежуточный дымоотбор; 6 ‑ заслонка; 7 ‑ перегородка; 8 ‑ каркас; 9 ‑ воздухо- и газопроводы; 10 ‑ водоохлаждаемые трубы, поддерживающие перегородку; 11 ‑ вращающаяся подина; 12 ‑ опорная рама подины; 13 ‑ водяной затвор; 14 ‑ механизм перемещения подины

Печь отапливается газообразным топливом через горелки, расположенные в наружной и внутренней боковых стенах. Боковое расположение горелок, по аналогии со сводовым, позволяет достаточно просто организовать многозонный режим нагрева заготовок.

Продукты горения от сжигания топлива движутся навстречу нагреваемому металлу (вращению пода) и проходят три условные зоны: томильную (1200-1250 °С), сварочную (1300-1350 °С) и методическую. В конце методической зоны дым с температурой 700-900 °С удаляется через дымоход и направляется в металлический рекуператор (радиационный щелевой или трубчатый).

Газоплотность сочленения подины и стен обеспечивается применением песочных или водяных (гидравлических) затворов.

В отличие от других методических печей в кольцевой печи имеется возможность нагревать металл как по методическому, так и по камерному режиму. С этой целью в методической зоне предусмотрены горелки и между методической и сварочной зонами предусмотрен дополнительный дымоотбор. При камерном режиме нагрева заготовок включены горелки методической зоны и открыт шибер промежуточного дымоотбора.

Для поддержания определённых температурных и гидравлических условий в печи используются подвесные перегородки. Между подом и перегородкой остаётся зазор, необходимый для свободного перемещения заготовок. Обычно в печи от одной до четырёх перегородок. Перегородки изолируют окна загрузки и выгрузки, а также экранируют высокотемпературные зоны от низкотемпературных. С помощью перегородок создаётся необходимое гидравлическое сопротивление, направляющее продукты горения по большей дуге круга навстречу вращению подины.

Также как в печи с шагающим подом, в кольцевой печи возможен подсос холодного воздуха в методической зоне и в связи с этим – повышенный расход топлива.

Самая ответственная часть кладки – подина. Подина должна хорошо противостоять истиранию при посаде и выдаче заготовок, а также не взаимодействовать с окалиной, которая периодически удаляется вручную. Для повышения стойкости подины в ее составе должен быть большой процент Al2O3. Для уменьшения истирания подины печь оборудуется механизмами бережного посада и выдачи заготовок.

Удельный расход условного топлива в кольцевой печи 60-70 кг у.т./т металла.

Для снижения расхода топлива можно предложить следующее:

23) разбивка печи на максимально возможное количество зон регулирования с целью оптимизации температурного режима нагрева по минимуму расхода топлива;

24) в небольших печах исключение внутреннего кольца отопления и создание внутри единого огнеупорного монолита. Это позволит исключить потери через внутреннее кольцо, повысить температуру кладки и сократить время нагрева;

25) применение современных огнеупорных и теплоизоляционных материалов в кладке печи, а также интенсификация теплообмена в рабочем пространстве печи;

26) исключение подсосов холодного воздуха путём применения газоуплотняющей арматуры смотровых окон;

27) обогащение воздуха горения кислородом, что повышает парциальные давления СО2 и Н2О в продуктах горения с интенсификацией лучистого теплообмена и сокращает температуру и расход уходящих продуктов горения.

9.4.5 Конструкции секционных печей. Мероприятия по снижению расхода топлива в секционных печах

Секционная печь – проходная печь для скоростного нагрева перед прокаткой круглых заготовок длиной от 3 метров и диаметром до 200 мм и для термообработки длинных труб. Печь может быть использована и для подогрева полураската в линии прокатного стана.

Печь состоит из большого числа нагревательных секций с расположенными между ними (в тамбурах) вращающимися водоохлаждаемыми роликами. Ролики устанавливаются под углом к направлению движения изделия, что обеспечивает его вращение и равномерный нагрев. Скоростной нагрев обеспечивается в результате интенсивного теплообмена при высокой температуре печи. Секционные печи отапливаются газовым топливом.

Недостаток секционной печи – возможность перегрева металла при аварийных ситуациях, связанных с остановкой в его движении, из-за высокой теплоаккумулирующей способности футеровки секций.

Пример конструкции секционной печи приведён на рис. 9.12. Особенность данной конструкции – расположение рекуператоров под печью. Печь по длине имеет несколько зон нагрева, по 4-6 секций на зону. Каждая зона соединена дымоходами со своим рекуператором. Всего в печи может быть любое количество секций от 1 до 20-40 штук. Длина одной секции составляет 1-1,5 метра, длина тамбура – 0,4‑0,6 м.

Печь работает следующим образом. Заготовка подаётся рольгангом к первой секции и входит в неё консольно до контакта с роликами в тамбуре между 1-й и 2-й секциями. Поэтому, чтобы заготовка всегда имела опору на ролики, она должна быть достаточной длины (желательно не менее трёх расстояний между осями роликов). Проходя последовательно с одной и той же скоростью по всем зонам, нагретая заготовка выдаётся на рольганг прокатного стана. Иногда в последней зоне печи заготовка движется с более высокой скоростью.

Продукты сгорания (дым) образуются при сжигании газа в двухпроводных факельных горелках. Горелки (обычно от 2 до 6 штук) расположены в противоположных стенках рабочей камеры в разных уровнях для обеспечения вихреобразного циркулирующего движения дыма вокруг нагреваемой заготовки. Такое движение дыма способствует увеличению конвективной составляющей теплового потока на металл, хотя лучистая составляющая играет превалирующую роль, а также повышает равномерность нагрева металла. Температура в секции (зоне) может достигать 1450¸1500 °С.

Рис. 9.12 – Схема секционной печи:

1 ‑ водоохлаждаемый ролик; 2 ‑ тамбур; 3 ‑ каркас; 4 ‑ горелки; 5 ‑ заготовки; 6 ‑ воздухо- и газопроводы; 7 ‑ рекуператор; 8 ‑ сборный дымовой канал; 9 ‑ отверстие для термопары

Отработанный дым выходит из секции в относительно холодный тамбур, а оттуда вниз в дымоход. Вертикальные дымоходы от 3‑5 тамбуров объединяются в один канал, в котором стоит металлический радиационно-конвективный рекуператор для подогрева воздуха до 350‑400 °C. Для исключения пережога трубок металлического рекуператора дым перед рекуператором необходимо охлаждать холодным вентиляторным воздухом до 800‑900 °С. Некоторое количество холодного воздуха засасывается в дым через щели между тамбуром и примыкающими к нему секциями. После рекуператора дым уходит к дымовой трубе по дымовому борову.

Нагрев заготовок в секционной печи проходит в 2-3 раза быстрее по сравнению с нагревом в других методических печах и ограничен, главным образом, температурными напряжениями, возникающими в процессе нагрева заготовок. Ожидаемого в связи с этим резкого уменьшения окалинообразования не происходит. Дело в том, что поверхность заготовок больше времени находится при высоких температурах (1050-1250 °С) по сравнению с тем, что есть в других методических печах. Угар металла, нагреваемого в секционных печах перед прокаткой, составляет 0,7-1,5 %.

Удельный расход топлива в секционных печах высокий и составляет 85-140 кг у.т./т металла за счёт высокой температуры уходящего дыма и слабой утилизации его физической теплоты. Это проявляется в низкой температуре подогрева воздуха в рекуператоре.

Для сокращения расхода топлива в секционных печах можно рекомендовать следующее:

28) использование струйных рекуператоров перед металлическим трубчатым рекуператором. Это позволит поднять температуру подогрева воздуха и избежать разбавления дыма перед рекуператором холодным воздухом;

Рекомендация для Вас - 1.2 Место имитационного моделирования в математическом моделировании.

29) замену в подогревательных зонах двухпроводных горелок на скоростные горелки, направленные непосредственно на поверхность металла и реализующие струйный (струйно-факельный) нагрев;

30) применение малоинерционной футеровки секций, гофрирование и зачернение футеровки;

31) увеличение длины секций до 1,5-2,5 метра с соответственным уменьшением числа тамбуров и потерь теплоты на охлаждение транспортных роликов;

32) применение регенеративной системы отопления секций с использованием шариковой насадки для подогрева воздуха. Это позволит избежать разбавления дыма перед рекуператором холодным воздухом и полностью утилизировать физическую теплоту дыма;

33) переход с водяного на воздушное охлаждение роликов, особенно, при низких температурах нагрева металла. Применение рекуперативных роликов позволяет снизить расход топлива на печь;

34) обогащение кислородом воздуха горения. В результате увеличивается степень черноты дыма, уменьшается температура и расход уходящего дыма.