Соединения

Соединения

Классификация. Типы соединений

Узлы, а также машины, приборы и аппараты в целом собирают из деталей путем их соединения в определенном взаимном положении. Фиксация взаимного положения деталей необходима для придания составной детали или узлу требуемой формы, взаимодействия деталей, предотвращения утечек рабочего тела из узлов машин и т. д.

Для фиксации взаимного положения деталей и узлов машин используют, как правило, два метода (принципа): формозапирание (зацепление) и сцепление (фрикционное, электромагнитное и др.). Эти методы реализуют на практике различными конструктивными способами, используя отдельные части соединяемых деталей, дополнительные детали механические связи (например, болты, штифты, шпонки и др.), технологические процессы (сварка, пайка и др.), формирующие молекулярно-механические связи между деталями и т. д.

Сопрягаемые части деталей вместе со связями образуют соединения, названия которых определяются, как правило, видом связи или соединительного элемента (детали); например, соединения болтовые, сварные, шпоночные и т. п.

В зависимости от конструктивных, технологических, эксплуатационных и экономических требований соединения могут быть разъемными (резьбовые) и неразъемными (сварные, паяные, клеевые). Разъемные соединения разбираются без повреждения деталей, а неразъемные соединения можно разобрать, лишь разрушая связи или детали, повреждая посадочные поверхности.

Разъемные соединения выполняют как подвижными, так и неподвижными под нагрузкой. В подвижных (под нагрузкой или без нее) соединениях возможно относительное перемещение деталей, предусмотренное функциональным назначением. Однако основное применение имеют неподвижные соединения, в которых детали в процессе работы не совершают относительного перемещения. В таких соединениях (разъемных и неразъемных) под нагрузкой происходит взаимное смещение контактирующих точек деталей, обусловленное их деформациями.

Детали соединений образуют наиболее распространенный класс деталей машин; их работоспособность наиболее часто, как показывает практика, определяет надежность работы конструкций.

Рекомендуемые материалы

Сварные соединения, виды швов

Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали. Основные виды электросварки — дуговая, газовая и контактная. Дуговая сварка - наиболее распространенный вид. Применяется везде, где есть источники электроэнергии.

Разновидности дуговой сварки:

- ручная сварка; этот метод сварки отличается низкой производительностью, но легко доступен для применения;

- полуавтоматическая сварка под слоем флюса; применяется для конструкций с короткими прерывистыми швами;

- автоматическая сварка под слоем флюса; этот метод сварки высокопроизводителен и экономичен, дает хорошее качество шва, применяется в крупносерийном и массовом производстве.

Газовая сварка применяется в основном там, где нет источников электроэнергии, например, при ремонте в полевых условиях. Контактная сварка применяется в серийном и массовом производстве при нахлесточном соединении тонкого листового металла (точечная, роликовая) или при стыковом соединении круглого и полосового (стыковая сварка). При соединении деталей с помощью сварки плавлением к расплавляемой области подводят присадочный материал, который заполняет свариваемое место. Затвердевший после сварки металл, соединяющий сваренные детали, называют сварным швом.

При контактной сварке (сварка давлением) присадочный материал не применяют. Контактная сварка основана на использовании тепла, выделяющегося в месте соприкосновения свариваемых деталей (например, при прохождении через них электрического тока). Сварка производится с применением механического давления, под действием которого детали, предварительно нагретые в месте соединения (контакта) до пластического состояния или оплавления, образуют сварной шов.

Сварные соединения – это неразъемные соединения, основанные на использовании сил молекулярного сцепления и получаемые путем местного нагрева в зоне соединения деталей до расплавленного состояния (сварка плавлением электродуговая, электрошлаковая и др.) или до тестообразного состояния, но с применением механической силы (контактная сварка). Сварные соединения лучше других приближают составные детали к целым и позволяют изготавливать детали неограниченных размеров. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс.

Достоинства:

1.Невысокая стоимость соединения благодаря малой трудоемкости процесса сварки и простоты конструкции сварного шва.

2.Соединение деталей может выполняться встык без накладок.

3.Герметичность и плотность соединения.

4.Возможность автоматизации процесса сварки.

5.Возможность сварки толстых профилей.

Недостатки:

1.Прочность сварного соединения зависит от квалификации сварщика. Применение автоматической сварки устраняет этот недостаток.

2.Коробление деталей из-за неравномерного нагрева в процессе сварки.

3.Недостаточная надежность при значительных вибрационных и ударных нагрузках. По мере совершенствования процесса сварки этот недостаток проявляется в меньшей степени.

В современном машиностроении, в строительных конструкциях и в других отраслях промышленности сварные соединения постепенно вытесняют заклепочные соединения. В настоящее время сварку широко применяют как способ получения заготовок деталей из проката в мелкосерийном и единичном производстве, а также в ремонтном деле. Сварными выполняют станины, рамы, корпусы редукторов, шкивы, зубчатые колеса, коленчатые валы и другие детали.

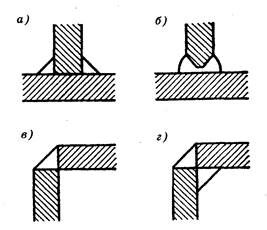

В зависимости от взаимного расположения соединяемых элементов применяют следующие конструктивные разновидности сварных соединений:

1. Стыковые соединения

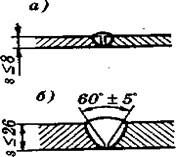

Эти соединения просты и совершенны. На рисунке показаны различные варианты стыковых швов, выполняемых ручной электродуговой сваркой при различной толщине соединяемых элементов.

При автоматической сварке происходит более глубокое проплавление металла, поэтому толщину свариваемых деталей без обработки кромок увеличивают примерно в два раза по сравнению с ручной, а при обработке кромок угол их скоса уменьшают. Выпуклость стыкового шва увеличивает концентрацию напряжений, поэтому в ответственных соединениях ее удаляют механическим способом. Соединения встык наиболее надежные из всех сварных соединений, их рекомендуют в конструкциях, подверженных вибрационными нагрузками.

Стыковые швы:

а – однорядный без скоса кромок;

б – односторонний со скосом кромок;

в – двусторонний с двумя симметричными скосами двух кромок

2. Нахлестные соединения

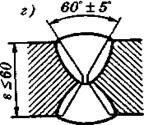

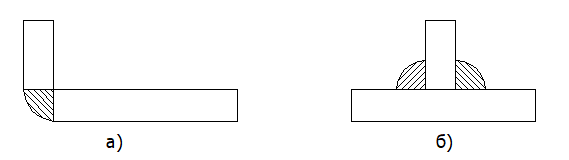

Эти соединения выполняют угловыми швами, которые могут иметь различную форму сечения:

а) нормальные (рис. а); их профиль представляет собой равнобедренный треугольник;

б) вогнутые (рис. б); их применяют в особо ответственных конструкциях при переменных нагрузках, так как вогнутость обеспечивает плавный переход шва в основной металл детали, благодаря чему снижается концентрация напряжений. Вогнутый шов повышает стоимость соединения, так как требует глубокого провара и последующей механической обработки для получения вогнутости;

в) выпуклые (рис. в); они нерациональны, так как вызывают повышенную концентрацию напряжений;

г) специальные (рис. г); их профиль представляет собой неравнобедренный прямоугольный треугольник. Применяют при переменных нагрузках, так как значительно снижает концентрацию напряжений.

За катет шва k принимают меньшую сторону вписанного в сечение шва равнобедренного треугольника (рис. г). В большинстве случаев величину k принимают равной толщине s свариваемых деталей, но не менее 3 мм.

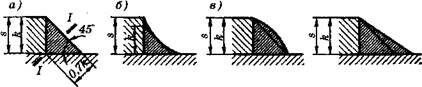

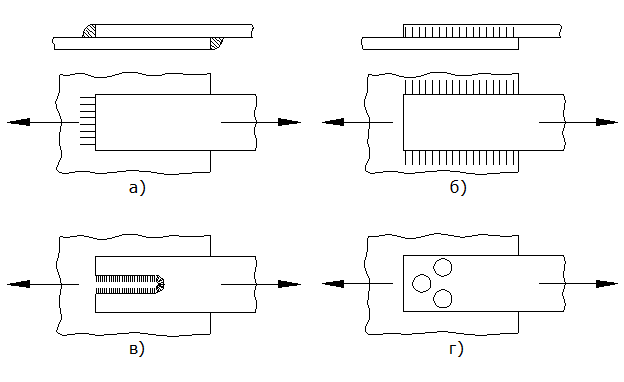

В зависимости от расположения относительно нагрузки угловые швы бывают:

Угловые швы соединений внахлест

а) лобовые, расположенные перпендикулярно к линии действия нагрузки (рис. а);

б) фланговые, расположенные параллельно линии действия нагрузки (рис. б);

в) комбинированные, состоящие из сочетания лобовых и фланговых швов (рис.в).

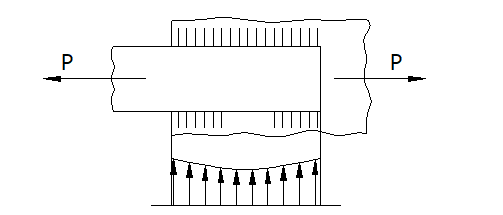

При соединении внахлест возникает изгибающий момент Ми = Fs (рис. а) от внецентренного действия растягивающих сил, что является существенным недостатком этих соединений.

3. Тавровые соединения

Свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми (рис. а) или стыковыми (рис. б) швами.

4.Угловые соединения (рис. в, г).

Применяются для изготовления тары из листовой стали, ограждений и др. Выполняются угловыми швами. Эти соединения передают малые нагрузки и поэтому не рассчитываются на прочность.

Тавровые и угловые соединения

Расчет соединений “встык”,“втавр”,“внахлёстку”, нагруженные растягивающими силами и моментами

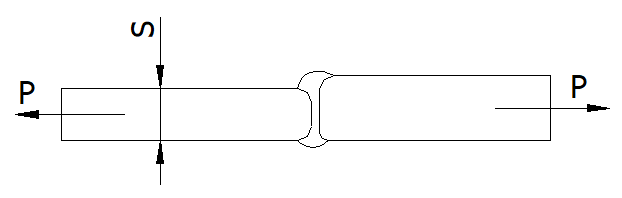

1. Стыковой шов

Расчет шва:

где s - нормальное напряжение в шве;

Р - нагрузка;

S - минимальная толщина детали;

L - периметр шва;

[s]¢ - допускаемое нормальное напряжение для металла шва.

Для увеличения периметра шов иногда выполняют косым тавровым или фигурным.

2. Швы внахлестку

а) лобовой; б) фланговый; в) прорезной; г) пробочный;

Расчет швов:

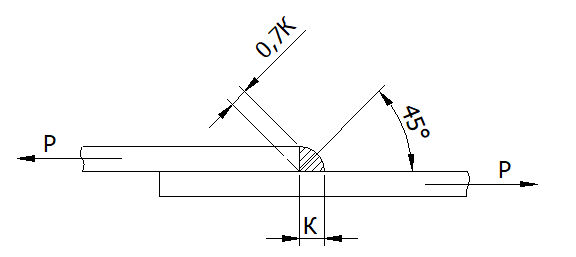

Опасными принято считать касательные напряжения в сечении под углом 45° к основанию шва, там, где они достигают максимального значения.

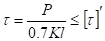

Касательное напряжение:

где [t]¢ - допускаемое касательное напряжение для металла шва; К - катет шва.

Как это видно ив рис.5 , эпюра распределения нагрузок по длине флангового шва неравномерна, поэтому фланговые швы не рекомендуется делать длинными. При большой длине их делают прерывистыми.

Эпюра распределения нагрузки во фланговом шве.

3. Угловые и тавровые швы

Расчет тавровых швов:

Рассматриваются наиболее характерные случаи нагружения тавровых швов, которые могут встречаться также и в комбинациях.

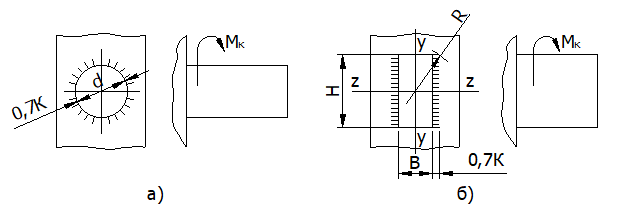

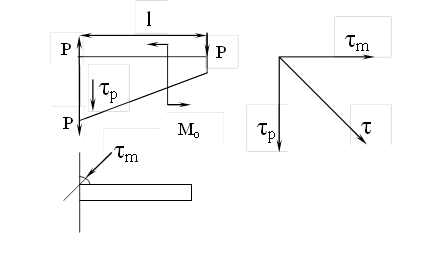

а) нагрузка моментом в плоскости шва

Если привариваемая деталь круглая (рис. а) (шов круглый кольцевой), то расчет шва проводится на кручение в кольцевом сечении, расположенном под углом 45° к основанию шва.

Здесь: Jp - полярный момент инерции расчетного сечения;

R - расстояние до наиболее удаленного от центра волокна, сечения шва.

Если сечение шва не круглое , то оно всё же условно рассчитывается по уравнение кручения для круглых стержней. В этом случае принято пренебрегать возникающим при такой расчетной схеме короблением сечения и нелинейный характером эпюр напряжений:

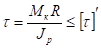

t =  £ [t]¢

£ [t]¢

Здесь: Jp - условный полярный момент инерции сечения;

[t]¢ - допускаемое напряжение кручения для наплавленного металла шва.

Для указанного на рис. б примера:

Jp = Jy - Jz

Jz = 2 ; Jy = 2

; Jy = 2 .

.

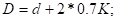

б) внецентренно приложенная нагрузка или нагрузка моментом

Нагрузка состоит из изгибающего момента M = M0 или M = Pl и перерезывающей силы Р (при нагрузке только моментом M0 перерезывающая сила отсутствует).

Шов рассчитывается на изгиб и срез, но не по нормальным, а по касательным напряжениям в наклонных сечениях под углом 45° к основанию шва. Полное касательное напряжение равно векторной сумме напряжений от момента tm и перерезывающей силы tр :

tm = ; tр =

; tр =  .

.

В данном примере:

tm =  ; tр =

; tр =  .

.

Выбор допускаемых напряжений

Если правильно разработана технология процесса сварки и проведен в последствии термический отпуск всей сваренной конструкции, то сварное соединения считается равнопрочным с основным металлом. Как правило, в большинстве случаев разрушение происходит не по сварному шву, а около него, поскольку в основном металле неизбежно возникли термические напряжения, которые полностью устранить невозможно. В большинстве случаев допускаемое напряжение на растяжение для сварного шва принимают 0,9 от основного металла. При сварке различных металлов и заготовок с большими колебаниями по толщине стыкуемых деталей,

допускаемые напряжения для наплавленного металла сварных швов определяются по справочникам в зависимости от марки электрода, способа сварки (ручная или автоматическая) и характера нагрузки.

При циклических нагрузках, в связи с возможностью образования опасных термических трещин, выбранные по справочникам допускаемые напряжения уменьшают ещё на 20-30%.

Резьбовые соединения, виды резьб, формы профилей, геометрические характеристики

К разъемным относятся такие соединения, которые могут быть разобраны без повреждения деталей. Среди разъемных соединений наиболее распространены резьбовые соединения. Их создают болты, винты, шпильки, гайки и другие детали, снабженные резьбой – основным элементом резьбового соединения.

Резьбовые соединения имеют ряд существенных достоинств:

1. высокая надёжность;

2. удобство сборки-разборки;

3. простота конструкции;

4. дешевизна (вследствие стандартизации);

5. технологичность;

6. возможность регулировки силы сжатия.

Недостатки резьбовых соединений:

1. концентрация напряжений во впадинах резьбы;

2. низкая вибрационная стойкость (самоотвинчивание при вибрации).

Резьба – выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

Выступы. Контур

По форме основной поверхности различают цилиндрическую и коническую резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и т. п.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Чаще всего используют правую резьбу. Левую резьбу применяют только в специальных механизмах. Если резьбовые выступы расположены по двум или нескольким параллельным винтовым линиям то они образуют многозаходную резьбу. По числу заходов различают однозаходную, двухзаходную и т. д. резьбы. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах.

По назначению различают:

- резьбы крепёжные для фиксации деталей (основная – метрическая с треугольным профилем, трубная – треугольная со скруглёнными вершинами и впадинами, круглая, резьба винтов для дерева) должны обладать самоторможением для надёжной фиксации;

- резьбы ходовые для винтовых механизмов (прямоугольная, трапецеидальна симметричная, трапецеидальная несимметричная упорная) должны обладать малым трением для снижения потерь.

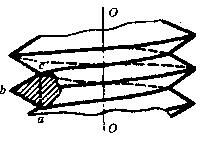

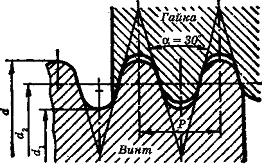

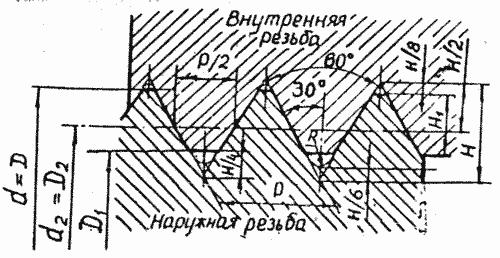

Профиль резьбы – контур (например, аbс на рис.) сечения резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.

|

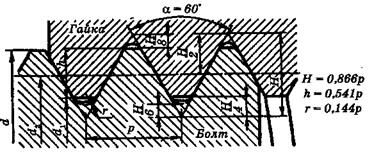

Метрическая резьба - это наиболее распространенная из крепежных резьб. Имеет профиль в виде равностороннего треугольника, следовательно,

= 60°. Вершины витков и впадин притупляются по прямой или дуге, что уменьшает концентрацию напряжений, предохраняет резьбу от повреждений, а также удовлетворяет нормам техники безопасности. Метрические резьбы делятся на резьбы с крупным и мелким шагом

= 60°. Вершины витков и впадин притупляются по прямой или дуге, что уменьшает концентрацию напряжений, предохраняет резьбу от повреждений, а также удовлетворяет нормам техники безопасности. Метрические резьбы делятся на резьбы с крупным и мелким шагом В качестве основной крепежной применяют резьбу с крупным шагом, так как она менее чувствительна к износу и неточностям изготовления. Резьбы с мелким шагом меньше ослабляют деталь и характеризуются повышенным самоторможением, так как при малом шаге угол подъема винтовой линии  мал. Мелкие резьбы применяются в резьбовых соединениях, подверженных переменным и знакопеременным нагрузкам, а также в тонкостенных деталях.

мал. Мелкие резьбы применяются в резьбовых соединениях, подверженных переменным и знакопеременным нагрузкам, а также в тонкостенных деталях.

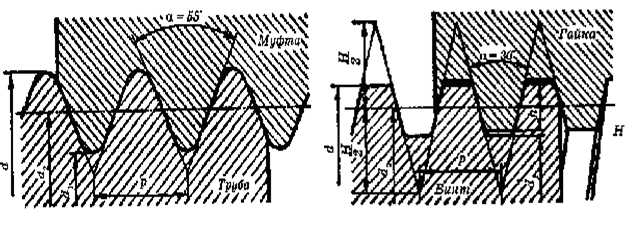

Трубная цилиндрическая резьба – мелкая с закругленными выступами и впадинами. Отсутствие радиальных зазоров делает резьбовое соединение герметичным. Применяется для соединения труб. Изготавливается по ГОСТ 6357-81.

Трубная коническая резьба обеспечивает высокую плотность соединения. Изготавливается по ГОСТ 6211-81.

Трапецеидальная резьба – основная резьба в передаче винт–гайка. Ее профиль – равнобочная трапеция с углом  = 30°. Характеризуется небольшими потерями на трение, технологична. КПД выше, чем для передач с треугольным профилем. Применяется для передач реверсивного движения под нагрузкой (ходовые винты станков и т. п.). Изготавливается по ГОСТ 9484-81.

= 30°. Характеризуется небольшими потерями на трение, технологична. КПД выше, чем для передач с треугольным профилем. Применяется для передач реверсивного движения под нагрузкой (ходовые винты станков и т. п.). Изготавливается по ГОСТ 9484-81.

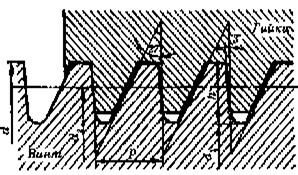

Упорная резьба имеет профиль в виде неравнобочной трапеции с углом 27°. Для возможности изготовления резьбы фрезерованием рабочая сторона профиля имеет угол наклона 3°. КПД выше, чем у трапецеидальной резьбы. Закругление впадин повышает усталостную прочность винта. Применяется в передаче винт–гайка при больших односторонних осевых нагрузках (грузовые винты прессов, домкратов и т. д.). Изготовляется по ГОСТ 10177-81.

Трубная резьба Трапецеидальная резьба

Прямоугольная резьба Упорная резьба

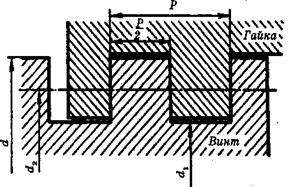

Круглая резьба

Прямоугольная резьба имеет квадратный профиль резьбы. Из всех резьб имеет самый большой КПД, так как угол профиля резьбы  = 0. Обладает пониженной прочностью. При износе появляются осевые зазоры, которые трудно устранить. Стандарт отсутствует. Имеет ограниченное применение в малонагруженных передачах винт–гайка.

= 0. Обладает пониженной прочностью. При износе появляются осевые зазоры, которые трудно устранить. Стандарт отсутствует. Имеет ограниченное применение в малонагруженных передачах винт–гайка.

Круглая резьба, у которой профиль состоит из дуг, сопряженных короткими прямыми линиями. Угол профиля

= 30°. Резьба характеризуется высокой усталостной прочностью. Стандарт отсутствует. Имеет ограниченное применение при тяжелых условиях эксплуатации в загрязненной среде. Технологична при изготовлении отливкой, накаткой и выдавливанием на тонкостенных изделиях.

= 30°. Резьба характеризуется высокой усталостной прочностью. Стандарт отсутствует. Имеет ограниченное применение при тяжелых условиях эксплуатации в загрязненной среде. Технологична при изготовлении отливкой, накаткой и выдавливанием на тонкостенных изделиях.

Геометрические параметры резьбы

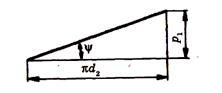

На рис. d – наружный диаметр; d1 – внутренний диаметр (номинальные значения d и d1 одинаковы для винта и гайки, зазоры во впадинах образуются за счет предельных отклонений размеров диаметров); d2 – средний диаметр (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине канавки); h – рабочая высота профиля, по которой соприкасаются боковые стороны резьб винта и гайки; р – шаг резьбы (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы); ph – ход винта для многозаходных резьб, равный произведению шага на число заходов; α – угол профиля;  – угол подъема (угол подъема развертки винтовой линии по среднему диаметру, который определяется как

– угол подъема (угол подъема развертки винтовой линии по среднему диаметру, который определяется как

.

.

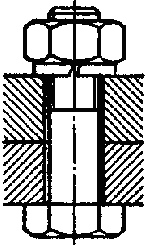

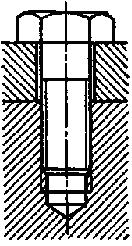

Соединение болтом Соединение винтом Соединение шпилькой

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Развертка винтовой линии по среднему диаметру

Конструктивные формы резьбовых соединений

Для соединения деталей применяют болты, винты и шпильки с гайками.

Соединения болтами наиболее простые и дешевые, так как не требуют нарезания резьбы в соединяемых деталях. Применяются для скрепления деталей небольшой толщины, а также деталей, материал которых не обеспечивает достаточной прочности резьбы.

Соединения винтами применяются для скрепления деталей, одна из которых имеет большую толщину. В отличие от болта винт ввинчивается в резьбовое отверстие детали, гайка при этом отсутствует.

Соединения шпильками применяются тогда, когда по условию эксплуатации требуется частая разборка и сборка соединения деталей, одна из которых имеет большую толщину. Применение винтов в этом случае привело бы к преждевременному износу резьбы детали при многократном отвинчивании и завинчивании. Шпильку ввинчивают в деталь при помощи гайки, навинченной поверх другой гайки или при помощи специального шпильковерта.

|  |  | |||

Расчет болтовых соединений

Опасными напряженными состояниями для болта или винта могут быть следующие:

а) стержень болта - на разрыв по внутреннему сечению резьбы;

б) резьба гайки - на смятие, срез или изгиб;

в) головка болта - на срез.

В стандартных болтах пункты (б) и (в) равнопрочны с пунктом (а), поэтому рассчитывается только стержень на разрыв. Из этих соображений высота головки h=0,7d, гайки - H=0,8d.

Различают следующие виды резьбовых соединений:

- ненапряженные, воспринимающие только нагрузку;

- напряженные, которые, кроме действующей нагрузки, воспринимают также усилиe дополнительной затяжки.

1. Расчет ненапряженных болтов (винтов)

Напряжение разрыва в стержне болта:

s =  £ [s]

£ [s]

где P- осевая нагрузка;

Z - число болтов;

d1 - внутренний диаметр резьбы;

[s] - допускаемое напряжение.

В этой формуле, для упрощения расчетов, приняты некоторые допущения. В действительности явления, происходящие в растянутом стержне болта, более сложны и эпюра распределения напряжений по сечению не вполне равномерна. Эти отклонения учитываются при выборе допускаемых напряжений.

2. Расчет напряженных болтов при нагрузке центральной осевой силой

Это соединение осуществляется затяжкой болтов или гаек при действующей нагрузке. При этом стержень болта дополнительно нагружен касательными напряжениям от крутящего момента, для компенсации действия которых расчетная нагрузка принимается увеличенной на 30%. Усилие затяжки Рзат = 1,3Р.

s =  £ [s]

£ [s]

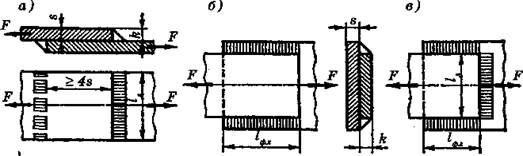

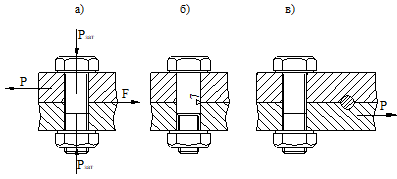

3. Расчет болтов при нагрузке поперечной сдвигающей силой

В этом случае возможны следующие варианты расчета:

Вариант А - стандартные болты с зазором (а).

Расчет производится на затяжку соединения осевой силой Рзат так, чтобы возникающая в стыке сила трения – F противостояла и была равна действию поперечной нагрузки - Р.

F = P = Pзат f

s =  =

=  £ [s]

£ [s]

где f - коэффициент трения в стыке; можно принимать f = 0,2;

Z - число болтов;

1,3 - коэффициент, учитывающий влияние касательных напряжений кручения, возникающих при затяжке в стержне болта.

Вариант Б - призонные (плотные) болты или штифты, втулки, шпонки (б), (в)

В этом случае все крепежные отверстия должны быть обработаны (развернуты) в сборе, а болты в отверстиях установлены по плотной посадке. Только при этом обеспечивается восприятие поперечной нагрузки всеми болтами.

Касательное напряжение среза:

t=  £ [t]

£ [t]

Можно принимать [t] = 0,7[s]

Достоинства варианта А в том, что применяемые при нем болты - стандартные и обеспечивается взаимозаменяемость соединения; недостаток - потребность в большом количестве болтов, которые не всегда можно разместить.

Достоинство варианта Б в малом количестве необходимых для передачи нагрузки болтов; недостаток - потеря взаимозаменяемости при замене одной из соединяемых деталей (например, вследствие износа). Для восстановления соединения необходимо совместно обработать отверстия на больший размер под болты большего диаметра.

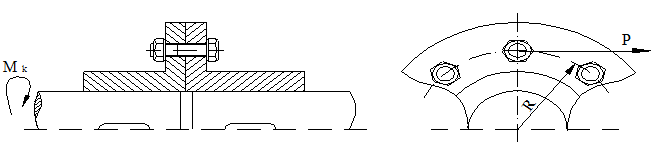

Если соединение нагружено крутящим моментом в плоскости стыка (рис.), то сначала определяется касательное усилие P =  , которое и является поперечной силой, а затем поступают так, как указано выше по варианту А или Б.

, которое и является поперечной силой, а затем поступают так, как указано выше по варианту А или Б.

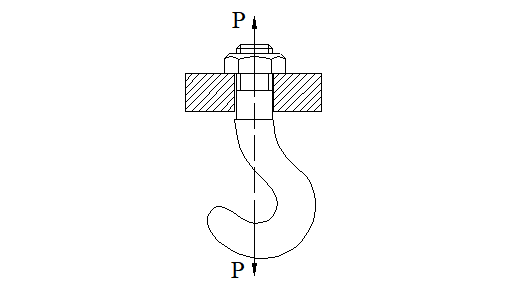

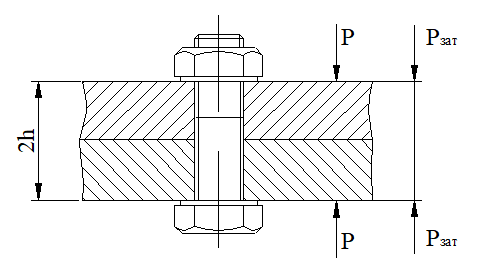

4. Резьбовые соединения, нагруженные центральной отрывающей силой, когда требуется гарантированная плотность стыка

При действии отрывающей силы Р необходима начальная затяжка, обеспечивающая плотность и жесткость стыка. Часть нагрузки cР дополнительно нагружает винты, остальная часть Р - cР идет на разгрузку стыка. Задача распределения нагрузки между винтом и стыком - статически неопределимая и решается из условий совместной их деформации.

Совместная деформация

d = cPlb = (1-c)Plc

lb и lc - податливость винта и стыка при действии единичной силы.

Отсюда:

c =

Податливость винта по закону Гука

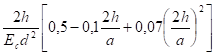

lc =

Податливость стыка определяется на основания так называемых конусов давленая (рис.) опытным путем, например, по опытной формуле:

lc =

Из условия сохранения плотности (нераскрытия стыка) определяется усилие затяжки:

KP = Pзат + KcP; Pзат = KP(1 - c).

где К - коэффициент затяжки. Для статической нагрузки К = 1,3+1,5, для динамической - К= 1,5+l,4.

Расчетная нагрузка:

Pp = 1,3Pзат+cP

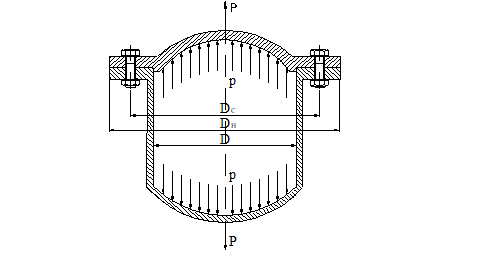

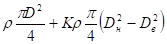

4а. Расчет болтов крепления крышек резервуаров с внутренним давлением

В этом случае (рис.) болты должны быть затянуты так, чтобы не только преодолеть нагрузку от сил внутреннего давления, но также дополнительно сжать прокладку для обеспечения герметичности стыка. Усилие затяжки:

Pзат = Р + Рпр

Pзат =

Здесь: r - внутреннее давление в резервуаре;

К - коэффициент, учитывающий сжатие прокладки;

К = 2 - 3,5.

Число болтов Z необходимо проверить по условию их размещения на среднем диаметре стыка Dс. Шаг размещения болтов

t =

должен быть таким, чтобы между болтами оставалось достаточно Места для ключа, завертывающего гайку или болт.

4б. Расчет болтовых соединений при действии отрывающего момента в плоскости перпендикулярной стыку

Нагрузка Р разлагается по осям и дает следующие составляющие:

1) нормальная сила

N = P sina

2) касательная сила

Q = P cos a

3) отрывающий момент

M = Qh = Ph cosa

Из условия плотности (нераскрытия) стыка:

sN =  - нормальные растягивающие напряжения в стыке;

- нормальные растягивающие напряжения в стыке;

sU =  - изгибающие напряжения в стыке;

- изгибающие напряжения в стыке;

sзат =  - напряжения затяжки в стыке, которые должны перекрыть действие sN и sU.

- напряжения затяжки в стыке, которые должны перекрыть действие sN и sU.

smin = sзат - su + sN ³ [s]0

smax = sзат - su + sN £ [s]cм

[s]0 - наименьшее допускаемое давление смятия в стыке (по таблицам);

[s]cм - наибольшее допускаемое давление смятия в стыке.

Определяем напряжение затяжки и усилие затяжки болтов Рзат:

sзат = [s]0 + su + sN = [s]0 +

Рзат = sзатАВ

Полагая, для упрощения расчетов, фланцы достаточно жесткими, а болты - податливыми, определяем напряжения в болтах по усилию их затяжки:

sd =  £[s]d

£[s]d

Проверяем стык на сдвиг касательной силой

Q < F = Pзат f

где F- сила трения в стыке; f - коэффициент трения в стыке.

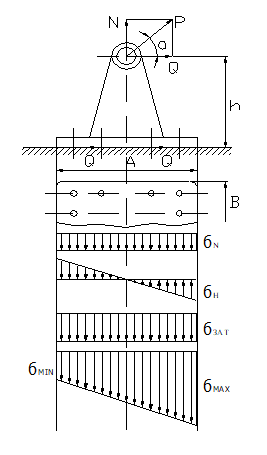

5. Расчет болтов при внецентренно приложенной силе

В этом случае (рис.) загрузка приводится к отрывающей силе P и изгибающему моменту

M = Pl. Полное нормальное напряжение равно сумме напряжений от этих нагрузок:

d = dp + dм =  £ [s]

£ [s]

Следует учесть, что напряжения изгиба могут в несколько раз превышать напряжения разрыва и представлять большую опасность для соединения.

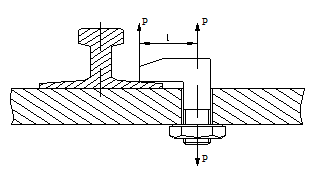

Резьбовые соединения, работающие при циклических нагрузках

При циклических нагрузках (чаще всего пульсирующего цикла) большую опасность представляют усталостные явления, которые могут служить причиной аварийных разрушений. Усталостные разрушения начинаются с образования микротрещин, которые возникают в местах наибольшей концентрации напряжений, поэтому в конструкции болтов и винтов большое внимание должно быть уделено целесообразной геометрической их форме. Для оценки концентрации напряжений пользуются гидравлической аналогией, которая выражается так: если контур детали представить как трубу, в которой движется жидкость, то там, где поток турбулентный (вихревой), должны возникнуть местные напряжения, величина которых пропорциональна интенсивности вихрей.

Местные напряжения возникают:

- в местах резкого перехода сечений,

- в канавках с острыми углами,

- при малых радиусах округлений,

- в переходах от стержня к резьбе,

- в переходах к зоне закалки ТВЧ,

- при некруглых отверстиях.

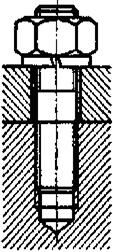

С этой точки зрения на рис. показаны примеры нерациональной (а) и рациональной (б) конструкций болтов.

Для смягчения ударов нагрузки болты должны быть достаточно длинными.

Допускаемые напряжения в болтах и винтах

При постоянных нагрузках критерием прочности служит предел текучести материала.

[s] =  ; [t] = 0,7[s].

; [t] = 0,7[s].

n = коэффициент безопасности, n = 1,5+ 3.

При циклических нагрузках критерием прочности служит предел усталости (выносливости) материала

[s] =  ;

;

Вам также может быть полезна лекция "Практическое занятие Т".

Здесь: x - масштабный фактор, характеризующий механические свойства реальных болтов по сравнению с испытываемыми образцами. Для болтов небольших диаметров x= 1;

d-1 - предел усталости при симметричном цикле.

Для углеродистых сталей d-1 = 0,43 db

Для легированных сталей d-1 = 0,35 db + (70-120) МПа

n1 - запас прочности к пределу усталости (по таблицам);

Ks - коэффициент концентрации напряжений (по таблицам).