Термическая обработка сплавов, компоненты которых имеют полиморфное превращение

Глава 2. Термическая обработка сплавов, компоненты которых имеют полиморфное превращение

§1. Диаграмма состояний железо - углерод

- ДС сплавов железа с углеродом.

Компоненты: Feα, Feβ, Feγ

Железо:

d (плотность) ~ 7.68 г/см3

RFe ~ 1.25 Å

Углерод:

Рекомендуемые материалы

d ~ 2.5 г/см3

RC ~ 0.77 Å

рис. 58

Фазовый состав:

1) расплавленная жидкость (ж);

2) твердый раствор внедрения

● Feα(C), Feδ(C) – ОЦК – Феррит (Фα, Фδ).

Фα (max C = 0.02%), Фδ (max C = 0.1%).

Феррит содержит очень мало углерода – по свойствам похож на железо. Очень мягкая и пластичная фаза.

НВ ~ 800-1000 МПа

● Feγ(C) – ГЦК – Аустенит (А)

А (max C = 2.14%)

Пластичная фаза, вдвое тверже феррита.

НВ ~ 1600-2000 МПа;

3) промежуточная фаза

Fe3C (ромбоэдрическая решетка) – Цементит (Ц)

Ц (max C = 6.69%)

Крайне хрупкая, очень твердая фаза.

НВ ~ 8000 МПа.

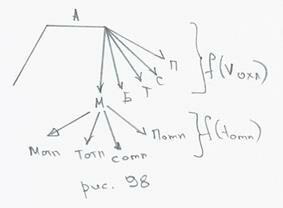

Структурный анализ ДС

- Превращения при кристаллизации

Сплавы с содержанием (0 – 2.14)% С

Превращение перитектическое, С = К+1-Ф = 0

Для того, чтобы из 2-х фаз получилась одна необходимо, чтобы было равное соотношение фаз

Если пропорция нарушена, то одна из фаз в избытке.

После затвердевания кристаллизуются все сплавы с содержанием С до 2.14%, состоят они из 1 фазы аустенита.

Ледебуриты:

Крайне хрупкая структура, состав сплавов:

Сплавы с содержанием (2.14 - 6.69)% С

Все сплавы после завершения кристаллизации состоят из 2-х фаз А+Ц и все в структуре содержать эвтектику ледебурит.

!!! Наличие или отсутствие хрупкой эвтектики изменяет свойства сплавов и служит признаком для классификации этих сплавов на стали и чугуны.

Стали содержат С < 2.14%, не содержат эвтектику, чугуны содержат С 2.14 – 6.69%, содержат эвтектику.

- Превращения в твердом состоянии

● SE – линия переменной растворимости углерода в аустените. Уменьшается от 2.14 до 0.8 при понижении температуры.

Из аустенита должен выделяться ЦII;

● DQ – линия переменной растворимости углерода в феррите. При понижении температуры уменьшается от 0.02 до 0.006. Из феррита должен выделиться ЦIII;

● PSK

(●) S

Эвтектоидное превращение. Перлит. С = 2+1-3 = 0!

Ф ~ 87%, Ц ~ 13%, НВ = 2000 МПа, σВ ~ 850 МПа, δ ~ 15%

Заключение: При переходе через линию PSK весь имеющийся в сталях и чугунах аустенит превращается в перлит.

- Техническое железо С ≤ 0.02%

Основная фаза феррит, в структуре нет перлита.

Стали: С (0.02 – 2.14)%, фазы феррит и цементит, Ф >> Ц, в структуре всегда есть перлит.

Чугуны: С (2.14 – 6.69)%, фазы феррит и цементит, Ц ≥ Ф, в структуре всегда есть ледебурит. Из-за огромного количества цементита чугуны по цвету излома называются белыми.

Пример:

Чугуны

Белые чугуны в технике применить нельзя, т.к. они хрупкие, литейные их качества высокие. Если не устраивают их свойства – меняют структуру. Хрупкость возникает из-за того, что много цементита.

Идея: Fe3C разложить на Fe (Ф) и С (графит), т.е графитизировать.

Доэфтектический чугун: П [ Ф+Ц] + ЦII + Л [Л [Ф+Ц] +Ц]

- частичная графитизация, П + графит;

- полная графитизация, Ф + графит (хрупкая фаза)

Графитизация чугунов

I способ – введение Si при выплавке (в присутствии кремния цементит либо не образуется, либо его очень мало).

I – белые чугуны П + Ц + Л[П+Ц], Si мало.

II – половинчатые П + графит + Ц.

III – перлитные [П+графит]

IIIа – феррито-перлитные Ф + П + графит

IIIб – ферритные Ф + графит.

III – серые маркировки, СЧ-45

IIIа – СЧ-25

IIIб – СЧ-15 – самые не прочные.

Свойства серых чугунов зависят от структуры основы – чем больше кремния, тем полнее графитизация, тем прочность меньше.

Также свойства зависят от размера, формы графитовых включений.

(1) – графитовые крупные пластинки, наименьшая пластичность, применяют для производства станин;

(2) – графитовые мелкие пластинки – модифицированные, применяют для производства зубчатых колес и корпусов. Соотношение Si-Ca (0.3 – 0.6)%;

(3) – графит шаровидный – модифицирование – Mg ~ (0.02 – 0.08)%, самый пластичный, применяют для производства коленчатого вала.

Высокопрочные чугуны ВЧ _ _ (σВ/σU)-_(δ) – старая маркировка;

ВЧ _ _ (σВ/σU) – старая маркировка.

Недостаток: из-за Si ухудшаются линейные качества (жидкотекучесть) чугуна. Для тонкостенных отливок серые чугуны не применяют.

II способ – применение специальной термической обработки (отжига).

Отжиг белого чугуна на ковкий:

I – форма графита.

Графитовые хлопья – компактные

КЧ _ _ (σВ/σU) [кг/мм2]-_(δ)

КЧ-35-10, КЧ-60-3.

Недостаток: длительность процесса.

§2. Превращения в сталях при нагреве и охлаждении

Фазы: - феррит Feα(C);

- аустенит Feγ(C);

- цементит Fe3C.

Структура: П[Ф+Ц]

Обозначение критических точек

| Линии | Превращение | Критическая точка | Нагрев/охлаждение |

| PSK | А‹―›П | А1 | АС1/Аr1 |

| GS | А‹―›Ф+А | А3 | АС3/Аr3 |

| SE | А‹―›А+Ц | Аст | АСст/Аrст |

- Превращения при нагреве

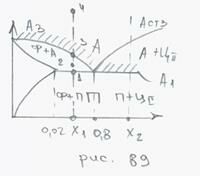

- до эвтектики Ф+П ―› А;

- эвтектика П ―› А;

- за эвтектикой П+Ц ―› А;

Рассмотрим эвтектоидную сталь, С 0.8%, П[Ф+Ц]―›А

Решетка: ГЦК(0.8)/ОЦК(0.02)/ромбоэдрич.(6.69) соответственно.

Превращение при нагреве П―›А вызывает изменение кристаллической решетки, из 2-х фаз образуется одна, возникает перераспределение углерода – превращение диффузионное.

Микроструктура:

Превращение при нагреве доэвтектоидной стали пойдет в 2 стадии:

1) П ―› А0.8;

2) А0.8 + Ф0.8 ―› Ах1.

Превращение при нагреве заэвтектоидной стали состава х2 идет также в 2 этапа:

1) П ―› А0.8;

2) А0.8 + Ц ―› Ах2.

Итог: превращения при нагреве любой стали завершается образованием аустенита, является диффузионным и сопровождается измельчением зерна.

(1) – природнокрупнозернистые стали;

(2) – природномелкозернистые стали (в сталь введены специальные добавки, которые тормозят рост зерна.

- Превращения аустенита при охлаждении

2.1. Перлитное превращение

Наблюдается в условиях медленного охлаждения или в условиях изотермической выдержки.

Рассмотрим сталь с содержанием С 0.8%, П[Ф+Ц]―›А. Решетка: ГЦК(0.8)/ОЦК(0.02)/ромбоэдрич.(6.69) соответственно.

При перлитном превращении фаза превращается в две новые, при этом изменяется тип кристаллической решетки и перераспределяется углерод.

Особенности:

1) превращение диффузионное.

Микроструктура:

| Выдержка при: | Структура |

| 650 ± 20˚С | Перлит |

| 600 ± 20˚С | Сорбит |

| 550 ± 20˚С | Тростит |

Ниже 550˚С перлитное превращение не протекает из-за замедления диффузии углерода.

2) пластинчатая, перлитообразная структура.

| НВ, МПа | Структура |

| 2000 | Перлит |

| 3000 | Сорбит |

| 4000 | Тростит |

Твердость зависит от дисперсности смеси.

!!! 3) перлитное превращение начинается не сразу и протекает постепенно во времени.

(1) – линия начала превращения;

(2) – линия конца превращения;

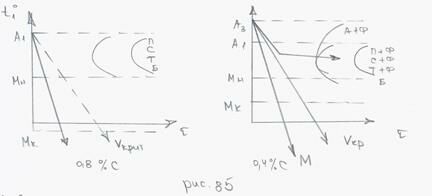

С–образная диаграмма превращения аустенита – диаграмма изотермического превращения переохлажденного аустенита.

2.2. Мартенситное превращение

При превращении получается мартенсит. Протекает в условиях быстрого превращения – нет времени на диффузию!

А (ГЦК, Feγ(C)) ―›М (ОЦК, Feα(C)).

При мартенситном превращении из одной исходной фазы получается одна новая. При этом меняется тип решетки, но не происходит перераспределения углерода – бездиффузионное превращение.

Мартенситное превращение – бездиффузионная перестройка решетки, при которой каждый атом смещается на расстояние многим меньшее межатомного и сохраняет своих соседей.

Кристалл мартенсита растет путем направленного смещения группы атомов плоскости хорошего сопряжения решетки, см. рис. 77.

При этом:

- 1-й атом смещается на расстояние, меньшее межатомного;

- i-й атом смещается на целое межатомное расстояние и рост данного кристалла прекращается.

Особенности строения мартенсита:

Мартенсит всегда состоит из особо мелких кристаллов

(1) – пластинок (пластинчатый мартенсит);

(2) – иголок (игольчатый)

Мартенсит всегда содержит столько же углерода, сколько было в аустените – он всегда сильно пересыщенный твердый раствор внедрения углерода в железо α.

Углерод находится на параллельных ребрах ячейки:

Мартенсит всегда содержит огромное количество дефектов:

~ 1012 ГЦК (0.74) ―› ОЦК (0,68)

Дефекты фактически компенсируют разницу плотности укладки этих

2-х решеток.

Мартенсит – это:

1) крайне неравновесная фаза в сталях;

2) самая искаженная кристаллическая решетка;

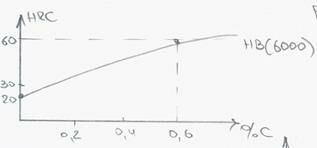

3) max твердость;

4) min пластичность – чем больше углерода в стали, тем тверже Ме.

рис. 80

Мартенсит имеете самый большой удельный объем, при образовании мартенсита сталь увеличивается в объеме.

Условия получения мартенсита:

- нагреть до аустенитного состояния;

- быстро охладить, чтобы не было диффузионного перлитного превращения, Vкр – критическая скорость охлаждения,

охлаждать нужно со скоростью большей, чем Vкр;

- при непрерывном охлаждении полностью пройти мартенситный интервал температур, Мн – Мк,

если не достигнута точка Мк, если %С > 0.6, то кроме мартенсита сохраняется остаточный аустенит.

2.3. Промежуточное (бейнитное) превращение

А0,8:

1) аустенит, обедненный углеродом, из него получают малоуглеродистый мартенсит;

2) аустенит, обогащенный углеродом, из него получается цементит.

Ммалоуглер + Ц = Бейнит.

Превращение это промежуточное:

- по температурному интервалу;

- есть элемент диффузии и бездиффузионный элемент превращения;

- по уровню твердости НВ ~ 5000 МПа (М ~ 6000 МПа, Т ~ 4000 МПа)

Итог:

В зависимости от условий охлаждения возможны три варианта превращений аустенита с получением различных структур.

Диаграммы С-образные или изотермических превращений.

Для условия непрерывного охлаждения построены термокинетические диаграммы

§3. Термическая обработка сталей

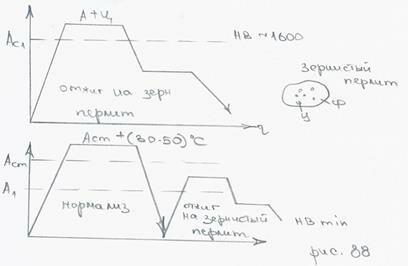

- Предварительная термическая обработка.

Цели:

- НВ ―› min (для облегчения механической обрабатываемости);

- устранить структурную деформацию (крупное зерно, цементитная сетка).

- Окончательная термическая обработка.

Цель - получить структуру и свойства, требующиеся по условиям эксплуатации:

- max НВ (инструменты, подшипники);

- сочетание (σU, НВ, δ, КСU).

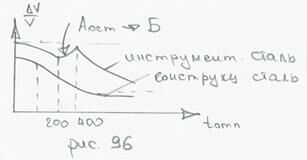

Стали:

1) конструкционные (детали машин, < 0.7% С, маркировка 30, 35, 40);

2) инструментальные (max НВ, инструменты, (0.7 - 2.14)% С, маркировка У8, У10.

- Предварительна термическая обработка

1.1. Конструкционные стали

Цели:

- НВ ―› min;

- изменить размер зерна;

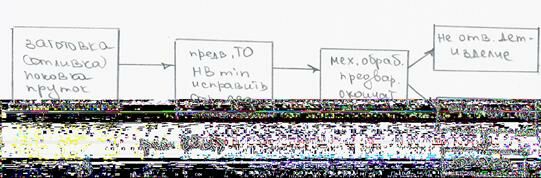

1.2. Инструментальные стали

Цель:

- НВ ―› min;

Отжиг инструментальной стали сделать нельзя, т.к. получится структура, в которой нельзя получить тяжелую структурную деформационную сетку и min прочность.

Изготовление детали:

- Окончательная термическая обработка

Она всегда упрочняющая, связана с получением структуры мартенсита, включает операцию закалки.

2.1. Закалка сталей

Выбор температуры нагрева.

Цель закалки – получить max твердость без излишней хрупкости.

Конструкционная сталь:

| Тем-ра | Структура при нагреве | Структура после быстрого охлаждения | Результат |

| t1 | Ф+П | Ф+П | НВ повыситься не может |

| t2 | А~0.8+Ф~0.02 | М~0.8+Ф~0.02 | НВ повышается, но не до max из-за феррита |

| t3 | Ах1 | Мх1 | НВ max |

| t4 | Ах1 крупнозернистый | Мх1 крупнокристаллический | НВ почти max, но излишняя хрупкость |

Полная закалка:

˚С

˚С

Инструментальная сталь:

| Тем-ра | Структура при нагреве | Структура после быстрого охлаждения | Результат |

| t2 | А~0.8+ЦII | М~0.8+ЦII+Аост(мало) | НВ max |

| t3 | Ах2 крупное зерно | Мх2+ Аост(много) крупнокристаллический | Не max НВ из-за Аост и хрупкость из-за М |

Неполная закалка:

˚С

˚С

Примечание:

После закалки в инструментальной стали неизбежен остаточный аустенит, поэтому закаленный инструмент сразу подвергается обработке холодом.

Обработка холодом.

● до -40˚С – холодильные камеры;

● до -70˚С – сухой лед СО2;

● до -196˚С – жидкий азот N2.

Выбор условий охлаждения:

Vохл > Vкрит

Для стали углеродистой:

● вода (~600˚С/сек);

● вода+NaCl (10%) (~1200˚С/сек);

● вода+NaОН (10%) (~1400˚С/сек).

I – студить быстро;

II – студить медленно.

Для стали легированной:

● масло (~60˚С/сек);

● brcox (~50÷250˚С/сек);

Проблемы:

1. При быстром охлаждении любая сталь остывает неравномерно, возникают огромные закалочные напряжения.

Закалочные напряжения:

- термическое (из-за неравномерного термического сжатия);

- структурное (из-за неравномерного протекания мартенситного превращения, идущего с увеличением объема).

Итог: если структурные напряжения накладываются на термические, то возникает коробление детали, возле концентратора напряжения возникает трещина.

Способы закалки:

(1) – закалка в одном охладителе, max закалочные напряжения; нужно только для деталей простой формы;

(2) – закалка в 2-х охладителях вода-масло;

(3) – закалка ступенчатая (выдержка короткая, для выравнивания температуры), термические напряжения ―› 0;

(4) – закалка изотермическая.

Если закалочные напряжения ―› 0, то прочность уменьшается.

Лишние концентраторы напряжения убирают.

2. В любой охлаждающей среде массивная деталь быстро не остынет.

У каждой стали есть свое значение прокаливаемости.

(1) - Vохл поверхности, М;

(2) - Vохл сердцевины, П+С+Т+Б+М.

Прокаливаемость – способность стали закаливаться на определенную глубину в конкретном охлаждении.

Закаливаемость – способность стали приобретать высокую твердость при закалке, f(%C).

Закаленным считается слой, в котором мартенсита ≥ 50%.

HRCПМЗ – твердость полумартенситной зоны. Для определения прокаливаемости используют метод торцевой закалки.

прокаливаемость определяется как либо Δ, либо Dкрит – критический диаметр (Δ+2 ~18 мм).

Прокаливаемость зависит от:

- химического состава стали;

- охлаждающей способности среды.

Чем быстрее скорость охлаждения, тем больше прокаливаемость.

| среда | Δ | Dкрит, мм |

| Вода | 0.6% С | 14 |

| Масло | 0.6% С | 1 |

Закаленные стали имеют значительные закалочные напряжения, крайне неравновесную структуру Н, max HB, min δ.

Не устраивает значение закалочного напряжения и min δ, поэтому закалка – не последняя операция, сразу после нее необходим отпуск стали.

2.2. Отпуск закаленной стали

Отпуск – нагрев закаленной детали с целью понижения закалочных напряжений и получения структуры и свойств, требуемых по условиям эксплуатации.

Превращения в закаленной стали при отпуске

Нагрев до 80-100˚С, нет диффузии и никаких превращений.

Нагрев до 100-200˚С – I стадия – начинается распад мартенсита (начинается объединение мартенсита с углеродом), появляются метастабильные мелкие частицы карбидных фаз.

Структура: Мотп + ε-карбид.

Нагрев до 200-260˚С – II стадия – продолжается распад мартенсита.

Структура: Мотп + ε-карбид., в инструментальной стали Аост―›Б.

Нагрев до 260-400˚С – III стадия – завершается распад мартенсита.

Структура: Ф+Ц – тростит отпуска (типа тростит).

Нагрев до 400-600˚С – IV стадия – укрупняются частицы Ц – коагуляция Ц.

Структура: Ф+Ц – Сотп – сорбит отпуска (типа сорбит), НВ ~ 3000 МПа.

Нагрев > 600˚С –V стадия – огрубление структуры.

Структура: перлит отпуска, равновесная структура, НВ ~ 2000 МПа.

При нагреве закаленной стали постепенно достигается равновесное состояние.

При отпуске сталь уменьшается в объеме.

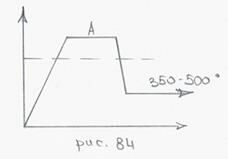

I – необратимая отпускная хрупкость (250-300˚С). Отпуск в этой зоне никогда не делается.

II – обратимая отпускная хрупкость (500-600˚С), хрупкость второго рода. Есть 2 способа этого избежать:

- быстрое охлаждение после отпуска в воде;

- в сталь вводят ~0.3% Мо или 0.3% W, после этого сталь не склонна к этой сложности.

Рекомендуемые виды отпуска:

| Название | tотп, ˚С | Структура | Цель | Свойства | Применение |

| Низкий | 160-250 (отпусков нет) | Мотп+ε | Понизить закалочное напряжение | HRC=60-64 (сохраняет твердость, полученную при закалке) | Инструменты, подшипники |

| Средний | 350-400 | Тотп | Снять закалочные напряжения, повысить структурную стабильность | HRC=40-50 (max упругие свойства, выносливость в циклических нагрузках) | Пружины, рессоры |

| Высокий | 500-600 | Сотп | Если Вам понравилась эта лекция, то понравится и эта - 4 Основы научных знаний о Земле. Снять закалочные напряжения, создать относительную стабильность структуры | HRC=30-35 (наилучшее сочетание прочности, пластичности, ударной вязкости) | Детали машин (валы, оси) |

Закалка + высокий отпуск = улучшение

Примечание: окончательная ТО (закалка + отпуск) ―› доводка точных размеров.