Энергосбережение на источнике теплоснабжения

ГЛАВА 3

Энергосбережение на источнике теплоснабжения

3.1. Применение утилизаторов тепла отходящих газов

Экономайзеры для нагрева питательной воды и воздухоподогреватели для нагрева дутьевого воздуха находятся в конце конвективного газохода и омываются газами с низкой температурой, поэтому их часто называют низкотемпературными или хвостовыми поверхностями. Из всех поверхностей нагрева котла, находящихся под давлением, в экономайзере температура металла труб имеет наименьшее значение. Установка воздухоподогревателя увеличивает экономичность котла главным образом за счет снижения потерь с уходящими газами, а также позволяет значительно улучшить процесс горения топлива, особенно при сжигании низкокачественных и малореакционных топлив, снизив потери в топке q3 и q4 и увеличив передачу теплоты радиацией по сравнению с менее эффективной теплоотдачей — конвекцией.

Предварительный нагрев воздуха, подаваемого в топку для горения, позволяет повысить теоретическую температуру сгорания топлива. Обычно увеличение температуры нагрева воздуха на 100°С повышает температуру горения примерно на 35-40°С. Снижение температуры уходящих газов на каждые 10°С за счет установки хвостовых поверхностей нагрева повышает к.п.д. парогенератора примерно на 0,5%. Общий низкий уровень температур металла стенок труб хвостовых поверхностей нагрева делает вероятными их коррозионные повреждения вследствие конденсации влаги из дымовых газов и соединения с SO. Кроме того, экономайзер и воздухоподогреватель больше, чем другие поверхности котла, страдают от золового износа и отложений летучей золы на трубах. Характерным для хвостовых поверхностей нагрева является также низкий температурный напор, особенно на входе в экономайзер и на выходе из холодной части воздухоподогревателя. Поэтому основной задачей при разработке конструкций хвостовых поверхностей нагрева являются: интенсификация теплообмена и создание компактных малогабаритных элементов с умеренной затратой металла, которые бы подвергались минимальному золовому износу, загрязнению и коррозии.

3.1.1. Водяные экономайзеры

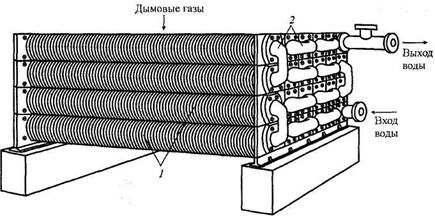

Водяной экономайзер располагается за паровым котлом по ходу топочных газов и предназначается для нагрева питательной воды перед поступлением ее в котел; при этом дополнительно используется тепло отходящих газов, что повышает экономичность котлоагрегата. В современных котельных установках применяют в основном два типа экономайзеров: чугунные ребристые и стальные змеевиковые. Чугунные ребристые экономайзеры системы ВТИ устанавливаются на котлах с рабочим давлением до 22 атм. Они состоят из отдельных чугунных ребристых труб, внутренний диаметр которых равен 60 мм и длина приблизительно 2 м. Ребра на трубах служат для увеличения поверхности нагрева и лучшей передачи тепла от горячих газов к воде. На конце каждой ребристой трубы имеется крепежный фланец.

На рис. 3.1 представлен общий вид водяного экономайзера с ребристыми чугунными трубами 1, которые соединяются между собой при помощи горизонтальных и вертикальных калачей 2, чем обеспечивают проход воды последовательно через все трубы экономайзера. Движение воды в нем должно быть направлено снизу вверх для удаления воздуха во избежание гидравлических ударов. При этом вода сначала проходит последовательно через все трубы нижнего ряда, затем переходит по вертикальному калачу в следующий горизонтальный ряд и т. д. Поверхность нагрева экономайзера набирается из отдельных стандартных труб, количество которых определяется тепловым расчетом.

Рекомендуемые материалы

Рис. 3.1. Чугунный ребристый экономайзер:

1 - ребристые трубы; 2 - соединительные калачи

Чугунные экономайзеры, изготовленные из специального высококачественного чугуна, применяются на давление до 60 атм.

Достоинство чугунных экономайзеров заключается в том, что они более устойчивы по сравнению со стальными в отношении внутренней и наружной коррозии. Кроме того, при ремонте калачи могут сниматься и трубы сравнительно легко очищаются от шлама.

Недостатками чугунных водяных экономайзеров являются большие габариты и относительно небольшой коэффициент теплопередачи, вызванный значительными диаметрами труб и малыми скоростями газов, а также недостаточная устойчивость чугуна в случае появления гидравлических ударов. Температура питательной воды в чугунных экономайзерах должна быть всегда на 40-50°С ниже температуры котловой воды в барабане.

Совершенно не допускается вскипание воды в экономайзере, при котором могут появиться гидравлические удары. Поэтому при растопке котла, когда расхода воды в экономайзере нет, во избежание ее вскипания необходимо отводить воду из экономайзера через так называемую сгонную линию в питательный или дренажный бак.

По этой же причине котлоагрегаты с чугунными экономайзерами оборудуются обходными газоходами, через которые пропускаются газы при растопке котлов.

Стальные змеевиковые экономайзеры применяются для котлов среднего и высокого давления. Они бывают двух типов: экономайзеры кипящего типа, в которых происходит частичное испарение воды (до 15-25%), и экономайзеры некипящего типа.

Кипящие экономайзеры составляют как бы часть поверхности нагрева котла. Они не отключаются ни по водяной, ни по газовой стороне. Поэтому между ними и котлом не ставится никакой арматуры. Запорный вентиль и обратный клапан на питательной линии крепится на входе в водяной экономайзер. Температура питательной воды в экономайзерах некипящего типа так же, как и в чугунных, должна быть на 40-50°С ниже температуры котловой воды в барабане.

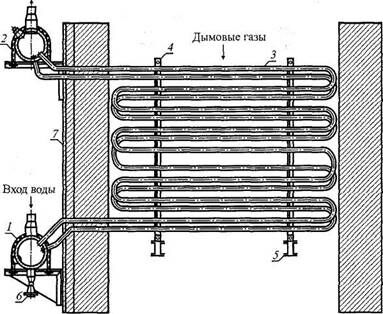

На рис. 3.2 представлена схема устройства водяного стального змеевикового экономайзера.

Конструкция его аналогична конструкции пароперегревателя. Он состоит из водяных камер (коллекторов) 7 и 2 и змеевиков 3 из стальных труб с наружным диаметром 38-51 мм и толщиной стенок 3-5 мм, в зависимости от давления. Концы змеевиков ввальцовываются в отверстия коллекторов или привариваются к штуцерам, вваренным в камеры. Трубы большого диаметра, по которым вода подводится к экономайзеру и отводится из него, присоединяются к коллекторам посредствам сварки. Змеевики экономайзера обычно располагаются в шахматном порядке. В зависимости от размера экономайзера по высоте он делится на отдельные пакеты (группы), которые устанавливают на некотором расстоянии друг от друга. Пространство между пакетами используется для ремонта экономайзера и для очистки его от золы. Кроме того, такое разделение способствует лучшему перемешиванию газов и равномерному распределению их по сечению газохода.

Змеевики экономайзера в газоходе располагаются горизонтально. Они крепятся при помощи опорных стоек, опирающихся на пустотелые блоки, охлаждаемые воздухом. Для предохранения блока от высоких температур они покрываются снаружи тепловой изоляцией (торкретом).

Неравномерное распределение воды в отдельных змеевиках экономайзера может привести к неполадкам и авариям. В некипящих экономайзерах в этом случае может произойти закипание воды, иногда запаривание змеевиков (т. е. образование в них пара) и даже пережог их (при высокой температуре дымовых газов). Поэтому скорость воды в некипящих экономайзеpax должна быть не менее 0,3-0,4 м/с. На выходной части кипящих экономайзеров эта скорость должна быть не менее 1 м/с во избежание перегрева змеевиков в случае расслоения пароводяной смеси. Для увеличения скорости воды в экономайзере при очень широких газоходах применяют схему с двукратным движением воды, т. е. разделяют экономайзер на две последовательно включенные секции. Скорость газов в экономайзере обычно бывает 10-12 м/с, а для многозольных топлив - не больше 9-10 м/с.

Выход воды

Рис. 3.2. Водяной экономайзер змеевиковый:

1 - нижний входной коллектор; 2 - верхний входной коллектор; 3 - змеевики;

4 - опорные стойки змеевиков; 5 - опорная балка с воздушным охлаждением;

6- спуск воды; 7-обмуровка

Чаще всего в экономайзере подогревается питательная вода, которая затем направляется в барабан котла. В этом случае экономайзер называется питательным. В отдельных случаях в экономайзере нагревается вода, используемая затем на нужды теплоснабжения, и он называется в этом случае теплофикационным. Обычно в современных котельных применяют индивидуальные экономайзеры, т. е. каждый котел оборудован собственным питательным экономайзером.

В старых котельных с низким к.п.д. вследствие высокой температуры уходящих газов устанавливают иногда групповые теплофикационные экономайзеры. Их установка, кроме положительного фактора - повышения к.п.д. котельной, имеет целый ряд недостатков. Это, прежде всего, постоянное изменение уровня нагрева воды при остановке нагрева котлов или при резком колебании нагрузок, снижается температура стенок металла поверхностей нагрева, что вызывает усиленное загрязнение и низкотемпературную коррозию.

|

|

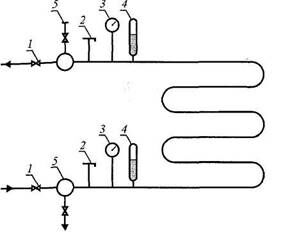

Все экономайзеры независимо от их назначения должны быть оборудованы контрольно-измерительными приборами, арматурой и предохранительными устройствами (рис. 3.3).

| Рис. 3.3. Схема расположения контрольно-измерительных приборов на экономайзере: 1 - задвижки; 2 - предохранительные клапаны; 3 - манометр;4 - термометры; 5 - вантуз |

На входе воды в экономайзер и выходе из него устанавливают задвижки 1, предохранительные клапаны 2, срабатывающие при повышении давления выше допустимого, манометры 3 для контроля за давлением в экономайзере, термометры 4 для контроля за температурой. В самой верхней точке экономайзера установлены вантуз 5 для удаления воздуха в период заполнения экономайзера водой перед пуском котла и дренажная труба для удаления воды из экономайзера после остановки котла. Температура нагрева воды в экономайзере определяется величиной рабочего давления (чем давление выше, тем выше нагрев) и видом экономайзера (кипящий или некипящий). В котлах типа ДЕ, КЕ температура воды перед экономайзером обычно t=100° С; в котлах высокого давления она может превышать 200°С.

Во избежание перегрева экономайзера во время растопки котла нижняя входная камера соединяется при помощи так называемой рециркуляционной линии с водяным объемом верхнего барабана котла. Таким образом, экономайзер включается в циркуляцию котла, и котловая вода может перетекать из барабана котла в экономайзере по мере отвода горячей воды или пароводяной смеси из экономайзера в барабан. На этой линии устанавливается запорный вентиль, который при нормальной работе котла находится в закрытом состоянии. В котлах со ступенчатым испарением линия рециркуляции присоединяется к чистому отсеку барабана.

При эксплуатации барабана экономайзера необходимо следить, чтобы зола не накапливалась в трубах, для чего экономайзер следует систематически обдувать. Отложения золы усиливаются при снижении скорости газов до 3 м/с и ниже. При частичном заносе экономайзера золой большее количество газов устремляется в ту его часть, которая имеет меньшее сопротивление. В таких местах газы движутся с большой скоростью и вызывают чрезмерный износ труб летучей золой.

3.1.2. Воздухоподогреватели

По принципу работы воздухоподогреватели делятся на рекуперативные и регенеративные. В рекуперативных передача теплоты от потока продуктов сгорания к нагреваемому воздуху происходит непрерывно через разделяющие эти потоки металлические стенки поверхностей нагрева (труб или пластин). В регенеративных воздухоподогревателях имеющаяся металлическая набивка (пластины, шары и т. п.) попеременно то нагреваются в потоке дымовых газов, то охлаждаются в воздушном потоке, отдавая ему полученную аккумулированную теплоту. Рекуперативные подогреватели подразделяют по виду применяемого материала на чугунные, стальные и неметаллические, а по конструктивному оформлению - на пластинчатые и трубчатые. У чугунных воздухоподогревателей толщина теплопередающей поверхности обычно равна 6 мм, а у стальных - 0,5-2,0 мм. Поверхность нагрева чугунного воздухоподогревателя состоит чаще всего из горизонтальных овальных чугунных труб. Продукты сгорания проходят между ними, а воздух - внутри них. Трубы снабжены наружными и внутренними ребрами, увеличивающими их поверхность нагрева. В последние годы чугунные воздухонагреватели в котлостроении практически не применяются, так как они громоздки, имеют большую массу, обладают плохой технологичностью (невозможность сварки), хрупкостью. К преимуществам относятся стойкость против коррозии и жаростойкость, позволяющие обеспечить нагрев воздуха до 450°С.

По уровню нагрева воздуха все воздухоподогреватели делятся на низкотемпературные (150-200°С, среднетемпературные (200-350°С), высокотемпературные (350-450°С) и радиационные (450-700°С). Одной из первых конструкций стальных воздухоподогревателей были пластичные, представляющие собой систему чередующихся вертикальных и горизонтальных каналов из стальных листов толщиной 2-3 мм. По вертикальным каналам притекают газы, а по горизонтальным - воздух вниз или вверх в зависимости от расположения воздухоподогревателя. Из-за значительной неравномерности температурного поля по всей поверхности отдельных листов происходят их коробление, разрыв сварных швов, уменьшение отверстий, что приводит к их разбиванию летучей золой. Все эти недостатки привели к тому, что в настоящее время пластичные воздухоподогреватели практически не применяются.

Трубчатые воздухоподогреватели являются наиболее распространенными для котлов малой и средней мощности. Для их изготовления обычно применяют стальные трубы из Ст 20 диаметром 51x1,5; 40x1,5 или 25x1,5 мм.

| Рис. 3.4. Схема трубчатого двухъярусного воздухоподогревателя: 1 - вход газов; 2 - выход газов; 3 - вход воздуха; 4 - выход воздуха; 5 - нижняя секция (кубы) возду-хоподогревателя; 6 - верхние секции воздухоподогревателя; 7 и 8 - перепускные короба для воздуха; 9 - наружный компенсатор; 10 - место установки экономайзера; 11 - компенсатор на перепускном коробе |

При меньшем диаметре труб воздухоподогреватель имеет меньшие наружные размеры. Тонкостенные трубы нельзя вальцевать и их приваривают к трубным доскам. Трубчатый воздухоподогреватель состоит из пучка параллельных труб, расположенных в шахматном порядке и присоединенных к трубным доскам. Трубы вместе с верхней и нижней трубными досками составляют секцию или «куб». Поверхность нагрева зависит от числа труб в кубе и их длины. Воздухоподогреватель может состоять из одного или нескольких кубов. Снаружи воздухоподогреватель имеет плотные стенки и воздухоперепускные короба (рис. 3.4). В вертикальном воздухоподогревателе газ движется внутри труб, а воздух - в межтрубном пространстве; в горизонтальном воздухоподогревателе - на оборот. Для создания поперечного обтекания труб воздухом в вертикальном воздухоподогревателе устанавливают промежуточные трубы-доски.

При меньшем диаметре труб воздухоподогреватель имеет меньшие наружные размеры. Тонкостенные трубы нельзя вальцевать и их приваривают к трубным доскам. Трубчатый воздухоподогреватель состоит из пучка параллельных труб, расположенных в шахматном порядке и присоединенных к трубным доскам. Трубы вместе с верхней и нижней трубными досками составляют секцию или «куб». Поверхность нагрева зависит от числа труб в кубе и их длины. Воздухоподогреватель может состоять из одного или нескольких кубов. Снаружи воздухоподогреватель имеет плотные стенки и воздухоперепускные короба (рис. 3.4). В вертикальном воздухоподогревателе газ движется внутри труб, а воздух - в межтрубном пространстве; в горизонтальном воздухоподогревателе - на оборот. Для создания поперечного обтекания труб воздухом в вертикальном воздухоподогревателе устанавливают промежуточные трубы-доски.

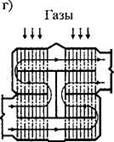

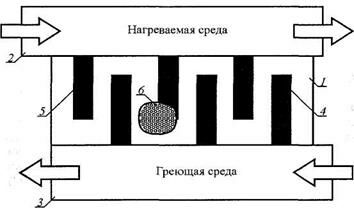

В зависимости от скорости воздуха и величины поверхности нагрева, воздухонагреватели выполняют одно- и многоходовыми (рис. 3.5).

Число ходов и скорость воздуха связаны между собой: при увеличении числа ходов увеличивается скорость воздуха. Применение труб малого диаметра привело к созданию конструкции так называемого малогабаритного воздухоподогревателя. Для сохранения прежнего значения скорости газов с уменьшением диаметра труб необходимо увеличить их число, при снижении диаметра поверхность нагрева несколько уменьшается.

В последние годы иногда применяют так называемые обращенные воздухоподогреватели, в которых в отличие от обычных продукты сгорания проходят в межтрубном пространстве, а нагреваемый воздух - внутри труб.

Рис. 3.5. Схема компоновки воздухоподогревателей

а - многоходовая поточная; б - одноходовая однопоточная; в, г - многоходовые двухпоточные.

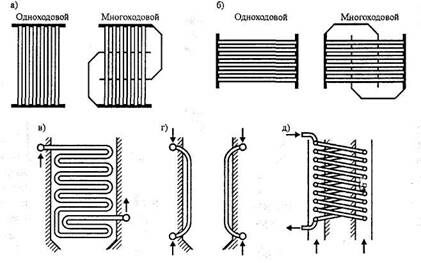

Рис.3.6. Классификация конструкций воздухоподогревателей:

а - обычные трубчатые; б - обращенные трубчатые; в - змеевиковые; г - экранный; д - спиральный

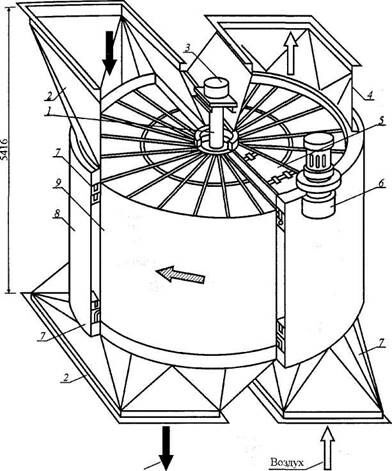

Преимущество обращенных трубчатых воздухоподогревателей состоит в том, что трубчатые доски вынесены из зоны обогрева и работают при более низких температурах. К их недостаткам можно отнести более высокую, по сравнению с традиционными, загрязненность золой. В ряде случаев при необходимости нагрева воздуха до более высоких температур (400°С и выше) применяют различные не традиционные конструкции воздухоподогревателей: змеевиковые — из плоских и спиральных змеевиков (рис. 3.6, в и д), преимущества которых состоят в высокой компактности при относительно большой длине труб и в удачном решении вопросов компенсации температурных удлинений, и радиационные панельные, располагаемые в топке и другой зоне высокой температуры. В последние годы в котлах большой производительности получили широкое распространение регенеративные воздухоподогреватели. Регенеративный вращающийся воздухоподогреватель (РВП) состоит из цилиндрического ротора, медленно вращающегося вокруг вертикальной оси, и из патрубков, через которые к ротору подводятся и отводятся дымовые газы и воздух (рис. 3.7).

Продукты сгорания

Рис. 3.7. Один из вариантов аппаратов регенеративного вращающегося воздухоподогревателя:

1 - вал ротора; 2 - газовые патрубки; 3 - верхний подшипник; 4 - патрубки для воздуха; 5 - радиальное уплотнение ротора, препятствующее перетеканию воздуха в газовые потоки; б - электродвигатель с редуктором; 7 - наружное уплотнение ротора; 8 - наружный кожух; 9 - ротор

Находящиеся в роторе стальные пластины попеременно то нагреваются проходящим потоком продуктов сгорания, то, попадая в воздушный поток, отдают воздуху полученную от газов теплоту и охлаждаются. Основными преимуществами таких воздухоподогревателей являются их сравнительно малые массы и наружные размеры; к главным недостаткам относятся повышенная стоимость изготовления и трудность их уплотнения, вследствие чего в продукты сгорания попадает больше воздуха, чем в воздухоподогревателях трубчатого типа.

Широкое применение РВП получили благодаря ряду их преимуществ по сравнению с трубчатыми, а именно:

• меньшие затраты металла;

• возможность использования неметаллической антикоррозийной поверхности нагрева без ухудшения теплообмена;

• меньшие габариты по высоте;

• простая организация обдувки и промывки поверхности нагрева от золовых отложений.

В качестве поверхности нагрева (набивки) используют керамические блоки, эмалированные листы стали, стеклянные и керамические шарики и т. п. Однако вследствие ряда эксплуатационных недостатков эти набивки пока еще не получили широкого распространения.

Наряду с достоинствами, РВП имеют существенные конструктивные и эксплуатационные недостатки, а именно:

• наличие вращающихся элементов;

• наличие системы водяного охлаждения ротора и подшипников;

• сложность уплотнения и повышенные перетоки воздуха в газовый поток (от 10 до 20%)

3.2. Новый вид топлива - углеаэрозольное

Для обеспечения потребности народного хозяйства России в тепловой и электрической энергии в стране создана мощная система централизованного тепло- и энергоснабжения потребителей, ориентированная в основном на использование традиционного органического топлива (угля, нефтепродуктов и природного газа). В последние десятилетия в топливно-энергетическом балансе страны подавляющая доля (более 70%) принадлежит природному газу и мазуту. Однако в связи со значительной выработкой основных месторождений и истощением запасов нефти и газа, постоянным ростом цен на нефть и газ как на мировом, так и на внутреннем рынке, роль твердого топлива в топливно-энергетическом балансе страны возрастает. Мировые запасы угля, составляющие более триллиона тонн, почти в пять раз превышают запасы нефти и природного газа. Запасов угля хватит не менее чем на 300 лет. Россия обеспечена им в среднем на 800 лет, но вместе с тем запасы нефти и газа, при сложившемся объеме их добычи, в ближайшем столетии будут исчерпаны. Таким образом, в обозримом будущем альтернативы перехода к расширению потребления угля в качестве топлива при производстве энергии нет.

Перевод тепловых электростанций (ТЭС) и промышленных котельных с газомазутного топлива на уголь с организацией его пылевидного сжигания в топках котлов весьма сложен. Такая работа сопряжена с большими капиталовложениями и длительной остановкой котлов электростанций и котельных на реконструкцию. Кроме того, сжигание угля в пылевидном состоянии существенно ухудшает экологическую обстановку в районе его использования.

Для улавливания вредных веществ, выбрасываемых с продуктами сгорания угля («летучая зола», оксиды серы и азота, монооксид углерода и др.), требуется применение весьма дорогостоящего оборудования, существенно увеличивающего себестоимость вырабатываемой энергии.

Одним из решений возникшей проблемы в энергетике является перевод ТЭС на новое конкурентоспособное экологически чистое углеаэрозольное топливо (УAT), созданное российскими исследователями. По своим теплотехническим свойствам оно существенно отличается от характеристик горения исходного угля, что также способствует снижению образования вредных веществ в продуктах сгорания.

Важными отличительными особенностями горения потока частиц УАТ являются их воспламенение и горение до завершения процесса испарения влаги из объема частиц, что существенно интенсифицирует процесс горения. Процесс горения частиц УАТ, образуемых при его распылении в топочном объеме, протекает, как правило, в диффузионном режиме, что позволяет вести его с очень малыми избытками воздуха (5-7 %), т. е. процесс аналогичен горению мазута.

Интенсивность диффузионного режима горения топлива слабо зависит от температуры процесса, что позволяет обеспечить высокую скорость выгорания частицы УАТ даже при относительно низких температурах горения. Процесс горения распыленного УАТ отличается высокими скоростями горения на начальных стадиях процесса и короткой фазой горения топлива в целом. Полнота выгорания топлива составляет 98,5-99,7 % при абсолютно полном сжигании ультратонких частиц угля.

УАТ является экологически чистым топливом не только из-за резкого снижения вредных выбросов с продуктами его сгорания в атмосферу, но и из-за возможности обеспечения экологической чистоты при его приготовлении, хранении и транспортировке. Более того, остающаяся в результате обогащения твердая часть минералов может использоваться в качестве как наполнителя в производстве строительных изделий.

Основная задача получения дешевого и качественного нового угольного топлива с высокими энергетическими свойствами, обладающего экологической чистотой, решается за счет супертонкого сухого измельчения угля (менее 20 мкм), его максимальной сухой очистки от минеральной зольной составляющей и оптимального увлажнения. Реакционная способность угля зависит не только от таких характеристик, как выход летучих, содержание водорода и кислорода, пластичность и способность к пиролизу, но и от величины поверхности частиц. При одной и той же массе ультратонких частиц уголь обладает на порядок большей поверхностью, чем обычная угольная пыль, и содержит на два порядка больше частиц.

Преимущества внедрения на угольных ТЭЦ России нового оборудования по топливоприготовлению состоят в возможности обеспечения значительного сокращения затрат на непосредственно топливоприготовление и утилизацию отходов угольных ТЭЦ, а также в возможности проведения технического переоборудования и замены физически и морально устаревшего оборудования по помолу угля на новое, высокоэффективное оборудование супертонкого помола.

Внедрение УАТ в энергетику России позволит успешно заменить дорогостоящие газ и мазут, являющиеся высоколиквидным экспортным продуктом, на уголь, что значительно повысит энергоэффективность всей российской экономики.

Перевод энергетического комплекса России, включающего в себя сотни крупных ТЭЦ и десятки тысяч небольших котельных, на новое высокоэффективное и экологически чистое углеаэрозольное топливо обеспечит решение ряда задач, сформулированных в Федеральной целевой программе «Энергоэффективная экономика» на 2002-2005 годы и на период до 2010 года, предусматривающей снижение энергоемкости ВВП России на 13 % до 2005 года и на 26 % - к 2010 году.

3.3. Использование газотурбинных технологий

К системам тепло- и электроснабжения, дающим максимальную экономию энергоресурсов и приносящим прибыль, относятся муниципальные и промышленные системы совместного производства тепла и электроэнергии с применением газовых турбин - газотурбинные ТЭЦ (ГТУ - ТЭЦ) (рис. 3.8). Эффективный коэффициент использования топлива таких систем достигает 90 % и является наибольшим среди других технологий. Поэтому не случайно еще в 1978 г. в США принят закон, согласно которому запрещено использование природного газа на вновь вводимых и реконструируемых ТЭЦ и крупных котельных без применения газотурбинных технологий. Аналогичные меры приняты и в странах Европейского экономического сообщества. В скором будущем такие же законы должны быть приняты и в России.

Преимущество газотурбинных теплоэлектростанций, по сравнению с существующими паротурбинными установками производства электроэнергии и тепла при всех потерях энергии на входе и выходе, в редукторе, генераторе, при затратах на собственные нужды составляет 1 % и затратах электроэнергии на привод дожимного компрессора - 5 %, при совместном производстве электроэнергии и тепла к.п.д. использования топлива составит 86,1 %. Анализ составляющих в себестоимости тепла от котельных, работающих на природном газе, показал, что стоимость электроэнергии в себестоимости тепла достигает 10 %, а затраты на топливо находятся в пределах 55 %. При такой структуре российской теплоэнергетики, даже при низких тарифах на природный газ, тепло становится дорогим и его оплата, как правило, дотируется из регионального бюджета.

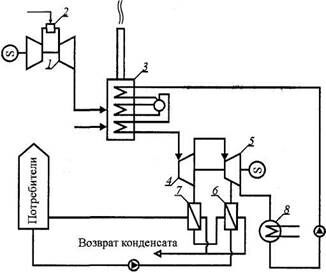

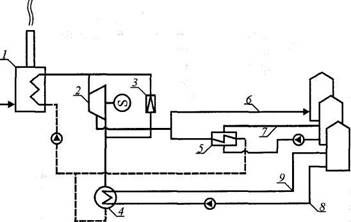

Рис. 3.8. Схема парогазовой ТЭЦ:

1 - газотурбинная установка; 2 - камера сгорания; 3 - котел-утилизатор; 4 – паровая турбина, часть высокого давления; 5 - паровая турбина, часть низкого давления; 6- сетевой подогреватель низкого давления; 7- сетевой подогреватель высокого давления; 8 - конденсатор

Коэффициент полезного использования топлива по выработке электроэнергии парогазовой установкой (ПГУ), по сравнению с паротурбинными энергоблоками сверхкритического давления, выше на 15-25 % и достигает 51-54 %. Кроме того, при ее работе в 3 раза снижается выброс в атмосферу и в 2 раза потребление охлаждающей воды. Дооснащение паротурбинной станции газовой турбиной, обладающей значительно лучшими динамическими характеристиками, по сравнению с паровыми турбинами, позволяет, помимо улучшения термодинамических показателей станции (увеличение выработки электроэнергии на базе теплового потребления), повысить ее маневренные качества за счет регулирования.

Анализ работы переоснащенной отопительной котельной показывает, что в осенне-зимний отопительный период коэффициент полезного использования топлива находится в пределах 81-86 %, а в неотопительный период - на уровне 60 %. Это очень высокие показатели эффективности использования топлива, так как в мировой практике бинарные парогазовые установки с коэффициентом использования топлива, равном 60 %, пока находятся только в стадии опытного производства.

Потребители

Рис. 3.9. Принципиальная схема оснащения паровых отопительно-производственных котельных электрогенерирующими установками:

1 - паровой котел; 2 - паровая турбина; 3 - редукционная охладительная установка; 4 — конденсатор; 5 - сетевой теплообменник; б - пар на технологические нужды; 7 - сетевая вода; 8 - техническая вода; 9 - подогретая техническая вода

Реконструкция муниципальных и промышленных котельных в ГТУ - ТЭЦ решает 4 основные задачи энергосбережения:

• котельные, дающие населению до 62% тепловой энергии, превращаются из потребителей электроэнергии в поставщиков дешевой электроэнергии как в пиковом, так и в базовом режимах;

• существенно снижаются удельные расходы топлива как на производство электроэнергии, так и на производство тепла;

• снижается себестоимость тепловой энергии, что очень важно, так как дотации можно превратить в инвестиции;

• уменьшаются потери в сетях, так как в многотысячных отдаленных микрорайонах РФ появляются местные источники электроэнергии.

В прил. 2 и 3 представлены газотрубные, дизельные и газопоршневые установки, выпускаемые в России.

Кроме энергосбережения, при использовании газотурбинных технологий улучшается экология, так как существенно снижаются выбросы в атмосферу загрязняющих веществ N0, СО и СО2 за счет того, что сэкономленное топливо не сжигается в топках существующих котлов.

3.4. Энергосберегающая технология «Транссоник»

Одним из вариантов новых ресурсно- и энергосберегающих технологий на источнике тепла может стать применение трансзвукового устройства «Транссоник» (ТС), которое состоит в использовании возможностей снижения скорости звука в двухфазных потоках, например, вода - пар.

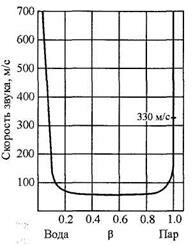

На рис. 3.10 представлена зависимость скорости звука в гомогенной двухфазной смеси от объемного соотношения фаз:

= Vг / (Vг+ Vж)

= Vг / (Vг+ Vж)

где Vг - объем газа смеси;

Vг+ Vж- объем смеси.

Скорость звука в жидкости (например, в воде при обычных условиях) достигает почти 1500 м/с, в чистом газе при тех же условиях она составляет 330 м/с. Если смешать их в соотношении 1:1, то скорость звука в такой смеси при обычных условиях будет всего около 20 м/с, что, очевидно, во много раз меньше, чем скорость звука не только в жидкости, но и в газе. Следовательно, однородная двухфазная среда более сжимаема, чем чистый газ.

На рис. 3.11 схематически показана внутренняя проточная часть ТС, а на рис. 3.12 - распределение давления внутри аппарата.

|

|

Рис. 3.10. Кривая зависимости скорости звука в гомогенной двухфазной смеси от объемного состояния фаз вода - пар

Вода

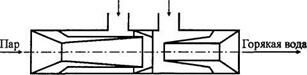

Рис. 3.11. Схема внутренней проточной части ТС

| Рис. 3.12. Графики распределения давления внутри аппарата |

Пар, поступающий в аппарат через сопло, смешивается между сечениями II и III с водой, которая входит в кольцевое пространство. При этом на входе в цилиндрический канал образуется гомогенная двухфазная смесь, скорость течения которой выше, чем локальная скорость звука. Непосредственный переход через скорость звука в адиабатном канале постоянного сечения невозможен, поэтому возникает скачок уплотнения, вызывающий «схлопывание» пузырьков пара. После скачка уплотнения устанавливается гидродинамический режим, при котором на выходе из аппарата получается жидкость с более высокой температурой, чем на входе, если в качестве газовой фазы используется перегретый или насыщенный пар.

Пар, поступающий в аппарат через сопло, смешивается между сечениями II и III с водой, которая входит в кольцевое пространство. При этом на входе в цилиндрический канал образуется гомогенная двухфазная смесь, скорость течения которой выше, чем локальная скорость звука. Непосредственный переход через скорость звука в адиабатном канале постоянного сечения невозможен, поэтому возникает скачок уплотнения, вызывающий «схлопывание» пузырьков пара. После скачка уплотнения устанавливается гидродинамический режим, при котором на выходе из аппарата получается жидкость с более высокой температурой, чем на входе, если в качестве газовой фазы используется перегретый или насыщенный пар.

Когда после смешивания пара с водой возникает гомогенная двухфазная смесь, скорость которой на входе в кольцевое пространство равна 50 м/с, что во много раз меньше, чем скорость звука в паре (500 м/с) и тем более в жидкости (1500 м/с), то скорость звука в такой смеси в зоне вакуума, перед скачком давления может снизиться до 5 м/с. В этом случае число Маха М = w'/a, представляющее собой отношение скорости потока (w) к скорости звука в данном потоке (а), достигнет 10. Интенсивность скачка давления (от р1 до р2) пропорциональна квадрату числа Маха, т. е. в представленном примере давление после скачка может быть почти в 100 раз выше давления до него; реально соотношение может достигать 1000.

У аппарата ТС принципиально иная энергетика процесса. В аналогичных устройствах превращение тепловой энергии в кинетическую и, наконец, в работу сверхзвукового потока (реактивная тяга в летательных аппаратах, процессы в паровых и газовых турбинах, турбокомпрессорах) происходит традиционным путем - за счет увеличения скорости потока (числитель формулы Маха), что сопровождается большими энергетическими потерями. В ТС значение М > 1 достигается за счет уменьшения скорости звука (знаменатель в формуле Маха) при очень незначительных скоростях потока, так как затраты энергии относительно малы.

Отличительным признаком ТС в части гидродинамики является то, что давление потока на выходе аппарата может быть во много раз выше, чем давление воды и пара на входе в аппарат.

При этом, в отличие от обычных перекачивающих насосов, производительность аппарата ТС, работающего как насос, не меняется при изменении противодавления в сети. Благодаря этому ТС может быть чрезвычайно эффективно использован в качестве насоса, нагревателя (охладителя), дозатора, смесителя, пастеризатора и гомогенизатора в самых различных областях - энергетике, химии, экологии, фармацевтике и, наконец, в молочной и пищевой промышленности.

В настоящее время наибольшее распространение у нас в стране и за рубежом получило использование «Транссоника» в отопительных системах и системах горячего водоснабжения. Например, блок из четырех аппаратов ТС массой немногим более 50 кг каждый в одной из районных котельных Москвы заменил четыре более чем 1,5-тонных бойлера и три сетевых насоса суммарной массой свыше 1 т. При этом один ТС обеспечивает производительность от 60 до 260 мъ1ч, температуру на входе - до 70°С, на выходе -до 145° С, давление в обратной линии - около 0,4 МПа и в прямой - до 1 МПа.

В зимнее время достигается практически 100%-ная экономия электроэнергии (сетевые насосы работают в аварийном и пусковом режимах), в режиме частичных нагрузок может экономиться до 30% газа, так как условия работы ТС таковы, что принципиально исключают перетоки в котле из-за небаланса внешней нагрузки с тепловой мощностью источника.

Сегодня «Транссоник» успешно работает на многих крупных, средних и малых предприятиях, а также на ТЭЦ России и других стран СНГ.

В процессе эксплуатации аппараты претерпели конструктивные изменения. В результате разработчиками были предложены аппараты нового поколения, представляющие собой один тройник и имеющие в проточной части паровое сопло и конфузор. Эти аппараты получили название «Фисоник». Их практически можно встроить в любую существующую тепло-технологическую систему, имеющую самые различные значения температур и давления, так как расчет его проточной части выполняется по индивидуальным заказам. Аппараты спроектированы и изготовлены таким образом, что могут устойчиво работать во всем диапазоне расчетных параметров как теплообменники и насосы.

Теплообменник «Фисоник» является наиболее эффективным с точки зрения энерго- и ресурсосбережения по сравнению с другими известными теплообменными аппаратами. Его габариты и масса на порядок ниже других теплообменников. Длина не превышает 400 мм, диаметр равен 100 мм, масса - 52 кг.

Экономический эффект работы аппаратов определяется следующими факторами:

• уменьшением капитальных затрат по сравнению с существующими схемами;

• значительным снижением удельных затрат электроэнергии на 1 Гкал тепла, так как отпадает необходимость в использовании мощных сетевых насосов;

• сокращением удельного расхода топлива на 1 Гкал выработанного тепла для систем теплоснабжения за счет более высокого к.п.д. теплообмена по сравнению с традиционными теплообменниками;

• снижение эксплуатационных расходов, так как отпадает необходимость в ремонте теплообменников.

Применение аппаратов «Фисоник», работающих в режиме «насос-бойлер», позволяет экономить электроэнергию, так как в это время сетевые насосы не работают. Их коэффициент полезного действия составляет 99,7%, а реальный к.п.д. < 90%, поэтому расход пара при применении аппаратов «Фисоник» уменьшается на » 10% и, соответственно, снижается расход топлива. Кроме того, уменьшаются эксплуатационные расходы.

Исходя из вышеизложенного, можно сделать вывод, что применение технологии аппаратов «Фисоник» в тепловой схеме котельной вместо теплообменников является перспективным энергосберегающим направлением.

Срок окупаемости затрат на внедрение энергосберегающей фисоник-технологии в зависимости от типа системы, ее тепловой мощности и других особенностей составил в среднем один отопительный сезон.

3.5. Аккумуляторы теплоты

Одним из направлений повышения эффективности теплогенерирующих установок является аккумулирование тепла и его использование в системах теплоснабжения при «пиковой» тепловой нагрузке.

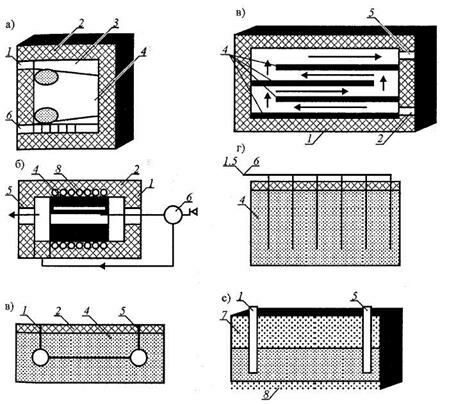

В настоящее время известно большое многообразие видов и конструкций тепловых аккумуляторов с разными теплоаккумулирующими материалами (ТАМ), обусловленное широким спектром областей применения аккумуляторов тепла (прил. 4). Множество методов и способов аккумулирования приводит к различным техническим и конструктивным решениям (рис. 3.13):

• тепловые аккумуляторы с твердым ТАМ;

• тепловые аккумуляторы с плавящимися ТАМ;

• жидкостные аккумуляторы тепла;

• паровые аккумуляторы тепла;

• термохимические аккумуляторы;

• тепловые аккумуляторы с электронагревательным элементом. Традиционно рассматриваются тепловые аккумуляторы с неподвижной или подвижной матрицами. Использование неподвижной матрицы обеспечивает простоту конструкции, но требует больших масс ТАМ. Кроме этого, температура теплоносителя на выходе из аккумулятора изменяется в течение времени, что требует дополнительной системы поддержания постоянных параметров путем перепуска.

Канальные тепловые аккумуляторы широко применяются в системах электро- и теплоснабжения, использующих внепиковую энергию. Теплоаккумулирующий материал (шамот, огнеупорный кирпич и т. п.) нагревается в периоды минимального потребления электроэнергии, что позволяет выравнивать графики загрузки электростанций. Пропуская холодный воздух через матрицу можно осуществлять обогрев помещений. Аккумуляторы данного типа производятся за рубежом серийно для индивидуальных и малосемейных домов.

Особым типом канальных тепловых аккумуляторов с твердым ТАМ являются тепловые графитовые аккумуляторы, используемые в качестве источника энергии в автономных энергоустановках. Температура их нагрева может достигать 3500 К, что обеспечивает приемлемые массогабаритные характеристики установки.

Подземные аккумуляторы тепла с горизонтальными каналами применяются для аккумуляции тепла и его использования в течение 2-4-х месяцев.

Рис. 3.13. Основные типы тепловых аккумуляторов с твердым теплоаккумулирующим материалом:

а - с пористой матрицей; б, в - канальные; г, д - подземные с вертикальными и горизонтальными каналами; е - в водоносном горизонте; - вход теплоносителя; 2 - теплоизоляция; 3 - разделительная решетка; 4 - ТАМ; 5 - выход теплоносителя; б - разделение потоков; 7 - водоносный слой; 8 - водонепроницаемый слой

Аккумуляторы тепла в водоносных горизонтах применяются для аккумуляции тепла, достаточного для теплоснабжения небольшого поселка в течение года. Здесь в качестве ТАМ используется водопроницаемый слой земли, в который в режиме заряда через скважину закачивается горячая вода, а в режиме разряда через другую скважину - холодная. Из-за отсутствия поверхностей теплообмена данный тип тепловых аккумуляторов обеспечивает наилучшие экономические характеристики среди подземных аккумуляторов тепла. Очевидно, что их недостатками являются сложность проектирования для водоносного горизонта и большие энергетические затраты на прокачку теплоносителя.

Использование подвижной матрицы предполагает применение тепловых аккумуляторов, как правило, в виде вращающегося регенератора, устройств с падающими шарами и т. п. Они используются в аппаратах регенерации тепловой энергии и из-за малой продолжительности рабочего цикла имеют небольшие конструктивные размеры. Для тепловых аккумуляторов с подвижной матрицей характерна постоянная температура газа на выходе.

При использовании теплоты плавления некоторых веществ для аккумулирования теплоты обеспечивается высокая плотность запасаемой энергии, небольшие перепады температур и стабильная температура на выходе из теплового аккумулятора. Несмотря на это, большинство ТАМ в расплавленном состоянии являются коррозионно-активными веществами, в большинстве своем имеют низкий коэффициент теплопроводности, изменяют объем при плавлении и относительно дороги. В настоящее время известен достаточно широкий спектр веществ, обеспечивающих температуру аккумуляции от 0 до 1400°С. Необходимо отметить, что широкое применение тепловых аккумуляторов с плавящимся ТАМ сдерживается, прежде всего, соображениями экономичности создаваемых установок.

При небольших рабочих температурах (до 120°С рекомендуется применение кристаллогидратов неорганических солей, что связано, в первую очередь, с использованием в качестве ТАМ природных веществ. Для реального применения рассматриваются только вещества, не разлагающиеся при плавлении, либо растворяющиеся в избыточной воде, входящей в состав ТАМ.

Использование органических веществ полностью снимает вопросы коррозионного разрушения корпуса, обеспечивает высокие плотности запасаемой энергии, достаточно хорошие технико-экономические показатели. Однако в процессе работы теплового аккумулятора с органическими ТАМ происходит снижение теплоты плавления вследствие разрушения протяженных цепочек молекул полимера. Из-за низкого коэффициента теплопроводности органических ТАМ требуется создание и применение развитых поверхностей теплообмена, что, в свою очередь, накладывает конструктивные ограничения на использование теплового аккумулятора. При рабочих температурах от 500 до 1600°С используются, как правило соединения и сплавы щелочных и щелочноземельных металлов. Существенным недостатком применения соединений металлов принято считать низкий коэффициент теплопроводности, коррозионную активность, изменение объема при плавлении. Для защиты от химической коррозии, очевидно, необходимо подобрать конструкционные материалы или ингибиторы коррозии, обеспечивающие заданный срок службы теплового аккумулятора. Следует также перспективно использовать смеси и сплавы органических и неорганических веществ, позволяющие обеспечивать необходимые значения температур плавления и большие сроки службы.

Применение разнообразных теплоаккумулирующих материалов требует разработки надежных конструктивных решений, направленных на максимальное использование положительных качеств ТАМ и исключение их недостатков.

Известно, что лучшим вариантом теплообменной поверхности является ее полное отсутствие, т. е. непосредственного контакта теплоаккумулирующего материала и теплоносителя. Очевидно, что в этом случае необходимо подбирать как теплоаккумулирующие материалы, так и теплоносители по признакам, обеспечивающим работоспособность конструкций.

Теплоаккумулирующие материалы в этом случае должны отвечать следующим требованиям: кристаллизоваться отдельными кристаллами; иметь большую разность плотностей твердой и жидкой фаз; быть химически стабильными; не образовывать эмульсий с теплоносителем.

Рис. 3.14. Конструкция теплового аккумулятора с тепловыми трубами:

1 - тепловой аккумулятор с зернистой матрицей; 2 - коллектор с нагреваемой средой;

Рекомендуем посмотреть лекцию "2.4 Методы непараметрической статистики".

3 - коллектор-газоход с греющей водой; 4,5 - подводящие и отводящие теплоту тепловые трубы, соответственно; 6 - зернистая масса

Теплоносители подбираются по следующим признакам: химическая стабильность в смеси с ТАМ; большая разница плотностей по отношению к ТАМ; малая способность к вспениванию и ряд других требований, вытекающих из особенностей конструкций.

Кроме аккумуляторов с ТАМ, распространение получили жидкостные и паровые тепловые аккумуляторы.

Использование термохимических циклов в тепловых аккумуляторах основывается на принципе возникновения химического потенциала в результате обратимой химической реакции в неравновесном состоянии. Важным преимуществом химических способов аккумулирования тепловой энергии, по сравнению с обычными, является то, что запасенная энергия может храниться достаточно длительное время без применения тепловой изоляции; транспортировать энергию на значительные расстояния.

Конструкция теплового аккумулятора с тепловыми трубами к теплогенерирующей установке приведена на рис. 3.14. Тепловой аккумулятор устанавливается в хвостовой части котла: в газоход помещаются испарительные части тепловых труб, а конденсаторы размещены в зернистой массе.

Между подводящими теплоту тепловыми трубами установлены также трубы, отводящие теплоту от зернистой массы. К преимуществам использования в качестве теплообменных поверхностей тепловых аккумуляторов тепловых труб следует отнести простоту компоновки, надежность и стабильность работы, меньшие гидравлические потери в газовом тракте. Таким образом, применение аккумуляторов теплоты в системах теплоснабжения позволит повысить эффективность использования топлива, что увеличивает к.п.д. источника тепла.