Основы элионных технологий

Часть I. Основы элионных технологий

Области применения, в т.ч. нанотехнологии.

Основы технологии: типовой маршрут (подготовка поверхности, нанесение слоев, литография, травление, имплантация, термообработка, контроль параметров и т.д.); обрабатываемые материалы; методы нанесения тонких пленок в вакууме, вакуумно-плазменного травления, ионной имплантации; расчет режимов нанесения тонких пленок в вакууме, вакуумно-плазменного травления, ионной имплантации.

1. Введение

2. Общие положения

3. Формирование потоков частиц

4. Вакуумное осаждение тонких пленок

Рекомендуемые материалы

5. Вакуумно-плазменное травление

6. Ионно-лучевая обработка и ионная имплантация

7. Измерения и контроль в вакууме

8. Заключение. Перспективы элионных технологий

Введение

Электронные технологии – это процессы обработки материалов высокоэнергетическими потоками частиц (электроны, ионы, молекулы), газоразрядной плазмой и излучениями (оптическое, гамма, рентгеновское). Применяют также наименования «электронно-ионно-плазменные», «элионные» технологии, однако «электронные» получило распространение как наиболее простое.

Расширительно к электронным технологиям относят ряд нетрадиционных процессов, возникших и отработанных первично в электронной промышленности. Среди них наиважнейший – вакуумирование, получение разреженной среды (вакуума) в замкнутых объемах, в которых проводятся различные технологические операции.

В конце ХХ века насыщение потребительского рынка, обострение конкурентной борьбы во всех сферах производства и сбыта, опережающее развитие таких направлений, как электроника, авиация и космонавтика поставили невиданные ранее требования к качеству промышленных изделий и способам их производства.

В категорию качества сейчас входит не только точность форм и размеров деталей, бесшумность и безотказность машин и приборов, но и экологическая безопасность технологий, комфортность обслуживания технологического оборудования.

Понадобились сверхчистые конструкционные материалы и методы их контроля, технологические воздействия в микронных зонах и с микронным диапазоном точности, чему традиционные технологии машиностроения и приборостроения удовлетворять не в состоянии.

Столетиями в сфере производства при получении конструкционных материалов и их обработке не подвергалось сомнению господство двух технологических сред – атмосферной и жидкостной. Однако, сверхчистые материалы не могут быть получены в атмосфере из-за растворения загрязняющих газов в объеме и на поверхности. Их химический состав и свойства поверхности не могут быть должным образом оценены из-за поверхностной адсорбции паров и газов. Традиционные инструменты формообразования и размерной обработки резанием и пластическим деформированием имеют прочностные пределы миниатюризации и обеспечить микрообработку не в состоянии. А потоки электронов и ионов, поддающиеся необходимой фокусировке в атмосфере функционировать не могут. Нанесение гальванических покрытий и иные технологические методы формирования защитных свойств поверхностного слоя были возможны лишь в токсичных жидких или высокотемпературных паровоздушных средах с экологически опасными стоками и выбросами.

Коренной перелом в решении проблем качества стал возможным благодаря новой технологической среде – вакууму, куда в настоящее время «уходят» многие «традиционные» технологические процессы. Плавка в вакууме позволяет получать особо чистые металлы, без раковин и загрязнений. Сварка в вакууме избавляет от коррозионной хрупкости сварные швы и точки соединения. Вакуумная упаковка продуктов позволяет длительно сохранять все необходимые свойства, сушка в вакууме взамен высокотемпературной атмосферной не приводит к разложению веществ и образованию токсичных выбросов.

Вакуумная техника и электронные технологии дали путевку в жизнь многим принципиально новым процессам. Прежде всего, это экологически чистое безотходное нанесение тонкопленочных покрытий – защитных, упрочняющих, антифрикционных, декоративных. Это легирование путем имплантации в поверхность металла ионов необходимых элементов взамен высокотемпературного насыщения. Это электронно-лучевая размерная микрообработка – получение отверстий, пазов, микронагрев и др. Это «сухое травление» ионными потоками или газоразрядной плазмой с микронным съемом материала по поверхности. Это микролитография – получение на плоскости тонкопленочных структур с микронным и субмикронным уровнем разрешения. Это высочайшей точности контроль в вакууме с помощью потоков частиц размеров микроструктур, химического состава и физических свойств поверхности материалов. Электронные технологии, рожденные первоначально в электронной промышленности, в настоящее время стремительно развиваются и находят применение в ядерной энергетике и космонавтике, электротехнике, машиностроении и приборостроении, строительстве, медицине, при производстве бытовых и художественных изделий.

Общие положения

Электронные технологии в машиностроении – это технологии воздействия потоков частиц в вакууме на конструкционные материалы. Характер воздействия зависит от типа частиц (электроны, ионы, атомы, молекулы), от их энергии и химической активности, а также от материала твердого тела (металлы, полупроводники, диэлектрики и т.п.).

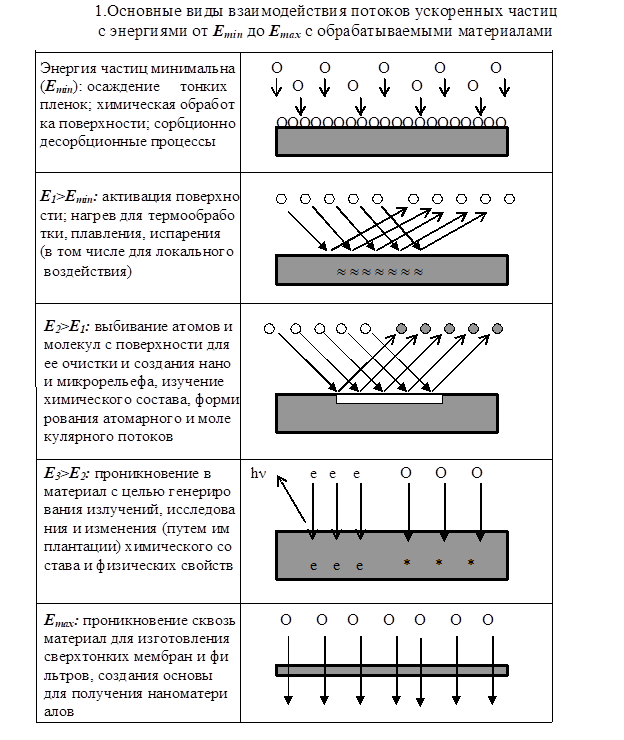

Энергия воздействия определяется массой частиц m и скоростью их движения V (E=mV2/2), электрическим зарядом q и ускоряющим напряжением U (E=qU), а также температурой частиц T (E=kT, где k – постоянная Больцмана). В зависимости от энергии и плотности потока частиц возможны следующие эффекты взаимодействия и их практические приложения (Табл.1).

Уникальность этих технологий заключается в “работе” с отдельными атомами и молекулами обрабатываемых материалов, что приводит к высочайшей дискретности и точности обработки, причем как локальной, так и по всей поверхности детали. Широк и диапазон энергий атомных частиц (от нескольких электронвольт до нескольких ГэВ на частицу) и длительностей воздействия (от 10-16 с до непрерывной обработки). Эти технологии обладают огромными плотностями мощности пучков (до 1012 - 1014 Вт/см2), возможности дозированного легирования поверхностных слоев готовых изделий (повышение в десятки и сотни раз эксплуатационных характеристик деталей и узлов) и непрерывного контроля за состоянием, химическим составом и геометрическими размерами непосредственно в ходе проведения технологической операции, а также из-за возможности быстрой оптимизации параметров и полной автоматизации технологического процесса.

Вакуумное осаждение тонких пленок

Тонкие пленки можно получать практически из любых материалов, а области использования тонкопленочных покрытий имеют очень широкий диапазон (Табл.5).

5. Основные типы, области применения и материалы тонкопленочных покрытий

Тип пленки или покрытия | Область применения | Материал пленки |

| Алмазоподобная | Электроника, медицина, машиностроение, связь | a-C, a-C:H, AlN, ZnO |

| Антибликовое | Оптика | SiO2, TiO2, ZnO, SnO2, Ta2O3, Si3N4 |

| Антистатическое | Микроэлектроника | InO, SnO, ZnO |

| Аналитическая | Датчики относительной влажности, медицина | Pt, Ti |

| Декоративное: на бумаге, металле, пластмассе, стекле, ткани и др. | Архитектура, строительство, полиграфия, легкая промышленность, бытовая техника | Al, Ti, W, Mo, Au, Cr, Cu, Ag, Nb, бронза, латунь |

| Диэлектрическая | Микроэлектроника, электротехника, связь | SiO, SiO2, Si3N4, Al2O3 |

| Индикаторная | Жидкокристаллические индикаторы | InSnO |

| Износостойкое | Машиностроение: пары трения, резцы, фрезы, сверла, инструмент для прессования и формования, фильеры, валки | TiN, TiCN, TiAlN, AlSi, CrN, NiWO4, WSi, WC, TiN-BN, TiN-NbN-Si3N4, TiN-HfN-BN, AlN, a-C, a-C:H |

| Коррозионностойкое | Машиностроение, медицина, электроника, архитектура, строительство, бытовая техника | Al, Cu, Cr, Ni, Ti, NiCu, ZnCd, MgNi, a-C, a-CH |

| Магнитная | Электроника, связь | CoCr, CoNi, Se, Tb |

| Металлическая, контактная, токоподводящяя | Микроэлектроника | Al, Ni, Ta, W, AlSi, PtSi, WSi, PtSi-W-TiW-Al, PtSi-W-TiN-Al |

| Оптическое | Оптика, оптоэлектроника | Al2O3, Si3N4, SiO2, TiO2, ZnO, ZnAlO, SnO2 |

| Отражающая | Оптика | CoO, CrO-Co, FeO, TiO2, SiO2 |

| Оптическое, излучающее | Оптоэлектроника | CdTe, InSnO, PbSnSe, CaF2, CoSi2, CdHgTe, InP, Y3F5O12 |

| Магнитооптическая, ПАВ, ЦМД | Приборостроение | AlN, GdCo, SmCo |

| Полупроводниковая | Микроэлектроника, связь | Si, GaAs, CaF2, InP, B, GaAsxAly, CdGeAs, CuInSe, CdS, CdSe |

| Просветляющее | Оптика | TaO, TiO, WO, AlO |

| Пьезоэлектрическая | Функциональная электроника | AlN, LiNb3, Al, Pd, Au, Ag, Zn, Cu, Ni-Al, SnAl, Fe, Cr-Au, Ni-V |

| Резистивная | Электроника, электротехника, связь | Re, Cr, Ni, NiCr, Au, Al, Ti, Ta, AlW, Ti-Ta-N |

| Светопоглощающее | Оптика, энергетика | CuIn3Se5 |

| Сверхпроводящая | Электроника, энергетика | NbN, BaCaCuO, TlBaCaCuO, YbaCuO, BiSrCaCuO |

| Теплозащитное | Архитектура строительство | TiO2-Ag-TiO2, SnO2, SiN, CrN |

| Твердосмазочное | Машиностроение | MoS2, WS2, MoSe2, Wse2, a-C, a-C:H, фторопласт-4 |

| Электретная | Электроника, медицина | Ta2O5 |

В качестве подложки могут использоваться практические любые твердые материалы: полупроводники, металлы, сплавы, полимеры, стекло, керамика, камень, дерево, ткани, порошковые материалы и т.д.

Технологический маршрут нанесения тонкопленочных покрытий состоит из следующих операций:

1) проверки работоспособности оборудования (наличия рабочих материалов, газов, герметичности вакуумных камер);

2) загрузки подложки из атмосферы в вакуум и ее перемещения в рабочую (технологическую) камеру;

3) подготовки поверхности подложки (нагрева, очистки, активации);

4) выхода на заданные режимы работы источников нанесения тонкопленочного покрытия;

5) напуска рабочего газа (если необходимо);

6) осаждения тонкой пленки;

7) стабилизации и контроля параметров пленки (нагрев, отжиг и др.);

8) выгрузки обработанных изделий.

Осаждение тонких пленок в вакууме включает три этапа: генерацию атомов или молекул, перенос их к подложке и рост пленки на поверхности подложки. Состав и структура пленки зависят от исходных материалов, метода и режимов нанесения, обеспечивающих необходимый энергомассоперенос материала.

В Табл.6 представлена классификация методов нанесения тонких пленок в вакууме, в основу которой положены физические принципы генерации и переноса потоков атомов или молекул, способы реализации этих принципов и конструктивное исполнение.

Основными технологическими режимами нанесения тонких пленок в вакууме являются: давление в рабочей камере pвак (остаточных газов - вакуума) и pр.г. (рабочего газа - инертного, химически активного, смеси газов), Па; температура подложки (изделия) Tп, К; максимальная скорость осаждения пленки Vоmax, мкм/с; энергия осаждающихся атомов, молекул, ионов и кластеров E, эВ; доля ионизированных частиц Kи.

В приведенных в Табл.6 формулах использованы также следующие обозначения: pнас - давление насыщенного пара, Па; M - молекулярная масса испаряемого материала, кг/кмоль; Tисп - температура испарения, К; Fи,р - площадь поверхности испарения или распыления, м2; d - расстояние от источника до подложки, м; r - плотность осаждаемого материала, кг/м3; jи - плотность ионного тока, А/м2; S - коэффициент распыления, атом/ион; qдоп - допустимая плотность потока энергии на поверхность конденсации, Вт/см2; Eопт - оптимальная энергия осаждающихся частиц, эВ; pi, ri и Mi - соответственно парциальное давление (Па), плотность (кг/м3) и молекулярная масса (кг/кмоль) осаждающихся из газовой смеси компонентов n.

Условные обозначения методов приняты с целью использования их в базах данных и автоматизированных экспертных системах, необходимых для повышения уровня информационного обеспечения разработок и исследований в области технологии тонких пленок.

Осаждение тонких пленок в вакууме методом термического испарения D0 осуществляется путем подведения к веществу энергии резистивным D00 (прямым D000 - D002 и косвенным D003) и высокочастотным D01 нагревом, электронной бомбардировкой D02 , электронно-лучевым нагревом D03 и нагревом с помощью лазерного излучения D04. При температуре вещества равной, либо превышающей Tисп частицы покидают испаритель, переносятся в вакууме на подложку и конденсируются на ее поверхности в виде тонкой пленки.

Если помимо физических процессов, происходящих во время осаждения тонкой пленки, при напуске в рабочую камеру реактивного газа, в пространстве между источником и подложкой или на поверхности подложки протекает химическая реакция, то соответствующий метод называется реактивным D___R. Например, для получения пленок нитрида титана 2Ti + N2 = 2TiN.

6. Методы нанесения тонких пленок в вакууме

| Принцип | Метод | Тип | Код | |

| 1 | 2 | 3 | 4 | |

| Осаждение D0 | Резистивный | D00 | Проволочный | D000 |

| термическим испарением |

| Ленточный Сублимационный Тигельный Реактивный | D001 D002 D003 D00_R | |

| ВЧ-нагрев | D01 | Тигельный | D010 | |

|

| Со стартовым элементом Реактивный | D011 D01_R | ||

| Электронный | D02 | Тигельный | D020 | |

|

|

| Проволочный Штабиковый Реактивный | D021 D022 D02_R | |

| Электронно-лучевой | D03 | С пушкой Пирса | D030 | |

|

| С аксиальной пушкой Многотиглевый Реактивный | D031 D032 D03_R | ||

| рвак=10-4-10-8 Па; | ||||

| ТП=373-973 К; | Лазерный | D04 | Твердотельный | D040 |

|

Е=0,1-0,3 эВ; |

| Непрерывный СО2-лазер Реактивный | D041 D04_R | |

| КИ=0 | ||||

| Молекулярно-лучевой | D05 | Эффузионный (ячейка Кнудсена) | D050 | |

|

| Капиллярный | D051 |

| 1 | 2 | 3 | 4 | ||

| Осаждение D1 | Ионно-плазменный | D10 | Диодный на постоянном токе | D100 | |

| Ионным Распылением

|

| Диодный ВЧ Трехэлектродный Магнетронный на пост. токе Магнетронный ВЧ Магнетронный с ЭЦР Реактивный | D101 D102 D103 D104 D105 D10_R | ||

| ТП=293-693 К; | Ионно-лучевой | D11 | С горячим катодом | D110 | |

|

Е=3-5 эВ; КИ »0,01 |

| С холодным катодом Реактивный | D111 D11_R | ||

| Осаждение D2 | Лазерный | D20 | Импульсный | D200 | |

| взрывом |

| ||||

| Электронно-лучевой | D21 | Импульсный | D210 | ||

|

|

| ||||

| Электроразрядный | D22 | Конденсаторный | D220 | ||

| рвак=103-10-5 Па; ТП=293 К;

Е=1-1000 эВ; КИ=0,1-0,5 |

| ||||

| Осаждение D3 | С холодным катодом | D30 | В парах катода | D300 | |

| дуговым разрядом |

| В парах катода и анода Реактивный | D301 D30_R | ||

| рвак=10-2-10-5 Па; | С горячим катодом | D31 | В парах анода | D310 | |

| ТП=293-693 К;

=0,1-50 мкм/с; Е=0,1-10 эВ; КИ=0,2-1 |

| В парах рабочего газа Реактивный | D311 D31_R | ||

| 1 | 2 | 3 | 4 | ||

| Ионное D4 | Термо-ионный | D40 | Диодный | D400 | |

| Осаждение |

| С потенциалом смещения Реактивный | D401 D40_R | ||

| Ионно-плазменный | D41 | Диодный | D410 | ||

|

|

| С потенциалом смещения | D411 | ||

| Ионно-лучевой | D42 | С горячим катодом | D420 | ||

| рвак=10-3-10-5 Па; рр.г.=103-10-1 Па; |

| С холодным катодом | D421 | ||

| ТП=293-493 К; | Плазмотронный | D43 | Торцевой дуговой с горячим | ||

|

=0,1-50 мкм/с; Е=Еопт »100 эВ; КИ=0,1-1 |

| катодом сильноточный - Торцевой дуговой с горячим катодом холловский - Торцевой дуговой с холодным катодом - С замкнутым дрейфом электронов - Импульсный с эрозией диэлектриков - | D430 D431 D432 D433 D434 | ||

| Химическое D5 | Из газовой фазы | D50 | При высоком давлении | D500 | |

| осаждение

|

| (AP CVD) При пониженном давлении (LP CVD) Газофазная эпитаксия Термическое окисление | D501 D502 D503 | ||

| Плазмо-химический | D51 | Безэлектродный ВЧ | D510 | ||

| рр.г.=105-10-1 Па; ТП=293-1793 К;

Е=0,1-10 эВ; КИ=0 |

| Диодный на постоянном токе Диодный ВЧ С фотонной стимуляцией | D511 D512 D513 | ||

К достоинствам метода осаждения тонких пленок термическим испарением относятся высокая чистота осаждаемого материала (процесс проводится при высоком и сверхвысоком вакууме), универсальность (наносят пленки металлов, сплавов, полупроводников, диэлектриков) и относительная простота реализации. Ограничениями метода являются нерегулируемая скорость осаждения Vо, низкая, непостоянная и нерегулируемая энергия осаждаемых частиц E.

При молекулярно-лучевом методе D05 используются эффузионный источник в виде ячейки Кнудсена и капиллярный испаритель, в которых энергия к веществу подводится благодаря резистивному нагреву. Наличие тепловых экранов и контроль температуры обеспечивают одинаковую энергию испаренных частиц E и идеальную диаграмму распределения частиц по направлениям (косинусоидальный закон Кнудсена).

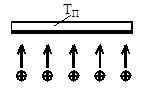

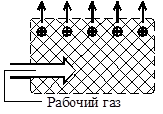

Сущность метода осаждения тонких пленок в вакууме ионным распылением D1 заключается в выбивании (распылении) атомов вещества из поверхностных слоев мишени высокоэнергетичными ионами рабочего газа (обычно инертного Ar). Ионы образуются в газовом разряде при давлении pр.г. = 10 - 5.10-2 Па и ускоряются до энергии 0,7 - 5 кэВ вследствие приложения к мишени отрицательного потенциала в 0,7 - 5 кВ. Распыленные из мишени атомы осаждаются в виде тонкой пленки на поверхности подложки.

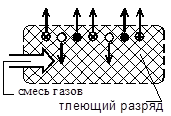

Различают ионно-плазменный D10 и ионно-лучевой D11 методы, в которых используются тлеющий (типы D100, D101, D103, D104 и D105) и несамостоятельный (D102) газовый разряды, а также, автономные источники ионов Кауфмана (с горячим катодом - тип D110) и Пеннинга (с холодным катодом - тип D111). При использовании в качестве рабочего газа смеси из Ar и химически активного газа (O2, N2 и т.п.) реализуется реактивный метод осаждения оксидов, нитридов и т.п. (типы - D10_R и D11_R).

Достоинствами метода осаждения тонких пленок ионным распылением являются универсальность (можно наносить металлы, сплавы, диэлектрики, магнитные композиции), регулируемая скорость осаждения Vо и относительно простая конструкция. К недостаткам относятся не высокая чистота осаждаемой пленки (из-за наличия рабочего раза), низкая и нерегулируемая энергия осаждаемых частиц E.

Тонкопленочные покрытия получают путем испарения вещества взрывом D2 при импульсном воздействии на него лазерного излучения D20 или электронного пучка D21, а также, при пропускании мощного импульса тока через образец из наносимого материала в форме тонкой проволоки или фольги D22. Продукты взрыва с большой скоростью (энергия частиц E составляет 1 - 10 эВ) переносятся к подложке (детали) и конденсируются на ее поверхности в виде тонкой пленки.

Достоинством метода является высокая скорость осаждения Vо и хорошая адгезия тонкопленочного покрытия, однако его применение ограничено сложностью реализации и большой неравномерностью толщины пленки.

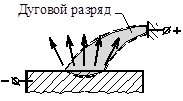

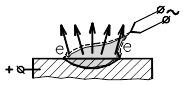

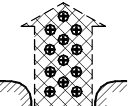

Осаждение тонких пленок дуговым разрядом в вакууме D3 происходит за счет эрозии вещества в сильноточных дуговых разрядах (с холодным D30 и горячим D31 катодом), образования ионизированной паровой фазы (20 - 100 % ионов), переносе ее с большой скоростью (энергия частиц E - до 10 эВ) и конденсации на поверхности подложки.

К достоинствам метода осаждения тонких пленок дуговым разрядом в вакууме относятся: практически неограниченная электрическая мощность; высокий коэффициент ионизации испаряемых частиц Kи; возможность получения пленок сплавов, окислов, нитритов, карбидов и т.п., причем, как путем использования мишеней из этих материалов, так и реактивным методом (типы D30_R и D31_R); отсутствие необходимости в дополнительном газе для ионизации; скорость осаждения Vо - максимально возможная (ограничивается допустимым потоком энергии на поверхность конденсации). Недостатками являются наличие в потоке осаждаемого вещества капельной фазы, нерегулируемая энергия частиц E и относительная сложность конструкции дуговых источников.

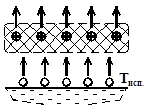

В основе методов ионного осаждения тонких пленок D4 лежит сочетание двух процессов: 1) генерации плазмы исходного вещества с помощью одного из типов электрического разряда или ВЧ-индуктора и 2) ускорения ионов или всей квазинейтральной плазмы с последующей конденсацией на поверхности подложки (детали). Исходное вещество получают с помощью одного из методов термического испарения D0 (термо-ионный метод D40); из газовой смеси, содержащей компоненты осаждаемой пленки (ионно-плазменный D41 и ионно-лучевой D42 методы); с помощью дугового разряда D3, который используется как первая ступень плазменного ускорителя (плазмотронный метод D43).

Основными достоинствами метода ионного нанесения тонких пленок являются регулируемая в широких пределах энергия осаждаемых частиц E (оптимальной считается энергия Eопт = 100 эВ) и высокая скорость осаждения Vо, а главными недостатками - сложность реализации и распыление конструкционных материалов, а, следовательно, и загрязнение плазмы и получаемой пленки.

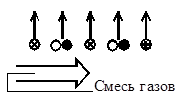

Метод химического осаждения тонких пленок D5 осуществляется при напуске в рабочую камеру (реактор) смеси газов, содержащей компоненты получаемой пленки, и делится на осаждение атомов и молекул непосредственно из газовой фазы D50 и плазмо-химическое осаждение электрически нейтральных атомов, молекул и радикалов D51. Существуют CVD-методы (D500 и D501), газофазная эпитаксия (D502), термическое окисление (D503), методы плазмо-химического осаждения (D510 - D513).

Главными преимуществами метода химического осаждения являются широкий диапазон скоростей осаждения Vо и возможность получения заданной кристаллической структуры пленки (вплоть до монокристаллов), а основным недостатком - использование токсичных, экологически небезопасных газовых смесей.

Особенностью технологии тонких пленок является возможность управлять параметрами тонкопленочных покрытий с помощью изменения структуры и геометрических размеров пленки (в первую очередь толщины), а также ее состава. Получать пленки с заданным составом можно реактивным нанесением, путем использования мишеней сложного состава, с помощью одновременного осаждения различных материалов из нескольких источников.

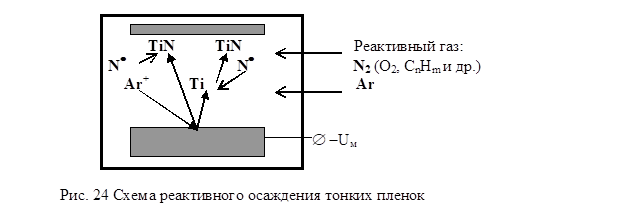

Реактивным методом можно получить пленки оксидов, нитридов, карбидов и т.п. (Рис.24). Условием стабильности процесса является выполнение неравенства pреак.< pкр, где pреак – парциальное давление реактивного газа; pкр - критическое давление, при котором происходит изменение химического состава поверхности мишени, приводящее к заметному изменению режимов осаждения пленки (т.е. скорость испарения или распыления мишени должен быть больше, чем скорость ее окисления, нитридизации и т.п.). В качестве примера можно привести изменение энергии межатомных связей U0 распыляемого материала и его оксида: U0(Ti)=4,9 эВ; U0(TiO)=6,8 эВ; U0(Al)=3,2 эВ; U0(Al2O3)=19,2 эВ. Величина pкр рассчитывается исходя из условия наибольшей вероятности осуществления химической реакции на подложке

, Па,

, Па,

где Vр – скорость распыления мишени, нм/с; DG - свободная энергия образования окисла, нитрида, карбида и т.п., Дж/атом. Парциальное давление реактивного газа pреак можно рассчитать из условия превышения плотности ионного тока ji на мишени над потоком реактивного газа на мишень  , т.е.

, т.е.

.

.

С помощью реактивного осаждения наносят, например, пленки иттриевого феррограната Y3Fe5O12 в среде Ar с добавлением 20% О2, причем поликристаллическая пленка получается при температуре подложки T=922 К, а аморфная – при T<922 К; пленки силицидов металлов (для затворов МОП-транзисторов, выпрямляющих контактов диодов Шоттки и др.) MoSi, WSi, PtSi и других в плазме Ar-SiH4 и последующим вжиганием при T>1300 К; сверхпроводящие пленки NbN (температура сверхпроводимости Tс=11-15 К) при распылении мишени из Nb в среде Xe-N2; пленки ПАВ из AlN на стеклянной подложке в среде N2-H2; пленки фторопласта-4 при распылении мишени из политетрафторэтилена с хорошим охлаждением с добавлением CF4 к Ar.

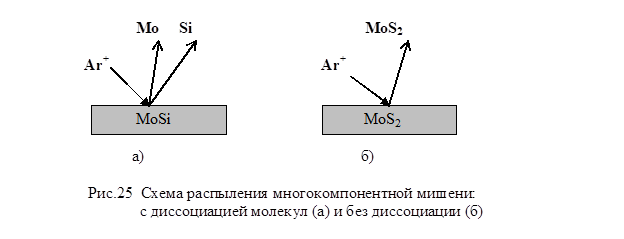

Испарением или распылением мишеней сложного состава можно получать, например, магнитооптические пленки GdCo или SmCo, причем в первом случае состав мишени: 25% гадолиния и 75% кобальта, а во втором – 50% самария и 50% кобальта; силициды тугоплавких металлов MoSi (Рис.25 а), WSi, PtSi и т.п., причем стехиометрические составы пленки и мишени совпадают несмотря на то, что каждый элемент распыляется отдельно и существует различие в коэффициентах распыления компонентов; дисульфиды и диселениды металлов (твердые смазки), например, MoS2 (Рис.25 б), который распыляется целой молекулой, т.к. связь между атомами серы и молибдена значительно больше межмолекулярных связей.

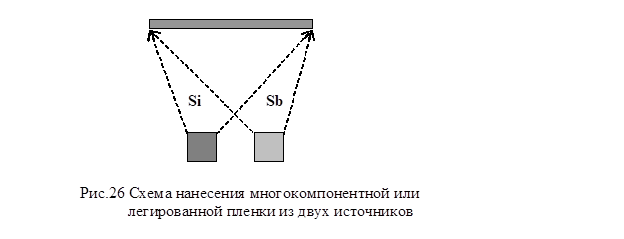

Осаждение многокомпонентных или легированных пленок из нескольких источников, например, полупроводниковой пленки Si легированной Sb (Рис.26), позволяет получать необходимый стехиометрический состав тонкопленочного покрытия, например, сверхпроводящей пленки Nb0,748Ge0,252, строго управлять уровнем легирования (можно получать сложные профили легирования, сверхрешетки с практически любым l-параметром кристалла).

В машиностроении технология тонких пленок используется для повышения стойкости режущего инструмента, упрочнения деформационного инструмента, уменьшения трения и увеличения износостойкости деталей машин.

Широкое распространение получили архитектурные и автомобильные стекла с теплосберегающими тонкопленочными покрытиями, которые обеспечивают необходимое пропускание видимого света и высокое отражение в инфракрасном диапазоне. Это достигается нанесением в вакууме многослойных покрытий типа «оксид – металл - оксид» толщиной 100 – 300 нм. Наиболее эффективным методом нанесения оксидных слоев является магнетронный реактивный на переменном токе.

Кроме теплозащитных покрытий на стекле нанесением тонких пленок в вакууме получают антиотражающие покрытия на полимерной пленке, например, для теплиц и оранжерей, а также различные отражающие покрытия: зеркала, призмы, рефлекторы и т.п.

Вакуумно-плазменное травление

Операция вакуумно-плазменного удаления поверхностного слоя (травления) может применяться как перед нанесением тонких пленок (с целью удаления окисного слоя, очистки и активации поверхности), так и для получения требуемого микрорельефа поверхности. Она включает в себя:

1) загрузку подложек в вакуумную камеру;

2) откачку камеры и напуск рабочего газа;

3) включение источника травления;

4) контроль процесса окончания травления;

5) разгерметизацию вакуумной камеры и выгрузку обработанных изделий.

С помощью вакуумно-плазменного травления можно обрабатывать полупроводниковые материалы, металлы, диэлектрики, окислы, нитриды, карбиды, алмаз, камни, высокомолекулярные соединения и т.д., причем как в монолитном, так и в тонкопленочном виде. В качестве инструмента травления используются: газоразрядная плазма (инертные и химически активные газы); ионный луч (Ar+, Kr+, Cl+, F+ и др.); атомный и молекулярный пучок (Ar, Kr, Cl2, F2, O2, H2 и др.). Глубина травления может составлять от 0,05 до нескольких микрометров, а минимальная ширина линии травлении – 0,1 – 0,5 мкм.

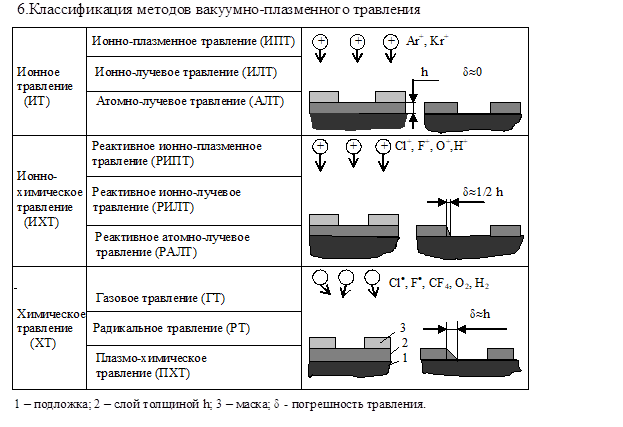

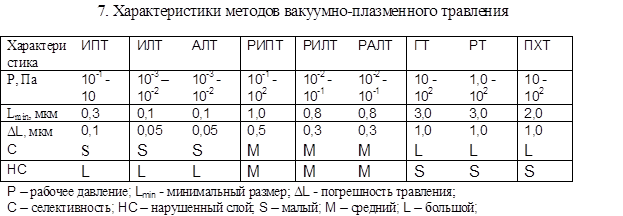

В зависимости от вида обрабатываемого материала, требований по точности размеров микроструктур и производительности оборудования применяются различные способы вакуумно-плазменного травления (Табл.7 и 8). При использовании шлюзовых загрузочных систем главным резервом повышения производительности оборудования является скорость травления, которая в зависимости от применяемого способа может колебаться от 0,01 до 500 нм/с.

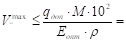

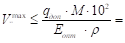

При ионном травлении ("ИТ") скорость травления (физического распыления материала) равна:

, м/с;

, м/с;

где ji – плотность ионного тока, А/м2; S – коэффициент распыления, атом/ион; M – молекулярная масса, кг/кмоль; qe - заряд электрона, Кл; NA - число Авогадро, молекул/кмоль; r - плотность материала, кг/м3.

При химическом травлении ("ХТ") скорость травления (спонтанной химической реакции) равна:

, м/с;

, м/с;

где qхач – плотность потока химически активных частиц (ХАЧ) на поверхность материала, ХАЧ/(м2.с); eхр - вероятность спонтанной химической реакции; yхр - коэффициент выхода материала в результате химической реакции, атом/ХАЧ (для реакции Si + 4F ® SiF4 yхр= 0,25 атом/ХАЧ). Величину qхач можно рассчитать по следующей формуле:

,

,

где  - парциальное давление ХАЧ, Па; k - постоянная Больцмана, Дж/К; T - температура стенок вакуумной камеры, К. Величину eхр можно рассчитать по следующей формуле:

- парциальное давление ХАЧ, Па; k - постоянная Больцмана, Дж/К; T - температура стенок вакуумной камеры, К. Величину eхр можно рассчитать по следующей формуле:

,

,

где Схр – предэкспоненциальный множитель, не зависящий от температуры; Eакт - энергия активации спонтанной химической реакции, Дж. В технологии микроэлектроники типичными химическими реакциями на подложке являются: Si + 4F· ® SiF4; SiO2 + 4F· ® SiF4 + O2; Si3N4 + 12F· ®3SiF4 + 2N2 и т.п

При ионно-химическом травлении ("ИХТ") скорость травления определяется как сумма VИХТ = VИТ + VХТ.

Селективность травления, т.е. возможность обрабатывать различные материалы, зависит от эффекта, лежащего в основе удаления материала с обрабатываемой поверхности. Физическим распылением можно обрабатывать практически любые материалы; скорость травления различных материалов зависит только от коэффициента распыления. Химическое взаимодействие наоборот весьма избирательно к различным материалам.

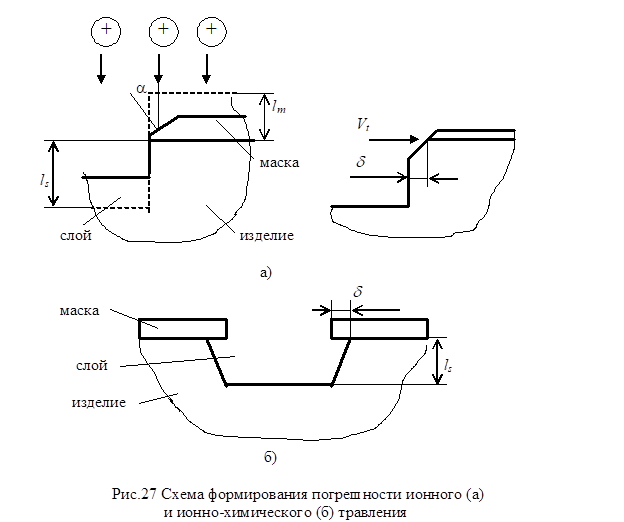

Погрешность травления, т.е. отклонение получаемых размеров от размеров маски, зависит от показателей изотропности травления. Строгая направленность обработки ускоренными частицами (заряженными ионами, нейтрализованными атомами или молекулами) способствует уменьшению погрешности размеров благодаря преимущественному травлению перпендикулярно поверхности, т.е. в глубь материала (см. Табл.7, Рис.27 а). Травление электрически нейтральными частицами (молекулами, атомами и радикалами), не имеющими преимущественного направления движения, вызывает появление погрешности размеров обработки за счет изотропного травления как перпендикулярно поверхности, т.е. в глубь материала, так и параллельно ей, т.е. под маску (Рис.27 б).

При ионном травлении погрешность размеров обработки может появиться при неправильно выбранной толщине маски. Если толщина маски намного больше толщины вытравливаемого слоя, то распыляемые атомы осаждаются на боковые стенки маски и изменяют ее размеры (длину, ширину или диаметр окна). При этом соответствующие размеры обрабатываемого слоя уменьшаются. Если толщина маски меньше или равна толщине обрабатываемого слоя, то материал маски может стравиться быстрее, чем материал слоя и его размеры могут стать больше требуемых.

Оптимальная толщина маски при ионном травлении рассчитывается по следующей методике:

- максимальное время травления маски t1 толщиной lm без погрешности d равно

,

,

где Vm(a)=Vm(0)/Cosa – скорость травления маски под углом a, возникающим в результате более интенсивного распыления скругленных кромок маски (Рис.27 а); Vm(0) – скорость травления маски при a = 0;

- время травления слоя t на заданную глубину ls равно

,

,

где Vs(0) – скорость травления слоя при a = 0;

- скорость бокового травления маски Vt равна

;

;

- погрешность травления d равна

;

;

- оптимальная толщина маски  равна (при d=0)

равна (при d=0)

.

.

К материалам маски при ионном травлении предъявляются следующие требования: высокая разрешающая способность; термостойкость; минимальная скорость травления по отношению к скорости травления слоя. Применяются маски из фольги (трафареты) с минимальным размером рисунка 30 – 50 мкм и тонкопленочные (контактные) маски с минимальным размером рисунка 0,1 – 0,5 мкм. Тонкопленочные маски изготавливают из:

- органических материалов: фото-, электроно-, ионо- и рентгенорезистов, которые могут работать при температуре не выше 423 – 473 К, что определяет критическую плотность мощности ионного тока на мишени: 0,05 Вт/см2 без охлаждения мишени, 0,5 Вт/см2 с водяным охлаждением без плотного прижатия к мишени, 1 Вт/см2 с водяным охлаждением по всей площади поверхности мишени;

- металлов: Ti, Cr, Mn, V, Mo, Ta и Al, которые выдерживают температуру 620 – 670 К и скорость травления которых резко уменьшается при напуске кислорода (через такие маски обрабатывают материалы, коэффициент распыления которых мало зависит от парциального давления кислорода: SiO2, Si3N4, Cu, Ag, Au, Pt, GaAs и др.);

- графита, имеющего самый низкий коэффициент распыления в чистом аргоне и выдерживающего большие плотности мощности ионного тока на мишени.

Выбор способа травления заключается в определении приоритетных характеристик: наименьшей селективностью травления и наименьшей погрешностью размеров обработки обладает ионное травление ("ИТ"); наибольшую скорость травления и наименьший нарушенный слой обрабатываемой поверхности можно получить при химическом травлении ("ХТ"); наилучшим сочетанием точности обработки и производительности оборудования обладает ионно-химическое травление ("ИХТ").

Современные методы нанесения тонких пленок распылением мишеней таких твердосмазочных материалов (ТСМ), как дисульфид молибдена позволяют получать покрытия, обладающие уникальными антифрикционными характеристиками при малой толщине и высокой адгезии покрытия к подложке. Интерес к такому покрытию обусловлен низким коэффициентом трения (аномально-низким в условиях сверхвысокого вакуума), малым газовыделением в вакууме, возможностью использования в экстремальных условиях: в вакууме, при высоких температурах и нагрузках.

Основным препятствием к широкому использованию технологий вакуумного нанесения ТСМ в машиностроении является малая, до нескольких микрометров, толщина покрытий, обеспечивающая недостаточно высокую долговечность, несмотря на низкую интенсивность его изнашивания. Поэтому твердосмазочные покрытия (ТСП) толщиной порядка 1 мкм, формируемые вакуумными методами, целесообразно использовать в прецизионных механизмах, а для многоциклических механизмов - необходимо повышать долговечность ТСП.

Одним из возможных решений проблемы является объединение в едином вакуумном цикле операций ионного травления и нанесения тонких пленок с целью формирования на поверхности трения микрорельефа и покрытия, сопоставимых по своей глубине и толщине с параметром шероховатости поверхности. После износа слоя покрытия на участках между микрокарманами антифрикционные свойства контакта обеспечиваются за счет подпитки зоны трения содержащимися в микрокарманах запасами ТСМ.

Использование уникальных возможностей ионных технологий при финишной подготовке поверхности перед нанесением покрытия (ионная очистка и ионная активация) позволяет добиться высокой адгезии тонкой пленки, что приводит к повышению антифрикционных характеристик ТСП. Кроме того, ионно-лучевая обработка может выступать также и в качестве эффективного инструмента для формирования необходимого микрорельефа (микрокарманов), поскольку максимальная требуемая глубина травления составляет до нескольких микрометров. Кроме того, операция ионной полировки поверхности трения, в отличие от традиционной механической обработки, за счет сглаживания вершин микронеровностей обеспечивает наиболее предпочтительный контур шероховатости (с точки зрения уменьшения интенсивности изнашивания тонкопленочного ТСП).

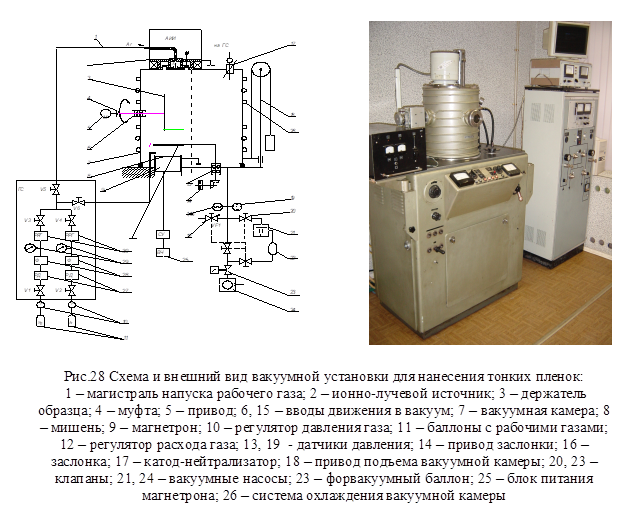

На рис. 28 представлена схема и внешний вид вакуумной установки для формирования в едином вакуумном цикле микрорельефа и ТСП. Ионное травление микрокарманов осуществляется через маску автономным источником ионов, а нанесение ТСП – высокочастотным магнетронным распылительным устройством.

Ионно-лучевая обработка и ионная имплантация

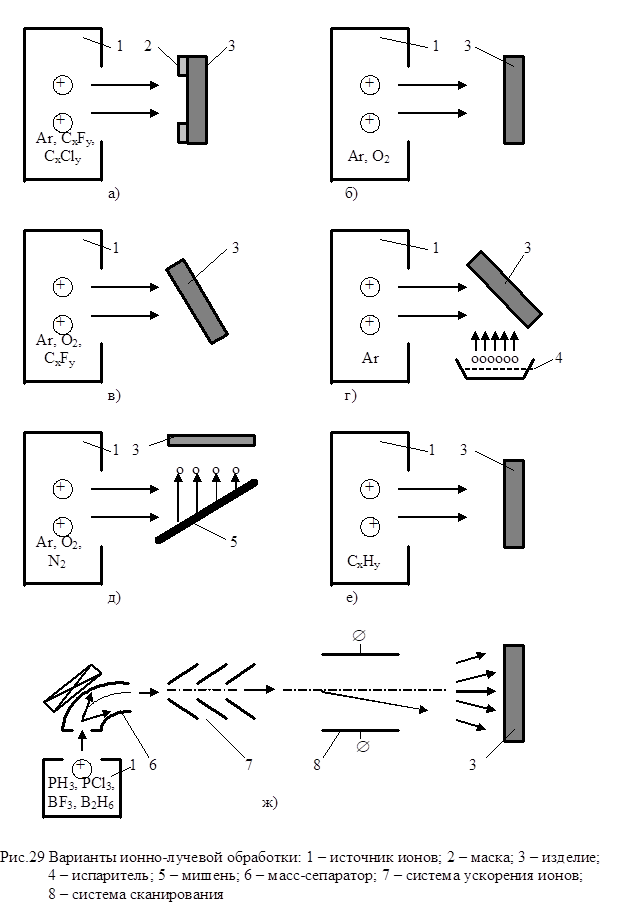

Ионно-лучевая обработка применяется для формирования микрорельефа (рис.29 а), очистки, полировки и активации поверхностей (рис.29 б,в), нанесения тонких пленок в вакууме с ионно-лучевым ассистированием (рис.29 г), распылением (рис.29 д) и осаждением (рис.29 е), а также для модификации и легирования поверхностных слоев деталей с помощью имплантации ионов из сепарированных пучков (Рис.29 ж).

К источникам ионов предъявляются следующие требования: токи пучка ионов должны составлять сотни миллиампер, а плотности тока – несколько мА/см2; энергия ионов должна лежать в диапазоне 0,05 – 5 кэВ; пучки ионов должны состоять из различных веществ, включая химически активные, например, фтор- и хлорсодержащие соединения, углеводороды, кислород, азот и др.; пучки ионов должны иметь одинаковую плотность тока по сечению пучка большого диаметра, кольцевого, прямоугольного, ленточного, сходящегося или расходящегося. Наиболее полно этим требованиям отвечают источники ионов с холодным катодом, формирующие пучки ионов в скрещенных электрическом и магнитном полях. Источники ионов с горячим катодом практически не пригодны для формирования химически активных пучков ионов.

Разработаны источники ионов с диаметром пучка от 50 до 500 мм, для обработки изделий больших размеров используются прямоугольные пучки с длиной более 1 м. При этом неравномерность обработки, например, толщины наносимой пленки не превышает ±5% при скорости осаждения 1 – 2 нм/с.

В технологии ионной имплантации используются сепарированные моноизотопные пучки ионов (Рис.29 ж). Сравнительно низкая температура обработки материалов, достаточно точный контроль глубины и профиля распределения примеси, возможность автоматизации процесса способствует расширению применения технологии ионной имплантации в различных областях современного производства. В микроэлектронике ионная имплантация применяется при изготовлении полупроводниковых приборов и интегральных микросхем (ИС).

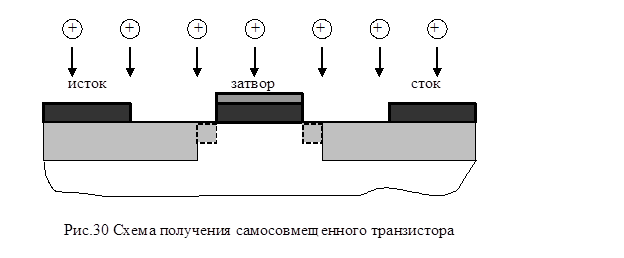

Основными материалами мишени при производстве ИС являются кремний и арсенид галлия, имплантируются фосфор, бор, мышьяк, сурьма и др., а в качестве материала маски используются алюминий, золото, платина, титан, диоксид кремния, нитрид кремния, фоторезисты. Ионная имплантация позволяет управлять дозами облучения от 1010 до 1018 ион/см2 и обеспечивает неоднородность распределения примеси на площади 320 см2 не более 1 - 2 %. С увеличением степени интеграции и рабочей частоты полупроводниковых приборов и ИС уменьшаются как горизонтальные, так и вертикальные размеры элементов. Например, толщина базы и эмиттера в активной области биполярного транзистора могут быть порядка 0,1 мкм, а геометрические размеры легированной области не превышают 1 – 2 мкм. При изготовлении полевых транзисторов ионной имплантацией получают самосовмещенный затвор (Рис.30), когда полностью совпадают границы областей «исток-затвор» и «сток-затвор», чего нельзя выполнить с помощью высокотемпературной диффузии.

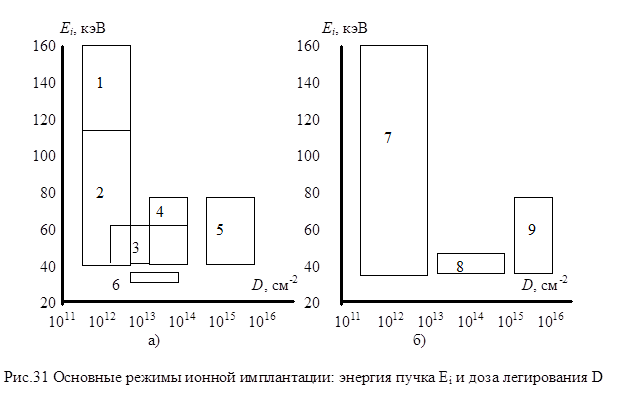

В современной технологии изготовления ИС используются более 10 режимов ионной имплантации (Рис.31). При формировании микроструктур ИС на МОП (металл –оксид - полупроводник) наиболее точным является процесс подлегирования подзатворной области транзистора для регулирования порогового напряжения. При изготовлении биполярных транзисторов наибольшие сложности связаны с формированием субмикронных толщин областей эмиттера и базы транзистора.

В результате бомбардировки поверхности полупроводника и внедрения в его объем ионов примеси в кристалле возникают дефекты, а при больших дозах ионов могут образовываться аморфные участки. Для устранения радиационных дефектов, а также для перемещения электрически неактивных ионов в узлы кристаллической решетки применяется отжиг при температуре 800 – 1200 К.

Уникальная возможность ионной имплантации состоит в легировании материалов атомами отдачи, которые могут получать достаточно высокую энергию от ускоренных ионов и перемещаться на несколько нанометров, что позволяет создавать сверхтонкие легированные слои. Например, если на поверхность кремния нанести тонкую пленку алюминия, а затем бомбардировать ее ионами Si+, Al+ или ионами инертных газов, то атомы алюминия из металлической пленки перемещаются в глубь кремния и образуют слой с максимальной концентрацией атомов у границы кремний-алюминий и спадающей по гиперболе до глубины 5 – 10 нм. При этом удается получить выход атомов отдачи до 10 на один внедренный ион.

Ионная имплантация в металлы и диэлектрики позволяет в широких пределах изменять их свойства. Удается, например, сплавлять металлы, не смешиваемые в жидком состоянии: так, молибден в алюминии практически не растворим, а в результате ионной имплантации в поверхностном слое алюминия образуется сплав, содержащий 25% молибдена. При этом повышается стойкость алюминия к питтинговой коррозии. С помощью ионной имплантации получены пересыщенные твердые растворы, метастабильные интерметаллические соединения, равновесные сплавы и аморфные фазы.

Дозы ионов при имплантации в металлы на 1 – 3 порядка превышают дозы при легировании полупроводниковых материалов и составляют 1016 – 1019 ион/см2. Модификация поверхностных слоев многокомпонентных материалов, таких как стали и сплавы, может быть обусловлена не только имплантацией ионов примеси, но и перераспределением компонентов сплава. Ионной имплантацией можно упрочнять металлы путем изменения структуры поверхности в процессе бомбардировки. При упрочнении металлов (деталей машин, инструмента и т.д.) в их поверхность могут быть имплантированы ионы, играющие роль твердой смазки.

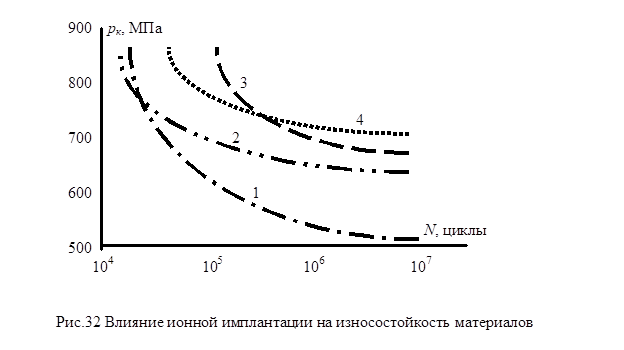

Ионная имплантация в металлы применяется для изменения их поверхностных свойств: увеличения твердости, износостойкости, коррозионной и радиационной стойкости, увеличения сопротивления усталостному разрушению, уменьшения коэффициента трения, управления химическими, оптическими и другими свойствами. Ионная имплантация позволяет упрочнять поверхностные слои металлов и сплавов путем перевода их в аморфное состояние. Аморфизация поверхности различных металлов (Al, Co, Ni, Fe и др.) достигается при имплантации в них ионов металлоидов (B+, P+, As+) или при бомбардировке ионами W+, Ta+, Au+ сталей, в том числе коррозионно-стойких. Для сопротивления изнашиванию наиболее часто используется имплантация ионов N+, B+, C+, Ti+, после чего долговечность деталей или инструмента увеличивается в 2 – 10 раз (Рис.32).

В полимерных материалах ионное легирование позволяет менять электропроводность, которая может возрастать до 14 порядков, структуру и химический состав. Увеличение проводимости связано с перестройкой молекулярной структуры, разрывом связей C-H и появлением избыточного углерода. Имплантируются ионы C+, O+, N+, Ar+ с энергией приблизительно 15 кэВ.

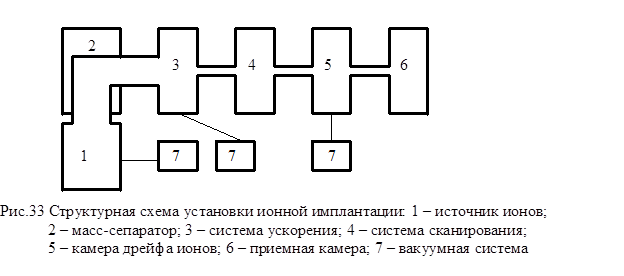

Оборудование ионной имплантации (Рис.33) включает в себя: ионный источник, экстрагирующую и фокусирующую ионную оптику, ускоряющую систему, масс-сепаратор, устройство сканирования ионного пучка, источники питания, приемную камеру, вакуумную систему, устройства контроля и управления технологическим процессом. Оно характеризуется диапазоном энергии ионов от десятков кэВ до нескольких МэВ и плотностью ионного тока от 1010 до 1019 ион/см2.

Атомы имплантированной примеси вводятся в ионный источник либо напуском в виде газа, либо испарением жидкости или твердого вещества. В ионном источнике они ионизируются и вытягиваются электрическим потенциалом в ускоритель, где приобретают нужную энергию. Существует несколько типов источников ионов: с горячим, холодным и полым катодом; дуоплазмотроны; источники с ВЧ и СВЧ возбуждением; с поверхностной ионизацией. Для получения многозарядных (двух или трехзарядных) ионов используются дуговой источник с катодом косвенного накала.

Ускоритель ионов предназначен для сообщения ионам необходимой плотности энергии и фокусировки пучка при его движении вдоль ускорителя. Он может располагаться до или после масс-сепаратора. Масс-сепаратор применяется для отделения имплантируемых ионов от других веществ, присутствующих при формировании пучка в источнике ионов, т.е. для создания моноизотопного пучка ионов. Принцип его действия основан на различии радиуса R отклонения ускоренных электрическим потенциалом U ионов с разной массой m и зарядом zq в магнитном поле B

.

.

Устройство сканирования ионного пучка направляет сфокусированный ионный луч в нужное место мишени по заданной программе. В оборудовании ионной имплантации применяются три способа сканирования: механическое, электростатическое и комбинированное. При механическом сканировании ионный луч не перемещается в перпендикулярных его движению направлениях, а перемещается мишень относительно луча в двух взаимно перпендикулярных направлениях. При электростатическом сканировании ускоренный потенциалом U ионный луч отклоняется от направления своего движения потенциалом Ur отклоняющих электродов длиной l и расстоянием между ними d на угол Q

.

.

Отклонение ионного луча на поверхности мишени равно Dy= L tgQ, где L – расстояние от отклоняющей системы до мишени. Система сканирования должна обеспечивать однородность легирования поверхности, поэтому необходимо учитывать наклон мишени к направлению движения ионного пучка, неравномерность скорости сканирования луча при различных углах Q, диаметр или стороны сечения ионного пучка, неравномерность плотности ионного тока по сечению пучка.

Приемная камера служит для загрузки, фиксации, перемещения во время легирования и выгрузки обрабатываемых изделий. Вакуумные системы оборудования ионной имплантации строятся как на масляных (с использованием диффузионных насосов), так и на безмасляных вакуумных насосах (турбомолекулярных или криогенных).

Измерения и контроль в вакууме

Измерения и контроль в вакууме обладают уникальными возможностями исключить влияние окружающей среды и человека на точность и достоверность результатов, а также уменьшить погрешность измерений до физических констант – размеров атомов и молекул. С помощью электронных, ионных, оптических, рентгеновских пучков и газоразрядной плазмы можно измерять геометрические размеры, определять физические и химические свойства обрабатываемых материалов, а также контролировать параметры технологических процессов. Даже самые лучшие оптические микроскопы не позволяют наблюдать объекты меньше, чем 0,3 мкм. В электронных же микроскопах достигается разрешение 1 нм, а в некоторых типах 0,5 нм (при определенных условиях можно рассматривать даже отдельные атомы). Максимальная величина увеличения оптического микроскопа составляет 1000, электронного - 100000, а электронного для наблюдения отдельных атомов - 1000000.

Электронные и ионные микроскопы подразделяются на три типа: просвечивающие, зеркальные и эмиссионные и могут использоваться в двух режимах - проекционном и растровом сканирующем.

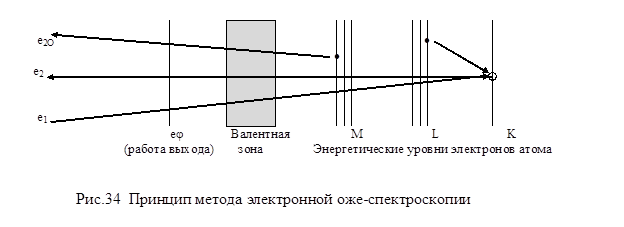

С помощью сканирующих электронных микроскопов можно получать информацию: а) об изображении поверхности, топологических контрастов, структуры материала, магнитных доменов; б) об атомном номере материалов поверхности, их химическом составе, кристаллической ориентации и структуре кристаллов; в) о распределении электрических потенциалов в поверхностных структурах, местонахождении и высоте потенциальных барьеров, изменении проводимости, глубине и толщине р-n переходов, величине запрещенной зоны, распределении примесей и т.п. В режиме просвечивания можно наблюдать движение атомов и изучать ядерные процессы. Кроме того, электронная оже-спектроскопия (Рис.34) позволяет непосредственно во время осаждения пленок или формирования слоев получать карту элементного анализа материалов, т.е. контролировать качество проведения технологического процесса.

Микроскоп с автоионной эмиссией имеет четкость разрешения, позволяющую наблюдать на поверхности металлических кристаллов массивы атомов с очень малыми радиусами. Рентгеновские микроскопы относятся к устройствам обычного проекционного увеличения. Основное ограничение заключается в интенсивности рентгеновского излучения и поэтому разрешение составляет величину порядка 0,1 мкм, что намного больше их теоретического предела, но лучше, чем в оптических микроскопах.

Для химического анализа поверхностей и пленок используется ряд методов, в которых отдается предпочтение рентгеновским и ионным пучкам, а не электронам. Коллимированный пучок рентгеновских лучей, при одинаковых с электронами энергиях проникает в вещество значительно глубже и, следовательно, дает больше информации о составе материала на больших глубинах. Рентгеновские лучи выбивают электроны, которые несут информацию о состоянии химических связей атомов, а измерение энергетического спектра эмиттированных с поверхности электронов позволяет осуществлять химический анализ приповерхностной области образца.

В ионно-рассеивающей спектроскопии твердых поверхностей применяются ионные пучки низких энергий (0,1 - 1 кэВ) относительно большой интенсивности, сфокусированные в пятно малого диаметра на исследуемую поверхность и перемещаемые по ней с помощью ионно-оптической системы. В большинстве случаев используются ионы инертных газов. Метод упругого обратного рассеяния легких ионов с большой энергией, например, гелия при 1 - 3 МэВ, называемый резерфордовской спектроскопией обратного рассеяния, используется для изучения дефектов кристаллической решетки после имплантации и отжига, распределения примесных атомов в кристалле и для исследования поверхностей и тонких пленок.

В методе вторичной ионной масс-спектрометрии анализируются массы распыленных первичным ионным пучком вторичных ионов. Для этой цели обычно используются квадрупольные масс-спектрометры с разрешением порядка 1 а.е.м. (атомная единица массы). Изображения поверхностных неоднородностей могут получаться путем проецирования или растровым сканированием. Первичный ионный пучок используется также для удаления поверхностных слоев при исследовании профилей концентрации по глубине с шагом порядка 5 нм. Вторично-ионные масс-спектрометры могут работать как в качестве ионного микрозонда, так и для формирования реального изображения поверхности. Они позволяют наблюдать все химические элементы, включая водород, исследовать отдельные изотопы элемента, их номера и время жизни. По чувствительности этот метод превосходит электронную оже-спектроскопию и электронный зондовый микроанализ.

Таким образом, в качестве инструмента для измерений, контроля и исследований электронные, ионные, оптические и рентгеновские лучи позволяют определять геометрические размеры вплоть до размеров отдельных атомов (0,1 - 0,3 нм), выявлять химический состав вещества с погрешностью до 10-4 % как на поверхности образца, так и по всей его толщине. Возможность получать элементы изделий с размерами 10 - 25 нм наталкивается на явления, связанные с фундаментальными свойствами материалов, эффекты электромиграции и пробоя диэлектриков, изменения удельного сопротивления, рассеяния мощности, тепловых, механических и других характеристик. Преодоление этих ограничений, свойственных микромиру, связано с поиском новых физических эффектов, как для создания микроструктур новых типов, так и разработки новых технологических методов.

Важной особенностью применения измерения и контроля в вакууме является объединение в оборудовании технологических и аналитических операций, т.е. создание аналитико-технологических комплексов (рис.52). Уникальные исследования поверхности можно проводить только на сверхвысоковакуумном аналитическом оборудовании (Рис.53).

Расчет режимов ЭИПТ и показателей качества изделий

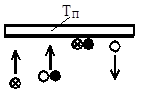

Свойства тонких пленок и качество тонкопленочных покрытий в значительной мере зависят от стадии роста пленки на поверхности подложки. Существует несколько теорий роста тонких пленок в вакууме, из которых наибольшее практическое применение нашли термодинамическая и молекулярно-кинетическая теория.

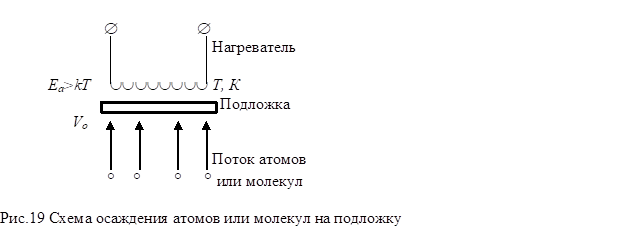

Количество осаждающихся атомов или молекул n1 и задерживающихся на единице поверхности подложки на время жизни адатома (адсорбированного атома) ta равно

,

,

где N1 – поток осаждающихся на единицу поверхности подложки в единицу времени атомов или молекул, атом/(м2.с); n - частота собственных колебаний адатома (n » 1014 Гц); DEдес - энергия активации десорбции, Дж; T - температура подложки, К (условием, необходимым для образования адатома, является Ea > kT, где Ea - энергия осаждающихся атомов или молекул (Рис. 19)).

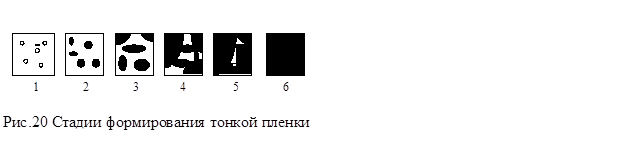

Так как температура (энергия) осаждающихся атомов или молекул больше температуры поверхности подложки, то адатомы перемещаются (диффундируют) по поверхности и могут либо покинуть поверхность (десорбировать), либо остаться на ней. Процесс роста тонкой пленки включает в себя несколько стадий (Рис.20): 1) перемещение адатомов по поверхности, их соединение и образование зародышей; 2) укрупнение зародышей за счет захвата новых адатомов; 3) слияние зародышей и образование островков; 4) слияние островков; 5) образование несплошной пленки; 6) образование сплошной пленки.

Существует понятие «критический радиус зародыша», которое объясняет стадию зарождения тонкой пленки: минимальное количество адатомов, при котором энергия (температура) десорбции зародыша меньше температуры поверхности подложки. Критический радиус зародыша равен

или

или  ,

,

где ra – радиус одного адатома; ps и p - давление насыщенного пара при температуре испарения материала и температуре поверхности подложки T, соответственно; s - коэффициент поверхностного натяжения (»10-4 Дж/см2); DEдис - энергия диссоциации зародыша (»2.103 Дж/см3). При приведенных в скобках данных критический радиус зародыша и количество составляющих его атомов приблизительно равны:

и

и  .

.

Скорость образования зародышей Vз зависит от rа и rкр, потока осаждающихся на единицу поверхности в единицу времени атомов или молекул N1, энергии активации десорбции DEдес и диффузии DEдиф , температуры поверхности подложки T и может быть рассчитана по следующей формуле:

.

.

Время образования зародышей равно

, с.

, с.

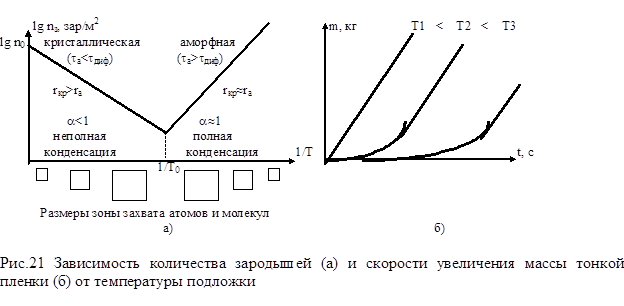

Температура поверхности подложки является одним из важнейших факторов, определяющим не только скорость образования зародышей и роста пленки, но и структуру и свойства тонкопленочного покрытия. Структура пленки определяется характером зависимости максимального количества устойчивых зародышей от температуры поверхности подложки T (Рис.21 а): при T >T0

,

,

а при T< T0

,

,

где n0 - количество отдельных атомов, которое может поместиться на единице площади подложки (n0 » 2.1018 шт/м2). T0 называется критической температурой, выше которой имеет место неполная конденсация, когда коэффициент аккомодации a<1, время жизни адатома меньше времени диффузии (перемещения) адатома по поверхности подложки ta<tдиф, rкр > ra, а максимальное количество устойчивых зародышей не зависит от потока осаждающихся атомов или молекул N1, т.е. созданы условия для роста кристаллической пленки. Если подложка относительно холодная (T< T0), то максимальное количество устойчивых зародышей зависит от N1 и практически каждый осевший атом или молекула остается на подложке, т.е. при полной конденсации a » 1, ta>tдиф, rкр » ra, а пленка получается аморфной.

Изменение размеров зоны захвата адатомов при увеличение температуры поверхности подложки объясняется увеличением или уменьшением вероятности образования зародышей с радиусом, равным или большим критического. Увеличение массы растущей пленки во времени тем больше, чем меньше температура подложки (Рис.21 б), однако после образования сплошной пленки скорость дальнейшего увеличения ее массы слабо зависит от температуры подложки.

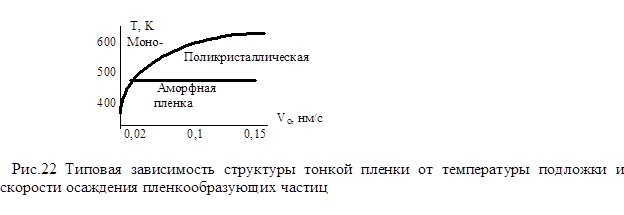

Таким образом, чтобы получить аморфную, моно или поликристаллическую пленку необходимо правильно выбрать режимы технологического процесса: скорость осаждения Vо, температуру поверхности подложки T (Рис.22), энергию атомов и молекул и др.

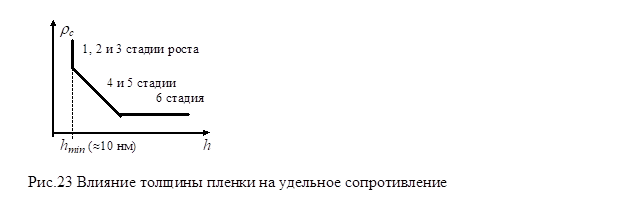

Толщина пленки оказывает существенное влияние на ее свойства, которые могут на порядки отличаться от свойств данного материала при толщинах, больших приблизительно 1 мкм. Так, удельное сопротивление резистивной пленки rc имеет три вида зависимости от ее толщины h (Рис.23): увеличение до бесконечности при толщине, соответствующей островковой стадии роста (h<hmin), почти линейное уменьшение, соответствующее несплошной и сплошной тонкой пленке и независимое от толщины значение, соответствующее толстой пленке и монолитному материалу.

Сопротивление тонкой пленки R можно рассчитать по следующей формуле:

R=rc b/(ha)= r b/a,

где a и b – ширина и длина тонкопленочного резистивного элемента, м; rс в Ом.м и r (“ро квадрат”) в Ом/ являются константами материала, причем r соответствует максимально возможному для данного материала значению удельного сопротивления при h=hmin и равен

.

.

Атомарные и молекулярные пучки имеют две основные области применения: осаждение тонких пленок и травление диэлектрических слоев. Варьируя энергией и плотностью пучка атомов или молекул можно получать пленки толщиной от долей нанометра (несколько слоев молекул) до величин в несколько микрометров. В технологии тонких пленок атомарные и молекулярные пучки используются при конденсации металлических и диэлектрических слоев, окислении, эпитаксиальном росте пленок, а также, при легировании полупроводниковых материалов.

С помощью атомарных или молекулярных потоков можно создавать уникальные структуры тонких пленок и химические соединения, с не имеющими аналогов в природе параметрами кристаллической решетки и физическими характеристиками. Чтобы получить тонкопленочные слои с уникальными свойствами необходимо сохранить атомарно чистую поверхность подложки, для чего парциальное давление посторонних примесей должно быть существенно ниже 10-4 Па. Подготовка поверхностей перед осаждением тонких пленок является важным процессом для получения хорошей адгезии и других требуемых свойств на границе раздела «подложка-пленка». Для очистки подложек от поверхностных загрязнений служит вакуумно-плазменное травление ионами инертных или химически активных газов.

Не менее важным фактором обеспечения качества тонкопленочных покрытий является состав и свойства технологической среды – вакуума или рабочих газов, которые оцениваются коэффициентом загрязнения g осаждаемой тонкой пленки.

При термическом испарении

,

,

где Nз.о.- поток “загрязняющих” атомов или молекул, осаждающихся на подложку, атом/(см2.с); Nм.о. - поток атомов или молекул осаждаемого материала, атом/(см2.с), а при ионном распылении

,

,

где Nз.р. - поток “загрязняющих” атомов или молекул, осевших на подложку и распыленных ионами рабочего газа, атом/(см2.с); Nм.р. - поток атомов или молекул осаждаемого материала, распыленных с подложки ионами рабочего газа, атом/(см2.с).

;

;  ;

;

;

;  ,

,

где Sз - коэффициент распыления “загрязняющих” молекул; Sм - коэффициент распыления осаждаемого материала; pi - парциальное давление i-го газа (“загрязнения”),Па; ai - коэффициент аккомодации i-го газа (“загрязнения”); T - температура стенок вакуумной камеры, К; Mi - молекулярная масса i-го газа (“загрязнения”), кг/кмоль; Vо - скорость осаждения пленки, кг/(м2.с) (Vо’ в нм/с); Mм - молекулярная масса материала пленки, кг/кмоль. Таким образом, при ионном распылении

.

.

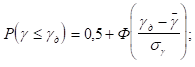

При нормальном законе распределения g вероятность обеспечения требуемой чистоты осаждаемой пленки равна

математическое ожидание коэффициента загрязнения осаждаемой пленки  равно

равно

;

;

допустимый коэффициент “загрязнения” пленки g¶ можно оценить следующим неравенством

,

,

где n¶ - допустимая концентрация загрязнений в материале пленки (1012 - 1020 атом/см3); h - толщина пленки, м; t - длительность процесса осаждения пленки, с; среднее квадратичное отклонение коэффициента загрязнения пленки sg равно

где sx - среднее квадратичное отклонение параметра xj, k - количество параметров x, влияющих на чистоту технологической среды.

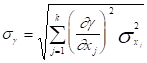

В качестве примера влияния чистоты технологической среды на показатели качества тонких пленок можно привести зависимость изменения удельного сопротивления резистивных покрытий Drс (Рис.16 а) и диэлектрической проницаемости изоляционных пленок e (Рис.16 б) от коэффициента загрязнения g.

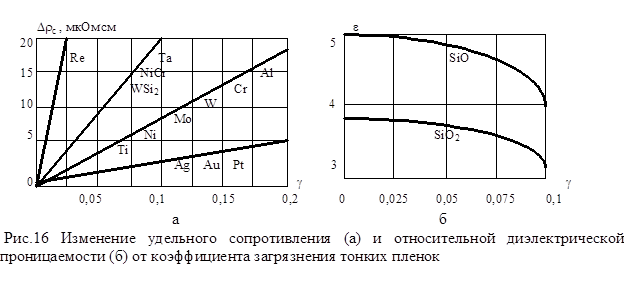

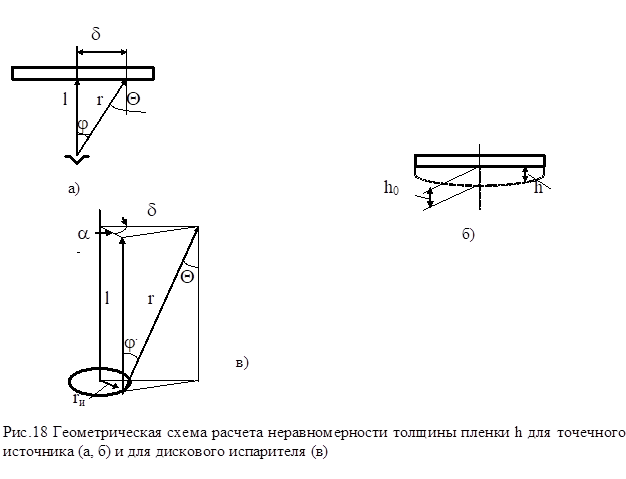

Еще одним универсальным показателем качества тонкопленочных покрытий является неравномерность толщины пленки, которая возникает в результате косинусоидального распределения потока испаряемого или распыляемого материала по направлениям (Рис.17):

dqи (j)= qи.Cosj. dw /p,

где qи - масса испаренного или распыленного вещества, кг; j - угол испарения; w - телесный угол испарения. Элементарный участок, на который осаждается тонкая пленка, равен

dA0= r 2. dw / CosQ ,

где r - расстояние от источника испарения или распыления до элементарной площадки; Q - угол конденсации.

Закон Кнудсена записывается в следующем виде:

.

.

Согласно закону Кнудсена скорость осаждения равна

, кг/(м2.с).

, кг/(м2.с).

Количество испаряемых или распыляемых атомов или молекул осаждающихся на единицу поверхности в единицу времени равно

, атом/(м2.с).

, атом/(м2.с).

Толщину пленки в произвольной точке подложки d (Рис.18) можно рассчитать по формуле

, м,

, м,

где l –расстояние от источника до подложки при j=0.

Неравномерность толщины пленки при точечном испарителе (площадь испарителя пренебрежимо мала) характеризуется отношением толщины пленки h в точке d к максимальной толщине пленки h0 (Рис.18 а, б):

.

.

При испарителе с радиусом rи (Рис.18 в) толщину пленки в точке d можно рассчитать по следующей формуле:

,

,

где a= 0 - 2p.

Перспективы элионных технологий

Благодаря возможности варьирования в широких пределах параметрами электронных и ионных пучков, газоразрядной плазмы, а, следовательно, и видом воздействия на обрабатываемые материалы (Табл.9) электронные технологии имеют широчайший спектр применения для производства и исследований, проведение их в вакууме создает предпосылки для обеспечения сверхчистой технологической среды и экологической чистоты. Так, только в машиностроении основными областями их применения являются:

- «механическая обработка» для получения микроотверстий фильер, фильтров, сит, деталей сложной конфигурации;

- «термическая обработка», с помощью которой можно осуществлять отжиг и упрочнение деталей, сварку, плавление и испарение;

- «нанесение покрытий» и «модификация поверхностей» для повышения износостойкости, твердости, усталостной прочности и коррозионной стойкости;

- «метрологическое обеспечение», заключающееся в измерении с высокой точностью линейных размеров деталей, проведении структурного и химического анализа материалов.

9. Основные режимы электронной, ионной и плазменной обработки

| Энергия частиц, кэВ | Удельная мощность, Вт/см2 | Вид инструмента | Воздействие на поверхность | Применение |

| 10-4 – 10-2 | 10-3 - 104 | Атомы, ионы, молекулы | Осаждение | Нанесение пленок |

| 0,1 – 1,0 | 10-2 – 10-1 | Ионы, плазма | Отражение | Очистка |

| 1,0 – 5,0 | 10-1 – 1,0 | Ионы | Распыление | Травление, нанесение пленок |

| 2,0 – 10 | - | Электроны | Проникновение | Контроль химического состава |

| 5 – 15 | - | Ионы | Распыление | Контроль химического состава |

| 10 – 175 | 10-1 – 50 | Электроны | Проникновение | Плавление, испарение, сварка |

| 20 – 100 | 10-2 – 10-1 | Ионы | Проникновение | Литография |

| 20 – 150 | 5.10-3 – 10-1 | Электроны | Проникновение | Резка |

| 20 – 250 | 10-2 – 10-1 | Электроны | Рекомендация для Вас - 4 Установление групповой принадлежности и диагностические исследования в криминалистике. Отражение, проникновение | Контроль размеров и структуры |

| 20 – 5000 | 10 - 102 | Электроны | Проникновение | Литография |

| 30 – 1000 | 10-2 – 5.103 | Ионы | Проникновение | Имплантация |

=0,1-1,0 мкм/с;

=0,1-1,0 мкм/с;

рр.г.=10-5×10-2 Па;

рр.г.=10-5×10-2 Па;

=10-3-5×10-1 мкм/с;

=10-3-5×10-1 мкм/с;

мкм/с;

мкм/с;

=0,01-1 мкм/с;

=0,01-1 мкм/с;