Резьбовые соединения

2.3 Резьбовые соединения

Соединения деталей с помощью резьбы являются одним из старейших и наиболее распространенных видов разъемного соединения. К ним относятся соединения с помощью болтов, винтов, шпилек, винтовых стяжек и т. д. В данной главе рассматриваются также основные элементы винтовых механизмов, так как силовые зависимости в винтовой паре (винт – гайка) и методы их расчета являются общими.

2.3.1 Понятие резьбы. Виды резьбы

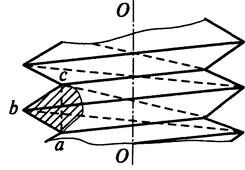

Резьба (рис. 1.1) – выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и т. п.

Профиль резьбы – контур (например, abc) сечения резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля различают:

- треугольные;

- прямоугольные;

- трапецеидальные;

Рекомендуемые материалы

- круглые;

и другие резьбы.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Наиболее распространена правая резьба. Левую резьбу применяют только в специальных случаях.

Рис. 2.21

Если витки резьбы расположены по двум или нескольким параллельным винтовым линиям, то они образуют многозаходную резьбу. По числу заходов различают однозаход-ную, двухзаходную и т. д. резьбы. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах. Число заходов больше трех применяют редко.

По назначению различают:

- резьбы крепежные;

- резьбы для винтовых механизмов.

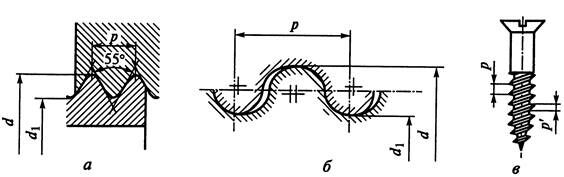

Разновидности крепежных резьб: метрическая с треугольным профилем (см. рис. 2.24) – основная крепежная резьба; трубная (рис. 2.22, а) – треугольная со скругленными вершинами и впадинами; круглая (рис. 2.22, б); резьба винтов для дерева (рис. 2.22, в).

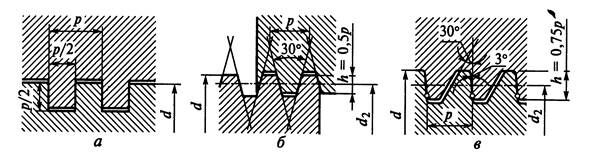

Разновидности резьб винтовых механизмов: прямоугольная (рис. 2.23, а); трапецеидальная симметричная (рис. 2.23, б); трапецеидальная несимметричная, или упорная (рис. 2.23, в).

Приведенная классификация не является строгой, так как в практике встречаются случаи применения метрической резьбы с мелким шагом в точных измерительных винтовых механизмах и, наоборот, трапецеидальных резьб как крепежных.

Рис. 2.22

Рис.2.23

2.3.2 Методы изготовления резьбы

1. Нарезкой вручную метчиками или плашками. Способ малопроизводительный. Его применяют в индивидуальном производстве и при ремонтных работах.

2. Нарезкой на токарно-винторезных или специальных станках.

3. Фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (винты резьбовых передач, резьбы на валах и т. д.).

4. Накаткой на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (шпильки, винты и т. д.). Накатка существенно упрочняет резьбовые детали.

5. Литьем на деталях из стекла, пластмассы, металлокерамики

и др.

6. Выдавливанием на тонкостенных давленных и штампованных

изделиях из жести, пластмассы и т. д.

2.3.3 Геометрические параметры резьбы

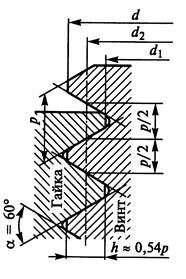

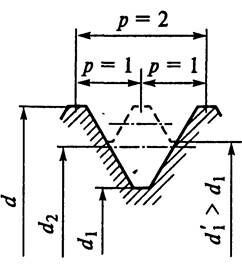

Указывают следующие геометрические параметры резьбы (рис. 2.24):

- d– наружный (номинальный) диаметр;

- d1 – внутренний диаметр (d и d1 одинаковы для винта и гайки, а зазоры во впадинах образуют за счет предельных отклонений размеров этих диаметров);

- d2 – средний диаметр (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине впадины);

- h –рабочая высота профиля, по которой соприкасаются боковые стороны резьб винта и гайки;

- р – шаг (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы);

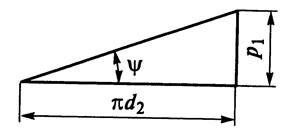

- р1 – ход (поступательное перемещение образующего профиля за один оборот или относительное осевое перемещение гайки за один оборот). Для однозаходной резьбы p1=p; для многозаходной p1=np, где n – число заходов; α – угол профиля; ψ – угол подъема (угол подъема развертки винтовой линии по среднему диаметру (рис. 2.25)

tg ψ = p1 / (πd2) = np / (πd2). (3.1)

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Рис. 2.24

Рис. 2.25

2.3.4 Выбор профиля резьбы

Определяется многими факторами, важнейшие из которых прочность, технологичность и силы трения в резьбе. Так, например, крепежная резьба должна обладать высокой прочностью и относительно большими силами трения, предохраняющими крепежные детали от самоотвинчивания.

Резьбы винтовых механизмов должны быть с малыми силами трения, чтобы повысить КПД и уменьшить износ. Прочность во многих случаях не является для них основным критерием, определяющим размеры винтовой пары.

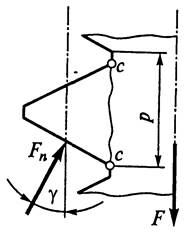

Сопоставим профили резьб по этим показателям (рис. 2.26). Осевая сила F, действующая по стержню винта, уравновешивается реакцией гайки, распределенной по виткам резьбы. На рис. 2.26 эта реакция условно заменена сосредоточенной силой Fn, нормальной к линии профиля. При этом Fn = F / cosγ и сила трения

Fтр= Fnf = Ff / cosγ = Ffпp,

где f – действительный коэффициент трения; fпр – фиктивный, или приведенный, коэффициент трения в резьбе:

fпр = f / cosγ. (3.2)

Рис. 2.26

Для метрической резьбы γ = α / 2 = 30° и fпp = 1,15f; для трапецеидальной симметричной резьбы γ = α / 2 = 15° и fпp = 1,04f; для упорной резьбы γ = 3° и fпp ≈ f; для прямоугольной резьбы γ = 0 и fпp = f. Таким образом, в метрической резьбе силы трения на 12 – 15% больше, чем в трапецеидальных резьбах.

В дальнейшем показано, что прочность резьбы на срез рассчитывают по сечению с – с (см. рис. 2.26). Для треугольной резьбы с – с равно ~0,85p, трапецеидальной – 0,65p, прямоугольной – 0,5р. Следовательно, при одном и том же шаге резьбы р треугольная резьба примерно в два раза прочнее прямоугольной. Учитывая это обстоятельство, основные крепежные резьбы выполняют с треугольным профилем.

Рассмотрим некоторые дополнительные характеристики отдельных типов резьб.

Резьба метрическая (см. рис. 2.23) получила свое название потому, что все ее размеры измеряются в миллиметрах (в отличие от дюймовой резьбы, размеры которой измеряются в дюймах). Вершины витков и впадин притуплены по прямой или по дуге окружности, что необходимо для уменьшения концентрации напряжений, предохранения от повреждений (забоин) в эксплуатации, повышения стойкости инструмента при нарезании.

Стандарт предусматривает метрические резьбы с крупным и мелким шагом. Для одного и того же диаметра d мелкие резьбы отличаются от крупной величиной шага р. Например, для диаметра 14 мм стандарт предусматривает крупную резьбу с шагом 2 мм и пять мелких резьб с шагами 1,5; 1,25; 1; 0,75 и 0,5 мм. При уменьшении шага соответственно уменьшаются высота резьбы (рис. 2.27) и угол подъема резьбы [см. формулу (1.1)], а внутренний диаметр d1 увеличивается.

Увеличение диаметра d1 повышает прочность стержня винта, а уменьшение угла подъема увеличивает самоторможение в резьбе, т. е. уменьшает возможность самоотвинчивания. По этим причинам мелкие резьбы находят применение для динамически нагруженных соединений, склонных к самоотвинчиванию, а также полых тонкостенных и мелких деталей (авиация, точная механика, радиотехника и т. п.).

В общем машиностроении основное применение имеют крупные резьбы, как менее чувствительные к износу и ошибкам изготовления.

Рис. 2.27

Резьбы трубные (см. рис. 2.22, а) применяются для герметичного соединения труб и арматуры (масленки, штуцера и т. п.). На тонкой стенке трубы невозможно нарезать резьбу с крупным шагом без существенного уменьшения прочности трубы. Поэтому трубная резьба имеет мелкий шаг. В международном стандарте для трубной резьбы до настоящего времени еще сохранено измерение в дюймах. Для лучшего уплотнения трубную резьбу выполняют без зазоров по выступам и впадинам и с закруглениями профиля. Высокую плотность соединения дает коническая трубная резьба. Плотность здесь достигается за счет плотного прилегания профилей по вершинам при затяжке соединения. Коническая резьба в изготовлении сложнее цилиндрической. В настоящее время вместо трубных резьб часто применяют мелкие метрические резьбы.

Резьба круглая (см. рис. 2.22, б) удобна для изготовлеия способом литья на чугунных, стеклянных, пластмассовых и других изделиях, а также накаткой и выдавливанием на тонкостенных металлических и пластмассовых деталях.

Резьба винтов для дерева или других малопрочных материалов (см. рис. 2.22, в). Конструкция этих резьб обеспечивает равнопрочность резьбы в деталях из разнородных материалов. Например, для резьбы деревянной детали расчетным размером на срез является р, а для резьбы металлического винта – р'. При этом p > p'.

Резьба прямоугольная (см. рис. 2.23, а), широко применявшаяся ранее в винтовых механизмах, в настоящее время не стандартизована и почти вытеснена трапецеидальной. Изгото вить прямоугольную резьзу более производительным способом на резьбофрезерных станках невозможно, так как для образования чистой поверхности резьбы у фрезы должны быть режущими не только передние, но и боковые грани (сравните профили рис. 2.23, а и 2.23, б). Прямоугольную резьбу изготовляют резцами на токарно-винто-резных станках. Этот способ имеет низкую производительность.

Резьба трапецеидальная изготовляется с симметричным (см. рис. 2.23, б) и несимметричным (см. рис. 2.23, в) профилями. Симметричную резьбу используют для передачи двустороннего (реверсивного) движения под нагрузкой. Несимметричная резьба предназначается для одностороннего движения под нагрузкой и называется упорной резьбой. Она применяется для винтов-домкратов, прессов и т. п.

Закругление впадин (см. рис. 2.23, в) уменьшает концентрацию напряжений. Малый угол наклона (3°) упорной стороны профиля резьбы позволяет уменьшить потери на трение и в то же время изготовлять винты на резьбофрезерных станках.

2.3.5 Основные типы крепежных деталей

Рассмотрим только принципиальные вопросы, относящиеся к применению того или иного типа крепежных деталей. Геометрические формы и размеры крепежных деталей не рассматриваются, так как они весьма разнообразны и с исчерпывающей полнотой описаны в справочниках и стандартах крепежных изделий.

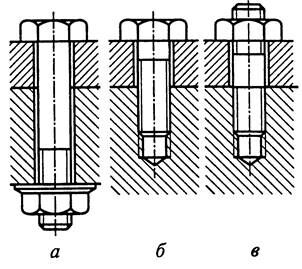

Для соединения деталей применяют болты (винты с гайками, рис. 2.28, а), винты (рис. 2.28, б), шпильки с гайками (рис. 2.28, в).

Основным преимуществом болтового соединения является то, что при нем не требуется нарезать резьбу в соединяемых деталях. Это особенно важно в тех случаях, когда материал детали не может обеспечить достаточную прочность и долговечность резьбы. К недостаткам болтового соединения можно отнести следующее: обе соединяемые детали должны иметь места для расположения гайки или головки винта; при завинчивании и отвинчивании гайки необходимо удерживать головку винта от проворачивания; по сравнению с винтовым болтовое соединение несколько увеличивает массу изделия и больше искажает его внешние очертания.

Рис. 2.28

Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна. Например, нет места для размещения гайки (головки), нет доступа к гайке (головке), при большой толщине детали необходимы глубокое сверление и длинный болт и т. п.

Если при эксплуатации деталь часто снимают и затем снова ставят на место, то ее следует закреплять болтами или шпильками, так как винты при многократном завинчивании могут повредить резьбу в детали. Повреждение резьбы в этом случае более вероятно, если деталь изготовлена из малопрочных хрупких материалов, например из чугуна, дюралюминия и т. п.

Подкладную шайбу ставят под гайку или головку винта для уменьшения смятия детали гайкой, если деталь изготовлена из менее прочного материала (пластмассы, алюминия, дерева и т. п.); предохранения чистых поверхностей деталей от царапин при завинчивании гайки (винта); перекрытия большого зазора отверстия. В других случаях подкладную шайбу ставить нецелесообразно. Кроме подкладных шайб применяют стопорные или предохранительные шайбы, которые предохраняют соединение от самоотвинчивания.

2.3.6 Расчет на прочность стержня винта (болта) при различных случаях нагружения

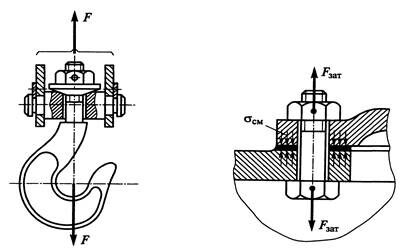

Стержень винта нагружен только внешней растягивающей силой. Примером служит резьбовой участок крюка для подвешивания груза (рис. 2.29). Опасным является сечение, ослабленное резьбой. Площадь этого сечения оценивают приближенно по внутреннему диаметру d1 резьбы.

Условие прочности по напряжениям растяжения в стержне

σ = F / [(π/4) d12] ≤ [σ]. (3.3)

Допускаемые напряжения [σ] здесь и далее см. табл. 1.2.

Болт затянут, внешняя нагрузка отсутствует

Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рис. 2.30). В этом случае стержень болта растягивается осевой силой Fзат, возникающей от затяжки болта, и закручивается моментом сил трения в резьбе Tр, где F равна Fзат].

Напряжение растяжения от силы Fзат

σ = Fзат / [(π/4)d12].

Напряжение кручения от момента Tр

τ = Tр / Wv = 0,5 Fзат d2 tg (ψ + φ) / (0,2d13). (3.4)

Требуемая сила затяжки

Fзат = Aσсм,

где А – площадь стыка деталей, приходящаяся на один болт, σсм – напряжение смятия в стыке деталей, величину которого выбирают по условиям герметичности. Прочность болта определяют по эквивалентному напряжению

σэк = sqrt (σ2 + Зτ2) ≤ [σ]. (3.5)

Рис. 2.29 Рис. 2.30

Вычисления показывают, что для стандартных метрических резьб

σэж ≈ 1,3σ.

Это позволяет рассчитывать прочность болтов по упрощенной формуле

σэж = 1,3Fзат / [(π/4)d12] ≤ [σ]. (3.6)

Расчетами и практикой установлено, что болты с резьбой меньше М10 – М12 можно разрушить при недостаточно квалифицированной затяжке. Например, болт с резьбой Мб разрушается при силе на ключе, равной 45 Н; болт с резьбой М12 – при силе 180 Н. Поэтому в среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8). На некоторых заводах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент больше установленного. В таком случае отпадает необходимость ограничивать применение болтов малых диаметров (при условии, что ключи предельного момента применяют и в эксплуатации).

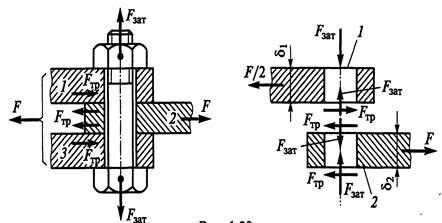

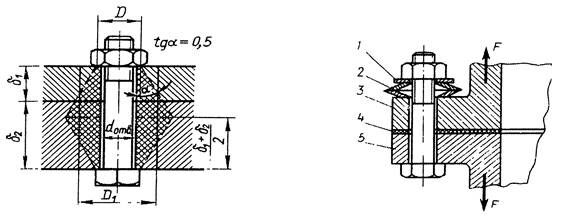

Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть выполнена в двух вариантах.

Болт поставлен с зазором (рис. 2.31). При этом внешнюю нагрузку F уравновешивают силами трения в стыке, которые образуются от затяжки болта. Без затяжки болтов детали могут сдвигаться в пределах зазора, что недопустимо. Рассматривая равновесие детали 2, получим условие отсутствия сдвига деталей

Рис. 2.31

F ≤ iFтр = iFзатf

или F = KF / (if), (3.7)

где i – число плоскостей стыка деталей (на рис. 2.31 i=2; при соединении только двух деталей i=l); f–коэффициент трения в стыке (f ≈ 0,15–0,20 для сухих чугунных и стальных поверхностей); К – коэффициент запаса (K = l,3–1,5 при статической нагрузке; К = 1,8–2 при переменной нагрузке).

Прочность болта оценивают по эквивалентному напряжению [формула (3.6)].

Отметим, что в соединении, в котором болт поставлен с зазором, внешняя нагрузка не передается на болт. Поэтому болт рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем увеличения коэффициента запаса.

Болт поставлен без зазора (рис. 2.32). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. Такая установка болта в отверстие соединяемых деталей обеспечивает восприятие внешней нагрузки стержнем болта. При расчете прочности соединения не учитывают силы трения в стыке, так как затяжка болта в принципе не обязательна. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза

τ = F / [(π/4)d2i] <= [τ], (3.8)

где i – число плоскостей среза (на рис. 2.33, а i = 2; при соединении только двух деталей на рис. 2.32, б i = l).

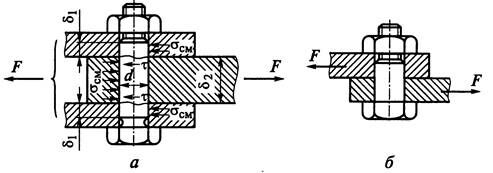

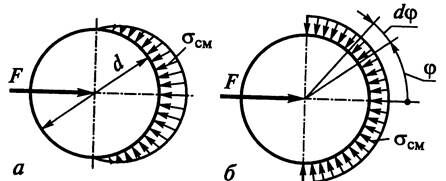

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рис. 2.33) трудно установить точно. В значительной степени это зависит от точности размеров и формы деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рис. 2.33, а) заменяют условной с равномерным распределением напряжений (рис. 2.33, б). При этом для средней детали (и при соединении только двух деталей)

F = 2 ∫0π/2σcмδ20,5dcosφdφ = σcмδ2d

или

σсм = F / (δ2d) ≤ σcм,

для крайней детали (3.9)

σсм = F / (2δ1d) ≤ σcм

Формулы (2.34) справедливы для болта и деталей. Из двух величин напряжений σmacм в этих формулах расчет прочности выполняют по наибольшей, а допускаемое напряжение определяют по более слабому материалу болта или детали.

Сравнивая варианты установки болтов с зазором и без зазора (см. рис. 2.31 и 2.32), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэффициент трения в стыке деталей f = 0,2, K = 1,5 и i=1, из формулы (3.7) получим Fзат=7,5F. Следовательно, расчетная нагрузка болта с зазором в 7,5 раза превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициента трения и трудности контроля затяжки работа таких соединений при сдвигающей нагрузке недостаточно надежна.

Рис. 2.32

В авиастроении получает распространение постановка болтов с высоким упругоп-ластическим натягом. Таким способом соединяют, например, листы из дюралевого сплава Д16Т болтами из титанового сплава ВТ-16. Материал болтов существенно прочнее материала деталей. При сдвигающих переменных нагрузках наблюдается усталостное разрушение не болтов, а деталей в сечении, ослабленном отверстиями под болты. При установке болтов с высоким натягом в зоне отверстия деталей происходят упругопластические деформации. Высокая пластичность материала деталей позволяет осуществить натяги до 2% и более от диаметра болта. Это значительно превышает все натяги стандартных посадок.

Долговечность таких соединений в несколько раз превышает долговечность соединений без натяга.

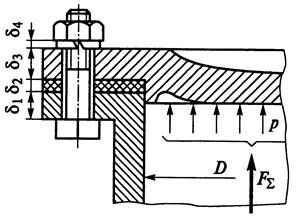

Болт затянут, внешняя нагрузка раскрывает стык деталей

Примером служат болты для крепления крышек резервуаров, нагруженных давлением р жидкости или газа (рис. 2.34). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения статически неопределима и решается с учетом деформаций этих элементов. Обозначим: Fзат – сила затяжки болта; F = F∑/z – внешняя нагрузка соединения, приходящаяся на один болт (z – число болтов).

После приложения внешней нагрузки к затянутому соединению болт дополнительно растянется на некоторую величину А, а деформация сжатия деталей уменьшится на ту же величину.

Для простоты можно сказать, что только часть внешней нагрузки дополнительно нагружает болт, а другая часть идет на разгрузку стыка*.

Если обозначим chi коэффициент внешней нагрузки (учитывает приращение нагрузки болта в долях от силы F), то дополнительная нагрузка болта равна χF, а уменьшение затяжки стыка – (1 – χ)F. Величину коэффициента chi определяют по условию равенства деформаций болта и деталей, возникающих после приложения внешней нагрузки.

Рис. 2.33

∆ = χFλ6 = (l – λ) Fλд, (3.10)

где λ6 – податливость болта, равная его удлинению при единичной нагрузке; λд – суммарная податливость соединяемых деталей при том же условии.

Из равенства (3.10) имеем

χ = λд / (λ6 + λд). (3.11)

Далее получим приращение нагрузки на болт

F6= χF, (3.12)

расчетную нагрузку болта с учетом (3.6)

Fр = 1,3Fзат + χF (3.13)

и остаточную затяжку стыка от одного болта Fст = Fзат – (1 – χ)F (3.14)

2.3.7 Анализ полученных решений и выбор затяжки соединений

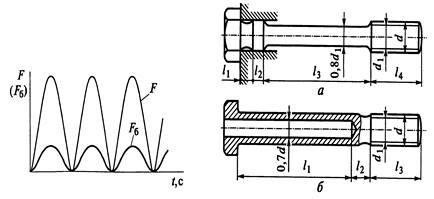

1. С увеличением податливости болта λ6 и уменьшением податливости деталей λд уменьшается χ и приращение нагрузки болта F6 [см. формулу (3.12)]. Эту зависимость выгодно используют на практике и особенно при переменной внешней нагрузке F. Например, при изменении внешней нагрузки F от нуля до максимума (рис. 2.35) в расчетной нагрузке Fp болта изменяется только составляющая F6 (по тому же закону, что и F). Как правило, λд значительно меньше λ6, поэтому F6 значительно меньше F. От переменной составляющей F6 зависит сопротивление болта усталости. Применение упругих болтов (рис. 2.36) является хорошей защитой от усталостного разрушения. Опасным сечением для прочности стержня является сечение по внутреннему диаметру резьбы d1 [см. формулу (3.3)]. Учитывая отсутствие концентрации напряжений в ненарезанной части стержня, ее диаметр можно выполнить меньше d1 (рис. 2.36,

а) или просверлить здесь отверстие (рис. 2.36, б). При этом болт будет равнопрочным, а его податливость увеличится.

Оптимизация конструкции болта здесь выполняется по условию равнопрочности с целью уменьшения его материалоемкости и повышения усталостной прочности.

2. С уменьшением Fзат при постоянной F уменьшается Fст [см. формулу (3.14]. При Fзат ≤ (1 – χ)F сила Fст становится равной нулю, в стыке появляется зазор. Образование зазора в стыке недопустимо, так как при этом нарушается плотность соединения, а при переменной нагрузке появляются удары в стыке, от которых соединение быстро разрушается.

Рис. 2.34

Таким образом, достаточная предварительная затяжка Fзат, обеспечивающая нераскрытие стыка деталей, является необходимым условием надежности и герметичности соединения.

Условие нераскрытия стыка: Fcт > 0.

Практически нераскрытие стыка зависит не только от величины силы затяжки Fзат, но и от сохранения ее в эксплуатации. Последнее определяется следующими факторами:

- качеством обработки поверхностей стыка. При большой шероховатости поверхности ее неровности постепенно сминаются, что приводит к ослаблению затяжки. Для ответственных соединений поверхности стыка деталей рекомендуют шлифовать;

- числом поверхностей стыков. Чем больше поверхностей, тем хуже сохраняется затяжка (на рис. 2.34 число поверхностей стыка равно пяти, считая поверхности под гайкой и головкой болта);

- качеством поверхности и точностью резьбы. Грубая резьба сминается и уменьшает силу затяжки. В ответственных соединениях рекомендуют применять гайки, увеличивающие равномерность распределения нагрузки по виткам резьбы;

- надежностью способа стопорения резьбы;

- качеством прокладок. Упругие прокладки в стыке лучше сохраняют затяжку. (Отметим, что пружинная шайба (см. рис. 2.34) в этом смысле также выполняет роль упругой прокладки.)

В зависимости от перечисленных факторов, трудно поддающихся учету, а также ввиду опасности раскрытия стыка деталей целесообразно применять высокую затяжку соединений, особенно при переменных нагрузках. Это положение подтверждается практикой эксплуатации резьбовых соединений. На практике рекомендуют принимать

Рис. 2.35

Fзат= KзатF, (3.15)

где Kзат – коэффициент затяжки.

По условию нераскрытия стыка: при постоянной нагрузке Kзат = 1,25–2, при переменной нагрузке Kзат = 2,5–4.

По условию герметичности: при мягкой прокладке Kзат =1,3–2,5, при металлической фасонной прокладке Kзат =2–3,5, при металлической плоской прокладке

Выбрав Kзат при известных λб, λд или χ, можно определить Fр, Fб и Fст по формулам (3.13), (3.12) и (3.14).

Рис. 2.36

2.3.8 Прочность болта при переменных нагрузках

При статических нагрузках прочность болта в соединении типа рис. 2.34 оценивают по формуле

σ = Fр / (d12π/4) ≤ [σ]. (3.19)

При переменных нагрузках [см. рис. 2.35 и формулы (3.12) и (3.13)] полное напряжение в болте можно разделить на постоянное

σm = [Fзат + (Fб /2)] / Аб)

(3.20) и переменное с амплитудой

σа = (Fб/2)Аб.

Запас прочности по переменным напряжениям подсчитывают по формуле

S = σ-1 / (σaKσ + ψσσm)

где σ-1 – предел выносливости материала болта; Kσ – эффективный коэффициент концентрации напряжений в резьбе (определяют при испытании затянутой резьбовой пары, а не просто стержня с резьбой); ψσ ≈ 0,1 – коэффициент чувствительности материала болта к асимметрии цикла напряжений.

Величина Kσ зависит от многих факторов и трудно поддается учету. Для приближенных расчетов рекомендуют: Kσ ≈ 3,5...4,5 – углеродистые стали, Kσ ≈ 4...5,5 – легированные стали. Большие величины относятся к резьбам с d > 20 мм. Указанные величины Kσ получены для метрических нарезных резьб и при простых гайках. Для накатанных резьб Kσ уменьшают на 20...30%. При применении специальных гаек, выравнивающих распределение нагрузки по виткам резьбы, Kσ уменьшают на 30...40%.

Запас статической прочности по текучести материала проверяют по формуле

ST = σT / σmax = σT / (σm + σa)

Практический (приближенный) расчет затянутых болтов при растягивающей внешней нагрузке. В большинстве случаев величину силы затяжки болтов на практике не контролируют, поэтому смысл точного расчета теряется. Для приближенного расчета принимают χ = 0,2...0,3. При этом

F6 = (0,2...0,3)F; (3.22)

Fp = 1,3 Fзат + (0,2...0,3)F. (3.24)

Величину Fзат выбирают по рекомендациям. Далее в зависимости от характера нагрузки используют формулы (1.32) или (1.34) и (1.35).

2.3.9 Прочность болтов при высоких температурах

При высоких температурах в болтовом соединении могут возникать дополнительные температурные нагрузки. Эти нагрузки возникают в том случае, когда температурные коэффициенты линейного расширения материалов болта и соединяемых деталей не одинаковы. Температурные нагрузки подсчитывают по условию совместности деформаций, которые рассматривают в курсе «Сопротивление материалов». Температурные напряжения в болтах понижают путем применения материалов с близкими температурными коэффициентами линейного расширения или постановки упругих прокладок, упругих болтов и шайб.

При температурах свыше 150 °С для легких сплавов и 300 °С для конструкционных сталей в затянутых соединениях становятся существенными явления релаксации и заедания. Релаксация связана с ползучестью материала при высоких температурах. Она проявляется в постепенном ослаблении затяжки соединения. При этом нарушается одно из главных условии прочности и герметичности соединения. Для уменьшения релаксации необходимо повышать упругую податливость деталей соединения, применять материалы с высоким пределом ползучести (например, хромистые и хромоникелевые стали), снижать допускаемые напряжения для болтов.

После некоторого времени работы при высоких температурах наблюдается заедание в резьбе, которое проявляется в том, что гайку не удается отвинтить или она отвинчивается с большим трудом, а резьба портится или разрушается. Для борьбы с заеданием необходимо изготовлять гайки из материалов, обладающих более высоким температурным коэффициентом линейного расширения по сравнению с материалом винта (перлитный чугун, бронза, латунь, жаропрочные стали); применять покрытия – омеднение или хромирование резьбы; применять более крупные резьбы с зазором по среднему диаметру.

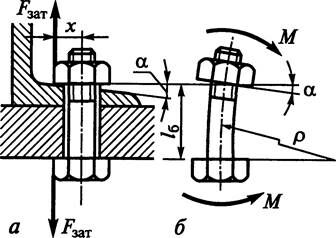

2.3.10 Эффект эксцентричного нагружения болта

Эксцентричное нагружение болта возникает из-за непараллельности опорных поверхностей детали и гайки или головки болта, например вследствие уклона полки швеллера, погрешностей изготовления деталей, болтов, гаек и т. д. Во всех этих случаях кроме напряжений растяжения в стержне болта появляются напряжения изгиба. Например, для болта на рис. 2.37, а напряжение растяжения в стержне

σр = Fзат,

а напряжения изгиба при больших углах α, не ограничивающих деформацию болта,

σи = Fзатх / (0,1d13)

Если принять х = d1, то

σи = Fзат / (0,1 d12)

При малых а напряжения изгиба определяют с учетом деформации, допускаемой этим углом (рис. 2.37, б):

σи = M / Wи ≈ Edα / (2l6).

Рис. 2.37

Если Вам понравилась эта лекция, то понравится и эта - 11. Древнерусская культура - общая характеристика.

Здесь

M = EI / ρ; ρ = l6 / α; Wи = I/(d/2).

Расчетным напряжением σи будет большее из двух. Приняв за расчетное первое напряжение, получим

σи / σp ≈ 7,5.

Это отношение позволяет отметить, что эксцентричное нагружение может значительно уменьшать прочность болтов.

При разработке и изготовлении конструкции соединений необходимо принимать все меры, устраняющие эксцентричное нагружение. Например, неровные поверхности деталей под гайками и головками болтов нужно планировать, а в случае, изображенном на рис. 1.28, подкладывать под гайку косую шайбу и т. п.