Автоматизация компрессорных установок

9. Автоматизация компрессорных установок

9.1. Регулирование производительности компрессорных установок

Основная задача регулирования режима работы компрессорных агрегатов и станций состоит в поддержании постоянного заданного давления сжатого воздуха в пневмосети путем изменения производительности компрессоров соответственно потреблению сжатого воздуха. В общем случае такое регулирование может быть осуществлено воздействием на коммуникации, компрессор или его привод. Ниже рассматриваются основные применяемые и перспективные способы регулирования производительности компрессоров.

Регулирование перепуском с нагнетания на всасывание, применяемое на поршневых компрессорах, заключается в переводе компрессора на холостой режим работы путем соединения нагнетательной полости каждого цилиндра с полостью всасывания посредством байпаса-трубопровода, снабженного вентилем (клапаном, задвижкой), управление которым может осуществляться вручную или автоматически. Этот способ по характеру регулирования ступенчатый; он обычно применяется при пуске и останове компрессора. Использовать его для регулирования производительности компрессора при работе нецелесообразно вследствие неэкономичности.

Регулирование дросселированием на всасывании предусматривает установку во всасывающем трубопроводе управляемого дросселирующего устройства (заслонки). Уменьшая проходное сечение дросселя, увеличивают его сопротивление и снижают давление воздуха, поступающего в первую ступень компрессора. При плавном изменении давления воздуха также плавно изменяется производительность компрессора. Такой способ регулирования производительности является основным для турбокомпрессоров (его применение на поршневых компрессорах ограничено повышением температуры сжатого воздуха до опасного для смазочных масел значения). Он прост в реализации, но неэкономичен.

Наиболее распространено для поршневых компрессоров регулирование отжимом всасывающих клапанов. Сущность этого способа заключается в следующем: всасывающие клапаны обеих ступеней удерживаются в открытом состоянии, поэтому сжатие в полости цилиндров прекращается и подача становится равной нулю. Полный отжим всасывающих клапанов для компрессоров двойного действия позволяет получить три ступени регулирования производительности: 100% —без отжима клапанов; 50% — при открытии всасывающих клапанов передней полости цилиндра низкого давления и задней полости цилиндра высокого давления; 0% — при открытии всех всасывающих клапанов обеих ступеней.

Более экономичен (по сравнению с отжимом всасывающих клапанов) способ регулирования производительности посредством подключения к цилиндру дополнительной емкости (мертвого пространства), применяемый на современных поршневых компрессорах. Сущность его состоит в том, что с увеличением объема мертвого пространства уменьшается объем свежего воздуха, засасываемого компрессором, так как воздух, ранее сжатый в мертвом пространстве, при всасывании расширяется и занимает часть полезного объема цилиндра.

Обычно регулирование производительности компрессора изменением мертвого пространства ступенчатое: к цилиндру компрессора с помощью управляемых клапанов подключают дополнительные объемы, представляющие собой отдельные полости, присоединенные к цилиндрам, или полости, расположенные непосредственно в корпусе цилиндров.

Наиболее эффективно и перспективно регулирование производительности компрессоров воздействием на их привод. Один из видов такого регулирования — периодические остановы компрессора, осуществляемые остановом двигателя или отсоединением компрессора от двигателя с помощью электромагнитных или гидравлических муфт. Регулирование производительности в обоих случаях ступенчатое. Регулирование остановом двигателя производится, как правило, на компрессорах с приводными двигателями мощностью до 300 кВт (производительностью до 50 м3/мин) и в сочетании с другими способами регулирования, например, со ступенчатым регулированием поршневых компрессоров подключением дополнительных мёртвых объёмов, а также при смешанном оборудовании компрессорной станции (турбо- и поршневые компрессоры). В последнем случае основное регулирование режима работы станции осуществляется плавным регулированием производительности турбокомпрессоров с последующим при необходимости отключением (включением) поршневых, а в некоторых случаях и турбокомпрессоров.

Рекомендуемые материалы

Плавное и экономичное регулирование производительности компрессора в широких пределах может быть обеспечено изменением частоты вращения с помощью регулируемого электропривода. При этом производительность изменяется пропорционально угловой скорости. Этот способ регулирования является перспективным для турбокомпрессоров. Для поршневых компрессоров производительностью до 50 м3/мин применение регулируемого электропривода пока не оправдано.

Автоматическое регулирование производительности компрессоров осуществляется в системах автоматической стабилизации давления сжатого воздуха. Такие системы могут быть дискретными и непрерывными и реализуются с помощью различных регуляторов общего назначения соответственно дискретного и непрерывного действия.

Если потребители сжатого воздуха при изменении нагрузки допускают отклонение давления от заданного значения в сравнительно больших пределах, то для регулирования режима работы компрессоров применяют простые двухпозицнонные (релейные) регуляторы давления, воздействующие на исполнительные органы для ступенчатого изменения их производительности. Когда по условиям технологического процесса требуется высокая точность поддержания давления при широком диапазоне расхода сжатого воздуха, используются более сложные регуляторы непрерывного действия, плавно изменяющие производительность компрессоров.

Дискретные системы регулирования применяются на поршневых компрессорах. Они, как правило, реализуются на основе электроконтактных манометров ЭКМ.-1У, воздействующих на электромагнитные клапаны, с помощью которых подсоединяются дополнительные мёртвые объёмы.

Системы непрерывного действия преимущественно применяются на турбокомпрессорах. Они строятся на основе гидравлических и электрических ПИ-регуляторов.

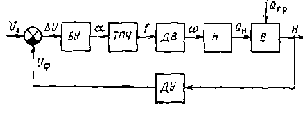

На рис. 9.1 представлена функциональная схема системы автоматического регулирования (системы стабилизации) давления сжатого воздуха в коллекторе, имеющая регулятор непрерывного действия. Объект регулирования — компрессор с воздухосборником Л'—В, регулируемая величина — давление р воздуха, которое должно поддерживаться постоянным с допустимой погрешностью. Сигналы ХЗ задатчика 3 и ХД датчика давления ДД, представляют собой перемещения или напряжения (в зависимости от типа регулятора), пропорциональные заданному рз и фактическому р давлению воздуха. Пропорционально-интегральный регулятор ПИ-Р воспринимает разность DХ=Хз – ХД и управляет положением m регулирующего органа (заслонки), компенсируя главное возмущающее воздействие — расход воздуха Qр путём установления производительности компрессора, равной существующему в данный момент расходу.

Компрессор с выходными емкостями как объект регулирования может быть представлен приближенно апериодическим звеном с передаточной функцией

,

,

где ko, Тo — передаточный коэффициент и постоянная времени объекта.

|

ПИ-регулятор обеспечивает устойчивое астатическое регулирование производительности компрессора, поддерживая с высокой точностью давление на заданном уровне.

Рис.9.1. Функциональная схема системы автоматического регулирования давления

9.2. Автоматизация компрессорных агрегатов и станций

Современные рудничные компрессоры в качестве привода имеют синхронные двигатели, скорость которых не регулируется.

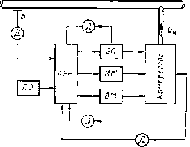

Автоматическая система компрессорного агрегата с нерегулируемым электроприводом может быть представлена схемой, показанной на рис. 9.2. Система содержит: датчики Д давления сжатого воздуха и теплотехнических параметров контроля агрегата (температуры, давления, расхода, уровня, положения задвижек, клапанов, заслонок и др.); электропривод компрессора ЭП (синхронный двигатель с возбудителем и пусковым устройством); исполнительный механизм ИМ, управляющий положением органа регулирования (клапанов, дроссельной заслонки) производительности Qк компрессора; вспомогательные технологические механизмы ВМ (разгрузочный клапан, маслонасосы, задвижка водяного охлаждения, вентили продувки); аппаратуру управления и регулирования АУР, осуществляющую автоматическое управление компрессорным агрегатом; пульт оператора (диспетчера) ПО с органами задания и контроля режимов работы агрегата.

Коллектор нагнетания сжатого воздуха

|

Рис. 9.2. Функциональная схема автоматической системы компрессорного агрегата с нерегулируемым электроприводом.

Аппаратура автоматики, поставляемая комплектно с компрессором, обеспечивает:

автоматическое программное управление пуском и остановом компрессорного агрегата (включение и отключение в заданной последовательности вспомогательных механизмов и двигателя компрессора);

автоматический контроль режимов работы агрегата;

автоматическое регулирование производительности компрессора для поддержания заданного давления сжатого воздуха в коллекторе компрессорной станции;

автоматическую защиту электропривода компрессора (от асинхронного режима работы синхронного двигателя, короткого замыкания, перегрузки и др.), а также защиту, приводящую к отключению компрессора при верхнем пределе давления сжатого воздуха в ступенях сжатия, превышении температуры масла в системе смазки, прекращении потока охлаждающей воды и других нарушениях нормального режима работы агрегата;

сигнализацию на пульте оператора — световую о нормальной работе агрегата, световую и звуковую об аварийном отключении компрессорного агрегата.

Отклонение контролируемых параметров от заданных значений указывает на ненормальные или нерациональные режимы работы систем агрегата, а в ряде случаев может привести к аварии.

Критическим параметром безопасной работы компрессорного агрегата является температура воздуха. Перегрев воздуха особенно опасен для поршневых компрессоров, в которых смесь масла с воздухом при перегреве способна детонировать. Для контроля температуры применяют контактные термометры, термометры сопротивления, терморезисторы, манометрические термометры, термопары и др.

К числу важнейших параметров, характеризующих работу компрессора, относится производительность, контроль расхода воздуха и сравнение его с расходом электрической энергии позволяет оценить эффективность работы отдельных компрессоров и системы пневмоснабжения в целом. Расход воздуха Qр определяется обычно путем измерения перепада давления на дроссельном устройстве (сопло, диафрагма), установленном на трубопроводе, в соответствии с уравнением:

,

,

где k – расчетный коэффициент; Dр = р1 – р2 – перепад давления на дроссельном устройстве, измеряемый дифференциальным манометром.

Для контроля производительности компрессоров преимущественное распространение получили дифманометры и дифтягомеры ДМ, ДТ2 мембранные с дифференциальными трансформаторами, работающие с автоматическими вторичными приборами, например с приборами КСД-3.

В настоящее время наиболее перспективны для контроля расхода воздуха в пневмосети и компрессорной станции мембранные электрические дифманометры ДМЭ.

Для автоматизации шахтных компрессорных станций, оборудованных турбо- и поршневыми компрессорами, разработана унифицированная аппаратура автоматизации УКАС, основная задача которой — повысить эффективность работы автоматизированных компрессорных станций, производства и использования пневмоэнергии в результате:

применения регулируемого привода для управления режимом работы турбокомпрессоров изменением их угловой скорости;

автоматического регулирования (стабилизации) давления в коллекторе компрессорной станции;

расширения объема информации, передаваемой диспетчеру, и. обеспечения тем самым возможности работы компрессорной станции без постоянного присутствия обслуживающего персонала;

построения аппаратуры по блочно-модульному принципу с использованием герконовых реле и бесконтактных элементов, а в перспективе интегральных микросхем.

В состав аппаратуры УКАС входят:

щит управления турбокомпрессорным агрегатом УКАС-А (один на агрегат);

щит управления поршневым компрессорным агрегатом УКАС-ПА (один на агрегат);

пульт оператора (один на агрегат);

щит управления компрессорной станцией УКАС-С (один на станцию из восьми агрегатов);

тиристорное ТЕ-8 или бесщёточное БВУ возбудительное устройство (одно на агрегат);

первичные приборы теплотехнического контроля, устанавливаемые на компрессорном агрегате.

Регулирование режима работы компрессорной станции (обеспечение равенства производства и расхода сжатого воздуха) с целью поддержания заданного давления при параллельной работе нескольких компрессоров достигается как автоматическим поочередным регулированием производительности отдельных компрессоров, так и изменением числа одновременно работающих компрессоров (включением и отключением приводов).

В лекции "Заболевания желчного пузыря и билиарной системы" также много полезной информации.

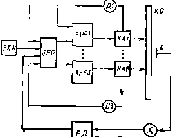

Функциональная схема системы автоматического управления компрессорной станцией приведена на рис. 9.3. Блок БКА определяет последовательность автоматического включения, регулирования и останова агрегатов станции в соответствии с выбранными на пульте оператора номерами головного (включаемого первым), рабочих и резервных агрегатов.

Блок РД состоит из двух регуляторов давления РПИБ — рабочего и резервного, включаемого при неисправности работающего. Регулятор давления обеспечивает регулирование режима работы всех компрессоров станции для поддержания заданного давления сжатого воздуха в ее коллекторе. При отклонении давления воздуха р в пневмосети от заданного значения рз выше допустимого по сигналу регулятора РД блок ЗРП задает АУР программу индивидуального управления очередным компрессорным агрегатом. Аппаратура АУР обеспечивает управление, технологические защиты и регулирование производительности агрегата.

|

Рис. 9.3. САУ компрессорной станции на базе аппаратуры УКАС:

БКА — блок задания команд и адресов программы; ЗРП — задатчик-распределитель программы работы станции; КА1—КА8—компрессорные агрегаты; АУР1—АУР8 — аппаратура управления и регулирования агрегатов; Д1—Д8 — датчики теплотехнических параметров агрегатов;

Д — датчик давления сжатого воздуха в пневмосети; РД — регулятор давления; КС — коллектор станции.