Установки подготовки газа

Лекция №5

2 Установки подготовки газа

Одной из самых важных проблем, от конструктивного и технологического решения которой зависят оптимальные технико-экономические показатели добычи и дальнейшего транспорта газа, является подготовка газа на промысле.

Установки подготовки газа предназначены для:

- обеспечения дальнейшего транспортирования газа в однофазном состоянии;

- извлечения из газового потока вредных веществ, влияющих на коррозионное состояние объектов газодобывающегого предприятия;

- извлечения из природного газа углеводородного конденсата и ценных компонентов для народного хозяйства.

При использовании децентрализованной системы сбора и обработки газа все процессы подготовки газа осуществляются на УКПГ, а при централизованной системе сбора и обработки газа – на УППГ и ГС.

В мировой и отечественной практике эксплуатации месторождений очистка и осушка природного газа от тяжелых углеводородов, воды, сероводорода, гелия и механических примесей осуществляется следующими способами, от которых зависит технологические и конструктивные решения установок подготовки газа:

Рекомендуемые материалы

- установки с низкотемпературной сепарацией, в которых очистка и осушка природного газа проводится за счет дроссель-эффекта;

- установки с низкотемпературной сепарацией, в которых очистка и осушка природного газа проводится с помощью холода, получаемого в турбодетандерах;

- установки подготовки газа, на которых очистка и осушка природного газа проводится на абсорбционных установках;

- установки осушки природного газа и выделения конденсата с применением холода, получаемого в холодильных машинах (использование хладогента);

- установки осушки и выделения конденсата из природного газа адсорбционного типа;

- маслоадсорбционные установки.

3 Основные понятия о технологических процессах подготовки природного газа

3.1 Низкотемпературная сепарация

Начальный период разработки месторождения характеризируется высокими пластовыми давлениями, определяющее высокое рабочее давление скважин. Именно высокую величину рабочего давления скважин месторождения используют на установках такого типа используют для получения холода и выделения из газового потока влаги и углеводородного конденсата.

Холод при высоких давлениях природного газа получают на специальных установках, получивших название установок низкотемпературной сепарации (НТС). В установках НТС отрицательные температуры создаются в результате дросселирования (понижения давления) газа в штуцерах. На практике установлено, что за счет эффекта Джоуля-Томпсона температура газа в среднем понижается на штуцере на 0,30С на 1 кгс/см2

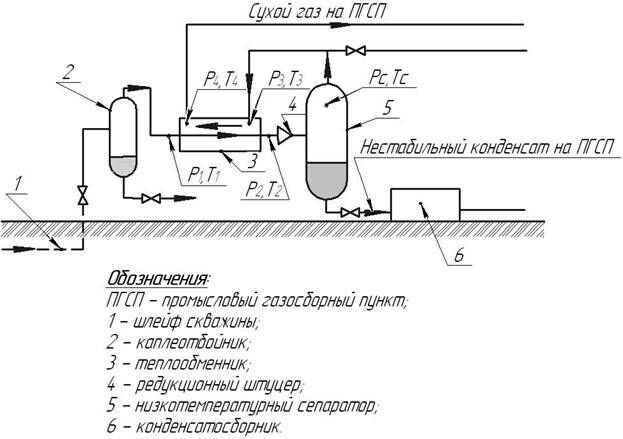

В самом общем случае процесс низкотемпературной сепарации происходит следующим образом.

Газ, выходящий из скважины, движется по шлейфу , попадает на узел входных ниток УПГ, где собирается во входном коллекторы и подается в каплеотбойник (сепаратор) жидкости и твердой фазы 2. Этот сепаратор в основном предназначен для улавливания крупных капель жидкости и взвешенных в потоке газа и твердых частиц. Жидкость отводится в сборный коллектор или специальную емкость для приема загрязнений. Далее газовый поток поступает в теплообменник 3, предварительно охлаждается в нем встречным потоком холодного газа от температуры t1 до t2,. Понижение давления газа происходит при прохождении газовым потоком редукционного аппарата 4. Охлаждение газа до нужной температуры сепарации tc происходит в низкотемпературном сепараторе 5 при соблюдении условий давления максимальной конденсации рМК. Выделившая жидкость собирается через исполнительный механизм сепаратора в конденсатосборник. Очищенный от жидкости и твердой фазы газ, частично или полностью проходит теплообменник 3, нагревается за счет тепла потока газа, идущего из входного коллектора, от температуры t3 до t4 и далее подается на узел учета и в выходной коллектор. Смесь конденсата, воды и ингибиторов гидратообразования поступают в разделители, далее ингибиторы подают на установки регенерации, а газовый конденсат проходит несколько этапов постепенного снижения давления для его стабилизации в специальных емкостях. Если же конденсат, полученный в сепараторах при глубоком охлаждении газа, подвергнуть стабилизации путем резкого снижения давления, т.е. конденсат из сепаратора сразу направить в емкость под атмосферным давлением, то выход стабильного конденсата может оказаться значительно меньшим, чем даже при обычном «плюсовом» охлаждении газа в сепараторе, за счет того, что при резком снижении давлении из конденсата будут прежде всего бурно выделятся легкие углеводороды (этановая и пропан-бутановая фракция), захватывая при этом и большую часть тяжелых фракций, являющийхся при нормальных условиях жидкостью.

Рисунок 1 Принципиальная схема процесса низкотемпературной сепарации

Существует много разновидностей установок НТС, описанного выше типа, в которых в частности после теплообменников устанавливают холодильные машины, которые используют вместо увеличения площади теплообменников.

На рисунке 2 приведена ориентировочная кривая зависимости количества выделившегося конденсата от давления и температуры в низкотемпературном сепараторе. Эта кривая носит название изотермы конденсации и характеризует количество выделившего конденсата из газового потока при постоянной температуре и различных давлениях. Получают такие кривые для каждого месторождения отдельно путем анализа проб газа из скважины ГКМ и после сепарации. Давление, при котором выпадает наибольшее количество конденсата, называют давлением максимальной конденсации.

Рисунок 2 – Изотерма конденсации

Давление максимальной конденсации газоконденсатной смеси рмк при рабочих температурах сепарации газа на промысле зависит от молярной концентрации C5+В в пластовом газе и массового процента метановых углеводородов во фракции конденсата, выкипающей в интервале температур 313 – 473 К. Ориентировочно можно определить рмк по формуле

, МПа

, МПа

где уС5+высш –; содержание C5+В в пластовом газе, мол.%;

уСН4 – содержание метановых углеводородов, выкипающих в интервале температур от 313 до 473 К, мол.%.

С целью получения большего количества выделяемого конденсата из газового потока температуру сепарации газа уменьшают для чего и применяют низкотемпературную сепарацию (рисунок 3).

Рисунок 3 – Зависимость количества выделенного из природного газа конденсата от давления при разных температурах

В простейшей схеме НТС в качестве редукционного аппарата используют насадки постоянного сечения – штуцеры. В процессе дросселирования газа в штуцере (снижение давления газа при постоянном теплосодержании) температура газа снижается на 2–4 К на 1 МПа снижения давления. В расчетах принимают среднее значение коэффициента Джоуля–Томсона, равное 3 К на 1 МПа.

Если сепарацию природного газа газоконденсатного месторождения производить при давлении, которое будет выше давления максимальной конденсации, то в газопроводе при снижении давления будет происходить процесс выделения конденсата из газового потока. Выделение и накопление жидкости в газопроводе будет также наблюдаться в условиях, если сепарацию газа провели при температуре выше чем температура его транспортирования.

Метод низкотемпературной сепарации – процесс однократной конденсации и разделения газа и жидкости – является несовершенным технологическим процессом переработки углеводородного сырья. Даже при весьма низкой температуре 233 К (минус 40° С) он не обеспечивает полного извлечения жидких углеводородов, но позволяет использовать пластовое давление для получения холода и совмещать процессы осушки и отбензинивания газа, что требует несложного оборудования.

При эксплуатации простейшей установки НТС были выявлены следующие недостатки:

1) неэффективное использование давления в штуцере для получения низкой температуры;

2) уменьшение коэффициента теплопередачи от нагретого потока газа к холодному из-за уменьшения скорости потока газа в теплообменнике;

3) увеличение площади теплообменника из-за уменьшения средней разности температур и коэффициента теплопередачи;

4) неполное извлечение пропана и бутанов из перерабатываемого сырья;

5) недорекуперация холода из-за разности температур на теплом конце теплообменника ∆t = t1 – t4;

6) потери холода в окружающую среду при наличии разности температур ∆t = tB – tСР на внешней поверхности теплообменника;

7) значительная потеря холода с жидкостью, отводимой из низкотемпературного сепаратора.

Для более эффективного использования природного газа и получения низкой температуры в качестве редукционного аппарата используют:

1) сопло Лаваля;

2) вихревую трубу (труба Ранка);

3) расширительные машины—детандеры.

3.2 Турбодетандеры

Наряду с метаном, другими ценными углеводородами и газами, газоконденсатные месторождения обладают большими запасами потенциальной энергии. Максимальное полезное использование этой энергии может существенно улучшить экономику разработки месторождений. Местом возможного использования пластовой энергии газа являются УКПГ или ГС. Поскольку производство энергии для внешних потребителей (например, электроэнергии) за счет соответствующего преобразования потенциальной энергии газа в большинстве случаев не представляется целесообразным вследствие уменьшения количества этой энергии со временем и ограниченности периода возможного использования давления пласта (несколько лет), то рационально использовать потенциальную энергию газа должны промысловые холодильные установки.

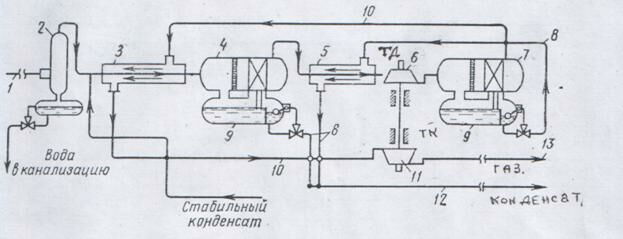

Обобщенная схема установки НТС с турбодетандером показана на рисунке 2. Принцип ее работы следующий: газ со скважины поступает во входной коллектор УКПГ и попадает в прямоточный сепаратор, где от него отделяется капельная жидкость и взвешенные механические примеси. Затем газ поступает в теплообменник типа «газ – газ» 3, охлаждается в нем за счет потока холодного газа, поступившего из сепаратора второй ступени 7, направляется в сепаратор первой ступени 4. В сепараторе 4 газ отделяется от конденсата, выделившегося за счет снижения температуры, затем газ поступает в теплообменник типа «газ – конденсат» 5, а конденсат – в конденсатосборник 9, из которого по линии 8 сбрасывается в конденсатопровод 12 и транспортируется по нему к месту утилизации.

Охлажденный в теплообменнике 5 газ направляется в турбодетандер 6, где за счет производимой им работы (вращения турбодетандера) температура его еще больше понижается, и в сепараторе второй ступени 7, выделяется большое количество конденсата, с достаточно низкой температурой. Сильно охлажденный газ из сепаратора 7 направляется в теплообменник 3 и, нагреваясь в нем, по газовой лини 10 поступает в турбокомпрессор 11, где его давление повышается (по сравнению с давлением в сепараторе 7) и по газовой линии 13 этот газ направляется в выходной коллектор.

Из описания схемы видно, что в турбодетандере 6 давление газа понижается (редуцируется), а турбокомпрессоре 11 давление этого же газа повышается.

Ниже приведем основные понятия и определения, а также классификацию турбодетандеров на практике эксплуатации установок подготовки газа.

Турбодетандер – (от франц. Détente [dei’ta:ήt] – разрядка, разряжение) холодильная машина, в которой потенциальная энергия давления газа срабатывается путем расширения газа на лопатках турбины.

Детандер-компрессоры применяются в технологических циклах для понижения температуры газа (получение холода) и для повышения давления технологического газа за счёт работы компрессорной ступени.

Детандер-генераторы, наряду с получением холода, используются для выработки электроэнергии в технологических установках и на газораспределительных станциях при переработки (утилизации) энергии сжатого газа.

Детандеры с гидротормозом (привод насосов и т.д.) применяются там, где требуется малая холодопроизводительность, а утилизация мощности, вырабатываемой детандером, в компрессию или электрическую мощность экономически не выгодна.

Промысловые турбодетандеры могут приводить в действие различные машины: газовые компрессоры, электрические генераторы, разного рода насосы. Конкретный тип машин, потребляющих энергию турбодетандеров, определяется условиями, в которых работает агрегат.

Технологические схемы промысловых турбодетандеров – турбохолодильных установок (ТХУ) не отличаются разнообразием: компрессор агрегата может быть включен по ходу газа на входе или выходе ТХУ. В установке может быть две или более ступеней сепарации. В случае высокой температуры сырого газа на входе в установку могут быть включены аппараты воздушного охлаждения (АВО) газа.

Жизненный цикл турбодетандендарного оборудования

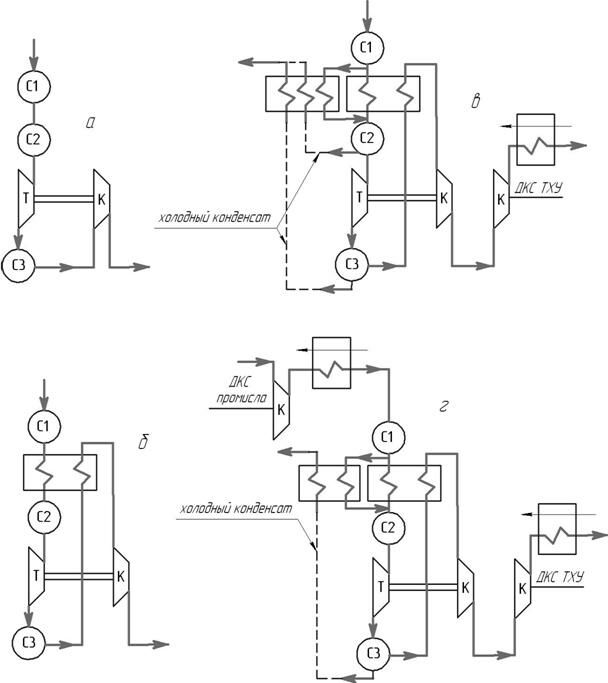

В том случая, когда основной функцией ТХУ является подготовка газа, термодинамически выгоднее включать компрессор на выходе ТХУ. Поэтому на промыслах применяются исключительно ТХУ с компрессором, сжимающим обработанный в УНТС газ (рис.3.4 -а).

Число ступеней сепарации в технологической схеме ТХУ зависит от содержания конденсата в газе. При низких конденсатных факторах газа (например, на Шебелинском месторождении) достаточно двух ступеней сепарации – на входе в УКПГ и после турбодетандера. При высоком конденсатосодержании число ступеней сепарации может быть равно трем или четырем – за счет включения сепараторов между ступенями теплообменника и на входе в турбодетандер. Это уменьшает количество жидкости, поступающей с газом в проточную часть агрегата, и снижает потери энергии в турбодетандере и ТХУ в целом, уменьшает эрозию проточной части машины.

При использовании ТХУ для подготовки газа ДКС должна компенсировать падение пластового давления и снижение давления газа в турботетандере. ДКС может быть включена на входе или на выходе ТХУ.

Наиболее просто процесс НТС при давлении, близком к давлению максимальной конденсации, с начала разработки газоконденсатных месторождений осуществляется в установках, построенных по схеме одноступенчатого расширения сырого газа в турбодетандере с его последующим сжатием после сепарации в компрессоре (рис. 3.4 -а). Однако для реализации такой схемы в случае подготовки газа с высоким содержанием конденсата необходим турбодетандер с высокой, до p»2, степенью расширения газа на турбине.

Рис.3.4 Схемы ТХУ с турбодетандерами в процессе розработки месторождения

В течение нескольких лет УНТС может работать без рекуперативных теплообменников. При этом в сепараторе СЗ будет поддерживаться давление максимальной конденсации. На втором этапе развития схемы в УНТС должны быть включены рекуперативные теплообменники газ – газ (рис. 3.4 -б), позднее – рекуперативный теплообменник «конденсат – газ», затем на выходе УНТС – ДКС ТХУ (рис. 3.4-в) и на завершающем этапе, в компрессорный период разработки месторождения — промысловая ДКС на входе УКПГ (рис. 3.4 -г).

Несмотря на организационные трудности, связанные с необходимостью подключения теплообменных аппаратов и дожимных агрегатов в течение докомпрессорного периода разработки месторождения, такая схема является термодинамически наиболее выгодной.

3.3 Абсорбционные установки

Уменьшение содержания влаги в газе до такой степени, чтобы пары воды в газопроводе не достигали состояния насыщения (точки росы), и, следовательно, не могли сконденсироваться осуществляется на специальных установках жидкими поглотителями (диэтиленгликолем и триэтиленгликолем (ДЕГ) и (ТЕГ)). Жидкие поглотители носят название абсорбентов, твердые – адсорбентов, те и другие вместе называют сорбентами.

ДЕГ и ТЕГ являют собой жидкости с плотностью 1,1184 и 1,1254 т/м3 соответственно. Температура их кипения составляет при стандартных условиях 2450С и 287,4 0С. Потери при испарении во время регенерации для ДЕГ составляют – до 18 г/1000 м3 газа, для ТЕГ – 2 г/1000м3 газа.

ДЕГ и ТЕГ в качестве абсорбирующих веществ в отечественной практике нашли широкое применение благодаря:

- хорошей растворимости в воде;

- легкости регенерации (восстановления) с сохранением упругой стабильности;

- низкой упругости паров при контакте с газом, что обеспечивает их минимальную потерю во время технологического процесса в абсорбционной установке;

- легкости разделения пен в отстойниках, образующихся в результате контакта углеводорода с абсорбентом.

Главным недостатком абсорбентом является их сравнительно высокая себестоимость.

Установки подготовки газа с использованием жидких поглотителей природного и попутного нефтяного газа устанавливают в местах сбора больших объем перекачиваемого газа, как составляющую часть ДКС, ГС, ПГРС при передаче газа в систему магистральных газопроводов.

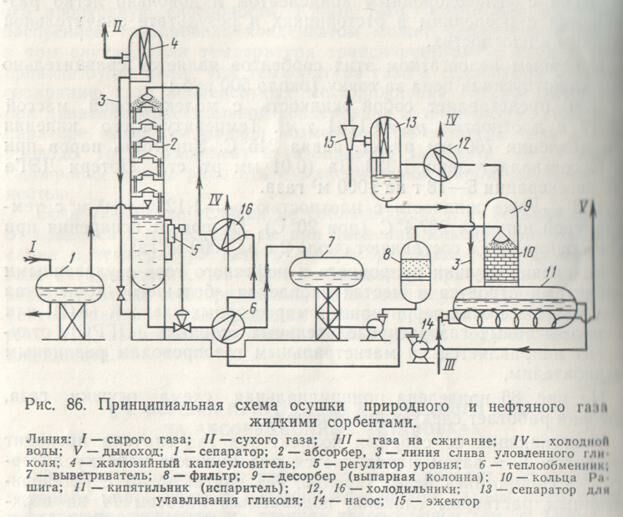

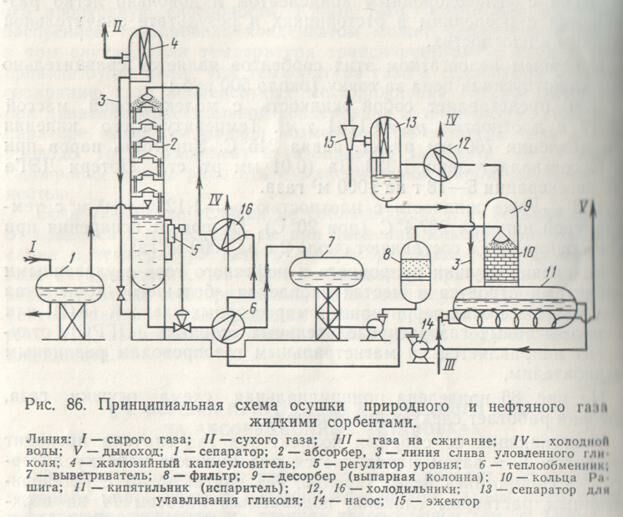

Принципиальная схема осушки газа с использованием жидкого поглотителя работает следующим образом:

поступающий из входного коллектора газ проходит сепаратор 1 и направляется под нижнюю тарелку абсорбера 2. Поднимаясь через тарелки, газ контактирует с регенерированным раствором гликоля, подаваемым насосом 14 на верхнюю тарелку абсорбера. Концентрированный раствор гликоля, двигаясь с верхней тарелки вниз навстречу газу, постепенно насыщается парами воды и опускается в нижнюю часть абсорбера. Газ, двигаясь навстречу гликолю, отдает ему пары воды и осушенный, через жалюзийную кассету 4 поступает в магистральный газопровод. Насыщенный водой гликоль через теплообменник 6 поступает в выветриватель 7, затем в фильтр 8, а затем в десорбер (выпарную колонну) 9. В кипятильнике 11 выпарной колонны гликоль нагревается до 150 0С (ДЭГ) или 180 0С (ТЭГ), в результате чего вода, испаряясь, вместе с небольшим количеством паров гликоля проходит через холодильник 12 и попадает в сепаратор 13. Сконденсированные пары воды и гликоль скапливаются в сепараторе, а затем сбрасываются в специальную емкость или снова в кипятильник 11. В верхней части выпарной колонны температура поддерживается в пределах 105-107 0С. Регенерируемый раствор гликоля собирается насосом 14 и через теплообменник 6 и холодильник 16 с температурой около 30 0С поступает на верхнюю тарелку абсорбера. Цикл повторяется.

Если необходимо получить высокую концентрацию гликолей и добиться низкой температуры точки росы (до -15 0С) регенерацию гликолей проводят под вакуумом.

3.4 Адсорбционные установки

Адсорбционные установки – установки, в которых пары воды и тяжелые углеводороды поглощаются твердыми сорбентами при положительных температурах газа.

При работе адсорбционных установок принято различать два вида активности (поглотительной способности) сорбентов:

- статическую, характеризирующую состояние полного насыщения сорбента при температуре и давлении эксплуатации в равновесных условиях;

- динамическую, характеризирующую текущее состояние сорбента в аппарате.

Статическую и динамическую активность сорбентов измеряют в граммах поглощенных углеводородов и паров воды на 100 г сорбента.

В качестве твердых поглотителей применяют:

- селикагель;

- активированный уголь;

- цеолиты (молекулярные сита).

Одновременно с поглощением паров воды в адсорбционных установках происходит процесс адсорбции тяжелых углеводородов и углеводородов пропан-бутановой фракции. Так как высокой упругости паров углеводородов в природном газе соответствует большое число легких компонентов, на адсорбцию которых следует затратить большое количество энергии, то природные газа с большим содержанием метана будут адсорбироваться менее энергично, чем природные газы с большим содержанием тяжелых углеводородов. Из этого следует, что адсорбционные установки экономически более выгодны для газоконденсатных и нефтяных месторождений.

Адсорбент, поглощая вначале высококипящие углеводороды, т.е. насыщенные или «жирные» С5+высшие, а затем низкокипящие пропан-бутановые фракции, насыщается, и может наступить такой момент, когда указанные углеводороды не будут поглощаться, а будут пролетать слой сорбента, не задерживаясь в нем. В этот момент колонну переключают на десорбцию (регенерацию), т.е. на извлечение углеводородного конденсата из сорбента эксплуатируемой колоны.

Таким образом, адсорбционный процесс для получения большего количества конденсата целесообразно применять с сокращенной длительностью цикла «поглощения – отдачи», что приведет к уменьшению количества поглощаемых водяных паров и увеличению количества углеводородов, поглощаемых из природного газа. С другой стороны, уменьшение цикла «поглощения – отдачи» до 30 мин приводит к уменьшению размера самой поглотительной колонны.

Установки с циклической адсорбцией могут работать как с открытым так и закрытым циклами регенерации (восстановления) твердого поглотителя. Рассмотрим первый тип.

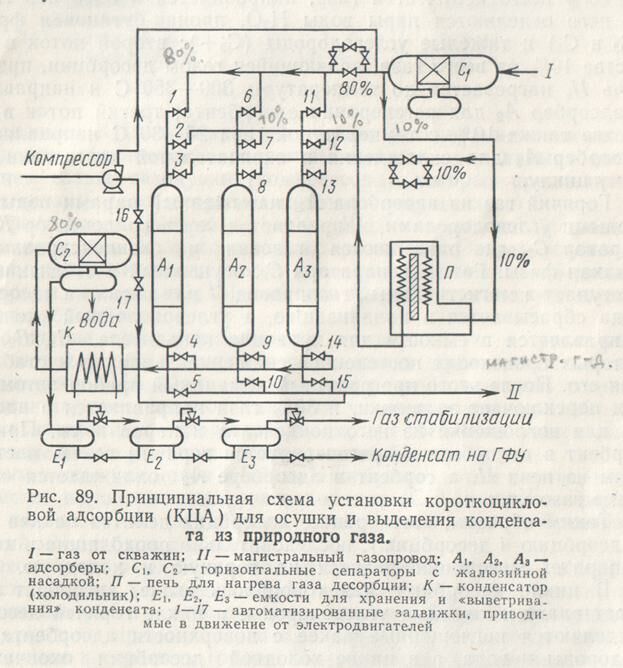

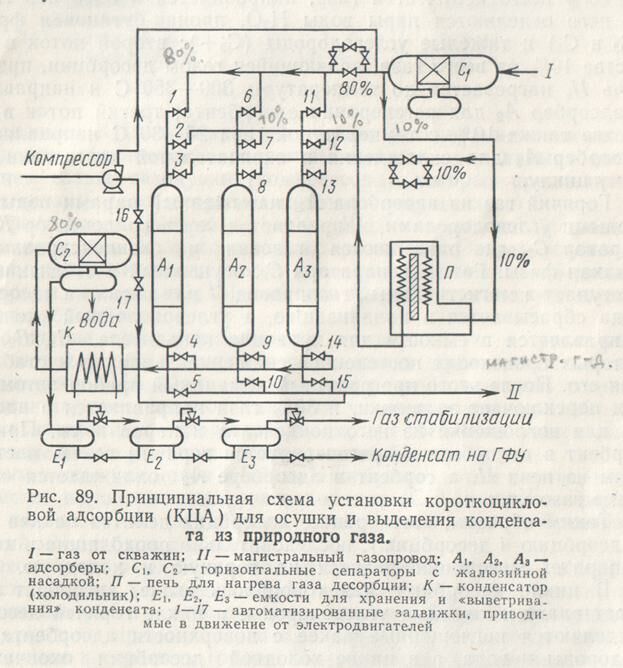

Природный газ по линии І вначале поступает в сепаратор С1, где газ отделяется от капельной жидкости. После выхода из сепаратора газ разделяется на 3 потока: 80% газа направляется в адсорбер А1, где отдего отделяют воду, пропан-бутановую фракцию и тяжелые углеводороды, второй (около 10%) используют в качестве газа десорбции и направляют в печь ІІ, в которой он нагревается до температуры 300-3500С и направляется в адсорбер А2 для регенерации адсорбента, третий (также около 10%) направляют с температурой 25-30 0С в адсорбер А3 для охлаждения и окончательной подготовке к новому циклу.

Горячий газ из адсорбера А2, насыщенный парами воды и тяжелыми углеводородами, направляется через конденсатор К в сепаратор С2, где разделяется газовая и сконденсировавшаяся жидкая фаза. Газ из сепаратора С2, осушенный и отбензиненый, поступает в МГ или снова на адсорбцию, вода сбрасывается в емкость для утилизации, а углеводородный конденсат направляется в емкости для хранения конденсата Е1, Е2, Е3, в который проходит постепенное понижение его давления и стабилизация. После этого автоматика переключает задвижки, и 80 % газа направляется в адсорбер А3 для поглощения из него конденсата и паров воды. При этом сорбент в адсорбере А1 регенерируется горячим газом, поступающим из печи ІІ, а сорбент в адсорбере А2 охлаждается «холодным газом» и т.д.

Таким образом весь процесс адсорбции делиться на два цикла:

- адсорбцию;

- десорбцию,

последовательно проходящие в каждом аппарате. Десорбция делится же на горячую и холодную.

В цикле адсорбции, как говорилось выше, адсорбент поглощает влагу и тяжелые углеводороды; в цикле горячей десорбции выделяются поглощенные ранее с поверхности адсорбента углеводороды и вода, а цикле холодной десорбции окончательно завершается процесс десорбции путем передачи теплоты из верхних слоев адсорбента в нижние. Итак определяющим в полном цикле с точке зрения эффективности есть цикл десорбции.

Закрытый цикл регенерации адсорбента отличается от вышеописанного наличием компрессора, который предназначен для нагнетания газа десорбции по замкнутому циклу.

Эффективность использования установок адсорбции газа зависит от:

- количества пропущенного через установку газа (определяется необходимости расчета оптимальной скорости газового потока с целью недопущения уноса тяжелых углеводородов с потоком газа);

- продолжительности отдельных циклов адсорбции и десорбции и процесса в целом;

- состава природного газа (применяют в основном при массовом содержании тяжелых углеводородов в количестве до 30 г/м3 газа);

- высоты слоя адсорбента (требует расчета оптимальной высоты слоя, так как его чрезмерная высота приводит с одной стороны к улучшению поглощения тяжелых углеводородов, с другой к резкому увеличения перепада давления).

Главный недостаток этих установок – это высокая степень автоматизации циклов адсорбции-десорбции, что предусматривает обслуживание высокогерметичных задвижек, приводимых в движение электроприводами. Кроме того частое открытие-закрытие задвижек приводит к износу сальниковых соединений, потери их герметичности и увеличенным потерям газа.

3.5 Оборудование автоматизированных газораспределительных станций

Автоматизированные газораспределительные станции (АГРС) служат для подачи газа потребителям, которые находятся либо на территории промысла, либо в непосредственной близости к нему (чаще всего это крупные предприятия, теплоэлектростанции, села, агрофирмы).

Как правило, АГРС входит в состав УКПГ.

Автоматические газораспределительные станции базовой комплектации представляют собой комплекс, включающий в себя:

· три блок-контейнера (очистки, переключения и одоризации, редуцирования, и управления);

· подогреватель газа;

· подземные емкости хранения одоранта и сбора гидрата, конденсата и шлама, соединенные между собой на месте применения межблочными трубопроводами и кабелями.

Назначение автоматических газораспределительных станций (АГРС):

· редуцирование газа высокого давления до указанного низкого и поддержание его с определенной точностью;

· подогрев газа перед редуцированием;

· автоматическое управление режимами работы технологического оборудования станции, в том числе, ограничение поставок газа по требованиям газораспределяющей организации (ГРО);

· выдача аварийных и предупредительных сигналов при нарушениях работы на пульт диспетчеру или оператору;

· измерение расхода газа с многосуточной регистрацией данных и передачей информации на уровень газораспределяющей организации;

· одоризация газа;

· очистка газа от капельной влаги и механических примесей.

На автоматических газораспределительных станциях давление снижается до 3×10-2 МПа.

Обычно снижение давления газа, транспортируемого по магистральному газопроводу, происходит в 2 этапа. Первый этап – это газораспределительная станция (ГРС), где давление от транспортного снижается до 1,2…1,6 МПа. И второй этап – снижение давления газа на газораспределительном пункте (ГРП) до давления необходимого потребителю 0,1…0,3 МПа.

3.6 Теплообменное оборудование

Теплообменные аппараты (ТА) широко используются в технологических процессах нефтегазовой отрасли для нагрева или охлаждения жидких, газовых и газожидкостных сред.

Наиболее распространенным ТА является рекуперативный кожухотрубный теплообменник, в котором два теплоносителя обмениваются теплом через цилиндрические поверхности многочисленных трубок.

Используют также ТА типа "труба в трубе", пластинчатые и др.

Абсорбционные установки

Уменьшение содержания влаги в газе до такой степени, чтобы пары воды в газопроводе не достигали состояния насыщения (точки росы), и, следовательно, не могли сконденсироваться осуществляется на специальных установках жидкими поглотителями (диэтиленгликолем и триэтиленгликолем (ДЕГ) и (ТЕГ)). Жидкие поглотители носят название абсорбентов, твердые – адсорбентов, те и другие вместе называют сорбентами.

ДЕГ и ТЕГ являют собой жидкости с плотностью 1,1184 и 1,1254 т/м3 соответственно. Температура их кипения составляет при стандартных условиях 2450С и 287,4 0С. Потери при испарении во время регенерации для ДЕГ составляют – до 18 г/1000 м3 газа, для ТЕГ – 2 г/1000м3 газа.

ДЕГ и ТЕГ в качестве абсорбирующих веществ в отечественной практике нашли широкое применение благодаря:

- хорошей растворимости в воде;

- легкости регенерации (восстановления) с сохранением упругой стабильности;

- низкой упругости паров при контакте с газом, что обеспечивает их минимальную потерю во время технологического процесса в абсорбционной установке;

- легкости разделения пен в отстойниках, образующихся в результате контакта углеводорода с абсорбентом.

Главным недостатком абсорбентом является их сравнительно высокая себестоимость.

Установки подготовки газа с использованием жидких поглотителей природного и попутного нефтяного газа устанавливают в местах сбора больших объем перекачиваемого газа, как составляющую часть ДКС, ГС, ПГРС при передаче газа в систему магистральных газопроводов.

Принципиальная схема осушки газа с использованием жидкого поглотителя работает следующим образом:

поступающий из входного коллектора газ проходит сепаратор 1 и направляется под нижнюю тарелку абсорбера 2. Поднимаясь через тарелки, газ контактирует с регенерированным раствором гликоля, подаваемым насосом 14 на верхнюю тарелку абсорбера. Концентрированный раствор гликоля, двигаясь с верхней тарелки вниз навстречу газу, постепенно насыщается парами воды и опускается в нижнюю часть абсорбера. Газ, двигаясь навстречу гликолю, отдает ему пары воды и осушенный, через жалюзийную кассету 4 поступает в магистральный газопровод. Насыщенный водой гликоль через теплообменник 6 поступает в выветриватель 7, затем в фильтр 8, а затем в десорбер (выпарную колонну) 9. В кипятильнике 11 выпарной колонны гликоль нагревается до 150 0С (ДЭГ) или 180 0С (ТЭГ), в результате чего вода, испаряясь, вместе с небольшим количеством паров гликоля проходит через холодильник 12 и попадает в сепаратор 13. Сконденсированные пары воды и гликоль скапливаются в сепараторе, а затем сбрасываются в специальную емкость или снова в кипятильник 11. В верхней части выпарной колонны температура поддерживается в пределах 105-107 0С. Регенерируемый раствор гликоля собирается насосом 14 и через теплообменник 6 и холодильник 16 с температурой около 30 0С поступает на верхнюю тарелку абсорбера. Цикл повторяется.

Если необходимо получить высокую концентрацию гликолей и добиться низкой температуры точки росы (до -15 0С) регенерацию гликолей проводят под вакуумом.

Адсорбционные установки

Адсорбционные установки – установки, в которых пары воды и тяжелые углеводороды поглощаются твердыми сорбентами при положительных температурах газа.

При работе адсорбционных установок принято различать два вида активности (поглотительной способности) сорбентов:

- статическую, характеризирующую состояние полного насыщения сорбента при температуре и давлении эксплуатации в равновесных условиях;

- динамическую, характеризирующую текущее состояние сорбента в аппарате.

Статическую и динамическую активность сорбентов измеряют в граммах поглощенных углеводородов и паров воды на 100 г сорбента.

В качестве твердых поглотителей применяют:

- селикагель;

- активированный уголь;

- цеолиты (молекулярные сита).

Одновременно с поглощением паров воды в адсорбционных установках происходит процесс адсорбции тяжелых углеводородов и углеводородов пропан-бутановой фракции. Так как высокой упругости паров углеводородов в природном газе соответствует большое число легких компонентов, на адсорбцию которых следует затратить большое количество энергии, то природные газа с большим содержанием метана будут адсорбироваться менее энергично, чем природные газы с большим содержанием тяжелых углеводородов. Из этого следует, что адсорбционные установки экономически более выгодны для газоконденсатных и нефтяных месторождений.

Адсорбент, поглощая вначале высококипящие углеводороды, т.е. насыщенные или «жирные» С5+высшие, а затем низкокипящие пропан-бутановые фракции, насыщается, и может наступить такой момент, когда указанные углеводороды не будут поглощаться, а будут пролетать слой сорбента, не задерживаясь в нем. В этот момент колонну переключают на десорбцию (регенерацию), т.е. на извлечение углеводородного конденсата из сорбента эксплуатируемой колоны.

Таким образом, адсорбционный процесс для получения большего количества конденсата целесообразно применять с сокращенной длительностью цикла «поглощения – отдачи», что приведет к уменьшению количества поглощаемых водяных паров и увеличению количества углеводородов, поглощаемых из природного газа. С другой стороны, уменьшение цикла «поглощения – отдачи» до 30 мин приводит к уменьшению размера самой поглотительной колонны.

Установки с циклической адсорбцией могут работать как с открытым так и закрытым циклами регенерации (восстановления) твердого поглотителя. Рассмотрим первый тип.

Природный газ по линии І вначале поступает в сепаратор С1, где газ отделяется от капельной жидкости. После выхода из сепаратора газ разделяется на 3 потока: 80% газа направляется в адсорбер А1, где отдего отделяют воду, пропан-бутановую фракцию и тяжелые углеводороды, второй (около 10%) используют в качестве газа десорбции и направляют в печь ІІ, в которой он нагревается до температуры 300-3500С и направляется в адсорбер А2 для регенерации адсорбента, третий (также около 10%) направляют с температурой 25-30 0С в адсорбер А3 для охлаждения и окончательной подготовке к новому циклу.

Горячий газ из адсорбера А2, насыщенный парами воды и тяжелыми углеводородами, направляется через конденсатор К в сепаратор С2, где разделяется газовая и сконденсировавшаяся жидкая фаза. Газ из сепаратора С2, осушенный и отбензиненый, поступает в МГ или снова на адсорбцию, вода сбрасывается в емкость для утилизации, а углеводородный конденсат направляется в емкости для хранения конденсата Е1, Е2, Е3, в который проходит постепенное понижение его давления и стабилизация. После этого автоматика переключает задвижки, и 80 % газа направляется в адсорбер А3 для поглощения из него конденсата и паров воды. При этом сорбент в адсорбере А1 регенерируется горячим газом, поступающим из печи ІІ, а сорбент в адсорбере А2 охлаждается «холодным газом» и т.д.

Таким образом весь процесс адсорбции делиться на два цикла:

- адсорбцию;

- десорбцию,

последовательно проходящие в каждом аппарате. Десорбция делится же на горячую и холодную.

В цикле адсорбции, как говорилось выше, адсорбент поглощает влагу и тяжелые углеводороды; в цикле горячей десорбции выделяются поглощенные ранее с поверхности адсорбента углеводороды и вода, а цикле холодной десорбции окончательно завершается процесс десорбции путем передачи теплоты из верхних слоев адсорбента в нижние. Итак определяющим в полном цикле с точке зрения эффективности есть цикл десорбции.

Закрытый цикл регенерации адсорбента отличается от вышеописанного наличием компрессора, который предназначен для нагнетания газа десорбции по замкнутому циклу.

Эффективность использования установок адсорбции газа зависит от:

- количества пропущенного через установку газа (определяется необходимости расчета оптимальной скорости газового потока с целью недопущения уноса тяжелых углеводородов с потоком газа);

- продолжительности отдельных циклов адсорбции и десорбции и процесса в целом;

- состава природного газа (применяют в основном при массовом содержании тяжелых углеводородов в количестве до 30 г/м3 газа);

- высоты слоя адсорбента (требует расчета оптимальной высоты слоя, так как его чрезмерная высота приводит с одной стороны к улучшению поглощения тяжелых углеводородов, с другой к резкому увеличения перепада давления).

Главный недостаток этих установок – это высокая степень автоматизации циклов адсорбции-десорбции, что предусматривает обслуживание высокогерметичных задвижек, приводимых в движение электроприводами. Кроме того частое открытие-закрытие задвижек приводит к износу сальниковых соединений, потери их герметичности и увеличенным потерям газа.

Выделение конденсата из нефтяного и природного газа на маслоабсорбционных установках

На маслоабсорбционных установках, используемых обычно для очень жирных и нефтяных газов, можно достичь более глубокого извлечения тяжелых углеводородов, а также пропан-бутановой фракции, чем на установках НТС и адсорбционных установках.

Таблица 1 – Сравнительная таблица извлечения тяжелых углеводородных фракций на установках различного типа

| Параметр | Маслоабсорционные установки | Установки короткоцикловой адсорбции | Установки НТС |

| Условия работы | Рраб=130 кгс/см2 Т=30-350С | Рраб=130 кгс/см2 Т=30-350С | Рраб=Рм.к. Т=-150С |

| Количество извлеченных пентанов, С5+высшие % | до 100 | до 90 | до 60 |

| Количество извлеченных бутанов, % | до 80 | до 60 | до 40 |

| Количество извлеченных пропанов, % | до 70 | до 50 | до 30 |

При сравнении выхода широкой фракции конденсата видно, что самыми эффективными при обработке нефтяного и «жирного» природного газа являются маслоабсорбционные установки. Однако эти установки не оснащены оборудованием для осушки газа, т.е. удаления из газового потока паров воды. Поэтому для газоконденсатных и нефтяных месторождений сооружается установка масляной абсорбции, то одновременно с ней вводится в эксплуатацию установка по осушке газа с использованием ДЭГ и ТЭГ.

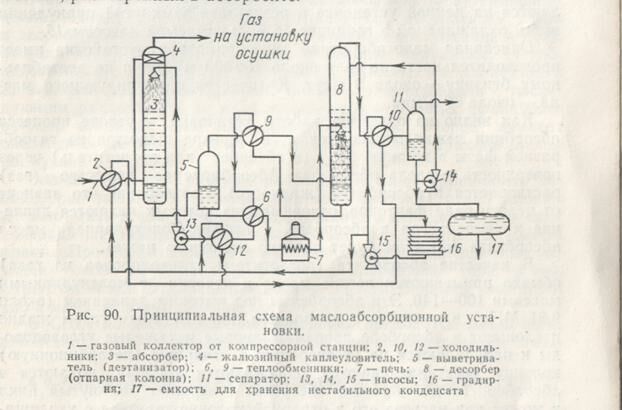

Рассмотрим работы маслоабсорбционной установки.

Нефтяной газ второй и третий ступени сепарации, а также газы, поступающие с установок подготовки нефти (УДО-2М, УДО-3, СП-1000 и т.д.), после их компримирования направляются по линии 1 в абсорбер 3, предварительно пройдя холодильники 2. При движении газа в абсорбере вверх тяжелые углеводороды поглащаются абсорбентом, который с верха колонны стекает по тарелкам вниз. Обезжиренный газ проходит сначала каплеуловительную секцию 4, в которой улавливается уносимый газом абсорбент, затем поступает на установку осушки (см. рис), после чего направляется в МГ или потребителю.

Насыщенный парами тяжелых углеводородов «жирный» абсорбент отводится через регулятор уровня (не показанный на схеме) из низа абсорбера и поступает в выветриватель 5. Так как в выветривателе давление несколько ниже, чем в абсорбере 3, то из «жирного» абсорбента выделяется большая часть метана и этана, растворенных в абсорбенте.

Из выветривателя 5 «жирный абсорбент» сначала направляется в теплообменник 6, где предварительно нагревается «тощим» абсорбентом, поступающим из нижней части десорбционной колоны 8, а затем в печь 7. В печи «жирный» абсорбент нагревается до температуры примерно 250 0С, после чего поступает в среднюю часть десорбера 8, где происходит интенсивное выделение углеводородов из насыщенного абсорбентов вследствие высокой температуры и значительного снижения давления в десорбере. Для интенсификации процесса десорбции в нижнюю часть дессорбера 8 подается из выветривателя 5 газ, предварительно подогретый в теплообменнике 9 за счет тепла горячего абсорбента, выходящего через низ десорбера 8. Пары тяжелых углеводородов с верха десорбера 8 вместе с газами выветривания направляются в холодильник 10, где происходит их конденсация. Конденсат вместе с газом выветривания поступает в сепаратор 11, откуда часть конденсата забирается насосом 14 и направляется на орошение в десорбер 8, а другая часть попадает в емкость нестабильного конденсата 17.

Горячий абсорбент из нижней части десорбера 8, как говорилось выше, проходит последовательно теплообменники 9 и 6, затем попадает в холодильник 12, где температура снижается примерно до 200С. Охлажденный абсорбент подается на прием насоса 13, который нагнетает его на верх абсорбера 3 для орошения, и цикл движения «тощего» абсорбента повторяется. Охлаждение горячего абсорбента в холодильнике 12 и конденсация в холодильниках 10 паров тяжелых углеводородов, выделившихся из «жирного» абсорбента в десорбере 8, осуществляется на данной установке в результате замкнутой циркуляции воды, охлаждаемой в градирне 16 и нагнетаемой насосом 15.

Как видно из описания работы установки, в основе процесса абсорбции лежит массообмен, т.е. переход вещества из газообразной фазы в жидкую (в абсорбент или поглотитель) через поверхность раздела обеих фаз. Абсорбируемое вещество (газ) растворяется в абсорбенте (жидкости). Растворение это зависит от целого ряда факторов, основными из которых есть давление и температура в абсорбере, а также молекулярная масса абсорбента.

В качестве абсорбента (поглотителя углеводородов из газа) обычно применяют легкие масла и керосин с молекулярными массами 100-140. Эти абсорбенты под высоким давлением (около 9,81 МПа) в контакте с природным и нефтяным газом поглощают в абсорбере пропан-бутановые и высшие фракции и направляются на регенерацию в отпарную (десорбционную) колону, восстанавливаются, охлаждаются и снова подаются в абсорбер. Таким образом, абсорбент совершает замкнутый цикл и может при нагреве его в отпарной колонне теряться с уходящими в холодильник парами газа. Потери абсорбента будут зависит от величины его температуры в абсорбере и молекулярной массы, и будут возрастать при увеличении первой и уменьшении второй. Однако чем меньше масса абсорбента, тем лучше он будет поглощать тяжелые углеводородные фракции. Поэтому в основном применяют в качестве абсорбента охлажденный стабильный конденсат, позволяющий вести процесс без рециркуляции в системе и значительно упростить схему установки, а следовательно и резко уменьшить энергетические затраты на разделение. Стабильный конденсат вводят перед теплообменником и увеличивают выход конденсата из газа 50-60 %.

Эффективность поглощения абсорбентом тяжелых углеводородов резко повышается при снижение его температуры до -50С и повышении давления в абсорбере.

Процесс выделения конденсата на установках маслоабсорбции протекает в две стадии:

Рекламная кампания - лекция, которая пользуется популярностью у тех, кто читал эту лекцию.

1) масляная абсорбция;

2) газфракционирование, т.е. разделение поглощенных абсорбентом газов в десорбере или отпарной колонне.

Газофракционирование проводят по двум схемам:

1 последовательное извлечение отдельных тяжелых компонентов;

2 выделение широкой фракции тяжелых углеводородов с последующим разделением их на компоненты в отдельных фракционирующих колоннах.

Большое распостранение получили маслоабсорбционные заводы, работающие в системе обратной закачки отработанного (сухого) газа в пласт с целью поддержания в нем давления и предотвращения таким образом выпадения конденсата в самом пласте.