Оборудование для вращательного бурения и спускоподъемных операций

Лекция 6

Тема:.

План: 1. Оборудование для вращательного бурения и спускоподъемных операций.

2. Оборудование циркуляционного комплекса буровой установки.

3. Противовыбросовое оборудование.

1. Оборудование для вращательного бурения и спускоподъемных операций.

Нефтяные и газовые скважины сооружаются методом вращательного бурения. При данном способе породы дробятся НС ударами, а разрушаются вращающимся долотом, па которое действует осевая нагрузка. Крутящий момент передается на долото или с поверхности от вращателя (ротора) через колонну бурильных труб (роторное бурение) или от забойного двигателя (турбобура, электробура, винтового двигателя), установленного непосредственно над долотом.

Спускоподъемным комплексом буровой установки называется совокупность узлов, механизмов и приспособлений, служащих для спуска, подъема и удержания на весу бурильных и обсадных колонн и обеспечения технологических и аварийных операций.

В процессе проводки скважины спускоподъемный комплекс выполняет следующие функции: спуск и подъем (СПО) бурильных колонн для смены изношенного долота, когда нагрузка на систему не превышает веса колонны в воздухе; дополнительные технологические и аварийные работы, когда нагрузки на систему превышают вес бурильной колонны в воздухе. К дополнительным и аварийным работам относятся: приподъем и спуск бурильной колонны в процессе бурения при одновременном ее вращении и промывке скважины (расширение): спуск обсадных колонн; подъем обсадных колонн для освобождения элеватора или клиньев после наращивания очередной трубы или в связи с осложнениями; ликвидация прихватов и аварии бурильных и обсадных колонн; спуск и подъем бурильных колонн в искривленных и наклонных скважинах.

Рекомендуемые материалы

Первая категория операций (СПО) является наиболее продолжительной, циклической с переменными динамическими нагрузками, определяющими долговечность элементов с и ус ко подъемною комплекса.

Вторая категория операций вызывает более высокие, кратковременные нагрузки в элементах комплекса, носящие случайный характер. Так как закономерность действия этих нагрузок не установлена, то за максимальную нагрузку принимают усилие на крюке, которое не должно превосходить в процессе всего цикла бурения скважины разрывной прочности применяемых бурильных труб или 0,8 наибольшей страгивающей нагрузки спускаемых обсадных труб.

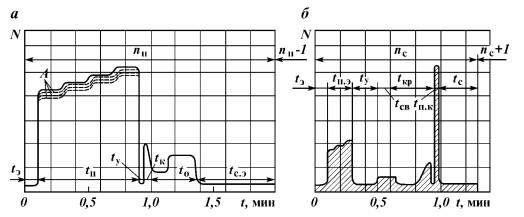

Оборудование подъемного комплекса работает в режиме повторно-кратковременных меняющихся по величине нагрузок. Процесс подъема из скважины колонны, скомпонованной из отдельных секций (свечей), состоит из циклон п„, содержащих повторяющиеся в строго определенной последовательности операции (рис. 15, а): захват колонны элеватором; подъем всей колонны на длину свечи при нагрузке на крюк, равной весу поднимаемой колонны в растворе и силам сопротивления при ее движении в скважине; установку колонны на стол ротора; освобождение от растягивающей нагрузки поднятой на поверхность свечи; раскрепление ключами, отвинчивание от колонны поднятой свечи и установку ее внутри буровой в специальном магазине или укладку на мостки около буровой; спуск ненагруженного крюка и элеватора для захвата колонны, подвешенной на роторе; захват и подъем колонны на длину следующей свечи и т.д. При спуске колонны (рис.15.1, 61 эти операции выполняют в обратной последовательности, но с другими продолжительностью и нагрузками.

Продолжительность подъема и спуска каждой свечи складывается из машинного и машинно-ручного времени.

Машинное время подъема и спуска каждой свечи зависит от степени совершенства конструкции подъемною комплекса, его мощности, скоростей подъема и т.д.; время, затрачиваемое на машинно-ручные операции, зависит от размера и веса свечей, степени механизации этого процесса, квалификации бригады и т.д. Из диаграмм цикла подъема и спуска свечи (см. рис. 15.1) видно соотношение машинного и машинно-ручного времени при этих операциях.

Рис. 15.1. Диаграмма цикла нагружения подъемный системы;

а, б — соответственно подъем и спуск колонны на длину одной свечи: N — мощность на барабане лебедки: t — время: tэ — установка или снятие с колонны элеватора: tп.э, t п — подъем элеватора, колонны: t у— захват и установка свечи: tК, t0, tсв и tкр— раскрепление, отвинчивание, свинчивание и крепление свечи: tПК — приподъем колонны: tС, tс.-> — спуск колонны, элеватора: А — подъем последующих свечей

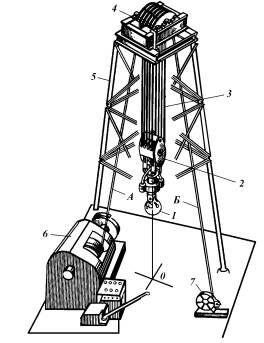

Рис. 15.2. Конструктивная схема подъемного комплекса:

1 — крюк: 2 — талевый блок: 3 — несущие ветви: 4 — кронблок: 5 — вышка; 6 - лебедка; 7 - приспособление для крепления неподвижного конца каната: А и Б — ведущая и неподвижная ветви каната: О — ось скважины

Общее время, затрачиваемое на подъем и спуск бурильной колонны подразделяется на время, затрачиваемое на подъем колонны, спуск ненагруженного элеватора для захвата очередной свечи, спуск колонны и подъем ненагруженного элеватора для захвата очередной спускаемой свечи, находящейся в магазине (или время на подъем элеватора с одной трубой, захватываемой с мостков).

Число рейсов подъемною комплекса во время проводки скважины зависит от ее глубины, поскольку оно является функцией проходки на долото, зависящей от конструкции скважин и долот, буримости пород, способа и уровня техники бурения, качества долота и др.

Обычно для бурения глубоких скважин расходуют от нескольких долот в мягких породах до нескольких десятков, а иногда и сотен долот в твердых породах.

По мере углубления скважины в процессе бурения длину бурильной колонны периодически увеличивают, при этом возрастает и вес колонны, а следовательно, и нагрузка на подъемный комплекс. Нагрузка на подъемный комплекс при подъеме уменьшается по мере извлечения колонны из скважины, а при спуске, наоборот, увеличивается.

Число циклов изменения нагрузок на талевую систему для каждого рейса равно числу свечей в колонне.

Для выполнения перечисленных функций можно применять различные подъемные системы: механические полиспасты, рычажные или зубчатые, гидравлические и др. Однако до настоящего времени конструкторам не удалось создать подъемную систему для буровой установки, конкурентоспособную с полиспастной (рис. 15.2).

Для каждого назначения, нагрузки и условий бурения конструктор должен найти наивыгоднейшее число ветвей в системе (в настоящее время применяют от 2 до 14 ветвей), а также наиболее целесообразную точку крепления неподвижного («мертвого») конца каната, так как от этого зависят передаточное отношение и нагрузка в подъемной системе.

Талевая система буровых установок служит для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка, для уменьшения силы натяжении конца каната, навиваемого на барабан лебедки.

Талевая система состоит из неподвижного кронблока, подвижного талевого блока, гибкой связи (талевого каната, соединяющего неподвижный и подвижный блоки), бурового крюка и штропов, на которые подвешивают колонну бурильных или обсадных труб, устройства для крепления неподвижного конца долевого каната, допускающего перепуск каната.

К талевым системам буровых установок предъявляют следующие общие требования: эксплуатационная надежность, так как выход из строя элементов талевой системы ведет к серьезным авариям; удобство и безопасность обслуживания — все движущиеся элементы должны быть защищены кожухами и иметь обтекаемые формы, исключающие возможность задевания за вышку; долговечность; возможность осуществления быстрого монтажа и демонтажа, смены каната при переоснастках; взаимозаменяемость однотипных механизмов и элементов между собой; удобство для погрузки всех механизмов талевой системы на транспортные средства и возможность многократных перемещений их волоком на небольшие расстояния в пределах промыслов.

В буровых установках для бурения скважин глубиной 1200—3000 м следует применять талевые системы с числом шкивов в талевом блоке и кронблоке 2x3 и 3x4; в установках для глубин 3000 — 7000 м число шкивов следует выбирать от 3x4 до 6x7.

Неподвижный конец каната укрепляют к основанию буровой через специальные устройства.

Число и размеры блоков, а также число ветвей каната в талевой системе определяются допустимой нагрузкой на крюке, тяговым усилием лебедки, размерами, прочностью и типом талевого каната. Эти показатели должны быть увязаны между собой.

В одном случае при бурении скважин одинаковой глубины в различных условиях на крюк действуют одинаковые нагрузки, но число СПО в этих условиях бурения может отличаться от числа СПО при бурении в других условиях в несколько раз. Если число СПО небольшое, то решающим фактором является прочность талевой системы, а при большом числе СПО — абразивный и усталостный износ каната и других элементов. В одном случае можно выбрать систему с большим числом шкивов и ветвей каната, но с небольшим его диаметром, в другом — канатов большого диаметра с высоким сопротивлением абразивному и усталостному износу, но при меньшем числе шкивов в системе. Чтобы правильно решить эту задачу, прежде всего надо знать условия применения системы и свойства канатов и элементов системы; это необходимо для выбора наиболее эффективного решения из всего многообразия возможных. В талевых системах буровых установок следует применять стальные канаты диаметром от 20 до 42 мм. Талевые системы характеризуются максимальной допускаемой нагрузкой, числом рабочих ветвей и диаметром каната.

Практикой эксплуатации установлено, что целесообразнее уменьшать число шкивов, увеличивать их диаметр, применять более прочные канаты большего диаметра.

Число слоев навивки каната на барабане лебедки следует выбирать наименьшим, равным 2 — 3.

Практика последних лет свидетельствует о целесообразности применения больших соотношений между диаметром шкива и каната (Dш/d до 48) и применение при этом более жестких, но износостойких канатов тина ТЛК-О с линейным контактом проволок в пряди и металлическим сердечником, предохраняющим канат от раздавливания и потери формы поперечного сечения.

Талевая система работает в условиях переменных циклических нагрузок, особенно во время СПО, и в условиях вибрационных нагрузок в процессе бурения. Вибрации колонны передаются талевой системе и вызывают не только ее колебания, но часто и вышки. В процессе бурения наблюдались случаи, когда вибрационные нагрузки приводили к обрывам талевых канатов вследствие усталостных разрушений в местах перегиба неподвижного конца на первом шкиве кронблока, т.е. в месте, практически не подверженном истиранию.

2. Оборудование циркуляционного комплекса буровой установки.

Циркуляционные системы буровых установок состоят из взаимосвязанных устройств и сооружений, предназначенных для выполнения следующих основных функций: приготовления буровых растворов, очистки бурового раствора от выбуренной породы и других вредных примесей, оперативного регулирования физико-механических свойств бурового раствора. В состав циркуляционной системы входят также всасывающие линии насосов, емкости для хранения раствора и необходимых для его приготовления материалов, желоба, отстойники, контрольно-измерительные приборы и др. Циркуляционные системы монтируются из отдельных блоков, входящих в комплект поставки буровых установок. Блочный принцип изготовления обеспечивает компактность циркуляционной системы и упрощает ее монтаж и техническое обслуживание.

Важнейшие требования, предъявляемые к циркуляционным системам буровых установок, — качественное приготовление, контроль и поддержание необходимых для данных геолого-технических условий состава и физико-механических свойств бурового раствора. При выполнении этих требований достигаются высокие скорости бурения и в значительной мере предотвращаются многие аварии и осложнения в скважине.

Производительность установок для приготовления бурового раствора определяется из условий, обеспечивающих своевременное пополнение запасов бурового раствора:

О = V + Vп

где О — производительность установок для приготовления бурового раствора, м3/ч; V — объем выбуренной породы за 1 ч, м3; Vn — потери бурового раствора за 1 ч в результате поглощений в скважине и утечек при очистке бурового раствора от выбуренной породы, м3.

Минимальный объем бурового раствора, необходимый для проводки скважины без учета поглощений и потерь за счет фильтрации, находят по формуле

Vр = Vскв + Vп′,

где VCKB — наибольший объем скважины, м3; V'n — потери бурового раствора при проводке скважины, м3.

Потери Уд возрастают с увеличением объема выбуренной породы и утечек бурового раствора при его очистке.

На забое и в открытом стволе скважины буровой раствор загрязняется обломками выбуренной породы, обогащается глинистыми и другими твердыми частицами. Чрезмерное содержание твердой фазы, особенно глинистых частиц, приводит к снижению скоростей бурения. Установлено, что при увеличении содержания твердой фазы в растворе на 1 % показатели работы долот снижаются на 7 — 10 %.

ПАРАМЕТРЫ И КОМПЛЕКТНОСТЬ ЦИРКУЛЯЦИОННЫХ СИСТЕМ

В зависимости от класса буровой установки, определяемого ее грузоподъемностью и глубиной скважины, а также от сложности технологического процесса бурения буровые установки комплектуются циркуляционными системами (ЦС), которые включают набор блоков, оснащенных различным оборудованием для приготовлении, очистки и регулировании свойств буровою раствора.

Расположение блоков циркуляционной системы определяется размещением основного бурового оборудования.

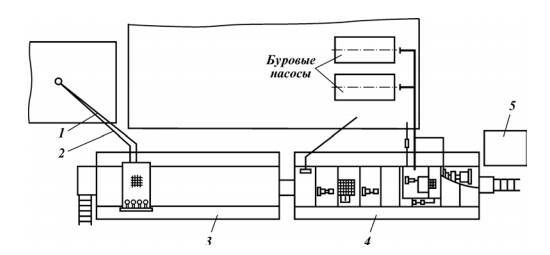

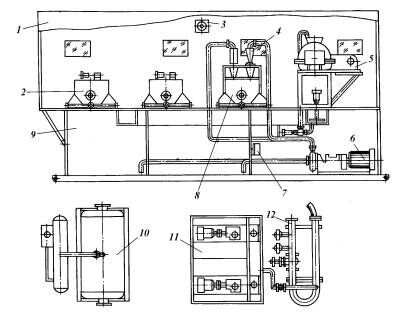

Схемы циркуляционных систем, выпускаемых ДАООТ «Хадыженский машзавод» для комплектации буровых установок производства АООТ «Волгоградский завод буровой техники», представлены на рис. 17.1 — 17.3. В табл. 17.1 приведены сведения о комплекте основного оборудования, в табл. 17.2 — параметры циркуляционных систем.

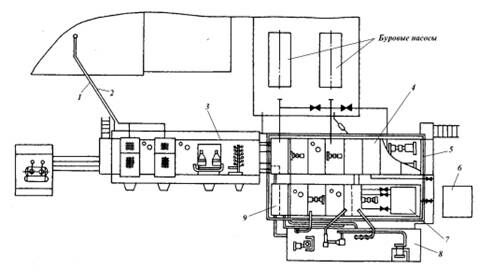

Схемы циркуляционных систем, выпускаемых ДАООТ «Хадыженский машзавод» для комплектации буровых установок производства ОАО «Уралмашзавод», представлены на рис. 17.1—17.2.

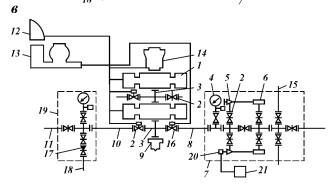

Рис. 17.1. Схема циркуляционной системы ЦС100Э(01):

1-трубопровод долива; 2 – раствопропровод, 3 - блок очистки; 4 - приемный блок; 5 – шкаф управления электрооборудованием

Рис. 17.2. Схема циркуляционной системы 1ЦСМ2300 ДЭП:

1 - трубопровод долива; 2 - растворопровод; 3 - блок очистки; 4 - приемный блок; 5 - укрытие; 6 - блок распределительного устройства; 7 - резервуар химических реагентов; 8 - блок приготовления и обработки бурового раствора; 9 - промежуточный блок

Блоки очистки для циркуляционных систем предназначены для ведения буровых работ по малоотходной, или безамбарной, технологии и входят в состав циркуляционных систем буровых установок всех классов. Они обеспечивают очистку буровых растворов от шлама с размером частиц более 5 мкм, обработку на центрифуге сливов песко- и илоотделителя с выделением шлама пониженной влажности, регенерацию барита, его многократное использование при бурении и выведение из бурового раствора избытка коллоидной фазы, а также регенерацию барита после завершения бурения скважины, переработку избытков бурового раствора с его разделением на оборотную воду и шлам пониженной влажности, дегазацию буровых растворов.

При использовании полнокомплектных блоков очистки в 2 — 3 раза сокращается объем отходов бурения, на 40 — 60 % уменьшается расход барита и химреагентов. В процессе бурения из блока выходит шлам пониженной влажности, пригодный для перевозки в контейнерах или бортовых транспортных средствах. Такой шлам легко поддается обезвреживанию по известным технологиям при минимуме затрат.

В зависимости от класса буровой установки блок очистки комплектуется: линейным виброситом СВ1Л-1 — 3 шт.; пескоотделителем типа ГЦ-360М — 1 шт., илоотделителем типа ИГ-45/75 — 1 шт.; ситогидроци-клонным сепаратором СГС 65/300 — 1 шт.; глиноотделителем на базе центрифуги полной комплектности (два насоса, перемешиватель, приемное устройство, рама) — 1 компл.; блоком флокуляции (по спецзаказу) — 1 компл.; шламовыми насосами типа ГрА170/40 — 1—3 шт.; дегазатором.

Пропускная способность блока очистки соответствует классу применяемой буровой установки и в зависимости от набора технических средств может изменяться от 25 до 90 л/с.

Комплект оборудования размещается на одной или двух емкостях в соответствии с условиями бурения и классом буровой установки.

Гидравлическая схема блока очистки позволяет использовать очистные механизмы в зависимости от условий бурения, вести обработку бурового раствора.

По спецзаказу блок очистки может быть укомплектован расчетной технологией регламентирования компонентного состава и управления свойствами буровых растворов или компьютерной программой для этих целей. Технология позволяет вести оперативное управление процессом приготовления и обработки бурового раствора при наименьших затратах времени и материалов.

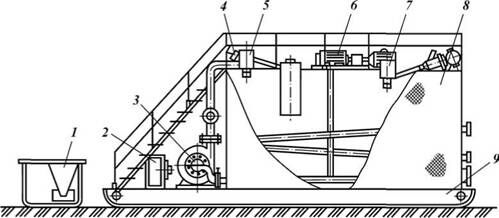

Рис. 17.7. Схема блока очистки:

1 - укрытие; 2 - вибросито СВ1Л; 3 - вентилятор: 4 - илоотделитель ИГ45/75: 5 - центрифуга: 6 - электронасосный агрегат: 7 - калорифер: 8 - ситогидроциклонный сепаратор на базе вибросита СВ1Л и пескоотделителя ГЦ-ЗбОМ; 9 — емкость: 10 - дегазатор пКаскад-40»: II -блок химической обработки: 12 -смеситель

Блок приготовления буровых растворов и спецжидкостей БПР-1 (рис. 17.8) предназначен для приготовления буровых растворов, химических реагентов и различных технологических жидкостей при строительстве и капитальном ремонте скважин. Применяется в составе циркуляционных систем буровых установок всех классов, а также с установками для капитального ремонта скважин и другими техническими средствами.

Техническая характеристика БПР-1

Объемная производительность приготовления химреагентов. технологических жидкостей и буровых растворов, м3/ч.................................................................................... 10— 15

Полезный объем резервуара, м ........................................................................ 10

Пределы изменения плотности буровых растворов и сиеижидкосгей.

г/см3......................................................................................................................... 0.8-2.2

Мощность установленного оборудования. кВт............................................... 37.5

Габариты, мм......................................................................................................... 5000x2650*3000

Масса, кг................................................................................................................. 3000

К преимуществам использования блока относятся сокращение времени приготовления растворов, возможность одновременного смешивания и диспергирования (эмульгирования) компонентов раствора за один цикл циркуляции жидкости, исключение потерь материалов, экологичность процесса приготовления химреагентов, буровых растворов и спецжидкостей, механизация и безопасность работ, простота обслуживания и эксплуатации, возможность организовать оборотное водоснабжение на буровой.

Рис. 17.8. Схема блока приготовления буровых растворов и спецжидкостей БПР-1:

1 - воронка смесителя переносная; 2 - щит электрооборудования; 3 - электронасосный агрегат; 4 — вакуумный гидравлический смеситель; 5 — шаровый циклонный диспергатор; б — механический перемешиватель; 7 — диспергатор; 8 — резервуар; 9 — рама

Блок обезвоживания буровых растворов предназначен для удаления избытка бурового раствора из циркуляции, ликвидации его после окончания бурения скважины, а также для обезвоживания слива из центрифуги при регенерации барита из бурового раствора.

Блок состоит из манифольда, двух емкостей объемом 3 м3 каждая для приготовления растворов коагулянта и флокулянта. Емкости оснащены механическими перемешивателями с червячным редуктором и двумя насосами для подачи растворов в манифольд. Манифольд обвязан также с насосами для подачи воды и бурового раствора. Смесь бурового раствора, воды, коагулянта и флокулянта подается на осадительную шнековую центрифугу, где разделяется на твердую фазу и воду, пригодную после обработки для использования в системе водоснабжения буровой или слива на местность.

Промежуточных блок предназначен для хранения необходимого объема бурового раствора. На емкостях блока установлены по два механических и гидравлических перемешивателя. Последние подсоединены к вспомогательному напорному трубопроводу. Приемный блок по конструкции аналогичен промежуточным блокам.

Изготовители: ОАО НПО «Бурение», ДАООТ «Хадыженский машза-вод».

Блок-модуль хранения сыпучих материалов (рис. 17.10) предназначен для приема, хранения, контролируемой выдачи сыпучих материалов, приготовления и утяжеления бурового раствора. Позволяет производить загрузку бункеров сыпучими материалами (глинопорошок, барит, цемент, химреагенты и пр.) непосредственно из цементовозов, а также с помощью имеющегося в комплекте пневмопогрузчика — из мешков и контейнеров. Измеритель усилия и указатель уровня обеспечивают контроль загрузки, хранения и выдачи сыпучих материалов.

Блок-модуль применяется в составе циркуляционной системы буровых установок при бурении нефтяных и газовых скважин глубиной более 5000 м.

Техническая характеристика

Число бункеров хранения..................................................................... 2

Объем бункер ахранения, м3....................................................................................... 42

Объем пневмогрузчика, м3.......................................................................................... 2,9

Максимальная подача сыпучих материалов в гидросмеситель, т/ч:

барита................................................................................................... 30

бентонита............................................................................................. 5

химреагентов....................................................................................... 2

Объемная производительность при приготовлении и утяжелении раствора, м3/ч 90

Рис. 17.10. Схема блок-модуля хранения сыпучих материалов:

1 - гидросмеситель; 2 - разгрузитель; 3 - шлюзовой питатель; 4 - предохранительный клапан; 5 - бункер хранения; 6 - пневмоиерегрузчик; 7 - измеритель усилия; 8 - шламовый затвор с электродвигателем; 9 - указатель уровня; 10 - сигнальная сирена

3. Противовыбросовое оборудование.

Оборудование противовыбросовое (ОП) представляет собой комплекс, состоящий из сборки превенторов, манифольда и гидравлического управления превенторами, предназначенный для управления проявляющей скважиной в целях обеспечения безопасных условий труда персонала, предотвращения открытых фонтанов и охраны окружающей среды от загрязнения в умеренном и холодном макроклиматических районах.

Область применения ОП — строительство и капитальный ремонт нефтяных и газовых скважин.

Основные задачи комплекса — сохранение находящегося в скважине бурового раствора и проведение операций по его замещению (глушение скважины) другим с требуемыми параметрами.

Комплекс ОП обеспечивает проведение следующих работ:

герметизацию скважины, включающую закрывание и открывание плашек (уплотнителя) без давления и под давлением;

спуск и подъем колонны бурильных труб при герметизированном устье, включая протаскивание замковых соединений, расхаживание труб, подвешивание колонны труб на плашки и удержание ее в скважине плашками при выбросе;

циркуляцию бурового раствора с созданием регулируемого противодавления на забой и его дегазацию;

оперативное управление гидроприводными составными частями оборудования.

В соответствии с ГОСТом предусмотрено 10 типовых схем обвязки ОП:

схемы 1 и 2 — с механическим (ручным) приводом превенторов;

схемы 3—10 — с гидравлическим приводом превенторов.

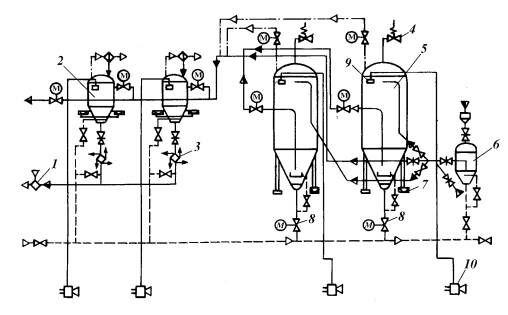

На рис. 21.12 приведены схемы 1, 3, 7 и 10. Схема включает блок превенторов (плашечные с ручным или гидравлическим управлением, кольцевой, соединительные катушки и крестовина), станцию гидроуправления превенторами и гидроуправляемыми задвижками и манифольд противо-выбросового оборудования, состоящий из блока глушения, блока дросселирования с запорной и регулирующей арматурой, напорных трубопроводов и блока сепаратора бурового раствора.

Типовые схемы обвязки ОП по ГОСТ 13862 — 90 устанавливают минимальное число необходимых составных частей блока превенторов и мани-фольда, которые могут дополняться в зависимости от конкретных условий строящейся или ремонтируемой скважины.

В ОП для бурения допускается уменьшение условного диаметра прохода линий, соединяемых с дросселем, и линий глушения до 50 мм, увеличение условного диаметра прохода линий дросселирования до 100 мм. При этом условный диаметр прохода боковых отводов устьевой крестовины должен быть не более условного диаметра прохода подсоединяемой линии манифольда.

Допускается также применять станции гидропривода с номинальным давлением из следующего ряда: 16; 25; 32; 40 МПа.

Условное обозначение ОП по ГОСТ 13862 — 90 состоит из слова «оборудование», шифра, построенного по приведенной ниже схеме, и наименования нормативно-технического документа на поставку или стандарта:

диаметр условный прохода ОП, мм;

диаметр условный прохода манифольда, мм;

рабочее давление, МПа;

тип исполнения изделия по коррозионной стойкости — в зависимости от скважинной среды

обозначение модификации, модернизации (при необходимости).

Пример условного обозначения ОП по схеме 6 на рабочее давление 35 МПа с условным диаметром прохода превенторного блока 280 мм и манифольдом с условным диаметром прохода 80 мм: оборудование ОП6-280/80x35, ГОСТ 13862-90.

То же для ОП по схеме 9 на рабочее давление 70 МПа с условным диаметром прохода превенторного блока 280 мм, превентором с перерезывающими плашками и манифольдом с условным диаметром прохода 80 мм: оборудование ОП9с-280/80х70, ГОСТ 13862-90.

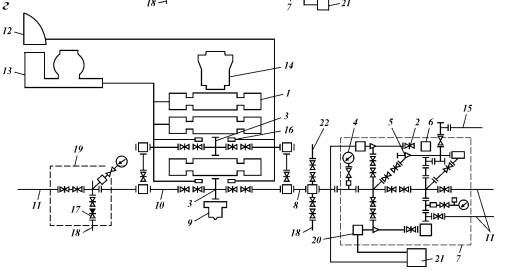

Рис. 21.12. Типовые схемы обвязки протпвовыбросового оборудования по ГОСТ 13862—00: а — схема I; б — схема 3; в — схема 7; г — схема 10:

1 — плашечный превентор; 2 — задвижка с ручным управлением; 3 — крестовина: 4 — манометр с запорным и разрядным устройствами: 5 — регулируемый дроссель с ручным управлением; 6 — гаситель потока; 7 —блок дросселирования; 8 — линия дросселирования: 9 — устье скважины: 10 — линия глушения; 11 — прямой сброс: 12 — вспомогательный пульт: 13 — гидроуправление прев ей торами с основным пультом: 14 — кольцевой превентор; 15 — отвод к сепаратор)'; 16 — задвижка с гидроуправлением; II — обратный клапан: 18 — отвод к буровым насосам; 19 — блок глушения: 20 — регулируемый дроссель с гидроуправлением: 21 — пульт управления дросселем; 22 — отвод к системе опробования скважины

ПЛАШЕЧНЫЕ ПРЕВЕНТОРЫ

Плашечные превенторы предназначены для герметизации устья при наличии в скважине труб или в отсутствие их; применяют для эксплуатации в умеренном и холодном макро климатических районах.

Плашечные превенторы обеспечивают возможность расхаживания колонны труб при герметизированном устье в пределах длины между замковыми или муфтовыми соединениями, подшивание колонны труб на плашки и ее удержание от выталкивания под действием скважинного давления.

Установлена следующая система обозначения плашечного превентора:

тип перевентора и вид привода — ППГ (плашечный с гидроприводом), ППР (плашечный с ручным приводом), ППС (плашечный с перерезывающими плашками);

конструктивное исполнение — с трубными или глухими плашками — не обозначается;

диаметр условный прохода, мм;

рабочее давление, МПа;

тип исполнения — в зависимости от скважинной среды (К1, К2, КЗ).

Плашечные превенторы с гидравлическим управлением предназначены для герметизации устья скважины в целях предупреждения выброса. Их изготовляют на Волгоградском заводе буровой техники (ОАО «ВЗБТ») и заводом им. Лейтенанта Шмидта (г. Баку). ВЗБТ выпускает плашечные превенторы ППГ-230x35 и ППГ-230x70.

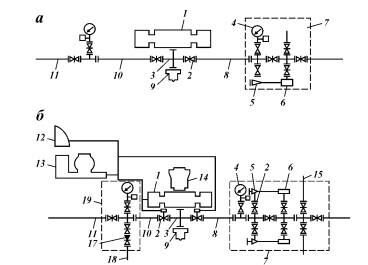

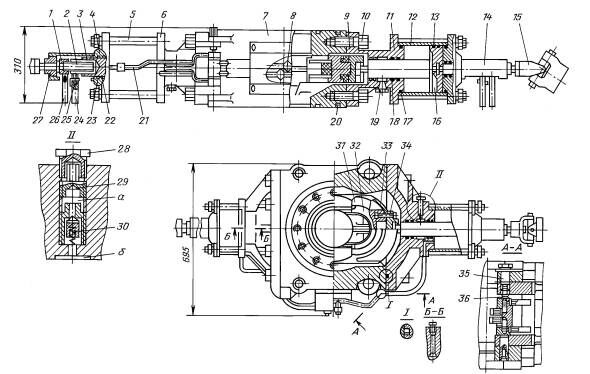

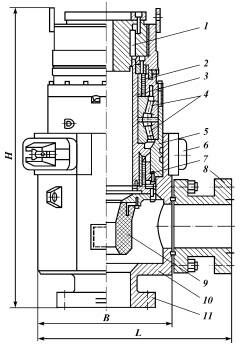

Плашечный нревентор ППГ —230x35 [рис. 21.13) состоит из корпуса 7 и крышек 6. 11 с гидра цилиндрам и. Корпус 7 представляет собой стальную отливку коробчатого сечения, имеющую вертикальное проходное отверстие диаметром 230 мм и горизонтальную сквозную прямоугольную полость, в которой размешаются и движутся плашки. Полость корпуса с обеих сторон закрывается откидными крышками 6 и 11. шарнирно подвешенными на корпусе. Крышки крепятся к корпусу 7 винтами 10. Такая конструкция превенторов позволяет быстро заменять плашки, не снимая превентора с устья бурящейся скважины даже при наличии в ней инструмента.

Плашечные превенторы укомплектовывают следующими плашками: трубными, каждая пара из которых уплотняет трубы определенного размера: глухими, герметизирующими скважин)" в отсутствие в ней инструмента.

Специальные треугольные выступы на вкладышах трубных плашек обеспечивают принудительное центрирование колонны труб при закрывании превентора. Плашку в собранном виде насаживают на Т-образный паз штока и вставляют в корпус превентора.

Каждая плашка перемешается поршнем 16 гидравлического цилиндра 12. От коллектора 8 по масплопроводам 21 и через поворотное ниппельное соединение масло под давлением поступает в гидроцилиндры. Палец 24 служит визуальным указателем положения «Открыто — закрыто* плашек превентора. палец 26 — указателем положения фиксатора плашек. Для фиксации плашек в положении «Закрыта* с помощью ручного привода необходимо вращать штурвалы по часовой стрелке: через вилку 15 вращение передается на вал 2. по которому передвигается гайка I с пальцем 26 до упора в шток 3. Полость плашек превенторов в зимнее время при температуре ниже — 5 *С следует обогревать паром, подаваемым в паропровод 20 корпуса превентора через отверстие в нем.

Крышка корпуса уплотняется армированным уплотнением 9.

Рис. 21.13. Плашечный превенюр ППГ-230x35:

1— гайка; 2 — вал; 3 — шток; 4. 14 — крышки; 5 — шпилька; 6. 11 — откидные крышки с гидроцилиндром; 7 — корпус превентора; 8 — распределительный коллектор: 9 — армированное уплотнение; 10. 29. 34. 35 — винты; 12 — цилиндр; 13, 17, 18. 22 — резиновые уплатнительные кольца; 15 — вилка; 16 — поршень; 19 — пробка; 20 — паропровод; 21 — маслопровод: 23 — сальниковое кольцо; 24. 26 — пальцы; 25 — ось: 27 — втулка; 28 — пробка; 30 — обратный клапан; 31 — уплотнение плашки; 32 — вкладыш: 33 — корпус плашки: 36 — пружинное кольцо: а. 6 — полости длв уплати стельного смазочного материала

Для аварийного уплотнения штока в случае изнашивания (или прорыва уплотнительного элемента на крышках превентора имеются специальные приспособления, состоящие из винта 29 и обратного клапана 30. Полость а при эксплуатации заполняется пластичным уплотнительным смазочным материалом для фонтанной арматуры. Уплотнение штока достигается за счет нагнетания смазочного материала под давлением в полость б. Давление создается винтом 29. При проверке герметичности уплотнительных элементов штока полость 6 следует держать открытой (с вывинченной пробкой /5).

УНИВЕРСАЛЬНЫЕ (КОЛЬЦЕВЫЕ) ПРЕВЕНТОРЫ

Кольцевые превенторы предназначены для герметизации устья скважины при наличии колонны труб или в отсутствие ее.

Установлена следующая система обозначения кольцевых превенторов:

ПУ — превентор кольцевой (универсальный);

конструктивное исполнение;

1-с конической наружной поверхностью уплотнителя;

2 — со сферической наружной поверхностью уплотнителя;

диаметр условный прохода, мм;

рабочее давление, МПа.

Кольцевой уплотнитель универсального превентора должен позволять: протаскивание колонны труб общей длиной не менее 2000 м при давлении в скважине не более 10 МПа с замковыми муфтовыми соединениями со специальными фасками, снятыми под углом 18°; расхаживание и проворачивание колонны; открытие и закрытие превентора на расчетное число циклов; быструю замену кольцевого уплотнителя без демонтажа превентора.

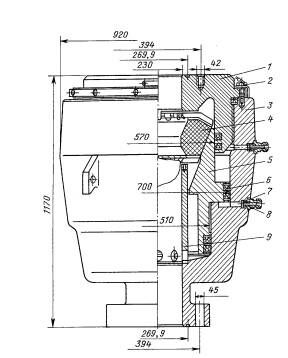

Универсальный превентор ПУ 1-230x35 (рис. 21.16) состоит из корпуса 3, крышки 1, плунжера 5, кольцевого уплотнителя 4, втулки 9. Корпус, плунжер и крышка — стальные отливки ступенчатой формы. Крышку ввинчивают в корпус с помощью прямоугольной резьбы. Кольцевой уплотнитель — массивное резиновое кольцо, армированное металлическими вставками двутаврового сечения.

Рис. 21.16. Универсальный превенгор ПУ1-230х35:

1 — крышка; 2 — ограничитель: 3 — корпус: 4 — кольцевой уплотнитель: 5 — плунжер; 6 —

манжета; 7 — уплотнительное кольцо: 8 — штуцер: 9 — втулка

Рис. 21.17. Уплотнители кольцевых превенторов типа ПVI (а) и типа ПУ2 (б)

Корпус, плунжер и крышка образуют в превенторе две гидравлические камеры а и б, изолированные манжетами. Камера а — распорная и служит для открытия превентора, камера б — запорная и служит для его закрытия. Под давлением масла, подаваемого в запорную камеру из системы гидроуправления, плунжер движется вверх, перемещая кольцевой уплотнитель; последний при этом герметизирует устье скважины вокруг любой части бурильной колонны, а также в ее отсутствие. Для открытия превентора масло подается в распорную камеру, плунжер перемещается вниз, кольцевой уплотнитель расширяется, принимая первоначальную форму. Жидкость из запорной камеры вытесняется в сливную линию гидравлического управления.

Уплотнители (рис. 21.17) обеспечивает герметизацию устья при спущенных в скважину трубах диаметром до 194 мм. Время закрытия превен-тора — 30 с

Конструкция универсальных превенторов ПУ1 — 280x35, ПУ1 — 350x35 аналогична конструкции ПУ 1 — 230x35.

ВРАЩАЮЩИЕСЯ ПРЕВЕНТОРЫ

Превенторы вращающиеся |ПВ) предназначены для автоматической герметизации устья скважины вокруг любой части бурильной колонны, в том числе ведущих, утяжеленных, насосно-компрессорных, а также замковых соединений бурильных труб, при ее вращении, расхаживании, наращивании и выполнении спуско-подъемных операций. Устанавливают ПВ над блоком превенторов взамен разъемного желоба для отвода бурового раствора к блоку очистки циркуляционной системы буровой установки.

ПВ применяют при бурении с промывкой аэрированным буровым раствором, продувкой газообразными агентами, обратной промывкой, регулированием дифференциального давления в системе скважина — пласт, а также при вскрытии продуктивных пластов на «равновесии» и с депрессией в климатических условиях широкого диапазона зон по ГОСТ 15130-69.

Рис. 21.16. Роторный герметизатор ЦКБ «Титан»: 1— вкладыш, 2, 7 — уплотнения: 3 — ствол; 4 — роликоподшипники радиально-упорные, 5 — корпус съемного патрона, 6 — байонетная гайка; 8 — боковой отвод с фланнем: 9 — уплотнитель герметизатора; 10 — корпус герметизатора, 11— присоединительный фланец

Контрольные вопросы:

1.Вращательное бурение скважин

2.Основные составляющии циркуляционной системы

3.Как по другому называю универсальные превенторы?

4.Расскажите конструкции врашающихся превенторов.

5.ЧТо относится к спускоөподемному оборудованию ?

Литература

1. Аскеров М.М., Сулейманов А.Б. Ремонт скважин: Справ, пособие. — : Недра, 1993.

2. Ангелопуло O.K., Подгорнов В.М., Аваков Б.Э. Буровые растворы для осложненных условий. — М.: Недра, 1988.

3. Броун СИ. Нефть, газ и эргономика. — М: Недра, 1988.

4. Броун СИ. Охрана труда в бурении. — М: Недра, 1981.

11. Планирование проекта - лекция, которая пользуется популярностью у тех, кто читал эту лекцию.

5. Булатов А.И., Аветисов А.Г. Справочник инженера по бурению: В 3 т.: 2-е изд., перераб. и доп. - М: Недра, 1993-1995. - Т. 1-3.

6.Булатов А.И. Формирование и работа цементного камня в скважина, Недра, 1990.

7.Варламов П.С Испытатели пластов многоциклового действия. — М: Недра, 1982.

8.Городнов В.Д. Физико-химические методы предупреждения осложнений в бурении. 2-е изд., перераб. и доп. — М: Недра, 1984.

9. Геолого-технологические исследования скважин / Л.М. Чекалин, А.С. Моисеенко, А.Ф. Шакиров и др. — М: Недра, 1993.

10.Геолого-технологические исследования в процессе бурения. РД 39-0147716-102-87. ВНИИпромгеофизика, 1987.