Лекция 3 - Механические захватные устройства

Лекция №3.

Механические захватные устройства

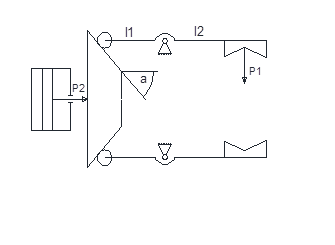

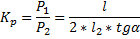

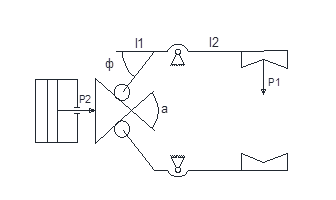

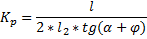

Механические захватные устройства с передаточным механизмом клинового типа.

Механические захватные устройства имеют две конфигурации.

Рекомендуемые материалы

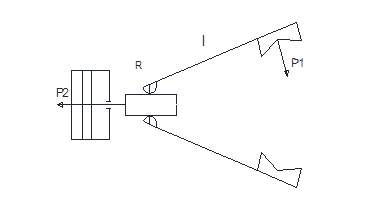

Механические захватные устройства с передаточным механизмом реечного типа.

Все вышеперечисленные механизмы кроме заданного движения совершают и вращательное движение. Это является существенным недостатком, если в процессе обработки диаметр поверхности захвата меняется.

Чтобы избежать погрешности при захвате заготовки применяют:

· Плоскопараллельные губки захватного устройства

· Определенным образом профилируют губки захватных устройств.

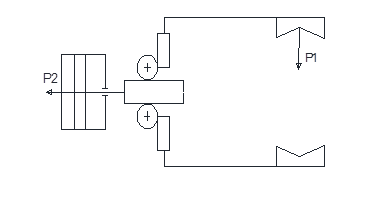

Методика профилирования губок для удержания заготовок с переменным диаметром.

Данная методика распространяется только на те захватные устройства, которые совершают вращательное движение. Методика сводится к тому, что плоскости призмы губок заменяются цилиндрическими поверхностями. Одна выпуклая, вторая вогнутая. Данная методика предназначена для захватных устройств клинового типа.

Погрешность центрирования.

Общая последовательность проектирования механических захватных устройств.

Проектирование механических захватных устройств может выполнятся в прямом и обратном порядке.

· Прямой порядок – по требуемому усилию удержания заготовки определить параметры пневмопривода.

· Обратный порядок – при известном усилии пневмопривода проверить достаточность усилия удержания на губках захватного устройства.

Для прямого порядка необходимо:

1. По габаритным размерам и удельному весу рассчитать максимальный и минимальный веса удержания заготовки.

Люди также интересуются этой лекцией: 23. Устройство и классификация центробежных насосов.

2. Задаться кинематической схемой передаточного механизма (если она не задана).

3. По эмпирическому или теоретическому методу рассчитать максимальное усилие удержания  . Из соображения

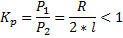

. Из соображения  , задавшись недостающими параметрами захватного устройства. Определить силовое передаточное отношение

, задавшись недостающими параметрами захватного устройства. Определить силовое передаточное отношение  .

.

4. Определить усилие на пневмоприводе

5. Определить давление и диаметр поршня штока пневмоцилиндра.

6. Проверить параметры пневмоцилиндра на действующие ограничения.

7. Помимо специальных расчетов , применить общие инженерные расчеты