Объекты сбора и подготовки нефти

8. ОБЪЕКТЫ СБОРА И ПОДГОТОВКИ НЕФТИ

Загрязнение почвы и воды может происходить и при сборе, подготовке, транспорте и хранении нефти, газа и воды.

Однотрубная герметизированная система сбора имеет несомненные преимущества с точки зрения охраны окружающей среды.

Применение герметизированных однотрубных систем сбора продукции скважин и блочного оборудования позволяет все процессы, связанные с выделением газа из нефти, подготовкой нефти, газа и воды, сосредоточить на установках, расположенных в одном центральном пункте.

Система сбора нефти на промыслах является источником загрязнения водных ресурсов и почвы. Это обусловлено: а) большой протяженностью трубопроводной сети, которая достигает 100 км для среднего промысла; б) невозможностью практически предугадать место порыва коллекторов; в) невозможностью обнаружить мгновенно порывы коллекторов, особенно небольшие. В итоге объемы разлитой нефти, как правило, превышают объем остальных загрязнений.

Внедрение герметизированных систем сбора и транспорта нефти, хотя в значительной степени и снижает вероятность коррозии оборудования и коммуникаций, однако при подготовке нефти и воды герметизация часто нарушается вследствие коррозии, что приводит к утечке нефти и пластовых вод и загрязнению тем самым объектов окружающей среды.

Территория нефтепромыслов может загрязняться из-за неплотности в промысловых нефтепроводах и водоводах (утечки через сальники задвижек, фланцевые соединения, коррозия, эрозия, механические повреждения тела трубы и т. д.).

Исследованиями БашНИПИнефть н ВНИИСПТнефть установлено, что основная причина аварий на водоводах в районах добычи нефти — коррозия металлов.

Работа промыслового оборудования в нефтяной промышленности происходит в крайне неблагоприятных условиях. Наряду с почвенной коррозией весьма существенное коррозионное воздействие на оборудование оказывает продукция самой скважины.

Рекомендуемые материалы

Узлы промысловой подготовки нефти (газосепарация, предварительный сброс пластовой воды, блоки обезвоживания и обессоливания) и общепромысловые резервуарные парки являются конечными пунктами сбора н транспорта нефти на промыслах. Обычно они располагаются на одной территории и объединяются в одно хозяйство. Поэтому канализация резервуарных парков и деэмульсационных установок также объединяются в общую систему.

При эксплуатации этих установок источниками загрязнения могут быть переливы и продукты, накапливающиеся в отстойной аппаратуре, резервуарах, которые составляют 0,5 – 12 г/т подготовленной нефти.

Остатки подготовки нефти, нефтяные шламы, значительно отличаются по физико-химическим свойствам от самой нефти и требуют периодического удаления из аппаратуры, что осуществляется при чистке аппаратов и сопровождается загрязнением территории.

Для интенсификации процессов разрушения эмульсии на установках подготовки нефти и даже в отдельные скважины дозируются поверхностно-активные вещества (ПАВ) — деэмульгаторы.

Деэмульгаторы — химические реагенты с большой поверхностной активностью—могут быть использованы при всех способах разрушения водонефтяных эмульсий: механических (отстой, фильтрация, центрифугирование), термических (подогрев, промывка горячей водой), электрических (обработка в электрическом поле постоянного или переменного тока) и т. д.

Деэмульгаторы — основное средство разрушения эмульсий и интенсификации любого способа разрушения эмульсий. Их применение позволяет улучшить качество товарной нефти, упростить технологический процесс, сократить время отстоя, осуществить предварительный сброс основной массы воды из эмульсии и способствует более полной очистке отделившейся воды от нефти и взвешенных частиц.

При подготовке нефти используют анионоактивные и неионогенные ПАВ: блоксополимеры окиси этилена и пропилена, оксиэтилированные амины, СЖК, высшие жирные спирты и алкилфенолы (проксанол-305, проксамин-385, дисольван-4411, дипроксамин-157, и др.). Расход современных эффективных реагентов составляет 40—100 г/т.

Подачу химических реагентов на практике проводят двумя способами: в разбавленном виде и впрыском концентрированного деэмульгатора.

Основными источниками загрязнения окружающей среды при эксплуатации систем сбора и транспорта продукции скважин на нефтяных месторождениях являются следующие сооружения и объекты нефтепромыслов:

1. Устья скважин и прискважинные участки, где разлив нефти, пластовых и сточных вод происходит из-за нарушений герметичности устьевой арматуры, а также при проведении работ по освоению скважин, капитальному и профилактическому ремонту.

2. Трубопроводная система сбора и транспорта добытой жидкости из пласта и закачки сточных вод в нагнетательные скважины из-за неплотностей в оборудовании, промысловых нефтесборных и нагнетательных трубопроводах.

3. Резервуарные парки и дожимные сборные пункты, где разлив добытой жидкости происходит при спуске из резервуаров сточных вод, загрязненных осадками парафино-смолистых отложений, переливах нефти через верх резервуаров.

4. Земляные амбары, шламонакопители и специальные площадки, в которые сбрасываются осадки с резервуаров и очистных сооружений, представляющие отложения тяжелых фракций нефти, парафино-смолистых веществ и всевозможных примесей, насыщенных нефтью, нефтепродуктами и химреагентами, а также твердых минеральных примесей. В этих шламах могут содержаться до 80—85% нефти, до 50% механических примесей, до 70% минеральных солей и до 5% поверхностно-активных веществ.

8.1. Схемы водоснабжения системы заводнения нефтяных месторождений

На крупных нефтяных месторождениях обычно применяется внутриконтурное н законтурное заводнение. Поэтому в зависимости от системы разработки нефтяного месторождения определяется схема расположения нагнетательных скважин, магистральных водопроводов и размещение кустовых насосных станций по площади месторождения.

В зависимости от площади нефтяного месторождения и коллекторских свойств продуктивного пласта определяется количество нагнетательных скважин, что, в свою очередь, обусловливает количество кустовых насосных станций. Из практики осуществления схем заводнения нефтяных месторождений можно принять 10—15 нагнетательных скважин на одну кустовую насосную станцию. Большое количество нагнетательных скважин, подключаемых к одной кустовой насосной станциии, приводит к нерациональному удлинению разводящих водоводов, что ведет к необходимости применения водоводов большего диаметра, особенно при высокой приемистости скважин. При большой площади заводняемого нефтяного месторождения желательно рассредоточить водозаборные сооружения в нескольких местах. Так, например, на Туймазинском нефтяном месторождении Башкирии водозаборные сооружения расположены в четырех местах, что позволило снизить количество дожимных и насосных станций II и III подъема, а также для магистральных водоводов применять трубы меньшего диаметра (200—300 мм) и уменьшить длину магистральных водоводов.

Большое влияние на схему водоснабжения оказывает принятый источник водоснабжения: его характер, мощность, качество воды в нем, удаленность его от нефтяного месторождения и т. д.

При использовании воды открытых русел водоемов применяются водоприемники различных типов и конструкций, представляющие собой иногда весьма сложные гидротехнические сооружения. При использовании подрусловых вод водоприемные сооружения выполняются в виде подрусловых скважин (артезианских) и водосборных галерей.

Сопоставление качества воды источника и требований, предъявляемых к ней, определяет необходимость очистки, а также степень и технологию очистки. Вода открытых водоемов, особенно рек, в большинстве случаев содержит значительное количество примесей. Поэтому во многих случаях появляется необходимость предварительной очистки речных вод до определенной степени, т. е. строительство очистных сооружений. При отсутствии необходимости очистки воды схема водоснабжения значительно упрощается.

Образующиеся сточные воды нефтепромыслов практически полностью используются или должны использоваться повторно в процессах нефтедобычи. Отрасль не относится к производству, технологические процессы которого обязательно должны приводить к загрязнению окружающей среды. Если и допускается загрязнение окружающей среды, то оно является результатом аварий, нарушения технологической дисциплины и правил охраны окружающей среды.

Нефтепромысловые сточные воды в зависимости от химического состава обладают различной агрессивностью по отношению к металлу, бетону и др. материалам. Основными коррозионными агентами сточной воды являются растворенные соли различного состава, кислород, сероводород и др. Скорость коррозии труб и оборудования изменяется в широких пределах. Стальные трубопроводы для сточных вод с высокой температурой (до 70о С), содержащих более 100 мг/л сероводорода, выходят из строя через один-два года. Коррозия приводит к сквозным поражениям труб. Причем наиболее интенсивному разрушению подвергаются сварные швы.

По данным БашНИПИнефть, ВНИИСПТ и других, содержание кислорода оказывает одно из основных влияний на коррозионную агрессивность вод. Например, при наличии 1 мг/л кислорода в месте водоподготовки при работе КНС с буферным резервуаром на расстоянии около 10 км от места содержание кислорода возрастает до 5 мг/л, в то же время на соседней КНС, работающей с того же водовода, но без буферного резервуара, количество О2 составляет 0,5 мг/л. Соответственно изменяется и величина порывов от 0,5—0,1 на км при давлении 100 атм КНС до 1,5—1 на км при давлении 60 атм (КНС-З).

В 79-х годах частота повреждений из-за коррозии на трубопроводах в Башкирии достигала 0,88 случая на 1 км протяженности, соответственно в Татарии—1,48, Куйбышевской области—0,74 и в Азербайджане—1,24 случая. По данным ВНИИСПТнефть, в целом по всем нефтедобывающим предприятиям количество аварий на водоводах на 1 км действующей трубы составляло: на подводящих водоводах — 0,447, на нагнетательных водоводах—0,341.

Наблюдается следующее соотношение величин разлива нефти вследствие аварий (в %): коррозионные разрушения труб—50,1, некачественное проведение строительно-монтажных работ—19,8, прочие причины—30,1.

Значительно увеличивается количество аварий на водоводах, перекачивающих сточные воды, содержащие сероводород, где среднее число аварий, приходящихся на 1 км действующего водовода (по данным ВНИИСПТ) распределяется следующим образом: водоводы пресных вод—0,7; водоводы сточных вод, не содержащих сероводород,—2,9; то же, содержащих сероводород,—3,4.

В значительной степени такое положение характерно и для многих других нефтяных районов. Ежегодный ущерб от коррозии в нефтяной промышленности составляет сотни миллионов рублей, плюс большая потеря металла и добычи нефти в результате аварий, а также загрязнение объектов окружающеи среды. Разлитая пластовая вода засолоняет почву и приводит к гибели растительности, а утечка ее через обсадные колонны эксплуатационных и нагнетательных скважин вызывает нежелательное загрязнение подземных водоносных горизонтов.

На большинстве нефтяных месторождений способы очистки и утилизации сточных вод на промыслах предусматривают выделение основной массы нефтепродуктов и твердых примесей, содержащихся в сточных водах, в резервуарах-отстойниках.

В зависимости от свойств сточных вод основными рекомендованными способами очистки служат следующие: механический, химический, физико-химический и биохимический (последний, к сожалению, практически не используется).

Качество промысловых сточных вод различных нефтяных месторождений имеет чрезвычайно разнообразный характер, изменяется в широких пределах и зависит от геологических свойств месторождения нефти, времени его разработки, технической оснащенности и метода очистки стоков на очистных сооружениях.

Основную массу сточных вод (85%) нефтепромыслов составляют пластовые (добываемые с нефтью) воды. Количество пластовой воды, отделяемой от нефти, зависит от обводненностн нефти в продуктивном пласте. На старых, давно разрабатываемых нефтепромыслах обводненность нефти может достигать 70—80% и более (например, на ПО «Башнефть» обводненность нефти в среднем составляет около 80—85%).

От 2 до 10% сточных вод нефтепромыслов составляют ливневые воды, которые в большинстве случаев состоят из пресных технических и дождевых вод. Эти воды загрязнены в основном нефтепродуктами и механическими примесями, содержание которых изменяется соответственно от 100 до 2000 мг/л и от 100 до 5000 мг/л.

При закачке сточных вод в нефтяные пласты под высоким давлением они могут просачиваться в верхние пресноводные горизонты по затрубному пространству обсадных колонн из-за просадки цемента или из-за некачесвенного цементажа, или по “окнам водоупорных толщ”. Все это может привести в полную негодность для употребления в хозяйственно - бытовых и питьевых целях ближайшие водоемы и питьевые колодцы.

Так при нарушении эксплуатации одной из поглощающих скважин был осолонен Бишиндинский каптаж – один из источников водоснабжения г.Туймазы. Водозабор отключался от питания города.

Нефтепромысловые сточные воды могут оказать отрицательное влияние на состояние водоснабжения населения. Обнаружено, например, что частые аварийные порывы водоводов сточных вод цехов ППД, подготовки и перекачки нефти в местах водопользования населения пос. Шкапово, Озеровка, Мелисоново и других районов размещения ПО «Башнефть» ) привели к попаданию стоков в подземные воды и резко ухудшили состав воды в колодцах и родниках населенных пунктов.

На практике были случаи загрязнения и осолонения колодезных вод из-за перелива сточных вод из насосных станций.

Ухудшение качества воды, прежде всего, выражалось изменением ее органолептических свойств. Подземные воды приобретали горько-солоноватый привкус и запах нефтепродуктов до 5 баллов. Наблюдалось увеличение в воде хлоридов, сухого остатка и жесткости,

При оценке степени загрязнения нефтепродуктами поверхностных водоемов Тюменской области получены данные, указывающие на определенную зависимость наличия нефтепродуктов в воде от степени освоения района нефтепромыслов. Для периода исследований была характерна эксплуатация ряда объектов нефтедобычи с большим количеством недоделок, большим числом временных сооружений, не отвечающих необходимым требованиям, что привело к значительному загрязнению водоемов территории в результате аварийных порывов нефтепроводов и т. п.

Оценка экологической опасности вод и почв согласно Российским (санитарно-бытовым ПДК) и голландским нормативам

| Загрязняющее вещество | ПДК (Россия) | Экологический норматив (Голландия) | ||||

| Для воды, мг/л | Для почвы, мг/кг | Для поверхностных вод, мг/л | Для грунтовых и подземных вод, мг/л | Для почв и донных отложений, мг/кг | ||

| ДДТ | 0,1 | 0,1 | но** | но / 0,00001* | 0,0025 / 4 | |

| Полихлорированные бифенилы | 0,0001 | но | но | 0,00001 / 0,00001 | 0,02 / 1 | |

| Гексахлорбензол | 0,05 | 0,03 | но | 0,00001 / 0,0005 | 0,0025 / но | |

| Мышьяк | 0,05 | 2,0 | 0,005 | 0,01 / 0,06 | 29 /55 | |

| Ртуть | 0,0005 | 2,1 | 0,00002 | 0,00005 / 0,0003 | 0,3 / 10 | |

| Цинк | 1,0 | 23,0 | 0,009 | 0,065 / 0,8 | 140 / 720 | |

| Хром | 0,55 | 6,0 | 0,005 | 0,001 / 0,03 | 100 /380 | |

| Медь | 1,0 | 3,0 | 0,003 | 0,015 / 0,075 | 36 / 190 | |

числитель – экологический норматов,

знаменатель – норматив санации,

но – не определялся.

8.2. ЭЛЕМЕНТЫ ФАКЕЛЬНОЙ СИСТЕМЫ

Факельные установки предназначены для сжигания некондиционных газов, образующихся при пуске, продувке оборудования или в процессе работы, дальнейшая переработка которых экономически нецелесообразна или невозможна.

Сжигание сбросных газов на факельной установке позволяет значительно уменьшить загрязнение окружающей среды токсичными и горючими веществами.

8.2.1. КЛАССИФИКАЦИЯ ФАКЕЛЬНЫХ УСТАНОВОК

По месту расположения факельной горелки факельные установки разделяют на высотные и наземные. В высотных факельных установках факельная горелка расположена в верхней части факельной трубы; продукты сгорания поступают сразу в атмосферу. В наземных установках горелка расположена на небольшом расстоянии от земли, а продукты сгорания отводятся в атмосферу через дымовую трубу.

Особые меры безопасности требуется принимать при сжигании углеводородов в наземных факельных установках. В этом случае факельную горелку устанавливают в чашу высотой около 2 м и постоянно контролируют состав, содержащегося в ней газа, чтобы предотвратить вытекание углеводородов в окружающую среду.

Для исключения опасности воспламенения газов и паров, выделяющихся из предохранительных клапанов и технологических установок, а также вредного воздействия на персонал теплового излучения пламени, вокруг факельных установок предусматривают свободную зону. Обычно для наземных факельных установок требуется зона радиусом не менее 50 м, а для высотных – радиусом 30-40 м.

Высотные факельные установки можно разделить на средние (4-25 м) и высокие (более 25 м). В некоторых факельных установках высота факельной трубы составляет 80-120 м.

На объектах нефтяной и газовой промышленности применяют факельные установки:

- низкого давления – для обслуживания цехов и установок, работающих под давлением до 0,2 МПа;

- высокого давления – для обслуживания цехов и установок, работающих под давлением выше 0,2 МПа.

Факельные газы из систем низкого и высокого давления могут (по возможности) собираться в газгольдер для дальнейшего целевого использования (на химическом предприятии).

Факельные газы из систем низкого и высокого давления могут (по возможности) собираться в газгольдер для дальнейшего целевого использования (на химическом предприятии).

К факельным установкам предъявляются следующие требования:

- полнота сжигания, исключающая образование альдегидов, кислот , дыма, сажи и других вредных промежуточных продуктов;

- устойчивость факела при изменении расхода и состава сбрасываемых газов;

- безопасное воспламенение, бесшумность и отсутствие яркого свечения.

На практие применяют различные системы факельных установок. Рассмотрим две из них:

1) система со сбросом газов в факельную трубу;

2) система для газов высокого давления с отбором факельных газов на переработку или для сжигания в котельных установках.

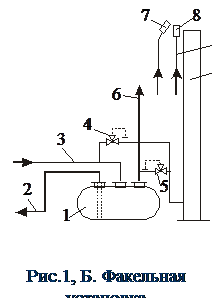

А) 1 -сепаратор, 2- факельная труба, 3-дежурная горелка, 4- запальная горелка.I - сбросный (факельный) газ, II- азот для продувки, III- топливный газ, IV- воздух, V- конденсат.

Б) 1-сепаратор, 2- факельная труба, 3-дежурная горелка, 4- запальная горелка,

5- регулирующий клапан.

I-сбросный газ, II- газ потребителю, III-конденсат

Сбрасываемые газы перед попаданием в факельную трубу проходят сепаратор. Конденсат из сепаратора возвращают в производство или утилизируют другим способом или сливают в канализацию. Факельная труба оснащается дежурными и запальными горелками. Такую систему применяют, когда газы не утилизируются (или не подлежат утилизации) или когда давление на технологических установках не достаточно для подачи сбросного (факельного) газа в газгольдер.

В системах второго типа газы поступают в сепаратор, где отделяются от конденсата. Основная масса газа направляется потребителю, а избыток сбрасывается в факельную трубу через регулирующий клапан.

Воздействие теплового облучения от факелов чрезвычайно опасно для людей, животных и всей окружающей среды. В радиусе 50-100 м от факела погибает растительность.

Воздействие теплового облучения от факелов чрезвычайно опасно для людей, животных и всей окружающей среды. В радиусе 50-100 м от факела погибает растительность.

Безопасность эксплуатации факельных установок зависит от правильного выбора режимных параметров:

- диаметра ствола факела, который должен обеспечить стабильное пламя в условиях переменной по составу и расходу нагрузке;

- высоты ствола и

- расстояния вокруг ствола, на котором тепловое излучение будет безопасным.

Скорость движения газа в факельной трубе независимо от колебаний нагрузки всегда должна быть больше скорости распространения пламени, но меньше некоторой предельной величины, при которой возможен отрыв пламени. Экспериментальные данные о скоростях отрыва пламени для факельных труб отсутствуют. На практике принимают, что пламя будет устойчивым при скорости газа на выходе из трубы не превышающей 20-30% скорости звука в этом же газе.

Эта зависимость (рис.2) характеризует высоту пламени для различных скоростей потока. Начиная с 0,2 высота пламени становится постоянной.

8.2.2. РАСЧЕТ ДИАМЕТРА ФАКЕЛЬНОЙ ТРУБЫ

Расход сбрасываемого газа определяется по формуле

G = 3600·ρ·U·S, кг/ч (1)

где G - расход газа, кг/ч;

ρ - плотность газа, кг/м3;

U - скорость газа на выходе из факельной трубы (скорость истечения газа), м/с;

S - площадь поперечного сечения трубы, м2.

Плотность газа

(2)

(2)

где М– молекулярная масса газа, кг/кмоль;

Р - абсолютное давление, Па;

T - температура, К;

R - универсальная газовая постоянная, 8314,8 Па*м3/ (кмоль*К).

Скорость звука в идеальном газе:

(3)

(3)

где  - показатель адиабаты.

- показатель адиабаты.

Тогда скорость газа на выходе из факельной трубы принимается равной 20% от UЗ:

(4)

(4)

(4)

Площадь поперечного сечения факельной трубы:

(5)

(5)

где d– диаметр факельной трубы.

Подставив 2, 3, 4 и 5 уравнения в (1) и, выразив d, получим:

(6)

(6)

Если задан объемный расход газа V (м3/ч), то

(7)

(7)

Если сжигаются газы, не выделяющие дыма, то расчетный диаметр может уменьшиться на 15%.

Длина факела рассчитывается по формуле:

(8)

(8)

8.2.3. РАСЧЕТ ВЫСОТЫ ФАКЕЛЬНОЙ ТРУБЫ

Интенсивность теплоизлучения пламени определяется уравнением:

(9)

(9)

где y– коэффициент светового излучения;

Q-количество тепла, выделяемого пламенем, МДж/г;

l- расстояние от центра пламени, при котором интенсивность теплоизлучения снижается до безопасной величины: q = 5 МДж/(м2*ч).

Коэффициент излучения y выражается эмпирическим уравнением:

(10)

(10)

где QH – низшая теплота сгорания факельного газа, МДж/м3.

(11)

(11)

где M – молекулярная масса газа.

Для газовых смесей:

(12)

(12)

где Ni – мольная доля компонента в смеси;

Qi - низшая теплота сгорания компонента.

Количество тепла выделяемого пламенем:

(13)

(13)

где VФГ – расход факельного (сбросного) газа, м3/ч.

Максимальную интенсивность теплоизлучения определяем по формуле:

(14)

(14)

где l1 – расстояние от центра пламени до основания факельной трубы, м, равное

, (15)

, (15)

где H – высота факельной трубы, м.

Подставим формулу (15) в (14) и решим относительно H:

(16)

(16)

Высота факельной трубы должна обеспечить безопасность радиационно-теплового воздействия на персонал. Максимальная величина qM, которую может выдержать человек в течение некоторого времени, составляет 17 МДж/(м2·ч). Подставив эту величину в (16) получим:

(17)

(17)

Высоту факельной трубы рекомендуется принимать не менее 35 d.

Представляет интерес рассчитать расстояние от основания факельной трубы до безопасной зоны, которую можно вычислить как длину катета l2 в прямоугольном треугольнике:

или

или  (18)

(18)

Эта зависимость справедлива для случая, когда сброс газа производится в неподвижную атмосферу.

При ветре пламя будет отклонено под углом a к оси трубы. Площадь у основания трубы, на которой интенсивность излучения будет выше допустимого предела, имеет форму эллипса. Поэтому расстояние от факельной трубы до безопасной зоны увеличивается. Как следует из рис.:

(19)

(19)

где UB – скорость ветра, м/с;

U - скорость сброса газов, м/с;

a - угол наклона пламени.

. (20)

. (20)

По данным Деткова и др. в нашей стране не проводились экспериментальные исследования на промышленных факелах с целью определения интенсивности теплоизлучения, мощности тепловыделения, полноты сгорания газа (флюида), уровня шума, длины и отклонения пламени в зависимости от направления ветра и других параметров.

Обширный экспериментальный материал собран американскими исследователями: факельные трубы газо- и нефтеперерабатывающих заводов, d= 390 мм, Н= 22,9 м.

В частности, относительно шума при факельном сжигании газа.

8.2.4. ШУМ ПРИ ФАКЕЛЬНОМ СЖИГАНИИ ГАЗА

Шум возникает при механических колебаниях в твердых, жидких и газообразных средах. Механические колебания в диапазоне частот 20-20000 Гц воспринимаются ухом человека как звук. После 6-7 ч работы при интенсивности шума 80-90 дБ нарушаются функции вегетативной нервной системы и деятельность головного мозга.

В наших Типовых инструкциях единственное упоминание о допустимом уровне звука на рабочих местах касается работы компрессора. Сказано, что уровень звука на рабочих местах при длительной непрерывной работе компрессора не должен превышать 85 дБ.

Снизить уровень шума, возникающий при истечении газа из трубы, можно увеличением диаметра трубы. Однако при этом увеличиваются расходы на ее монтаж и ухудшаются условия горения.

Установлено, что уровень звука в направлении ветра, измеренный на расстоянии 4 - 9 м от трубы, изменяется следующим образом:

| Длина пламени, м | Расход газа, м3/с | Уровень звука, дБ |

| 27 31 43 | 0,5 18,4 25,9 | 94-89 99-95 112-108 |

Фоновый шум до испытаний у основания пламени составлял 78 дБ.

Шум при сбросе газа через факельные трубы со скоростями, превышающими скорость звука в данном газе, обусловлен расширением газа при прохождении его через регулирующий клапан и при выходе из трубы.

Шум при горении (источник – факельная горелка, на высоких факельных установках) объясняется неравномерностью процесса горения. Неравномерность процесса горения проявляется в виде отдельных языков пламени.

Шум возникает и при неустойчивом горении (рис.) сбрасываемого газа на факельных установках, возникающем, например, при низкой скорости потока. При низкой скорости потока происходит погружение пламени в верхнюю часть трубы и гашение его. Затем воспламеняется новая порция газа. Частота колебаний составляет 10-15 Гц. Поэтому в трубах большого диаметра следует поддерживать скорость сброса не менее 0,3-0,9 м/с, чтобы исключить такие низкочастотные колебания.

Другим основным источником шума факельных установок является струи воды или водяного пара, подаваемые в горелку для обеспечения бездымного сжигания. Путь снижения: конструкция сопел для подачи водяного пара при минимальном перепаде давления. Шум водяного пара имеет высокую частоту.

Зависимость общего уровня звука от скорости сброса газа: (рис.).

- с увеличением расхода газа шум возрастает.

Шум, создаваемый наземными факельными установками, где газ сжигается внутри трубы, приблизительно на 10 дБ меньше, чем шум высоких факельных установок той же производительности.

Причина этого, вероятно, в том, что пламя, находящееся внутри кожуха, защищено от воздействия ветра и периодического охлаждения. Кроме того, тепло от огнеупорных стенок оказывает стабилизирующее действие на процесс горения.

Для снижения уровня шума следует по возможности стремиться увеличить время выпуска газа.

Для снижения уровня шума на сбросные трубы устанавливают глушители.

8.2.5. АВАРИИ НА ФАКЕЛЬНЫХ УСТАНОВКАХ

Факельные установки характеризуются повышенной степенью опасности по сравнению с другим технологическим оборудованием. Mаксимальная опасность взрыва возникает в случае образования в факельных установках смеси горючего газа и воздуха.Если к такой смеси добавить инертный газ, то при определенном его содержании смесь становится негорючей. Количество инертного газа определяется его видом и составом горючего газа и составляет 50-75%.

Образование взрывоопасных смесей в факельных установках связано в основном с попаданием в них кислорода воздуха. Опасность проникновения атмосферного воздуха в факельные установки возникает прежде всего при большом ветре, низкой скорости потока сбрасываемого газа и сбросе газов с относительной плотностью по воздуху меньше 1 или нагретых газов.

Воздух в факельную систему может попасть в основном через срез факельной трубы или через неплотности при нарушении герметичности оборудования. В последнем случае подсос воздуха в установку обусловлен разрежением в факельной трубе.

Другим фактором, обусловливающим повышенную опасность факельных установок, является постоянно горящий факел (открытый огонь).

Для уменьшения опасности взрыва факельную систему постоянно продувают инертным или топливным газом.

Кроме того, для ограничения распространения пламени устанавливают гидрозатворы, лабиринтные уплотнители, огнепреградители и другие устройства.

Одной из причин аварий на факельных установках является засорение (замерзание) факельных трубопроводов. Поэтому трубопроводы следует выполнять с наклоном и без карманов.

Во всех случаях, когда вода может попасть в систему извне (промывка, пропарка), трубопроводы должны быть проверены на отсутствие влаги. Конденсат пара (зимой) может быстро превратиться в лед. Кроме того, конденсация пара может привести к созданию разрежения в факельной системе и подсосу воздуха.

Попадание в факельный трубопровод сырой нефти может привести к закупориванию факельной системы.

При оценке реальной опасности следует учитывать, что взрыв невозможен, если содержание кислорода ниже так называемого кислородного предела, который зависит от состава смеси.

Для алканов кислородный предел всегда выше 10%. Для окиси углерода он составляет 5-10%.

На практике принимают, что при сбросе алканов высокие факельные трубы безопасны, если содержание кислорода на расстоянии 7,5 м от верха трубы не превышает 6% об.

8.2.6. ТЕПЛОВОЕ ИЗЛУЧЕНИЕ

8.2.6. ТЕПЛОВОЕ ИЗЛУЧЕНИЕ

Расчет высоты факельного ствола и определение места его расположения должны учитывать три основных фактора пожарной безопасности:

- радиационно-тепловое воздействие пламени на персонал и оборудование;

- искрообразование;

- воспламенение отдельных очагов взрывоопасных смесей с воздухом, если была утечка горючих газов.

В случае аварийного сброса больших количеств газа на факел персонал во время обслуживания оборудования или эвакуации не должен подвергаться воздействию значительного теплового излучения. Для этого необходимо, чтобы факельная труба была достаточно высокой или, если это невозможно, принимать защитные меры.

Зависимость температуры нагрева стального оборудования от интенсивности и времени излучения пламени показана на рис.3.

Факел может рассматриваться как точечный источник выброса и можно рассчитать для него зоны, в которых следует обеспечить защиту персонала и оборудования. Так, для факельной трубы диаметром 1200 мм и высотой 60 м при сжигании 440 т/ч углеводородов с молекулярной массой 44 можно выделить (рис. ):

Факел может рассматриваться как точечный источник выброса и можно рассчитать для него зоны, в которых следует обеспечить защиту персонала и оборудования. Так, для факельной трубы диаметром 1200 мм и высотой 60 м при сжигании 440 т/ч углеводородов с молекулярной массой 44 можно выделить (рис. ):

1- зону (2), в которой требуется защита оборудования, в точке А интенсивность теплоизлучения равна 34 МДж/(м2 ч);

2- зону (3), в которой требуется защита персонала, в точке В интенсивность теплоизлучения 17 МДж/(м2 ч).

Приводятся разные данные по общей дозе и максимальной интенсивности теплового излучения, которое может воспринимать персонал при аварийном выбросе. Например, максимальная интенсивность теплового излучения принимается от 5 до 17 МДж/(м2*ч).

Можно представить на рис.5 суммарное количество теплоизлучения, которое может вынести человек. Безопасный уровень интенсивности теплоизлучения человек может вынести в течение неограниченного времени.

С увеличением интенсивности теплоизлучения возможное время пребывания человека в зоне теплоизлучения уменьшается.

Для сравнения: интенсивность солнечной радиации составляет 2,5-3,4 МДж/(м2 ч).

Величина интенсивности теплоизлучения не является постоянной во времени, так как она зависит от объема сбрасываемых газов и расстояния между человеком и теплоисточником. Время реакции человека на тепловой раздражитель – 5 с.

Величина интенсивности теплоизлучения не является постоянной во времени, так как она зависит от объема сбрасываемых газов и расстояния между человеком и теплоисточником. Время реакции человека на тепловой раздражитель – 5 с.

Если человек находится у основания факельной трубы в момент внезапного выброса газа, то в течение непродолжительного времени он должен покинуть зону, в которой тепловое напряжение превышает 5 МДж/(м2*ч). При тепловом излучении с интенсивностью 11,3 МДж/(м2*ч) и при коэффициенте светового излучения 0,8 температура на уровне земли через одну минуту составит 90 оС, а через 20 мин – 190 оС. Поэтому при данном излучении время удаления человека без риска поражения составляет 30 с.

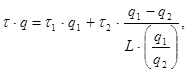

Максимальная интенсивность тепловыделения, которую выдерживает в течение всего времени воздействия персонал (человек), можно определить по следующему уравнению:

Причем

где t- время облучения, с;

t1- время реакции человека, с;

t2 - время удаления человека, с;

q -интенсивность теплоизлучения, соответствующая общему времени,МДж/(м2*ч);

q1, q2- максимальная и минимальная интенсивность теплоизлучения;

L- длина пламени, м.

Время удаления персонала определяется высотой трубы.

Основными источниками загрязнения являются трубопроводы и объекты техноло-гического назначения: групповые замерные установки, дожимные насосные станции, сборные пункты, товарные парки, устаноки подготовки нефти и газа, насосные и компрессорные станции, газоперерабатывающие заводы, факельные устройства и много-численные сопутствующие объекты (котельные, очистные сооружения, склады расходных материалов и товарной продукции и т.п.), а также вспомогательные производства (предприятия технологического транспорта и нефтемашремонта, базы производственно-технического обслуживания, химреагентов и спецматериалов и др.).

Под все эти объекты производится отвод земель, практически, в постоянное пользование. Площади отводимых земель определяются выбранными технологиями и применяемым оборудованием. Отечественное же оборудование в связи с использованием недостаточно качественных конструкционных материалов, несовершенства приборов КИП и автоматики имеет большие габариты и высокую металллоёмкость. Неравнозначная надёжность применяемого в технологической установке (объекте) оборудования ведет к повышенной потребности в ремонтных работах и необходимости установки резервных единиц оборудования. Всё это сказывается как на размерах отводимых площадей, так и на загрязнении окружающей среды в результате отказов оборудования и аварийных выбросов и сбросов при нарушении технологических режимов работы.

Основными загрязнителями являются углеводороды жидкие и газообразные, пластовые воды, агрессивные газы (сероводород, углекислый газ) и химреагенты. Эти загрязнители попадают в окружающую среду в результате утечек через неплотности арматуры и сальников, неорганизованных аварийных выбросов (эксплуатационные скважины, групповые замерные установки, нефтесборные сети, дожимные и кустовые насосные станции, установки предварительного сброса, резервуары-отстойники, установки подготовки нефти и газа, компрессорные станции и установки переработки газа, резервуарные парки, склады хранения химреагентов). С установок подготовки нефти и газа по тем же причинам имеются утечки меркаптанов.

С факельных устройств, котельных, нагревательных печей в качестве продуктов сгорания в окружающую среду выбрасываются оксиды азота, диоксид серы, оксид углерода, сажа.

С ремонтных участков предприятий технологического транспорта, нефтемашремонта и баз обслуживания наряду с выбросами оксидов азота, серы и углерода, сажи выбрасываются в окружающую среду сварочный аэрозоль, серная кислота, пары свинца, толуол, ацетон, краски, масла и других химические продукты.

Наиболее крупные ущербы окружающей среде, а равно и крупные потери углеводородов происходят в результате повреждений линейных сооружений (нефтесборных сетей, нефтепроводов и газопроводов).

В 1989г. на нефтесборных сетях нефтедобывающих предприятий Союза произошло более 25 тысяч порывов. Статистика интенсивности отказов на магистральных трубопроводах нефти, нефтепродуктов и газа за 1981-1990 годы, равная в среднем 0,35 отказов на 1000 км в год, свидетельствует о некоторой их стабильности. Поэтому данные о порывах нефтесборных сетей за 1989 год могут быть приняты в качестве усреднённых и на последующие годы.

Аварийные ситуации на нефтепроводах ведут к тяжёлым экологическим последствиям. Это обусловлено выходом большого количества нефти и большим загрязнением почвы и водоёмов. Физико-химическое воздействие нефти приводит к трудновосстановимому режиму естественного самоочищения.

Основные причины порывов обусловлены коррозией металла, дефектами труб, браком строительно-монтажных работ, нарушением правил эксплуатации и прочими причинами.

Статистика причинного распределения отказов по магистральным трубопроводам свидетельствует о сокращении отказов из-за коррозии с 34% от общего числа отказов в 1986г. до 23% в 1989г. В то же время за эти годы произошёл рост из-за брака строитель но-монтажных работ с 9,7 до 21%. Но если для магистральных трубопроводов трубы поставляются с заданными прочностными характеристиками, то этого нельзя сказать о нефтесборных сетях, транспортирующих обводненную продукцию скважин, и водоводах высокого давления системы поддержания пластового давления, транспортирующих агрессивные сточные воды. Отсутствие труб необходимых марок стали и внутренних защитных покрытий на трубах ведут к быстрому и непрогнозируемому выходу их из строя с соответствующими последствиями для окружающей среды и экономики производства.

По данным производственных объединений, в конце 80-х годов количество порывов в высоконапорных водоводах составляло в среднем около 12,5 тысяч порывов в год, а срок службы водоводов, транспортирующих высококоррозионные сточные воды, не превышает трех лет. По этим причинам имеет место на больших площадях загрязнение грунтовых вод минерализованными водами.

Несовершенство аппаратурного обеспечения сбора и хранения нефти, низкая степень герметизации сырьевых и товарных резервуаров, сжигание попутного газа в факелах обусловливают 75% потерь легких УВ от общего количества их потерь при эксплуатации нефтяных месторождений.

Таблица 3

Структура потерь легких углеводородов при сборе, подготовке, транспорте и хранении нефти

| Источник выделения ЗВ | Доля от добытой нефти, % |

| Устья скважин и средства перекачки | 0,002-0,06 |

| Буферные емкости, отстойники | 0,16-0,27 |

| Земляные амбары | 9,9 |

| Резервуары промежуточные | 0,05-3,28 |

| Сырьевые резервуары УПН | 0,05-2,15 |

| Технологические резервуары | 0,21-1,52 |

| Товарные резервуары | 0,05-2,01 |

| Нефтеловушки | 0,002-0,2 |

Такой уровень техногенного воздействия может вызвать изменение динамического равновесия в природных экологических системах. В первую очередь, загрязнение УВ сказывается на биологической продуктивности растительного покрова и качестве поверхностных и грунтовых вод. С некоторым запозданием происходят локальные изменения в физико-химическом составе атмосферы и подземной гидросферы. Следовательно, изучение и оценка нефтяного загрязнения должны носить комплексный характер и выполняться для всех компонентов окружающей среды в тесной взаимосвязи.

По пространственному признаку источники загрязнения подразделяются на точечные (скважины, амбары), линейные (трубопроводы, водоводы) и площадные (нефтепромыслы, месторождения). Оценку значимости источников загрязнения следует проводить с учетом продолжительности их функционирования во времени. В зависимости от продолжительности действия выделяются систематические и временные источники загрязнения. Уровень загрязнения окружающей среды отходами производства оценивается кратностью превышения предельно допустимых концентраций (ПДК) поступающих веществ в природные объекты. По ориентировочным оценкам, большая часть углеводородного загрязнения приходится на атмосферу - 75%, 20% фиксируется в поверхностных и подземных водах и 5% накапливается в почвах. Различие физико-химических свойств загрязнителей и многообразие форм их миграции обусловливают чрезвычайную сложность механизма нефтяного загрязнения и недостаточную его изученность.

Таблица 4

Загрязнение окружающей среды при разведке и добыче нефти

| Характеристика загрязнителей, мероприятия по охране среды | Основные технологические процессы | |||

| Поисково-разведочные работы | Интенсификация добычи нефти | Сбор и подготовка нефти на промыслах | ||

| Источники выброса ЗВ | Скважины Шламонакопители и Амбары Водоводы Циркуляционная система промывочной жидкости | Отстойники Кустовые насосные станции Нагнетательные скважины | Нефтяные резервуары Трубопроводы Факельные системы Шламонакопители | |

| Виды загрязнений | Промывочные жидкости Буровой шлам Утяжелители Химические реагенты Сточные воды Нефтепродукты | Механические примеси ПАВ, полимеры Сульфатредуцирующие бактерии Кислоты, щелочи Нефтепродукты | Нефть, легкие углеводороды, гидраты, АСПО, Локальное тепловое воздействие Продукты неполного сгорания попутных газов Нефтепродукты Химреагенты | |

| Причины загрязнений | Аварийные выбросы пластовой жидкости Низкая герметичность колонн Некачественный цемен- таж Сброс неочищенных сточных вод Поглощение буровых растворов Затрубные межплас- товые перетоки | Коррозия промыслового оборудования Разрушение водоводов и нефтепроводов Закачка вод с различным химическим составом Нарушение герметичности в технологическом оборудовании | Потери легких фракций нефти при хранении в резервуарах Некачественная сепарация газа от нефти Применение ПАВ, одорантов и ингибиторов коррозии Коррозия трубопроводов | |

| Природоохран- ные мероприятия | Рекультивация земель Захоронение отрабо- танных буровых раст- воров с их предвари- тельной нейтрализацией Применение заколонных пакеров Замена земляных амба- ров металлическими или железобетонными емкостями | Герметизация промыслового оборудования Очистные сооружения для сточных вод Применение оборотного водоснабжения | Использование напорной герметизированной системы сбора нефти и газа Применение однотрубного транспорта продукции нефтяных скважин Рекомендация для Вас - 12 - Общая ангиология. Обезвоживание и обессоливание нефти Увеличение объемов утилизации и переработки нефтяного газа | |

В табл. 4 систематизирована информация об источниках, видах и причинах

загрязнений при строительстве скважин, интенсификации добычи нефти, а также при сборе и подготовке продукции на промысле. Одновременно приводятся сведения о возможных мероприятиях по устранению отрицательного воздействия на окружающую среду.

Как видно из табл.4, возможные причины негативного воздействия на природные системы обусловлены возникновением аварийных выбросов при бурении и освоении скважин, нарушением герметичности колонн, порывами водопроводов и трубопроводов. Кроме того, сброс неочищенных сточных вод в поверхностные водоемы и поглощающие горизонты также отрицательно сказывается на всех компонентах биосферы.