Автоматизация добычных процессов

5. Автоматизация добычных процессов на открытых горных работах

5.1. Автоматизированное управление одноковшовыми экскаваторами

Одноковшовый экскаватор является универсальной машиной, способной выполнять работы в сложных горно-геологических условиях. На карьерах применяются в основном прямая лопата и драглайн. Последовательность выполнения операций, органы и приемы управления, методы и средства контроля производственной ситуации для обеих машин близки, поэтому основные принципы автоматизации управления ими имеют незначительные отличия.

Автоматизация управления рабочим процессом одноковшового экскаватора связана с принципиальными и техническими трудностями, поскольку рабочий процесс экскаватора характеризуется большой неопределенностью производственной ситуации. Известно, что наиболее эффективна и легче осуществима автоматизация процессов с высокой повторяемостью производственной ситуации. Поэтому достоинства одноковшового экскаватора (универсальность и приспособляемость к изменению условий работы) в отношении его автоматизации представляются как недостатки. Ведь система управления, которой оборудуется экскаватор, должна обладать такой же приспосабливаемостью к изменению производственной ситуации, как и сама машина. Высокая адаптация машиниста экскаватора, как звена управляющей системы, объясняется прежде всего широкими адаптационными возможностями человека.

|

Анализ управления одноковшовым экскаватором показывает, что логика управления им очень сложна, количество используемой информации велико, а технические средства получения этой информации (например, аналог зрительного анализатора) в настоящее время отсутствуют. Поэтому полное отстранение человека от управления современным одноковшовым экскаватором неосуществимо. Следовательно, автоматизация одноковшового экскаватора должна быть направлена не на отстранение человека от управления, а на улучшение функционирования системы управления, включающей человека, расширение ее функциональных возможностей и улучшение качественных показателей. Необходимо создавать комбинированные системы управления, сочетающие достоинства человека-оператора и автоматических устройств.

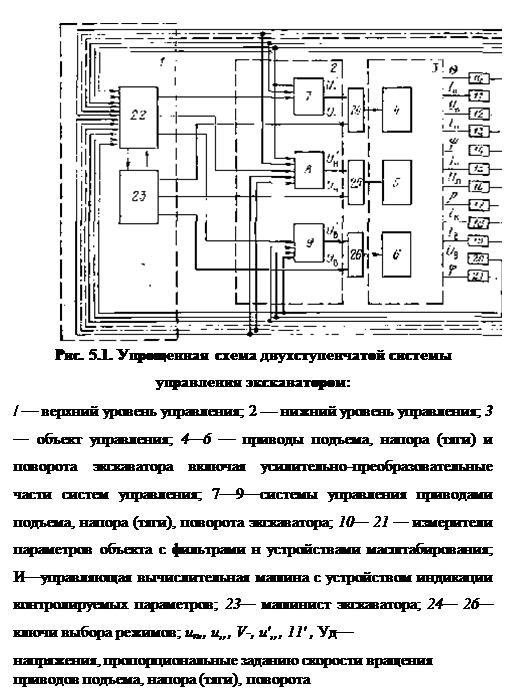

Такие системы основаны на иерархическом принципе с двумя уровнями управления. На верхнем уровне управления машинист осуществляет формирование и контроль выполнения программы работы электроприводов экскаватора, а также непосредственное управление основными приводами на отдельных участках рабочего процесса. Нижний уровень включает локальные системы управления основными приводами экскаватора, которые работают по заданиям и программам верхнего уровня на тех участках рабочего процесса, где требуется выполнение достаточно точных и быстрых управляющих воздействий и где все разнообразие производственных ситуаций может быть учтено программой работы, задаваемой верхним уровнем.

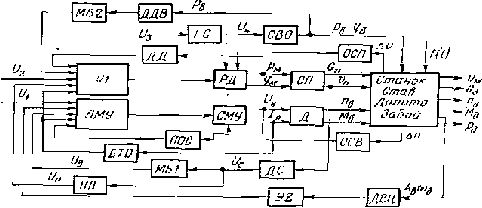

Упрощенная структурная схема двухступенчатой системы управления экскаватором показана на рис. 5.1. Штриховые линии относятся только к драглайнам, штрихпунктирные - только к прямым лопатам, сплошные - общие для обоих типов экскаваторов.

Системы управления основными электроприводами экскаватора должны обеспечивать выполнение этими приводами заданной программы движения. К качеству регулирования электропривода предъявляются следующие основные требования: частота вращения двигателя не должна уменьшаться с ростом нагрузки; момент привода и ток цепи при перегрузках не должны превышать заданных значений; момент двигателя должен изменяться плавно; входные управляющие сигналы должны обеспечивать высокую точность работы.

В системе автоматического управления процессом копания экскаватора ЭКГ-8 предусматривается: регулирование толщины стружки в зависимости от нагрузки привода подъема, коррекция по скорости напора в функции угла наклона рукоятки и коррекция скорости подъема в зависимости от нагрузки привода подъема. Необходимость такой коррекции обусловлена тем, что в забоях с неоднородным грунтом при встрече ковша с неэкскавируемым препятствием двигатель напора реверсируется и при этом значительно уменьшается толщина стружки или ковш полностью выходит из забоя. Подъем в этот момент происходит со скоростью, близкой к максимальной. После обхода препятствия, пока привод напора развивает полную скорость вперед, привод подъема, двигаясь с максимальной скоростью, проходит часть траектории, удаляя ковш от забоя. Достигнув полной скорости вперед, привод напора не успевает вторично эффективно заглубить ковш. Это вызывает необходимость повторного копания для заполнения ковша и приводит к существенному увеличению длительности операции копания. В пологих и относительно удаленных от экскаватора забоях скорость привода напора оказывается недостаточной для поддержания необходимой толщины стружки. Для устранения этого недостатка системой формируется статическая характеристика привода подъема, описываемая следующими уравнениями:

Рекомендуемые материалы

до первичного заглубления ковша:

Uп = U0 при 0 ≤ Iп ≤ Iост;

Uп = U0 – kIп при Iотс < Iп ≤ Iст;

после вторичного заглубления ковша:

Uп = U1 при 0 ≤ Iп ≤ 0.85Iост;

Uп = U0 при 0.85Iост < Iп ≤ Iост;

Uп = U0 – kIп при Iотс < Iп ≤ Iст;

Где U0, U1 - значения напряжения привода подъема, выбранные при формировании его статической характеристики; Iп - ток якоря привода подъема; Iотс - ток отсечки; Iст - стопорный ток якоря привода подъема; Uп - напряжение генератора подъема; k - коэффициент пропорциональности.

По данным испытаний, применение системы стабилизации нагрузки подъемного двигателя позволяет снизить длительность процесса копания на 10—30 %. Автоматическая стабилизация нагрузки подъемного двигателя путем регулирования толщины стружки при достаточно быстродействующем и устойчивом регулировании позволяет повысить степень заполнения механической характеристики двигателя подъема, практически устранить стопорение ковша, снизить напряженность труда машиниста.

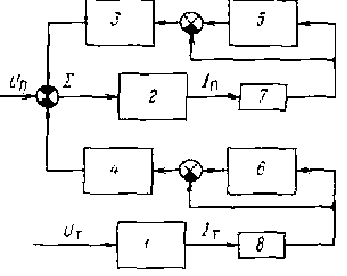

Система автоматического управления процессом копания драглайна состоит из двух подсистем стабилизации - натяжения подъемного каната и нагрузки привода тяги (рис. 5.2). При нагрузке на привод тяги, меньшей определенного значения, работает только первая подсистема (контур 2, 7, 5, 3), которая поддерживает натяжение подъемного каната, достаточное для выбора слабины, но не препятствующее заглублению ковша в забой. Подсистема стабилизации натяжения подъемного каната формирует управляющее воздействие на привод подъема 2 с помощью усилителя 3, характеристика которого при нулевом входном сигнале сдвинута в зону насыщения. При возрастании нагрузки на привод тяги вступает в работу подсистема стабилизации нагрузки привода тяги, что обеспечивает уменьшение толщины стружки, снимаемой ковшом. Для формирования задержанного сигнала по току привода тяги используется зона нечувствительности усилителя 4. Введение в закон управления сигнала, пропорционального производной от тока якорной цепи двигателя тяги, обеспечивает необходимую коррекцию динамических характеристик системы.

|

Рис. 5.2. Упрощенная структурная схема системы автоматического управления процессом копания драглайном:

1,2— приводы тяги и подъема с усилительно-преобразовательной частью системы управления; 3, 4 — усилители; 5, 6— дифференцирующие устройства; 7, 8 — измерители тока

В процессе транспортирования необходимо управлять всеми основными электроприводами экскаватора. На современных крупных экскаваторах привод механизма поворота экскаватора выполняется многодвигательным по системе Г - Д с экскаваторной механической характеристикой. Основной нагрузкой привода является динамическая нагрузка, обусловленная большими маховыми массами поворотной платформы, превышающими маховые массы двигателей в 5 - 10 раз у механических лопат и в 15 - 20 раз у драглайнов. Существенное значение в формировании динамических нагрузок экскаватора играют кинематические зазоры в механизме привода поворота. В период существования зазоров ротор двигателя и связанные с ними маховые массы приобретают большую скорость и, следовательно, большую кинетическую энергию. После замыкания зазора кинетическая энергия маховых масс переходит в потенциальную энергию упругих звеньев, вызывая в них деформации, в несколько раз превышающие деформации, которые возникали бы при статическом действии момента двигателя. При этом в приводе и в оборудовании экскаваторов возникают большие усилия. Поэтому при построении системы управления поворотом экскаватора должны быть предусмотрены меры для снижения ударных нагрузок при выборе зазоров. В отличие от драглайнов, у механических лопат большое значение в динамике имеет, кроме зазоров в кинематической цепи привода поворота, люфт в седловом подшипнике рукояти.

5.2. Автоматизированное управление роторными экскаваторами

Одно из основных направлений повышения производительности роторного экскаватора - автоматизация управления экскаватором.

В зависимости от размеров и формы экскавируемых массивов возможны различные режимы работы роторных экскаваторов. Например, режим валовой выемки породы и режим обработки поверхностей при селективной выемке пород из забоя и при формировании нижней площадки уступа.

При валовой выемке режущие кромки ковшей при движении ротора в забое входят в соприкосновение только с боковыми поверхностями экскавируемого тела, ограничивающими поворот роторной стрелы. Траектории движения ротора заполняют часть пространства, соответствующую экскавируемому телу, с густотой, зависящей от размеров и конструкции ротора и его ковшей. Однако положение этих траекторий относительно границ тела в значительной мере произвольно, за исключением начальных и конечных точек, которые должны быть привязаны к боковым ограничивающим поверхностям.

При обработке поверхностей необходима определенная взаимосвязь между положением обрабатываемой поверхности и положением траекторий движения ротора на всем их протяжении, обеспечивающая касание обрабатываемой поверхности режущими кромками ковшей. Очевидно, что эта взаимосвязь неоднозначна, поскольку поверхность может быть обработана различными способами, при которых траектории движения центра ротора могут иметь различную форму, направление и густоту.

Таким образом, траектории движения центра ротора в пространстве достаточно задать с точностью до объема при валовой выемке и с точностью до поверхности при обработке поверхностей. В обоих случаях положение концов траектории определяется с точностью до боковых ограничивающих поверхностей. Благодаря этому каждая отдельная траектория движения ротора внутри экскавируемого массива при валовой выемке может быть обеспечена работой только одного исполнительного механизма (механизма поворота стрелы), а при обработке поверхностей — согласованной работой только двух механизмов (поворота и подъема).

Для управления роторным экскаватором при вскрышных и добычных работах необходима информация о параметрах и пространственном положении обрабатываемых и ограничивающих поверхностей экскавируемых массивов, о положении ротора относительно этих поверхностей, о параметрах стружек.

При ручном управлении экскаватором без специальных средств контроля машинист может наблюдать положение ротора относительно свободных поверхностей, но почти не в состоянии без посторонней помощи обеспечить качественное формирование нижней площадки и внутреннего бокового откоса и тем более качественную селективную выемку. Применение автоматизированных средств контроля положения ротора в пространстве относительно граничных поверхностей экскавируемых массивов в значительной степени облегчает работу машиниста и способствует повышению качества ведения горных работ. Однако при ручном управлении информация, получаемая с помощью этих средств, используется далеко не полностью и не всегда наилучшим образом.

Оптимальное использование роторных экскаваторов учитывается рациональным проектированием карьера и выбором системы разработки. Основные технологические параметры - ширина заходки и продольный размер блока определяются из условия максимального использования геометрических параметров роторного экскаватора.

При цикличном повторении одной и той же последовательности технологических операций, характерном для роторных экскаваторов, целесообразно применять автоматизированное программное управление. Оно создает благоприятные условия для эффективного использования локальных систем автоматического регулирования и управления.

Известные устройства и системы программного управления роторными экскаваторами относятся к классу систем жесткого программного управления. Все эти системы предназначены для управления роторным экскаватором в режиме валовой выемки и построены по принципу позиционного управления исполнительными приводами. При этом координаты рабочего органа задаются только на концах траекторий у боковых границ экскавируемого массива.

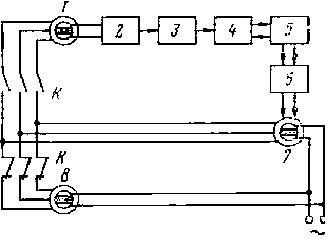

Устройство разовой подачи (рис.5.3) обеспечивает возможность кнопочного или релейного управления операциями перемещения ротора при переходе от одного реза к другому. В позиционной следящей системе с устройством дозированной подачи машинист поворачивая ротор сельсина устанавливает дозированную подачу рабочего органа на требуемую толщину стружки. При этом электромагнитная муфта 6 отключена, а ротор сельсина-датчика перемещения 7 находится в исходном положении, согласованном с заторможенным ротором сельсина возврата 8. Для выполнения дозированной подачи машинист включает реле К и муфту 6, которая соединяет ротор сельсина-датчика 7 с контролируемым механизмом хода или подъема стрелы 5. Сельсин-задатчик 1 через фазочувствительный выпрямитель 2, усилитель 3, привод 4 и механизм 5 оказывается подключенным к датчику 7, и сигнал, зависящий от их углового рассогласования, поступает в замкнутый контур силовой следящей системы, которая отрабатывает заданное дозированное перемещение. При этом дистанционная передача на сельсинах 7 и 1 работает в трансформаторном режиме. Для возврата схемы в исходное состояние машинист отключает реле К и муфту 6. При этом ротор сельсина-датчика 7 отсоединяется от механизма 5 и под действием собственного синхронизирующего момента возвращается в исходное положение, согласованное с сельсином 8. Схема подготовлена к следующей дозированной подаче.

|

Рис. 5.3. Упрощенная схема позиционной следящей системы с устройством дозированной подачи

Роторные экскаваторы, выпускаемые в ГДР, комплектуются простой полуавтоматической системой программного управления приводами поворота и хода. В этой системе правый и левый углы поворота стрелы и значение наезда на толщину стружки задаются машинистом с помощью многопозиционных переключателей, находящихся на пульте управления. Фактический угол поворота стрелы контролируется многопозиционным контактным датчиком, выполненным в виде коллектора со щеткой и установленным на редукторе поворотного механизма. Пластины коллектора подключены к контактам переключателя, задающего угол поворота. При совпадении заданного и действительного углов поворота стрелы щетка контактного датчика замыкает цепь реле, которое отключает привод поворота и включает привод хода. Датчик хода экскаватора выполнен в виде кулачкового диска, воздействующего на контактный прерыватель.

Прерыватель включен в цепь питания обмотки шагового искателя, ламели которого соединены с контактами переключателя, задающего толщину стружки. При совпадении заданной толщины стружки и действительного значения наезда привод хода отключается. На этом цикл операций (поворот - наезд) заканчивается. Чтобы выполнить следующий цикл, машинист должен включить привод поворота стрелы. Для компенсации влияния серповидного реза в системе предусмотрено также программное управление скоростью поворота стрелы с использованием отдельного контактного датчика угла поворота стрелы (коллектор со щеткой), переключающего ступени сопротивлений в цепях управления приводом поворота.

Особенность работы роторных экскаваторов с выдвижной стрелой заключается в концентричности резов, выполняемых с одной стоянки экскаватора. Поэтому длина реза и углы поворота роторной стрелы в пределах экскавируемого вскрышного блока различны для каждого реза. Вследствие этого при программировании процесса выемки блока необходимо каждый предельный угол поворота задавать отдельно. У большинства экскаваторов с выдвижной стрелой механизмы подъема и выдвижения стрелы неавтономны. Это приводит к необходимости программирования координат движения и подъема стрелы для предельных положений стрелы в каждом резе. Поскольку число резов в блоке составляет несколько десятков, то число программируемых координат при выдвижной стреле достигает нескольких сотен. Это может привести к необходимости применения программоносителей большой емкости.

В тех случаях, когда несколько экскаваторов работают на один сборный конвейер, требуется, чтобы каждый из них поддерживал заданную диспетчером комплекса производительность. Для этого в ГДР было разработано устройство, предназначенное для согласования производительности двух экскаваторов, работающих на один конвейер. Вычислительный блок анализирует поступающую информацию о производительности каждого экскаватора, измеряемой с помощью изотопных излучателей, расположенных над конвейером, и о его положении относительно сборного конвейера. На основе этой информации определяется производительность, задаваемая каждому из экскаваторов. Во всех случаях применения систем автоматического управления процессом экскавации отмечается их эффективность, проявляющаяся в повышении производительности экскаватора. на 10—30 %, уменьшении размаха колебаний мощности и производительности от их среднего значения на 25—40 %, снижении нагрузок узлов и конструкций экскаваторов, облегчении работы машиниста.

5.3. Автоматизированные системы управления процессами бурения

5.3.1. Принципы регулирования и управления режимами бурения

В вопросах разработки и внедрения автоматизированной системы управления особое место отводится автоматизированному управлению бурением взрывных скважин. Управление процессами бурения предусматривается во всех АСУ ТП карьеров и сохранит свое значение для горного предприятия будущего. Автоматизация процессов бурения позволяет повысить производительность буровых станков, увеличить объемы добываемого полезного ископаемого и снизить его себестоимость.

Режим работы бурового станка характеризуется значениями технологических параметров бурения. Буровой станок работает в условиях высокой неопределенности, вызванной чередованием горных пород различной крепости (буримости). Таким образом, при ручном управлении процессами бурения невозможно обеспечить оптимальность режима бурения.

При автоматизации процесса бурения возникает весьма сложная задача - выбор принципа управления режимами бурения. Известны различные принципы управления и оптимизации режимов бурения: с использованием модели бурения; с использованием модели бурения и поиском экстремума; с измерением производных; с идентификацией горных пород; с поиском экстремума; с бес поисковой экстремальной настройкой; с управлением по параметрам вибрации и др. Рассмотрим эти принципы.

Принцип управления режимами бурения на основе исходной модели бурения. Этот принцип основан на допущении, что вид модели бурения остается неизменным, а изменяются лишь ее параметры.

Исходная модель может быть получена путем статистической обработки данных, полученных в процессе экспериментов или в режиме нормальной работы бурового станка. К преимуществам принципа относятся: простота аппаратурной реализации и обеспечения устойчивости управляющих систем, высокое быстродействие и использование некоторых реализованных систем. Недостатки обусловлены жесткостью алгоритма управления, отсутствием учета ряда факторов (абразивности и трещиноватости пород, не стационарности массы бурового става), необходимостью большого объема предварительных исследований. Этот принцип имеет перспективу широкого и эффективного применения на практике.

Принцип регулирования режимов бурения в функции крепости пород используют при управлении шарошечными станками. Параметры бурения - осевая нагрузка G, частота вращения n и скорость бурения vм изменяются согласно уравнениям:

G = G0 + af;

n = n0 + b/f;

vм = v0 + c/f,

где G0, n0, v0, - начальные осевая нагрузка, частота вращения, скорость бурения; a, b, c - постоянные коэффициенты, зависящие от буримых пород, типа долота и т. д.; f -коэффициент крепости пород по шкале проф. М. М. Протодьяконова.

|

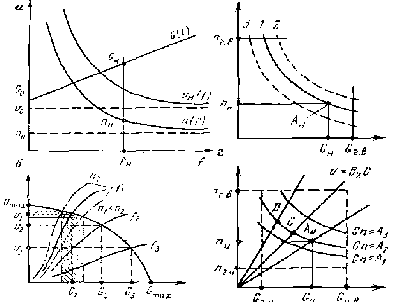

Рис. 5.4. Графики, иллюстрирующие принципы управления режимами бурения:

а—в функции крепости пород: б—с использованием внешней характеристики системы подачи; в — путем анализа на плоскости управляющих воздействий; г — Gn=const

Исходный режим бурения выбирается путем изменения первичных настроек управляющей системы в соответствии с технологической картой оптимальных режимов бурения. Например, если задана начальная крепость пород fн, то задаются оптимальными значениями Gн и nн начального режима бурения путем подбора параметров G0 и n0. Затем настраивают параметры а и b в двух-трех различных породах путем настройки органов, влияющих на эти параметры.

Поскольку крепость породы не поддается прямому измерению, предложены модификации рассматриваемого принципа, в которых крепость оценивается по устанавливающимся осевым усилиям или скоростям подачи бурового инструмента.

Осевую нагрузку необходимо устанавливать обратно пропорционально скорости бурения, а частоту вращения бурового става - обратно пропорционально осевой нагрузке.

Связь между G и vм практически реализуется путём формирования требуемой скоростной характеристики системы подачи. Тогда каждой породе будут соответствовать равновесные осевые нагрузки и скорости подачи, а частота вращения устанавливается с помощью нелинейного функционального преобразователя или с помощью простого усилительно-суммирующего звена. В одной и той же породе при различных частотах вращения, например в диапазоне n1 – n2, скорость бурения меняется (заштрихованная область), что ведет к изменению осевой нагрузки.

Принципы управления режимами бурения на основе исходной модели и поиска. Эти принципы активно-пассивного типа используют наряду с моделью бурения элементы активного поиска экстремума двух типов: поиск методом стандартных режимов и экстремальный поиск по одному из переменных режимов бурения.

При поиске методом стандартных режимов (проб) выбирают стандартные значения технологических параметров бурения и исследуют процесс бурения на этих режимах в породах различной крепости. Методом статистического усреднения находят зависимость между крепостью и скоростью бурения и строят график (рис. 5.5), позволяющий быстро определить категорию породы по скорости бурения на стандартных режимах. После этого вручную или автоматически устанавливают оптимальные для данной породы по критерию себестоимости технологические параметры бурения.

|

Рис. 5.5. График для определения крепости пород по скорости бурения

Описываемый принцип реализуют в виде метода релейных переключении ←, программных переключении ←, функциональных задатчиков ← и вручную с помощью графиков функций G(vм), n(vм) или специальных шкал и указывающих приборов.

При экстремальном поиске режимов бурения используются априорная модель бурения с целью реализации некоторой оптимальной функциональной зависимости между технологическими параметрами бурения и специальный поиск частного экстремума скорости бурения, удельных энергозатрат или условного износа долота.

Принципы управления режимами бурения на основе поиска экстремума относятся к классу активных и не требуют построения исходной модели бурения, выполняя независимую оптимизацию технологических процессов. Они делятся на принципы прямой и косвенной оптимизации технологических параметров бурения.

Сущность принципов прямой оптимизации заключается в поиске естественного экстремума скорости бурения, удельных энергозатрат и других параметров в области допустимых значений технологических параметров бурения с применением известных методов многоканального экстремального поиска.

Принципы косвенной оптимизации заключаются в поисках искусственного или условного экстремума измеряемого показателя бурения, который с заданной точностью совпадает с естественным экстремумом не измеряемого показателя бурения. Последний обычно представляет собой обобщающий критерий типа себестоимости, производительности и качества.

Беспоисковые принципы экстремальной настройки режимов бурения позволяют определять экстремумы критериев оптимальности без поиска на объекте. К ним относятся дифференциальные принципы настройки, применение эталонных моделей, использование корреляторов, самонастраивающихся моделей и т. д..

Принцип управления режимами бурения по параметрам вибрации заключается в создании максимального давления на долото и в регулировании частоты вращения по уровню вибрации. Например, если уровень вибрации превышает заданный предел, то автоматически поступает команда на снижение частоты вращения. На рис. 5.6. показан график зависимости осевой нагрузки на долото от частоты вращения.

|

Рис. 5.6. Графики управления шарошечными станками по уровню вибрации

Принципы программного управления режимами бурения основаны на учете переменных параметров и коррекции на этой основе выбираемых режимов. Большое значение эти принципы имеют для повышения эффективности бес поисковых принципов управления, использующих априорную модель бурения. Возможность применения программного управления для выбора режимов бурения ограничивается трудностью предсказания (определения) чередования пород.

Принципы одноканального управления режимами бурения применяются в тех случаях, когда имеется возможность воздействовать только на одну из переменных режимов бурения. На плоскости управляющих воздействий траектория изображающей точки одноканальной системы имеет вид прямой, параллельной оси нагрузок или частот вращения (см. рис. 5.6.).

5.3.2. Системы автоматического регулирования и управления режимами бурения

Системы управления шарошечными станками, использующие модель бурения, относятся к числу систем многосвязного регулирования и выполняют зависимую оптимизацию технологических параметров бурения на основе принципа регулирования в функции крепости пород.

|

54. Классификация пожароопасных и взрывоопасных зон - лекция, которая пользуется популярностью у тех, кто читал эту лекцию.

Рис. 5.7. Функциональная схема системы управления режимами бурения «Режим-2НМ».

Система «Режим-2НМ» разработана Северо-Кавказским филиалом ВНИКИ Цветметавтоматика и НИИОГР. В канал управления осевой нагрузкой входят регулятор давления РД, усилитель У1и датчик давления ДД, образующие замкнутый контур регулирования давления pм в цилиндрах подачи. Задающими воздействиями канала являются сигнал ручной установки U2 и сигнал Uн, обратно пропорциональный скорости подачи vп, подаваемые на вход усилителя У1. Поэтому частота вращения долота изменяется скорости подачи.

Рассматриваемая система автоматического управления САУ—двухуровневая по обоим каналам и стабилизирует осевую нагрузку. Наличие обратных связей позволяет контролировать выходную величину и производить коррекцию управляющего воздействия.

Применение системы «Режим-2НМ» на станках 2СБШ-200Н позволило улучшить показатели бурения и обеспечить оперативную корректировку параметров режима в сложных условиях проходки скважины, защиту станка от вибрации и зашламования.

В результате дальнейшего совершенствования этой системы совместно с НИИОГРом, ВНИИЭлектроприводом, СКБ ИГД им. А. А. Скочинского приминительно к новым буравым станкам 3СБШ-200Н была создана система «Режим-СВ», основанная на применении вычислительного устройства для непрерывного определения качества бурения и оперативного использования вычислительного критерия для управления режимом бурения.

Основным преимуществом системы автоматического управления «Режим-СВ» является наличие многопрограммного вычислительного устройства для непрерывного оперативного получения критерия эффективности бурения и немедленного использования этого критерия для регулирования параметров процесса. Система управления имеет выбор необходимых критериев эффективности, один из которых, наиболее выгодный для данных условий, может выбрать оператор в любой момент работы станка. Система «Режим-СВ» позволяет осуществлять ручной выход на экстремум выбранного критерия и автоматический - с помощью экстремального регулятора. Поиск экстремума вручную или автоматически может осуществляться по нескольким стратегиям, выбираемым по выгодности той или иной стратегии в данный момент и в данных условиях. Система автоматического управления «Режим-СВ» обладает свойствами самонастройки, а ее применение обеспечивает однозначность решения при минимуме вводимых уставок.