Технология монолитного бетона и железобетона

Лекция № 13: «Технология монолитного бетона и железобетона. Особенности технологии работ в экстремальных условиях»

| Литература: 1. Технология строительных процессов: Учебник для студ. ВУЗов, обуч. по направлению «Строительство»/А.А. Афанасьев, Н.Н. Данилов, В.Д. Копылов и др.; Под ред. Н.Н. Данилова, О.М. Терентьева. – 2-е изд., перераб. – М.: Высш. школа, 2001 - стр. 215-245. 2. Технология строительных процессов: В 2 ч.: Учеб. для строит. ВУЗов/В.И. Теличенко, А.А. Лапидус, О.М. Терентьев. – М.: Высш. школа, 2002-2003 - стр. 113-164. 3. Белецкий Б.Ф. Технология и механизация строительного производства: Учебник. – Ростов н/Д: Феникс, 2003 - стр. 431-439. 4. Ясинецкий В.Г., Фенин Н.К. Организация и технология гидромелиоративных работ. –М.: Колос, 1986 - стр. 174-185. | Вопросы: 1. Особенности бетонных работ зимой. Рекомендуемые материалыFREE Проектирование здания детского сада на 320 мест FREE Проект строительства односекционного пятиэтажного пятнадцатиквартирного жилого дома FREE Разработка проекта производства работ (ППР) на возведение здания FREE Строительство и проектирование сельскохозяйственных зданий и сооружений (Родильная на 50 мест) FREE Экономика строительства FREE Технология возведения зданий 2. Методы зимнего бетонирования. 3. Технология бетонных работ в условиях сухого жаркого климата. 4. Контроль качества бетонных работ. |

§ 11. Производство бетонных работ в зимнее время

Особенности бетонных работ зимой.

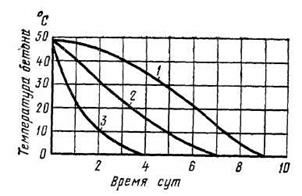

Выполнение бетонных работ зимой усложняется не только отрицательным влиянием низких температур на работоспособность рабочих и эксплуатацию машин и механизмов. При температурах ниже 5°С резко снижается скорость нарастания прочности бетона (см. рис. 67,а), а с замерзанием воды процесс гидратации полностью прекращается. Если к моменту замерзания бетон не наберет достаточной прочности, то в нем при наличии в порах свободной воды появляются трещины вследствие расширения на 9 % образующегося льда. Вокруг крупных частиц-заполнителей происходит концентрация свободной воды, что нарушает однородность и монолитность бетона. Значительно снижается и сцепление бетона с арматурой.

После оттаивания твердение продолжается, но, так как образовавшиеся трещины неустранимы, бетон теряет прочность и часто имеет большую водопроницаемость. В связи с этим при производстве бетонных работ зимой принимают все меры, чтобы уложенный бетон к моменту замерзания набрал достаточную прочность (табл. 65), которую иногда называют критической.

При температуре от 0° до 5 °С прочность нарастает очень медленно. Опыт показывает, что в массиве блока при такой температуре через месяц прочность возрастает только до 1,0... 2,0 МПа. Такое медленное нарастание прочности особенно важно учитывать при бетонировании осенью и весной, когда нужно прибегать к утеплению блоков.

С понижением среднесуточной температуры до 5° и наступлением ночных заморозков следует переходить на зимние способы производства бетонных работ.

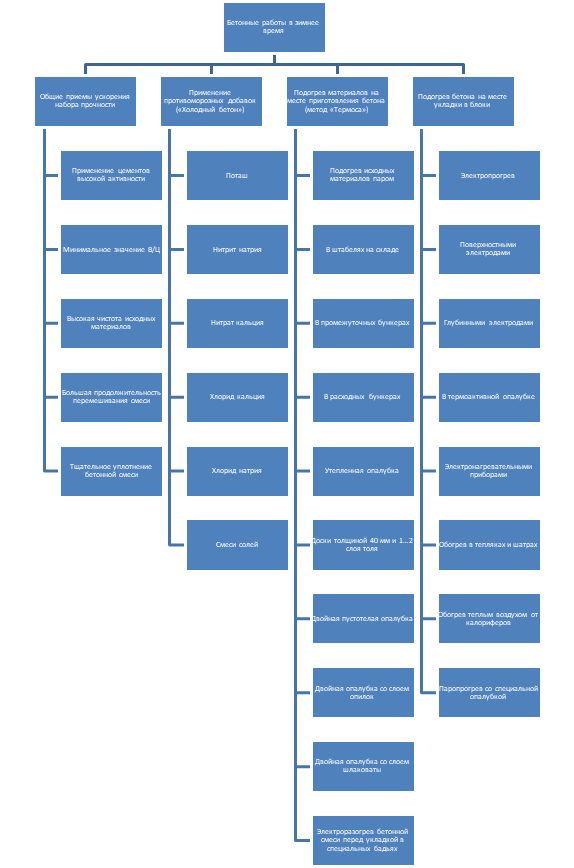

Все способы и приемы зимнего бетонирования можно разделить на четыре группы (рис. 106): общие приемы ускорения набора прочности; применение противоморозных добавок; подогрев материалов на месте приготовления смеси или перед ее укладкой; подогрев бетона в блоках бетонирования.

Общие приемы ускорения твердения не требуют специальных устройств или оборудования и сводятся к использованию высококачественных чистых исходных материалов и тщательному соблюдению технологии производства работ. Выбор специального способа производства бетонных работ зимой в большей степени зависит от объемов и массивности блоков бетонирования, так как тонкостенные конструкции очень быстро охлаждаются. Для оценки массивности блоков бетонирования используют показатель, называемый модулем поверхности блока (м1):

, где

, где

F- суммарная площадь поверхностей блока, через которое рассеивается тепло, м2

V- объем блока, м2.

Блоки принято считать массивными при М<3; немассивными при М=3...5; тонкостенными при М>4...6.

Для массивных блоков обычно достаточно подогреть материалы на месте приготовления бетона. В случаях, когда М>3, требуется дополнительный подогрев бетона в блоках на месте укладки или другие меры.

Использование противоморозных добавок. Для того чтобы поддержать воду в жидком состоянии при отрицательных температурах, применяют химические добавки. Они должны иметь низкую стоимость, быть безопасными в обращении, не ухудшать свойства бетона и арматуры. В строительной практике чаще других применяют следующие добавки: поташ - К2СО3; нитрит натрия - NaNО2; нитрат кальция - Са(NО3)2; нитрит-нитрат кальция - Ca(NO2)2+Ca(NO3)2; хлорид кальция - СаС12; хлорид натрия - NaCl и их смеси в строгом соответствии с указаниями по их применению.

Применение того или иного вида добавок в каждом конкретном случае определяется типом конструкции, условиями ее эксплуатации, ожидаемыми температурами наружного воздуха, экономичностью. Некоторые виды добавок ускоряют загустение бетонной смеси и ухудшают его удобоукладываемость. По этой причине их следует применять в сочетании с замедлителями загустения.

С понижением температуры приходится увеличивать концентрацию растворов, но и такая мера не позволяет получить расчетную прочность в обычные сроки (табл. 66).

Применение некоторых противоморозных добавок ограничено или запрещено: в армированных конструкциях, в конструкциях с напряженной

Рис 106. Методы производства бетонных работ в зимнее время арматурой, в агрессивных средах, в зонах переменного увлажнения, при опасности воздействия блуждающих токов.

Добавки вводят в бетонную смесь в процессе ее приготовления в виде растворов. Вначале обычно готовят концентрированные насыщенные растворы, применяя для ускорения растворения веществ горячую воду, нагретую до 40...80°С. Из них получают растворы необходимой рабочей концентрации.

Подогрев бетонной смеси на месте приготовления или перед укладкой. Применение этого метода основано на использовании начального запаса тепла (q1) и тепла, выделяемого бетоном в процессе твердения при экзотермических процессах (q2). В массивных блоках с модулем поверхности М≤3 начального запаса тепла обычно бывает достаточно для набора бетоном необходимой прочности к моменту замерзания. С увеличением модуля поверхности даже сильно разогретый бетон быстро остывает (рис. 107). Для уменьшения потерь тепла применяют специальную утепленную опалубку. Метод укладки бетона с использованием только начальных запасов тепла иногда называют методом «термоса». За время остывания в окружающее пространство будет рассеяно количество тепла q3. Достаточность начального запаса тепла проверяют по уравнению теплового баланса

q1+ q2= q3

или в развернутом виде (по Б. Г. Скрамтаеву)

,где

,где

γб- 2400 кг/м3 - плотность бетона;

Сб = 1,05 кДж/(кг-°С)- удельная теплоемкость бетона;

t б.н- начальная температура бетонной смеси при укладке, град;

Gп - количество цемента в 1 м3 бетона, кг,

Э -удельное тепловыделение при твердении 1 кг цемента, кДж/кг (табл 67);

М - модуль поверхности бетонного блока;

α- коэффициент, зависящий от степени обдуваемости блока ветром, влажности и качества теплоизоляции (1,3…2,3),

п - число суток, за которые температура снизится от начальной до 0°С;

tHB - средняя температура наружного воздуха;

tб.ср - средняя температура бетона за период остывания в зависимости от модуля поверхности блока М:

| М | <4 | 5..8 | 9…12 |

| tб.ср | 0,5(tб.н+5) | 0,5 tб.н | 0,33 tб.н |

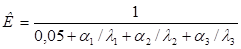

Коэффициент теплопередачи для опалубки, теплоизоляции, ограждения, Вт/(м-°С); α1,α2,α3-толщина слоев опалубки и теплоизоляции, м; λ1, λ2 λ3- коэффициенты теплопроводности материалов, Вт/(м-°С): картон, толь, рубероид- 0,17; доски - 0,2; опилки - 0,24; шлак - 0,34; минеральная вата - 0,49.

На основании уравнения теплового баланса находят либо необходимую начальную температуру t б.н, либо требующийся коэффициент теплопроводности опалубки - К, либо число суток, за которые температура понизится до 0 °С.

Приближенно необходимую начальную температуру можно найти по эмпирической зависимости

t б.н =10○+ t н.в/(3…4), где

t н.в -отрицательная температура наружного воздуха, взятая без знака минус.

|

|

Рис. 107. График остывания бетона в обычной опалубке при температуре наружного воздуха t н.в =-20 °С в блоках с различными модулями поверхности:

1-М=3; 2 - М=6; 3 -М=12 (по данным А. С, Арбеньева).

С учетом потерь тепла начальная средневзвешенная температура исходных материалов для бетона должна быть не менее:

t б= t б.н+∆ t п+∆ t т, где

∆ t п -потери температуры при перемешивании в бетоносмесителях (3...4°); ∆ t т -потери температуры при транспортировке бетонной смеси; их уточняют на месте производства работ в зависимости от способа и дальности транспортировки, температуры воздуха и т. д.

Приближенно в зависимости от температуры наружного воздуха потери температуры составляют:

| t н.в○С | +5…-5 | -5…-15 | -15..-20 | -20..-25 |

| ∆ t т○С | 3 | 7..8 | 10..12 | 15 |

Бетон высокого качества можно получить при ограничении максимальной температуры бетонной смеси до 35... 45 °С. При выборе составляющих, подлежащих подогреву, и температуры подогрева следует учитывать количество составляющих в 1 м3 бетона, их теплоемкость, сложность организации подогрева разных составляющих, состояние гравия и песка на складах.

Удельная теплоемкость С составляющих выражается количеством тепла для нагрева 1 кг материала на 1°; для гравия, песка, цемента, добавок См=0,84 кДж/(кг-°С), а для воды Св==4,2 кДж/(кг-°С). По теплоемкости и несложности организации выгоднее всего нагревать воду.

Средневзвешенную температуру смеси определяют по формуле:

,где

,где

Gi - весовые дозы каждого из смешиваемых материалов - песка, гравия, щебня, цемента - за вычетом содержащейся в них воды, кг;

gi - весовые количества воды, содержащейся в каждом материале; См,

Св- удельная теплоемкость смешиваемых сыпучих материалов и воды, кДж/(кг-°С);

ti - начальная температура каждого из смешиваемых материалов, °С.

Число слагаемых под знаком суммы 2 будет равно числу смешиваемых материалов.

Температуры составляющих подбирают в определенном порядке. При сухих заполнителях предусматривают нагрев в первую очередь воды, если нагрева воды недостаточно, то предусматривают нагрев гравия, и если этого недостаточно, то песка; цемент не подогревают, так как при нагреве ухудшаются его свойства.

Предельная температура подогрева не должна превышать во всех случаях для воды 60...90°, для гравия и песка40...60°. Для активных цементов высоких марок берут нижние из названных пределов, для малоактивных - верхние.

При смерзшихся заполнителях вначале нагревают гравий и песок до 5°, а затем воду; если этого недостаточно, то нагревают гравий и песок до 40 °С.

Воду подогревают (рис. 108, г, д) в водяных котлах-теплообменниках, бойлерах. При небольшом объеме работ воду можно подогревать в баках огневым способом.

Гравий и песок подогревают в бункерах или штабелях на складе. Бункера располагают (рис. 108, а) на стыке складов этих материалов и транспортных устройств для подачи материалов в надбункерное отделение завода бетонной смеси. Подогрев ведут открытым или закрытым паром, нагретым воздухом.

В первом случае (рис. 108, б) бункера в нижней части оборудуют паропроводами с отверстиями, через которые пар поступает в массу подогреваемого материала. Это способ наиболее быстрого подогрева. Однако в данном случае расходуется значительное количество пара, и, кроме того, должны быть приняты меры по отводу конденсата. Последний обильно и неравномерно увлажняет подогреваемый материал, что требует учета влажности материала при дозировке воды.

Во втором случае (рис. 1-08, в) пap циркулирует по системе паропроводов в бункерах и передает тепло подогреваемому материалу через стенки паропроводов. Такой подогрев будет более продолжительным, но он имеет значительные преимущества в отношении постоянства влажности материала и благоприятных условий работы персонала. Непосредственно в штабелях материалы подогревают с помощью регистров, сваренных из труб, по которым циркулирует пар или горячая вода от котельной. Регистры размещают возле течек и горловин, через которые щебень, гравий или песок поступает в подштабельные галереи на транспортеры.

При большом удалении места укладки от места приготовления бетона за время транспортировки смесь сильно охладится, и может возникнуть потребность в ее подогреве непосредственно перед укладкой. Это проще всего достигается электроразогревом от сети с напряжением 220...380 В непосредственно в бадьях, оборудованных пластинчатыми электродами, изолированными друг от друга и от корпуса (рис. 109).

При соответствующих мерах безопасности электроразогрев бетонных смесей допускается непосредственно в кузовах автосамосвалов на специально оборудованных площадках. Расход электроэнергии на разогрев 1 м3 смеси таким способом составляет около 0,9 кВт-ч на 1 °С.

Подогрев бетона на месте укладки. В случаях, когда начальный запас тепла недостаточен для набора бетоном необходимой прочности (тонкостенные конструкции, суровые условия и др.), приходится подогревать его непосредственно в блоках с помощью электричества, пара, теплого воздуха.

Электроэнергию используют, пропуская ток через бетон с помощью электродов разных типов (рис. 110, а...д).

Поверхностные нашивные электроды делают из проволоки диаметром 6 мм или полосок, прикрепляя их к рабочей поверхности опалубки.

В неармированных бетонных конструкциях такие электроды могут быть утоплены в бетон на глубину 3...4 см. Внутренние электроды применяют в виде коротких стержней из проволоки диаметром 6...8 мм или в виде струн длиной до 3 м, помещаемых в толщу бетона. Все устанавливаемые электроды должны быть изолированы друг от друга и от арматуры. Они могут опираться на деревянную опалубку, а при необходимости крепления к арматуре применяют изоляторы в виде бетонных кубиков со стороны 5... 10 см (рис. 110, е).

Электронагрев проводят током пониженного напряжения порядка 60... 90 В. Для прогрева неармированных бетонных конструкций допустимо сетевое напряжение 127 и 220 В.

Расстояния между электродами назначают с учетом используемого напряжения.

| Напряжение, В | 51 | 65 | 87 | 106 | 127 | 220 |

| Расстояние, см: между электродами | 20 | 25 | 30 | 40 | 50 | 70 |

| минимальное до арматуры | 5 | 7 | 10 | 15 | - | 50 |

Выделяющееся при прохождении тока через бетон количество тепла (кДж) можно вычислить по известной формуле:

,где

,где

Р - расходуемая мощность, Вт,

t - продолжительность пропускания тока, ч,

V -используемое напряжение, В,

R - удельное со противление, зависящее от минералогического состава, подвижности бетонной смеси и наличия добавок (4 25 Ом/м). По мере твердения и высыхания бетона удельное сопротивление увеличивается.

Во избежание ухудшения качества бетона необходимо строго выдерживать режим электропрогрева: скорость подъема температуры не должна превышать 6...8 °С в час, скорость остывания - 5...10°С в час, предельная температура при прогреве наружными электродами 40 °С, а при внутренних электродах 50...70°С. На электропрогрев бетона требуется большое количество электроэнергии, поэтому его можно применять только при наличии вблизи стационарных электростанций или ЛЭП.

На прогрев бетона с доведением его прочности до 50 % расчетной требуется следующее количество электроэнергии:

| модуль поверхности блока | 6 10 15 |

| расход электроэнергии при температуре наружного воздуха - 20 °С и температуре прогрева 50 °С, кВт-ч | 80 118 163 |

Для поддержания необходимой температуры в блоках можно использовать греющую - термоактивную опалубку. Наиболее удобна и менее энергоемка в сравнении с электродным прогревом опалубка с вмонтированными в нее электронагревательными элементами (рис. 111). В качестве электронагревателей применяют: высокоомную проволоку нихром на асбестокартоне, пластины из токопроводящих материалов (токопроводящая резина, металлическая сетка, запрессованная с клеем между слоями стеклоткани); проволоку в хлорвиниловой изоляции (до t=60... 90 °С); специальные высокотемпературные кабели (до t = 150...200 °С); теплоэлектронагревательные трубки - ТЭН (до t=300...350°C). В зависимости от поставленных задач электрическую греющую опалубку можно использовать для компенсации потерь тепла при твердении бетона (необходимая мощность 100...200 Вт/мг), для подогрева бетона (400... 1200 Вт/м2), для оттаивания грунта и прогрева замерзшего основания (до 2000 Вт/м2).

В соответствующих местных условиях (наличие действующих котельных, топлива) в качестве греющей может быть опалубка с паропрогревом: «паровые рубашки», «капиллярные» опалубки (рис. 100, ж).

Способы прогрева бетона на месте укладки могут быть дополнены применением калориферов для нагрева воздуха, которые работают на жидком топливе, газе или электроэнергии.

Для местного прогрева бетона при малых объемах бетонной кладки, в случае замоноличивания стыков между железобетонными деталями сборных сооружений в качестве источников тепла применяют электронагревательные приборы разных конструкций или лампы накаливания мощностью 500 Вт и более.

Широкое применение находят ограждения - тепляки (рис. 100, з). Имея разборный металлический каркас и оболочку из брезента или другого пленочного материала, тепляк можно быстро установить над бетонируемым блоком. Он эффективно сохраняет тепло при выдерживании бетона способом «термоса» и обеспечивает лучшие условия для рабочих при установке опалубки, монтаже арматурных конструкций и укладке бетона. При необходимости подогрева воздуха в тепляке применяют калориферы.

При производстве бетонных работ зимой следует постоянно следить за температурой блоков, не допуская их преждевременного замерзания или чрезмерного перегрева. Температуру измеряют техническими термометрами, опускаемыми в скважины, сделанные заранее при укладке бетона. Устье скважин в процессе измерения и после него следует закрывать пробкой или ветошью, чтобы избежать искажения показаний приборов.

Контроль температуры в блоках бетонирования проводят при способе «термоса» через каждые 12 ч, при электропрогреве - через 1...2 ч, при паропрогреве - через 4...8 ч до момента, когда можно допустить замораживание бетона.

§ 12. Контроль качества бетонных работ

В ходе выполнения бетонных работ контроль необходим на следующих стадиях: при приемке и хранении всех исходных материалов (цемента, песка, щебня, гравия, арматурной стали, лесоматериалов и др.); при изготовлении и монтаже арматурных элементов и конструкций; при изготовлении и установке элементов опалубки и закладных частей; при подготовке основания, опалубки и форм к укладке бетона; при изготовлении и транспортировании бетонной смеси; при уходе за бетоном в процессе его твердения. Все исходные материалы для бетонных работ должны отвечать требованиям ГОСТа. |

Показатели свойств материалов определяют в соответствии с единой методикой, рекомендованной для строительных лабораторий.

В процессе производства арматурных работ контроль осуществляют при приемке стали (наличие заводских марок и бирок, качество арматурной стали); при складировании и транспортировке (правильность складирования по маркам, сортам, размерам, сохранность при перевозках); при изготовлении арматурных элементов и конструкций (правильность формы и размеров, качество сварки, соблюдение технологии сварки).

После установки и соединения всех арматурных элементов в блоке бетонирования проводят окончательную проверку правильности размеров и положения арматуры с учетом допускаемых отклонений.

В процессе производства опалубочных работ контролируют правильность установки опалубки, креплений, пробок и закладных частей, а также плотность стыков в щитах и сопряжениях, взаимное положение опалубки и арматуры (для получения заданной толщины защитного слоя). Правильность положения опалубки в пространстве проверяют привязкой к разбивочным осям и нивелировкой, а ее размеры - обычными измерениями. Допускаемые отклонения в положении и размерах опалубки приведены в СНиП 3 и справочниках.

Таблица 68. Объем бетона, от которого берется одна серия контрольных образцов для испытания на сжатие

| Сооружения и конструкции | Объем одного блока бетонирования, м3 | Объем бетона, от которого берется одна серия образцов, м3 |

| Массивные гидротехнические сооружения | >1000 <1000 | 500 250 |

| Крупные фундаменты под конструкции | - | 100* |

| Массивные блоки под оборудование | >50 <50 | 50 От каждого блока |

| Тонкостенные и каркасные конструкции | - | 20 |

| Основания и покрытия цементно-бетонных дорог, аэродромов | - | 200** |

*Но не менее чем от каждого блока.

** Но не реже чем один раз в смену.

Непосредственно перед укладкой бетонной смеси контролируют чистоту рабочей поверхности опалубки и качество ее смазки.

На стадии приготовления бетонной смеси проверяют точность дозирования материалов, продолжительность перемешивания, подвижность (пластичность) и плотность смеси. Подвижность бетонной смеси оценивают не реже двух раз в смену по значению осадки стандартного конуса в сантиметрах или по значению показателя жесткости, определяемого на вискозиметре в секундах. Осадка конуса не должна отклоняться от заданной более чем на ±1 см, а плотность - более чем на 3 %.

При транспортировке бетонной смеси следят за тем, чтобы она не начала схватываться, не распадалась на составляющие, не теряла подвижности из-за потерь воды, цемента или схватывания.

На месте укладки следует обращать внимание на высотусбрасывания смеси, продолжи тельность из-за потерь воды, цемента или схватывания.

На месте укладки следует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот.

Окончательная оценка качества бетона может быть получена лишь на основании испытания его прочности на сжатие до разрушения образцов - кубиков, изготовляемых из бетона одновременно с его укладкой и выдерживаемых в тех же условиях, в которых твердеет бетон бетонируемых блоков. Для испытания на сжатие готовят образцы в виде кубиков с длиной ребра 200 мм. Допускаются и другие размеры кубиков, но с введением поправки на полученный результат при раздавливании образцов на прессе.

При необходимости испытать прочность бетона, затвердевшего в блоке, вырубают куски бетона, из которых затем вырезают кубические образцы обычных размеров, или выбуривают керны и из них готовят цилиндрические образцы высотой, равной двум диаметрам.

Бетон, укладываемый в гидротехнические сооружения, испытывают на морозостойкость и водонепроницаемость.

Число образцов для испытаний устанавливают с учетом назначения и массивности сооружения (табл. 68). Для каждого вида испытаний готовят одну серию образцов из 2...3 кубиков.

Наряду со стандартными лабораторными методами оценки прочности бетона в образцах применяют косвенные неразрушающие методы оценки прочности непосредственно в сооружениях на основе механических и физических явлений (табл.69).

Очень проста методика определения прочности бетона эталонным молотком, предложенным К.П. Кашкаровым. При пользовании этим молотком отпечатки от стального шарика образуются одновременно на поверхности бетона и на поверхности эталона - стального стержня (сталь 3, диаметр 10 мм, длина 150 мм). Для определения прочности бетона по тарировочной кривой используют отношение диаметра отпечатка на бетоне dб к большему (вдоль оси стержня) диаметру отпечатка на эталоне dэ. Методика определения прочности бетона эталонным молотком довольно хорошо отработана и позволяет учитывать влажность поверхности бетона и возраст бетона, качество стали эталонного стержня. Для возможности учета свойств эталонной стали к молотку придается простой в обращении эталономер.

Таблица 69. Методы и способы контроля прочности бетона в сооружениях

| Способы контроля | Показатели, по которым оценивается прочность | Примечание |

| Динамическое или статическое вдавливание штампа в бетон. Динамическое вдавливание штампа одновременно в бетон и эталонный материал | Механические Размер отпечатка, остающегося от штампа (обычно шарика) на поверхности бетона Отношение размеров отпечатков от штампов на бетоне и эталоне | Испытанию подвергается только поверхностная часть бетона; невысокая точность измерений Меньшее влияние субъективных особенностей испытателя; удовлетворительная точность |

| Отскок ударника от поверхности бетона | Высота отскока ударника от горизонтальной поверхности угол отклонения маятникового Ударника от вертикальной плоскости | Высота отскока в значительной мере зависит от твердости пород заполнителя и близко расположенной арматуры; точность ±15 …20% |

| Стрельба из строительного пистолета | Глубина погружения в бетон стального стержня (дюбеля) | Требуются очень точно дозированные заряды ВВ; соблюдение правил безопасности; точность до ±25 % |

| Отрыв закладных частей | Сопротивление вырыву из бетона закладных элементов специальной формы | Контроль только в заранее намеченных точках |

| Импульсный ультразвуковой | Физические Скорость распространения колебаний ультразвуковой частоты в бетоне | Простое и быстрое определение прочности бетона при толщине блоков до 15 м; сложное электронное оборудование, методика хорошо отработана |

| Ударный акустический | Скорость распространения колебаний звуковой частоты | Довольно сложная аппаратура; менее точен, чем ультразвуковой метод; для контроля прочности в крупных блоках и монолитных бетонных покрытиях |

При использовании приборов, основанных на упругом отскоке ударника от поверхности бетона, также необходимо иметь тарировочные кривые связи. Так, в приборе системы КИСИ (Киевского инженерно-строительного института) для оценки прочности бетона используется высота отскока ударника, падающего под действием пружины определенной упругости. Прибор может быть использован для горизонтальных поверхностей. Прочность бетона на вертикальных поверхностях бетона оценивают маятниковым прибором по отклонению маятника, заканчивающегося стальным шариком.

Для оценки прочности бетона импульсным ультразвуковым методом применяют специальную электронную аппаратуру, позволяющую определить время прохождения ультразвукового сигнала через толщу исследуемой конструкции. Зная длину пути, преодолеваемого сигналом между излучателем и приемником ультразвуковых импульсов, вычисляют скорость (м/с) прохождения ультразвуковых волн через толщу бетона:

,где

,где

l - длина пути (расстояние между датчиком и приемником ультразвуковых колебаний), м;

t-время прохождения ультразвукового импульса, регистрируемое прибором в микросекундах;

t0 - поправка на время прохождения сигнала в пределах самого прибора в микросекундах;

α - поправка, учитывающая влияние армирования бетона (выявляется при тарировке).

Скорость прохождения ультразвуковых волн через ,бетон лежит в пределах 2000...5000 м/с, вменяясь в большую сторону с увеличением плотности и прочности.

Скорость прохождения ультразвука через толщу бетона зависит от очень многих факторов: состава и крупности заполнителей, вида и содержания цемента, способа уплотнения бетона при укладке, влажности, продолжительности выдерживания бетона, насыщения арматурой, направления прозвучивания (вдоль или поперек слоев укладки) и др. В связи с тем, что учесть влияние всех факторов очень трудно, для каждого конкретного состава бетона и принятой технологии бетонирования следует строить индивидуальные тарировочные графики, сопоставляя результаты прозвучивания с прочностью бетона, полученной при раздавливании образцов на прессе.

Точность определения прочности бетона ультразвуковым методом ±8... 15%.

Кроме оценки прочности бетона, ультразвуковым методом можно обнаружить некоторые дефекты бетонной кладки: пустоты, раковины, трещины. При их наличии резко изменяются условия прохождения ультразвукового сигнала: появляются акустические тени, увеличивается длина пути сигнала между источником и приемником ультразвуковых колебаний. С учетом этих особенностей можно определить размеры внутренних дефектов.

Качество уплотнения бетона и отсутствие в нем пор, пустот, раковин оценивают испытанием на водопоглощение путем нагнетания воды в скважины, пробуренные в контролируемых блоках. Качество укладки в этом случае оценивают по значению удельного водопоглощения:

Информация в лекции "5 Институциональная структура общества" поможет Вам.

, где

, где

Q - количество воды, поглощаемое скважиной, л/мин;

Н - давление, при котором проводится испытание (3.5 МПа),

l- длина скважины, испытываемой на поглощение воды, м.

Для оценки плотности и однородности бетона в тонкостенных конструкциях, плитах, лотках, облицовках можно применять радиоизотопные методы контроля, основанные на поглощении или отражении лучей гаммаисточника.

На все работы по контролю качества работ и качества материалов составляют акты испытаний, которые предъявляют комиссии, принимающей сооружения. В ходе производства бетонных работ оформляют актами приемку основания, приемку блока перед бетонированием и заполняют журналы работ, контроля температур по установленной форме.