Электродуговые печи

4. Электродуговые печи

4.1. Свойства дугового разряда

В ряде электротермических процессов, идущих с поглощением большого количества электроэнергии, применяется электродуговой разряд или электрическая дуга, которая позволяет нагревать различные среды до высоких температур, недостижимых при сжигании топлива.

Электрическая дуга является одним из явлений, возникающих при прохождении электрического тока через газ, пары или вакуум. В обычных условиях газы не проводят электрический ток. Проводимость возникает только тогда, когда в газовой или иной среде помимо молекул и атомов появляются свободные заряженные частицы – электроны, положительные и отрицательные ионы и газ превращается в плазму. Плазмой принято называть вещество, находящееся в состоянии, когда в веществе кроме нейтральных молекул и атомов имеются заряженные частицы – электроны и ионы, проводящие электрический ток. Основные этапы перехода газа в плазму: диссоциация (образование атомов и ионизация, возникновение заряженных частиц). Заряженные частицы в разрядном промежутке образуются за счет энергии внешнего источника (самостоятельный разряд).

Дуговой разряд характеризуется высокой плотностью тока в канале разряда (порядка 102 – 106 Асм2), низким катодным падением напряжения (менее 20 В), высокой температурой газовой среды в межэлектродном пространстве (3-5) 103 К и выше.

4.2. Общие сведения о дуговых электрических печах

Рекомендуемые материалы

Электрическая дуговая печь – печь, в которой используется тепловой эффект электрической дуги для плавки металлов и др. материалов. Первые промышленные дуговые печи построены в 1898-1901 П. Эру во Франции и Э. Стассано в Италии. В России первая дуговая печь была установлена в 1910 на Обуховском заводе в Петербурге.

В литейном производстве дуговые печи используют для выплавки стали и чугуна из металлического лома и для перегрева жидкого чугуна, получаемого в вагранках или других первичных плавильных печах, для выплавки ферросплавов и чугуна из руд, а также в химической промышленности – для производства карбида кальция, фосфора и др. продуктов. В дуговых печах можно получать высококачественный металл с низким содержанием фосфора, серы, кислорода и других вредных и нежелательных примесей, получать легированные стали с высоким содержанием легирующих добавок. Дуговые печи лучше других приспособлены для переработки металлического лома. Металлизированные окатыши, заменяющие лом, можно загружать в электропечь непрерывно при помощи автоматических дозирующих устройств.

Классификация дуговых электрических печей.

По роду тока: печи, работающие на переменном токе; печи, работающие на постоянном токе.

По способу нагрева:

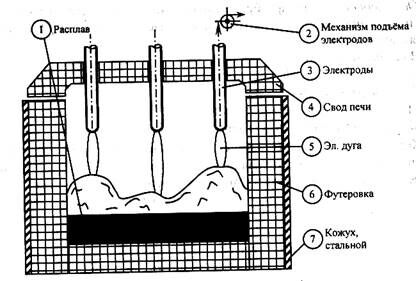

- печи прямого действия, в которых электрическая дуга горит между концами электродов и расплавляемым материалом;

- печи косвенного действия, где электродуговой разряд горит между электродами, расположенными над нагреваемым материалом, и теплообмен между электрической дугой и материалом осуществляется в основном за счет излучения;

- печи с закрытой дугой, в которых дуги горят под слоем твёрдой шихты, окружающей электроды. Шихта нагревается теплом, выделяющемся в дуге, а также джоулевым теплом, образующимся при прохождении тока через шихту.

Шихтовые материалы. Основной составляющей шихты является стальной лом. Лом не должен содержать цветных металлов и должен иметь минимальное количество никеля и меди; желательно, чтобы содержание фосфора в ломе не превышало 0,05%, при более высоком содержании фосфора продолжительность плавки возрастает. Лом не должен быть сильно окисленным (ржавым), так как с ржавчиной (гидратом окиси железа) вносится в металл много водорода. Лом должен быть тяжеловесным, чтобы обеспечивалась загрузка шихты в один прием (одной бадьей). При легковесном ломе после частичного расплавления первой порции шихты приходится вновь открывать печь и подсаживать шихту, что увеличивает продолжительность плавки.

В последнее время расширяется применение металлизованных окатышей и губчатого железа – продуктов прямого восстановления обогащенных железных руд. Они содержат 85-93% Fe, основными примесями являются окислы железа, SiO2 и Al2O3. Отличительная особенность этого сырья – наличие углерода от 0,2-0,5 до 2% и очень низкое содержание серы, фосфора, никеля, меди и других примесей. Это позволяет выплавлять сталь, отличающуюся повышенной чистотой от примесей.

Переплав отходов легированных сталей позволяет экономить дорогие ферросплавы. Эти отходы сортируют по химическому составу и используют при выплавке сталей, содержащих те же легирующие элементы, что и отходы.

Для повышения содержания углерода в шихте используют чугун, кокс и электродный бой. В качестве шлакообразующих в основных печах применяют известь, известняк, плавиковый шпат, боксит, шамотный бой; в кислых печах – кварцевый песок, шамотный бой, известь. В качестве окислителей используют железную руду, прокатную окалину, агломерат, железные окатыши, газообразный кислород. В элекросталеплавильном производстве для легирования и раскисления применяются практически все известные ферросплавы и легирующие.

4.3. Дуговые печи переменного тока

4.3.1. Конструкция дуговых сталеплавильных печей прямого действия

Дуговые сталеплавильные печи (ДСП) прямого действия предназначены для выплавки стали в слитки для последующего передела в прокатных цехах, а также для получения фасонного литья, металлургического сырья, химических продуктов. Промышленностью освоен выпуск дуговых печей вместимостью 0,5; 1,5; 3; 6; 12; 25; 50; 100 и 200 т.

Печи состоят из следующих основных частей:

- каркаса;

- механизма наклона;

- футеровки;

- свода, механизма перемещения свода;

- электродов;

- электрододержателей и механизма перемещения электрододержателей;

- установки электромагнитного перемешивания металла в ванне;

- системы водяного охлаждения, гидравлического привода механизмов, электрооборудования.

Каркас. Все нагрузки от футеровки и жидкого металла, а в некоторых конструкциях и от механизмов наклона печи и подъема свода воспринимаются каркасом печи. Каркас может быть цилиндрической или конической формы, слегка расширяющийся кверху. Каркас сваривают из листовой низкоуглеродистой стали и усиливают ребрами жесткости. Толщина стенки каркаса зависит от вместимости печи. Днище каркаса может быть плоским, коническим или сферическим. В каркасе вырезают отверстия для загрузочного окна и металлической летки. На больших печах боковые стены каркаса имеют водяное охлаждение. В ряде случаев каркас печи выше уровня жидкого металла представляет собой отдельные водоохлаждаемые панели, соединенные между собой болтами.

На поверхности панели, обращенной в рабочее пространство печи, имеются ребра и иглы, на которые нанесен тонкий слой огнеупорной масссы. В подобных печах потери энергии через стены выше, чем у печей без охлаждения стен, но удельный расход энергии на тонну выплавленного металла меньше, так как время плавки значительно сокращается. Кроме того, сокращаются простои печи, связанные с ремонтом футеровки стен.

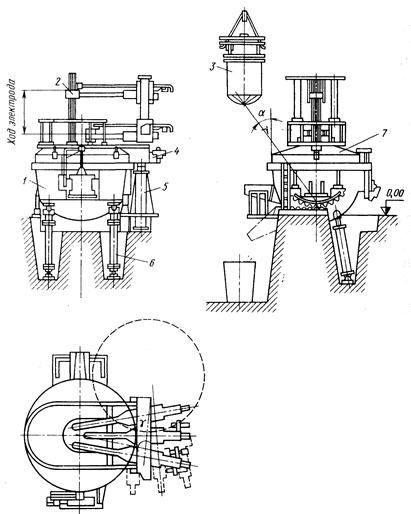

Механизм наклона. Для слива металла печь наклоняют на 40 – 45° в сторону сливного носка, а для скачивания шлака на 10 – 15° в сторону рабочего окна. Печь наклоняют с определенной скоростью механизмом с электромеханическим или гидравлическим приводом, находящимся сбоку

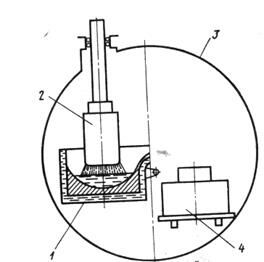

от нее или под ней. Механизм наклона печи вместимостью 0,5; 1,5 и 3 т состоит из двух гидравлических цилиндров, размещенных под печью (рис. 4.1).

К каркасу печи на болтах присоединены два литых сегмента, установленные на литые плиты. На плитах и сегментах выполнены зубцы, надежно фиксирующие печь в определенном положении. Печь наклоняют при перемещении штока цилиндров, которые шарнирно соединены с фундаментом и каркасом.

Футеровка. Подина состоит из нескольких слоев. Первый слой, соприкасающийся с жидким металлом и шлаком – набивной из огнеупорного порошка. При кислом процессе используют набивку из кварцевого песка, при основном - набивку из магнезитового порошка. Второй слой подины при кислом процессе выполняют из динаса, а при основном – из магнезита. Последующие слои состоят из шамота, диатомита и асбеста.

Стены печей – многослойные. Первый слой в зависимости от процесса выкладывают из динасового или магнезитового кирпича, второй – из шамотного кирпича, третий – из диатомитового порошка, который, выполняя роль теплоизоляции, одновременно компенсирует расширение огнеупоров при их нагреве и тем самым предохраняет каркас от разрушения. Вместо огнеупорных кирпичей иногда применяют набивные блоки, изготовленные из кварцевого песка или магнезитового порошка. У сверхмощных сталеплавильных печей стены из огнеупоров заменяют водоохлаждаемыми панелями.

Свод. Известны печи с водоохлаждаемым сводом, в котором футеровка отсутствует полностью или сохраняется только в центральной части свода, где расположены электроды. Своды изготовляют с помощью специального шаблона из высокоглиноземистого или электродинасового нормального и фасонного кирпича.

Механизм перемещения свода. При загрузке печей применяют специальные механизмы для подъема и поворота свода. Наиболее широко используют метод загрузки сверху. При загрузке шихты свод вместе с электродами поднимают и поворачивают на 80–100°. Открытую печь загружают с помощью специальных загрузочных корзин. По окончании загрузки свод возвращают в исходное положение. После этого может быть начат рабочий цикл. У некоторых печей свод после подъема остается в приподнятом положении, а печь выкатывают из-под свода на позицию загрузки. По окончании загрузки печь устанавливают в первоначальное положение, а свод опускают. Механизированная загрузка шихты позволяет повысить производительность печи и сэкономить электроэнергию.

|

| |

| Рис. 4.1. Конструкция дуговой сталеплавильной печи | |

Электроды. Электроды в дуговых печах служат для ввода электроэнергии внутрь рабочего пространства печи, для расплавления шихты и получения необходимых материалов. Применяются угольные или графитированные электроды. Угольные электроды изготовляют из антрацита и кокса, а графитированные – из искусственного графита в специальных электрических печах. В современных печах в подавляющем большинстве применяются графитированные электроды. Иногда применяемые графитоугольные электроды диаметром 100–1200 мм изготовляют из антрацита, термоантрацита (прокаленного антрацита), нефтяного кокса, каменноугольного пека и смолы в специальных печах путем обжига заготовок без доступа кислорода при температуре до 1600 К. Угольные электроды по сравнению с графитированными имеют меньшую механическую прочность и большее удельное сопротивление. Поэтому угольные электроды обычно применяют лишь на малых печах вместимостью до 3 т.

Таблица 4.1

| Электроды | |||||||||

| Параметр | графитированные | угольные | другие | ||||||

| Диаметр, мм2 | 150 | 300 | 400 | 500 | 600 | 700 | 150 | 300 | 600 |

| Плотность тока, не более, А/см2 | 26 | 19 | 16 | 15 | 10-15 | 10-13 | 12 | 10 | 30 |

В дуговых печах применяются непрерывно наращиваемые электроды. Они имеют круглое сечение и обработанные торцы, в которых по оси имеются отверстия с резьбой. В отверстия ввинчены до половины своей длины ниппели, выполненные из материала электрода. На выступающую из торца электрода половину ниппеля навинчен следующий электрод и т. д. Таким способом изготовляется электродная свеча, состоящая из нескольких электродов. Электроды имеют длину 1000 – 1800 мм. Управление перемещением электродов в процессе плавки производится в автоматическом режиме с помощью электрогидравлического регулятора.

Электродержатели (ЭД). Электроды крепятся в специальных ЭД, которые предназначены для удержания электродов и подвода к ним тока. Каждый ЭД закреплен на стойке, которая может перемещаться в вертикальном направлении. ЭД связаны с механизмом перемещения электродов. Ток подводится к ЭД с помощью пакета медных шин или водоохлаждаемых труб.

Установки электромагнитного перемешивания металла позволяют ускорить выведение вредных газов и компонентов из расплава, выровнить химический состав расплава. Жидкий металл в ванне приводится в движение с помощью электромагнитных устройств переменного тока с перемежающимся магнитным полем при частотах 0,4–1,0 Гц. Промышленные установки электромагнитного перемешивания состоят из трех компонентов: индуктора, источника питания и системы охлаждения.

Индукторы электромагнитного перемешивания выполняют в виде цилиндрических или плоских конструкций. В первом случае индукторы располагаются на боковой поверхности корпуса, во втором – под донной поверхностью. Мощность индукторов составляет 0,5-0,6 кВт, напряжение фазы 115-180 В, коэффициент мощности 0,5-0,6. В качестве источников питания индукторов используют электромагнитные преобразовательные агрегаты и тиристорные преобразователи частоты. Охлаждение статора производится водой, если он изготовлен из медной трубки, или воздухом, по специальным каналам внутри обмотки. Стоимость установки электромагнитного перемешивания металла составляет 30–100% стоимости печи, а расход энергии в ней на 1 т выплавленной стали 3–5% от полного расхода энергии.

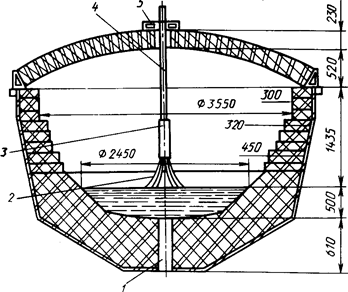

Электрооборудование состоит из печного трансформатора, дросселей, коммутационно-защитной аппаратуры. На рис. 4.2 показана конструкция дуговых печей вместимостью 0,5; 1,5 и 3 т.

4.3.2. Технологии плавки стали в ДСП

Технология плавки стали в ДСП зависит от используемых шихтовых материалов, емкости печи, необходимого качества стали. Ниже рассмотрены некоторые технологии.

1. Плавка в основной печи на углеродистой шихте. Данная технология применяется на печах малой и средней (£40 т) емкости при выплавке качественных легированных сталей. Плавка состоит из следующих периодов: заправка печи; загрузка шихты; плавление; окислительный период; восстановительный период; выпуск стали.

Заправка печи. Заправка – это исправление изношенных и поврежденных участков футеровки пода. После выпуска очередной плавки с подины удаляют остатки металла и шлака. На поврежденные подины и откосы забрасывают магнезитовый порошок. Длительность заправки 10-15 мин.

|

|

| Рис. 4.2. Дуговая печь типа ДСП вместимостью 0,5; 1,5; 3 т: 1 – каркас; 2- электрододержатель; 3 – корзина; 4 – траверса; 5 – механизм подъема и поворота свода; 6 - гидравлический цилиндр; 7 - свод |

Загрузка шихты.

При выплавке стали в печах малой и средней емкости шихта на 90-100% состоит из стального лома. Для повышения содержания углерода в шихту вводят чугун (<10%), а также электродный бой или кокс. Чтобы совместить удаление части фосфора при плавлении шихты в завалку рекомендуется давать 2-3% извести. Загрузку ведут бадьями или корзинами. Необходима плотная укладка шихты, это улучшает ее проводимость, обеспечивает устойчивое горение дуги, ускоряет плавление. Для уменьшения угара кокс и электродный бой кладут под слой крупного лома.

Плавление. После окончания завалки электроды опускают почти до касания с шихтой и включают ток. Под действием высокой температуры дуги шихта под электродами плавится, жидкий металл стекает вниз, накапливаясь в центральной части подины. Электроды постепенно опускаются, проплавляя в шихте "колодцы" и достигая крайнего нижнего положения. По мере увеличения количества жидкого металла электроды поднимаются. Это достигается при помощи автоматических регуляторов для поддержания определенной длины дуги. Плавление ведут при максимальной мощности трансформатора.

Во время плавления происходит окисление составляющих шихты, формируется шлак, происходит частичное удаление в шлак фосфора и серы. Окисление примесей осуществляется за счет кислорода воздуха, окалины и ржавчины, внесенных металлической шихтой.

Для ускорения плавления иногда применяют газокислородные горелки, вводимые в рабочее пространство через под или стенки печи, позволяющие вводить в жидкий металл кислород. При расходе кислорода 4-6 м2/т длительность плавления сокращается на 10-20 мин.

Продолжительность периода плавки определяется мощностью трансформатора и составляет от 1,1 до 3,0 ч. Расход электроэнергии за время плавления составляет 400-480 кВтч/т.

Окислительный период. Задачи окислительного периода: уменьшить содержание в металле фосфора до 0,01-0,015%; водорода и азота; нагреть металл до температуры близкой к температуре выпуска.

Кроме того, за время периода окисляют углерод до нижнего предела его содержания в выплавляемой стали. За счет кипения (выделения пузырьков СО при окислении углерода) происходит дегазация металла и его перемешивание, что ускоряет процессы дефосфорации и нагрева. Окисление примесей ведут, используя либо железную руду (окалину, агломерат), либо газообразный кислород. За все время плавления и окислительного периода в шлак удаляется до 30-40% серы, содержащейся в шихте. При кипении вместе с пузырь ками СО из металла удаляются водород и азот. Этот процесс имеет большое значение для повышения качества стали, поскольку в электропечи в зоне электрических дуг идет интенсивное насыщение металла азотом и водородом. В связи с этим сталь обычно содержит азота больше, чем мартеновская и кислородно-конвертерная сталь.

Окислительный период заканчивается тогда, когда углерод окисля-ется до нижнего предела его содержания в выплавляемой марке стали, а содержание фосфора снижено до 0,01-0,015%. Период заканчивают сли-вом окислительного шлака. Полное скачивание окислительного шлака необходимо, чтобы содержащийся в нем фосфор не перешел обратно в металл во время восстановительного периода.

Восстановительный период. Задачи восстановительного периода: раскисление металла и удаление серы; доведение химического состава стали до заданного; корректировка температуры; введение в металл нужных легирующих компонентов.

Раскисление металла проводится с целью получения необходимых свойств стали, уменьшения содержания окислов железа в шлаке, получения стали с пониженным содержанием неметаллических включений. В восстановительный период в печь вводят в определенной последовательности ферромарганец, ферросилиций, известь, плавиковый шпат и шамотный бой и др.

Для улучшения перемешивания шлака и металла и интенсификации медленно идущих процессов перехода в шлак серы, кислорода и немета-ллических включений в восстановительный период рекомендуется применять электромагнитное перемешивание, особенно на большегрузных печах, где удельная поверхность контакта металл-шлак значительно меньше, чем в печах малой емкости.

Длительность восстановительного периода составляет 40-100 мин. За 10-20 мин. до выпуска проводят корректировку содержания кремния в металле, вводя в печь кусковой ферросилиций. Для конечного раскисления за 2-3 мин. до выпуска в металл присаживают 0,4-1,0 кг алюминия на 1 т стали. Выпуск стали из печи в ковш производят совместно со шлаком. Интенсивное перемешивание металла со шлаком в ковше обеспечивает дополнительное рафинирование – из металла в белый шлак переходит сера и неметаллические включения.

При выплавке легированных сталей в дуговых печах в конце периода расплавления в сталь вводят легирующие добавки. Хром и марганец вводят в металл после слива окислительного шлака в начале

восстановительного периода, никель в завалку, а молибден в конце плавления или в начале окислительного периода. Вольфрам обычного вводят в начале восстановительного периода, не позднее, чем за 30 минут до выпуска. Легирование стали феррованадием производят за 15-35 мин. до выпуска, ферросилицием – за 10-20 мин. до выпуска. Ферротитан вводят в печь за 5-15 мин. до выпуска, либо в ковш. Алюминий вводят за 2-3 мин. до выпуска в ковш. После легирования металл выливается в ковш для разливки стали.

Длительность плавки. Плавка в крупных печах длится 4–6 ч: из них 1,5–2,5 ч длится расплавление и 2–4 ч - окисление и рафинирование металла. Режимы работы печи и стадии технологического процесса могут быть различными в зависимости от вида скрапа, шихты, состава футеровки, применения легирующих компонентов.

2. Выплавка стали методом переплава. На металлургическом заводе отходы легированной стали разливаемой в изложницы, достигают 25-40%. По мере накопления отходов выплавляют сталь методом переплава. Плавку ведут без окисления или с непродолжительной продувкой кислородом, что позволяет сохранить значительную часть содержащихся в отходах ценных легирующих элементов.

При плавке без окисления углерод и фосфор не окисляются, поэтому содержание фосфора в шихте не должно быть выше его допустимых пределов в готовой стали, а содержание углерода на 0,05–0,1% ниже, чем в готовой стали. В шихту помимо легированных отходов вводят мягкое железо – шихтовую заготовку с низким содержанием углерода и фосфора и, при необходимости, феррохром и ферровольфрам.

Загрузку и плавление шихты производят как при обычной плавке; в период плавления загружают 1-1,5% извести или известняка. После расплавления шлак, как правило, не скачивают, сразу приступая к проведению восстановительного периода. При этом раскисление, десульфурацию и легирование металла производят обычным способом. При диффузионном раскислении из шлака восстанавливается хром, вольфрам и ванадий. Если после расплавления шлак получился густым из-за высокого содержания окиси магния, его скачивают и наводят новый.

При выплавке стали методом переплава сокращается расход ферросплавов, на 10-30% возрастает производительность печи, на 10-20% сокращается расход электроэнергии и электродов.

3. Выплавка высококачественных сталей по упрощенной технологии с последующим внепечным рафинированием стали. Используются следующие технологии:

- плавка с рафинированием металла в ковше печным шлаком;

- плавка с рафинированием в ковше синтетическим шлаком;

- технология с продувкой в ковше порошкообразными реагентами;

- плавка с рафинированием и доводкой металла вне печи.

Общим для всех разновидностей второго направления технологии является стремление использовать крупные печи в основном для расплавления шихты, нагрева металла и проведения окислительных процессов – дефосфорации и обезуглероживания; иногда в печи проводят также легирование и формирование требуемого перед выпуском состава шлака.

4. Плавка с использованием металлизованных окатышей. Основу окатышей (губки) составляет железо с содержанием углерода от 0,2–0,5 до 2%, они содержат также некоторое количество невосстановленных окислов железа и пустую породу (в основном SiO2 и Al2O3), количество которой должно быть не более 3–7% от массы окатышей. Отличительная особенность этого сырья – малое содержание серы, фосфора, меди, никеля, хрома и других примесей, обычно содержащихся в стальном ломе. Это облегчает и упрощает процесс выплавки и получение стали высокого качества и степени чистоты (суммарное содержание примесей в стали получается в несколько раз меньше, чем при выплавке из стального лома).

Если содержание металлизованных окатышей в шихте не превышает 25–30% от её массы, то технология электроплавки существенно не отли-чается от обычной. Переработка шихты, основу которой составляют ме-таллизованные окатыши требует применения специфической технологии. Особенностями этой технологии являются:

- непрерывная загрузка окатышей со скоростью, пропорциональной подводимой в печь электрической мощности, причем загрузка должна на-чинаться после сформирования в печи ванны жидкого металла;

- совмещение периода плавления с окислительным (обезуглероживанием);

- упрощение технологии плавки в связи с малым содержанием в ших-те вредных примесей – серы и фосфора.

Степень металлизации окатышей должна находиться в определенных пределах, обеспечивающих кипение ванны в процессе их загрузки и плавления. Оптимальной содержание окатышей в шихте составляет 60–70% от её массы, при большем их содержании возрастает длительность расплав-ления и плавки в целом.

Плавку начинают с загрузки стального лома, который в количестве 30–40% от массы металлической шихты заваливают в печь одной порцией. Далее подают напряжение и после расплавления лома в сформировавшуюся жидкую ванну начинают непрерывную загрузку окатышей; обычно их загружают в зону электрических дуг с помощью автоматизированной системы через отверстие в своде печи. Скорость подачи окатышей согласуют с подводимой в печь электрической мощностью так, чтобы температура ванны была на 30–40 °С выше температуры плавления металла.

Период загрузки и расплавления совмещают с окислительным, т.е. проводят его так, чтобы обеспечить непрерывное окисление углерода (кипение ванны). При этом благодаря перемешиванию ускоряется плавление окатышей, обеспечиваются дегазация ванны и получение в конце периоде заданного содержания углерод в металле.

По ходу плавления в печь загружают известь для ошлакования кислой пустой породы окатышей. Основность шлака в связи с низким содержанием в окатышах серы и фосфора может быть меньшей, чем при плавке на шихте из стального лома и составлять 1,5–2,0. В конце периода плавления необходимо получить требуемое в выплавляемой стали содержание углерода; при недостатке углерода прибегают к вдуванию в ванну карбюризаторов, избыточный углерод окисляют путем кратковременной продувки кислородом.

После окончания плавления применяют различные варианты ведения заключительной части плавки. Один их них – нагрев металла до требуемой температуры и выпуск в ковш, где производят внепечную доводку стали и рафинирование; другой – проведение в печи кратковременной доводки, в течение которой проводят нагрев, раскисление и легирование.

5. Выплавка стали в кислых дуговых печах. Электрические печи с кислой футеровкой обычно используют в литейных цехах при выплавке стали для фасонного литья. Преимуществом кислых печей по сравнению с основными является более высокая стойкость футеровки, наряду с этим стоимость кислых огнеупоров примерно в 2,5 раза ниже стоимости основных. При плавке стали для фасонного литья восстановительный период обычно отсутствует, длительность плавки меньше, чем в основной той же емкости. По этой причине, а также в связи с меньшей теплопроводностью кислой футеровки, более низким является и расход электроэнергии. Основным недостатком кислых печей является то, что во время плавки из металла не удаляется сера и фосфор.

Удаление газов. Во время плавки из электропечи выделяется боль-шое количество запыленных газов. Температура газов составляет 900–

1400 °С, содержание пыли в период продувки ванны кислородом доходит до 100 г/м3 газа. Количество газов, выделяющихся, например, из печи, емкостью 100 т в период продувки кислородом, достигает 9–10 тыс. м3/ч. Для создания нормальных условий работы в сталеплавильном цехе необходимы улавливание и очистка отходящих газов.

В старых цехах с печами малой емкости применяются отсасывающие зонты, установленные над сводом. Однако они громоздки, не обеспечивают полное сгорание газов. В настоящее время газы отводят через отверстие в своде с последующей очисткой от пыли. Наибольшее распространение получила мокрая газоочистка с использованием труб Вентури.

Технические характеристики ДСП переменного тока прямого действия приведены в табл. 4.2.

Таблица 4.2

| Тип печи | Ном. мощность транс-ра кВ А | Напряжение первич. обмотки, кВ | Пределы изменения U2 | Ток вторичной обмотки, кА | Уд. расход ЭЭ, кВт/т |

| ДС-0,5 | 400 | 6; 10 | 213–110 | 1,085 | 650 |

| ДСП-0,5ИЗ | 630 | 6; 10 | 216–98 | нд | 560 |

| ДСП-1,5 | 1000 | 6; 10 | 225–118 | 2,57 | 550 |

| ДСП-1,5ИЗ | 1250 | 6; 10 | 225–103 | нд | 480 |

| ДСП-3 | 1800 | 6; 10 | 242–122,5 | 2,25 | 525 |

| ДСП-6И3 | 2000 | 6; 10 | 243-116 | нд | 465 |

| ДСП-6 | 2800 | 6; 10 | 257–197,5 | 6,3 | нд |

| ДСП-12 | 5000 | 6; 10 | 278–202 | 10,4 | 500 |

| ДСП-12Н3 | 8000 | 6; 10 | 318-120 | нд | 435 |

| ЖДСП-20 | 9000 | 6; 10 | 318–116 | 16,35 | 470 |

| ДСП-25 | 16000 | 6; 10 | 384–148 | 24–10 | нд |

| ДСП-25Н2 | 15000 | 35 | 370-128 | нд | 430 |

| ДСП-40 | 15000 | 35 | 386-126 | 23,5 | нд |

| ДСП-50Н2 | 20000 | 35 | 407-144 | нд | 415 |

| ДСП-50 | 20000-29150 | 35 | 486-152 | 27,7-34,6 | 460-440 |

| ДСП-80 | 32000 | 35 | 478—161 | 38,8 | 420 |

| ДСП-100 | 45000 | 35 | 591,5-164,1 | 43,9 | нд |

| ДСП-200 | 45000 | 35 | нд | нд | 400 |

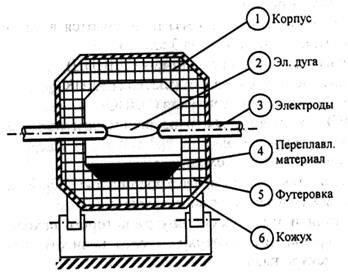

4.3.3. Дуговые печи косвенного действия

Дуговая печь косвенного действия предназначена для переплава цветных металлов и их сплавов, а также для выплавки некоторых сортов чугуна и никеля. Ее основное преимущество – небольшой угар металла, так как электродуговой разряд не соприкасается непосредственно с переплавляемым материалом. Однофазная дуговая печь косвенного действия (рис. 4.3) представляет собой горизонтально расположенную ванну, футерованную изнутри огнеупором. В противоположных боковых стенках установлены графитированные электроды, перемещаемые по мере обгорания механизмами подачи. Переплавляемый материал загружают на дно ванны через отверстие в боковой поверхности корпуса. На электроды подается напряжение, затем они сводятся до соприкосновения и возникновения тока в цепи и затем разводятся, что приводит к возникновению электрической дуги. Вследствие поглощения выделяемой дугой энергии происходит нагрев и расплавление металла. После расплавления металла печь наклоняется механизмом наклона и из нее сливается расплав. Регулирование мощности печи производится путем изменения тока и длины дуги.

К электрооборудованию дуговых печей относятся: печной трансформатор, регулировочный реактор и электропривод механизма подачи электродов. Ток к электродам подводится гибкими кабелями от печного трансформатора. Регулирование расстояния между электродами осуществляют с помощью электропривода, управляемого персоналом дистанционно, или автоматическим регулятором режима. Дуговые печи косвенного действия производят емкостью 0,25 и 0,5 т. Они снабжены трансформаторами мощностью 175-250 и 250-400 кВ∙А.

Режим работы дуговой печи зависит от режима процесса плавки. При расплавлении металлического лома печь работает на максимальной мощности. При доводке жидкого металла до требуемого химического состава мощность печи сравнительно невелика.

Режим печи регулируется либо изменением напряжения на электродах, либо изменением длины дуги, т. е. силу тока. Для изменения подводимого к печи напряжения трансформатор снабжается устройством регулирования напряжения, для чего на первичной обмотке предусматриваются одно основное и несколько дополнительных ответвлений (для малых печей предусматривают 2-4 ступени регулирования напряжения; для крупных печей – до 25 ступеней). Изменение длины дуги осуществляют опусканием или подниманием электродов с помощью автоматической системы. Печь подключают к трехфазной сети промышленной частоты напряжением 6 – 35 кВ. С целью уменьшения потерь электроэнергии печные трансформаторы устанавливают на минимальном расстоянии от печи.

В цепь высокого напряжения включают реактор (дроссель), который ограничивает силу тока при коротком замыкании электродов на металл.

|

|

|

|

| Рис. 4.3. Схема дуговой печи косвенного действия |

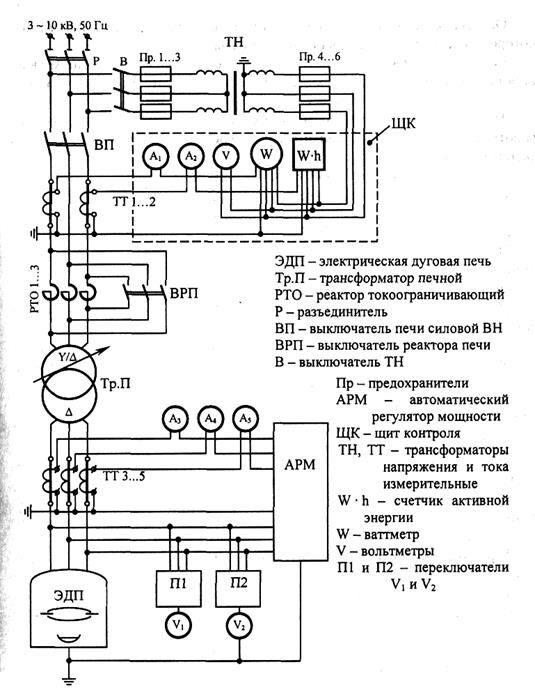

4.3.4. Электрооборудование ДСП

К основному электрооборудование ДСП относят:

- печь с электродами и ванной;

- понизительный трансформатор;

- дроссели;

- короткую сеть;

- коммутационную, измерительную и защитную аппаратуру.

Принципиальная электрическая схема показана на рис. 4.4. Первичная цепь печи состоит из последовательно соединенных проводов и аппаратов высокого напряжения, дросселя и первичной обмотки трансформатора. Вторичная цепь состоит из последовательно соединенных вторичной обмотки трансформатора, токопроводов короткой сети, соединяющих вторичные выводы трансформатора с электродами печи; электродов и электрических дуг.

Электроснабжение трансформаторов печной подстанции производится от сети 6(10)-35 кВ, а для мощных подстанций - 110 кВ. Цепи измерения и защиты подключены к трансформаторам тока и напряжения.

Для поддержания оптимального режима печи устанавливаются автоматические регуляторы мощности печи. Такие регуляторы воздействуют на механизм передвижения электродов, изменяют длину дуги и поддерживают заданное значение мощности дуговой печи. Для повышения точности регулирования созданы автоматизированные системы управления ДСП.

Печные трансформаторы для печей небольшой и средней мощности выполняют трехфазными. Для печей большой мощности применяются группы однофазных трансформаторов, которые позволяют получить повышенный коэффициент мощности за счет более рациональной конструкции короткой сети и независимого регулирования мощности и напряжения каждой фазы. Печные трансформаторы имеют следующие особенности:

- высокое значение номинального тока на стороне низкого напряжения (до десятков и сотен килоампер);

- большой коэффициент трансформации;

- число ступеней и диапазон регулирования напряжения гораздо больше, чем у силовых трансформаторов (напряжение регулируется примерно на 500%);

- трансформаторы обладают высокой стойкостью против эксплуатационных коротких замыканий с кратностью тока (2,5–3)IН, имеют высокую механическую прочность.

Мощные печные трансформаторы имеют принудительное охлаждение с искусственной циркуляцией масла через теплообменник, снабжены устройствами РПН, производящими до 160 переключений в сутки.

Обмотки трехфазных трансформаторов соединяются по схеме «треугольник-треугольник» с возможностью переключения по схеме «треугольник – звезда», что позволяет переводить печь с линейного напряжения на фазное.

Регулирование напряжения на электродах печи и ее электрических характеристик осуществляется с помощью устройства ПБВ или РПН. Переключение без возбуждения применяется на печных трансформаторах малой и средней мощности. В трансформаторах большой мощности переключение осуществляется под нагрузкой, для чего трансформатор снабжается автоматическим регулятором напряжения.

Дроссель, или реактор служит для ограничения бросков тока при эксплуатационных коротких замыканиях и стабилизации горения дуг за счет создания падающей характеристики цепи питания. У работающих непрерывно дуговых печей режим работы дросселя прерывистый, условия его работы тяжелые, поэтому он должен удовлетворять повышенным требованиям термической и механической прочности. Дроссель включается между сетью и линейными зажимами обмотки высокого напряжения трансформатора или в «фазу» – последовательно с данной обмоткой. Чаще всего дроссель располагают в общем кожухе с печным трансформатором.

Короткой сетью называют токопровод от выводов вторичной стороны трансформаторов до электродов дуговой печи. Короткая сеть состоит из участков жестко закрепленных шинопроводов и гибких проводов, соединяющих концы шинопроводов с электродами. Токопроводы короткой сети пропускают очень большие токи (до 100 кА и выше), имеют большое сечение и выполнены в виде пакетов медных лент, медных шин или водоохлаждаемых труб.

Несмотря на небольшую длину короткой сети, ее активное и особенно индуктивное сопротивление является определяющей составляющей общего сопротивления участков печной установки. Они оказывают существенное влияние на энергетические показатели работы печи: мощность, коэффициент мощности, КПД и т. д.

|

|

| Рис. 4.4. Принципиальная электрическая схема электроснабжения и контроля ДСП |

4.3.5. Режимы работы дуговых сталеплавильных печей

ДСП относятся ко второй категории по надежности электроснабжения. Печи условно разделяются на три группы:

- печи малой емкости (0,5–6т) с трансформаторами мощностью 1–3  , подключаемыми к шинам 6–10 кВ заводских подстанций;

, подключаемыми к шинам 6–10 кВ заводских подстанций;

- печи средней емкости (10–50 т) с трансформаторами мощностью 3–15  и напряжением первичной обмотки 6–10 кВ;

и напряжением первичной обмотки 6–10 кВ;

- печи большой емкости (80, 100 и 200 г) с трансформаторами мощностью 25—125  на напряжения 35, 110, 220 кВ.

на напряжения 35, 110, 220 кВ.

В мировой практике наблюдается тенденция увеличения емкости печей до 300–400 т с увеличением мощности печных трансформаторов до 150  . Печи малой емкости применяются в основном в машиностроении, например в литейных цехах, и служат для производства фасонного литья.

. Печи малой емкости применяются в основном в машиностроении, например в литейных цехах, и служат для производства фасонного литья.

В ДСП металлургических заводов выплавляются стали широкого сортамента: от углеродистых до высоколегированных и специальных сплавов. Углеродистые и низколегированные стали выплавляются, в основном, в печах большой емкости, высоколегированные стали – в печах средней и малой емкости.

Печи работают непрерывно. Длительные отключения печи происхо-дят только при ее ремонтах. Число же кратковременных отключений в процессе одной плавки достигает несколько десятков.

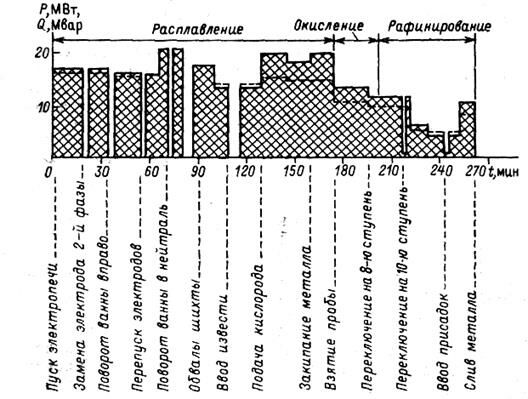

Нагрузка ДСП непрерывно-циклическая. Цикличность работы характеризуется чередованием плавок с остановками печи для слива металла, заправки печи и завалки шихты. Для плавки стали характерны три последовательно проходящих периода: расплавление, окисление, восстановление (рафинирование). Наибольшую мощность ДСП потребляет в период плавления шихты, который по времени длится от 1/3 до 2/3 времени плавки.

На рис. 4.5 показан график изменения средней мощности ДСП-100 с трансформаторами мощностью 25  за один технологический цикл плавки продолжительностью 4,5 ч. На графике видно несколько отключений агрегата на 10-20 мин. и указаны причины отключений. Технологические отключения на время от 1 до 10 мин не показаны (их число значительно больше и они увеличивают переменный характер нагрузки. На графике показаны усредненные нагрузки. В действительности нагрузка имеет неустойчивый резкопеременный характер, неравномерный по фазам.

за один технологический цикл плавки продолжительностью 4,5 ч. На графике видно несколько отключений агрегата на 10-20 мин. и указаны причины отключений. Технологические отключения на время от 1 до 10 мин не показаны (их число значительно больше и они увеличивают переменный характер нагрузки. На графике показаны усредненные нагрузки. В действительности нагрузка имеет неустойчивый резкопеременный характер, неравномерный по фазам.

ДСП являются причиной возникновения колебаний напряжения, несимметрии токов и напряжений и несинусоидальности напряжения.

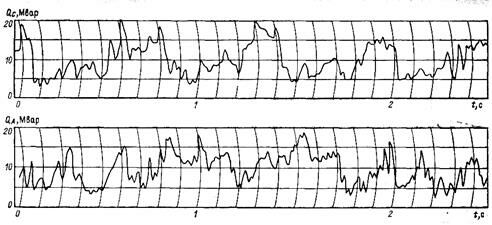

Колебания напряжения вызываются колебаниями нагрузки, которые очень значительны, особенно в период расплавления шихты. На рис 4.6 представлены осциллограммы активной и реактивной мощности в фазах питающей сети при работе ДСП с трансформатором мощностью 63  в период расплавления. Как видно из осциллограмм, изменение нагрузки печи происходит с частотой 1–12 Гц и носит характер нерегулярных колебаний, связанных с неустойчивым горением дуг. В соответствии с особенностями характеристик ДСП колебания реактивной мощности значительно превышают колебания активной мощности. Особенно значительны колебания нагрузки при эксплуатационных КЗ, например, при погружении электродов в расплавленный металл. Значения колебаний могут достигать (1,5 – 2)Iн – для печей большой емкости и (2,5-3,5)Iн – для печей малой и средней емкости.

в период расплавления. Как видно из осциллограмм, изменение нагрузки печи происходит с частотой 1–12 Гц и носит характер нерегулярных колебаний, связанных с неустойчивым горением дуг. В соответствии с особенностями характеристик ДСП колебания реактивной мощности значительно превышают колебания активной мощности. Особенно значительны колебания нагрузки при эксплуатационных КЗ, например, при погружении электродов в расплавленный металл. Значения колебаний могут достигать (1,5 – 2)Iн – для печей большой емкости и (2,5-3,5)Iн – для печей малой и средней емкости.

|

|

| Рис. 4.5. График изменения средней мощности печи ДСП-100 за один технологический цикл плавки: _________Р; _ _ _Q |

Колебания нагрузки ДСП, особенно колебания реактивной мощности, вызывают значительные колебания напряжения в питающей сети, которые тем больше, чем больше мощность печного трансформатора и меньше мощность короткого замыкания в точке присоединения дуговой печи.

Несимметрия токов и напряжений. По осциллограммам видно, что нагрузка по фазам сети неравномерна. Максимальное различие по фазам А и С составляет: по активной мощности 9 МВт, по реактивной мощности - 8 Мвар (табл. 4.3).

Несинусоидальность токов и напряжений. Дуга и печной транс-форматор имеют нелинейные вольтамперные характеристики. По отношению к внешней сети ДСП является источником высших гармонических составляющих и генерирует в сеть 3, 5, 7, 11 и т.п. гармоники. На рис. 4.7 приведены кривые изменения токов гармоник для ДСП емкостью от 25 до 100т.

Таблица 4.3

| Период времени, с | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1 | 1,6 | 1,7 |

| Фаза С: Р, Мвт | 12 | 10,5 | 10 | 10 | 9,8 | 17 | 8 | 10 | 15 | 16 | 16,5 | 9 |

| Фаза А: Р, Мвт | 10 | 9,8 | 9,8 | 9,8 | 9 | 8 | 10 | 13 | 12 | 11 | 8 | 10 |

| Фаза С: Q, Мвар | 18 | 3 | 5 | 8 | 5 | 19 | 12 | 18 | 5 | 10 | 10 | 10 |

| Фаза А: Q, Мвар | 10 | 7 | 8 | 6 | 4,7 | 14 | 5 | 15 | 12 | 18 | 14 | 7,5 |

|

|

|

|

| б |

| Рис. 4.6 Графики мгновенных значений активной (а) и реактивной (б) мощностей фаз А и С печи ДСП-100 в период расплавления |

|

| Рис. 4.7 |

Автоматизация управления электрическим режимом ДСП. К основным задачам автоматизированного управления процессом плавки в ДСП можно отнести следующие:

- централизованный контроль за ходом технологического процесса с сигнализацией и регистрацией отклонений от заданных параметров;

- контроль за работой оборудования с сигнализацией и регистрацией неисправностей и непредвиденных остановок;

- управление металлургическим процессом;

- управление энергетическим режимом;

- сбор и обработка информации с выдачей необходимой документации.

Задачи управления металлургическим процессом:

- расчет оптимального состава шихты;

- управление загрузкой печи; расчет кислорода, легирующих и шлакообразующих добавок;

- прогнозирование момента окончания технологических периодов.

Задачи управления энергетическим режимом:

- максимальное использование мощности печи;

- минимальные удельные расходы энергоносителей;

- нормальная эксплуатация электрического и другого печного оборудования.

В автоматическом режиме решаются задачи:

- поддержание мощности печи на уровне, определяемом программой;

- регулирование напряжения трансформатора;

- быстрое устранение всех отклонений от нормального режима.

Поставленные задачи решаются с помощью автоматических регуляторов мощности, автоматических регуляторов напряжения трансформаторов.

Недостатки ДСП переменного тока:

1. Высокий угар металла, большой расход графитированных электродов (10-16 кг на 1 т жидкой стали, сложность выплавки низкоуглеродистых сталей из-за науглепроживания стали от электродов.

1. Уровень шума при расплавлении достигает 90 Дцб.

3. Обильное пылевыделение, требующее мощных вентиляционных установок и систем пылегазоочистки.

4. При поломках углеродов происходит быстрое науглевоживание металла, что приводит к браку сталей по химическому составу.

5. Резкопеременный, несимметричный характер электрической нагрузки, что приводит к появлениям больших колебаний и несимметрии напряжения в электрической сети.

6. Печи являются источниками высших гармонических составляющих.

7. Высокий расход электроэнергии.

4.4. Дуговые печи постоянного тока (ДППТ)

Достоинства ДППТ по сравнению с печами переменного напряжения.

1. Возможность проведения всех без исключения металлургических процессов.

2. Резкое снижение угара металла.

3. Улучшение механических свойств стали.

4. Не требуются дополнительные устройства перемешивания металла.

5. Уменьшение расхода электроэнергии на 15-20 %.

6. Уменьшение расхода электродов в 2-5 раз.

7. Уменьшение выбросов пыли и газа в 8-10 раз.

8. Снижение на 20-30 % расхода огнеупорных материалов.

9. Более равномерный график электрической нагрузки.

Конструкция. Дуговая печь постоянного тока имеет один графитированный электрод (катод), расположенный по центру свода, и один охлаждаемый металлический электрод (анод), устанавливаемый в подине печи. Верхняя часть этого электрода соприкасается с расплавленным металлом, а к противоположной части присоединяется токоподвод (рис. 4.8).

Сводовый электрод 3 может вводиться в печь на водоохлаждаемом держателе 4 через экономайзер 5, расположенный в центре свода. Подовый электрод 1 представляет собой систему металлических стержней, расположенных в набивной магнезитовой подине. Верхним концом стержни контактируют с расплавленным металлом в печи, а противоположные концы стержней заделаны в общую охлаждаемую водой или воздухом плиту, к которой присоединен токоподвод. Для нормальной эксплуатации электрода 1 в печи при выпуске оставляют немного жидкого металла, закрывающего электрод при последующей загрузке шихты. Электрическая дуга 2 между электродом 3 и металлом в печи имеет форму спирали, радиус витков которой увеличивается по направлению от электрода 3 к расплавляемому металлу. Взаимодействие тока дуги с собственным магнитным полем приводит к интенсивному вращению столба дуги вокруг центральной оси спирали, так что дуга визуально воспринимается в виде усеченного конуса.

|

|

|

|

| Рис. 4.8. Футеровка дуговой печи постоянного тока |

ДППТ работает практически бесшумно, и только в начале расплавления металла возникает шум, генерируемый электрической дугой в процессе ее возникновения и погасания (подобно разряду молнии при грозе). В печи переменного тока такой разряд происходит дважды в течение каждого периода, когда напряжение перменного тока проходит через ноль, т. е. при частоте тока 50 Гц – 100 раз в секунду. В ДППТ электрическая дуга теоретически горит устойчиво. Дуга гаснет и снова зажигается лишь в моменты начала плавки и слива металла. Узел ввода электрода 3 и дверца рабочего окна хорошо уплотнены, что позволяет полностью ликвидировать подсос воздуха в рабочее пространство печи и неорганизованный выброс продуктов плавки в атмосферу цеха. Конструкция печи допускает работу с контролируемой нейтральной атмосферой. Дополнительные затраты на поддержание в печи нейтральной атмосферы (аргона) целиком компенсируются за счет снижения расхода графитированных электродов, а снижение угара железа и легирующих элементов дает экономию, величина которой зависит от выплавляемых марок стали. Применение контролируемой атмосферы повышает выход годного металла на 3–4% и на 15–20% сокращает расход ферросплавов. Футеровка печи вместимостью 12 т – основная, свод стены и подина выполнены из магнезитохромитового или магнезитового кирпича. Стойкость свода и верхней части стен 180 – 200 плавок, нижней части стен и подины печи вместе с подовым электродом около 2500 плавок, т. е. от одного капитального ремонта печи до другого. Печь имеет следующие эксплуатационные показатели: масса металлозавалки до 14,3 т; время расплавления 1,5 ч; удельный расход электроэнергии на расплавление 490 – 520 кВтч/т; удельный расход электродов – до 1,5 кг на 1 т жидкой стали при работе с обычной и до 0,35 кг при работе с защитной атмосферой. Питание печи осуществляется от тиристорного выпрямителя тока.

Основные элементы печи: каркас, механизм наклона печи, футеровка, механизмы загрузки шихты для печи постоянного тока практически аналогичны узлам печи переменного тока. Принципиальным отличием является электрическое оборудование, и в первую очередь – выпрямитель тока. Основные технические данные отечественных дуговых печей постоянного тока приведены в табл. 4.4.

Таблица 4.4

Основные технические данные ДППТ

Наименование параметра | ДСПТ-1,5/2,5 | ДСПТ-6/6,3 | ДСПТ-12/13,2 |

| Установленная мощность, кВ·А | 2500 | 6300 | 17200 |

| Потребляемая мощность, кВт | 2400 | 4000±500 | 8000 |

| Вместимость печи, т | 1,5 | 6 | 12 |

| Рабочий ток, А | 8000 | 12500 | 14000 |

| Время расплавления, мин. | 45 | 60 | 60 |

| Удельный расход ЭЭ на расплавку твердой завалки, кВтч/т | 600 | 550 | 600 |

| Выпрямленное напряжение, В | 300 | 450 | 660 |

| Диаметр каркаса, мм | 1400 | 3500 | 3785 |

| Ширина рабочего окна, мм | 520 | 750 | 980 |

| Высота рабочего окна, мм | 400 | 500 | 690 |

| Диаметр сводового электрода, мм | 150 | 200 | 250 |

| Диаметр подового электрода, мм | 150 | 300 | 250 |

Примечание. Для всех печей: напряжение питающей сети 6/10 кВ, частота тока 50 Гц, атмосфера печи – аргон или воздух.

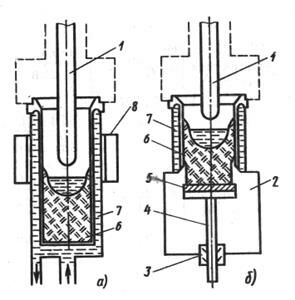

4.5. Вакуумные дуговые печи постоянного тока

Области применения и устройство вакуумных дуговых печей. Для повышения качества металла, полученного в других установках (например, в ДСП), его переплавляют при низком давлении в вакуумных дуговых печах (ВДП), в результате чего в металле уменьшается содержание вредных примесей и растворенных газов. ВДП применяют в основном для выплавки слитков высоко реакционных металлов (титана, ниобия, вольфрама, циркония, тантала, молибдена), а также для переплава специальных высококачественных сталей, в результате чего они не только очищаются, но и приобретают более плотную структуру. Рабочее давление в камере печи может составлять 1,0–0,001 Па в зависимости от требований к получаемому металлу. В современных ВДП получают слитки массой от нескольких сотен килограммов до 50– 60 т.

В качестве материалов электродов в ВДП используются различные продукты металлургического передела. Так, при плавке титана круглые электроды изготовляют прессованием титановой губки. При переплавке вольфрама, молибдена и ниобия электроды изготовляют из штабиков путем стыковой сварки и сборки электродов-пакетов. При переплавке сталей в качестве электродов применяют прокат или специальные штанги, полученные методом непрерывной разливки или ковки. В некоторых установках применяют нерасходуемые электроды, а переплавляемый металл кусками подается в кристаллизатор. Каждый из этих способов, в свою очередь, может быть осуществлен по двум схемам: плавка в глухой кристаллизатор (рис. 4.9 а) и плавка с вытягиванием слитка (рис. 4.9 б).

Основной частью печи является рабочая камера, к которой присоединена вакуумная система. Электрод 1 подвешен к подвижному штоку, проходящему через вакуумное уплотнение, расположенное в верхней части камеры. К нижней части рабочей камеры присоединяется водоох-лаждаемый кристаллизатор 7 с рубашкой водяного охлаждения. К электроду подается отрицательный, а к кристаллизатору положительный полюс источника питания. В печи, работающей по схеме с вытягиваемым слитком (рис. 4.9 б), имеется проходящий через вакуумное уплотнение 3 шток 4 для вытягивания слитка. Металл наплавляется на поддон 5 и по мере роста слитка 6 опускается вниз. Процесс плавки начинается с создания вакуума в камере печи и опускания электрода до крайнего нижнего положения. После короткого замыкания или пробоя межэлектродного промежутка возникает дуга. Под действием выделяющейся теплоты электрод расплавляется и металл небольшими каплями перетекает на слиток.

|

| 1 – электрод; 2 – холодильник; 3 – вакуумное уплотнение штока; 4 – тянущий шток; 5 – поддон; 6 – слиток; 7 – кристаллизатор; 8 – соленоид. |

| Рис. 4.9. Схема ВДП с глухим кристаллизатором (а) и с вытягиванием слитка (б) |

Объем кристаллизатора и размеры электрода согласованы. В конце плавки весь электрод переходит в расплав, а испаряющиеся примеси и газы откачиваются вакуумной системой. Такая печь называется печью с расходуемым электродом, широко применяется в промышленности. В печах с нерасходуемыми электродами есть опасность загрязнения переплавляемого металла материалом электрода.

Основные элементы печи: рабочая камера; шток-электрододержатель; расходуемые электроды; кристаллизатор; поддон; соленоид.

Рабочая камера представляет собой водоохлаждаемую сварную конструкцию цилиндрической формы. В верхней части рабочей камеры установлены подсветы и смотровые окна, позволяющие наблюдать за горением дуги и наплавлением слитка. Для дистанционного наблюдения за ходом процесса к гляделкам пристраиваются специальные перископы, проектирующие изображение рабочей зоны на экран. К нижнему фланцу камеры прикреплен кристаллизатор.

Шток–электрододержатель служит для закрепления и перемещения расходуемого электрода и подвода к нему тока. Он состоит из нескольких коаксиально расположенных труб, наружная медная труба является токоведущей. Внутренние стальные трубы обеспечивают механическую прочность конструкции штока. Между трубами имеются полости для прохода охлаждающей воды. Перемещение штока и расходуемого электрода обеспечивается электрическим или гидравлическим приводом.

Кристаллизатор состоит из внутренней гильзы и наружного стального немагнитного кожуха. Между ними имеется полость для охлаждающей воды. Гильзу изготовляют из материала с хорошей теплопроводностью, не смачивающегося жидким металлом.

Поддон закрывает низ кристаллизатора, входит внутрь или примыкает к торцу его гильзы. Основа поддона – массивный медный диск, снабженный стальной рубашкой водяного охлаждения. Для предотвращения возможного прожога медного диска электрической дугой в начале плавки на него укладывают темплет из переплавляемого металла толщиной 50 мм.

Соленоид устанавливают на боковой поверхности кристаллизатора. Он создает аксиальное с ним магнитное поле. Взаимодействие поля соленоида с током дуги и током, растекающимся в ванне расплавленного металла, приводит к повышению напряжения на дуге, предотвращает переброски дуги на стенку кристаллизатора, стабилизирует дугу. При этом возникает вращение жидкого металла в ванне, что улучшает структуру переплавляемого металла. Питание соленоида производится от полупроводниковых выпрямителей, позволяющих при необходимости производить резкое увеличение и реверсирование тока намагничивания.

Для литья в вакууме существуют специальные ВДП, которые подразделяют на две группы: печи с разливкой при горящей дуге и печи с разливкой после отключения дуги. Конструкция печи показана на рис. 4.10. Печь состоит из тигеля 1, электрода 2, камеры 3, формы 4 для слива расплавленного металла.

|

| 1 - тигель; 2 - электрод; 3 — камера; 4 — форма Рис. 4.10. Схема вакуумной дуговой печи для фасонного литья |

Таблица 4.5

Сравнительные характеристики вагранок, ДСП и индукционных

печей

| Тип плавильного агрегата | Относительная стомость 1 т чугуна | Расход электроэнергии, кВт·ч/т |

| Газавая вагранка | 1,0 | 50-70 |

| Дуговая сталеплавильная печь переменного тока | 2,0 | 600-800 |

| Дуговая сталеплавильная печь постоянного тока | 1,8 | 475-550 |

| Индукционная печь повышенной частоты | 2,0 | 1200-1300 |

| Индукционная печь средней частоты | 1,4 | 500-600 |

4.6. Руднотермические печи

Руднотермические печи (РТП) применяются в металлургии черных металлов и других отраслях для получения ферросплавов – сплавов железа с кремнием, марганцем, хромом, вольфрамом и др. РТП относятся к дуговым печам сопротивления, имеют высокую единичную мощность и относятся ко второй категории по надежности электроснабжения. Нагрев перерабатываемых материалов производиться за счет теплоты, возникающей при протекании тока по электродам, шихте, электрической дуге и расплаляемому материалу. Дуга горит под слоем электропроводной шихты, теплота выделяется в дуговом разряде и преимущественно при прохождении тока через шихту в расплавленных материалах.

Номенклатура продуктов, получаемых в РТП, весьма широка: они могут выпускаться из печи в виде пара, газа, жидкости-расплава или твердого тела, извлекаемого целым слитком. Сырьем для получения ферросплавов служат руды или концентраты. При производстве основных сплавов: ферросилиция, ферромарганца и феррохрома пользуются рудами с большим содержанием металла. Первоначально руду вследствие малого содержания в ней полезного компонента обогащают, получая концентрат с высоким содержанием оксидов основного элемента.

Ферросплавы получают восстановлением оксидов соответствующих металлов, используя восстановители: углерод, кремний и алюминий. Реакции восстановления углеродом требуют подвода большой теплоты.

Значительное место в сфере использования РТП занимает получение электроплавленых огнеупоров, идущих на футеровку. Сырьем здесь являются глинозем, циркон и кварцевый песок. Получаемые методом плавки открытой дугой огнеупоры: корунд и бакор разных марок в печах ОКБ-2130, ДС-0,5 имеют высокую чистоту и плотность. Удельный расход электроэнергии при их получении находится в пределах 1800–2300  на тонну. Здесь перечислены только основные наиболее массовые и энергоемкие производства, тогда как перечень других процессов, осуществляемых в РТП, значительно шире и включает производство графита, сероуглерода и многих других веществ. Общими признаками РТП являются:

на тонну. Здесь перечислены только основные наиболее массовые и энергоемкие производства, тогда как перечень других процессов, осуществляемых в РТП, значительно шире и включает производство графита, сероуглерода и многих других веществ. Общими признаками РТП являются:

- удельное электрическое сопротивление шихты сильно меняется при повышении температуры, в холодном состоянии шихта не электропроводна;

- в расплавленном состоянии шихта представляет собой ионный раствор, проводимость которого также зависит от температуры и вещественного состава. Объем расплава и шихты, участвующих в проведении тока, меняется при изменении температуры. Это определяет возможность параллельного существования проводников разного рода – нелинейного активного сопротивления шихты и расплава и электрической дуги;

- температура преобразования шихты составляет 1200–2200 К, что определяет высокие удельные расходы электроэнергии на выпуск единицы продукции и наличие мощного энергетического хозяйства;

- непрерывный режим работы в течение 1–2 лет;

- электрический режим работы относительно спокоен (в отличие от ДСП): толчки тока и эксплуатационные короткие замыкания отсутствуют.

Разнообразие конструкций РТП вызвано многообразием и сложностью химического состава перерабатываемого сырья, а также большим ассортиментом производимой продукции. Представляется целесообразным выделить пять основных типов процессов и схем печей.

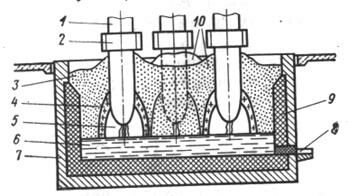

1. Бесшлаковые или малошлаковые (рис. 4.11) предназначены для получения ферросплавов, карбида кальция. В рабочем пространстве трехфазной неподвижной печи находятся электроды 1, удерживаемые электрододержателями 2, погруженными в шихту 3. Дуги горят с торцов электродов на расплав в газовой полости 5, в так называемом «тигле». По мере оплавления стенок «тигля» увеличивается глубина ванны 6 и происходит оседание шихты. Загрузка шихты производится вокруг электродов, где образуются конические уплотнения 10, предотвращающие прорыв газов. Стенки шахты печи 9 и ее подину 7 изготовляют из угольных блоков. Слив металла производят через летку 8, пробиваемую по мере накопления расплава.

|

| Рис. 4.11. Схема печи для бесшлакового и малошлакового процесса |

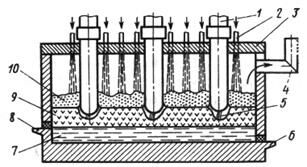

2. Многошлаковые процессы (рис. 4.12) используются для получения фосфора. РТП для этих процессов неподвижные с тремя или шестью электродами круглой или прямоугольной формы с выпуском через раздельные летки металла 6 и шлака 8. На поверхности расплава находится слой шлака. Ток проходит по электродам 1 через дуги 5, шлак 9 и расплав 7. Загрузку шихты 10 производят через устройства 2 в своде 3, герметизирующем рабочее пространство. Образующиеся газы удаляются через вытяжку 4.

|

| Рис. 4.12. Схема печи для многошлакового процесса |

3. Рафинировочные печи имеют подобную структуру рабочего пространства и отличаются периодичностью работы: загрузка – слив при наклоне печи.

4. Блок-процессы – получение электрокорунда, ферровольфрама. Ввиду высокой температуры расплава вылить его из печи не представляется возможным, он застывает на небольшой глубине и по мере подсыпки шихты и ее расплавления дугой происходит наращивание слитка. После заполнения ванну откатывают, остужают и блок извлекают для последующей разделки, дробления, резки алмазными пилами.

5. Выплавка огнеупоров ведется открытой дугой с постепенной подсыпкой шихты. С целью уменьшения науглероживания расплава необходимо выдерживать определенную длину дуги, покрывать боковую поверхность электродов обмазками, предотвращающими их осыпание в расплав и обгорание. Слив расплава производится периодически по мере наполнения печи.

В РТП применяются электроды трех видов, угольные, диаметром до 1200–1400 мм, графитированные диаметром до 800 мм и самоспекающиеся диаметром до 2000 мм или прямоугольные размером 3200х850 мм. Самоспекающиеся электроды представляют собой круглый или прямоугольный кожух из стали толщиной 1,5–5 мм, заполняемый сверху пастообразной электродной массой. При входе в печь под действием тока и теплоты печи электродная масса спекается и допускает плотность тока до 7,6 А/см2. По мере сгорания кожух электрода наращивается и заполняется массой, что обеспечивает непрерывную работу печи.

Сопротивление нагрузки руднотермических печей значительно ниже, чем у ДСП, поэтому вторичное напряжение печных трансформаторов ниже, а токи при тех же мощностях в 1,5–2 раза больше. Это приводит к тому, что короткая сеть руднотермических печей более мощная и сложная. В ней применяются меры по обеспечению симметричности загрузки фаз, снижению активного и индуктивного сопротивлений.

На рис. 4.14 показана короткая сеть РДП РКЗ-48Ф. Охлаждение трубчатого пакета шин производится водой, протекающей внутри токоведущих труб. Конфигурация короткой сети выполнена так, чтобы проводники с противоположным направлением тока были расположены как можно ближе друг к другу. Это снижает величины реактивных сопротивлений и падений напряжений в короткой сети.

Наиболее мощные РТП с прямоугольной ванной имеют шесть электродов, расположенных в линию, и питаются либо двумя трехфазными, либо тремя однофазными трансформаторами. В этом случае каждый тран-сформатор питает два соседних электрода.

Первичное напряжение печных трансформаторов составляет 6, 10 или 35 кВ. Энергетические характеристики некоторых печей приведены в табл. 4.6.

Для повышения коэффициента мощности РТП снабжаются автоматически управляемыми компенсирующими устройствами. Мощные РТП отечественного производства оснащены установками продольно-емкостной компенсации реактивной мощности. Печи зарубежного производства имеют установки поперечной компенсации реактивной мощности.

При выборе мощности компенсирующих устройств учитывают возможность использования РТП в качестве регуляторов нагрузки энергосистем при одновременном снижении в час «пик» активной и реактивной мощности.

|

| |

| Рис. 4.15. Схема короткой сети рудно-термической печи: 1 - трансформатор; 2 - гибкие компенсаторы; 3 - пакет трубчатых шин; 4 - неподвижный башмак; 5 - гибкие ленты; 6 - подвижный башмак; 7 – электроды |

Таблица 4.6

Характеристики руднотермических печей

| Тип печи | Номин. мощность трансформатора, кВА | Максимал. ток электрода, кА | Вторичное напряжение, В |

| РКО-2.5Н2 | 2,5 | 13 | 178—89 |

| 6РКЗ-2,5Фс | 2,5 | 8,1 | 308—154 |

| РКО-3,5 НОЗ | 3,5 | 7,1 | 371—260 |

| СКБ-6002А | 3,6 | 18 | 421—193 |

| РКЗ-16, 4Н08 | 16,5 (3x5,5) | 60 | 204—130 |

| РПЗ-ЗЗШ-Н02 | 33 (3x11) | 25,8 | 800—475 |

Оконч. табл. 4.6

| Тип печи | Номин. мощность трансформатора, кВА | Максимал. ток электрода, кА | Вторичное напряжение, В |

| РПЗ-482 | 63 (3x21) | 112 | 238–137 |

| РПО-60 | 60 | 103 | 257 |

| РКЗ-72Ф-М1 | 72 (3x24) | 92,5 | 649–149 |

Современная рудотермическая печь З-10М предназначена для выделения благородных металлов из богатых продуктов в виде компактного слитка методом бесколлекторной плавки. Рекомендуемая массовая доля благородных металлов в направляемом на руднотермическую плавку продукте должна составлять более 15 % (плавка в накопительном режиме). Оптимальна массовая доля благородных металлов для ведения плавки без промежуточного слива шлака 30–50%. При суммарном содержании благородных металлов в сплаве менее 15 % требуется проведение специальных исследований по подбору технологических и реагентных режимов плавки. Важным компонентом шихты является оборотный шлак, загрузка которого на плавку производится после расплавления пусковой шихты. Количество оборотного шлака может составлять до 50–90 % от общего количества шлака, в зависимости от массовой доли и химического состава неблагородной части проплавляемого золотосодержащего продукта. Чем более чистым от примесей является продукт, тем в большей степени шлаковая ванна может быть химически инертной средой, обеспечивающей ионную проводимость между погруженными рабочими электродами и создающей условия для нормального разделения фаз расплава с отстаиванием металла в донной части печи.

Издробленный шлак может быть использован при наборе ванны следующей плавки или перерабатывается на концентрационном столе типа СКО-0,5, СКО-2 и др.

| Рис. 4.16. Печь серии РТП 3-10М |

Для осуществления питания печи необходим однофазный понижающий печной трансформатор, мощностью до 100  с входным напряжением 380 В, с возможностью получения на выходе плавно регулируемого напряжения от 10 до 100 В (РОТМ 100/0,5 УХЛ 4) или ступенчатого переключения напряжения от 10 до 100 В (трансформаторы типа РОТМ), или ступенчатого переключение напряжения (печные трансформаторы типа ТПО, ОСУ, ОСЗ, ТСЗИ).

с входным напряжением 380 В, с возможностью получения на выходе плавно регулируемого напряжения от 10 до 100 В (РОТМ 100/0,5 УХЛ 4) или ступенчатого переключения напряжения от 10 до 100 В (трансформаторы типа РОТМ), или ступенчатого переключение напряжения (печные трансформаторы типа ТПО, ОСУ, ОСЗ, ТСЗИ).

Таблица 4.7

Основные технические характеристики рудотермической печи

З-10М конструкции ОАО «Иргиредмет»

| Параметр | Значения параметра |

| Общий объем ванны, дм3 | 30 |

| Рекомендуемая массовая доля суммы благород. металлов в исходном материале, поступающем на плавку (не менее), % | 15 |

| Производительность по загружаемой шихте (продукт+флюсы), кг/ч | 10-30 |

| Удельный расход электроэнергии, кВтч/кг слитка | 2-5 |

| Оптимальная масса слитка, кг | 4-12 |

| Масса печи, кг | 350 |

| Габаритные размеры печи, мм: длина | 1700 |

| ширина | 850 |

| высота | 2000 |

| Мощность источника питания, кВт | 80-100 |

| Входное напряжение источника питания, В | 220-380 |

| Рабочее напряжение печи, В | 30-80 |

| Максимальный ток при прогреве ванны, А | 500-600 |

| Рабочий ток при плавке, А | 200-400 |

| Рабочая мощность печи, кВт | Вам также может быть полезна лекция "18 Дезурбанизация как этап урбанизации". 25-35 |

| Количество плавок, проводимых без замены футеровки | 10-20 |

Линия трансформатор–печь должна выдерживать пиковый ток до 1000 А. На практике достаточно соединить клемму каждого электрододержателя с соответствующим выходом питающего трансформатора тремя жилами медного сварочного кабеля сечением 3х70 мм2. Линия трансформатор–печь должна быть как можно короче во избежание непроизводительного перерасхода электроэнергии и перегрузки трансформатора.

Корпус печи должен быть подсоединен к общему контуру заземления (или зануления).

Помещение площадью 20–30 м2 должно соответствовать требованиям, предъявляемым к помещениям для проведения плавки (стены и пол из негорючего материала, пол неэлектропроводный), и требованиям к сохранности металла. Помещение должно быть оборудовано приточно-вытяжной вентиляцией, освещением, средствами пожаротушения (порошковый огнетушитель, асбестовое одеяло, песок).

а

а

.

.