Электротермические установки нагрева сопротивлением

2. Электротермические установки нагрева сопротивлением

2.1. Общие сведения

Нагрев сопротивлением происходит за счет выделения теплоты в проводящем материале при протекании по нему электрического тока. Этот вид нагрева основан на законе Джоуля-Ленца. Выделяемая в проводнике тепловая энергия Q в ккал пропорциональна квадрату силы тока, сопротивлению проводника и времени протекания тока

Q = 0,00024I2Rt (ккал),

где Q - количество выделяющейся теплоты, ккал;

I - ток, A;

R – сопротивление, Ом;

t - время, с.

Активная мощность, выделяемая при протекании тока

P = U2R = U2F/(ρ l),

где Р - мощность, выделяющаяся в проводнике, Вт;

Рекомендуемые материалы

U - напряжение, В;

F - площадь сечения, м2;

ρ - удельное сопротивление проводника, Ом∙м;

l - длина проводника, м.

Выделяемая в проводнике тепловая энергия может быть использо-вана непосредственно для нагрева самого проводника, который в этом случае является нагреваемым телом (принцип прямого нагрева). Прикосвенном нагреве энергия нагрева передается специальными проводниками (нагревателями), по которым проходит электрический ток к другим изделиям, подлежащим нагреву путем конвенции и излучения тепловой энергии. В обоих случаях нагреваемый объект может быть в твердом, жидком или газообразном состоянии.

2.2. Электрические печи сопротивления

Электрические печи сопротивления (ЭПС) применяются в машиностроении, металлургии, легкой и химической промышленности, строительстве, коммунальном и сельском хозяйстве и др.

По назначению ЭПС подразделяются на:

- нагревательные, которые служат для обработки материалов (нагрева, термической, химико-термической и вакуумной обработки, а также обжига, сушки, спекания различных металлических и керамических материалов);

- плавильные, предназначенные для плавки металлов.

Достоинства печей:

- возможность получения в печной камере любых температур до 3000 °С;

- достаточно равномерный нагрев изделия путем соответствующего расположения нагревателей по стенкам печной камеры или применением принудительной циркуляции печной атмосферы;

- легкость автоматического управления мощностью, а, следовательно, и температурным режимом печи;

- удобство механизации и автоматизации печей;

- компактность.

2.2.1. Нагревательные печи

Классификация нагревательных печей.

1. По принципу действия: косвенного и прямого действия. В ЭПС косвенного действия электрическая энергия превращается в тепловую в специальных нагревателях, а затем передается в рабочее пространство посредством теплопроводности, конвекции и излучения. В ЭПС прямого действия нагреваемое тело включается непосредственно в электрическую цепь. Нагревательные элементы в печах косвенного действия и нагреваемые тела, включаемые в цепь ЭПС прямого действия, могут быть проводниками первого и второго рода.

2. По уровню достигаемых температур печи подразделяются на: низкотемпературные (до 650º С); среднетемпературные (до 1250º С); высокотемпературные (выше 1250º С).

3. По режиму работы - периодического и непрерывного действия.

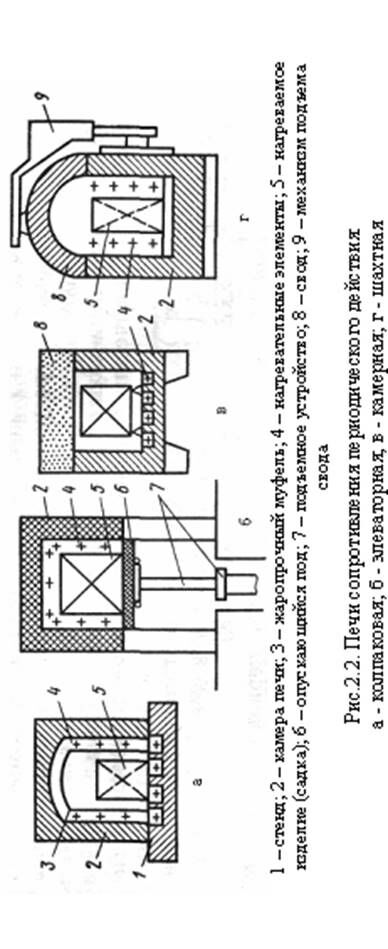

4. По конструктивному исполнению печи периодического действия могут быть камерными, шахтными, колпаковыми, элеваторными. Печи непрерывного действия – конвейерные; рольганговые, карусельные, с шагающим подом, барабанные, протяжные.

Электропечи сопротивления с нагревательными элементами периодического действия.

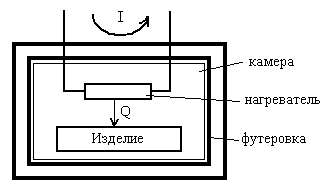

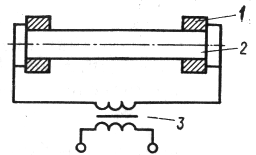

Печи с нагревательными элементами (рис.2.1) представляют собой футерованную камеру, в которой размещены нагреватели и обрабатываемое изделие. По нагревателю пропускают электрический ток, температура нагревателя повышается, тепло от нагревателя передается нагреваемому изделию.

|

| Рис. 2.1. Устройство электропечи сопротивления с нагревательными элементами периодического действия |

Футеровка. В низкотемпературных печах футеровка содержит только теплоизоляционный слой, а жесткость футеровки обеспечивается двумя связанными между собой внутренним и внешним каркасами.

В среднетемпературных печах в футеровке появляется огнеупорный слой, выполненный из легковесных волокнистых огнеупоров.

В высокотемпературных печах огнеупорный слой выполнен из шамота. Между огнеупорным слоем и слоем теплоизоляции вводится дополнительный слой легковеса для снижения температуры теплоизоляции до допустимой.

Нагревательные элементы (НЭ). В низко- и среднетемператрных печах с температурой до 800 °С НЭ выполняются из фехраля и константана, с температурой до до 100 °С из нихрома. Нихромы представляют собой сплав никеля (75-78 %) и хрома (около 25 %); фехрали – сплав железа (73 %), хрома (13 %,) алюминия (4 %); хромоникелевые жаропрочные стали – сплав железа (до 61 %), хрома (22-27 %), никеля (17-20 %).

В высокотемпературных печах используются неметаллические нагревательные элементы: карборундовые; угольные; графитовые или металлические. Карборундовые получаются при спекании кремнезема и угля. Металлические выполняются из тугоплавких металлов (молибдена, тантала, вольфрама и др.). Во избежании растрескивания неметаллические нагревательные элементы должны разогреваться постепенно при малой мощности, что требует применения средств регулирования подводимого напряжения.

По форме среднетемпературные НЭ выполняются в виде зигзагов проволочных и ленточных или спиралей, а высокотемпературные – в виде стержней круглого или квадратного сечения и труб.

Для низкотемпературного нагрева широко применяются трубчатые электронагреватели – ТЭНы, которые представляют собой металлическую трубку, заполненную теплопроводным электроизоляционным материалом с электронагревательной спиралью. ТЭНы электробезопасны, могут работать в любой среде, стойки к вибрациям. Мощность ТЭНов до 15 кВт, напряжение до 380 В, ресурс до 40 тыс. ч, рабочая температура до 730 °С.

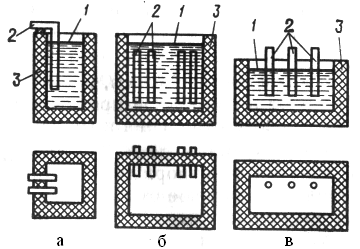

Основные элементы и конструкция печей периодического действия. На рис. 2.2 представлены колпаковые, элеваторные, камерные и шахтные печи, которые отличаются расположением и материалом НЭ, способами установки обрабатываемых изделий в камеру печи, устройством футеровки и т.д., а также механизмами передачи тепловой энергии от НЭ к изделию.

В низкотемпературных печах основным механизмом передачи тепла является конвенция (тепло передается потоком циркулирующего воздуха). Для интенсификации процесса теплопередачи печи снабжаются вентиляторами.

В средне- и высокотемпературных печах основное тепло от нагревателя к изделию передается излучением в форме электромагнитных волн. В таких печах необходимо наличие оптической связи между НЭ и изделием.

Колпаковая печь – печь периодического действия с открытым снизу подъемным нагревательным колпаком и неподвижным стендом (рис. 2.1, а). Нагреваемые детали (садка) 5 с помощью подъемно-транспортных устройств помещаются на стенд. Поверх них сначала устанавливается жаропрочный колпак - муфель 3, а затем основной колпак 2 камеры печи, выполненной из металлического каркаса с огнеупорной футеровкой. Нагревательные элементы 4 расположены по боковым стенкам колпака и в кладке стенда. Питание НЭ осуществляется с помощью гибких кабелей и штепсельных разъемов. По окончании нагрева электропитание колпака отключается и он переносится на соседний стенд, где уже установлена очередная загрузка для нагрева. Остывание садки происходит на стенде под жароупорным муфелем, что обеспечивает необходимую скорость остывания.

В колпаковых печах при каждом цикле теряется лишь теплота, запасенная в муфеле и кладке стенда, что составляет 10—15% от теплоты, запасенной в кладке колпака. Мощность колпаковых печей достигает нескольких сотен киловатт. Благодаря тому, что колпак и муфель могут быть герметизированы, нагрев и остывание садки можно проводить в защитной атмосфере.

Элеваторная электропечь - печь периодического действия с открытой снизу неподвижной камерой нагрева 2 и с опускающимся подом 6. Печь представляет собой цилиндрическую или прямоугольную камеру, установленную на колоннах на высоте 3–4 м над уровнем пола цеха.

Под печи поднимается и опускается гидравлическим или электро-механическим подъемником, который установлен под камерой нагрева. Нагреваемые изделия 5 нагружают на тележку, затем с помощью лебедки продвигают под печь и поднимают подъемником 7, вдвигая в камеру. По окончании технологического процесса под опускается и изделие снимается. В низкотемпературных печах нагревательные элементы 4 расположены на стенках, в высокотемпературных печах – на стенках и в поду.

Элеваторные печи служат для отжига, эмалирования, цементации, обжига керамических изделий, спекания и металлизации деталей. Печи комплектуются многоступенчатыми трансформаторами, рассчитаны на емкости в десятки тонн, мощности до 600 кВт и температуру до 1500 К.

Камерная электропечь - печь периодического действия с камерой нагрева, загрузка и разгрузка садки которой производятся в горизонтальном направлении. Камерная печь состоит из прямоугольной камеры 2 с огнеупорной футеровкой и теплоизоляцией, перекрытой сводом 8 и помещенной в металлический кожух. Печь загружается и выгружается через закрываемое дверцей отверстие в передней части.

В поду камерной печи обычно имеется жароупорная плита, на которой расположены нагреватели 4. В печах до 1000 К теплообмен обеспечивается за счет излучения или вынужденной конвекции, обеспечиваемой замкнутой циркуляцией печной атмосферы. Печи с номинальной температурой до 1800 К работают как с воздушной, так и контролируемой атмосферой. В крупных печах загрузка и разгрузка механизированы.

Шахтную печь выполняют в виде круглой, квадратной или прямоугольной шахты, перекрываемой сверху крышкой. Нагревательные элементы в ней установлены обычно по боковым стенкам.

Электропечи сопротивления с нагревательными элементами непрерывного действия (методические печи). Конструкции печей непрерывного действия различаются в основном механизмами перемещения нагреваемых изделий в рабочем пространстве печи. По способу перемещения изделия внутри печи различают конвейерные, толкательные, протяжные, туннельные и карусельные печи.

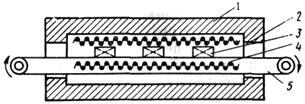

Конвейерная печь - с перемещением садки на горизонтальном конвейере (рис. 2.3). Под печи представляет собой конвейер – полотно, натянутое между двумя валами, которые приводятся в движение специальными двигателями. Нагреваемые изделия укладываются на конвейер и передвигаются на нем через рабочее пространство печи. Конвейерная лента может быть выполнена плетеной из нихромовой сетки, штампованных пластин и соединяющих их прутков, а также для тяжелых нагреваемых изделий – из штампованных или литых цепных звеньев.

Конвейер размещается целиком в камере печи и не остывает. Однако валы конвейера находятся в очень тяжелых условиях и требуют водяного охлаждения. Поэтому часто концы конвейера выносят за пределы печи. В этом случае значительно облегчаются условия работы валов, но возрастают потери теплоты в связи с остыванием конвейера у разгрузочных и загрузочных концов. Нагреватели в конвейерных печах чаще всего размещаются на своде или в поду под верхней частью ленты конвейера, реже на боковых стенках.

|

|

Конвейерные нагревательные печи в основном применяются для нагрева сравнительно мелких деталей до температуры около 1200 К.

|

| Рис. 2.3. Конвейерная печь: 1 – теплоизолирующий корпус; 2 – загрузочное окно; 3 – нагреваемое изделие; 4 – нагревательные элементы; 5 - конвейер |

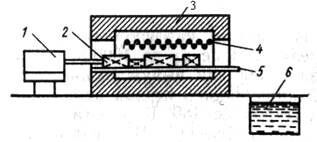

Толкательные печи с перемещением садки путем проталкивания вдоль рабочего пространства предназначены для высоких температур (выше 1400 К) (рис. 2.4). Они применяются для нагрева как мелких, так и крупных деталей. На поду таких печей устанавливаются направляющие в виде труб, рельсов или роликового пода, изготовленных из жароупорного материала, и по ним в сварных или литых специальных поддонах перемещаются нагреваемые изделия.

Перемещение поддонов обеспечивается электромеханическими или гидравлическими толкающими устройствами. Основное преимущество таких печей перед другими типами – их относительная простота, отсутствие сложных деталей из жароупорных материалов. Недостатки – наличие поддонов, применение которых ведет к увеличению тепловых потерь и к повышенному расходу электрической энергии, ограниченный срок службы поддонов.

Толкательные печи, предназначенные для нагрева крупных заготовок правильной формы, выполняют без поддонов. При этом нагреваемые изделия укладывают в печь вплотную непосредственно на направляющие.

Толкательные водородные печи предназначены для различных технологических процессов, требующих нагрева в водороде или диссоци-ированном аммиаке. Они широко применяются в электроламповом производстве, при производстве металокерамических деталей и твердых сплавов, для обжига и спекания керамики, для отжига и пайки металлических деталей и т. д.

|

| Рис. 2.4. Толкательная печь: 1 – толкатель с приводным механизмом; 2 – нагреваемые изделия; 3 – теплоизолирующий корпус; 4 – нагревательные элементы; 5 – подина печи; 6 – закалочная ванна |

Протяжная электропечь – печь непрерывного действия для нагрева проволоки, прутков или ленты путем непрерывной протяжки через камеру нагрева. Она представляет собой муфель с нагревателями, через который пропускается нагреваемое изделие (рис. 2.5). Печи с рабочей температурой до 1500 К оборудованы металлическими муфелями, а при более высокой температуре – керамическими. Печи с температурой 1600 К оборудованы многоканальным алундовым муфелем, поверх которого намотан молибденовый нагреватель. В протяжных печах применяется также смешанный способ нагрева; прямой – с помощью контактных приводных роликов и косвенный - с помощью нагревателя. Косвенный нагрев обеспечивает термообработку концов прутка в начале и в конце процесса, когда прямой нагрев не может быть осуществлен.

|

| Рис. 2.5. Протяжная печь: 1 – теплоизолирующий корпус; 2 –- нагревательные элементы; 3 – муфель; 4 – нагреваемое изделие |

Установки (печи) прямого нагрева.

Предназначены для нагрева заготовок под ковку, отжига труб, проволоки, пружинной проволоки под навивку. Установки не имеют пределов по достижимым температурам, обладают высокой скоростью, пропорциональной вводимой мощности, имеют высокий КПД. Принципиальная схема прямого нагрева показана на рис. 2.6. Существуют печи прямого нагрева периодического действия для спекания прутков и штабиков из порошков редких и тугоплавких металлов при температуре до 3000 К в защитной атмосфере. Установки прямого нагрева включают в себя следующие основные узлы:

- понижающий трансформатор, монтируемый в кожухе установки с обмоткой, охлаждаемой водой. Трансформатор имеет несколько ступеней напряжения в диапазоне 5-25 В для нагрева тел, имеющих разное сопротивление;

- токопровод от выводов обмотки низкого напряжения трансформатора до водоохлаждаемых зажимов;

- зажимы, обеспечивающие крепление нагреваемого изделия и необходимое давление в контактах подвода питания;

- привод контактной системы;

- приборы контроля и автоматического регулирования процесса нагрева.

|

| Рис. 2.6. Установка прямого нагрева: 1 – водоохлаждаемые зажимы; 2 – нагреваемое изделие; 3 – печной трансформатор |

|

| В установках непрерывного действия для нагрева проволоки, труб, прутков применяются твердые роликовые или жидкостные контакты. Печи прямого нагрева используются также для графитизации угольных изделий, получения карборунда и т.д. Графитировочные печи выполняют однофазными прямоугольной формы с разъемными стенками. Достигаемая температура 2600–3100 К в вакууме или нейтральной атмосфере. |

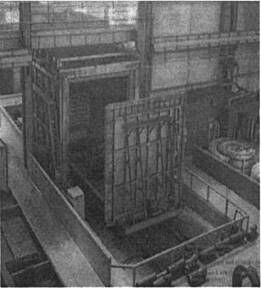

| Рис. 2.7. Общий вид печи сопротивления с выдвижным подом для закалки деталей |

Диапазон регулирования вторичного напряжения 100–250 В, потребляемая мощность 5–15 тыс.  . КПД установок прямого нагрева зависит от сопротивления нагрузки в цепи питания и составляет 70-80 %, коэффициент мощности – 0,8.

. КПД установок прямого нагрева зависит от сопротивления нагрузки в цепи питания и составляет 70-80 %, коэффициент мощности – 0,8.

2.2.2. Вакуумные печи сопротивления и сушильные шкафы

Вакуумные печи сопротивления предназначены для термообработки, пайки, спекания различных материалов и сплавов, сушки. В печах имеется возможность осуществлять технологические процессы при температурах до 2000-2500º С как в вакууме до 10-5 мм рт. ст., так и в среде нейтральных газов (аргон, азот повышенной чистоты) при давлениях вплоть до атмосферного. Выпускаются камерные и шахтные вакуумные печи сопротивления. Для сушки материалов применяются сушильные шкафы с температурой 200-250º С. Параметры наиболее важных технологических процессов для вакуумных печей сопротивления приведены в табл. 2.1, технические характеристики вакуумных печей и сушильных шкафов предприятия ОАО «ВНИИЭТО» даны в табл. 2.2.

Таблица 2.1

Параметры технологических процессов вакуумных печей сопротивления

| Техноло- гические процессы | Материал | Темпера-тура, ºС | Среда и давление, ПА |

| Термическая обработка | Титан и его сплавы, высоколегированные стали, пермаллой, сплавы на основе никеля | 900-1300 | 10-1-10-2 |

Оконч. табл. 2.1

| Техноло- гические процессы | Материал | Темпера-тура, ºС | Среда и давление, ПА |

| Молибден, ниобий, вольфрам и их сплавы | 1800-2200 | 10-2-10-5 | |

| Лейкосапфир и фианиты | 1200-1800 | 10-1-10-2 | |

| Термообработка и спекание | Тугоплавкие материалы | 1600-2200 | 10-1-10-2 |

| Спекание | Высоколегированные стали, в том числе быстрорежущие | 1100-1300 | 10-1-10-2 |

| Титан, цирконий и сплавы на их основе | 900-1200 | 10-2-10-3 | |

| Уран и его сплавы | 1000-1300 | 10-2-10-3 | |

| Магнитные материалы систем ЮНДК | 1000-1300 | 10-2-10-3 | |

| Спекание | Редкие и редкоземельные металлы и их сплавы (скандий, иттрий, неодим, самарий, орбий) | 1000-1300 | 10-2-10-3 |

| Оксидная керамика | 1600-2300 | 10-1-10-2 Аr-10-5 | |

| Ниобий, тантал и их сплавы | 1800-2200 | 10-2-10-5 | |

| Молибден, вольфрам и их сплавы | 1900-2500 | 10-1-10-2 |

Таблица 2.2

Параметры вакуумных камерных печей предприятия ОАО «ВНИИЭТО»

| Параметры | Камерные | Шахтные | Сушил-е шкафы | ||

| Тип печи | СНВЭ | СНВЭ | СШВЭ | СШВГ | СНВС |

| Материал нагре-вательного блока | ТМ | УКМ | ТМ | УКМ | ТМ, УКМ |

| Мощность, кВт | 12–34 | 6–40 | 3,1 | 3,1–7,75 | 2,5–4 |

| Температура, ºС | 1100–2000 | 1300–2200 | 2500 | 2200–2500 | 200–250 |

| Остаточное давление, Па | 3х10-3–10-2 | 1–10-2 | 6х10-3 | 10-1–10-2 | 0,1 мм. рт. ст. |

| Масса печи, т | 0,8–0,95 | 0,8–3 | 1 | 1–1,3 | |

| Масса загрузки, кг | 15–30 | 15–125 | 12 | 12–20 |

2.2.3. Плавильные электропечи сопротивления

Плавильные электропечи сопротивления (ЭПС) предназначены для выплавки олова, свинца, цинка и различных сплавов на их основе, а также других металлов, имеющих температуру плавления 600–800 К. Печи для плавки алюминия и его сплавов позволяют достичь высокой степени очистки металла. Печи имеют простую конструкцию. По конструктивному исполнению различают тигельные и камерные (или ванные) печи.

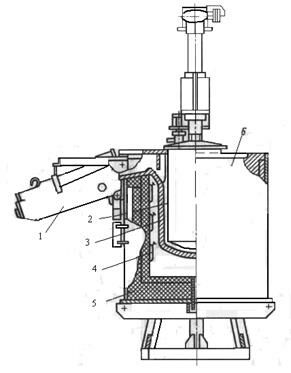

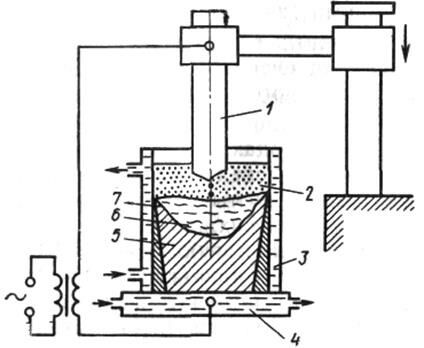

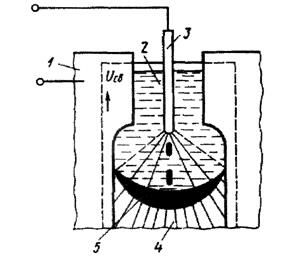

Тигельные печи (рис. 2.8) представляют собой металлический сосуд-тигель (из чугуна с внутренней обмазкой оксидами), помещенный в цилиндрический корпус из огнеупорного материала 5 и покрытый снаружи металлическим кожухом 6. Между тиглем и футеровкой размещены электрические нагреватели 4.

ЭПС оборудована механическим дозатором Дозирование металла в промежуточный ковш робота-манипулятора или литейную форму производится с помощью механических, пневматических или электромагнитных устройств. Механический вытеснитель 2 размещен на каретке, движущейся вверх и вниз по направляющей колонке. После расплавления металла и доведения его температуры до необходимого уровня вытеснитель опускается в тигель и вытесняет порцию металла, которая по обогреваемому желобу поступает в литейную машину. Тигельные ЭПС других конструкций имеют механизм наклона, позволяющий наклонять печь и сливать расплавленный металл. Удельный расход электроэнергии при плавке алюминия 700–750 кВт∙ч/кг, КПД печи 50–55%.

Камерные печи по объему больше тигельных и применяются для переплавки алюминия на слитки. Удельный расход электроэнергии при работе ЭПС ванного типа составляет 600–650 кВт∙ч/кг, а КПД 60–65%. Во всех типах ЭПС возможны два способа обогрева – внутренний и внешний. При внутреннем обогреве нагреватели размещены в расплавленном металле и работают при температуре не выше 800–850 К. При внешнем расположении открытые высокотемпературные НЭ позволяют получить температуры в рабочем пространстве печи 1100–1200 К.

|

|

Рис. 2.8. Тигельная электрическая печь сопротивления:

1 – желоб; 2 – механический вытеснитель; 3 – тигель; 4 – нагреватель;

5 – футеровка; 6 – корпус

2.2.4. Электрооборудование и регулирование параметров

печей сопротивления

Мощность современных ЭПС колеблется от долей киловатта до нескольких мегаватт. Печи мощностью более 20 кВт обычно выполняют трехфазными и подключают к сетям напряжением 220, 380, 660 В непосредственно или через печные трансформаторы. Коэффициент мощности печей сопротивления близок к единице, распределение нагрузки по фазам в трехфазных печах равномерное. Применяемое в ЭПС электрическое оборудование подразделяется на:

- силовое (трансформаторы, понижающие и регулировочные авто-трансформаторы, блоки питания, приводящие в действие механизмы электроприводов, силовая коммутационная и защитная аппаратура);

- аппаратуру управления (комплектные станции управления);

- контрольно-измерительные приборы (КИП),

- пирометрическое.

Большинство печей выполняют на напряжение питающей сети и подключаются к сети без специальных трансформаторов.

Регулировочные трансформаторы и автотрансформаторы применяются для питания соляных ванн и установок прямого нагрева, а также для печей сопротивления с вольфрамовыми, графитовыми и молибденовыми нагревателями. Применение понижающих печных трансформаторов позволяет увеличить рабочие токи и применять для изготовления нагревателей проводники большего сечения, что повышает их прочность и надежность.

Все промышленные печи сопротивления работают в режиме автоматического регулирования температуры, что позволяет приводить в соответствие мощность печи с требуемым температурным режимом, это, в свою очередь, ведет к снижению удельного расхода электроэнергии по сравнению с ручным регулированием.

Регулирование рабочей температуры в печах сопротивления производится изменением поступающей в печь мощности следующими способами:

- периодическим подключением и отключением печи к питающей сети (двухпозиционное регулирование);

- переключением нагревателей печи со звезды на треугольник, либо с последовательного соединения на параллельное (трехпозиционное регулирование).

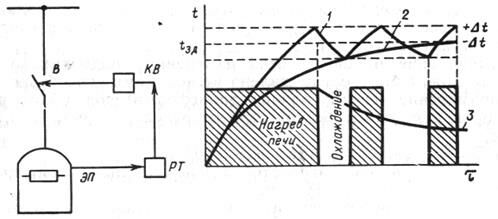

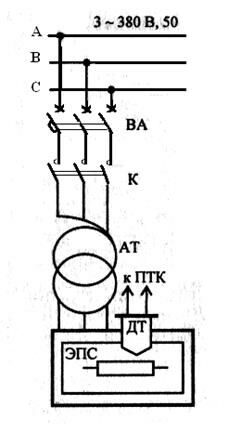

При двухпозиционном регулировании температура в рабочем прост-ранстве ЭПС контролируется термопарами или фотоэлементами. Функциональная схема печи и график изменения температуры и мощности при таком способе регулирования показаны на рис. 2.9.

Включение печи производится регулятором температуры РТ пос-редством подачи команды на катушку выключателя КВ. Температура в печи растет до значения tЗД+ , в этот момент терморегулятор отключает печь. За счет поглощения теплоты нагреваемым телом и потерь в окружающее пространство температура снижается до tЗД -

, в этот момент терморегулятор отключает печь. За счет поглощения теплоты нагреваемым телом и потерь в окружающее пространство температура снижается до tЗД - , после чего РТ вновь дает команду на подключение печи к сети. Глубина пульсаций температуры зависит от чувствительности регулятора температуры, инерционности печи и чувствительности датчика температуры.

, после чего РТ вновь дает команду на подключение печи к сети. Глубина пульсаций температуры зависит от чувствительности регулятора температуры, инерционности печи и чувствительности датчика температуры.

|

|

| Рис. 2.9. Функциональная схема включения печи, измерение температуры и мощности при двухпозиционном регулировании: В – выключатель; ЭП – ЭПС; РТ – регулятор температуры; КВ – катушка отключения выключателя 1- температура печи; 2 – температура нагреваемого тела; 3 – средняя потребляемая печью мощность |

|

| ДТ – датчик температуры сети; АД – двигатель реверсивный для подъема и опускания двери; ЭМТ – электромагнитный тормоз Рис. 2.10. Схема подключения ЭПС с печным автотрансформатором |

При трехпозиционном регулировании подводимая к печи мощность изменяется при переключении нагревателей со звезды на треугольник. Регулирование температуры этим методом позволяет снизить мощность, потребляемую из сети. С энергетической точки зрения метод регулирования достаточно эффективен, поскольку при нем не оказывается вредного влияния на питающую сеть.

2.3. Нагрев сопротивлением жидких сред

Электрические котлы применяются в различных отраслях народного хозяйства для подогрева воды (электроводонагреватели) и получения насыщенного технологического пара низкого давления (электропарогенераторы). Жидкость – вода, расплавы солей, щелочей, оксидов могут быть нагреты прямым пропусканием тока через их объем. Установки такого типа служат для кипячения воды, варки стекла, термообработки металлов.

Электроводонагреватель прямого действия представляет собой цилиндрический стальной сосуд, на верхней крышке которого расположены стержневые электроды и охватывающие их трубчатые антиэлектроды. Между ними находятся стеклотекстолитовые цилиндры. Мощность, развиваемую котлом, регулируют изменением положения изоляционных цилиндров относительно системы электродов и антиэлектродов.

Номинальный режим работы котла рассчитан на нагрев воды с удельным электрическим сопротивлением 3000  . Для получения такого сопротивления в воду добавляется раствор соли, либо дистиллированной воды. Возможна работа котла и на воде с иным удельным сопротивлением, однако во избежание чрезмерного увеличения поверхностной плотности тока на электродах и образования гремучего газа удельное сопротивление должно составлять 1000–5000

. Для получения такого сопротивления в воду добавляется раствор соли, либо дистиллированной воды. Возможна работа котла и на воде с иным удельным сопротивлением, однако во избежание чрезмерного увеличения поверхностной плотности тока на электродах и образования гремучего газа удельное сопротивление должно составлять 1000–5000  . Температура выходящей воды автоматически поддерживается в нужных пределах датчиком.

. Температура выходящей воды автоматически поддерживается в нужных пределах датчиком.

Электрический парогенератор представляет собой комплект оборудования и аппаратов, в который входит сам парогенератор, питательный бак, насос, соединительные трубопроводы, приборы контроля и управления. Парогенератор имеет электроды цилиндрической формы и нулевой электрод. Мощность регулируется за счет изменения уровня воды между электродами и нулевым электродом. Работа парогенераторов осуществляется в автоматическом режиме.

Электродные котлы могут иметь трехфазную и однофазную системы электродов, работающие на низком и высоком напряжении. Котлы низкого напряжения (30 В) мощностью 25-400 кВт с КПД 95-98% имеют малые габаритные размеры, низкую тепловую инерционность. Высоковольтные котлы, рассчитанные на напряжение 3–35 кВ, применяют в бытовых и производственных целях для систем централизованного отопления и горячего водоснабжения.

Стекловаренные печи выполняют в виде ванны, выложенной изнутри огнеупорным материалом. Ванна имеет три зоны – варочное отделение, где происходит расплавление шихты и получение жидкой стекломассы, перетекающей по придонному каналу во второе – выработочное отделение, в котором уточняется рецепт стекла, перетекающего на выдачу с заданной температурой. Во всех отделениях в стекломассе находятся электроды из стали, молибдена, графита, обеспечивающие протекание тока через стекломассу и нагрев ее. Стекло-

варенные печи имеют мощности от нескольких сотен до нескольких тысяч киловатт и питаются от понижающих трансформаторов со вторичным напряжением 50–200 В. Печи работают круглосуточно, обладают большой тепловой инерцией и являются спокойной электрической нагрузкой.

Жидкостные ЭПС для нагрева металла. Для быстрого и рав-номерного нагрева металлических изделий и заготовок применяются электродные ванны, представляющие собой металлический или керамический тигель, наполненный солью или стекломассой, в который опущены металлические или металлокерамические электроды. В холодном состоянии соль почти не электропроводна, но если ее нагреть и расплавить, то между электродами начинает протекать электрический ток и в расплаве, как в активном сопротивлении, выделяется тепловая энергия.

Теплофизические свойства расплавленных солей, щелочей, оксидов определяют интенсивный теплооомен между средой и погруженными в нее металлическими предметами, а также высокую однородность температурного поля ванны. Находясь в расплаве, изделия защищены от окисления, эта защита сохраняется и после выемки изделий из расплава, так как тонкая пленка его, остающаяся на изделиях, прочно закрывает их поверхность.

ЭПС с жидким нагревателем применяют для нагрева до 1100–1600 К изделий из легированных сталей перед закалкой, ковкой или штамповкой, а также для отжига деталей из стали и чугуна. Электродные ванны подключаются к сети переменного тока через понижающие трансформаторы с вторичным напряжением на электродах 10-35 В. Схема электродной ванны показана на рис. 2.11.

Для снижения температуры плавления и обеспечения необходимого уровня электропроводности в качестве рабочей среды применяют соли (хлористые, фтористые или азотнокислые), а также щелочи либо в чистом виде, либо в различных смесях. Для запуска ванны или расплавления застывшего электролита применяют пусковые нагреватели, представляющие собой блок открытых нагревательных элементов, установленных на каркасе и погружаемых в ванну.

К достоинствам соляных ванн следует отнести:

- высокую скорость нагрева и большую производительность по сравнению с другими нагревательными установками при равных габаритных размерах;

- легкость осуществления различных способов термической и термохимической обработки;

- защита изделий от окисления в процессе их нагрева.

Недостатки:

- повышенный удельный расход электроэнергии вследствие уве-личенных тепловых потерь с зеркала ванны и необходимости непре-рывной работы установки;

- высокий расход расплавообразующего материала;

- тяжелые условия труда обслуживающего персонала.

|

| 1 – уровень расплава соли; 2 – электроды; 3 – футеровка |

| Рис. 2.11. Схемы однофазных электродных ванн с близко расположенными электродами: а, б – однофазные; в – трехфазные |

2.4. Электрошлаковые установки

Использование явления разогрева расплава соединений шлака до 2000–2300 К проходящим по нему током легло в основу процессов электрошлакового переплава (ЭШП) и электрошлаковой сварки (ЭШС). Эти процессы разработаны в институте электросварки им. Е. О. Патона АН УССР и в значительной мере усилиями этого института распространены во многих странах.

Сущность ЭШП состоит в следующем (рис. 2.12). Расходуемый электрод из переплавляемого металла погружается в слой электропроводного шлака 2, находящегося в водоохлаждаемом кристаллизаторе 3, закрытом водоохлаждаемым поддоном 4. Электрический ток протекает между электродом и поддоном через шлак, который имеет высокое электрическое сопротивление и интенсивно разогревается. Находящийся в расплаве шлака торец электрода расплавляется и капли металла, стекающие с электрода, проходят через шлак, где дополнительно разогреваются, очищаются от нежелательных примесей и собираются на дне кристаллизатора в виде слитка. В результате отвода теплоты в поддон и стенки кристаллизатора скапливающийся металл застывает в виде слитка 6, в верхней части которого находится ванна расплавленного металла 5. По мере оплавления электрод подается вниз. Между стенкой кристаллизатора и слитком образуется слой гарнисажа 7.

Основное назначение установок ЭШП – производство слитков из высококачественных сталей – валковых, шарикоподшипниковых, нер-жавеющих, жаропрочных. Факторы, улучшающие качество металла при обработке: химическое взаимодействие со шлаком; направленная кристаллизация слитка; формирование слитка в шлаковом гарнисаже с образованием гладкой поверхности. Электрический режим печей характеризуется наличием периодических пульсаций тока, связанных с образованием капель и переменным значением межэлектродного промежутка

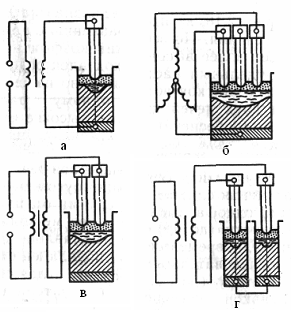

От параметров и конструкции печи зависит масса и форма выплавляемого слитка. Различают одно-, двух-, трех- и многоэлектродные печи. Одно- и двухэлектродные печи выполняют по однофазной схеме, а трех- и многофазные - по одно- и трехфазной.

|

|

|

Рис. 2.12. Схема установки электрошлакового переплава |

Наиболее широкое распространение имеют одноэлектродные однофазные печи (рис. 2.15 а). Трехфазные печи (рис. 2.15 б) отличаются от однофазных лучшими энергетическими показателями, но характеризуются меньшим коэффициентом заполнения кристаллизатора, что приводит к увеличению длины электрода и высоты печи.

Двухфазная бифилярная печь (рис. 2.15 в) предназначена для получения слитков прямоугольного сечения. По сравнению с обычными однофазными печами она имеет более высокий коэффициент мощности (до 0,9) и меньший удельный расход электроэнергии.

Одновременное выплавление двух слитков возможно по схеме с последовательным подключением двух печей к одному трансформатору (рис. 2.15, г). Такая схема обеспечивает высокие технико-экономические показатели вследствие бифилярности электродов и короткой сети, сокращения протяженности токопроводов и уменьшения потребной производственной площади. Некоторые параметры ЭШП приведены в табл. 2.1.

Таблица 2.1

| Параметр | ЭШП-2,5 ВГ | ЭШП-10 Г | ЭШП-20 ВГ |

| Мощность источника питания, кВ∙А | 1600 | 2500 | 5000 |

| Максимальный ток, А | 21000 | 28000 | 50000 |

|

| Рис. 2.14. Электрические схемы печей ЭШП: а – однофазная; б– трехфазная; в – двухэлектродная однофазная; г – двухэлектродная однофазная для получения двух слитков |

Электрошлаковая сварка (ЭШС) широко используется в промышленности для соединения металлов большой толщины: стали, чугуна, меди, алюминия, титана и их сплавов. В качестве тепловыделяющего элемента здесь используются расплавленные шлаки, нагревающиеся до заданной температуры при протекании по ним переменного тока. Принципиальная схема ЭШС показана на рис. 2.15.

Электрод 3 и части свариваемого металла включаются в электрическую цепь через шлак 2, нагреваемый проходящим током выше температуры плавления свариваемого и электродного металла. В результате электродный и свариваемый металлы расплавляются и стекают на дно сварочной ванны 5, заполняя шов 4. Боковые стороны шва закрываются охлаждаемыми ползунами.

|

| Рис. 2.15. Схема электрошлаковой сварки |

ЭШС осуществляется автоматами и полуавтоматами, подающими электродную проволоку и дозирующими флюс, для чего требуется соответствующая аппаратура управления. Источники питания ЭШС имеют разные внешние характеристики: от крутопадающей до жесткой, мощность 60–550 кВ∙А, вторичное напряжение 8–63 В.

2.5. Установки электроотопления и электрообогрева

Электрические нагревательные установки применяют для: сушки из-делий после окраски, пропитки; сушки помещений при строительных работах; подогрева газов для различных технологических целей; отопления помещений; разогрева емкостей с жидкостью, пластичными и вязкими материалами, а также для нагрева твердых тел и устройств: прессов, штампов; прогрева технологических трубопроводов; прогрева бетона, грунтов и дорожных покрытий.

В электроотоплении и электрообогреве используется большое разноо-бразие различных устройств. К ним относятся электрокалориферы, фены, различные устройства радиационного обогрева, электрокотлы, электрические теплоаккумулирующие устройства, устройства для оттаивания грунта, обогрева бетона, дорожных покрытий и т. д.

Электрокалорифер – электронагревательный аппарат, состоящий из нагревательного элемента и вентилятора. Он предназначен для нагрева воздуха и различных газов в технологических процессах. Такие электрокалориферы с вынужденной конвекцией обеспечивают интенсивный теплообмен и обладают в несколько раз меньшей поверхностью нагрева по сравнению с поверхностями электронагревательных устройств со свободноконвективным способом теплообмена.

Светлый кварцевый излучатель представляет собой трубку из кварцевого стекла, внутри которой размещаются вольфрамовые нихромовые или хромоалюминиевые спирали. Плотность лучистого потока (до 60 кВт/м2).

Темный излучатель представляет собой трубчатый электронагреватель, расположенный в фокусе полированного отражателя Рабочая температура поверхности излучателя 700—1000 К, максимум излучения приходится на длины волн 2–5 мкм.

Если Вам понравилась эта лекция, то понравится и эта - Тенденции развития.

Электрические сушила. Установки для сушки изделий могут быть радиационного или смешанного действия, когда передача теплоты излучением сочетается с конвекцией (установки конвективно-радиационного типа). При конструировании сушил следует обеспечить достаточную интенсивность воздухообмена, особенно в тех случаях, когда в результате сушки испаряются взрывоопасные вещества.

Электрические отопительные устройства.

Электрическое отопление экономически оправдано в тех случаях, когда для использования другого вида энергии требуются значительные капитальные затраты (строительство новой котельной), возникают значительные трудности в обеспечении топливом, когда необходимо учитывать экологический фактор – чистоту окружающей среды.

Можно выделить следующие способы электроотопления: отопление электрокалориферами с подогревом воздуха; отопление с помощью па-нельных нагревателей; отопление с использованием низкотемпературного лучистого обогрева.

Для отопления зданий или отдельных помещений с повышенными гигиеническими требованиями (больниц, операционных и др.) в ряде случаев применяют воздушное отопление с использованием электрокалориферов или электрические обогреватели с естественной конвекцией (панельные нагреватели), которые выгодно отличаются от калориферов отсутствием вентилятора. Кроме того, при обогреве помещений обогреватели легко могут быть размещены в различиях их частях, что позволяет обеспечить без специальной разводки воздуха более равномерное распределение теплоты.

При осуществлении электроотопления с использованием низкотем-пературного обогрева в качестве нагревающих поверхностей использу-ются пол, потолок и стены помещения, в которые монтируются нагре-вательные элементы. Такой способ отопления позволяет получить хорошее распределение температуры в помещении, уменьшить массу нагревательной установки, достигнуть хороших гигиенических условий.