Базовые технологические процессы изготовления ис

5 Базовые технологические процессы изготовления ис.

Методы получения пленок. Вакуумные.Вакуумно-термическое испарение. Его разновидности: лазерное, электронно-лучевое, «взрывное». Особенности испарения сплавов и композиционных смесей. Типы и конструкции испарителей. Плазменные методы получения пленок. Плазма. Тлеющий разряд. Определение и терминология. Классификация плазменных процессов и конструктивное оформление распылительных устройств. Катодное распыление (КР). Реактивное распыление (РР). Ионно-плазменное распыление (ИПР). Высокочастотное распыление. Распыление со смещением. Ионное распыление. Термоионное распыление. Магнетронные распылительные устройства. Упрощенное описание механизма распыления. Схема устройства. Получение пленок из газовой фазы. Сущность, основные понятия и определение эпитаксии. Факторы влияющие на эпитаксию. Хлоридные и силановый методы получения эпитаксиальных слоев. Легирование при эпитаксии. Гетероэпитаксия (КНС - кремний на сапфире). Функции диэлектрических пленок в ИЭОТ. Требование, предъявляемые к ним. Термическое окисление Si - базовый процесс получения аморфных слоев в технологии ИС. Окисление в сухом, в кислороде и в парах воды. Окисление под давлением, в хлорсодержащей среде. Пиролитическое получение пленок из газовой фазы при нормальном и пониженном давлении. Плазмохимическое осаждение. Получение пленок поликристаллического кремния (ПКК), оксида и нитрида кремния в технологии ИЭОТ. Параметры процесса и их контроль.

5.1 Вакуумно-термическое испарение

Все вещества в зависимости от температуры нагрева могут находиться в одном из трех фазовых (агрегатных) состояний: твердом, жидком или газообразном (парообразном). Испарение, т. е. переход вещества в парообразное состояние, происходит, когда с повышением температуры средняя колебательная энергия его частиц возрастает настолько, что становится выше энергии связи с другими частицами и они покидают поверхность (испаряются) и распространяются в свободном пространстве.

Условной, практически установленной температурой испарения считается температура, при которой давление насыщенного пара вещества составляет приблизительно 1,3 Па.

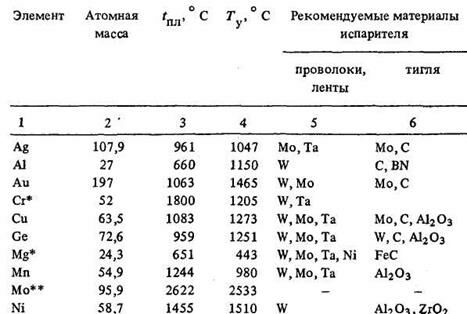

Температуры плавления и испарения наиболее важных элементов приведены В таблице. Из этой таблицы видно, что условная температура испарения большинства элементов выше их температуры плавления, т. е. испарение происходит из жидкого состояния. Некоторые вещества имеют условную температуру испарения ниже температуры плавления, т. е. они достаточно интенсивно испаряются из твердого состояния. Процесс перехода вещества из твердого состояния в парообразное, минуя жидкую фазу, называют сублимацией (или возгонкой).

Скорость испарения, т. е. количество вещества (в граммах), покидающее 1 см свободной поверхности в 1 с при условной температуре Тy , рассчитывают по формуле

(5.1.1)

(5.1.1)

Где М - молекулярная масса, г/моль.

Рекомендуемые материалы

По этой формуле можно определить, например, какова скорость испарения алюминия, имеющего М = 27 и Ту - 1423:

(5.1.2)

(5.1.2)

Скорость испарения большинства элементов при Ty составляет 10-4 г/(см2.с). Для получения приемлемых скоростей роста пленки, а также экономного расходования материала (нередко дорогостоящего) следует создавать условия движения частиц испаряемого вещества преимущественно по направлению к подложке. При этом необходим достаточно глубокий вакуум, при котором исключаются столкновения молекул остаточного газа с молекулами вещества и рассеивание их потока на пути к подложке.

Поток испаренного вещества, состоящий из молекул (атомов) , не претерпевающих на своем пути столкновений и рассеяний и движущихся вследствие этого прямолинейно, называют молекулярным потоком. Для определения условий существования молекулярного потока удобнее характеризовать степень вакуума не давлением остаточного газа, а средней длиной свободного пробега его молекул.

Из формулы (3) следует, что уже при давлении р = 10-2 Па средняя длина свободного пробега молекул  составляет 50 см, что превышает реальное расстояние от испарителя до подложки (обычно не более 30 см) . Таким образом, для создания прямолинейных траекторий движения молекул вещества в пространстве между испарителем и подложкой необходимо давление порядка 10-3 - 10-5 Па.

составляет 50 см, что превышает реальное расстояние от испарителя до подложки (обычно не более 30 см) . Таким образом, для создания прямолинейных траекторий движения молекул вещества в пространстве между испарителем и подложкой необходимо давление порядка 10-3 - 10-5 Па.

Температуры плавления и испарения элементов Таблица 5.1.1

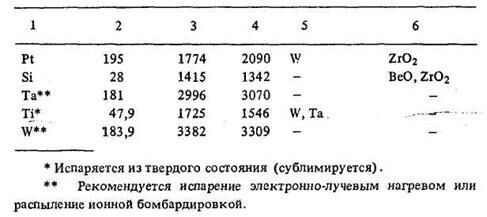

Кроме того, необходимо обеспечивать равномерность распределения толщины пленки на подложке, что является одним из основных ее параметров. Толщина пленки в данной точке подложки определяется количеством частиц, достигающих ее в единицу времени. Если бы поток наносимых частиц был одинаков на всю поверхность подложки, пленка получалась бы одинаковой толщины. Однако площадь испарителей вещество много раз меньше площади подложкодержателей (поэтому их называют точечными источниками) . В результате добиться равномерности потока невозможно. Как видно из Рисунок 5.1 а, скорость нанесения пленки будет неодинакова в точке 0 и в точках А и В: чем дальше от оси 0S эти точки, тем ниже скорость нанесения пленки и тем меньше ее толщина за данное время нанесения. При плоском подложкодержателе неравномерность толщины пленки составляет ± 20 %.

Наиболее простым способом снижения неравномерности распределения пленки по толщине является увеличение расстояния dип. Однако это уменьшает скорость конденсации пленки, что отрицательно сказывается на ее свойствах. Максимально возможное расстояние dип ограничено размерами рабочей камеры установки.

На практике применяют более сложные способы, одним из которых является придание подложкодержателю сферической формы (Рисунок 5.1,6).

Неравномерность толщины пленки снижается при этом до ± 10 %. Если этого недостаточно, используют систему с двойным вращением, так называемую планетарную карусель (Рисунок 5.1 17, в), состоящую из приводной вращающейся оси 9, на которой установлены три подложкодержателя 7. Каждый подложкодержатель может вращаться вокруг собственной оси 8 при обкатывании по кольцу 6 . Так осуществляется планетарное движение подложек. Планетарные карусели стоят довольно

Рисунок 5.1.1 . Схемы осаждения пленок из точечного источника на плоский (а) и сферический под-ложкодержатели (б) и на планетарный подложкодержатель с двумя направлениями вращения (в):

1,5, 7 — плоский, сферический и планетарный подложкодержатели, 2 - подложки, 3 — поток осаждаемых частиц, 4 — точечный источник потока осаждаемых частиц, 6 — кольцо, 9 - ось подложкодержателя, 9 — приводная вращающаяся ось

дорого, однако при их использовании неравномерность пленок по толщине составляет ± (3 - 4) %.

Для проверки неравномерности толщины нанесенных пленок в пяти точках на пластине — в центре и по краям взаимно перпендикулярных диаметров — измеряют с помощью микроскопа МИИ-4 толщину пленки dп. Выбирают из полученных значений толщины максимальное dmax и минимальное dmin и вычисляют (%) неравномерность (отклонение толщины от среднего значения) по формуле

(5.1.3)

(5.1.3)

Рассмотрим пример расчета неравномерности толщины пленки. Получены замеры в пяти точках(нм): 1260, 1255, 1290, 1280, 1265. Из этого ряда выберем dmax = 1290 и dmin = = 1255 и вычислим неравномерность по формуле (5) :

(5.1.4)

(5.1.4)

Процесс испарения и качество нанесенных пленок в значительной мере определяются типом и конструкцией испарителей, которые могут иметь резистивный или электронно-лучевой нагрев. Выбор типа испарителя зависит от вида испаряемого материала, его агрегатного состояния и температуры в процессе испарения, а также других факторов.

5.2. Типы и конструкции испарителей

Нагрев электропроводящего тела, обладающего высоким электрическим сопротивлением при прохождении через него электрического тока, называют резистивным. При этом, как правило, используют переменный ток.

Достоинства резистивного нагрева — высокий КПД, низкая стоимость оборудования, безопасность в работе (низкое напряжение на зажимах) и малые габаритные размеры. Факторами, ограничивающими применение испарителей с резистивным нагревом, являются возможность загрязнения наносимой пленки материалом нагревателя, а также малый ресурс работы из-за старения (разрушения) нагревателя, что требует его периодической (иногда довольно частой) замены.

Испарители этого типа различных конструктивных вариантов могут быть с непосредственным или с косвенным нагревом испаряемого вещества.

Материалы, используемые для изготовления испарителей, должны отвечать следующим требованиям. Испаряемость материала испарителя при температуре испаряемого вещества должна быть пренебрежимо малой. Для хорошего теплового контакта материал испарителя должен хорошо смачиваться расплавленным испаряемым веществом. Между материалом испарителя и испаряемым веществом не должны происходить никакие химические реакции, а также образовываться легкоиспа-ряемые сплавы, так как это приводит к загрязнению наносимых пленок и разрушению испарителей.

Для изготовления испарителей промышленных установок используют тугоплавкие металлы (вольфрам, тантал, молибден).

Следует особо отметить, что алюминий, применяемый для нанесения пленок, в расплавленном состоянии обладает высокой химической активностью и взаимодействует практически с любыми металлами, из которых изготовляют испарители. Это значительно снижает их срок службы. Поэтому такие испарители являются одноразовыми и после каждого процесса испарения их заменяют.

В испарителях с непосредственным нагревом ток в несколько десятков ампер проходит непосредственно через испаряемый материал. Такой метод испарения может быть применен только для сублимирующихся металлов, т. е. металлов, температура плавления которых выше температуры испарения (хром, титан и др. - см. Таблица 2).

Основное достоинство этих испарителей - отсутствие теплового контакта между их нагретыми элементами и испаряемым металлом, что обеспечивает высокую чистоту наносимой пленки. Однако они обеспечивают низкую скорость испарения, дают возможность испарять малое количество материала, который может быть использован только в виде ленты или проволоки, а также не позволяют испарять диэлектрики и большинство металлов. Сечение таких испарителей должно быть одинаковым на всем протяжении, иначе в месте утонения возникает перегрев и они перегорают.

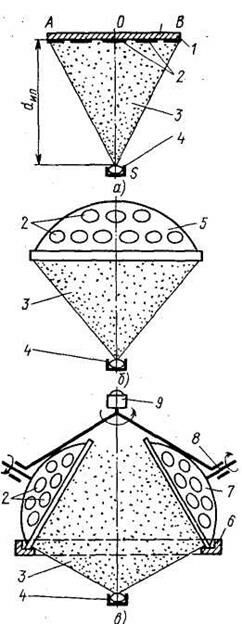

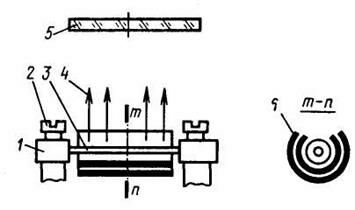

Испаритель с резистивным непосредственным нагревом показан на рисунке 5.2.1. Испаряемый материал 3 в виде проволоки или ленты вставляют в изготавливаемые из титана или нержавеющей стали и закрепляемые винтами 2 массивные контактные зажимы 1, к которым подводится электропитание. Для снижения тепловых потерь за счет излучения, а также ограничения потока пара 4 в направлении к подложке 5 служит многослойный экран 6.

Испарители с косвенным нагревом, в которых испаряемое вещество нагревается за счет теплопередачи от нагревателя, более универсальны, так как позволяют испарять проводящие и непроводящие материалы в виде порошка, гранул, проволоки, ленты и др. Но при этом из-за контакта с нагретыми частями испарителя, а также из-за испарения материала подогревателя осаждаются менее чистые пленки.

Поверхность резистивных испарителей предварительно очищают, промывая в растворителях. Часто их также отжигают в вакууме. Так как форма испарителя с косвенным нагревом зависит от агрегатного состояния, в котором находится испаряемый материал, их подразделяют на проволочные, ленточные и тигельные.

Рисунок 5.2.1. Испаритель с резистивным непосредственным нагревом:

1 — контактный зажим, 2 - винт, 3 -испаряемый материал, 4 — поток пара, 5 — подложка, 6— многослойный экран

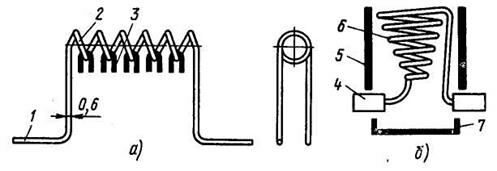

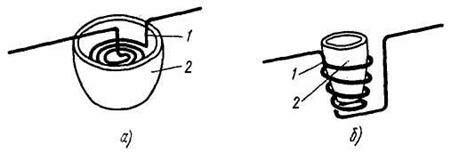

Проволочные испарители применяют для испарения веществ, которые смачивают материал нагревателя. При этом расплавленное вещество силами поверхностного натяжения удерживается в виде капли на проволочном нагревателе. Проволочные испарители изготавливаются V- и W-образной формы, а также спирале- и волнообразной.

Проволочный испаритель простейшей конструкции (Рисунок 19, а) используют для нанесения пленок алюминия, который хорошо смачивает вольфрамовый проволочный нагреватель — цилиндрическую проволочную спираль 2. Испаряемое вещество в виде скобочек (гусариков) 3 навешивают на спираль, которую отогнутыми концами 1 вставляют в контактные зажимы. По мере нагрева это вещество плавится и формируется на проволоке в виде капель. Снизу размещаются тепловой и ограничивающий экраны. Проволочные испарители предназначены для создания протяженного потока испаряемого материала, что достигается использованием одновременно нескольких навесок.

При плохой смачиваемости испаряемого вещества, а также для испарения навесок в форме гранул или кусочков применяют испарители в виде конической проволочной спирали 6 (Рисунок 5.2.2, б), закрепляемой на зажимах 4 токоподвода. Спираль окружена цилиндрическим тепловым экраном 5, а снизу размещается ограничивающий экран 7.

Наиболее распространенными материалами для изготовления проволочных испарителей является проволока Ф 0,5 —1 мм из фольфрама и тантала.

Существенным достоинством проволочных испарителей является простота их конструкции и возможность модификации под конкретные технологические условия. Кроме того, они хорошо компенсируют расширение и сжатие при нагреве и охлаждении. Недостаток этих испарителей — малое количество испаряемого за один процесс материала.

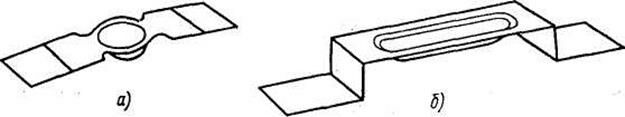

Ленточные испарители применяются для испарения металлов, плохо удерживающихся на проволочных испарителях, а также диэлектриков и изготавливаются с углублениями в виде полусфер, желобков, коробочек или лодочек. Наиболее распространенными материалами для таких испарителей является фольга толщиной 0,1 — 0,3 мм из вольфрама, молибдена и тантала. Испаритель с углублением в виде полусферы, предназначенный для испарения относительно малых количеств вещества, показан на рисунке 5.2.3, а. Для снижения теплового потока из зоны испарения к зажимам токоподвода по краям полусферы имеются утонения сечения (шейки). Испарители лодочного типа (Рисунок 5.2.3, б) предназначены для испарения относительно больших количеств вещества. Чтобы скомпенсировать деформации испарителя, его профиль усложнен отгибом лапок, которыми он крепится к зажимам токоподвода.

Рисунок 5.2.2. Проволочные испарители косвенного нагрева с цилиндрической (о) и конической (б) проволочной спиралью:

1 — отогнутый конец спирали, 2, 6 — цилиндрическая и коническая спирали, 3 — испаряемый материал (гусарик), 4 — зажимы токоподвода, 5,7 — цилиндрический тепловой и ограничивающий экраны

Рисунок 5.2.3. Ленточные испарители косвенного нагрева из вольфрама,

молибдена и тантала толщиной 0,1 - 0,5 мм:

а - с углублением в виде полусферы, б - лодочного типа

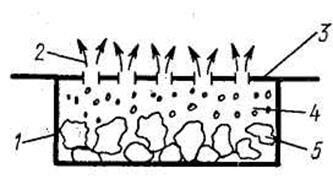

Если для металлов благодаря их высокой теплопроводности испарение в вакууме есть явление поверхностное, то для таких неметаллических веществ плохой теплопроводности, как диэлектрики (например, SiO2), существует большая вероятность из разбрызгивания при форсированном испарении. В этих случаях применяют испарители коробчатого типа усложненной конструкции (Рисунок 5.2.4), выполненные из ленты толщиной 0,1 мм в виде коробочки /, в которую засыпают испаряемое вещество 5. Сверху коробочка закрывается однослойным или двухслойным экраном 3 с отверстиями, через которые проходят пары 4 наносимого материала.

В случае применения двухслойного экрана отверстия располагают в шахматном порядке, что полностью исключает прямой пролет крупных частиц испаряемого вещества. Помимо предохранения от разбрызгивания такие испарители позволяют создавать над поверхностью испаряемого вещества ограниченное пространство, в котором пар 4 близок к насыщенному, что затрудняет обеднение соединения более легко испаряющимся компонентом.

Эффективную защиту от разбрызгивания капель, которым сопровождается процесс испарения некоторых веществ, обеспечивают лабиринтные испарители. Как видно из названия, эти испарители имеют форму, исключающую прямой путь для выхода крупных частиц вещества в момент взрывного испарения. В результате поступающее в лабиринтный испаритель гранулированное вещество выходит из него только в виде пара в предпочтительном направлении в сторону подложек.

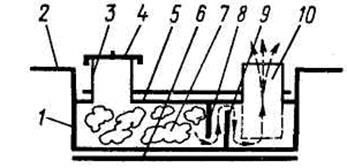

Лабиринтный испаритель для оксида кремния (Рисунок 5.2.5) выполнен в виде коробочки 1, по краям которой имеются лапки 2 для подсоединения к зажимам токоподвода. Сверху коробочка закрыта крышкой 5, имеющей боковой и нижний 6 экраны для снижения тепловых потерь излучением. В верхней части крышки имеются два патрубка. Через патрубок 3 в левую часть коробочки засыпают испаряемый материал 7, а затем этот патрубок закрывают круглой крышкой 4. Через правый патрубок 10 поступают пары наносимого материала, которые предварительно в коробочке проходят по лабиринту, образованному экранами 8 и 9, и из них отсеиваются макроскопические частицы.

Рисунок 5.2.4. Испаритель косвенного нагрева коробчатого типа:

1 — коробочка, 2 — поток паров наносимого вещества, 3 — экран, 4 — пары испаряемого вещества, 5 - испаряемое вещество

Рисунок 5.2.5. Испаритель косвенного нагрева лабиринтного типа:

1 - коробочка, 2 - лапки, 3, 4 — патрубок для загрузки материала и его крышка, 5 - крышка испарителя, 6 — нижний экран, 7 -испаряемое вещество, 8, 9 — разделительные экраны, 10 — выходной патрубок

В производстве часто бывает необходимо наносить пленки, состоящие не из одного вещества, а являющиеся сплавами. Это представляет наибольшую трудность в тонкопленочной технологии. Вследствие различной упругости паров компонентов сплава состав пленки может заметно отличаться от исходного (эффект фракционирования сплава). Так, при нанесении сплава нихрома (Ni 80 %, Сr 20 %) при t = 1400° С на подложке образуется пленка, имеющая следующий состав: Ni- 60 %, Сr - 40 %.

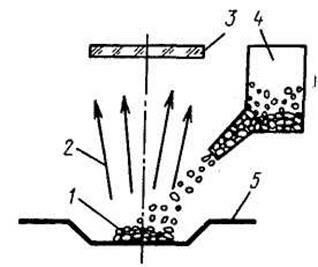

Для получения состава пленок, соответствующего составу исходного сплава, применяют метод микродозирования (дискретное или взрывное испарение). Сущность этого метода (Рисунок 5.2.6) состоит в том, что из дозатора 4 на ленточный разогретый испаритель 5 дискретно сбрасываются небольшие порции порошка 1 испаряемого сплава с размерами частиц 100— 200 мкм. Испарение микродоз происходит практически мгновенно и полностью, в результате чего на подложке 3 последовательно осаждаются очень тонкие слои. В пределах каждого слоя наблюдается неоднородный состав (вследствие фракционирования сплава), однако уже в процессе нанесения взаимной диффузией атомов составляющих компонентов выравнивается концентрация каждого из них по толщине пленки.

Этот метод особенно эффективен при нанесении многокомпонентных сплавов (например, МЛТ-2М, нихром — оксид кремния). Достоинством его является также отсутствие загрязнений пленки материалом испарителя (малое время контакта микродозы сплава с испарителем).

Основной недостаток метода микродозирования — сложность наладки дозатора для подачи особо мелких порций испаряемого сплава. В условиях большого теплоизлучения (от перегретого металлического испарителя) устойчивую работу дозатора обеспечить трудно. Кроме того, имеется опасность не испарения, а разбрызгивания вещества в виде капель или твердых частиц.

Рисунок 5.2.6. Метод дискретного испарения:

1 - испаряемый порошок, 2 - пары наносимого вещества, 3 — подложка, 4 — дозатор, 5 - ленточный испаритель

Тигельные испарители используют, как правило, для испарения больших количеств сыпучих диэлектрических материалов. Тигли изготовляют из тугоплавких металлов, кварца, графита, а также керамических материалов (нитрида бора ВN, оксида алюминия А12Оз - алунда). Максимально допустимая температура кварца составляет 1400° С, графита - 3000° С, оксида алюминия - 1600° С.

Два типа испарителей с тиглями из керамики показаны на рисунке 5.2.7, а, б.

В испарителе первого типа (Рисунок 5.2.7, а) нагреватель в виде плоской улиткообразной спирали 1 располагается в полости керамического тигля 2, куда насыпается испаряемый материал. Такой испаритель позволяет испарять с высокими скоростями большое количество вещества.

В испарителе второго типа нагреватель в виде конусообразной спирали 1 расположен с внешней стороны керамического тигля 2. ,

При равной мощности питания первый испаритель нагревается до более высокой температуры, чем второй. Однако достоинством второго является отсутствие контакта испаряемого материала со спиральным нагревателем. Эксплуатационным недостатком тигельных испарителей является то, что они довольно инерционны, так как малая теплопроводность материала, из которого изготовляют тигель, не обеспечивает быстрого нагрева испаряемого вещества.

Рисунок 5.2.7. Испарители прямого нагрева с тиглями с внутренним (а) и внешним (б) спиральными нагревателями:

1 - спираль, 2 - тигель

5.3. Лазерное, электронно-лучевое, «взрывное» испарение

Принцип электронно-лучевого нагрева состоит в том, что кинетическая энергия потока ускоренных электронов при бомбардировке ими поверхности вещества превращается в тепловую энергию, в результате чего оно нагревается до температуры испарения.

Для образования электронного луча необходим источник свободных, т. е. не связанных с другими частицами, электронов. Для того чтобы электрон вылетел из металла наружу, его скорость должна быть направлена в сторону поверхности металла и он должен преодолеть действие сил, стремящихся возвратить его обратно в металл.

Работу по преодолению электроном поверхностных сил, стремящихся удержать его в металле, называют работой выхода. При комнатной температуре количество электронов в металле, энергия которых превышает работу выхода, ничтожно мало. Однако их количество резко возрастает при росте температуры за счет увеличения интенсивности теплового хаотического движения.

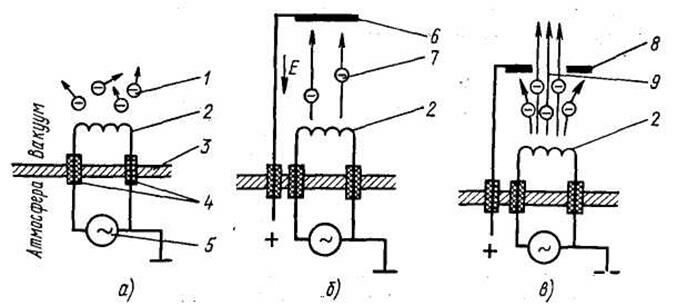

Испускание электронов металлами, нагретыми до высокой температуры, называют термоэлектронной эмиссией (Рисунок 5.3.1, а), а выполненные из металла элементы, используемые для получения свободных электронов, — термоэлектронными катодами, или просто катодами. Материалом катодов обычно служит вольфрамовая проволока. Для накала катода, помещенного в вакуумную камеру, через него пропускают электрический ток.

Рисунок 5.3.1. Эффект термоэмиссии (а), ускорение электронов (б) и формирование электронного луча (в):

1 - эмиттированные электроны, 2 - термокатод, 3 - стенка вакуумной камеры, 4 - изоляторы, 5 — источник питания термокатода, 7 - ускоренный электрон, 6,8 — аноды, Р - электронный луч

Спиральный термокатод 2 закрепляют на стенках 3 вакуумной камеры через изоляторы 4. При подаче тока накала от источника 5 происходит нагрев термокатода с испусканием электронов 1. Эти электроны обладают разной энергией и направление их движения от катода хаотично. Дня ускорения (повышения энергии) и направленного движения электронов необходимо создать ускоряющее электрическое поле.

Рассматривая движение электронов в электрическом поле, предполагают, что они находятся в достаточно разреженном пространстве. При этом взаимодействием между молекулами оставшегося в объеме газа и движущимися электронами можно пренебречь.

Как известно из электротехники, на заряженную частицу — электрон, находящуюся в электрическом поле, действует сила, пропорциональная напряженности этого поля, в результате чего частица ускоряется. Скорость (км/с), которую приобретет электрон под действием разности потенциалов И между двумя точками поля, равна

При этом кинетическая энергия (эВ) электрона

где те - масса электрона.

В устройстве для ускорения электронов (Рисунок 5.3.1, б) в нескольких сантиметрах от катода размещают анод 6, создающий электрическое поле Е, направление которого показано стрелкой. Между анодом 6 и катодом 2 образуется разность потенциалов от 5 до 10 кВ. Электроны, эмиттируемые катодом 2, притягиваются анодом 6 и образуют направленный поток ускоренных электронов 7.

Для формирования электронного луча 9 (Рисунок 5.3.1, в) используют анод 8 с отверстием, через которое проходит значительная часть электронного потока.

Рассмотрим движение электрона в магнитном поле и силу, действующую на электрон, влетающий в магнитное поле между полюсами постоянного магнита перпендикулярно силовым линиям этого поля (Рисунок 5.3.2).

Движущийся электрон можно представить как электрический ток, проходящий через проводник. Тогда по известному из электротехники правилу левой руки можно определить направление силы, действующей на электрон. Если расположить левую руку так, чтобы силовые линии магнитного поля упирались в ладонь, а вытянутые пальцы были направлены в сторону, противоположную направлению скорости V электрона то отогнутый большой палец покажет направление силы, действующей на летящий электрон. Эта сила будет пропорциональна напряженности магнитного поля и скорости электрона.

Рисунок 5.3.2. Движение электронов в магнитном поле

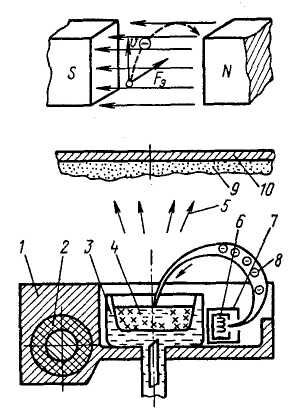

Рисунок 5.3.3. Электронно-лучевой испаритель:

1 - полюсный наконечник, 2 -электромагнит, 3 - водоохлаждаемый тигель, 4 — испаряемый материал, 5 — поток наносимого материала, 6 — термокатод, 7 — фокусирующая система, 8 - электронный луч, 9 - тонкая пленка, 10 - подложка

Таким образом, сила FЭ, действующая на электрон, перпендикулярна направлениям скорости его движения и силовых линий магнитного поля. Поскольку сила FЭ действует всегда перпендикулярно скорости движения электрона, она изменяет не скорость его, а только направление. Под действием этой силы траектория движения электрона непрерывно изменяется, т. е. искривляется (как это показано на рисунке 5.3.2 штриховой линией). Следовательно, если перпендикулярно электронному лучу приложить магнитное поле, он отклонится.

Фокусировка электронного луча позволяет получать большую концентрацию мощности на сравнительно малой поверхности (5 х 10 Вт/см2), а следовательно, испарять любые, даже самые тугоплавкие материалы с достаточно большой скоростью.

Электронно-лучевой испаритель (Рисунок 5.3.3) состоит из трех основных частей: электронной пушки, отклоняющей системы и водоохлаждаемого тигля.

Электронная пушка предназначена для формирования потока электронов и состоит из вольфрамового термокатода 6 и фокусирующей системы 7. Электроны, эмитируемые катодом, проходят фокусирующую систему, ускоряются за счет разности потенциалов между катодом и анодом (до 10 кВ) и формируются в электронный луч 8. Отклоняющая система предназначена для создания магнитного поля, перпендикулярного направлению скорости движения электронов, выходящих из фокусирующей системы пушки, и состоит из полюсных наконечников 1 и электромагнита 2. Между полюсными наконечниками расположены водоохлаждаемый тигель 3 и электронная пушка. Отклоняя электронный луч магнитным полем, его направляют в центральную часть водоохлаждаемого тигля 3. В месте падения луча создается локальная зона испарения вещества из жидкой фазы. Нагретый электронной бомбардировкой материал 4 испаряется, и поток паров 5 осаждается в виде тонкой пленки 9 на подложке 10. Изменяя ток в катушке электромагнита 2, можно сканировать лучом вдоль тигля, что предотвращает образование "кратера" в испаряемом материале.

Медные водоохлаждаемые тигли емкостью 50 см3 и более обеспечивают длительную непрерывную работу без добавки испаряемого материала, который, кроме того, не контактирует в расплавленном виде с медными стенками тигля ("автотигельное испарение"), а значит, и исключается их взаимодействие.

Электронно-лучевые испарители могут быть одно-и многотигельной конструкции, с разворотом луча на 5.3.30 и 180°. При угле отклонения электронного луча до 270° исключается попадание испаряемого материала на катод и загрязнение наносимых пленок материалом катода, который во время работы также испаряется.

Недостатки этих испарителей — сложность аппаратуры питания и управления, трудность испарения металлов высокой теплопроводности (медь, алюминий, серебро, золото) из водоохлаждаемого тигля, необходимость частой замены и юстировки катода, а также питание высоким напряжением, что требует соблюдения соответствующих правил техники безопасности.

5.4. КАТОДНОЕ РАСПЫЛЕНИЕ

Ионное распыление, разрушение отрицательного электрода (катода) в газовом разряде под действием ударов положительных ионов. В более широком смысле — разрушение твёрдого вещества при его бомбардировке заряженными или нейтральными частицами.

К. р., с одной стороны, нежелательное явление, уменьшающее срок службы электровакуумных приборов; с др. стороны, К. р. имеет практическое применение для очистки поверхностей, выявления структуры вещества (ионное травление), нанесения тонких плёнок, для получения направленных молекулярных пучков и т.д. Бомбардирующие ионы, проникая в глубь мишени, вызывают смещение её атомов. Эти смещенные атомы, в свою очередь, могут вызывать новые смещения и т.д. Часть атомов при этом достигает поверхности вещества и выходит за её пределы. При определённых условиях частицы могут покидать поверхность мишени в виде ионов (см. Ионная эмиссия). В монокристаллах наиболее благоприятные условия для выхода частиц складываются в направлениях, где плотность упаковки атомов наибольшая. В этих направлениях образуются цепочки соударений (фокусоны), с помощью которых энергия и импульс смещенных частиц передаются с наименьшими потерями. Существенную роль при К. р. играет процесс каналирования ионов, определяющий глубину их проникновения в мишень (см. Каналирование заряженных частиц).

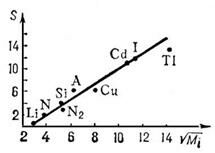

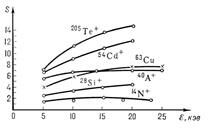

К. р. наблюдается при энергии ионов E выше некоторой величины E0, называемым порогом К. р. Значения E0 для различных элементов колеблются от единиц до нескольких десятков эв. Количественно К. р. характеризуется коэффициентом распыления S, равным числу атомов, выбитых одним ионом. Вблизи порога S очень мало (10–5 атомов/ион), а при оптимальных условиях S достигает нескольких десятков. Величина S не зависит от давления газа при малых давлениях р < 13,3 н/м2 (0,1 мм рт. ст.), но при р > 13,3 н/м2 (0,1 мм рт. см.) происходит уменьшение S за счёт увеличения числа частиц, осаждающихся обратно на поверхность. На величину S влияют как свойства бомбардирующих ионов — их энергия Ei (Рисунок 5.4.1 а), масса Mi (Рисунок 5.4.1 б), угол падения ее на мишень (Рисунок 5.4.1 в), так и свойства распыляемого вещества — чистота поверхности, температура, кристаллическая структура, масса атомов мишени.

Угловое распределение частиц, вылетающих с распыляемой поверхности, анизотропно. Оно зависит от энергии ионов, а для монокристаллов также от типа кристаллической решётки и строения распыляемой грани. Осадок из распыляемого вещества, образующийся на экране, имеет вид отдельных пятен, причём симметрия картины осадка та же, что и симметрии распыляемой грани и образовавшихся на ней в результате К. р. фигур травления (Рисунок 5.4.1 г). Энергии распылённых частиц колеблются от нескольких долей эв до величин порядка энергии первичных ионов. Средние энергии распыляемых частиц составляют обычно десятки эв и зависят от свойств материала мишени и характеристик ионного пучка

а) б) в)

г)

Рисунок 5.4.1 а-г

5.5 Высокочастотное распыление. Реактивное распыление

Для высокочастотного и реактивного ионного распыления используют как обычные диодные, так и магнетронные системы.

Высокочастотное распыление начали применять, когда потребовалось наносить диэлектрические пленки. В предыдущей главе предполагалось, что распыляемое вещество - металл. При этом ударяющийся о мишень ион рабочего газа нейтрализуется на ней и возвращается в вакуумный объем рабочей камеры.

Если же распыляемый материал — диэлектрик, то положительные ионы не нейтрализуются и за короткий промежуток времени после подачи отрицательного потенциала покрывают слоем мишень, создавая на ее поверхности положительный заряд. Поле этого заряда компенсирует первоначальное поле мишени, находящейся под отрицательным потенциалом, и дальнейшее распыление становится невозможным, так как ионы из разряди но притягиваются к мишени.

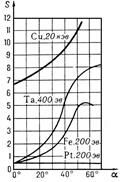

Для того чтобы обеспечить распыление диэлектрической мишени, приходится нейтрализовать положительный заряд на ее поверхности подачей высокочастотного (ВЧ) переменного потенциала. При этом в системе распыления, которая представляет собой диодную систему (Рисунок 5.5.1, а, б) с катодом 2, окруженным экраном 1 (анодом может служить вакуумная камера), происходя!' следующие процессы.

Так как в плазме положительного столба 4 содержатся равные количества иолов и электронов, при переменной поляризации мишени по время отрицательного полупериода (Рисунок 5.5.1, а) она притягивает ионы 3. Ускоренные ионы бомбардируют и распыляют диэлектрическую мишень, одновременно передавая ей свой заряд. При этом мишень накапливает положительный заряд и интенсивность распыления начинает снижаться. Во время положительного полупериода (Рисунок 5.5.1, б) мишень притягивает электроны 5, которые нейтрализуют заряд ионов, превращая их в молекулы 6. В следующие отрицательный и положительный полупериоды процессы повторяются и т.д.

В промышленных установках ВЧ распыление ведется на единственной разрешенной частоте 13,56 МГц, которая находится в диапазоне радиосвязи. Поэтому иногда ВЧ распыление называют радиочастотным.

Реактивное распыление применяют для нанесения пленок химических соединений (оксидов, нитридов) . Требуемое химическое соединение получают, подбирая материал распыляемой мишени и рабочий газ.

При этом методе в рабочую камеру в процессе распыления вводят дозированное количество так называемых реактивных (химически активных) газов. Причем для нанесения пленок оксидов и нитридов в рабочий газ — аргон - добавляют соответственно кислород и азот. Основными условиями при получении требуемых соединений является тщательная очистка реагентов и отсутствие натекания, а также газовыделения в камере.

Рисунок 5.5.1. Схемы высокочастотного распыления при отрицательном (а) и положительном (б) полупериодах напряжения:

7 - экран, 2 - катод, 3 - ионы, 4 — плазма, 5 - электроны, б — молекулы

Недостаток реактивного распыления — возможность осаждения соединений на катоде, что существенно уменьшает скорость роста пленки.

При реактивном распылении реакции могут протекать как на мишени, так и в растущей пленке, что зависит от соотношений реактивного газа и аргона. В отсутствие аргона реакции происходят на мишени. При этом разряд протекает вяло, так как большинство атомов реактивного газа расходуется на образование на поверхности мишени соединений, которые препятствуют распылению. Чтобы реактивные процессы проходили на подложке, количество реактивного газа не должно превышать 10 %; остальное составляет аргон.

При реактивном распылении кремния напускаемый в рабочую камеру кислород взаимодействует с конденсирующими на поверхности подложки атомами кремния, в результате чего образуется пленка SiO2.

При нанесении реактивным распылением диэлектрических пленок нитрида кремния Si3N4 происходит аналогичный процесс. В рабочую камеру напускают тщательно осушенный и очищенный от кислорода аргон с добавкой азота. Ионы этих газов, бомбардируя кремниевый катод, выбивают из него атомы кремния и на подложке вследствие большой химической активности ионизированных атомов азота образуется пленка нитрида кремния Si3N4, отличающаяся высокой химической стойкостью.

Так как условия реакции при нанесении диэлектрических пленок существенно зависят от постоянства в рабочем газе процентного содержания напускаемого реактивного газа, необходимо строго следить за его подачей. Напуск газов в рабочую камеру обычно производят двумя способами:

вводят оба газа (аргон и реактивный) из магистралей или баллонов, контролируя расход реактивного газа микрорасходомером и поддерживая постоянное давление;

вводят заранее подготовленную определенного состава рабочую смесь газов из резервуара.

5.6 ПОЛУЧЕНИЕ ПЛЕНОК ИЗ ГАЗОВОЙ ФАЗЫ

Эпитаксия — это процесс наращивания слоев полупроводникового материала с упорядоченной кристаллической структурой на ориентированной пластине.

Выращиваемые слои могут повторять структуру пластины, например при выращивании кремния на кремнии, германия на германии. Они могут отличаться по структуре, например при выращивании кремния на сапфире, кремния на шпинели, кремния на оксиде бериллия.

Термин " эпитаксия " образован из двух греческих слов "эпи" - на, "таксис" — располагать в порядке. Впервые выращивание кристаллов из паровой фазы было предложено в 1957 г. Практическое использование этого метода началось с 1960 г.

Эпитаксию можно подразделить на три вида: авто-, гетеро- и хемоэпитаксию.

Ав тоэпитаксия- процесс ориентированного наращивания вещества, не отличающегося или незначительно отличающегося по химическому составу от вещества пластины. Она обеспечивает возможность формирования гомогенных (однородных) p-n-переходов и иногда называется гомоэгштаксией.

Гетероэпитаксия — процесс ориентированного наращивания вещества, отличающегося по химическому составу от вещества пластины. На границе "эпитаксиальный слой — пластина" образуется гетерогенный (неоднородный) p-n-переход. Гетероэпитаксия осуществима для элементов, не склонных к химическому взаимодействию.

Хемоэпитаксия - процесс ориентированного наращивания, при котором образование слоя происходит за счет химического взаимодействия вещества пластины с наносимым веществом. Полученный слой по химическому составу отличается как от вещества пластины, так и от наносимой фазы, но закономерно продолжает кристаллическую структуру пластины. При образовании таких слоев может быть сформирован гетеропереход или невыпрямляющий контакт.

Маркируют кремниевые эпитаксиальные структуры буквами: К - кремний; Д - дырочный; Э - электронный тип электропроводности; Б, Ф, С, М - легирующие элементы, соответственно бор, фосфор, сурьма, мышьяк.

Однослойные эпитаксиальные структуры, изготовленные на кремниевых пластинах n-типа с эпитаксиальным слоем р- типа, маркируют дробью с цифровым коэффициентом. Например:

(5.6.1)

(5.6.1)

где 76 — диаметр пластины, мм; 8 - толщина эпитаксиального слоя, мкм; 380 - толщина пластины, мкм; 0,5 и 0,01 - удельное сопротивление эпитаксиального слоя и пластины соответственно, Ом • см.

Маркировка многослойных эпитаксиальных структур, изготовленных в процессе автоэпитаксиального наращивания слоев разных типов электропроводности аналогична маркировке однослойных структур, но содержит несколько уровней.

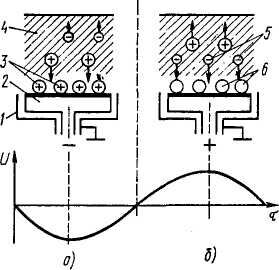

Эпитаксиальные структуры со скрытым слоем (ЭСС) (Рисунок 5.6.1),

Рисунок 5.6.1. Схема эпитаксиальной структуры со скрытым слоем:

1 - эпитаксиальная структура; 2 - скрытый слой; 3 – пластина

изготовленные, как правило, на кремниевых пластинах р-типа с локальными участками п -типа, которые формируют на них диффузией или ионным легированием мышьяком или сурьмой, маркируют так:

(5.6.2)

(5.6.2)

где 76, 380 - диаметр и толщина пластины соответственно в мм и мкм; КЭФ, КЭМ , КДБ - тип электропроводности эпитаксиального, скрытого слоя и пластины соответственно; 4, 5 - толщины эпитаксиального и скрытого слоя, мкм.

Параметры эпитаксиальных и тонких эпитаксиальных структур со скрытым слоем Таблица 5.6.1

Тип структур При- Легиру- Толщина, Удельное сопро

месь и ющая мкм тивление, Ом • см

примесь

Толстые So P 10-20 3-8 (слабо

легированные)

Средней толщины Sb P 6 - 15 0,5 - 5 (умеренно

легированные)

Уменьшенной

толщины As P 6-13 0,1-2

Тонкие As, Sb P, As 2,5 - 6 0,1 -1,5

Сверхтонкие Sb P 0,5-2,5 0,1-1,0

Специальные "Изо-

планар" Sb В, Р 1,0 - 2,5 0,1 - 1,0

5.7 Хлоридные и силановый методы получения эпитаксиальных слоев

Гидридную эпитаксию проводят чаще всего при температуре 1000° С реакцией пиролиза силана, которая идет почти с такой же скоростью, как и реакция восстановления SiCl4 при температуре 1200° С:

SiH4 => Si + 2Н2

+ 2Н2

cкорость растущей пленки зависит от давления в реакторе. В интервале температур 1100 - 1225° С скорость роста пленки практически не зависит от температуры.

При температурах выше 1225° С начинается газофазное разложение силана, что приводит к уменьшению скорости осаждения Si. Скорость осаждения пленки зависит также от концентрации силана в газовом потоке. При концентрациях силана больших, чем 0,2 маc. %, и температурах выше 1100° С скорость осаждения уменьшается из-за газофазного разложения SiH4. Газофазное разложение силана помимо уменьшения количества Si, осаждающегося на пластину, приводит к попаданию твердых частиц продуктов газофазного пиролиза SiH4 в растущий слой.

Силановый процесс, который проводится при относительно низкой температуре, позволяет легко регулировать концентрацию SiH4 в газовом потоке, выбирать диапазон скоростей, слабо зависящий от температуры, что облегчает поддержание рабочей температуры с точностью ± 10° С.

К недостаткам гидридной эпитаксии следует отнести пирофорность силана (возможность самовозгорания на воздухе и взрыва). Это приводит к необходимости разбавлять силан аргоном или водородом до безопасных концентраций в баллоне (2,5 — 4 %). Кроме того, если произошло газофазное разложение SiH4, то реактор, не имеющий водяного охлаждения, "зарастает" и выращенные пленки имеют большую плотность дефектов. При гидридном процессе требуется тщательно герметизировать все элементы газовых магистралей и узлы реакционной камеры, так как при взаимодействии SiH4 с воздухом образуется соединение, которое может забить магистрали. По сравнению с хлоридом силан — дорогостоящий продукт.

Пиролиз дихлорсилана. Гидридную эпитаксию можно осуществить реакцией пиролиза дихлорсилана SiH2Cl2. Реакция начинается при температуре 600° С. Оптимальные температуры для получения пленок 1080 - 1100° С. Ухудшение качества слоев происходит при температуре ниже 1050° С.

Химические реакции с участием SiH2Cl2 занимают промежуточное положение между реакциями с участием SiCl4 и SiH4. Осаждение Si из SiH2Cl2 может происходить в среде аргона или азота по реакции

SiH2Cl2 => Si +2HCl

+2HCl

причем водород не оказывает восстанавливающего действия. Кроме основной реакции возможны побочные:

SiHCl3 + Ar => Si + ЗНСl

SiCl2 + Ar => Si + 2HCl

SiCl4 + Ar => Si + 4HCl

Разложение SiH2Cl2 при избытках Н2 уменьшает вероятность протекания побочных реакций.

Как и при предыдущем процессе, на скорость роста эпитаксиальной пленки сильно влияет концентрация SiH2Cl2 в Н2 и температура процесса. В диапазоне 1100 — 1200° С, однако, это влияние незначительно. Энергия активации процесса при пиролизе дихлорсилана невелика, что свидетельствует о том, что скорость осаждения определяется только массопереносом реагентов в газовой фазе.

При пиролизе SiH2Cl2, протекающем при относительно низких рабочих температурах (1080 — 1100° С), практически отсутствует газофазное разложение, возможен подбор условий осаждения, не зависящих от температуры. К недостаткам относятся повышенное требование к герметичности газовых магистралей и реакционной камере и в несколько раз большая стоимость SiH2 Cl2 по сравнению с SiCl4.

Основные технологические параметры процессов эпитаксиального осаждения пленок приведены в таблице 5.7.1. Выбор того или иного кремнийсодержащего соединения для эпитаксии Si зависит от возможностей оборудования и температурные ограничений конкретного технологического маршрута.

Хлоридный метод заключается в восстановлении водородом кремния из S1CI4 • Реакция восстановления является гетерогенной

SiCl4 + 2Н2 => Si + 4HCl

+ 4HCl

При относительно низких температурах скорость осаждения пленок описывается уравнением

Vp=Aexp[- E/(RT)]

E/(RT)]

Где  E – энергия активации процесса; A и R - постоянные, Т – температура процесса.

E – энергия активации процесса; A и R - постоянные, Т – температура процесса.

зом. Пластины после предварительной аммиачно-перекисной отмывки устанавливают на подложкодержатель. Проверяют герметичность установки по скорости уменьшения избыточного давления газа азота. Герметичность установки и реактора считаются достаточными, если избыточное давление 0,2 • 105 Па за 30 мин не уменьшается. После этого реакционную камеру продувают азотом в течение 5 мин (с расходом газа 1,5 м3 /ч). Далее реактор продувают рабочим газом-носителем водородом в течение 5 мин и нагревают подложкодержатель с пластинами до рабочей температуры (1200 - 1250° С).

Рабочую температуру контролируют оптическим пирометром через специальное смотровое окно в реакторе. После отжига пластин при рабочей температуре в течение 5-7 мин производится их газовое травление. Для этого к основному газу-носителю добавляют газообразный хлористый водород (расход хлористого водорода определяют по ротаметру или более точно с использованием регулятора расхода газа). Газовое травление проводится 1-2 мин со скоростью травления 0,1 -0,2 мкм/мин. После травления газовую магистраль с хлористым водородом закрывают. Во время газового травления испаритель с SiCl4 продувают водородом на байпасную линию для установления требуемого рабочего расхода. Водород, проходя через испаритель, насыщается его парами. Смесь SiCl4 + H2 после окончания газового травления добавляется к основному потоку водорода путем открывания соответствующих газовых кранов. После окончания выращивания эпитаксиальной структуры линию подачи водорода в испаритель закрывают.

Увеличение концентрации SiCl4 выше некоторого критического значения приводит к образованию газообразного НС1, который травит поверхность пластины и осаждаемого слоя.

Увеличение скорости роста с увеличением температуры связано с более интенсивным протеканием реакции восстановления. Повышение скорости газового потока при фиксированной температуре также приводит к увеличению скорости роста, что связано с интенсификацией доставки и отвода продуктов реакции.

Удельное сопротивление эпитаксиальной структуры зависит от типа и количества примесей, введенных в газовую смесь в процессе осаждения. В качестве источников легирующей примеси п- и р-типов используют фосфин (РН3) и диборан (В2Н6) соответственно. Зависимость концентрации примеси в растущей пленке от концентрации примеси в газовой фазе очень сложная.

Хлоридным методом получают эпитаксиальные структуры с низкой дефектностью, т.е. малой плотностью дефектов упаковки и дислокации [порядка (2…5) 102 см-2], что вязано с гетерогенным характером протекания реакции. Условия реакции можно подобрать таким образом, чтобы не происходило взаимодействия между реагентами и стенками реактора, что обеспечивает чистоту процесса. Кроме того, SiCl4 легко поддается очистке, нетоксичен и недорог, что позволяет предъявлять пониженные требования к герметичности газовых магистралей.

Недостатки хлоридного процесса — сравнительно высокий диапазон ра6очих тёмператур (1200 - 1250° С) и, как следствие" невозможность получения резких p-n-переходов из-за "диффузионного размытия" границы пленка — пластина во время процесса эпитаксиального осаждения.

Если необходимо получать пленки с резким изменением концентрации примесей на границе пластина - эпитаксиальный слой, используют реакцию пиролиза силана.

Основные характеристики технологических процессов при эпитаксиальном осаждении Si Таблица 5.7.1

Источник кремния Диапазон Диапазон темпе- Допусти-

Источник кремния Диапазон Диапазон темпе- Допусти-

скорости ратуры, С мый уро-

роста, вень кон-

мкм/мин центрации

окислите-

ля х 10-4, %

SiCL, + Н2 0,4 - 1,5 1150 - 1250 5-10

SiCL, + Н2 0,4 - 1,5 1150 - 1250 5-10

SiHCl3 + Н2 0,4 - 2,0 1100 - 1200 5-10

SiHCl3 + Н2 0,4 - 2,0 1100 - 1200 5-10

SiH2Cl2 + H2 0,4-3,0 1050-1150 <5

SiH2Cl2 + H2 0,4-3,0 1050-1150 <5

SiH4 + H2 0,2-0,3 950-1050 <2

SiH4 + H2 0,2-0,3 950-1050 <2

SiH4 + Н2 + Не 0,1 900 <2

SiH4 + Н2 + Не 0,1 900 <2

Эпитаксию из парогазовых смесей обычно проводят при атмосферном давлении (10s Па). Понижение давления до (6,5 …13) х 103 Па позволяет уменьшить эффекты бокового и вертикального автолегирования.

5.8 Легирование при эпитаксии

Кремний при автоэпитаксиальном росте легируют элементами III и V групп периодической таблицы. Наиболее часто для легирования используют соединения, содержащие фосфор, мышьяк и бор. В зависимости от концентрации примеси, ее типа и способа легирования получают кремниевые слои, обладающие разным сопротивлением .

Зависимость сопротивления ЭС от концентрации источников примеси Таблица 5.8.1

Легирующая примесь в N, см р, Ом • см

Легирующая примесь в N, см р, Ом • см

источнике кремния

Донорные: 1014 50

Донорные: 1014 50

РС15 в S1CI4 10l5 5

1016 0,6

1017 0,08

AsCl3,BSiCl4 1018 0,025

или 1019 0,006

РН3 в Н2 1020 0,0008

Акцепторная 1015 13

Акцепторная 1015 13

В2Н6вН2 1016 1,5

1017 0,25

1018 0,06

1019 0,01

1020 0,001

Жидкостное легирование. При непосредственном смешивании SiCL) с жидкими источниками примесей гало-генидов (РС13, ВВr3, AsCl3) давления паров SiCl4 и источника должны быть близкими.

Обычно требуется небольшая концентрация примеси, поэтому при использовании жидких источников их многократно разбавляют, в результате чего получают растворы с относительным содержанием примеси от 10~9 до 10~2. Это обеспечивает уровень легирования ЭС от 1014 до 1019 ат/см3.

Для получения воспроизводимых результатов при легировании бором необходимо применять борсодержащие соединения с высокой температурой кипения. При легировании легирующее соединение помещают в отдельный испаритель, а количество бора, поступающего в реактор, регулируют потоком транспортирующего газа Н2, проходящего через испаритель.

В зависимости от температуры осаждения при легировании в системе SiCl4 - РСl5 и SiCl4 - SbCl5 сопротивление получаемых слоев оказывается различным. При легировании сурьмой эта зависимость более ярко выражена.

Концентрация фосфора и сурьмы в выращиваемых слоях обычно пропорциональна их концентрации в смеси и не зависит от скорости роста пленки.

Жидкостные методы легирования применяют при выращивании однослойных структур. При выращивании многослойных структур с разным типом электропроводности или с переменной концентрацией примеси по толщине они непригодны. Это связано с тем, что галогениды хорошо адсорбируются стенками газопроводов и реакторов, загрязняя установку и вызывая необходимость промывки газовой системы и реакторов перед выращиванием последующего слоя.

Газовое легирование. При легировании с использованием газообразных примесных соединений гидридов фосфина (РН3), арсина (AsH3), диборана (В2Н6) их взаимодействие с поверхностью газопроводов и реактора существенно уменьшается.

Уровень легирования зависит от температуры, уменьшаясь с ее ростом, от концентрации легирующих примесей в газе и от его парциального давления. ,Так, при 1200° С уровень легирования кремниевой пленки фосфором из РН3 вплоть до концентраций 1018 см"3 линейно возрастает с повышением концентрации РН3. При одном и том же значении парциального давления легирующего газа более высокую концентрацию примеси в растущем слое получают при легировании его бором (из диборана) в сравнении с As (из арсина). Это связано с тем, что арсин частично конденсируется на внутренних стенках реакционной камеры из-за высокого парциального давления а бор, существующий в виде газообразного соединения низшей валентности ВН3, при высоких температурах на них не конденсируется.

Основным фактором, влияющим на уровень легирования слоев кремния гидридами, является концентрация парогазовой смеси и температура процесса. Поэтому для дозировки легирующих гидридов применяют расходомеры с точностью отсчета не менее 1 % и воспроизводимостью отсчета, равно 0,2 % максимального расхода.

Для регулирования в широком диапазоне концентрации легирующего гидрида используют системы двойного разбавления водородом и контролируют сброс основной доли разбавляемого газового потока расходомером.

Газоразрядное легирование. Газоразрядный способ легирования наиболее безопасен для обслуживающего персонала, поэтому при проведении процесса рабочий может находиться рядом с реакционной камерой. Легирующую газовую смесь приготовляют в специальной газоразрядной камере, через которую пропускают водород. В камере располагают электроды, материал которых содержит элементы III и V групп периодической системы. Материалы электродов должны быть проводящими, высокооднородными, иметь высокую теплоту испарения.

Для получения эпитаксиальных слоев дырочного типа электропроводности чаще всего используют электроды из бо-рида лантана LaB6. электронного типа — из сурьмы, сплава кремния с 0,1 мае. % фосфора или сплава сурьмы с 1 мае. % мышьяка. При подаче на электроды высокого постоянного или импульсного напряжения между ними возникает газовый разряд, в результате которого образуются летучие соединения элементов материала электрода. Этот способ позволяет легировать кремниевую пластину в диапазоне контролируемых концентраций: мышьяком 5 • 1015 - 1 • 1018 см"3 и бором 3 • 1015 - 5 • 1017 см'3.

Для получения контролируемого легирования необходимо управлять скоростью протекания газа через разрядную камеру, расстоянием между электродами, мощностью, подводимой к электродам, иметь нужный материал электродов.

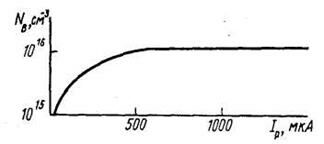

Самым гибким способом управления степенью легирования в режиме тлеющего разряда является изменение разрядного тока. На рисунке 5.8.1 показана зависимость уровня легирования бором от тока газового разряда для электродов из LaB6, откуда следует, что при изменении разрядного тока до 500 мкА уровень легирования достигает предельной концентрации.

Рисунок 5.8.1. Зависимость уровня NB легирования бором от тока газового разряда Ip пленки толщиной L = 2 мм

Режимы легирования газоразрядным методом Таблица 5.8.2

Частота повторе- Параметры ЭС

Частота повторе- Параметры ЭС

ния импульсов,-----------------------------------------------------------------

Гц Расстояние Толщина плен- Удельное объем-

между электро- ки, мкм ное сопротивле-

дами, мм ние, Ом • см

210 5 15,5 0,074

210 5 15,5 0,074

6 20 0,04

7 20 0,09

10 18,5 0,107

100 5 18,3 0,1

100 5 18,3 0,1

7 16,3 0,106

10 14,1 0,138

50 5 19 3,0

50 5 19 3,0

6 19 3,0

7 18,2 2,5

10 16,3 1,0

Процессы, происходящие при этом в разрядной камере, следующие. При подаче высокого напряжения в камере возникают нестабильные легирующие соединения. Время их существования увеличивают за счет повышения скорости потока водорода через камеру. Присутствие в камере водорода приводит также к росту количества легирующих атомов в объеме камеры. При очень больших потоках водорода рост концентрации легирующих атомов замедляется, так как скорость образования легирующих соединений в зоне разряда ограничена. Повысить ее можно лишь путем увеличения мощности разрядного генератора, прикладываемой к электродам.

С ростом частоты импульсов уровень легирования также повышается за счет увеличения энергии, выделяемой в зоне разряда в единицу времени.

При легировании бором образующиеся в результате разряда атомы являются его гидридами. При легировании мышьяком просто распыляются электроды.

Газоразрядное легирование предпочтительно использовать для получения малых концентраций легирующей примеси и при создании многослойных структур.

Следует отметить, что процесс роста пленки и ее легирования тесно взаимосвязаны. Так, при повышении скорости роста пленки от 0,1 до 1,0 мкм/мин концентрация легирующей примеси, например As, в эпитаксиальном слое уменьшается на порядок.

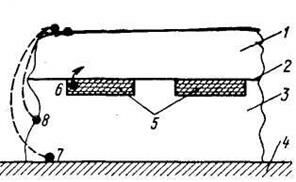

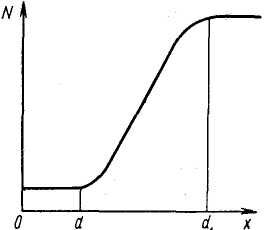

Автолегирование. Кроме контролируемых примесей в эпитаксиальный слой попадают и неконтролируемые примеси из пластины. Этот процесс называется автолегированием. Механизм автолегирования представлен на рисунке 5.8.2. Неконтролируемые примеси внедряются в растущий эпитаксиальный слой 1 за счет твердотельной диффузии 6 через границу 2 ЭС - пластина 3, а также за счет испарения примеси с нерабочих поверхностей пластины и переноса через газовую фазу 7, 8. С лицевой стороны пластины автолегирование проявляется как увеличение ширины переходной области d — d1 между слоем и пластиной (Рисунок 5.8.3).

При эпитаксии кремния скорость роста пленки существенно превосходит скорость диффузии атомов примеси, поэтому

Рисунок 5.8.2. Схема автолегирования:

1 - эпитаксиальный слой; 2 - металлургическая граница ЭС - пластина; 3 - пластина; 4 - подложкодержатель; 5 - скрытый слой; 6 -твердотельная диффузия; 7, 8 -перенос примеси через газовую фазу с нерабочей и боковой (торцевой) стороны пластины

Рисунок 5.8.3. Распределение концентрации примеси N на границе перехода пластина - эпитаксиальная структура по глубине х пластины:

0 - d - начало равномерного участка примесного профиля в ЭС; d1 -  - начало равномерного участка примесного профиля в пластине; d — dl — переходный спой; 0 – d1 — полная толщина ЭС

- начало равномерного участка примесного профиля в пластине; d — dl — переходный спой; 0 – d1 — полная толщина ЭС

профиль легирования пленки в основном определяется переносом примеси через газовую фазу. Примесь переходит в газовую фазу на этапе предварительного прогрева. На поверхности пластины образуется адсорбированный слой примесных атомов, которые и захватываются растущей пленкой. Примесные атомы адсорбируются и подложкодержателем.

При автолегировании диффузия по поверхности пластины не играет существенной роли. Установлено, что разница между максимальными концентрациями примеси при автолегировании мышьяком составляет 2—3 порядка.

Для уменьшения автолегирования нерабочую поверхность пластины маскируют SiO2 или Si3N4. В последнее время для уменьшения автолегирования используют пониженное давление. Разницу в скорости испарения при использовании для эпитаксии кремния проточной системы и вакуума можно объяснить наличием пограничного слоя у поверхности пластины, влияющего на условия испарения. Поток примеси в газовую фазу с нерабочих поверхностей пропорционален концентрации в поверхностном слое этих поверхностей. Часть потока осаждается на растущей пленке. В вакууме эта часть потока сводится к минимуму.

Автолегирование уменьшается и при снижении скорости роста пленки (как над скрытым слоем, так и вне его). Оно зависит от площади скрытого слоя и с ее уменьшением уменьшается пропорционально  (где Scc - площадь скрытого слоя). Уменьшение автолегирования наблюдается при повышении температуры эпитаксии вплоть до 1050 — 1100° С. В хлоридном процессе (по сравнению с силановым) оно меньше, что объясняется наличием дополнительного подтравливания поверхности хлористым водородом, в результате чего уменьшается количеством атомов примеси, захватываемых растущей пленкой.

(где Scc - площадь скрытого слоя). Уменьшение автолегирования наблюдается при повышении температуры эпитаксии вплоть до 1050 — 1100° С. В хлоридном процессе (по сравнению с силановым) оно меньше, что объясняется наличием дополнительного подтравливания поверхности хлористым водородом, в результате чего уменьшается количеством атомов примеси, захватываемых растущей пленкой.

5.9. Термическое окисление Si

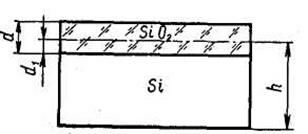

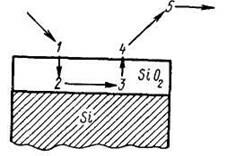

При термическом окислении пленка SiO2 образуется за счет химического взаимодействия частиц окислителя с атомами кремния. Ее рост происходит в приповерхностном слое кремниевой пластины (Рисунок 5.9.1), вследствие чего ~40 % толщины оксидной пленки (di) образуется за счет материала кремниевой пластины. Из-за большого сродства к кислороду поверхность кремния уже при комнатной температуре бывает покрыта пленкой оксида толщиной ~50 -г 100 А. Для увеличения ее толщины до требуемой необходима термическая стимуляция окисления.

Процесс термического окисления происходит в несколько стадий (Рисунок 5.9.2): адсорбции 1 - осаждения частиц окислителя (О2, Н2О) из парогазовой смеси (ПГС) на внешней поверхности оксида; диффузии 2 частиц окислителя через оксид к границе раздела Si - SiO2; химического взаимодействия 3 окислителя с кремнием и образования новых слоев SiO2; диффузии 4 газообразных продуктов реакции сквозь оксид к его внешней поверхности; десорбции их и удаления 5 газовым потоком.

Термическое окисление бывает высокотемпературным (1000 - 1200 С) в атмосфере сухого кислорода или паров воды при атмосферном давлении и в парах воды при повышенном давлении (~2 МПа) и температуре 500 - 800° С.

Химические реакции, описывающие процесс термического окисления кремния в кислороде и парах воды, имеют соответственно следующий вид:

Si + О2 => SiO2

Si + 2H2O => SiO2 +2H2

Таким образом, рост оксида происходит на границе раздела Si - SiO2, которая в процессе окисления движется в глубь кремниевой пластины. Внешняя поверхность оксида движется вверх за счет больших размеров молекул SiO2.

Скорость окисления определяется скоростью самой медленной стадии. После достижения некоторой критической толщины SiO2 такой стадией является диффузия окислителя сквозь

Рисунок 5.9.1. Вид кремниевой пластины исходной толщины h с пленкой SiO2 толщиной d

Рисунок 5.9.2. Кинетика процесса термического окисления

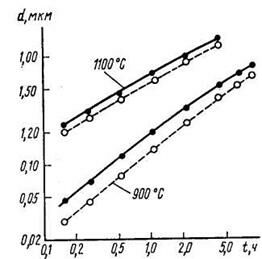

растущую пленку к границе раздела Si - SiO2. Коэффициенты диффузии частиц О2 и Н2О сильно зависят от температуры и для кислорода существенно ниже, чем для водяного пара. Поэтому скорость роста оксида во влажном кислороде выше, чем в сухом (Таблица 5.9.1).

Процесс окисления описывается линейно-параболическим законом

d2 + Kxd = K2t,

где d - толщина оксида; t — время окисления; К^ и К2 -соответственно линейная и параболическая константы скорости окисления. Линейная составляющая скорости роста связана с химической реакцией на границе раздела, а параболическая — с диффузионной стадией.

При температуре выше 1000° С процесс окисления подчиняется параболическому закону

d2 = K2t ,

а ниже 1000° С - линейному d = Krt .

Значение параболической константы зависит от вида и концентрации частиц окислителя, а также от давления ПГС в реакторе.

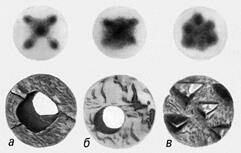

Скорость роста оксидной пленки зависит от кристаллографической ориентации окисляемой поверхности. Так, для кремниевых пластин (Рисунок 5.9.3) с ориентацией (111) скорость окисления несколько выше (темные точки), чем с ориентацией (100) (светлые точки) особенно при низких температурах.

При высоких скоростях роста во влажном кислороде и парах воды качество пленок SiO2 ниже (более высокая пористость, хуже свойства границы раздела Si — SiO2), поэтому при их получении часто используют комбинированное окисление. При этом вначале в сухом кислороде выращивают тонкий (~0,1 мкм) слой оксида, затем во влажном кислороде доращивают его до толщины 0,2 … 0,8 мкм и завершают процесс вновь окислением в сухом кислороде.

Рисунок 5.9.3. Зависимость толщины слоя оксида от времени окисления во влажном кислороде для разных ориентации плоскости окисляемой поверхности

Скорости роста слоев SiO2 в различных окислителях (полученные экспериментально) Таблица 5.9.1

Окислитель Температура Время получения t, слоя

Окислитель Температура Время получения t, слоя

окисления, толщиной

°С

°С

0,5 мкм 1 мкм

Сухой кислород 1000 30 -

Сухой кислород 1000 30 -

1200 5,3 22

Влажный кислород 1000 1,2 4,3

1200 0,4 1,4

Пары воды 1000 0,8 3,3

1200 0,3 1

5.10. Пиролитическое получение пленок из газовой фазы при нормальном и пониженном давлении

Пиролитическое осаждение используют для получения толстых слоев оксида кремния при низких температурах, когда термическое окисление неприемлемо из-за существенного изменения параметров предшествующих диффузионных слоев. Пиролитическое осаждение обеспечивает большую производительность, высокую равномерность слоев, качественное покрытие уступов металлизации и позволяет создавать изолирующие и пассивирующие слои не только на поверхности кремния, но и германия, арсенида галлия, а также других материалов. Помимо оксида кремния осаждают слои SiC, Si3N4, ФСС и поликремния.

При пиролитическом осаждении оксида кремния происходит термическое разложение сложных соединений кремния (алкоксисиланов) с выделением SiO2, например: тетраэтоксисилан

Si(OC2H5)4 650-700° С SiO2 + 2H2O + 4C2H4

+ 2H2O + 4C2H4

тетраметоксисилана

Si(OCH3)4800-850°С SiO2 +2С2Н4+2Н2О или оксиление моносилана

SiH4+2O2 400-450° С Si02 + 2H20

+ 2H20

Последнюю реакцию обычно используют и при осаждении фосфорно-силикатного стекла с добавлением к газовой смеси фосфина РН3, разбавленного азотом до 1,5 %-ной концентрации. Фосфин вступает в реакцию с кислородом

4РН3 +5О2 => 2Р2О5 +6H2

образуя оксид фосфора, который легирует SiO2. В пленке оксида кремния оказывается 1 - 3 % фосфора, за счет чего повышается ее термомеханическая прочность, пластичность и снижается пористость. При содержании фосфора до 8-9 % слои ФСС используют для планаризации поверхности пластин, имеющей рельеф.

5.11. ПЛАЗМОХИМИЧЕСКОЕ ОСАЖДЕНИЕ

При плазмохимическом осаждении (ПХО) процесс разложения кремнийсодержащих соединений активизируется высокочастотным (ВЧ) разрядом, образующим в газовой среде при пониженном давлении низкотемпературную кислородную плазму. Плазма состоит из атомов, радикалов, молекул в разных степенях возбуждения, а также электронов и ионов. Плазмохимическое осаждение обычно проводят при давлении в реакционной камере 66 - 660 Па и частоте ВЧ-разряда 13,56-40 МГц. Температура процесса более низкая, чем при пиролитическом осаждении, благодаря чему получаемый оксид кремния можно использовать для пассивации поверхности ИМС, так как не происходит взаимодействия кремния с металлом проводников.

Механизм образования пленок при ПХО состоит из трех основных стадий: образования в зоне разряда радикалов и ионов, адсорбции их на поверхности пленки SiO2 и перегруппировки адсорбированных атомов. Перегруппировка (миграция) адсорбированных поверхностью атомов и стабилизация их положения представляют важную стадию роста пленки.

"3 Принципы гражданского процессуального права" - тут тоже много полезного для Вас.

Одновременно с образованием пленки происходит десорбция продуктов реакции с поверхности. Скорости десорбции и миграции атомов сильно зависят от температуры пластины, причем при большей температуре получаются пленки с меньшей концентрацией захваченных продуктов реакции, большей плотностью и более однородным составом.

При стимулировании процесса осаждения плазмой появляются новые параметры, влияющие на скорость осаждения пленки, ее состав, плотность, показатель преломления, равномерность, внутренние напряжения и скорость травления. Кроме температуры, состава газовой смеси, ее расхода, давления, геометрии реактора на скорость окисления влияют ВЧ-мощность, напряжение и частота, геометрия электродов и расстояние между ними.

В качестве рабочих газов обычно используют соединения кремния и окислители:

Si2О(СН3)6 + 8О2 230-250 C 2Si02 + Н2О + 6СО2 + 8Н2

+ Н2О + 6СО2 + 8Н2

а также гексаметилдисилоксан

SiH4 + 4N2 О 200-350°C SiO2 + 4N2 + 2H2 О Скорость осаждения SiO2 при этом методе от 0,1 до 10 мкм/ч.

+ 4N2 + 2H2 О Скорость осаждения SiO2 при этом методе от 0,1 до 10 мкм/ч.