Процесс резания металлов. Классификация металлорежущих станков

Процесс резания металлов. Классификация металлорежущих станков

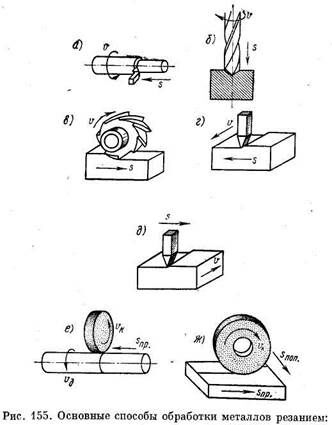

Способы обработки металлов резанием и основные

способы обработки металлов резанием.

Наиболее распространенные: точение, сверление, фрезерование, строгание, шлифование.

|

| Основные элементы режима резания. Процесс резания характеризуется скоростью резания, подачей, глубиной резания, поперечным сечением среза, штучным и машинным временем. Скоростью резания называют перемещение в единицу времени обрабатываемой поверхности заготовки относительно режущей кромки инструмента. Скорость резания определяют по формуле

где D – диаметр обрабатываемой поверхности заготовки, мм, n – число оборотов заготовки в минуту. Рекомендуемые материалыFREE Маран Программная инженерия Техническое задание Помощь с выполнением - КМ-1. Процесс преобразования гидроэнергии в электрическую на различных типах гидроустановок. Контрольная работа -17% Основы редактирования документов Практическое занятие 6 Теория информационных процессов и систем Темы 1-7, итоговый, компетентностный тест -22% Управление проектами (Темы 1-6) Подача s – поступательное перемещение режущей кромки резца за один оборот обрабатываемой заготовки (рис. 156); размерность подачи мм/об. Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями, |

полученное за один проход резца (см. рис. 156). При наружном продольном точении глубина резания

|

| (2) |

где D – диаметр заготовки до прохода, мм; d – диаметр заготовки после прохода, мм.

|

| Поперечное сечение среза f, представляющее собой площадь срезаемого слоя f = st, мм где s – подача, t – глубина резания. Время, затрачиваемое на изготовление одной детали, называют штучным. Оно состоит из машинного (основного) и вспомогательного времени. Машинным называют время, затрачиваемое непосредственно на процесс резания металла резцом. Машинное время Тм, необходимое для обработки точением од- |

ной детали за несколько проходов

|

|

где L – расчетная длина хода резца, мм; i – число проходов.

Расчетная длина хода резца L (см. рис. 156) состоит из длины обрабатываемой детали l1 величин врезания резца 12 и сбега резца l3, т. е.

L = l1+l2+l3,

Величина врезания резца зависит от глубины резания, главного угла резца в плане φ и определяется по формуле

l2 = t ctg φ.

Величина сбега резца, необходимая для предотвращения образования заусенцев на обработанной детали, зависит от диаметра детали и принимается равной 1–3 мм.

Вспомогательным называют время, затрачиваемое рабочим на подготовительные операции (установку, снятие детали и резца, пуск и остановку станка, уборку стружки и т. д.).

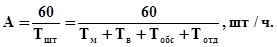

Штучное время, потребное на обработку одной детали, определяют по формуле

Tшт = Tм + Тв + Тобс + Тотд,

где Тм – машинное время, мин; Тв – вспомогательное время, затрачиваемое на установку и снятие обрабатываемой детали, смену режущего инструмента, измерение детали, управление станком, мин; То6с – время на организационное и техническое обслуживание рабочего места и станка (получение инструмента, смазка станка, уборка рабочего места и т. д.), мин; Тотд– время перерывов на отдых, мин.

Часовую производительность станка можно определить по формуле

Производительность станка может быть увеличена за счет уменьшения машинного и вспомогательного времени, а также времени на обслуживание рабочего места и станка.

Геометрическая форма и углы резца

|

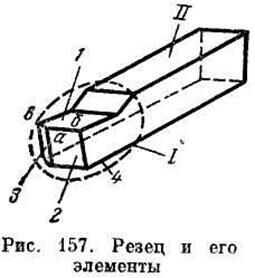

| Резец – наиболее распространенный режущий инструмент, состоит из головки I (рабочая часть) и тела II, закрепляемого в резцедержателе (рис. 157). Головка резца имеет переднюю поверхность 1, по которой сходит снимаемая стружка; главную 2 и вспомогательную 3 задние поверхности; основание 4. Пересечением передней 1 и главной 2 поверхностей образуется главная режущая кромка аб резца; пересечением передней 1 и вспомогательной 3 поверхностей – вспомогательная режущая кромка ав резца. Кроме того, различают вершину а резца. Главная режущая кромка аб образует поверхность резания. |

Виды стружек. При резании различных металлов получают три вида стружек:

– сливную (вид непрерывной ленты, образуется при обработке вязких металлов с малыми подачами, большими скоростями резания и при большом переднем угле резца. Обработанная поверхность имеет гладкий блестящий вид);

– скалывание (состоящая из отдельных элементов, образуется при обработке менее вязких металлов (высокоуглеродистой стали и др.) с большими подачами, малыми скоростями резания и при малом переднем угле резца. Обработанная поверхность имеет ровный вид);

– надлом (представляет собой отдельные частицы металла неправильной формы; образуется при обработке хрупких металлов – чугуна, бронзы. На поверхности детали остаются следы обработки).

Силы, действующие на резец

Сила резания затрачивается, на отрыв элемента стружки от основной массы металла и его деформацию, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания.

Сила резания зависит от свойств обрабатываемого металла или сплава, подачи и глубины резания, углов заточки резца, скорости резания, охлаждения и ряда других факторов.

|

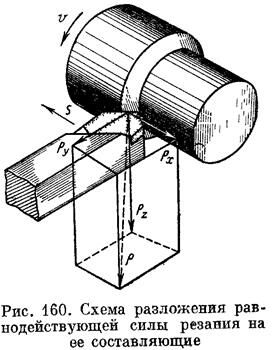

| При продольном точении силу резания Р обычно раскладывают на три составляющие: Рx, Рy и Рz (рис. 160). Сила Рх действует в горизонтальной плоскости параллельно оси заготовки: ее называют осевой силой, или силой подачи. Сила Py направлена в горизонтальной плоскости по радиусу обрабатываемой заготовки; ее называют радиальной силой. Сила Рz действует в вертикальной плоскости по касательной к поверхности резания в направлении главного движения; ее называют вертикальной касательной силой резания, или силой резания. Равнодействующая трёх сил определяется по формуле

По опытным данным между этими силами установлено следующее приближенное соотношение: |

Из приведенных соотношений следует, что наибольшей силой является сила Pz. Она создает крутящий момент на обрабатываемой детали

Силу резания Pz при точении определяют по экспериментальной формуле

Pz= cptxpsyp,

где ср – коэффициент, характеризующий определенную группу обрабатываемого металла и условия обработки (определяется по таблицам); xр и ур – показатели степени соответственно для глубины резания t и подачи s.

При обработке углеродистой конструкционной стали и серого чугуна резцами из быстрорежущей стали обычно принимают xр=1 и yр =0,75; коэффициент ср для стали равен 200, а для чугуна 114.

В ряде случаев в формулу силы резания в качестве сомножителей вводят поправочный коэффициент к (его определяют по таблицам), учитывающий конкретные условия обработки (обрабатываемый материал, углы резца, охлаждение и др.) и скорость резания vmp (показатель степени mp для стали равен 0,15, а для чугуна – нулю).

Для получения большей точности обработки, учитывая действие этих сил, которые вызывают отжатие резца от детали.

Мощность, затрачиваемая на резание металлов. Эффективная мощность или мощность резания Np

где Рz – сила резания, н; v – скорость резания, м/мин.

Мощность двигателя определяют с учётом коэффициента полезного действия станка (к. п. д.)

кВт,

кВт,

| где h – к. п. д. станка. |

Для различных типов станков установлены следующие средние значения к. п. д.: 0,80–0,90 – для токарных и фрезерных станков; 0,85–0,90 – для сверлильных; 0,65–0,75 – для строгальных; 0,80–0,85 – для шлифовальных.

Стойкость резцов и скорость резания

Стойкость резцов. Механическая работа резания полностью переходит в тепло, которое нагревает обрабатываемую деталь, стружку и резец. Стойкость и износ резцов зависят от температуры резания и определяется временем его непрерывной работы при заданном режиме резания до момента затупления.

На стойкость резца влияет в основном скорость резания. С повышением скорости резания стойкость инструмента снижается. Эту зависимость можно выразить формулой

,

,

где v – скорость резания; А – постоянная, зависящая от свойств обрабатываемого металла, режима резания, материала режущей части резца, геометрии резца (определяется по таблицам); Т – время работы резца до затупления (стойкость резца); т – показатель степени, зависящий от свойств обрабатываемого металла, материала режущей части резца и характера обработки.

При обработке стали резцами из быстрорежущей стали m=0,125; при обработке чугуна т=0,1; для резцов, оснащенных твердосплавными пластинками, т=0,15¸0,20, а минералокерамическими т=0,5.

Скорость резания – важнейший показатель режима резания. Она влияет на усилие резания, количество выделяющегося при этом тепла, стойкость и износ режущего инструмента и др.

Скорость резания определяют по формуле

где сv– коэффициент, характеризующий отдельную группу обрабатываемого металла и условия обработки (определяется по таблицам);

k – поправочный коэффициент, учитывающий влияние свойств обрабатываемого металла, материала инструмента, главного угла в плане, охлаждения (определяется по таблицам); для обработки чугуна и стали резцом из твердых сплавов ВК2 и ВКЗ коэффициент к=1, резцом из углеродистой и низколегированной стали k=0,12¸0,15, резцом из твердых сплавов Т30К4 и Т60К6 коэффициент k= 1,3¸1,8.

xv и yv – показатели степеней, зависящие от условий обработки (определяются по таблицам).

На скорость резания влияют:

– механические свойства обрабатываемого металла;

– свойства материала режущей части резца;

– стойкость режущего инструмента;

– подача, глубина резания, углы резца, охлаждение и т. д.

На скорость резания влияют углы резца: j, g и a.

При постоянном режиме резания с увеличением угла j увеличивается толщина среза и уменьшается его ширина, что приводит к сокращению длины активной части главной режущей кромки резца, повышению тепловой нагрузки на неё, а следовательно, к снижению стойкости резца. Уменьшение угла j повышает стойкость резца. Так, уменьшение угла j с 90 до 30° при данной стойкости резца позволяет увеличить скорость резания стали почти в два раза.

При обработке мягких металлов увеличение угла g до известных пределов повышает стойкость резца, так как уменьшает деформацию срезаемого слоя и силу резания. Металлы высокой твердости обрабатывают резцами с пластинками из твёрдых сплавов, имеющими отрицательный передний угол g, что изменяет силовые условия работы резца и повышает его стойкость. При положительном значении угла g режущая пластинка работает на изгиб, при отрицательном – на сжатие.

Оптимальная величина главного заднего угла a, позволяющего при данной стойкости резца иметь максимальную скорость резания, для различных материалов находится в пределах 6–12°.

В процессе обработки резец и изделие охлаждают для понижения температуры резания. Это повышает стойкость инструмента, а следовательно, позволяет повысить скорость резания. Так, при черновой обработке охлаждение с интенсивностью (8¸12)´ 10-3 м3/мин позволяет увеличить скорость резания на 15–25%, при чистовой – на 5–8%. В качестве охлаждающих жидкостей применяют содовые и мыльные водные растворы, эмульсии, растительные и минеральные масла (льняное, сурепное, веретенное, соляровое, а также сульфофрезолы – масла, содержащие активированную добавку в виде серы).

Охлаждение высоконапорной струей при обработке резанием повышает стойкость резца в 5–7 раз по сравнению с обычным способом охлаждения, а следовательно, значительно повышает скорость резания.

Классификация металлорежущих станков

Металлорежущие станки разделяют на группы по различным признакам:

по назначению – станки токарной, сверлильной, фрезерной, строгальной и шлифовальной групп; протяжные; специальные (резьбообрабатывающие и др.); агрегатные и прочие (центровальные, распиловочные и др.);

по степени автоматизации – станки-автоматы и полуавтоматы, станки с программным управлением, автоматические линии станков, и т. п.;

по степени точности размеров обрабатываемой детали – станки нормальной точности и высокоточные (прецизионные);

по степени чистоты обрабатываемой поверхности – станки обдирочные и чистовые;

по конструктивным признакам (в зависимости от расположения шпинделя) – горизонтально-фрезерные, вертикально-фрезерные, вертикально-сверлильные станки и т. д.

Модель станка обозначают соответствующим номером. Отечественные станкостроительные заводы обозначают модели станков по системе Экспериментального научно-исследовательского института металлорежущих станков (ЭНИМС). Обычно номер модели станка состоит из 3–4 цифр (иногда в сочетании с буквами).

Первая цифра номера означает группу станков (1 – токарная, 2 – сверлильная, 3 – шлифовальная, 6 – фрезерная, 7 – строгальная), вторая – характерный признак станка (тип, модель). Буквы, третья и четвертая цифры указывают на размеры обрабатываемой детали на станке, модернизацию станка и т. д. Вторые цифры могут быть от 1 до 9. Например, для станков токарной группы вторая цифра 1 означает автоматы и полуавтоматы, 3 – револьверные, 6 – токарно-винторезные и т. д.

Обработка на токарных станках

Устройство станка

Токарные станки разделяют на следующие типы: одно резцовые, многорезцовые, револьверные, карусельные, автоматы и полуавтоматы, специальные и др.

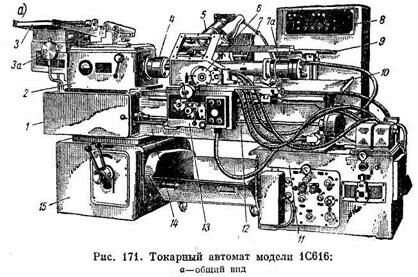

Каждый тип токарных станков имеет несколько моделей. Например, изготовляют однорезцовые токарно-винторезные станки моделей 1620, 1А62, 1К62, 1Е61МТ, 1В616 и т. д.; токарноревольверные станки моделей 1М36, 1336М и т. д.; многорезцовые полуавтоматы моделей 1721, 1720, 1712П и т. д.; однорезцовые автоматы моделей 1С616, 161А и т. д.

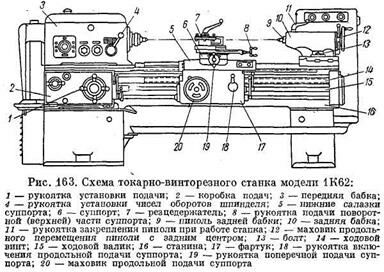

Схема токарно-винторезного станка модели 1К62 приведена на рис. 163. Основные узлы станка:

– станина 16,

– передняя бабка 3,

– задняя бабка 10,

– коробка подач 2 с ходовым винтом 14 и ходовым валиком 15,

– фартук 17 с механизмами подачи,

– суппорт 6 и электропривод.

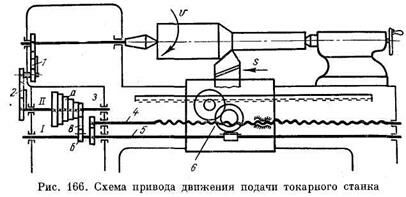

Кроме этих узлов, станок имеет масляный насос для смазки механизмов, насос для подачи охлаждающей жидкости и кнопочное или рычажное управление для пуска и остановки. Включение, выключение и реверсирование электродвигателя производится посредством реверсивного магнитного пускателя при помощи рукоятки. Торможение шпинделя осуществляется противотоком. Токарный станок имеет привод главного движения и привод движения подачи.

Редукторы и механизмы управления станком позволяют регулировать скорость вращения и перемещения резца относительно детали.

|

|

Токарные автоматы

Для выполнения ряда работ как в центрах, так и в патроне в условиях серийного производства применяют токарные полуавтоматы и автоматы. Такие станки обрабатывают какую-либо одну деталь обычно в виде валика.

У токарных полуавтоматов автоматизированы только некоторые операции по обработке детали, а у автоматов автоматизирован весь цикл работы по обработке детали от загрузки заготовки до выдачи готовой детали.

Токарные станки, работающие по автоматическому циклу, могут быть встроены в автоматическую линию.

Резцы

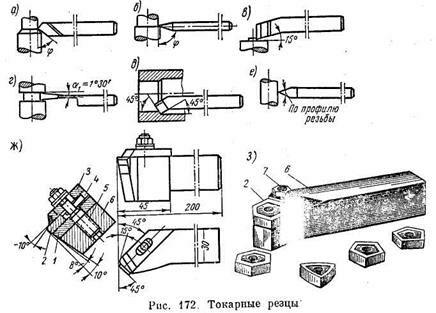

Резцы разделяют на проходные, подрезные, отрезные, расточные, резьбовые и фасонные.

Проходные резцы бывают обдирочные и чистовые. Обдирочные проходные резцы используют для грубой черновой обработки деталей. Эти резцы бывают правые, левые, прямые (рис. 172, а), отогнутые.

Подрезные резцы служат для обработки торцовых поверхностей заготовок или уступов, расположенных под прямыми или острыми углами к оси детали (рис. 172, в).

Отрезные резцы (рис. 172, г) предназначены для разделения заготовок на части и получения выточки кольцевых канавок.

Расточными резцами (рис. 172, д) обрабатывают сквозные и глухие отверстия; длина этих резцов всегда должна быть больше длины обрабатываемого отверстия.

Резьбовые резцы для нарезания наружной резьбы изготовляют прямыми (рис. 172, е), а внутренней – изогнутыми. Угол заточки резца в плане должен соответствовать профилю резьбы.

Токарные резцы обычно изготовляют из быстрорежущей стали Р9 и Р18, реже из легированной стали 9ХС и ХВ5. У составных резцов режущая часть изготовлена из твердосплавных и минералокерамических пластин, а тело резца – из углеродистой стали.

Для токарных резцов применяют твердые сплавы ВК2, ВКЗ, БКЗМ, Т30К4 (для чистового точения); ВК4, ВК6, ВК6М, ВК8, ВК11, Т5К10, Т15К6, Т14К8 и другие, а также минералокерамику марки ЦМ 332 (для чернового точения). Сплавы вольфрамовой группы ВК применяют для точения в основном чугуна, цветных металлов и закаленной стали, а сплавы марок ТК (титано-вольфрамовой группы) – для точения пластичных металлов.

- Пластинки из твердых сплавов припаивают к державке (телу) резца, а из минералокерамики – закрепляют при помощи различных механических приспособлений.

Основные виды работ

На токарных и, в частности, на токарно-винторезных станках можно выполнять точение в центрах, в патроне и на планшайбе, растачивание, торцовое точение, отрезку и подрезку, нарезание винтовой резьбы, точение конусов, фасонных поверхностей и другие виды работ с применением соответствующих инструментов и приспособлений.

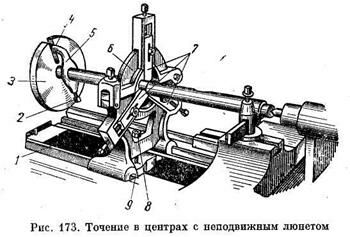

Точение в центрах. Для обтачивания наружных поверхностей прутковые детали (валы, оси) с отношением длины L к диаметру D более четырех обычно подвергают точению в центрах с использованием проходных резцов. Деталь с просверленными осевыми отверстиями на торцах и надетым хомутиком 5 зажимают между центрами передней и задней бабок (рис. 173). Хомутик 5 закрепляют на одном из концов детали винтом 2 так, чтобы его палец 4 входил в прорезь поводковой планшайбы 3. Планшайбу навинчивают на передний конец шпинделя.

При обработке длинных деталей (L/D > 10–12 ) для предохранения их от прогиба применяют направляющие приспособления – люнеты; они могут быть неподвижными и подвижными. Подвижный люнет крепят на каретке суппорта и вместе с ней перемещают вдоль обрабатываемой детали.

При обработке на токарном станке тяжелых и длинных деталей один конец обычно закрепляют в патроне, а другой поддерживается центром задней бабки. Это обеспечивает необходимую жесткость крепления детали и уменьшает износ центров.

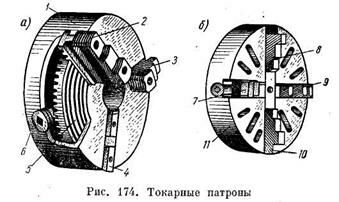

Точение в патроне. Наружное обтачивание деталей длиной L < 4D проводят проходными, подрезными, отрезными или расточными резцами. Такие детали закрепляют только в патроне, без поддержки свободного конца центром задней бабки станка. Для закрепления используются трех- и четырехкулачковые патроны, навинчиваемые на шпиндель.

|

|

|

Точение на планшайбе. При обработке несимметричных деталей и деталей сложной формы, закрепление которых в кулачковых патронах неудобно или невозможно, применяют планшайбу 1 (рис. 175), навинчиваемую на шпиндель. Планшайба представляет собой диск с радиально прорезанными пазами.

Растачивание производится внутри отверстия с применением расточных резцов (см. рис. 172, д). Обрабатываемые детали укрепляют в кулачковых патронах или на планшайбе. Иногда растачиванию предшествует сверление отверстия.

Торцовое точение производят подрезными резцами. При торцовом точении Можно получить сплошную торцовую плоскость или частичную кольцеобразную плоскость путём поперечной подачи резца. Точение торцовых поверхностей (см. рис. 172, в).

Отрезка и подрезка. Обрабатываемую деталь закрепляют в патроне. Работа выполняется при поперечной подаче резца.

Нарезание резьбы позволяет нарезать резьбу различного профиля, как на внешней так и на внутренней поверхности детали.

Точение конусов позволяет создавать и обрабатывать конусные поверхности.

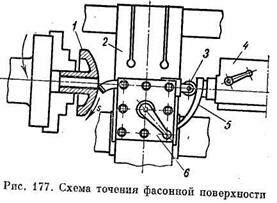

|

| Точение фасонных поверхностей. Эти поверхности обрабатывают фасонными резцами или при помощи копировальных приспособлений поперечной подачей. Фасонные резцы обычно применяют в качестве чистовых, поэтому они долговечны и хорошо сохраняют свой профиль. Копировальные приспособления, применяемые для обработки фасонных поверхностей, бывают механические и гидравлические. |

Режим резания. При выполнении токарных работ выбирают глубину резания, подачу и скорость резания обычно по справочным таблицам. Справочные таблицы составляют с учетом вида работы (точение в центрах, растачивание и т. д.) и вида обработки (черновое или чистовое точение), геометрии и материала режущей части резца, свойств обрабатываемого металла, размеров детали, припуска на обработку, заданной по чертежу чистоты обработки, условий обработки (охлаждение, вид его и т. д.), мощности станка, жесткости системы станок – деталь – инструмент и др.

Обработка на сверлильных станках

Процесс сверления

Сверление – весьма распространенный способ получения сквозных или глухих отверстий в обрабатываемом изделии. Режущий инструмент – сверла различного типа.

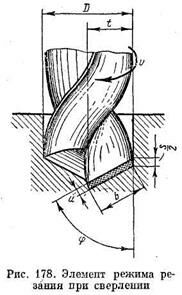

Скоростью резания V при сверлении называют окружную скорость точки режущей кромки, наиболее удаленной от оси сверла.

|

| Выбор скорости резания при сверлении зависит от механических свойств обрабатываемого металла и материала режущей части сверла, диаметра сверла, подачи, стойкости инструмента, охлаждения, глубины сверления и т. д. Например, при работе сверла с режущими кромками из твёрдосплавной пластинки ВК8 скорость резания стали находится в пределах 45–80 м/мин, чугуна – 50–95 м/мин. Подача s равна перемещению сверла вдоль оси в миллиметрах за один оборот. Глубина резания t при сверлении отверстий в металле составляет половину диаметра сверла (рис. 178). Площадь поперечного сечения среза (сечение стружки), снимаемого двумя главными режущими кромками сверла за один оборот, определяют как удвоенное произведение толщины а на ширину среза b, т. е. f=ab. |

Режущий инструмент

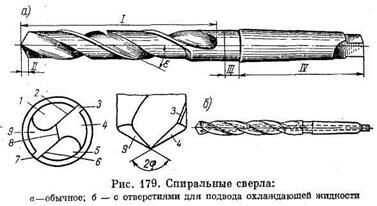

Наиболее распространенным режущим инструментом при сверлении являются спиральные сверла.

|

| Спиральное сверло (рис. 179, а) состоит из рабочей части I, шейки III и хвостовика IV. Рабочую часть разделяют на режущую II и направляющую. В направляющей части сверла расположены две спиральные канавки 1 и 5 для отвода стружек из просверливаемого металла, а также две ленты 3 и 7 для уменьшения трения, улучшения отвода тепла и обеспечения направления сверла в отверстие. |

Режущая часть сверла имеет две главные режущие кромки 2 и 6, перемычку или поперечную кромку 8 и две задние поверхности 4 и 9. Угол при вершине сверла 2j, образуемый режущими кромками, выбирают в зависимости от твёрдости и хрупкости обрабатываемого металла. Для обработки стали и чугуна средней твёрдости используют сверла с углом 2j =116–118°, для закаленной стали – 125° для латуни и бронзы 130–140°. Угол наклона винтовой канавки e=24–30°. Диаметр спиральных свёрл обычно изменяется в пределах 0,25–80 мм.

Точность сверления не превышает 4–5-го классов с чистотой поверхности 3–5-го классов.

|

| Для дальнейшей обработки отверстий применяют зенкерование и развертывание. Зенкерование обеспечивает получение отверстий 3–4-го классов точности и 6–7-го классов чистоты. При развертывании получают отверстия 2–3-го классов точности и 8–10‑го классов чистоты. |

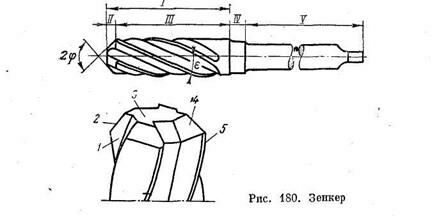

Зенкер (рис. 180) состоит из рабочей части I, шейки IV, хвостовика V; рабочую часть разделяют на режущую II, или заборную, часть и калибрующий участок III.

По виду обрабатываемых отверстий зенкеры разделяют на цилиндрические, конические и комбинированные. Кроме цельных, применяют насадные зенкеры и зенкеры с напаянными пластинками из твердых сплавов.

|

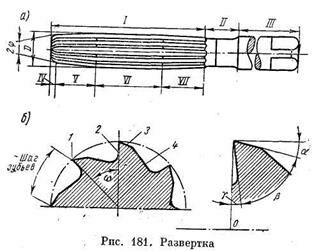

| Развертка (рис. 181,а) состоит из рабочей части I, шейки II и хвостовика III. Рабочая часть состоит из заборной IV и режущей V частей, калибрующего участка VI и обратного конуса VII. Основную работу выполняет режущая часть, каждый зуб которой имеет главную режущую кромку 1, переднюю 2, затылочную 3 и заднюю 4 поверхности (рис. 181,б). По передней поверхности сходит срезаемая стружка; затылочная поверхность обеспечивает уменьшение трения зуба о развернутую поверхность. Зуб развертки изготавливают с тремя углами: передним g, задним а и углом заострения b. |

Развертки бывают цилиндрические и конические, ручные и машинные. Для повышения производительности применяют развертки, оснащенные пластинками из твёрдых сплавов.

Спиральные сверла, зенкеры и развертки при небольших скоростях обработки изготавливают из углеродистых инструментальных сталей У10А и У12А, хромистых и вольфрамовых инструментальных сталей 9ХС и ХВГ, а при больших скоростях обработки – из быстрорежущих сталей Р9, Р18, Р9Ф5, Р18Ф5, Р9К10, Р18К5Ф2 и т. д. Кроме того оснащают пластинками из твердых сплавов марок ВК8, ВК6, ВК4, Т15К6 и др. Для обработки чугуна применяют сверла, оснащенные пластинками из твердых сплавов марок ВК, а стали – марок ТК.

В последнее время изготавливают монолитные спиральные твердосплавные сверла (из сплавов ВК15М, ВК10М и др.) диаметром 1,5–5,5 мм для сверления труднообрабатываемых материалов (жаропрочных сталей и ряда сплавов). Вследствие малых размеров сверл получение качественного паяного или запрессованного соединения хвостовика с рабочей частью сверла затруднительно. Поэтому сверла таких размеров изготавливают из твердых сплавов цельными, что значительно сокращает их поломки. Стойкость этих сверл почти в 20 раз больше стойкости быстрорежущих сверл.

Сверлильные станки

К сверлильным станкам относят собственно сверлильные и расточные станки.

Станки сверлильной группы подразделяют на вертикально-сверлильные, радиально-сверлильные, однопшиндельные и много-шпиндельщде полуавтоматы, координатно-расточные, алмазно-расточные, горизонтально-сверлильные для глубокого сверления, расточные и специальные.

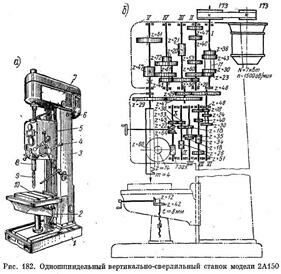

Станки сверлильной группы имеют несколько моделей. Например, одношпиндельные вертикально-сверлильные станки имеют модели 2135, 2А135, 2150, 2А150 и т. д., радиально-сверлильные станки – модели 255, 2А53, 2А55, 2В56 и т. д., координатно-расточные – модели 2450, Оф-46 и т. д.

На рис. 182,а показан общий вид одношпиндельного вертикально-сверлильного станка модели 2А150. На фундаментной плите 1 закреплена станина 3. В верхней части станины расположен электродвигатель 6 мощностью 7 кет, который сообщает сверлу 9, укрепленному в нижней части шпинделя 8, вращательное движение.

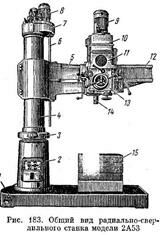

На рис. 183 показан общий вид радиально-сверлильного станка модели 2А53. Эти станки используют для сверления, рассверливания, зенкерования и развертывания отверстий в тяжелых и громоздких заготовках, установка которых на столе вертикально-сверлильного станка невозможна или неудобна.

|

|

|

Для получения отверстий с точными расстояниями между центрами без применения разметки и различных приспособлений применяют координатно-расточные станки.

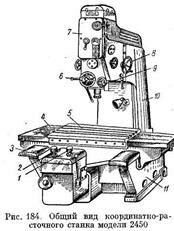

На рис. 184 показан общий вид координатно-расточного станка модели 2450. На жесткой станине 11 закреплена колонна 10, в верхней части которой находится консоль и шпиндельная бабка 7. На направляющих станины расположен стол 5.

В колонне, консоли и шпиндельной бабке находятся электродвигатель постоянного тока, коробка скоростей, шпиндель с гильзой и коробка подач. Число оборотов шпинделя регулируется бесступенчато в трех диапазонах: 50–200, 215–850 и 850–1900 об/мин.

Сверление, зенкерование и развертывание

Сверление, зенкерование к развертывание производят на сверлильных станках различных типов, расточных, агрегатных, а также на станках токарной группы. Кроме того, для этих работ используют ручные и механические дрели.

Сверление. Сверлением получают отверстия. Режущий инструмент - сверла. Главное движение при сверлении вращательное, движение подачи − поступательное. На сверлильных станках общего назначения и расточных станках главное движение имеет сверло; на токарных станках и специальных станках для глубокого сверления сверло имеет только поступательное движение, а заготовка − вращательное; это способствует высокой точности обработки.

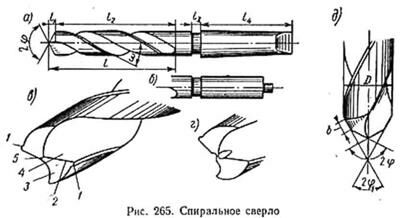

Сверло работает чаще всего в сплошном материале в тяжелых условиях. отверстия получаются неточными, с грубой поверхностью (3−4-й классы чистоты). Объясняется это «уводом» сверла, главным образом, вследствие наличия поперечной кромки, которая при работе сверла не режет, а давит заготовку. Установлено, что около 65 % усилия подачи приходится на поперечную кромку. Для облегчения условий работы сверла поперечную кромку подтачивают (рис. 265, г); с той же целью производят двойную заточку сверл, работающих по чугуну и стали, с углом 2j=75−80° (рис. 265, д). Ширина b задней поверхности второй заточки делается в пределах 0,18−0,22 диаметра сверла. В результате двойной заточки увеличивается ширина стружки за счет толщины, уменьшается угол при вершине, поэтому повышается стойкость сверла.

Сверла разделяются на спиральные, центровочные, перовые, сверла с пластинками из твердых сплавов и сверла для глубоких отверстии.

Спиральные сверла (рис. 265) − самый ходовой инструмент для сверления и рассверливания; их изготовляют диаметром от 0,25 до 80 мм. Рабочая часть сверла l (рис. 265, а) снабжена двумя винтовыми канавками; режущая часть lд имеет два режущих зуба. Каждый режущий зуб имеет переднюю поверхность 4 (рис. 265,в), заднюю поверхность 3 и режущую кромку 2; границей зубьев является поперечная кромка 5. Калибрующая часть l2 снабжена ленточками 1, которые обеспечивают направление сверла во время сверления и способствуют уменьшению его нагрева. Хвостовик l4 делают коническим − для закрепления в шпинделе станка или в переходной втулке, или цилиндрическим (рис. 265,6) − для закрепления в патроне. На шейку lа наносится маркировка сверла. Угол 2j (угол при вершине сверла) между режущими кромками берется равным от 140 (для мрамора и других хрупких материалов) до 80° (для алюминия, баббита и других мягких металлов). Для сверления стали и чугуна этот угол берется равным 116−118°. Угол наклона винтовой канавки определяет величину переднего угла и колеблется от 10 (для случаев сверления хрупких материалов) до 45° (для мягких материалов); для стали и чугуна этот угол берется равным 30°.

Центровочные сверла (рис. 266, а) применяют для сверления центровых отверстий для установки заготовок в центрах. Эти сверла делают комбинированными и двусторонними для лучшего использования инструментальной стали.

Перовые сверла (рис. 266, б) выполняют в виде лопаток. Применяются они редко, в основном при сверлении отверстий в твердых поковках, литье, стекле.

Сверла с пластинками из твердых сплавов (рис. 266, б) изготавливают диаметром от 3 до 50 мм и применяют для сверления отбеленного чугуна, твердых сталей и т. п.

Глубокими отверстиями считают отверстия, имеющие длину в пять раз и более превышающую их диаметр.

Сверла для глубокого сверления изготавливают диаметром от 6 до 100 мм для работы на специальных сверлильных станках, причем в большинстве случаев сверлу сообщается лишь движение подачи, а главное движение (вращательное) сообщается заготовке.

На рис. 266, г изображено пушечное сверло с круглым стержнем. Режущая кромка сверла образуется передней поверхностью l и задней поверхностью 2 (резание одностороннее). Помимо пушечных сверл, для сверления глубоких отверстий применяют:

а) ружейные сверла (рис. 266, д) для сверления отверстий малого диаметра и большой глубины. Эти сверла внутри полые (для подачи охлаждающей жидкости) с канавкой для отвода жидкости вместе со стружкой;

б) сверла одностороннего и двустороннего резания для сверления глубоких отверстий средних и больших диаметров;

в) головки для кольцевого сверления глубоких отверстий большого диаметра.

Сплошное высверливание металла при диаметрах свыше 100 мм невыгодно, поэтому в таких случаях применяют пустотелые сверлильные головки с закрепленными в них резцами.

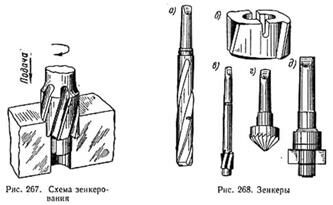

Зенкерование − это обработка резанием стенок или входной части отверстия; оно производится по черным отверстиям в отливках и поковках или по отверстиям, просверленным заранее. Цель зенкерования − получение более точных размеров отверстий и положения их осей, обработка торцовой (входной) части отверстия под головку винта и пр.

Резание при зенкеровании (рис. 267) подобно одновременной работе нескольких расточных резцов, которыми в данном случае можно считать зубья зенкера.

Зенкеры. Существуют четыре основных типа зенкеров: для расширения отверстий, для получения цилиндрических углублений отверстий, для получения конических углублении отверстий, для зачистки торцовых поверхностей.

Зенкеры для расширения отверстий изготовляют трехзубыми (для отверстий до 30 мм) и четырехзубыми (для отверстий до 100 мм). На рис. 268, а показан трехзубый зенкер с коническим хвостовиком для крепления в шпинделе станка, а на рис. 268,в − четырехзубый насадный зенкер. С целью повышения производительности зенкеры оснащают пластинками из твердых сплавов.

Помимо цельных зенкеров, изготовляют также зенкеры со вставными ножами, изготовленными из быстрорежущей стали или армированными твердыми сплавами. Преимуществом таких зенкеров является экономия быстрорежущей стали и возможность регулирования диаметра для переточки. Насадные зенкеры со вставными ножами могут иметь 6 зубьев. Обработка зенкерами обеспечивает исправление оси отверстия, повышает точность до 4−5-го класса и чистоту поверхности до 4−6-го классов.

Зенкеры для получения цилиндрических углублений (рис. 268, в) имеют направляющую цапфу, которая изготовляется заодно целое с корпусом зенкера или (в других конструкциях) делается сменной.

Зенкеры для получения конических углублений − зенковки (рис. 268, г) чаще всего имеют угол 2 j=60°, реже 75, 90 и 120°. Число зубьев в зенковках колеблется от 6 до 12.

Зенкеры для зачистки торцовых поверхностей (рис. 268, д) имеют зубья только на торце. Число зубьев и этих зенкеров в зависимости от их диаметра равно 2, 4 или 6.

Кроме описанных, существуют также комбинированные зенкеры для получения ступенчатых отверстий. Эти зенкеры позволяют производить сложную обработку на простом станке, чем достигается уменьшение стоимости обработки.

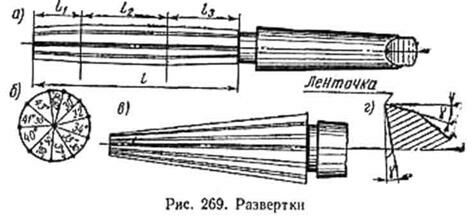

Развертыванием называют операцию механической обработки резанием стенок отверстий с целью получения высокой точности и чистоты поверхности. При развертывании со стенок предварительно обработанных (сверлением и зенкерованием или только сверлением) отверстий снимается слой металла в несколько десятых миллиметра; отверстия получаются в пределах 1−3-го классов точ ности и 6-9-го классов чистоты. Для получения точных и чистых отверстий применяют последовательно черновое и чистовое развертывание.

ности и 6-9-го классов чистоты. Для получения точных и чистых отверстий применяют последовательно черновое и чистовое развертывание.

По форме обрабатываемого отверстия развертки делятся на цилиндрические (рис. 269, а) и конические (рис. 269, в).

Рабочая часть l цилиндрической развертки (рис. 269, а) состоит из режущей части lх, калибрующей части lt и обратного конуса l3. Число зубьев развертки берется четным (шесть и больше) для достижения точного промера диаметра развертки. Во избежание получения граненого отверстия распределение зубьев по окружности делают неравномерным (рис. 269, б), однако с учетом того, чтобы обеспечить возможность промера диаметра по ленточке (рис. 269, г, колебание шага 1−4°).

По способу применения развертки делят на машинные и ручные; по конструкции − на цельные и сборные со вставными ножами. Для увеличения стойкости режущую часть зубьев, армируют пластинками твердых сплавов.

Фрезерные станки

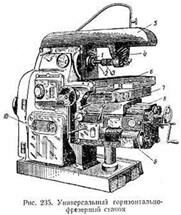

Фрезерные станки разделяют на консольные, бесконсольные, продольные, портальные, карусельно-фрезерные, барабанно-фрезерные, копировальные и специальные. В зависимости от положения оси шпинделя различают горизонтальные и вертикальные станки, в зависимости от наличия поворотного стола − простые и универсальные (с поворотными столами).

|

|

|

Консольные станки предназначены для обработки небольших по высоте и не тяжелых заготовок, что определяется размерами столов (до 500´2000 мм) и наибольшим расстоянием (до 500 мм) до торца шпинделя (у вертикальных) или до его оси (у горизонтальных).

Горизонтально-фрезерные консольные станки (рис. 235) применяют в цехах единичного и серийного производства, а также о ремонтных мастерских. На универсальном станке, имеющем поворотную часть, можно фрезеровать плоскости, пазы, фасонные поверхности, зубья колес, винтовые канавки и т. д. Если станок не является универсальным, фрезеровать винтовые канавки на нем невозможно.

В станке но вертикальным направляющим станины 10 может перемещаться консоль 9, снабженная направляющими 8 для поперечных слазок. Поворотная часть 7 закрепляется па поперечных салазках и имеет стол 6, на котором непосредственно или в приспособлении кривится обрабатываемая заготовка. Таким образом, заготовка может иметь вертикальное перемещение (с консолью), горизонтальное, параллельное оси шпинделя (с поперечными салазками), и горизонтальное, перпендикулярное к оси шпинделя при движении стола по направляющим поворотной части. Для фрезерования винтовых канавок поворотную часть 7 устанавливают под углом до j=45°. Фреза 3 закрепляется на оправе 2, один конец которой в свою очередь укрепляется в шпинделе 1. Второй конец оправки поддерживается серьгой 4, укрепленной на хоботе 5. Шпиндель приводящей во вращение от электродвигателя через коробку скоростей, расположенную в станине 10.

Движение подачи осуществляется столом; механическая подача производится от отдельного электродвигателя через коробку подач, находящуюся в консоли (в станках другой конструкции коробка подач находится в станине; в этом случае привод подачи и главное движение осуществляются от одного электродвигателя). Устройство коробок скоростей и коробок подач фрезерных станков аналогично устройству этих узлов у токарных и сверлильных станков.

Вертикально-фрезерные консольные станки (рис. 236) используют преимущественно для фрезерования плоскостей торцовыми фрезами. Ось вращения шпинделя и инструмента расположена вертикально. Отсутствует хобот. Шпиндель вертикально-фрезерного станка расположен во фрезерной головке, которая у некоторых станков может поворачивыаться в вертикальной плоскости. Подобно горизонтально-фрезерным, вертикально-фрезерные станки подразделяют на универсальные (с поворотным столом) и простые (не имеющие поворотной части).

|

| Продольно-фрезерные станки (рис. 237) применяют в условиях серийного и массового производства для обработки как крупных, так и небольших заготовок несколькими фрезерными головками (от одной до четырёх). По направляющим станины l перемещается стол 2, па котором укрепляют заготовки, а чаще приспособления с заготовками. Фрезерные головки 3 расположены на стойках 4 и па поперечине 5. Эти станки являются весьма производительными, так как заготовка может обрабатываться одновременно с трех сторон. Некоторые типы продольно-фрезерных станков имеют поворотные фрезерные головки, позволяющие получать при обработке наклонные плоскости. |

|

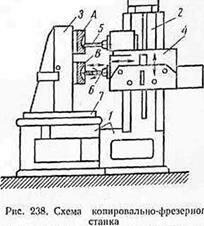

| Копировально-фрезерные станки применяют для воспроизведения заданного контура. На столе станка 7 с помощью приспособления 3 закреплена модель А и обрабатываемая заготовка В. По стойке 2, опирающейся на станину l, перемешается шпиндельный узел 4 несущий следящее устройство 5 и фрезерную головку 6. Палец следящего устройства перемещается по модели и посредством электромеханического приспособления передает импульсы, которые поступают в исполнительные механизмы подач. Эти механи- |

змы обеспечивают перемещение фрезерной головки и фрезы. Следящее устройство перемещается по поверхности модели и управляет перемещением фрезерной головки, обрабатывающей деталь. Таким образом, достигается получение объемной формы детали, соответствующей модели, которую обычно отливают из гипса. Копировально-фрезерные станки широко используют для получения различных фасонных поверхностен деталей (в серийном и массовом производстве, например, при изготовлении объёмных штампов).

Характерное направление в развитии фрезерных станков − автоматизация. Существуют автоматы с круглыми столами, управляемыми распределительным валом, многошпиндельные продольно-фрезерные автоматы, позволяющие обрабатывать с одной установки несколько ступенчато расположенных поверхностей и пр.

управляемыми распределительным валом, многошпиндельные продольно-фрезерные автоматы, позволяющие обрабатывать с одной установки несколько ступенчато расположенных поверхностей и пр.

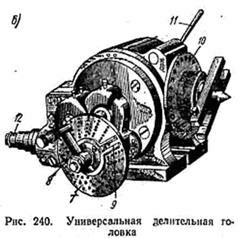

Приспособления для фрезерных станков. При обработке деталей на фрезерных станках широко применяют универсальные установочные и зажимные приспособлении: оправки, тиски с ручным зажимом, пневматические и гидравлические, делительные головки, поворотные столы и др., а также специальные приспособления для позиционной, непрерывной и автоматизированной обработки.

В условиях индивидуального производства закрепление мелких заготовок па станках производится с помощью винтовых машинных тисков, крупных − с помощью прихватов. При серийном и массовом производстве для закрепления заготовок применяют одноместные и многоместные специальные приспособления, а также тиски с пневматическим зажимом (рис. 239). Эти тиски снабжены поршневым цилиндром (или пневматической каморой); шток 2 поршня соединен с тянущим валом 3, с помощью которого подвижная губка 4 тисков приводится в движение. Регулирование раствора тисков на наружный размер (по заготовке) производится при вращении вала 3 рукояткой, надеваемой на квадратный конец 5. Для крепления тисков, прихватов и приспособлений на столах станков имеются Т-образные вырезы, куда устанавливают головки болтов.

|

| Делительные головки служат для предварительного закрепления и дальнейшего поворота заготовок на требуемый угол при фрезеровании на них канавок или плоскостей, расположенных под тем или иным углом. Применяют для фрезерования зубчатых колес, канавок у режущих инструментов (фрез, зенкеров, |

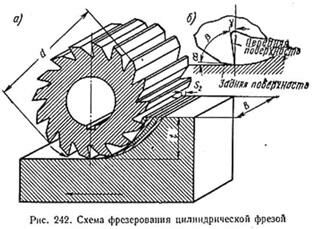

Фрезерование

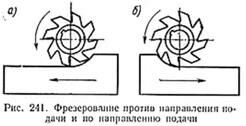

Фрезерованием называют операцию механической обработки резанием, при которой многолезвийный инструмент − фреза имеет вращательное (главное) движение, а обрабатываемая заготовка − поступательное (движение подачи). Движение подачи

|

| может быть направлено против вращения фрезы (фрезерование против подачи, встречное − рис. 241, а) или в направлении вращения фрезы (фрезерование по подаче, попутное − рис.241, б). В некоторых случаях заготовка остается неподвижной, а фрезе сообщается движение подачи. |

Фрезерование - один из высокопроизводительных и распространенных способов обработки резанием; его применяют для получения плоских или профильных (фасонных) гладких, рифленых поверхностей, пазов, канавок, изготовления зубчатых колес и пр.

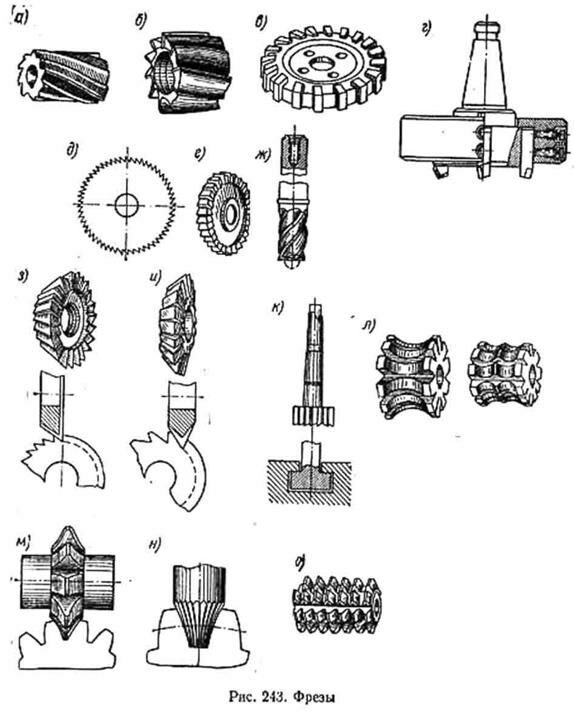

Фрезерование ведётся фрезами различного вида и назначения. По форме зуба фрезы бывают с прямыми и винтовыми зубьями. По форме задней поверхности зуба фрезы бывают затылованные и незатылованные (остроконечные). По назначению фрезы делят на следующие:

а) для обработки плоскостей − цилиндрические и торцовые;

б) для выемки пазов и шлицев − дисковые, пазовые, концевые, одноугловые, двуугловые, Т-образные;

в) для вырезания фасонных поверхностей − фасонные, дисковые, модульные, червячные;

г) для разрезки металлов − отрезные (пилы круглые).

|

| При фрезеровании каждый зуб фрезы работает периодически. Это − существенная особенность, выгодно отличающая фрезерование от других видов обработки (например, точения или сверления), где режущие части инструмента нагружены в процессе резания непрерывно. Продолжительность контакта фрезы с заготовкой определяется величиной угла контакта т. Цилиндрические фрезы (рис. 243, а) применяют для обработки |

плоскостей на горизонтально-фрезерных станках. Они бывают с прямыми и винтовыми зубьями. Фрезы с винтовыми зубьями работают плавно, так как зубья врезаются в заготовку постепенно. Этим они выгодно отличаются от фрез с прямым зубом. Помимо цельных цилиндрических фрез, применяют сборные, ножи которых изготовляют из быстрорежущей стали или оснащают твердыми сплавами.

Торцовые фрезы применяют для обработки плоскостей на вертикально-фрезерных, продольно-фрезерных и других фрезерных станках. Режущие кромки этих фрез расположены как со стороны торца, так и со стороны боковой поверхности фрезы. Эти фрезы изготовляют цельными (рис. 243, б) или со вставными ножами-зубьями (рис. 243, в).

Для скоростного фрезерования используют фрезы (скоростные головки) с зубьями, оснащенными пластинками твердых сплавов, или фрезы со вставными ножами (рис. 243, г.).

Шлицевые, дисковые и концевые фрезы (рис. 243, д, е, ж) применяют для получения прямолинейных пазов и шлицев. Шлицевые фрезы имеют режущие кромки только по образующей цилиндра. Дисковые фрезы изготовляют обычно трехсторонними с режущими кромками по образующей цилиндра и по обоим торцам. Концевые фрезы имеют режущие кромки на торцах и на цилиндрической образующей.

Одноугловыми и двуугловыми фрезами (рис. 243, з, и) фрезеруют канавки различного профиля у режущих инструментов (фрез, зенкеров, разверток и т. д.) и в некоторых деталях. Т-образные фрезы (рис. 243, к) применяются для получения соответствующих пазов, главным образом, у столов металлорежущих станков. Фасонные фрезы приведены на рис. 243, л.

|

|

Модульными, дисковыми (рис. 243, л) и пальцевыми фрезами (рис. 243, н) нарезают зубья зубчатых колес. Каждая фреза пригодна для получения зубьев только данного модуля и зубчатых колес лишь одного определенного интервала количества зубьев, например от 17 до 20, от 21 до 25 зубьев и т. д. (теоретически каждая модульная фреза пригодна лишь для нарезания зубчатого колеса с определенным количеством зубьев); поэтому модульные фрезы изготовляют комплектами из 8 или 15 шт.

Червячные фрезы (рнс. 243,о) также применяют для нарезания зубьев зубчатых колес на зубофрезерных станках. Червячная фреза имеет зубья трапецеидальной формы. Нарезание зубьев колес червячной фрезой производится методом обкатки, причем в таких случаях точность получается более высокой (по сравнению с нарезанием зубьев дисковой фрезой).

Строгальные и протяжные станки

Строгальные станки. При строгании прямой ход резца (стола) является рабочим, обратный − холостым; эта схема работы − основной недостаток строгальных станков.

|

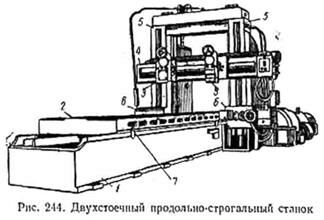

| Строгальные станки широко применяются в индивидуальном и мелкосерийном производстве вследствие универсальности, точности, простоты конструкции, дешевизны инструмента. Низкая производительность строгальных станков может быть в известной мере компенсирована многорезцовой обработкой. В группу строгальных станков входят продольно-строгальные поперечно-строгальные долбежные и специальные. |

Продольно-строгальных станки предназначены, главным образом, для обработки плоских поверхностей средних и крупных деталей машин. К продольно-строгальным станкам относятся двухстоечные (рис. 244), являющиеся наиболее распространенными, одностоечные, кромкострогальные и портальные. Заготовку устанавливают и закрепляют на столе 2, перемещающемся возвратно-поступательно по направляющим станины 1. Резцы закрепляют в резцедержателях суппортов 3 и 6, которым периодически сообщается движение подачи. Суппорты 3, расположенные на поперечине 4, применяют для обработки верхних поверхностей, а суппорты 6, расположенные на стойках 5 −для обработки боковых поверхностей. Крупные строгальные станки имеют два суппорта на поперечине и по одному на каждой стойке. В некоторых станках имеется один суппорт на поперечине (верхний) и один на стойке (боковой), или только на поперечине (боковые отсутствуют). Направление подачи может быть горизонтальным или вертикальным. Для строгания наклонных поверхностей суппорт снабжен поворотной частью.

Продольно-строгальные станки изготовляют с максимальной шириной строгания от 700 до 4000 мм и длиной строгания соответственно от 1500 до 12000 мм. При обработке заготовок на продольно-строгальных станках обеспечивается высокая точность: при чистовом строгании до 0,01 мм на длине 1000 мм, до 0,02 мм на длине 3000 мм.

Для обработки крупногабаритных и тяжелых заготовок (локомотивные рамы, тяжелые плиты и пр.) применяют портальнострогальные станки. В этих станках стол с заготовкой при обработке неподвижны, а движение совершает портал, несущий резцовые суппорты.

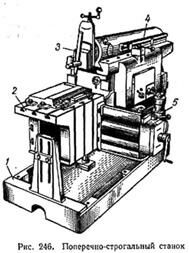

Поперечно-строгальные станки (рис. 246) применяют для обработки небольших заготовок и для строгания длинных заготовок в поперечном направлении (если нет продольно-строгального станка).

|

|

|

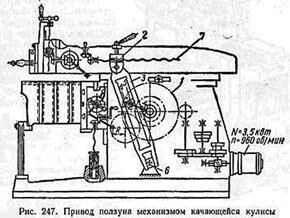

Ползун 4 вместе с суппортом 3 и закрепленным в нем резцом совершает главное прямолинейное возвратно-поступательное движение по горизонтальным направляющим станины 1. Заготовку с помощью тисков или прихватов закрепляют на столе 2. Поперечная горизонтальная подача осуществляется при передвижении столапо поперечине 5, вертикальная - суппортом 3. При строгании наклонных поверхностей суппорт поворачивается; для этого он снабжен поворотной частью. Стол устанавливают на требуемой высоте, перемещая поперечину по вертикальным направляющим станины.

Поперечно-строгальные станки выпускают с наибольшим ходом ползуна от 350 до 900 мм.

|

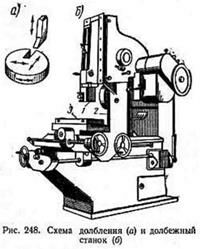

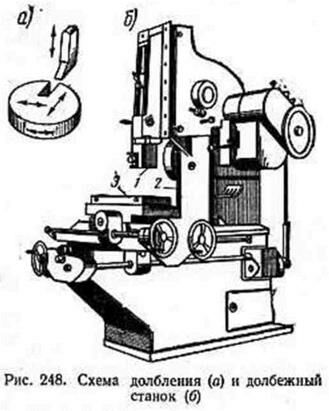

| Долбежные станки применяют для обработки канавок, плоских и фасонных поверхностей заготовок небольшой высоты при больших поперечных размерах. На рис. 248, а приведена схема работы долбежного станка. Стрелками показаны движения резца и заготовки. Ползун (долбяк) 1 долбежного станка (рис. 248, б) совершает главное прямолинейное возвратно-поступательное движение по направляющим станины 2. В нижней части ползуна имеется резцедержатель для крепления резца. Заготовку устанавлива- |

ют на столе 3, который имеет продольное, поперечное и круговое перемещения. Долбежные станки выпускают с наибольшим ходом ползуна от 160 до 1000 мм.

|

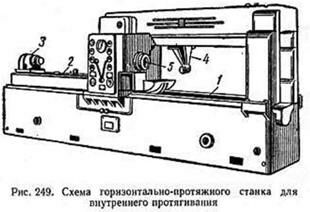

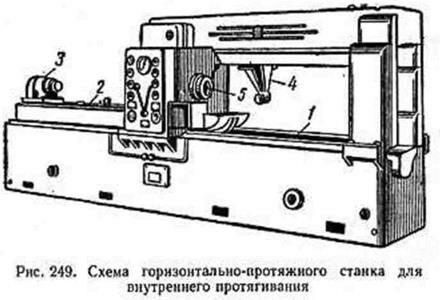

| Протяжные станки отличаются сравнительно простым устройством. На рис. 249 приведен горизонтально-протяжный станок для внутреннего протягивания. По направляющим станины 1 с помощью гидравлического привода перемещается ползун 2, на конце которого имеется приспособление 3 для закрепления протяжки. При работе длинными протяжками второй конец их поддерживается подвижным люнетом 4. Обрабатываемая заготовка устанавливается в устройстве 5. |

|

|

Протяжные станки по конструктивному признаку разделяют на горизонтальные и вертикальные; по технологическому признаку на станки для внутреннего и наружного протягивания (иногда наружное и внутреннее протягивания выполняют на одном станке).

Протяжные станки отличаются сравнительно простым устройством. На рис. 249 приведен горизонтально-протяжный станок для внутреннего протягивания. По направляющим станины 1 с помощью гидравлического привода перемещается ползун 2, на конце которого имеется приспособление 3 для закрепления протяжки. При работе длинными протяжками второй конец их поддерживается подвижным люнетом 4. Обрабатываемая заготовка устанавливается в устройстве 5.

Строгание и протягивание

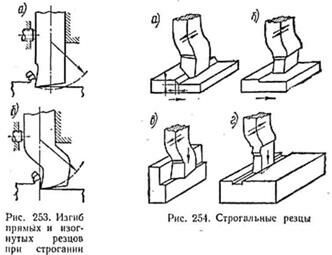

Строганием называют операцию механической обработки, выполняемую резцами при возвратно-поступательном главном движении и прерывистом движении подачи, которое осуществляется в конце обратного (холостого) хода. Функции главного движения подачи распределяются между заготовкой и резцом в зависимости от типа станка (продольно-строгальный, поперечно-строгальный, долбежный, специальный).

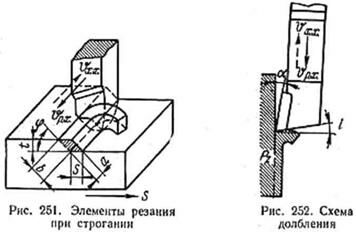

На рис. 251 приведены элементы резания при строгании: 1 − глубина резания, s − подача, а − толщина стружки, b − ширина стружки. Стрелками указано направление скоростей рабочего vin и холостого uхх ходов.

На рис. 252 приведена схема долбления резцом, оснащенным пластинкой из твердого сплава, указаны передний у и задний а углы резца. Направление главного движения при строгании горизонтальное, а при долблении − вертикальное. Наименование и характеристики элементов и углов у строгальных и долбежных резцов те же, что и у токарных.

|

|

|

|

Строгание широко применяют при изготовлении рам и плит, для обработки направляющих станин станков, направляющих штанг, кромок листов и пр.

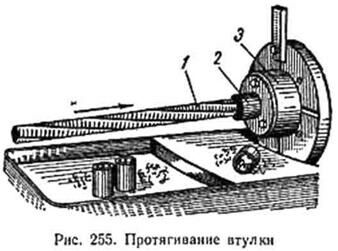

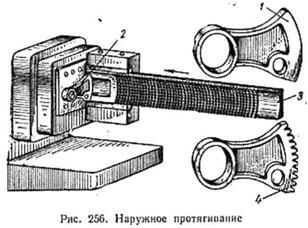

Протягиванием называют операцию механической обработки на протяжных станках многолезвийными режущими инструментами − протяжками. Область применения протягивания − обработка мелких и средних деталей в крупносерийном и массовом производстве. В единичном и мелкосерийном производстве протягивание невыгодно из-за высокой стоимости протяжек.

|

|

Протягивание разделяют на внутреннее и наружное. Внутреннее протягивание применяют для отверстий размером от 3 до 300 мм. Отверстия под протягивание предварительно высверливают или растачивают. Форма отверстий, полученных протягиванием, может быть самой разнообразной: цилиндрической, трехгранной, квадратной, многогранной, овальной, фасонной, с канавками различных профилей и пр.

Высокая производительность протягивания в сочетании с большой стойкостью протяжек, хорошей чистотой обработанной поверхности (5−9-й классы) и высокой точностью (2−3-й классы) выдвигает этот метод в число передовых методов обработки деталей. В условиях массового и крупносерийного производства при изготовлении детален средних размеров протягивание во многих случаях вытесняет фрезерование.

Наружные поверхности, как правило, протягивают без предварительной обработки резанием, т. е. в черном виде (отливки, поковки). При наружном протягивании можно получить прямые и спиральные зубья на зубчатых колесах и секторах, прямые и винтовые канавки, плоские и кривые наружные поверхности, рифление и др.

|

|

Шлифование и шлифовальные станки

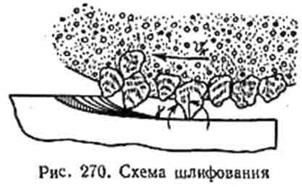

Шлифованием называют обработку поверхностей абразивными материалами. Абразивные материалы (зерна высокой твердости с острыми кромками) могут быть в свободном виде (порошки) или в связанном (цементированном) в форме брусков, кругов, сегментов.

|

| В большинстве случаев шлифование является отделочно-доводочной операцией, обеспечивающей высокую точность иногда до 0,002 мм и чистоту поверхности 6−10-го классов. Шлифование применяют также для обдирочных работ (например, при очистке литья), для заточки режущего инструмента и пр. Наибольшее количество шлифовальных работ выполняют с использованием быстро вращающегося абразивного круга. |

Окружная скорость круга составляет 8−50 м!сек и выше, (чем тверже материал, тем меньше скорость). Шлифование применяют при черновой (обдирочной), чистовой и отделочной обработке наружных и внутренних цилиндрических и конических, плоских и криволинейных поверхностей всех металлов и сплавов.

В соответствии с видом применяемых станков различают шлифование круглое, бесцентровое, внутреннее, плоское и специальное (шлифование резьбы, зубчатых колес и пр.).

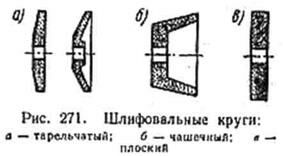

Абразивы бывают естественные и искусственные. Широко применяют искусственные абразивы: электрокорунд (кристаллическая окись алюминия), карборунд (карбид кремния) и карбид бора; из естественных абразивов применяют наждак, корунд, алмаз и др. Кроме вида абразива и связки, полная характеристика шлифовальных кругов включает форму и размеры, зернистость и твердость круга.

|

|

Зернистость кругов характеризует размер зерен абразива; зернистость определяется номером, установленным ГОСТом. Выбор зернистости зависит от требуемой чистоты обработки: для обдирочного шлифования применяют крупнозернистые круги, для чистового − мелкозернистые.

Твердость круга определяется сопротивляемостью связки выкрашиванию зерен абразива под влиянием усилия резания. Различают круги мягкие (М), среднемягкие (СМ), средние (С), среднетвердые (СТ), твердые (Т), весьма твердые (ВТ) и чрезвычайно твердые (ЧТ).

Шлифовальные круги обладают способностью частично или полностью самозатачиваться во время работы. Самозатачивание состоит в выкрашивании затупившихся зерен и обнажении острых граней зерен следующего ряда.

Круг «засаливается», если твердость его излишне велика для обработки данного материала, или преждевременно изнашивается, если эта твердость мала.

|

| Шлифовальные станки подразделяют на станки для круглого шлифования (центровые круглошлнфовальные станки, бесцентрово-шлифовальные, внутришлифовальные) и станки для плоского шлифования. К группе шлифовальных относятся также доводочные, полировальные и заточные станки. Существуют специальные шлифовальные станки для обработки шеек коленчатых валов, зубьев зубчатых колес и пр.; большую группу специальных станков составляют копировально-шлифовальные. |

|

|

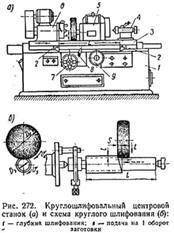

Круглошлифовальные станки. На рис. 272,а дана схема универсального центрового круглошлифовального станка для наружного шлифования, а на рис. 272, б − схема наружного шлифования в центрах.

Шпиндель передней бабки может вращаться со скоростью 75, 150 и 300 об/мин, шлифовальный круг − со скоростью 1500 об!мин; стол перемещается гидроприводом со скоростью в пределах 0,08 − 10 м/мин.

|

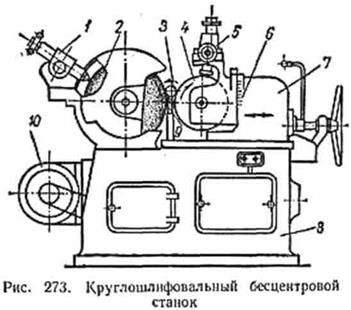

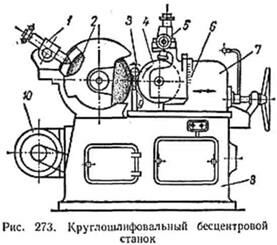

| Бесцентровые шлифовальные станки. По устройству и обслуживанию эти станки проще центровых, а производительность их выше; к недостаткам относится большая продолжительность переналадки. Эти станки применяют в серийном и массовом производстве. На рис. 273 представлена схема бесцентрово-шлифовального станка. Обрабатываемая заготовка 3 опирается на нож 9 и вращается ведущим кругом 4. Ведущий круг вместе с бабкой 7 имеет поперечное перемещение (показано стрелка- |

ми) для компенсации износа кругов, а также для обеспечения поперечной подачи (врезания); для продольной подачи заготовки поворотная часть бабки по шкале 6 устанавливается под углом 1 −7°. Бабка шлифующего круга 2 установлена неподвижно на станине 8. Механизмы передачи движения от электродвигателя 10 к шлифующему и ведущему кругам смонтированы в станине.

|

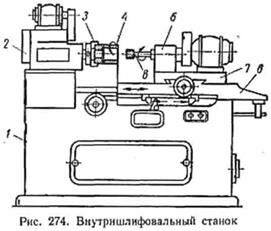

| Внутришлифовальные станки. На рис. 274 дана схема такого станка. Обрабатываемая заготовка 4 укрепляется в патроне 3 шпинделя передней бабки 2 и вращается. Шлифовальная бабка 5 имеет возвратно-поступательное движение по направляющим станины 1 дли шлифования отверстия на установленную длину, а также радиальное перемещение вместе с поперечными салазками 7 для установки на глубину шлифования. Шлифовальный шпиндель 8 приводится в движение от |

отдельного электродвигателя и имеет постоянную, скорость. Движение стола 6 шлифовальной бабки осуществляется гидроприводом.

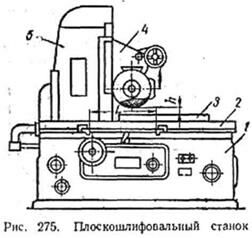

|

| Плоскошлифовальные станки. Схема такого станка с прямоугольным столом приведена на рис. 275. Этот станок работает периферией круга. Плоскошлифовальные станки применяют для шлифования длинных и узких поверхностей или мелких заготовок, установленных по ходу стола под шлифующим кругом. Крупные детали обрабатываются на плоскошлифовальных станках портального типа (подобных продольно-строгальным станкам). |

Электрическая и ультразвуковая обработка металлов

Электроискровая обработка металлов основана на их разрушении (эрозии) под действием искрового электрического разряда. Обработка пригодна только для материалов-проводников тока, т. е. практически для всех технических металлов и сплавов, в том числе твердых.

|

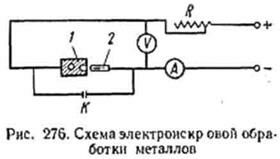

| Установка (рис. 276) работает на постоянном токе от генератора. Заготовка 1 подключается анодом, а электрод 2 − катодом. Параллельно электродам в цепь включают конденсатор К, зарядка которого осуществляется через реостат R, служащий для регулирования. Между электродом-инструментом и электродом-заготовкой поддерживается небольшой (от нескольких сотых до нескольких десятых |

миллиметра) зазор, через который происходит искровой разряд энергии, накопленной в конденсаторе. Искровой разряд длится 0,0001 с и менее и сопровождается отрывом от анода частиц металла. Для предотвращения перехода искрового разряда в электрическую дугу и для лучшего отвода отработанных частиц металла электроды помещают в жидкий диэлектрик или полупроводник (керосин, минеральное масло и др.).

Разряженный мгновенным искровым пробоем конденсатор затем вновь заряжается; накопленная энергия снова переходит в искровой разряд и т. д. Так, следуя один за другим, причем форма получаемой в заготовке полости отвечает контуру инструмента.

Производительность электроискровой обработки повышается с усилением тока, однако вместе с тем ухудшается качество обработки. Сила тока колеблется от 0,2 до 300 а. При электроискровой обработке может быть достигнута точность до 0,02 мм и чистота поверхности до 10-го класса. Электроды-инструменты делают из меди, латуни, чугуна, стали и др.

Способом электроискровой обработки получают полости и отверстия всевозможных штампов, прессформ и кокилей; затачивают и доводят режущие инструменты; упрочняют их.

|

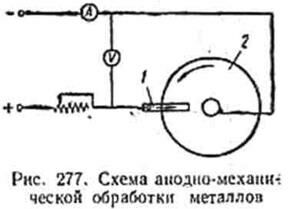

| Анодно-механическая обработка применяется в машиностроении для резания металлов, для затачивания и доводки твердосплавного инструмента. Установка (рис. 277) работает на постоянном токе низкого напряжения. Обрабатываемую заготовку 1 подключают к аноду, а инструмент (режущий диск) 2 − к катоду. При обработке диск вращается, а заготовка подается на него. При этом в рабочую зону подается специальная жидкость, образующая на заготовке пленку, плохо проводящую ток. |

В зависимости от плотности тока обработка происходит или вследствие оплавления частиц заготовки в месте реза, или вследствие их электрохимического растворения. При высоких плотностях тока частицы заготовки разогреваются, оплавляются и, перемещаясь к катоду, попадают в пленку, откуда центростремительной силой вращающегося диска выбрасываются. При небольших плотностях тока разогрев незначителен, и диск во время обработки непрерывно удаляет продукты электрохимического растворения заготовки и вносит в рез свежую рабочую жидкость. Таким образом, убыль пленки непрерывно возмещается и диск постепенно внедряется в заготовку.

Скорость съема металла определяется плотностью тока и напряжением, а также давлением и скоростью перемещения диска. При небольших плотностях тока достигается высокая чистота поверхности (Rа=0,2−0,3 мк). Рабочее напряжение при анодномеханической обработке составляет 10−30 в; плотность тока колеблется в широких пределах от 1−2 а/см2 при доводке режущего инструмента, до 300−400 а/см2 при резке заготовок. Окружная скорость диска 8−20 м/сек; удельное давление диска на обрабатываемую поверхность 0,5−1,5 кГс/см 2.

Ультразвуковая обработка с частотой колебаний 16−30 кгц за последние годы получила разнообразное применение, так как пригодна для всех материалов, в том числе и непроводящих электрический ток. Ее применяют для получения отверстий (например, с криволинейной осью), канавок и резьбы в твердых сплавах, закаленных сталях, стекле, алмазе, кварце и др. Кроме того, ультразвуком очищают и отделывают поверхности изделий (ультразвуковое шлифование и полирование).

Точность ультразвуковой обработки достигает 3 мк при чистоте обработки до Ñ10. В ультразвуковых установках для механической обработки применяют магнитострикцнонные излучатели-вибраторы из ферромагнитного материала − никеля, пермаллоя (сплава никеля с железом) и др.

|

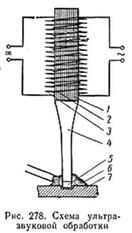

| Вибратор 1 (рис. 278), изготовленный не сплошным, а из тонких пластин (чтобы уменьшить потери на вихревые токи и гистерезис), помещается в обмотке возбуждения 2, подключенной к генератору ультразвуковой частоты. Переменное магнитное поле определяет периодическую (соответствующую частоте) деформацию ферромагнитного вибратора, называемую магнитострикцнонным эффектом. Для усиления вибрации на переменное магнитное поле накладывается постоянное магнитное поле (катушка 3). Таким обра- |

зом, электромагнитные колебания генератора преобразуются в механическую вибрацию с амплитудой, измеряемой сотыми долями миллиметра; вибрация через концентратор (стержень) 4 передается инструменту 5. К рабочему торцу инструмента, изготовленному по форме нужного отверстия заготовки 7, подводится струя жидкости 6, содержащая абразивный порошок (карбид бора, карборунд, алмазную пыль). Под действием ультразвука в зоне рабочей поверхности инструмента зерна абразива получают большие ускорения и ударяют по обрабатываемой поверхности с силой, в десятки тысяч раз превосходящей их вес, что и обеспечивает эрозию обрабатываемого материала в направлении движения инструмента.

О модернизации и автоматизации станков

Модернизацией называется приведение станков в соответствие с современными требованиями путем относительно незначительных изменений конструкции, замены отдельных деталей и узлов. Примером модернизации, проводившейся в период довоенных пятилеток, может служить массовое внедрение подшипников качения, обеспечивающих увеличение к. п. д. станков, их быстроходность и долговечность. При модернизации станков часто повышают их Мощность, пересчитывают запасы прочности деталей, заменяют слабые звенья. Для повышения производительности станков повышают их жесткость, виброустойчнвость, оснащают их подающими, зажимными, транспортирующими устройствами и т. п.

Агрегатные станки. Специальные станки для обработки данной детали в каждом новом случае приходится проектировать, строить и испытывать в единичном порядке, что требует больших затрат средств и времени. Агрегатными называют специальные станки, которые в основном компонуют из стандартных узлов-агрегатов, уже готовых и проверенных в работе. На агрегатном станке за один прием обрабатывают многие поверхности. Обработку ведут при неподвижной заготовке одновременно несколькими силовыми головками, выполняющими переходы сверления, фрезерования, растачивания, подрезания, резьбонарезания и др.

Основная область применения агрегатных станков − поточные и автоматические линии на заводах массового производства.

Автоматической линией называют группу оборудования, состоящую из машин и транспортных устройств и автоматически выполняющую в технологической последовательности цикл операций по обработке заготовок, которые потоком, с единым темпом обрабатываются и перемещаются от одной машины к другой.

Автоматические станочные линии чаще всего составляются из агрегатных и специальных станков, но могут быть также укомплектованы автоматами, полуавтоматами и универсальными станками (например, для обработки однотипных деталей по групповому методу).

Помимо станочных автоматических линий, существуют также комплексные автоматические линии, в которые, кроме станков, можег входить литейное, термическое, сварочное и другое оборудование.

Вам также может быть полезна лекция "21 Подсистема пользователей сети ISDN-ISUP".

Автоматизация станков. Рассмотренные агрегатные станки и автоматические станочные линии, а также станки-автоматы используют в массовом и крупносерийном производстве. При рассмотрении устройства и работы одношпиндельного прут нового токарного автомата было сказано, что программа работы такого автомата определяется его кинематической схемой: формой и размерами звеньев (например, кулачков и барабанов распределительного вала), величиной передаточных отношений и пр. На каждом из этих автоматов можно обрабатывать много деталей одного, типа. Поэтому такие автоматы называют специализированными. При их проектировании для обработки данного типа деталей конструктор выбирает и комбинирует форму и размеры звеньев так, чтобы они возможно проще и надежнее воспроизводили (моделировали) нужную программу движений инструментов относительно обрабатываемой заготовки и движений ее самой. Переход к выпуску других деталей, даже мало отличающихся от тех, для которых построен автомат, связан с очень сложной его переналадкой (например, заменой звеньев кинематической цепи, а в некоторых случаях и вообще невозможен).

нового токарного автомата было сказано, что программа работы такого автомата определяется его кинематической схемой: формой и размерами звеньев (например, кулачков и барабанов распределительного вала), величиной передаточных отношений и пр. На каждом из этих автоматов можно обрабатывать много деталей одного, типа. Поэтому такие автоматы называют специализированными. При их проектировании для обработки данного типа деталей конструктор выбирает и комбинирует форму и размеры звеньев так, чтобы они возможно проще и надежнее воспроизводили (моделировали) нужную программу движений инструментов относительно обрабатываемой заготовки и движений ее самой. Переход к выпуску других деталей, даже мало отличающихся от тех, для которых построен автомат, связан с очень сложной его переналадкой (например, заменой звеньев кинематической цепи, а в некоторых случаях и вообще невозможен).

Однако наибольшую часть изделий металлообработки выдают мелкими сериями и поштучно (в США, например, 75% изделий выпускается по 15—50 шт.). В связи с быстрым прогрессом техники (авиации, электроники и др.) и разработкой новых машин и приборов необходимо чаще перестраивать производство с одного вида изделия на другой. Обработка же деталей обычными способами на универсальных станках обходится дорого и требует мастерства и опыта. Отсюда все настоятельнее необходимость сочетать в одном станке производительность и точность специализированного автомата с приспособляемостью универсального станка. В результате появились станки со следящим приводом и станки с программным управлением. Эти новые автоматы представляют собой сочетания механических устройств с гидравлическими, пневматическими, электрическими, электронными и фотоэлектрическими устройствами.

Из «следящих приводов» важнейшие теперь гидрокопировальные суппорты, которые устанавливаются на токарных станках вместо верхних салазок. Через щуп следящего устройства суппорт связан с копиром (шаблоном или первой деталью партии, сделанной особо), от которого резец и получает нужную программу движений относительно заготовки. Силовое перемещение суппорта обеспечивается гидравлической системой с маслом под давлением 20-25 am.

В станках с программным управлением работа выполняется по сигналам, зашифрованным (закодированным) тем или иным способом, например путем нанесения в определенном порядке отверстий на бумажные ленты. Такая перфорированная лента при движении в программном устройстве определяет через отверстия момент замыкания контактов и включение (переключение) того или иного механизма станка. Для перехода к обработке деталей по другой программе достаточно заменить ленту.

Станки со следящим приводом и программным управлением резко увеличивают производительность труда, особенно при многостаночном обслуживании.

,

, мм

мм

, мин

, мин