Токарные станки

Лекция №9

Токарные станки, классификация. Токарно – винторезный станок 16К20, кинематика при точении и нарезании резьбы. Токарно – револьверные станки, классификация, компоновки. Станок 1А136, кинематика.

ТОКАРНЫЕ СТАНКИ.

На станках токарной группы обрабатывают детали типа валов, дисков и втулок. Осуществляется обтачивание наружных цилиндрических поверхностей, торцов и уступов, прорезание канавок (тела вращения), отрезка, растачивание отверстий (цилиндрических, конических и фасонных), обтачивание конических и фасонных поверхностей, сверление, зенкерование, развертывание отверстий, нарезание наружной и внутренней резьбы резцом, нарезание резьбы метчиком и плашкой, вихревое нарезание резьбы, накатывание рифленых поверхностей.

Главным движением, определяющим скорость резания, является вращение шпинделя, несущего заготовку. Движением, определяющим величины продольных и поперечных подач, является движение суппорта, в котором закрепляют резцы, а при обработке концевым инструментом движение подачи получает задняя бабка станка.

Токарные станки, делятся на универсальные и специализированные.

Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкерования и развертывания отверстий.

На специализированных станках выполняют более узкий круг операций, например обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п.

Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Рекомендуемые материалы

КЛАССИФИКАЦИЯ ТОКАРНЫХ СТАНКОВ.

| Станки | Группа | Типы | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Токарные | 1 | Автоматы и Полуавтоматы | Револьверные | Сверлильно-отрезные | Карусельные | Токарные и лобовые | Многорезцовые | Специализированные | Разные токарные |

| одношпиндельные | многошпиндельные |

1. Автоматы и Полуавтоматы. (Одношпиндельные).

2. Автоматы и Полуавтоматы. (Многошпиндельные).

Токарные автоматы и полуавтоматы используют в массовом и крупносерийном производствах для обработки заготовок сложной формы — из прутка и штучных заготовок. Зажим прутка осуществляют цанговыми патронами, а штучных заготовок (большие по размерам, литье, поковки) — универсальными кулачковыми патронами. Детали на этих станках обрабатывают многими инструментами, которые устанавливают на суппорте револьверной головки и в специальных приспособлениях (сверлильных, резьбонарезных и др.).

Высокая производительность этих станков достигается полной автоматизацией рабочих и холостых ходов и их частичным совмещением, и многостаночным обслуживанием.

ЧЕТЫРЕХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ МОДЕЛИ 1265-4

Общая характеристика станка

Назначение станка. Автомат предназначен для токарной обработки из пруткового материала крепежных деталей, частей арматуры и сравнительно небольших фасонных деталей в условиях крупносерийного и массового производства.

Техническая характеристика станка:

| Наибольший размер обрабатываемого прутка в мм: |

|

| круглого (диаметр) | 80 |

| квадратного (сторона) | 56 |

| шестигранного (расстояние между сторонами) | 68 |

| Количество шпинделей | 4 |

| Число скоростей вращения шпинделей | 26 |

| Пределы чисел оборотов шпинделей в минуту | 60—1000 |

| Наибольшая длина подачи прутка в мм | 200 |

| Наибольшая длина обработки прутка в мм | 175 |

| Расстояние между осями смежных шпинделей в мм | 275,8 |

| Число продольных суппортов | 1 |

| Число поперечных суппортов | 4 |

| Величина хода продольного суппорта в мм | 180 |

| Величина хода поперечных суппортов в мм: | |

| верхних | 90 |

| нижних | 80 |

| Число оборотов распределительного вала на холостом ходу в минуту | 10 |

| Время холостого хода в сек | 3,5 |

| Мощность главного электродвигателя в кВт | 28 |

Основные узлы станка. А — направляющие трубы с поддерживающими стойками; Б — шпиндельный блок; В — станина; Г — радиальные суппорты; Д — резьбонарезной шпиндель; Ч — привод станка; Ж — продольный суппорт.

Органы управления. 1 — кнопка включения подачи прутка; 2 — рукоятка выключения поворота блока шпинделей; 3 — рукоятка включения подачи; 4 — кнопочная станция наладочного привода; 5 — хвостовик для ручного проворота распределительного вала; 6 — рукоятка включения транспортера для отвода стружки; 7 — передний пульт управления.

Общий вид четырехшпиндельного токарного автомата модели 1265-4.

3. Револьверные.

Токарно-револьверные станки применяют в серийном производстве для обработки деталей из прутков или из штучных заготовок. На этих станках можно выполнять все основные токарные операции.

Токарно-револьверный станок мод. 1А341. Станок является универсальным. На нем можно производить многоинструментную наладку для течения, сверления, растачивания, зенкерования, развертывания, нарезания резьбы и других операций. Особенностью станка является наличие коман-доаппарата с шестью кулачками, которыми при движении или повороте револьверной головки действуют на конечные выключатели, управляющие электромагнитными муфтами. Командоаппарат служит для предварительного набора и автоматического управления частотами вращения шпинделя, подачами револьверной головки и периодическим поворотом ее в нужную позицию по заданной программе. Кроме того, станок имеет гидравлический механизм подачи и зажима прутка, копировальную линейку для обработки конических поверхностей и резьбонарезное устройство.

Техническая характеристика станка:

| Наибольший диаметр, мм: |

|

| прутка | 40 |

| заготовки в патроне | 400 |

| Пределы частот вращения шпинделя, об/мин | 60 — 2000 |

| Пределы подач револьверной головки, мм/об:

|

|

| продольных | 0,05 — 1,6 |

| круговых | 0,03 — 0,48 |

| Число гнезд в револьверной головке | 16 |

| Мощность электродвигателя главного движения, кВт | 4,5 |

| Частота вращения электродвигателя главного движения, об/Мин | 1440 |

|

|

Общий вид станка с органами управления на станине 1 закреплены передняя бабка 4 с механизмом главного движения и коробка подач 2. По продольным направляющим станины может перемещаться револьверный суппорт 6 с револьверной головкой 5. Командоаппарат с барабаном упоров 8 и конечными выключателями имеет общую ось вращения с револьверной головкой. Рукоятками 3 переключают подвижные блоки в коробках скоростей и подач. Штурвалом 10 перемещают по направляющим станины револьверный суппорт. Маховичок 9 служит для ручного поворота револьверной головки. В электрошкафу 7 размещено электрооборудование станка.

Токарно-револьверный станок мод. 1А341.

4. Сверлильно-отрезные станки.

5. Токарно-карусельные станки.

Токарно-карусельные станки применяют для обработки тяжелых деталей большого диаметра и сравнительно небольшой длины. На этих станках можно выполнять почти все токарные операции.

Горизонтальное расположение плоскости круглого стола (планшайбы), на котором закрепляется заготовка, значительно облегчает ее установку и выверку. Кроме того, шпиндель разгружен от изгибающих сил, что обеспечивает более высокую точность обработки деталей. Токарно-карусельные станки изготовляют двух типов; одностоечные и двухстоечные. Станки с планшайбой диаметром до 1600 мм обычно одностоечные, а станки с планшайбами большего диаметра — двухстоечные.

Токарно-карусельный станок мод. 1512. Станок универсальный, предназначен для токарной обработки крупных деталей типа корпусов, маховиков и т. п. Станина 1 жестко скреплена со стойкой 9, имеющей вертикальные направляющие для перемещения по ним траверсы 6 и бокового суппорта 10 с четырехместным резцедержателем 12. На станине на круговых направляющих расположена планшайба 2 для установки на ней обрабатываемых деталей или приспособлений. Коробка скоростей размещена внутри станины. На горизонтальных направляющих траверсы может перемещаться вертикальный револьверный суппорт 5 с пятипозиционной револьверной

головкой 4. Привод подач револьверного суппорта и бокового суппорта 10 осуществляется от коробок подач 7 и 11. Перемещения, револьверного суппорта вручную производят маховичками 8, а бокового суппорта — маховичками 13. Управление станком осуществляется от пульта 3.

Техническая характеристика станка:

| Диаметр планшайбы, мм | 1120 |

| Размеры обрабатываемых деталей, мм: | |

| диаметр | До 1250 |

| высота | До 1000 |

| Число частот вращения планшайбы | 18 |

| Пределы частот вращения планшайбы, об/мин | 5 — 250 |

| Число подач суппортов | 16 |

| Пределы подач суппортов, мм/об | 0,07 — 12,5 |

| Мощность электродвигателя главного движения, кВт | 30 |

| Частота вращения электродвигателя главного движения, об/мин | 1460 |

| Масса станка, т | 16 |

| Габаритные размеры станка, мм: | |

| длина | 2750 |

| ширина | 2975 |

| высота | 4100 |

Токарно-карусельный одностоечный станок.

6. Токарно-лобовые станки:

Для обработки коротких заготовок большого диаметра и небольшой длины в единичном производстве применяют токарно-лобовые станки. При сравнительно небольшой длине они имеют планшайбу большого диаметра. Задней бабки станки не имеют.

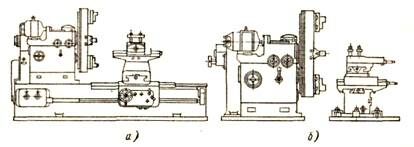

На рис. показаны лобовые станки с суппортом, установленным на одной станине со шпиндельной бабкой (а), и станки с обособленным суппортом (б). Последние станки предназначены для обработки особо крупных деталей, превышающих диаметр планшайбы. Для этого в фундаменте под планшайбой делают выемку. Привод подачи суп-

Токарно-лобовые станки.

порта такого станка осуществляется или от отдельного электродвигателя, или от шпинделя станка через храповые устройства.

Ввиду невысокой точности и сложности установки заготовки на вертикальной планшайбе, а также низкой производительности, лобовые станки применяют, редко, они вытеснены более совершенными карусельными станками.

7. Токарные многорезцовые станки предназначены для обработки деталей типа ступенчатых валиков.

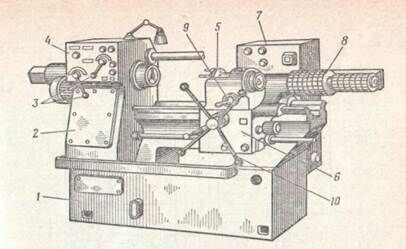

МНОГОРЕЗЦОВЫЙ ПОЛУАВТОМАТ МОДЕЛИ 1730

Общая характеристика станка

Назначение станка. Полуавтомат предназначен для многорезцовой токарной обработки ступенчатых валиков, барабанов и других подобных деталей. Наличие специальной копирной линейки обеспечивает возможность обточки фасонных поверхностей. Наиболее рационально применение станка в условиях серийного и крупносерийного производства.

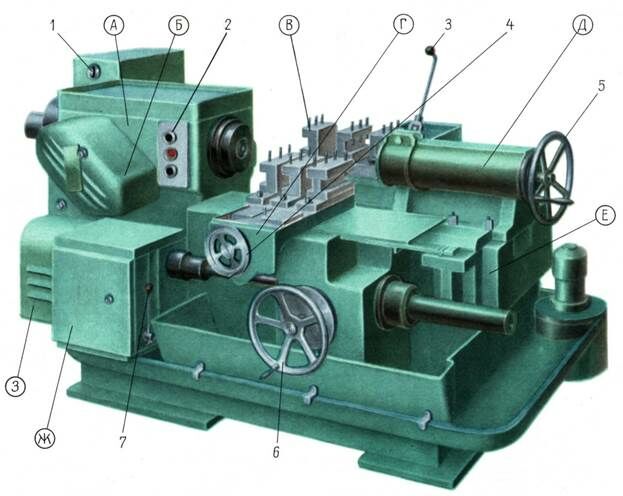

Техническая характеристика полуавтомата

|

|

Основные узлы станка. А—передняя бабка с механизмом движения резания; Б — гитара сменных колес движения резания; В — задний суппорт; Г— передний суппорт; Д—-задняя бабка, Е — станина; Ж— коробка подач и узел автоматики; 3 — гитара сменных колес продольной подачи переднего суппорта.

Органы управления. 1 — рукоятка включения насоса; 2 — кнопочная станция; 3 — рукоятка зажима пиноли задней бабки; 4 — маховичок ручного поперечного перемещения переднего суппорта; 5 — маховичок перемещения пиноли задней бабки; 6 — маховичок ручного продольного перемещения салазок переднего суппорта; 7 – рукоятка управления станком.

Общий вид токарного многорезцового полуавтомата модели 1730.

8. Специализированные станки.

9. Разные токарные.

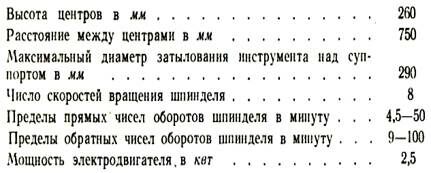

ТОКАРНО-ЗАТЫЛОВОЧНЫЙ СТАНОК МОДЕЛИ К96

Общая характеристика станка.

Назначение станка. Станок предназначен для затылования зубьев червячных, фасонных и модульных фрез с прямыми и винтовыми канавками, а также метчиком. На станке К96 можно, кроме этого, производить нарезание резьбы и шлифование затылованных инструментов.

Техническая характеристика станка.

Основные узлы станка. А — передняя бабка с коробкой скоростей; Б — затыловочный суппорт; В — задняя бабка; Г — станина станка; Д — основание станка; Е — фартук; Ж — привод затылования и деления; 3 — гитара подач и резьбы.

Органы управления: 1 — рукоятка реверсирования продольного перемещения фартука с суппортом; 2 — рукоятка включения звена увеличения шага;" 3 и 4— рукоятки управления коробкой скоростей; 5 — рукоятка управления перебором; 6" — маховичок ручного продольного перемещения суппорта; 7 — рукоятка ручного поперечного перемещения суппорта; 8—рукоятка ручного перемещения верхней части суппорта; 9 — рукоятка включения и выключения маточной гайки ходового винта; 10—рукоятка зажима пиноли задней бабки; 11—рычаг закрепления задней бабки на станине станка; 12 — маховичок ручного перемещения пиноли задней бабки; 13 и 14 — рукоятки включения, выключения и реверсирования вращения шпинделя.

Общий вид токарно-затыловочного станка модели К96.

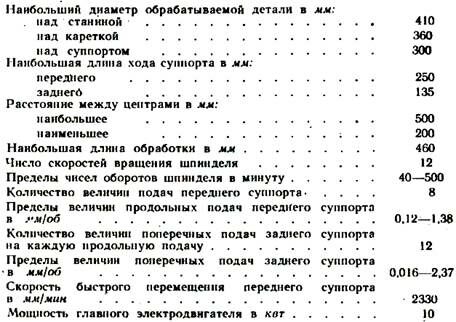

Токарно-винторезный станок 16К20.

Назначение станка:- наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, модульной и питчевой резьб, одно и многозаходных резьб с нормальным и увеличенным шагом, торцовой резьбы. Станок применяется в единичном и мелкосерийном производстве, а также для ремонтных работ.

Техническая характеристика.

Наибольший диаметр обрабатываемой заготовки, мм:

над станиной 400

над поперечным суппортом 220

Расстояние между центрами (РМЦ), мм ......... 700, 1000, 1400,2000

Число частот вращения шпинделя 24 (22 различных значения)

Частота вращения шпинделя, мин-1 12,5—1600

Подача, мм/об:

продольная 0,055—2,8

поперечная 0,025—1,4

Шаг нарезаемой резьбы:

метрической, мм 0,5—112

дюймовой, число ниток на 1" 56—0,5

модульной, мм 0,5—112

питчевой, питч 56—0,5

Мощность электродвигателя главного привода, кВт.... 7,5; 10

Габаритные размеры станка, мм:

длина 2470, 2760, 3160, 3760

высота 1470

ширина. 1195

Масса станка (РМЦ 1000 мм), кг 3000

|

|

На рис. 1 показан общий вид токарно-винторезного станка. Станина 1, установленная на передней 2 и задней 8 тумбах, несет на себе все остальные узлы станка. Слева на станине размещена передняя бабка 4. В ней имеется коробка скоростей со шпинделем 5, на переднем конце которого закрепляется патрон. Справа установлена задняя бабка 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины обрабатываемой детали на требуемом расстоянии от передней бабки. Режущий инструмент закрепляют в резцедержателе суппорта 7.

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 11 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используется при точении, второй — при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 3. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость.

Кинематическая схема станка (рис. 2.).

Главное движение — вращение шпинделя. Вращение шпинделю сообщается от электродвигателя Д1 через клиноременную передачу со шкивами диаметром 140 и 268 мм и коробку скоростей. На первом валу коробки скоростей установлена двусторонняя фрикционная муфта М1, обеспечивающая прямое и обратное вращение шпинделя. При включении муфты М1 влево движение передается через передачи  или

или  .Таким образом, вал II получает две различные частоты вращения. Далее через передачи

.Таким образом, вал II получает две различные частоты вращения. Далее через передачи  или

или  ,

,  движение передается на вал III, который получает, таким образом, шесть различных частот вращения. Движение передается шпинделю VI станка двумя путями. При включении передачи

движение передается на вал III, который получает, таким образом, шесть различных частот вращения. Движение передается шпинделю VI станка двумя путями. При включении передачи  или

или  шпиндель получает двенадцать высоких частот вращения.

шпиндель получает двенадцать высоких частот вращения.

Передача высоких частот вращения по короткой кинематической цепи снижает потери на трение. При установке блока шестерен 48, 60 в правое крайнее положение и включении передач  или

или  посредством перемещения блока 45, 60 в одно из крайних положений движение с вала III передается на шпиндель VI через промежуточные валы IV и V. Таким образом, обеспечивается получение двенадцати низких частот вращения. Частоты вращения шпинделя 500 и 630 мин-1 повторяются дважды, поэтому фактически шпиндель имеет 22 частоты вращения. Обратное вращение шпиндель VI полу чает при включении муфты М1 вправо. В этом случае движение передается с вала I на вал II через промежуточный вал VII и передачи

посредством перемещения блока 45, 60 в одно из крайних положений движение с вала III передается на шпиндель VI через промежуточные валы IV и V. Таким образом, обеспечивается получение двенадцати низких частот вращения. Частоты вращения шпинделя 500 и 630 мин-1 повторяются дважды, поэтому фактически шпиндель имеет 22 частоты вращения. Обратное вращение шпиндель VI полу чает при включении муфты М1 вправо. В этом случае движение передается с вала I на вал II через промежуточный вал VII и передачи  или

или  . Далее движение на шпиндель передается так же, как при прямом вращении. Обратные частоты вращения изменяются в пределах 19—1900 мин-1.

. Далее движение на шпиндель передается так же, как при прямом вращении. Обратные частоты вращения изменяются в пределах 19—1900 мин-1.

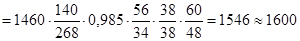

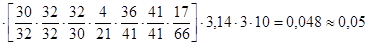

Главное движение.

Расчетные перемещения:

nоб. дв.→nоб. шп.

Уравнение кинематического баланса:

Общий вид:

nшп.= n эл. дв.∙  ∙ ί кор. скор.,

∙ ί кор. скор.,  =0,985

=0,985

nшп.=  ∙ ί кор. скор.

∙ ί кор. скор.

Для max оборотов:

nшп. =  ί кор. скор.=1600

ί кор. скор.=1600

nшп.max

Для min оборотов:

nшп. =  ί кор. скор∙ ί перебора

ί кор. скор∙ ί перебора  ί кор. скор.

ί кор. скор.

ί перебора

nшп.min.=

Движение подач.

Привод подач имеет звено увеличения шага, механизм реверса (изменения направления вращения), гитару сменных колес, коробку подач и механизм фартука. Вращение от шпинделя передается либо на ходовой винт, либо на ходовой вал.

Зубчатые колеса звена увеличения шага установлены на валах III, VI и VIII (см. рис. 5.13). Поэтому вращение на вал VIII может передаваться либо непосредственно от шпинделя при включенной передаче  ; либо от вала III через передачу

; либо от вала III через передачу  . В этом случае подача и шаг нарезаемой резьбы увеличиваются в 2,8 и 32 раза, в зависимости от положения блоков 45, 60 и 48, 60. Вращение с вала VIII

. В этом случае подача и шаг нарезаемой резьбы увеличиваются в 2,8 и 32 раза, в зависимости от положения блоков 45, 60 и 48, 60. Вращение с вала VIII

на вал X передается либо через передачу  , либо через промежуточный вал IX и передачи

, либо через промежуточный вал IX и передачи  и

и  , что обеспечивает изменение направления вращения вала X.

, что обеспечивает изменение направления вращения вала X.

Гитара сменных колес расположена между валами X, XI и XII (гитара двухпарная, с изменяемым межцентровым расстоянием) и содержит две пары сменных зубчатых колес а — b и с — d. Для получения механической подачи и нарезания метрических и дюймовых резьб устанавливаются передачи  и

и  (в зацеплении участвуют три зубчатых

(в зацеплении участвуют три зубчатых

колеса). Для получения модульных и питчевых резьб устанавливаются передачи  и

и  (в зацеплении участвуют четыре колеса).

(в зацеплении участвуют четыре колеса).

Входной вал коробки подач XII получает вращение от сменного колеса d гитары. С вала XII движение может передаваться по двум кинематическим цепям. Если включены муфты М3 и М4, то движение передается с вала XII на вал XIII через передачу и далее на вал XIV через одну из передач

и далее на вал XIV через одну из передач  ,

, ,

,  ,

,  , а затем на вал XV множительного механизма. Если муфты М3 и М4 выключены, то движение передается с вала XII на вал XIV через передачи

, а затем на вал XV множительного механизма. Если муфты М3 и М4 выключены, то движение передается с вала XII на вал XIV через передачи  и

и  , далее с вала XIV на вал XIII через одну из передач

, далее с вала XIV на вал XIII через одну из передач  ,

, ,

,  ,

, и с вала XIII на вал XV множительного механизма через передачу

и с вала XIII на вал XV множительного механизма через передачу  .

.

При нарезании метрических и модульных резьб и получении продольных и поперечных механических подач включают муфты М3 и M4 при выключенной муфте М2. При нарезании дюймовых и питчевых резьб отключают муфты М2, М3 и М4.

Множительный механизм содержит два подвижных блока 18, 28 и 28, 48, размещенных на валах XV и XVII, и три зубчатых колеса 45, 35 и 15, жестко закрепленных на валу XVI. Множительный механизм при включении различных комбинаций передач обеспечивает получение четырех различных передаточных отношений:

i = 1 - включены передачи  и

и  ,

,

i =  -передачи

-передачи  и

и  ,

,

i =  - передачи

- передачи  и

и  ;

;

i = - передачи

- передачи  и

и .

.

С вала XVII при включенной муфте М5 движение передается на вал XVIII— ходовой винт с шагом 12 мм. Муфта М5 включается в том случае, когда нарезают резьбу. Ходовой вал XX получает вращение через передачи  ,

, , обгонную муфту М0, передачу

, обгонную муфту М0, передачу  .

.

При этом муфту М5 выключают. Обгонная муфта позволяет совместить вращение ходового вала от коробки подач с вращением его от отдельного привода вспомогательных перемещений, содержащего двигатель Д2 и ременную передачу  . От ходового вала вращение передается механизму фартука и далее на тяговые устройства.

. От ходового вала вращение передается механизму фартука и далее на тяговые устройства.

Получение продольной подачи обеспечивается включением муфт M6 и М7 (реверс подачи). Тогда движение на реечную передачу передается от ходового вала XX через передачи  ,

, ,

,  , предохранительную муфту, червячную передачу

, предохранительную муфту, червячную передачу  , передачи

, передачи  ,

, , муфты М6 или М7, передачу

, муфты М6 или М7, передачу  на шестерню 10 реечной передачи.

на шестерню 10 реечной передачи.

Получение поперечной подачи обеспечивается включением муфт M8 или М9. Тогда движение с вала червячного колеса 21 передается через передачи  ,

, , муфты М9, или М10, передачи

, муфты М9, или М10, передачи  ,

,  ,

, на ходовой винт поперечной подачи с шагом 5 мм.

на ходовой винт поперечной подачи с шагом 5 мм.

На станке может быть установлен суппорт с механическим приводом резцовых салазок. Тогда движение с вала реечной шестерни передается на винт подачи резцовых салазок с шагом 5 мм через передачи  ,

, ,

,  ,

,  ,

,  ,

, ,

,  ,

, .

.

Продольная подача.

Расчетные перемещения:

1об. шп. → sмм/об.прод.

Уравнение кинематического баланса:

Общий вид:

Sмм/об.прод. = 1об. шп.  ί рев. ∙ ί гит. ∙ ί кор. подач.∙ ί фарт.∙

ί рев. ∙ ί гит. ∙ ί кор. подач.∙ ί фарт.∙

Sмм/об.прод. = 1об. шп.  ί кор. подач ∙

ί кор. подач ∙

Для min подачи:

Sмм/об.прод. = 1об. шп.

Для max подачи:

Sмм/об.прод. = 1об. шп.

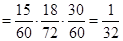

Поперечная подача.

Расчетные перемещения:

1об. шп. → Sмм/об.

Уравнение кинематического баланса:

Общий вид:

Sмм/об.поп. = 1об. шп.  ί рев. ∙ ί гит. ∙ ί кор. подач.∙ ί фарт.∙ t

ί рев. ∙ ί гит. ∙ ί кор. подач.∙ ί фарт.∙ t

Для min подачи:

S мм/об.= 1об. шп.

Для max подачи:

S мм/об.= 1об. шп.  (М2Выкл)∙

(М2Выкл)∙

Привод ускоренных перемещений.

Установочные перемещения суппорта, резцовых салазок и пиноли задней бабки. Для осуществления быстрого (установочного) перемещения суппорта ходовому валу сообщается быстрое вращение от электродвигателя Д2 через клиноременную передачу

85-127. Механизм подачи суппорта через коробку подач при этом можно не включать, так как в цепи привода ходового вала установлена муфта обгона Мо. С помощью ходовых винтов можно вручную через колеса 24-24 и непосредственно перемещать резцовые салазки и пиноль задней бабки. Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала через механизм фартука, колеса 30...29 подключается колесо 18 , а затем через колеса 20...20 движение передается винту резцовых салазок.

Через клиноременную передачу 80-70 от вала подключен насос смазки .

Настройка станка при нарезании резьб.

При нарезании всех видов резьб вращение от шпинделя передается на ходовой винт с шагом t = 12 мм.

Расчетные перемещения:

Для метрической:

1об. шп.  t мм;

t мм;

Для модульной:

1об. шп.  π∙m мм;

π∙m мм;

где m – величина модуля;

Для дюймовой:

1об. шп.

мм;

мм;

где n – число ниток на дюйм;

Для питчевой:

1об. шп.

мм;

мм;

где Р – диаметральный питч.

Запишем в общем виде уравнение кинематического баланса для резьбонарезной цепи:

t = 1об. шп. ∙ ί реверса.∙ί гитары. ∙(М2 Выкл.)∙ ί кор. подач. ∙ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

ί реверса.∙ί гитары. ∙(М2 Выкл.)∙ ί кор. подач. ∙ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

Настройка Г.С.Ш. и включение муфт коробки подач для различных резьб.

| Резьба | М2. | М3. | М4. | М5. | Г.С.Ш. | Шаг резьбы в мм. |

| Метрическая | Выкл. | Вкл. | Вкл. | Вкл. |

| t |

| Модульная | Выкл. | Вкл. | Вкл. | Вкл. |

| π∙m |

| Дюймовая | Выкл. | Выкл. | Выкл. | Вкл. |

|

|

| Питчевая | Выкл. | Выкл. | Выкл. | Вкл. |

|

|

Кинематический анализ резьбонарезной цепи:

Для метрической:

Расчётные перемещения:

1об.шп.  . t мм.

. t мм.

Уравнение кинематического баланса:

tмм. = 1об. шп. ∙ ∙ (М2 Выкл.) ∙ ί кор. подач. ∙ (М3 Вкл.) ∙ (М4 Вкл.) ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

∙ (М2 Выкл.) ∙ ί кор. подач. ∙ (М3 Вкл.) ∙ (М4 Вкл.) ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

Формула настройки:

ί кор. подач. ∙ ί множ. механизма.= ; С =

; С = .

.

Для модульной:

Расчётные перемещения:

1об. шп  π∙m мм.

π∙m мм.

Уравнение кинематического баланса:

π∙m = 1об. шп. ∙ ∙ (М2 Выкл.) ∙ ί кор. подач. ∙ (М3 Вкл.) ∙ (М4 Вкл.) ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

∙ (М2 Выкл.) ∙ ί кор. подач. ∙ (М3 Вкл.) ∙ (М4 Вкл.) ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

Формула настройки:

ί кор. подач. ∙ ί множ. механизма= ; С=

; С=  .

.

Для дюймовой:

Расчётные перемещения:

1об. шп

мм.

мм.

Уравнение кинематического баланса:

= 1об. шп. ∙

= 1об. шп. ∙ ∙ (М2 Выкл.) ∙

∙ (М2 Выкл.) ∙ ∙ (М3 Выкл.) ∙ (М4 Выкл.) ∙ ί кор. подач. ∙ ∙

∙ (М3 Выкл.) ∙ (М4 Выкл.) ∙ ί кор. подач. ∙ ∙ ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

Формула настройки:

ί кор. подач. ∙ ί множ. механизма = ; С=

; С=  .

.

Для питчевой:

Расчётные перемещения:

1об. шп

мм.

мм.

Уравнение кинематического баланса:

= 1об. шп. ∙

= 1об. шп. ∙ ∙ (М2 Выкл.) ∙

∙ (М2 Выкл.) ∙ ∙ (М3 Выкл.) ∙ (М4 Выкл.) ∙ ί кор. подач. ∙

∙ (М3 Выкл.) ∙ (М4 Выкл.) ∙ ί кор. подач. ∙ ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

Формула настройки:

ί кор. подач. ∙ ί множ. механизма= ; С=

; С=  .

.

При нарезании резьбы с увеличенным шагом (больше шага ходового винта) вращение от шпинделя передается через звено увеличения шага (передача идет через перебор в обратном направлении):

ί У.Ш. =  ;

;

ί У.Ш. =  ;

;

ί У.Ш.  ;

;

Расчётные перемещения:

1об.шп.  шаг резьбы с увеличенным шагом мм.

шаг резьбы с увеличенным шагом мм.

Уравнение кинематического баланса при нарезании резьбы с увеличенным шагом:

t = 1об. шп. ∙ ί ув. шага. ∙ ί реверса.∙ί гитары. ∙(М2 Выкл.)∙ ί кор. подач. ∙ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

ί ув. шага. ∙ ί реверса.∙ί гитары. ∙(М2 Выкл.)∙ ί кор. подач. ∙ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

Для метрической резьбы с увеличенным шагом:

Расчётные перемещения:

1об.шп.- t мм./ об.

Уравнение кинематического баланса:

t мм./об. = 1об. шп. ∙ί У.Ш. ∙ (М2 Выкл.) ∙ ί кор. подач. ∙ (М3 Вкл.) ∙ (М4 Вкл.) ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

∙ (М2 Выкл.) ∙ ί кор. подач. ∙ (М3 Вкл.) ∙ (М4 Вкл.) ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

Формула настройки:

ί У. Ш. ∙ ί кор. подач. ∙ ί множ. механизма.= ;С =

;С = .

.

Для модульной резьбы с увеличенным шагом:

Расчётные перемещения:

1об.шп.- π∙m мм./ об.

Уравнение кинематического баланса:

π∙m = 1об. шп. ∙ί У.Ш.∙ ∙ (М2 Выкл.) ∙ ί кор. подач. ∙ (М3 Вкл.) ∙ (М4 Вкл.) ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

∙ (М2 Выкл.) ∙ ί кор. подач. ∙ (М3 Вкл.) ∙ (М4 Вкл.) ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

Формула настройки:

ί У. Ш. ∙ ί кор. подач. ∙ ί множ. механизма= ; С=

; С=  .

.

Для дюймовой резьбы с увеличенным шагом:

Расчётные перемещения:

1об.шп.-  мм./ об.

мм./ об.

Уравнение кинематического баланса:

= 1об. шп. ∙ί У.Ш. ∙

= 1об. шп. ∙ί У.Ш. ∙ ∙ (М2 Выкл.) ∙

∙ (М2 Выкл.) ∙ ∙ (М3 Выкл.) ∙ (М4 Выкл.) ∙ ί кор. подач. ∙

∙ (М3 Выкл.) ∙ (М4 Выкл.) ∙ ί кор. подач. ∙ ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

Формула настройки:

ί У. Ш. ∙ ί кор. подач. ∙ ί множ. механизма = ; С=

; С=  .

.

Для питчевой резьбы с увеличенным шагом:

Расчётные перемещения:

1об.шп.-  мм./ об.

мм./ об.

Уравнение кинематического баланса:

= 1об. шп. ∙ί У.Ш. ∙

= 1об. шп. ∙ί У.Ш. ∙ ∙ (М2 Выкл.) ∙

∙ (М2 Выкл.) ∙ ∙ (М3 Выкл.) ∙ (М4 Выкл.) ∙ ί кор. подач. ∙

∙ (М3 Выкл.) ∙ (М4 Выкл.) ∙ ί кор. подач. ∙ ∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

∙ ί множ. механизма.∙ (М5 Вкл.) ∙ 12 мм.

Формула настройки:

ί У. Ш. ∙ ί кор. подач. ∙ ί множ. механизма= ; С=

; С=  .

.

При нарезании нестандартных резьб и резьб повышенной точности включаются муфты М2;М5 и вращение передается на ходовой винт минуя механизмы коробки подач и множительный механизм.

Настройка на шаг резьбы производится путем подбора сменных колес в гитаре подач.

Расчетные перемещения:

1об.шп.  t мм. точн.

t мм. точн.

Уравнение кинематического баланса при нестандартных резьб и резьб повышенной точности:

t точ. = 1об.шп. ∙  ∙ ί гитары смен. шест. ∙ М2Вкл. ∙ М5Вкл. ∙ 12 мм.

∙ ί гитары смен. шест. ∙ М2Вкл. ∙ М5Вкл. ∙ 12 мм.

Формула настройки:

ί гитары смен. шест.=  ; С=

; С=  .

.

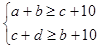

Условие размещения шестерен в гитаре:

a+b≥c+15

c+d≥b+15

Для настройки Г.С.Ш. используют следующие наборы шестерён:

Пятковый набор.

Набор содержит шестерни с числом зубьев, кратным 5, от Z=20 (их две штуки) до 125. В наборе кроме этих шестерен есть шестерни Z=47;97;127;157.Эти шестерни необходимы для нарезания дюймовой и модульной резьбы, так как кратны числу П (3,14) и величине дюйма (25,4мм). Если величины П и дюйма брать приближенно можно использовать и другие шестерни.

Чётный набор.

Набор содержит шестерни с числом зубьев, кратным 4, от Z=20 (их две штуки) до Z=120. В наборе есть шестерни Z=47;97;127;157

Специальный набор.

Набор содержит шестерни кратные числу 5 и 4, и шестерни с простым числом зубьев до 100.

Рис.2. Кинематическая схема станка 16К20

|

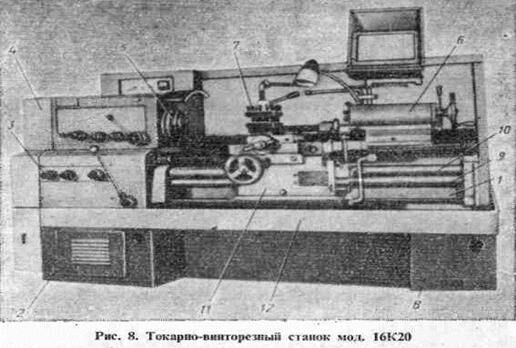

Токарно-револьверные станки.

Токарно-револьверные станки применяют в серийном и крупно – серийном производстве для обработки деталей из прутков или из штучных заготовок.

На этих станках можно выполнять все основные токарные операции.

Револьверные станки отличаются от токарно-винторезных станков тем, что не имеют задней бабки и ходового винта. А имеют продольный суппорт, несущий револьверную головку, в гнездах которой может быть установлен разнообразный инструмент. При наличии специальных комбинированных державок можно в одном гнезде головки закрепить несколько инструментов. Заготовки зажимаются патронами или специальными цанговыми зажимными устройствами. Револьверная головка может поворачиваться вокруг оси, и тогда инструмент последовательно подводится к детали, обрабатывая ее за несколько переходов. Инструмент крепится также и в резцедержателе поперечного суппорта.

Применение токарно-револьверных станков считается рациональным в том случае, если по технологическому процессу обработки детали, требуется применение большого количества режущего инструмента и размер партии детали составляет не менее 10 —20 штук. К преимуществам токарно-револьверных станков, по сравнению с токарными, относятся возможность сокращения машинного и вспомогательного времени на счет применения многорезцовых державок и одновременной обработки детали инструментом, установленным на револьверной головке и поперечном суппорте, а также сравнительно малые затраты времени за счет предварительной настройки станка на обработку детали многими инструментами.

Токарно-револьверные станки в зависимости от вида обрабатываемых заготовок бывают прутковые и патронные. Обычно станки малого размера — прутковые, а среднего размера — как прутковые, так и патронные. Крупные револьверные станки обычно патронные.

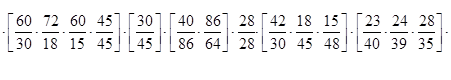

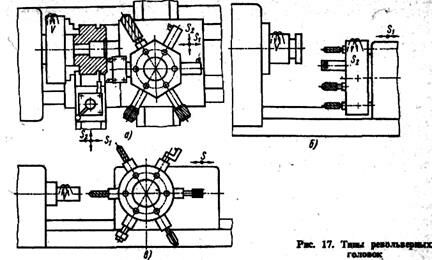

Все эти станки делятся на станки с вертикальной и станки с горизонтальной осью вращения револьверной головки (рис. 3).

Револьверные головки бывают призматические и цилиндрические. Призматические головки (рис.3,а) обычно имеют вертикальную ось и шесть граней с гнездами. Цилиндрические головки делают с горизонтальной осью вращения (рис.3, б, в) с расположением горизонтальной оси головки параллельно (рис.3,б) или перпендикулярно оси шпинделя станка (рис. 3,в).

Движения в револьверных станках.

Главным движением в рассматриваемых станках является вращение шпинделя, несущего заготовку;

Движением подачи — продольное sl и поперечное s2 перемещения суппортов, несущих режущий инструмент.

В револьверных головках с горизонтальной осью вращения, параллельной оси шпинделя, поперечная подача осуществляется медленным вращением головки (рис.3,б). В станках с револьверной головкой, имеющей вертикальную ось вращения, поперечная подача осуществляется поперечным суппортом, а иногда и перемещением салазок с револьверной головкой в поперечном направлении (рис.3,а).

Вспомогательными движениями в рассматриваемых станках являются повороты (индексирование) револьверной головки для последовательного ввода в работу различного инструмента; подача и зажим прутка; быстрый отвод и отвод револьверного, поперечного суппорта и др.

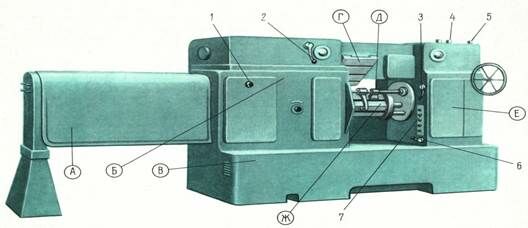

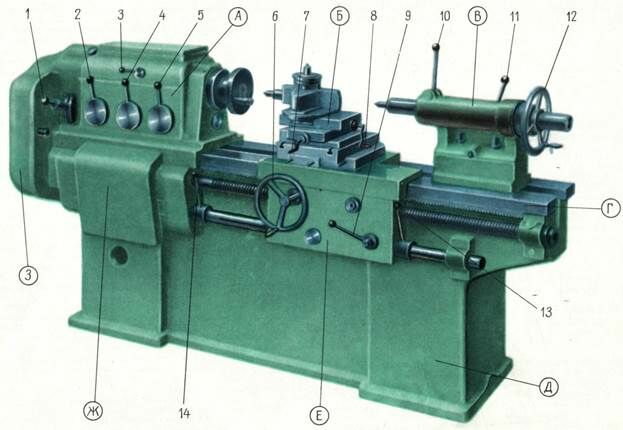

Токарно-револьверный автомат 1A136.

Общая характеристика станка.

Назначение станка.

Автомат предназначен для токарной обработки сложных по форме деталей, требующих применения нескольких последовательно работающих инструментов: резцов, сверл, зенкеров, разверток и метчиков. Наиболее характерным для автомата 1А136 является изготовление частей арматуры, крепежных и резьбовых изделий и других подобных деталей в условиях крупносерийного производства. В качестве заготовки используется прутковый материал круглого, квадратного и шестигранного сечения.

Техническая характеристика автомата.

Наибольшие размеры обрабатываемого прутка в мм:

круглого (диаметр) ............ 36

квадратного (сторона) ............ 25

шестигранного (расстояние между сторонами) . . 30

Наибольшая длина подачи прутка в мм....... 90

Наибольший диаметр нарезаемой резьбы в мм:

по стали ............... 22

по латуни................ 27

Число гнезд револьверной головки ......... 6

Наибольшее перемещение револьверной головки в мм . 80

Число суппортов................ 3

Наибольшее поперечное перемещение суппортов в мм . . 40

Пределы чисел оборотов шпинделя в об/мин . . . . . 100—2000

Время изготовления одной детали в сек ...... 11,6—477

Мощность главного электродвигателя в кВт ..... 4,2

Основные узлы станка (рис.4.). А — направляющая труба с поддерживающими стойками; Б — механизм подачи пруткового материала; В—шпиндельная бабка; Г—кулачковый распределительный механизм; Д — поперечные суппорты; Е—револьверная головка; Ж—станина.

Органы управления. 1 — рукоятка включения; 2 — маховичок ручного поворота вспомогательного вала.

Движения в станке.

Движение резания — вращение шпинделя с прутком; в случае установки приспособления для быстрого сверления движение резания сообщается также инструментальному шпинделю.

Движения подач: продольная подача — перемещение суппорта револьверной головки;

Поперечная подача — перемещение поперечных суппортов в радиальном направлении.

Вспомогательные движения — подача и зажим пруткового материала, быстрые подводы и отводы суппорта револьверной головки, а также поворот ее вокруг своей оси для установки очередного инструмента в рабочую позицию.

Принцип работы.

Обрабатываемый пруток закладывается в направляющую трубу и закрепляется в шпинделе станка цанговым зажимом. Комплект режущего инструмента закрепляется в револьверной головке и на поперечных суппортах. Револьверная головка служит для обточки резцами, обработки отверстий и нарезания резьбы метчиками и плашками. Поперечные суппорты предназначены для обработки фасонными резцами, для осуществления подрезных переходов и отрезки готовой детали.

После включения станка все рабочие вспомогательные движения выполняются автоматически при помощи специальных кулачков, профили которых обеспечивают необходимую скорость движения инструментов, требуемую длину обработки и чередование переходов. Наличие регулировочных устройств и соответствующая установка инструментов устраняют необходимость в промерах каждой детали.

Конструктивные особенности.

В автомате модели 1А136 в отличие от прежних моделей для привода движения резания используется электродвигатель постоянного тока, который питается от электромашинного усилителя. Это позволяет, во-первых, в достаточно широком диапазоне бесступенчато изменять число оборотов шпинделя, а, во-вторых, благодаря электрическому переключателю скоростей устанавливать оптимальную скорость вращения шпинделя для каждой позиции револьверной головки. Легко также решается вопрос реверсирования вращения шпинделя при нарезании резьбы. В совокупности это обеспечивает существенное повышение производительности автомата.

Второй особенностью автомата модели 1А136 является применение отдельного электродвигателя для привода механизма подачи зажима пруткового материала, вспомогательного и распределительных валов и поворота револьверной головки.

Приводной вал соединен со вспомогательным валом предохранительной муфтой со срезающейся шпилькой, что предохраняет все механизмы подач и вспомогательных движений от поломок.

Механизм мальтийского креста поворота револьверной головки позволяет, посредством установки второго ролика, производит поворот револьверной головки через позицию, что сокращает расход времени на холостые ходы при изготовлении простых деталей, требующих для своей обработки не более трех комплектов режущих инструментов, которые в этом случае устанавливаются в револьверной головке через гнездо.

Рис.4. Общий вид токарно-револьверного автомата модели 1А136.

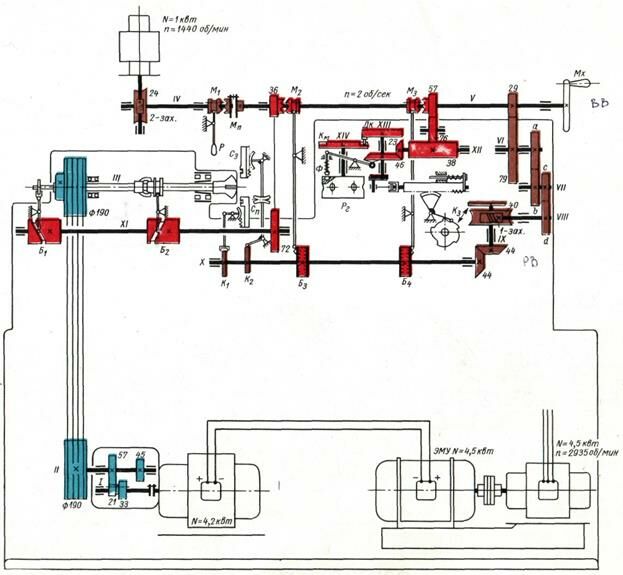

Кинематика автомата модели IAI36

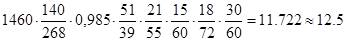

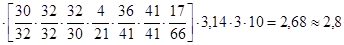

Главное движение.

Движение резания. Шпиндель III (рис. 5) автомата приводится в движение реверсивным электродвигателем постоянного тока мощностью 4,2 кВт, с регулируемым числом оборотов от 275 до 2750 в минуту через двухступенчатую коробку скоростей и клиноременную передачу 190—190. Источником питания электродвигателя постоянного тока является агрегат, состоящий из генератора постоянного тока (электромашинного усилителя ЭМУ) и асинхронного электродвигателя трехфазного тока мощностью 4,5 кВт. Бесступенчатое изменение чисел оборотов шпинделя в пределах от 100 до 2000 в минуту осуществляется электроприводом совместно с двухступенчатой коробкой скоростей.

Максимальное число оборотов шпинделя в минуту птах определяется, выражением:

Расч. Перемещения:

Уравнение кинематического баланса:

= 2000 об/мин

= 2000 об/мин

=100 об/мин.

=100 об/мин.

Принципиально иначе решена конструкция привода движения резания в аналогичном автомате более позднего выпуска модели 1Б136, где применен привод с асинхронным электродвигателем, реверсивной трехступенчатой коробкой скоростей с электромагнитными муфтами и гитарой сменных колес с шестью парами сменных шестерен. Диапазон изменения чисел оборотов шпинделя увеличен до 40, а пределы чисел оборотов шпинделя составляют для прямого вращения от 64 до 2500 в минуту.

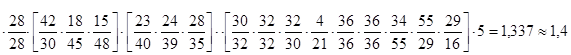

Система управления автоматом модели 1А136 состоит из вспомогательного вала V, распределительных валов IX и X, барабанов, управляющих муфтами М2 и М3, и рабочих кулачков, управляющими перемещениями поперечных суппортов и револьверной головки.

Движения подач. В автомате модели 1А136 подачи рабочих органов осуществляются от кулачков, специально изготовленных для обработки данной группы однотипных деталей. Кулачки К1 и К2, управляющие движениями поперечных суппортов, устанавливаются на распределительном валу X, а кулачок К3, сообщающий продольное перемещение револьверному суппорту,— на валу IX.

Валы IX и X получают вращение от электродвигателя мощностью 1 кВт через червячную передачу 2—24, вал IV, кулачковую муфту М1, предохранительную соединительную муфту М п., вал V, шестерни 29—79, вал VI, сменные колеса а—b и с—d, вал VIII и червячную передачу /—40.

Сменные колеса гитары подбираются из условия, чтобы за время обработки одной детали распределительный вал сделал один оборот.

Кинематический анализ привода распределительного вала:

Расчётные перемещения:

об. всп. в.

об. всп. в.  1об. распр. в.

1об. распр. в.

Уравнение кинематического баланса цепи имеет вид:

( об. всп. в.) ∙

об. всп. в.) ∙ 1об. распр. в.

1об. распр. в.

где t — время обработки одной детали в сек.

Отсюда подбор сменных зубчатых колес гитары подач может быть произведен по формуле настройки:

Условия размещения:

Набор шестерен Г. С. Ш.: 24-25-30-35-40-45-50-60-65-70-75-80-85-90-100.

Вспомогательные движения. Эти движения заимствуются от вспомогательного вала V, вращающегося с постоянной угловой скоростью:

Кинематический анализ привода вспомогательного вала:

Вспомогательный вал служит для привода всех холостых движений в станке (подачи и зажима материала, принудительного отвода револьверного суппорта с одновременным поворотом револьверной головки на 1/6 часть для смены позиции инструмента и т.д.).

Команды для исполнения холостых движений вспомогательный вал получает от распределительного вала, Они заключаются в включении и выключений соответствующих муфт, находящихся на вспомогательном валу.

Расчётные перемещения:

n об.дв.  n об.всп.вала

n об.всп.вала

Уравнение кинематического баланса:

об/мин.

об/мин.

На вспомогательном валу V свободно сидят зубчатое колесо 36, приводящее в действие механизм подачи и зажима прутка, и шестерня 57 для привода в действие механизма поворота револьверной головки.

Зажим и подача пруткового материала осуществляется от барабанов с криволинейными пазами, установленных на валу XI, на правом конце которого закреплено колесо 72, находящееся в постоянном зацеплении с шестерней 36, свободно сидящей на вспомогательном валу V.

По окончании обработки очередной детали, барабан управления включает кулачковую муфту М2, поворачивающую шестерню 36 ровно на один оборот, в течение которого и происходит зажим и подача материала.

Поворот револьверной головки производится включением кулачковой муфты М3, которая связывает со вспомогательным валом V шестерню 57; от последней через паразитное колесо 76 и широкую шестерню 38 приводится во вращение вал XII, конические шестерни 23—46 и вал XIII, несущий на себе кривошипный диск с роликом. При вращении вала XIII диск будет поворачивать мальтийский крест, а вместе с ним и вал XIV, на котором закреплена револьверная головка.

Повороту револьверной головки предшествует отвод фиксатора при помощи кулачкового выступа на торце конической шестерни 46.

Муфта М3 включается по окончании каждого перехода после отвода револьверной головки в крайнее заднее положение. Включение муфт М2 и М3 производится по команде барабанов управления, находящихся на распределительном валу X.

Пусковая муфта M1 связана с механизмом автоматического останова автомата после израсходования прутка.

При наладке автомата муфта M1 выключается рукояткой Р, и привод вспомогательного и распределительного валов осуществляется вручную маховичком Мх, закрепленным на конце вала V.

Уравнение кинематического баланса цепи привода вспомогательного вала:

(1440 об/мин. эл. двиг. ) ∙ n об. всп. в.

n об. всп. в.

Откуда:

n об. всп. в. = 120 об/мин. или

120 об/мин. или  2 об/сек.

2 об/сек.

Привод распределительного вала.

Распределительный вал предназначен для осуществления рабочих подач всех суппортов и управления холостыми движениями станка. Для удобства перестановки кулачков подачи он выполнен из двух частей - IХ, Х.

За время изготовления одной детали (цикла обработки) t (сек) распределительный вал делает один оборот. За это же время вспомогательный вал делает  t оборотов.

t оборотов.

Расчетные перемещения конечных звеньев цепи привода распределительного вала могут быть записаны следующим образом:

об. всп. в.

об. всп. в.  1об. распр. в.

1об. распр. в.

Составим уравнение кинематического баланса:

( об. всп. в.) ∙

об. всп. в.) ∙ 1об. распр. в.

1об. распр. в.

Откуда

Закон размещения сменных шестерен в гитаре распределительного вала:

а + b ≥ c + 10 c + d ≥ с + 10

Набор сменных шестерен Г. С. Ш.: 24-25-30-35-40-45-50-60-65-70-75-80-85-90-100.

Привод подач револьверного и поперечных суппортов.

Продольное перемещение револьверный суппорт получает от рейки, зубчатого сектора, рычага и дискового кулачка (К3) подачи, установленного на валу IX. Аналогично производятся подачи поперечных суппортов. Передаточные отношения плеч рычагов равны единице.

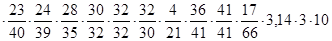

Привод поворота револьверной головки.

Поворот револьверной головки осуществляется от вспомогательного вала V через зубчатую муфту М3 шестерни 57-76-68, конические шестерни 23-46, поводок "мальтийского креста", который за один оборот поворачивает "мальтийский крест" с валом ХIV на 1/6 часть оборота. Одновременно с поворотов вала ХIII фиксатор выходит из гнезда револьверной головки.

За время t (сек) поворота вала ХIII c поводком "мальтийского креста" на один оборот (поворота револьверной головки на 1/6 часть окружности) вспомогательный вал делает  оборотов.

оборотов.

Расчетные перемещения:

об. всп. в.

об. всп. в. 1об. вала ХIII

1об. вала ХIII

Уравнение кинематического баланса имеет вид:

( об. всп. в.) ∙

об. всп. в.) ∙ 1об. вала ХIII,

1об. вала ХIII,

Откуда:

сек.

сек.

Механизм подачи и зажима материала.

Открытие цангового патрона, подача пруткового материала до упора револьверной головки и зажим прутка осуществляются за один o6opoт вала XI с кулачковыми барабанами. Вал XI получает вращение от вспомогательного вала V через шестерни 36-72. Время осуществления этого перехода t(сек) определяется из уравнения:

Расчетные перемещения:

( об. всп. в.)

об. всп. в.)  1об. вала ХI

1об. вала ХI

Уравнение кинематического баланса имеет вид:

( об. всп. в.) ∙

об. всп. в.) ∙ 1об. вала ХI,

1об. вала ХI,

Откуда:

1сек.

1сек.

9 Потенциальная энергия - лекция, которая пользуется популярностью у тех, кто читал эту лекцию.

Рис.5. Кинематическая схема токарно-револьверного автомата модели 1А136