Химическая неоднородность слитков

Лекция №4. Химическая неоднородность слитков

Жидкая сталь представляет собой однородный раствор углерода, кремния, марганца, фосфора, серы, кислорода и газов в жидком железе, но содержание этих примесей в различных точках стального слитка неодинаково. Химическая неоднородность, или ликвация, возникает при затвердевании слитка.

Причиной возникновения ликвации является то, что растворимость ряда примесей в твердом железе ниже, чем в жидком. Вследствие этого растущие при затвердевании оси кристаллов содержат меньшее количество примесей, чем исходная сталь (так называемый процесс «избирательной кристаллизации»), а остающийся жидкий металл обогащается примесями.

Склонность к ликвации различных элементов, содержащихся в стали, неодинакова. Степень ликвации обычно характеризуют следующим выражением:

где С — максимальное, минимальное и среднее содержание элемента в той или иной части слитка.

Различают ликвацию двух видов: дендритную и зональную.

При формировании кристаллов - дендритов часть жидкости, обогащенной ликватами, останется между растущими ветвями и затвердеет в междендритных участках. Таким образом, содержание примеси в осях дендритов будет ниже, чем в межосных объемах. Возникнет так называемая дендритная ликвация.

Кроме этого, обогащенная примесями жидкость будет перемещаться в направлении от фронта затвердевания. При этом могут возникать объемы с повышенной концентрацией примеси, которые, затвердевая в последнюю очередь, образуют зональную ликвацию.

Дендритная ликвация — это неоднородность стали в пределах одного кристалла (дендрита); она возникает в результате избирательной кристаллизации. Наибольшей склонностью к дендритной ликвации обладают сера, фосфор и углерод. Вместе с тем дендритной ликвации подвержены также кремний, марганец, вольфрам, хром, молибден и ряд других элементов. Величина дендритной ликвации, т. е. различие между содержанием отдельных элементов в осях и межосных пространствах дендритов достигает существенных значений, так степень дендритной ликвации в 3-т слитке составляет, %: серы около 200, фосфора 150, углерода 60, кремния 20, марганца 15.

Рекомендуемые материалы

Отрицательное влияние дендритной ликвации проявляется в том, что она вызывает появление в готовой стали полосчатой структуры: при прокатке оси дендритов и межосные участки вытягиваются, образуя волокна или полосы, обладающие неодинаковым составом и свойствами. Структурная же полосчатость, а также вытягивающиеся вдоль волокон неметаллические включения вызывают анизотропию механических свойств металла в продольном и поперечном относительно оси прокатки направлениях: пластические свойства стали в поперечном направлении оказываются более низкими, чем в продольном.

Зональная ликвация — это неоднородность состава стали в различных частях слитка. Она достигает больших значений, чем дендритная ликвация и представляет существенно большую опасность. К образованию зональной ликвации склонны сера, фосфор, углерод и кислород. Зональной же ликвации марганца, кремния, хрома, никеля, вольфрама, ванадия и титана практически не наблюдается. Наибольшей склонностью к зональной ликвации обладает сера, несколько меньшей фосфор и еще меньшей — углерод.

Зональная ликвация вызывает неоднородность свойств в различных частях стальных изделий и может вызывать отбраковку металла вследствие отклонения состава металла от заданного.

В возникновении зональной неоднородности наряду с избиратель ной кристаллизацией важную роль играют процессы, приводящие к перемещению ликвирующих элементов из одной части слитка в другую. Такими процессами являются: диффузия примесей из двухфазной области в объем оставшегося жидкого металла; конвектнвные потоки металла в изложнице, приводящие к выносу ликватов в верхнюю и среднюю части слитка; всплывание объемов загрязненного примесями металла вследствие того, что их плотность меньше плотности остального металла. По этим причинам верхняя и осевая части слитка, кристаллизующиеся в последнюю очередь, обычно обогащаются примесями.

Проявление зональной ликвации зависит кроме всего прочего от степени раскисленности металла.

Зональная ликвация в слитке спокойной стали. В наружной корковой зоне слитка ликвация отсутствует и состав металла здесь не отличается от состава жидкой стали, поскольку из-за быстрой кристаллизации поверхностных слоев слитка ликвационные процессы здесь не успевают развиться.

В остальном объеме слитка ликвация серы, фосфора и углерода подчиняется следующей закономерности: в верхней части слитка содержание элементов возрастает в направлении к оси; в средней по высоте части слитка ликвация незначительна; в нижней части наблюдается обратная ликвация — содержание серы, фосфора и углерода убывает в направлении к оси слитка. Отрицательную ликвацию в нижней части слитка объясняют всплыванием и перемещением примесей в верхнюю часть слитка.

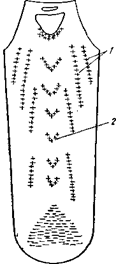

Схема ликвации в слитке спокойной стали: 1 — Λ -образная ликвация;

2 — V-образная ликвация; плюс — зоны положительной ликвации; минус – зона отрицательной ликвации

Наряду с отмеченной общей закономерностью распределения ликвирующих примесей в слитке спокойной стали наблюдаются (рис.) специфические виды ликвации: V-образная ликвация под усадочной раковиной и скопление примесей в виде нитей или полос — Λ -образная ликвация или «зона усов».

Образование V-образной ликвации объясняют опусканием в усадочные пустоты осевой части слитка загрязненного примесями металла из прибыли. В процессе кристаллизации последние объемы металла, находящегося в двухфазном состоянии, опускаются вследствие усадки по осевой части слитка. При перемещении увлекается и загрязненная ликватами жидкость из примыкающей двухфазной области, которая заполняет возникающие при усадке разрывы, располагаясь в форме воронки. Повышенная вязкость металла в конце кристаллизации слитка и наличие мостов препятствуют всплыванию ликватов, и в этой зоне сохраняется повышенное содержание серы, фосфора и углерода.

Причина образования Λ -образной ликвации окончательно не выяснена. Одни металлурги считают «усы» следами выделявшихся при кристаллизации пузырьков водорода, которые увлекали за собой примеси; другие видят причину образования «усов» в опускании загрязненного примесями металла в усадочные полости низа слитка по узким каналам между осями дендритов.

Наибольшее количество ликвирующих элементов обнаруживается в подприбыльной осевой части слитка, где металл затвердевает в последнюю очередь, а также в районе «усов». В слитках легированной стали массой 2,5—4,5 т степень ликвации под усадочной раковиной составляет, %: серы 170—300, фосфора 150—260, углерода 150—200. Обычно эта часть слитка отрезается при прокатке.

Развитие в слитке зональной ликвации того или иного вида зависит от ряда факторов. Зональная ликвация развивается тем сильнее, чем больше масса и поперечное сечение слитка и чем больше длительность его затвердевания. В связи с этим высококачественные и легированные стали, используемые для изготовления деталей ответственного назначения разливают в слитки небольшой массы (<6,5 т).

При увеличении содержания легирующих элементов (Ni, Cr, V) в стали ликвация несколько уменьшается. Существенно снижает ликвацию серы, фосфора и углерода никель; при содержании никеля в стали более 4 % ликвация этих элементов в слитке незначительна.

Все мероприятия, направленные на борьбу с развитием усадочных дефектов, будут способствовать также и уменьшению V-образной ликвации. В свою очередь факторы, вызывающие повышение скорости охлаждения и кристаллизации слитка, будут уменьшать развитие Л-образной ликвации. Уменьшению развития зональной ликвации обоих видов будет способствовать меньшая газонасыщенность стали, так как выделение газов при кристаллизации приводит к развитию перераспределения примесей. Низкое содержание ликвирующих примесей (S и Р) в металле не только снижает абсолютное количество этих примесей в местах скопления ликватов, но также повышает температуру плавления металла, уменьшает интервал кристаллизации и повышает скорость кристаллизации. Все это ослабляет процесс перераспределения примесей.

Зональная ликвация в слитке кипящей стали. В механически закупоренном слитке наружный слой здоровой корки вследствие очень быстрого затвердевания по составу не отличается от жидкой стали. В остальном объеме до вторичных пузырей наблюдается отрицательная ликвация серы, фосфора и углерода. Это объясняется тем, что при активном кипении ликваты выносятся в верхнюю часть слитка.

Центральная часть слитка (внутри вторичных пузырей), затвердевающая после закупоривания, загрязнена ликватами. При этом содержание серы, фосфора и углерода возрастает в направлении от поверхности к оси и от низа к верху слитка. Максимальное скопление примесей — «ликвационный центр» — находится в середине верхней части слитка на расстоянии 10—20 % высоты от его верха.

Зональная ликвация в слитках кипящей стали в связи с интенсивной циркуляцией металла выражена значительно сильнее, чем в слитках спокойной стали. В центре скопления примесей крупных механически закупоренных слитков степень ликвации серы может достигать 800 %, фосфора 500 %, углерода 300 %. В связи с этим при производстве качественных кипящих сталей для удаления скопления вредных примесей головную обрезь приходится увеличивать до 10— 13 % от массы слитка (вместо 5—9 % для рядовой стали).

В связи с сильным развитием ликвации при механическом закупоривании его в последние годы заменяют химическим. В этом случае зональная неоднородность выражена значительно слабее из-за раннего прекращения кипения, поскольку химическое закупоривание производят через 1—1,5 мин поле окончания наполнения изложницы, а механическое — через 7—15 мин.

В химически закупоренном слитке быстро затвердевающая корковая зона и зона слабо развитых сотовых пузырей не имеют заметной ликвации. В остальном объеме слитка отмечается слабо заметное повышение содержания примесей в направлении от низа к верху и от поверхности к оси слитка. Имеется слабо выраженные Λ-образная ликвация и V-образная, располагающаяся под зоной пустот и пузырей. На оси слитка па расстоянии 25—35 % высоты от верха сходится ликвационный центр — локальное скопление примесей.

В слитке полуспокойной стали характер ликвации примерно такой же, как в химически закупоренном слитке кипящей стали.

Температура и скорость разливки

Сталь, выпускаемая из печи, должна быть нагрета на 100—150 °G выше температуры плавления, которая зависит от состава стали и, обычно снижается при увеличении содержания углерода и легирующих элементов.

Перегрев необходим для обеспечения нужной температуры стали при разливке, а также для компенсации потерь тепла за время выпуска, выдержки стали в ковше до начала разливки и за время разливки, длительность которой для ковшей большой емкости может достигать 1—1,5 ч. Наиболее сильно сталь охлаждается при выпуске и в первые минуты выдержки в ковше, когда тепло расходуется на нагрев футеровки ковша; обычно за это время температура металла понижается па 30—60 °С.

Нормальной температурой начала разливки считают температуру, превышающую температуру плавления стали на 90—120 °С при сифонной разливке и на 70—110 °С при разливке сверху.

Информация в лекции "3 Использование фитотоксикантов и сдяв в военных целях" поможет Вам.

Чрезмерно высокая температура стали при разливке ведет к ухудшению качества слитка. Перегретая сталь дольше затвердевает в изложнице, поэтому в слитке сильнее развивается химическая неоднородность. Быстрая разливка горячего металла ведет к увеличению пораженности поверхности слитков продольными трещинами. С увеличением температуры возрастает - также количество растворенных в стали вредных газов, что ухудшает свойства готового металла.

Разливка стали при слишком низкой температуре также нежелательна. Холодный металл более вязок, что затрудняет всплывание НМВ в кристаллизирующемся слитке и приводит к повышенному загрязнению стали неметаллическими включениями. При затвердевании вязкого металла ухудшается питание кристаллизующихся объемов слитка из прибыли, поэтому слитки получаются с повышенной осевой пористостью и рыхлостью. При сифонной разливке холодного металла на его поверхности в изложнице образуется корочка, завороты которой являются серьезным дефектом слитка.

Скорость разливки, так же как и температура разливаемого металла, оказывает существенное влияние на качество слитка. Чрезмерно высокая скорость разливки ведет к увеличению количества продольных трещин на поверхности слитка, а при разливке кипящей стали вызывает уменьшение толщины здоровой наружной корочки в слитке. Разливка с недостаточной скоростью ведет к усиленному образованию и заворотам корочки, особенно при разливке стали сифоном.

По этим причинам скорость разливки обычно увязывают с температурой металла. Горячий металл следует разливать более медленно, холодный быстрее. Оптимальные температуры и скорости разливки подбирают опытным путем с учетом способа разливки, массы слитка, состава и свойств стали (ее вязкости, склонности к образованию трещин, склонности к образованию окисленной корочки и др.).

Скорость разливки чаще всего характеризуют скоростью подъема стали в изложнице, которая находится в пределах 0,15—5 м/мин. Ее регулируют изменением диаметра разливочного стакана, а также частичным перекрытием вытекающей из стакана струи с помощью стопора или шиберного затвора.

Скорость разливки сверху обычно выше, чем сифонной. Это объясняется необходимостью сократить общую длительность разливки плавки. При сифонной разливке благодаря одновременному наполнению нескольких изложниц длительность разливки плавки оказывается небольшой даже при относительно малой скорости подъема металла изложнице; меньшая же скорость разливки уменьшает вероятность образования ряда дефектов в слитках.