Способы получения алюминия

11 способы получения алюминия

11.1 Основы электролиза криолитоглиноземиых расплавов

Производство алюминия основано на электрохимическом разложении глинозема, растворенного в криолитовом расплаве. Можно поставить два вопроса:

почему нельзя разлагать электролизом водные растворы солей алюминия, например нитраты, сульфаты и т.д;

почему не производить алюминий так же, как получается железо в печах при восстановлении оксидов, например по реакции

Fe2O3 + ЗС = 2Fe + ЗСО. (1)

Ответ на них дает второй закон термодинамики. Согласно этому закону вещества обладают особым внутренним энергетическим свойством (энергией Гиббса G), которое можно при электролизе изменить (увеличить), только совершив электрическую работу. Такая связь описывается уравнением

-ΔG = А*Q = Е°* z*F, (2)

Рекомендуемые материалы

где А — электрическая работа; Q — количество электричества; Е° — равновесная ЭДС; г — число электронов, участвующих в реакции; F — число Фарадея (96484 Кл/моль).

Величина Е° при разложении воды на водород и кислород при 25 °С составляет 1,229 В, тогда как реакция разложения

А12О3 = 2А1 + 1,5О2

требует ЭДС, равной 2,991 В. В этих условиях протекание тока приведет к осуществлению реакции с меньшим изменением энергии Гиббса (с меньшей ЭДС), т.е. к разложению воды.

Второй закон термодинамики утверждает, что система переходит самопроизвольно из первого состояния во второе, если во втором состоянии энергия Гиббса меньше, чем в первом. Между тем для реакции с использованием самого дешевого восстановителя — углерода

1-е состояние 2-е состояние

А12О3 + ЗС = 2А1 + ЗСО (3)

разница между энергиями Гиббса второго и первого состояний при достаточно высокой температуре 1000 °С (1273 К) составляет + 1090 кДж, и только при очень высоких температурах (более 2000 °С) разность становится отрицательной. Но при такой температуре резко увеличиваются эксплуатационные затраты, связанные с коррозией и износом оборудования. Вот почему промышленные способы термического получения алюминия до сих пор не разработаны, хотя попытки это сделать не прекращаются и поныне.

1.1. Электрохимический эквивалент — это число, показывающее, сколько граммов вещества выделяется на электроде (катоде или аноде) при протекании электродной реакции в расчете на единицу количества электричества (кулон или ампер • час). Рассмотрим способ его определения на примере реакций, протекающих на катоде и аноде алюминиевого электролизера.

В упрощенной форме основная катодная реакция присоединения электронов (восстановления) имеет вид

А13+ + 3е = А1. (4)

Уравнение (4) написано для отдельного атома. Умножим правую и левую части (4) на число Авогадро (число атомов и грамм-моле, N). Тогда количество веществ окажется выраженным в грамм-молях (М). Произведение е*N = F носит название числа Фарадея. Подставив величину заряда электрона (1,6*10-19 Кл) и числа Авогадро (N = 6,023 • 1023 моль-1), получим F = 96486 Кл ■ моль-1 (или 26,8 А • ч • моль-1). Тогда уравнение для расчета электрохимического эквивалента К будет иметь вид

К = М/3 • F. (5)

Подставив значение М = 26,97 г • моль 1 и F = 26,8 А • ч • • мель ~1 для восстановления трехвалентных ионов алюминия, получим К = 0,3354 г/ (А • ч).

В упрощенной форме анодная реакция примет вид

2О2- - 4е + С = СО2. (6)

Рассуждая аналогично, получим электрохимический эквивалент для углерода К - 12/4 • 26,8 = 0,112 г/(А • ч), для СО2 К = 36/4 • 26,8 = 0,336 г/(А • ч) и для кислорода К = 32/4 • 26,8 = 0,299 г/(А • ч).

1.2. Выход по току. Из размерности электрохимического эквивалента следует, что он определяет количество вещества Рт, получающегося при пропускании через электрод единицы количества электричества (ампер-часа или кулона). Чтобы рассчитать массу для случая произвольного количества электричества Q, надо электрохимический эквивалент К умножить на это количество электричества. Тогда получим;

Рт = К*Q = К* I*t, (7)

где I — сила тока; t — время.

Например, при / = 200 кА и t = 24 ч (т.е. сутки) имеем Рт = 0,3354*200•24 = 1612,8 кг/сут. На практике данная масса металла Рп отличается от теоретически рассчитанной.

Это отношение

η = Рп/Рт (8)

(где Рп — масса, определенная взвешиванием) называется выходом по току. При промышленном электролизе выход по току меньше единицы, и практически полученная масса с учетом (7) находится по уравнениюj

Рп = V К- I t. (9)

В промышленном электролизе выход по току зависит от множества факторов и составляет от 0,88 до 0,96.

1.3. Состав электролита. Расплавленный криолит (Na3AlF6), являющийся хорошим растворителем глинозема, — главный компонент электролита. Для снижения температуры начала кристаллизации и улучшения других свойств электролита (о чем подробнее будет изложено далее) в расплав. Водятся добавки, в частности соли или оксиды кальция, Магния и лития, а также фторид алюминия. Естественно, что в состав электролита входит и глинозем (от 1 до 8 % (по Массе)).

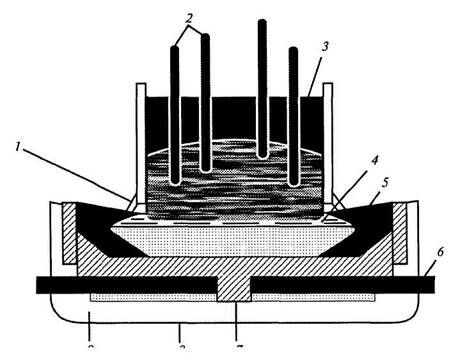

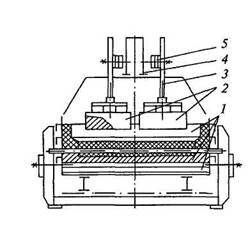

1.4. Устройство электролизера. Электролизер включает следующие основные блоки: 1 — катодное устройство, где протекает электролиз; 2 — анодный узел, где на подошв угольного анода происходит выделение анодных газов (реакция (6)); 3 — систему подвода тока (ошиновка); 4 — систему Ьиоотсоса. Схемы основных двух типов ванн: с самообжигающимся анодом (анодом Содерберга) и предварительно обож-Ьенным анодом (ОА) представлены на рис. 2.1 и 2.2 [3]. I Катодное устройство размещается в стальном кожухе длиной 9—14 м, шириной 3—4,5 м и высотой 1—1,2 м. Кожух футеруется теплоизоляционными и затем огнеупорными материалами. Внутренняя часть катодного устройства выкладывается угольными блоками. Заделанные в нижние (подовые) блоки стальные стержни служат для отвода тока.

Анодный узел включает собственно угольный анод (со стальной рубашкой для анода Содерберга) и систему сталеалюминиевых токоподводов. Постоянное напряжение поддерживается за счет перемещения анода домкратами, опускающими или поднимающими анодную раму, к которой зажимами крепятся анодные токоподводы.

В общую цепь (серию) последовательно включается 150— 200 электролизеров, которые соединяются ошиновкой. Напряжение на ванне в зависимости от типа и конструкции меняется от 3,9 до 4,5 В.

Анодные газы на электролизерах с верхним токоподводом (ВТ) собираются в газосборном колоколе, укрепленном по периметру анодной рубашки (см. рис. 1). В этом случае предусматривается частичное дожигание оксида углерода и смолистых веществ, выделяющихся при коксовании анода, в специальных горелках, смонтированных вместе с газосборным колоколом.

1.5. Электролиз. Электрический ток, проходя через электроды и электролит, выделяет на катоде алюминий (а в небольшом количестве в сплаве с ним натрий и кальций), а на аноде — диоксид углерода СО2. При этом полная электрическая работа А определяется выражением

А = U*I*t, (10)

где U — напряжение.

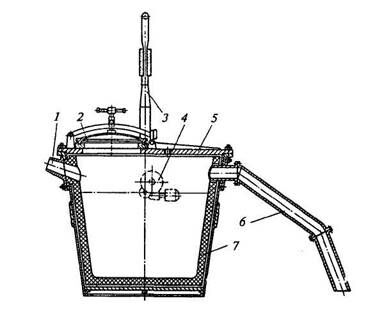

Рис. 2.7. Принципиальная схема электролизера с анодом Содерберга. 1 — газосборный колокол; 2 — анодные штыри; 3 — анодная масса; 4 -электролит; 5 — настыль; 6 — блюмсы; 7 — угольная подина; 8 — катодный кожух; 9 — огнеупоры и теплоизоляция.

Рис. 2.2. Схема электролизера с обожженными анодами.

1 — катодное устройство; 2 — анодные блоки; 3 — токоподводящая штанга; 4 — газосборное устройство; 5 — анодная ошиновка.

Отношение затраченной энергии (10) на количество проишеденного металла (8) называется удельным расходом шнергии W (кВт • ч/кг), который равен

W = U/k * η = U/0,3354η = 2,98 U/η. (11)

Величина W может составлять от 12,6 до 17,0 кВт • ч/кг А1 в зависимости от напряжения и выхода по току, которые обусловлены типом электролизера, силой и плотностью тока, составом электролита и другими параметрами.

На поверхности электролита образуется корка, которую приходится пробивать, чтобы загрузить глинозем. Существуют несколько способов загрузки. Наиболее современный способ предполагает расположение пробойников и бункеров с дозаторами вдоль продольных сторон для ванн с анодом Содерберга или по центру ванны с обожженными анодами. Одна система пробойник—дозатор устанавливается в расчете приблизительно на 40 кА тока. Частота загрузки 1—2 мин при до:»е, меняющейся от 200 г до 1 кг. Диаметр загрузочного отверстия в корке при этом составляет около 15 см.

На некоторых заводах используется загрузка, основанная М» разрушении корки вдоль всей продольной стороны ванны Или ее части. С помощью балки, закрепленной на ванне и приводимой в движение пневмоцилиндрами, корка со слоем глинозема толщиной около 10 см продавливается с шириной канала, равной примерно 20 см. При этом в ванну попадает приблизительно 40 кг глинозема в расчете на погонный метр канала. Такими же параметрами характеризуются и другие системы пробивки напольно-рельсовые машины с фрезой как рабочим органом, а также дизельные машинки, снабженные пневмопробойником. Недостатком систем с разрушением корки является попадание в расплав столь большого количества глинозема, что зачастую он не успевает полностью раствориться, уходя под металл и образуя осадок, осложняющий работу ванны.

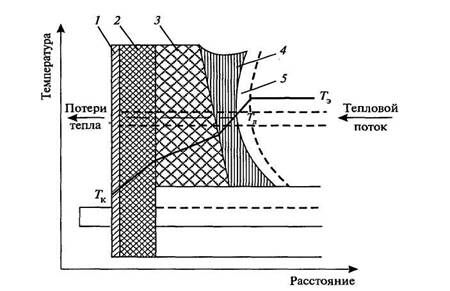

Важная особенность электролизера — его дифференцированная теплоизоляция. Хорошо утепленная подина должна исключать кристаллизацию электролита и глинозема (появление "коржей"), которые становятся причиной многих технологических осложнений: повышение омического сопротивления из-за низкой проводимости твердого электролита, неравномерность тока в подине, появление горизонтальных токов в металле, вызывающих его интенсивную циркуляцию, и т.д. Поскольку подовые блоки имеют пористость около 20 % и эти поры заполнены электролитом, а солевой расплав хорошо смачивает углерод, получается, что металл снизу находится в некотором электролитном "чулке". Малая теплоизоляция вдоль бортов с угольными блоками (200 мм) или блоками из карбида кремния (50—70 мм) приводит к тому, что вдоль бортов как в электролите, так и в зоне металла существуют настыли, состоящие в основном из твердого криолита. Однако между настылью и металлом, высота (уровень) которого составляет от 15 до 45 см в зависимости от типа электролизера, существует слой жидкого электролита толщиной несколько менее 1 мм. Этот слой поддерживает связь между основным объемом электролита и электролитом, находящимся под металлом. Настыль играет важную роль в работе ванны:

- защищает блоки от разрушения; растворенный в электролите или жидкий металлический алюминий реагирует с углеродом с образованием карбида (А14С3), который растворяется в электролите. Настыль является единственной надежной защитой бортовых блоков;

- служит естественным регулятором температуры электролиза. При повышении температуры настыль растворяется, что приводит к уменьшению теплового сопротивления, увеличению тепловых потерь и падению температуры (рис. 3). Перегрев электролита и увеличение коэффициента теплообмена на границе электролит—настыль или металл—настыль снижают толщину настыли. Именно этим объясняется тот факт, что в этом районе всегда наблюдается самая тонкая настыль; растворение настыли или ее кристаллизация — одна из главных причин изменения состава электролита; 4) надлежащая настыль формирует форму рабочего пространства (ФРП), определяет небольшую скорость циркуляции Металла, при которой достигается высокий выход по току.

Рис. 2.3. Стационарный тепловой поток через бортовую стенку. / — кожух; 2 — теплоизоляция; 3 — бортовой блок; 4 — настыль; 5 — пограничный слой электролита; Тк — температура кожуха; Т„ — температура ликвидуса; Тэ — температура электролита.

Одним из жестких требований к современному электролизу является поддержание определенного расстояния анод—катод (МПР). Обычно МПР составляет 5—6 см, и каждый из них "стоит" приблизительно 350 мВ падения напряжения в электролите. Однако эти цифры не отражают особенностей технологии и всегда приходится доказывать необходимость даже очень небольшого уменьшения МПР (зажатия ванны) или, наоборот, ее разжатия. Грамотный специалист понимает, что Попытка необоснованно снизить МПР обязательно приведет к усилению волнообразования (потере устойчивости), а в конечном итоге — к снижению выхода по току. Увеличение МПР, повышая выход по току, одновременно вызывает рост напряжения и, следовательно, удельного расхода энергии.

В небольшом разделе, посвященном принципам электролиза, естественно, невозможно полностью осветить вопросы, связанные с эффективностью процесса. Если мерилом его эффективности принять расходные коэффициенты (энергии углерода, фторидов) в расчете на тонну алюминия, количество вредных выбросов и себестоимость передела, то окажется, что перечисленные величины зависят приблизительно от 100 характеристик исходных продуктов и 30 технологических параметров, зачастую тесно связанных друг с другом. Эту связь позволяют выявить статистические методы анализа, современные компьютерные методы нейронного анализа, аналитические зависимости и т.п. силлиманит (А12О3-SiO2), муллит (ЗА12О3 • 2SiO2) и др. В этом случае восстановлению подвергается также оксид кремния. При таком процессе получаются сплавы, содержащие, как правило, не более 60 % алюминия. Богатые по кремнию сплавы могут быть расшихтованы алюминием до силуминов, используемых в промышленности, которые содержат около 10 % кремния.

Алюминий может быть выделен из сплава растворением (экстракцией) такими металлами, как магний, ртуть, свинец, цинк при высоких температурах с последующей отгонкой металлов, имеющих высокую упругость пара.

Интересным методом выделения алюминия из сплавов является субгалогенидная дистилляция. Реакция взаимодействия алюминия с его фторидом

1200 °С 800 "С

2А1 (в сплаве) + A1F3 = 3A1F (пар) = 2А1 (жидкость) + A1F3 (15)

приводит при 1200 °С к образованию пара субфторида, который при 800 °С разлагается (диспропорционирует) на металл и трехвалентную соль. Сходные реакции, но при меньших температурах протекают при воздействии на алюминий его трихлорида.

Описанные (и многие другие) процессы термического восстановления и последующего рафинирования при всей их привлекательности пока не стали промышленными, не выдержав экономической конкуренции.

11.2 Сырье и основные материалы

В предыдущей главе показано, что при производстве алюминия электролитическим способом расходуются только глинозем и углерод анода. Среда (электролит), в которой идет процесс электролиза, состоит из криолита 3NaF * A1F3, фторидов алюминия A1F3, натрия NaF, кальция CaF2, магния MgF2 и др., суммарный расход которых не превышает 50—70 кг/т алюминия. Расход же глинозема на производство 1 т алюминия составляет около 2 т, и поэтому он является основным сырьем.

В чистом виде глинозема в природе нет, его получают из различных руд гидрохимическими способами. Представляет практический интерес кратко знакомиться с состоянием мировой базы для производства глинозема.

11.2.1 Основные минералы и руды алюминия

Алюминий широко представлен в земной коре различными соединениями, которые делятся по количеству видов примерно ил две равные группы:

первичные минералы, образующиеся при кристаллизации магмы. Главная роль в этой группе принадлежит алюмосиликатам — ортоклаз, альбит, лейцит и нефелин. Меньшее распространение имеют силикаты алюминия — дистен, силлиманит, андалузит, шпинели и свободный оксид алюминия — корунд; вторичные соединения алюминия, образующиеся под воздействием выветривания в земной коре, характеризуются 1)олее высоким содержанием оксида алюминия. Среди них широко распространены гидросиликаты алюминия, а также гидроксиды и оксигидроксиды алюминия — гиббсит, бемит и диаспор, которые являются важнейшей составной частью основных промышленных алюминиевых руд — бокситов. К этой же группе относится и алунит.

Боксит — сложная горная порода, состоящая из оксидов и гидроксидов Al, Fe, Si и Ti, а в качестве примесей присутствуют карбонаты кальция и магния, гидросиликаты (хлориты), сульфиды и сульфаты (в основном железа) и органические соединения. В природе мономинеральные бокситы чрезвычайно редки, гораздо чаще встречаются руды смешанного типа: гиббсит-бемитовые или бемит-диаспоровые.

Качество бокситов определяется содержанием в них А12О3 и SiO2, для чего используют кремниевый модуль μSi — массовое отношение содержания А12О3 к SiO2, т.е. чем выше модуль, тем лучше качество боксита. Разведанные запасы бокситов превышают 50 млрд т, что обеспечивает сырьем алюминиевую промышленность на многие годы. Основные месторождения остаточного типа расположены в тропическом и субтропическом поясах земли (табл. 3.1).

Основной особенностью этих месторождений является преобладание гиббситовых рудных тел с высоким кремниевым модулем, небольшая глубина залегания, позволяющая вести их добычу открытым способом, а также возможность обогащения отмывкой, что предопределяет высокую экономичность их переработки.

Залежи бокситов осадочного типа состоят из нескольких слоев, различающихся по модулю, а глиноземсодержащие соединения зачастую находятся в виде трудно перерабатываемого диаспора. Такие месторождения разрабатываются шахтным способом, и их обогащение затруднено. К сожалению, к этому типу относится большинство месторождений нашей страны.

Наиболее высококачественные отечественные бокситы домываются на Урале в Северо- и Южно-Уральских бокситовых рудниках (СУБР и ЮУБР) и перерабатываются в глиноземных цехах Уральского и Богословского алюминиевых заводов. Они добываются в сложных горно-геологических условиях на глубине до 1 км и относятся к трудновскрываемому диаспоровому типу. В этой связи себестоимость их добычи и переработки значительно выше, чем на многих зарубежных заводах.

Тургайские (Северный Казахстан) каолинит-гиббеитовые бокситы, имеющие низкий кремниевый модуль и высокое содержание сидерита FeCO3, являются основной сырьевой базой Павлодарского алюминиевого завода.

В Архангельской области ведется открытая разработка Северо-Онежских гиббсит-бемитовых бокситов с низким модулем и большим содержанием хрома, что исключает их переработку на глинозем по наиболее экономичному способу Байера.

Наиболее перспективными считаются Висловское (г. Белгород) и Средне-Тиманское (Республика Коми) месторождения бокситовых руд, которые могут быть относительно легко переработаны. В настоящее время активно ведутся работы по освоению месторождения бокситов в Республике Коми.

Нефелиновые руды, содержащие в качестве основной составляющей нефелин (Na,К)2О•А12О3•2SiO2, имеют большое значение для отечественной промышленности и перерабатываются на Пикалевском (ПОГ), Бокситогорском (БГЗ), Ачинском (АГК) глиноземных заводах.

При переработке нефелиновых руд и концентратов наряду с глиноземом получают поташ и соду, а из отходов глиноземного производства — цемент. Таким образом, нефелиновое сырье представляет собой комплексный продукт, но его переработка осуществляется по сложным технологическим схемам внедрение которых требует значительных капитальных вложений.

Добыча бокситов, производство глинозема и алюминия являются последовательными стадиями единого технологического процесса, но объем добычи бокситов, производство глинозема и алюминия по регионам не совпадают, о чем свидетельствуют данные за 1996 г.

Алюминиевая промышленность России, производящаяся около 3 млн т алюминия в год и занимающая второе место в мире после США, не располагает достаточными ресурсами высококачественных бокситов и мощностей по их переработке. В настоящее время пять глиноземных заводов России обеспечивают около 40 % потребности отечественных алюминиевых заводов, поэтому часть глинозема приходится завозить из-за рубежа.

Глинозем, используемый для производства алюминия, должен быстро растворяться в электролите, содержать минимально возможное количество оксидов железа, кремния и других более электроположительных, чем алюминий, элементов, так как, выделяясь на катоде вместе с алюминием, они ухудшают его качество. Нежелательно присутствие в глиноземе оксидов щелочных и щелочно-земельных металлов, поскольку они, вступают во взаимодействие с A1F3, разлагают и изменяют состав электролита, что вызывает необходимость его корректировки. Кроме того, оксид калия, проникая в угольную футеровку, снижает срок службы ванны.

При наличии оксида натрия Na2O в глиноземе происходит реакция

2A1F3 + 3Na2O = 6NaF + А12О3.

С увеличением содержания оксида натрия возрастает расход фторида алюминия.

При содержании соды в глиноземе более 0,33 % начинает и нарабатываться излишнее количество электролита, который приходится выливать из ванны, что влечет за собой увеличение себестоимости алюминия.

Крайне нежелательно присутствие влаги в глиноземе, так как при взаимодействии воды с криолитом и фторидом алюминия образуется фтористый водород HF:

2Na3AlF6 + ЗН2О = А12О3 + 6NaF + 6HF ↑;

2A1F3 + ЗН2О = А12О3 + 6HF ↑,

что приводит к дополнительному расходу фторидов. Как следует из этих реакций, из каждых 18 г воды, попавших в электролит, образуется 56 г HF.

У безводного оксида алюминия, каким является глинозем, известны и хорошо изучены две разновидности. Первая из них — а-А12О3, или корунд, — единственная форма безводного оксида алюминия, встречающаяся в естественных условиях. Все виды гидратов оксида алюминия при нагревании до 1200 °С превращаются в а-А12О3.

Вторая полиморфная разновидность безводного оксида алюминия, открытая в 1925 г., у-А12О3 (гамма-глинозем) в природе не встречается. При нагревании выше 900 °С он начинает превращаться в а-А12О3, и при температуре 1200 °С этот процесс завершается. Гамма-глинозем гигроскопичен, поэтому его содержание в техническом глиноземе лимитируется.

Физико-химические свойства глинозема зависят от исходного сырья и технологии его получения. Большое значение имеет удельная поверхность глинозема, которая увеличивается с уменьшением содержания а-А12О3. Снижение этого показателя приводит к ухудшению улавливания фтора при сухой очистке отходящих анодных газов.

За рубежом используют упрощенную классификацию глинозема по физическим свойствам, согласно которой он разделен на три группы: пылевидный (европейский, или мучнистый), песчаный (или американский) и недопрокаленный (или промежуточный), разработанный специально для использования в установках сухой очистки газов.

Большинство заводов США, Канады, Западной Европы используют песчаный глинозем, а отечественный ближе к недопрокаленному. Физические свойства глинозема влияют на такие показатели электролиза, как расход электроэнергии, глинозема, анода и фторидов, запыленность атмосферы в рабочей зоне, качество улавливания фтора при сухой газочистке и пр. Установлено, что скорость растворения у-глинозема существенно выше скорости растворения а-А12О3, однако при погружении у-А12О3 в электролит он практически мгновенно переходит в а-А12О3. Фазовый состав глинозема не оказывает заметного влияния на скорость его растворения, а повышение температуры электролита с 1010 до 1080 °С увенчивает скорость растворения примерно в 7 раз. Зарубежными исследователями установлено, что песчаный глинозем с содержанием 5 % а-А12О3 образует твердую, недопрокаленый — слабую корку, а мучнистый — не образует ее вовсе.

11.2.2 Фториды

Как указывалось выше, основными составляющими электролитов являются криолит Na3AlF6 (3NaF-AlF3), A1F3 и А12О3. Кроме того, в электролит попадают вместе с сырьем или искусственно вносятся фториды кальция CaF2, магния MgF2, лития LiF и хлорид натрия NaCl. Основные свойства веществ, входящих в состав электролитов, представлены в табл. 3.8.

Наиболее распространенный способ получения криолита из плавикового шпата — кислотный. После разложения плавикового шпата CaF2 серной кислотой H2SO4 образуется фтористый водород HF и гипс CaSO4:

CaF2 + H2SO4 = 2HF + CaSO4.

Фтористый водород поглощается водой с образованием плавиковой кислоты. Для получения криолита в раствор плавиковой кислоты, очищенной от кремния, вводят необходимое количество гидрата окиси алюминия А1(ОН)3 и соды

Na2CO3:

6HF + А1(ОН)3 = H3A1F6 + ЗН2О,

2H3A1F6 + 3Na2CO3 = 2Na3AlF6 + 3CO2 + 3H2O.

Для получения фторида алюминия чистую плавиковую кислоту нейтрализуют гидратом окиси алюминия

3HF + А1(ОН)3 = A1F3 + ЗН2О.

При нейтрализации плавиковой кислоты содой или карбо-Ийшми лития, магния и бария получают используемые при tлсктролизе алюминия NaF, LiF, MgF2 и BaF2 соответственно.

Криолит 3NaF • A1F3 представляет собой комплексную соль из фторидов алюминия и натрия — гексафторалюминат натрия. В природе он встречается весьма редко, поэтому алюминиевая промышленность работает на искусственном криолите. Важный показатель этой соли — криолитовое отношение, т.е. молярное отношение NaF к A1F3. Теоретически модуль криолита равен 3 (3NaF/AlF3 = 3. Фторид алюминия очень летуч, так как отгоняется не плавясь. Для компенсации этих потерь и нейтрализации щелочи, содержащейся в сырье, криолит выпускают с пониженным модулем, т.е. с повышенным содержанием фторида алюминия.

Фторид алюминия A1F3 — летучий, гигроскопичный порошок белого или розоватого цвета, плотностью 2,88 г/см3.

Фторид натрия NaF представляет собой кристаллический или порошкообразный продукт белого или серого цвета, плотностью 2,79 г/см3, весьма гигроскопичен, поставляется в герметичной таре (стальные барабаны, полиэтиленовые мешки и т.д.), на заводе хранится в закрытых складах. Ядовит, поэтому на упаковку наносят надпись "Яд".

1.4. Анодные материалы

В современных электролизерах используются два вида анодных материалов: самообжигающиеся аноды формуются из анодной массы, а для электролизеров с обожженными анодами используются предварительно прокаленные анодные блоки. Технология производства анодной массы и анодных блоков изложена ниже.

3.4.1. Анодная масса выпускается в России в соответствии с ТУ 48-5-80-86. Анодную массу изготавливают из пекового или нефтяного коксов. Масса, изготовленная из пекового кокса, лучше по прочности, пористости, удельному электросопротивлению, чем масса на основе нефтяного кокса, но пековый кокс дефицитен и дороже.

Анодные массы, предназначенные для электролизеров с БТ и ВТ, различаются только коэффициентом текучести. Масса для анодов с ВТ должна быть более текучей, чтобы она могла хорошо затекать в надштыревые отверстия при перестановке штырей, поэтому в ней содержится больше связующего, чем в массе для анодов с БТ. Все остальные требования к качеству анодной массы одинаковы для обоих типов электролизеров. Для электролизеров БТ выпускают "сухую" анодную массу, коэффициент текучести которой находится в пределах 1,2—1,8. Эти массы обозначены как АМС-0 и АМС-1.

На КрАЗе в последние годы успешно внедрена технология "полусухого" анода, для которой используются несколько видов масс, различающихся в основном текучестью.

Содержание золы в массе влияет на содержание примесей в алюминии, так как на производство 1 т алюминия расходуется более 500 кг анодной массы. В свою очередь, зольность массы определяется качеством коксов, а также износом технологического оборудования и, прежде всего, футеровки прокалочньгх печей.

Содержание серы в массе зависит от ее содержания в коксах. В нефтяных коксах содержание серы достигает 4 %, однако для производства анодной массы не рекомендуется использование кокса с содержанием серы более 1,5 %, в основном из экологических соображений.

Удельное электросопротивление (УЭС) массы и ее пористость — взаимозависимые величины: с увеличением пористости возрастает УЭС и увеличиваются потери электроэнергии в аноде.

С уменьшением пористости повышается механическая прочность анода, но она больше зависит от гранулометрического состава сухой шихты, содержания и качества связующего. Повышение механической прочности анода полезно лишь до определенного предела, так как с ее увеличением растет хрупкость анода, что влечет за собой образование трещин и сколов.

Общая разрушаемость в атмосфере углекислого газа характеризует поведение анода при воздействии на него СО2, выделяющегося в процессе электролиза. Разрушаемость анода состоит из суммы двух составляющих: окисляемости и осыпаемости. Окисляемость численно равна тому количеству углерода, которое расходуется при окислении анода углекислым газом (реакция Будуара: С + СО2 = 2СО). Чем меньше эта составляющая, тем меньше расход анода в процессе электролиза. Осыпаемость частиц кокса-наполнителя происходит в результате более высокой реакционной способности кокса из связующего. Данный показатель характеризует качество кокса из связующего, и чем он меньше, тем меньше расход анода.

Содержание влаги в массе не является браковочным показателем, а определяется для взаиморасчетов потребителей с поставщиками. Повышенная влажность может повлечь I вспучивание анодной массы в процессе ее расплавления в аноде.

Пористость массы зависит от ряда факторов: вида и качества исходного кокса, его гранулометрического состава, содержания и качества связующего, технологии обжига анода и пр. Большое влияние на качество анодной массы оказывает фанулометрический состав коксовой шихты, особенности которого рассмотрены далее.

2.2. Анодные блоки на современньгх электролизерах используют шириной 400—900, высотой 470—650 и длиной I 550—1600 мм. На заводах СНГ, оборудованных мощными I электролизерами (СаАЗ, ТадАЗ, КрАЗ), применяют анодные блоки шириной 700, длиной 1450 и высотой 600 мм. Изготавливают два сорта анодных блоков — АБ-0 и АБ-1. Для электролизеров Волховского алюминиевого завода используют анодные блоки меньших размеров, изготавливаемые Днепровским (ДЭЗ) и Новочеркасским (НЭЗ) электродными заводами.

На поверхности блоков допускается не более двух трещин шириной до 1 и длиной до 250 мм и сколов в нарезке ниппельного гнезда. Не допускаются трещины в ниппельном гнезде шириной более 0,5 и длиной 50 мм, а также вырывы, выпеки и сколы глубиной более 25 мм.

Углеродные футеровочные материалы

3.5.1. Подовые блоки. Шахту электролизера выполняют из углеродных блоков, так как они являются практически единственным материалом, способным противостоять воздействию расплавленного алюминия и электролита и хорошо проводить электрический ток.

Используемые в промышленности катодные блоки изготавливают из различных углеродных материалов и классифицируют следующим образом.

Графитированные блоки изготавливают из графитизируемых материалов, подвергают термообработке обычно до 3000 °С, в результате чего образуется графитообразный материал.

Графитизированные блоки изготавливают из графитизируемых материалов и прокаливают до 2300 °С.

Полуграфитовые блоки состоят из графитизированного наполнителя, но коксовое связующее обожжено до 1200 °С.

4. Антрацитовые блоки изготавливают из антрацита, иногда с небольшими добавками графита и обжигают при температуре 1200 °С. Этот вид блоков можно подразделить на три группы:

- антрацит равномерно обожжен газом или в печи и его графитация не происходит;

- антрацит обжигается электрическим током и в некоторой степени графитизируется;

- антрацит с добавками (до 30—50 %) графита.

Графитированные блоки очень дороги и поэтому применяются крайне редко, а полуграфитовые блоки, имеющие практически такие же показатели, как графитированные, не так дороги и используются достаточно широко.

С точки зрения срока службы подин стойкость к термическому удару — весьма важный показатель при обжиге ванн после капремонта. Теплопроводность подового блока не имеет большого значения, так как основные потери тепла от ванны идут через ее бортовые стенки.

В принципе нет разницы в конструкции катода для электролизеров с самообжигающимися и обожженными анодами.

Однако на ваннах с самообжигающимися анодами в подавляющем большинстве случаев загрузка глинозема в электролит происходит путем разрушения корки, при этом теряется большое количество тепла. На таких ваннах можно использовать в качестве бортовой футеровки блоки из антрацита (с низкой теплопроводностью), а на ваннах с предварительно обожженными анодами, которые, как правило, оборудованы системами автоматического питания глиноземом (АПГ), необходимы бортовые блоки с более высокой теплопроводностью во избежание перегрева расплава.

Блоки из углерода в процессе эксплуатации графитируются и примерно через год приобретают свойства, незначительно отличающиеся по тепло- и электропроводности от графитированной футеровки.

В России в соответствии с ТУ 1913-109-021-99 подовые блоки выпускают марок ПБ и ПБП ("подовый блок" и "подовый блок пропитанный" соответственно). Длина блоков 800— 3400 мм. Цифра после обозначения марки означает удельное электросопротивление в микроомах на метр.

3.5.2. Бортовые блоки. На современных отечественных электролизерах бортовую футеровку собирают из предварительно обожженных плит, изготовленных из тех же материалов и по той же технологии, что и подовые блоки. Однако свойства бортовых блоков, как показано выше, должны отличаться от свойств подовых блоков, так как они не предназначены для прохождения через них тока. Бортовые блоки должны обладать низкой электропроводностью и высокой теплопроводностью (с целью создания надежных бортовых настылей), т.е. нчаимоисключающими характеристиками. Бортовые блоки также должны быть стойки к воздействию расплава и не окисляться воздухом, не растворяться в криолите и алюминии и не смачиваться этими компонентами, иметь низкую пористость, стоимость, быть просты в изготовлении и технологичны при монтаже. Бортовая футеровка электролизеров с обожженными анодами и системой автоматического питания глиноземом может быть более тонкой, поскольку она менее подвержена механическому воздействию инструмента при пробивке корки электролита. Для бортовой футеровки, несмотря на ее невысокую стойкость к окислению воздухом и расплавом, до сих пор предпочтение отдается углеродным блокам из-за их дешевизны.

Из практики известно, что бортовая футеровка вследствие окисления воздухом и отходящими анодными газами, а также воздействия электролита и механических повреждений при обработке корки служит значительно меньше, чем подовые блоки. Поэтому ведется поиск огнеупорных материалов, пригодных для футеровки электролизеров и обеспечивающих длительный срок службы.

Бортовые блоки на основе карбида кремния SiC показали хорошие эксплуатационные свойства, однако их широкое применение сдерживалось более высокой стоимостью, чем углеродных. Кроме того, монтаж плит на основе карбида кремния проводили с помощью пекового связующего, что не позволяло полностью использовать преимущества этого материала. По некоторым данным, высокую коррозионную стойкость бортовой футеровки можно достичь только путем применения карбидо-кремниевых плит в сочетании с керамическим связующим. В настоящее время такая футеровка используется и на некоторых отечественных заводах.

В России выпускаются бортовые блоки марок ББ и ББП ("блоки бортовые" и "блоки бортовые пропитанные"). Толщина всех блоков 200, ширина 550, длина 400—800 мм, что позволяет монтировать шахту разной глубины. По этим же ТУ изготавливают и угловые блоки.

3.5.3. Подовая масса служит для набойки межблочных и периферийных швов, а также для накатки подушки на цоколь под подовые блоки. Ее изготавливают по разной рецептуре из антрацита, графита или прокаленного кокса, а в качестве связующего используют каменноугольную смолу, пек, полимеры. По температуре ее пригодности к набойке Х.А. Ойя различает горячую (140—180 °С), теплую (30—50 °С) и холодную (около 20 °С) массы. При использовании горячей массы условия набойки швов весьма тяжелые, что негативно сказывается на их качестве. При использовании теплой и холодной массы большинство негативных моментов, присущих горячей массе, исключаются, благодаря чему холоднонабивная подовая масса получила широкое распространение. При производстве теплой и холодной массы в связующее вещество добавляют летучие модификаторы, вследствие чего срок хранения массы ограничен.

Важнейшими свойствами подовой массы, влияющими на срок службы катода, являются уплотняемость в процессе набойки, степень усадки или расширения после обжига, качество наполнителя и связующего.

11.2.3 Огнеупорные и теплоизоляционные материалы

Теплоизоляционные и огнеупорные материалы используют в катодном устройстве электролизеров для снижения потерь тепла, предохранения катодного кожуха от воздействия высокой температуры и, в конечном итоге, для повышения срока службы электролизеров. По назначению эти материалы делят на:

материалы для подложек под катодные блоки (барьерные материалы);

огнеупорные материалы, устанавливаемые под катодными блоками и воспринимающие на себя воздействие проникающих фторидов;

теплоизоляционные материалы, снижающие потери тепла.

Очевидно, что все перечисленные требования не могут быть представлены в одном материале. Поэтому для каждого материала разработаны соответствующие требования.

3.6.1. Барьерные материалы служат мягкой подложкой под катодные блоки и препятствуют проникновению компонентов расплава в нижние слои футеровки. В качестве таких материалов применяют подушки из подовой массы, глинозема и 1 других материалов. Однако до настоящего времени нет единого мнения о наиболее предпочтительных барьерах, поэтому на отводах используют различные материалы для подложек. В последние годы за рубежом в качестве барьеров используют два типа порошков:

— тип А, основанный на анортите, СаО • А12О3 • 2SiO2;

— тип Б, основанный на оливине MgO • SiO2.

3.6.2. Огнеупорные материалы должны обеспечивать медленное проникновение криолитоглиноземных расплавов, сохранять форму и объем, а также исключать попадание электролита в зону расположения теплоизоляции.

Данным требованиям удовлетворяет множество материалов. Так, на КрАЗе в широком масштабе испытывались электролизеры с глиноземной изоляцией, но, несмотря на ряд преимуществ, они не нашли широкого применения.

В настоящее время для этих целей широко используют шамот — алюмосиликатный материал, содержащий 28—45 % А12О3, который дешевле других огнеупоров. В России широкое распространение получил кирпич различных размеров марки ШБ (ГОСТ 390-96), который содержит не менее 28 % А12О3, имеет огнеупорность не ниже 1650 °С и открытую пористость не более 30 %. В зарубежной практике находят применение муллитовые изделия с содержанием глинозема более 45 %. Теплоизоляционные материалы предназначены для снижения тепловых потерь и, следовательно, они должны обладать низкой теплопроводностью. Для этой цели используют различные материалы: диатомит, вермикулит (вспученная слюда с различной плотностью), силикат кальция (СаО • SiO2) и силикат алюминия—кальция (СаО • А12О3 • SiO2). В России широкое распространение для этих целей получили диатомитовые изделия, в том числе диатомитовый кирпич марок Д-500 и Д-600. В зарубежной практике, а в последние годы и на отечественных заводах применяют вермикулит различных типов, отличающийся в основном объемной плотностью.

11.2.4 Проводниковые материалы

Ток подводят к ванне металлическими проводниками — алюминий, медь, сталь, а анод и подина ванны выполнены из углерода, который также является проводником тока.

В современных электролизерах медь почти не применяют из-за ее дефицитности и высокой стоимости. Указанная максимальная температура является предельно допустимой, при которой сохраняются механические свойства и электропроводность. Электрическое сопротивление стали примерно в 5 раз выше, чем у алюминия, и ее используют для подвода к аноду и отвода тока от подин, поскольку нет более подходящего материала, который работает при температуре до 1100 оС.

Отношение теплопроводности к электропроводности у всех металлов практически одинаково, а у углерода оно в 35—40 раз больше. Это значит, что применять углерод для длинных токоподводов нерационально, т.е. ток к расплаву следует подводить короткими углеродистыми проводниками.

11.3 Корректировка состава электролита

В России принято оценивать состав электролита молярным соотношением основных компонентов криолита NaF/AlF3, которое называют криолитовым отношением (КО). За рубежом часто используют массовые отношения этих компонентов.

Криолитовое отношение определяет такие важные параметры электролита, как температуру его кристаллизации, растворимость в нем глинозема, электропроводность и другие параметры. Следовательно, поддержание КО на заданном уровне — одна из основных задач технологического персонала.

В течение многих лет считалось, что наиболее экономически выгодным значением КО является 2,6—2,8. Однако в последние годы большинство зарубежных заводов работают на "кислых" электролитах с КО = 2,4—2,6, что позволило им резко поднять технико-экономические показатели электролиза и снизить расход электроэнергии. Этот положительный опыт, теоретические основы которого изложены в гл. 4, активно внедряется и на отечественных заводах.

Рассмотрим причины изменения криолитового отношения. Как известно, основу электролита составляет криолит Na3AlF6, представляющий двойную соль NaF и A1F3. Молярное отношение фторида натрия к трифториду алюминия равно 3, а у промышленного электролита поддерживается в пределах 2,4—2,8. Состав электролита (КО) непостоянен во времени, так как при пуске ванны футеровка интенсивно пропитывается фторидом натрия, при этом значение КО падает, а электролит закисляется. В такой период для доведения КО до заданных значений в электролит добавляют фторид натрия. В процессе эксплуатации идет интенсивная возгонка трифторида алюминия с образованием HF, что приводит к повышению КО. Для компенсации потерь трифторида алюминия в заводской практике используют криолит с модулем не более 1,8.

Для расчета количества трифторида алюминия Сфа (кг), необходимого для корректировки состава электролита, пользуются формулой И.П. Гупало:

Сфа = 2m(К1 - К2)/с(2 + K1)K2,

где K1 и К2 — КО электролита соответственно до и после корректировки; т — масса корректируемого электролита, кг; с — содержание A1F3 в промышленном трифториде алюминия, доли ед. Масса электролита т обычно известна для каждого типа ванн.

Трифторид алюминия насыпают на корку электролита, прикрывают глиноземом, который адсорбирует фтор, выделяющийся при возгонке A1F3, и погружают в электролит при очередной обработке ванны.

Для быстрого наплавления электролита применяют флотационный и регенерационный криолит, который по своему составу близок к электролиту, поэтому его широко используют и на пуске ванн, и в процессе нормальной эксплуатации. Фторид натрия, как и трифторид алюминия, насыпают на корку и прикрывают глиноземом, но при слабых настылях фторид натрия лучше загружать у борта ванны. Обычно фторид натрия используют при пуске ванны, а при нормальной эксплуатации его специально не вводят, так как натрий содержится в виде примесей в сырье.

Как уже отмечалось выше, на ряде заводов используют фторглиноземную шихту, применение которой упрощает корректировку электролита.

При работе на низком криолитовом отношении для корректировки электролита применяют не криолит, а трифторид алюминия, который, взаимодействуя с оксидом натрия Na2O, неизбежно присутствующим в глиноземе, образует фторид натрия.

11.4 Выливка металла

В настоящее время единственным способом извлечения жидкого алюминия из ванны является вакуумная выливка. Применяемый для этой цели вакуум-ковш (рис. 7.7) представляет собой герметичный сосуд в форме усеченного конуса, футерованный изнутри огнеупорным материалом. На грузовой траверсе ковша крепится механизм его поворота. Заборная труба соединена с ковшом шаровой опорой, которая предотвращает до некоторой степени поломку носков при ударах. Разрежение в ковше создается вакуум-линией, с которой ковш соединяют шлангами. На некоторых заводах на вакуум-ковшах устанавливают инжекторно-вихревые насосы, работающие от сети сжатого воздуха. На зарубежных заводах используют вакуум-ковши, транспортируемые тракторами или погрузчиками, что облегчает работу мостовых кранов.

Выливку металла из электролизеров БТ и ВТ производят, как правило, один раз в двое суток, а на мощных электролизерах ОА (255 кА) — ежедневно. Емкость вакуум-ковшей составляет 3 и 5 т, что позволяет проводить выливку металла из двух ванн в один ковш. Технологически это неудобно, но дает заметное снижение нагрузки на мостовые краны, которые всегда загружены.

Перед выливкой проверяют состояние ванны, замеряют уровни металла и электролита, величину осадка. За 5—10 мин до выливки в установленном месте для ввода вакуум-носка пробивают корку электролита, но не топят ее, а извлекают наверх, снимают пену, очищают подину от осадка и подгребают его к борту.

Выливщик вводит вакуум-носок в летку, подключает ковш к вакуум-линии и через смотровое стекло следит за запол нением ковша металлом. Электролизник в это время опускает анод, сообразуясь со скоростью выливки и не допуская превышения напряжения на ванне более чем на 0,1—0,2 В выше нормального. На некоторых заводах эту функцию выполняет система АСУТП. После выливки заданного количества металла отсоединяют шланг от ковша, извлекают носок из летки и вакуум-ковш транспортируют на средний проход, где жидкий металл переливают в разливочный ковш.

Такая технология выливки и транспортировки металла в литейное отделение несовершенна и имеет следующие основные недостатки:

- при переливке жидкого металла из вакуум-ковша в разливочный угар металла достигает 1 кг/т алюминия;

- конструкция вакуум-ковша не позволяет механизировать операции по его чистке;

- высота транспортных ковшей зачастую превышает высоту приемных карманов миксеров, что увеличивает длину открытой струи металла и повышает его угар;

- наличие вакуумных и разливочных ковшей увеличивает парк оборудования и затраты на его эксплуатацию и пр.

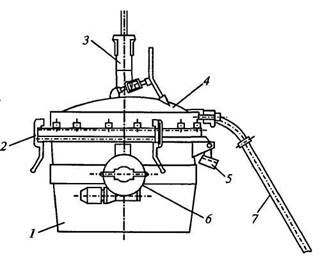

Рис. 7.7. Вакуум-ковш.

1 — сливной носок; 2 — люк; 3 — траверса; 4 — поворотный механизм; 5 — крышка; 6 — заборная труба; 7 — футеровка.

Для устранения указанных недостатков сотрудниками ИркАЗ совместно с СибВАМИ разработан вакуум-ковш со съемной крышкой (рис. 7.8), который совмещает функции вакуумного и транспортного ковшей. Длительные испытания показали высокую работоспособность таких ковшей, поэтому они нашли применение на некоторых заводах России.

Рис. 7.8. Вакуум-ковш со съемной крышкой.

1 — корпус; 2 — зажим; 3 — траверса; 4 — крышка; 5 — откидной носок; б — поворотный механизм; 7 — вакуум-носок.

На производство 1 т алюминия расходуется более 2,5 т различного сырья и материалов, поэтому транспортно-технологическая схема (ТТС) завода обусловлена масштабами производства и номенклатурой выпускаемой продукции. ТТС охватывает основные (электролизные, глиноземные и электродные), ремонтные и вспомогательные цехи, но из этого большого и сложного хозяйства рассмотрим только часть, касающуюся электролитического производства алюминия.

11.5 Транспортно-технологическая схема цеха электролиза

Технический уровень транспортно-технологических схем электролизных цехов определяется типом, производительностью и конструкцией основного технологического оборудования электролизеров.

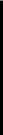

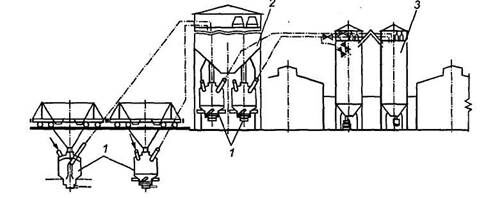

В настоящее время погрузоразгрузочные операции (ПРО) и внутризаводские перевозки сырья и материалов в основном механизированы и частично автоматизированы, но для выполнения ряда операций используется еще немало ручного труда. Упрощенная ТТС электролитического производства алюминия v применением электролизеров с СОА приведена на рис. 10.1.

Рассмотрим методы приема, разгрузки и доставки в корпуса электролиза глинозема — наиболее массового вида сырья.

Приемные склады глинозема и фторидов. Глинозем и фториды поставляются железнодорожным транспортом в вагонах типа "хоппер" или в специальных цистернах. Наиболее распространенная схема приема и разгрузки этих видов сырья

показана на рис. 10.2. Глинозем, поступающий в вагонах типа «хоппер", разгружается самотеком в приемный бункер, расположенный под железнодорожными путями склада, а оттуда пневматическим аппаратом 1 с помощью сжатого воздуха низкого давления перекачивается в складской силос 2. Эти аппараты (пневмоподьемники) способны перемещать глинозем вертикально или под некоторым углом вверх. Разгрузка глино-1сма из специализированных цистерн осуществляется в тот же силос пневматической системой, смонтированной внутри цистерны. Под складским силосом установлены пневматические насосы 1, перекачивающие глинозем в межкорпусные силосы 3. Пневматические насосы, установленные под бункерами приемного склада глинозема и под складскими силосами, имеют только наружное сходство, а их внутреннее устройство различно.

показана на рис. 10.2. Глинозем, поступающий в вагонах типа «хоппер", разгружается самотеком в приемный бункер, расположенный под железнодорожными путями склада, а оттуда пневматическим аппаратом 1 с помощью сжатого воздуха низкого давления перекачивается в складской силос 2. Эти аппараты (пневмоподьемники) способны перемещать глинозем вертикально или под некоторым углом вверх. Разгрузка глино-1сма из специализированных цистерн осуществляется в тот же силос пневматической системой, смонтированной внутри цистерны. Под складским силосом установлены пневматические насосы 1, перекачивающие глинозем в межкорпусные силосы 3. Пневматические насосы, установленные под бункерами приемного склада глинозема и под складскими силосами, имеют только наружное сходство, а их внутреннее устройство различно.

Рис. 10.1. Транспортно-технологическая схема производства алюминия.

1 — вагон (цистерна); 2 — пневмоподьемник; 3 — подача анодной массы; 4 — электролизер; 5 — вакуум-ковш; 6 — литейный ковш; 7 — разливка алюминия в чушки; 8 — литье слитков; 9 — производство катанки; 10 — угольная пена; 11 — межкорпусный силос глинозема.

Комплекс насосов, трубопроводов и межкорпусных силосов образует систему внешнего пневмотранспорта глинозема. Из межкорпусных силосов глинозем развозится специальными машинами по электролизерам, а на современных заводах для этой цели используют автоматизированную систему раздачи глинозема (ЦРГ), которая транспортирует его в бункеры, установленные на ваннах.

Рис. 10.2. Схема транспортировки глинозема. 1 — пневмоаппарат; 2 — складской силос; 3 — межкорпусные силосы.

Аналогично производится разгрузка и транспортировка фторидов (криолита и трифторида алюминия), но их грузопоток составляет лишь 3—5 % от объема поступающего глинозема. На некоторых заводах фториды поставляются в мешках или мягких контейнерах массой от 20 до 1000 кг, которые доставляют в корпуса электролиза авто- или электротранспортом. Склады глинозема полностью механизированы, а многие автоматизированы, поэтому затраты труда на них невелики и сводятся в основном к уборке просыпавшегося материала.

Транспорт анодной массы. Анодную массу на крупных заводах (БрАЗ, КрАЗ, НкАЗ, ИркАЗ, ВгАЗ, БАЗ) изготавливают в цехах анодной массы (ЦАМ), а на небольшие заводы (УАЗ, НАЗ, КАЗ) ее доставляют железнодорожным транспортом и разгружают самотеком из полувагонов в крытые склады. Крупногабаритные брикеты массой около 1,0—1,5 т разгружают мостовым краном. Подавляющее большинство заводов изготавливает анодную массу в виде мелких брикетов различной формы, массой около 0,2 кг. Лишь на БАЗе производят крупногабаритные брикеты, которые отправляют и на другие заводы. Разгрузка анодной массы механизирована, но возникают трудности, связанные со смерзанием массы зимой и с ее слипанием в жаркое время года.

Склады ремонтных материалов. Сырье и материалы для ремонта основного технологического оборудования (электролизеры, миксеры, прокалочные печи и пр.) представляют собой штучные грузы, состоящие в основном из угольных и огнеупорных материалов, хранение которых на открытом воздухе недопустимо. Состояние складского хозяйства, особенно на старых заводах, и погрузоразгрузочная техника не везде отвечают современным требованиям, что негативно влияет на качество ремонтов.

Для механизации погрузоразгрузочных операций и сохранности материалов большое значение имеет контейнеризация грузов и пакетирование, особенно для огнеупорных материалов. Незначительное увеличение стоимости пакетированного груза быстро окупается и снижает трудозатраты.

Для механизации ПРО используют авто- и электропогрузчики, мостовые и автомобильные краны, электрокары. Шамотный порошок, гипс, цемент разгружают самоходными разгрузчиками в специальные отсеки, оборудованные в складах, но нередко эти операции выполняют вручную. Подачу материалов на ремонтные объекты (ЦКР, литейное отделение или в корпуса на капитально ремонтируемые ванны) осуществляют автотранспортом и мостовыми кранами.

Склады вспомогательного производства предназначены для хранения каустической и кальцинированной соды, гидрата окиси алюминия. Кальцинированная сода поступает в крытых нагонах навалом или в бумажных мешках, а ее разгрузку ведут с помощью передвижных транспортеров или авто- и электропогрузчиков. Каустическая сода поставляется в жидком виде и сливается в специальные баки. Гидрат окиси алюминия доставляют в полувагонах в виде пасты и его разгрузка, особенно в зимнее время, представляет определенные трудности.

Хранение и доставка материалов и сырья для ремонтных и вспомогательных цехов в недостаточной степени механизирована, что приводит к значительным потерям дорогостоящих материалов.

11.6 Способы очистки отходящих газов

В отходящих газах содержатся пары, капли жидкости и частицы твердой пыли. При охлаждении пары конденсируются в аэрозоли и сгущаются в субмикронные агрегаты частиц сложного состава. По данным, в газах обнаружены следующие частицы и газы:

частицы: С, А12О3, Na3AlF6, Na5AlF14, A1F3, CaF2, углеводороды;

газы: HF, CF4, C2F6, SiF4, SO2, H2S, CS2, COS, CO2, CO, H2O, углеводороды.

Содержание этих примесей в отходящих газах зависит от типа электролизеров, технологических операций — обработка электролизеров, выпивка металла, замена анодов, регулирование положения анода и пр.

В твердых частицах больше всего содержится А12О3 и

фторидов. В газах преобладают СО и СО2, а также фториды; объем SO2 зависит в основном от количества серы в аноде. Наибольшую опасность представляют фториды и главным образом HF, количество которого в газах доминирующее.

Анализируя состав примесей, можно сделать вывод, что отходящие газы необходимо очищать от пыли, фторидов и при необходимости от SO2.

Очистка газа от пыли осуществляется следующими способами сепарации частиц из газового потока.

Устройства, работа которых основана на использовании силытяжести, — пылевые камеры, азоходы малоэффективны в электролизных цехах, так как для снижения скорости газа необходимо резко увеличивать диаметр газоходов, а при больших скоростях в пылевых камерах и газоходах будут оседать только крупные частицы, т.е. степень очистки газа будет невысокой.

Аппараты, основанные на использовании центробежной силы, — циклоны не могут эффективно применяться в цехе электролиза из-за больших объемов газа. Кроме того, они эффективны лишь для отделения крупных частиц.

Мокрые пылеуловители — скрубберы и пенные аппараты. Принцип работы этих аппаратов основан на смачивании частицы жидкостью, в результате чего они улавливаются. Опыт показывает, что при мокром улавливании газы хорошо очищаются от крупных частиц (>3—5 мкм), а мелкие частицы и возгоны улавливаются хуже, даже в том случае, если они по своей природе хорошо смачиваются жидкостью.

Скоростные мокрые пылеуловители дробят жидкость на мелкие капли, благодаря чему частицы легче сталкиваются с ними и лучше улавливаются. Они обладают рядом преимуществ: возможность очистки горячих газов, небольшие габариты, пониженная пожаро- и взрывоопасность. В то же время эксплуатация этих аппаратов, которые широко используются в электролизных цехах, особенно в зимнее время года, представляет большие сложности, так как необходимо обрабатывать и удалять большое количество стоков и шлама.

Очистка газа от фтористых соединений. Система очистки газов от фтористых соединений должна обладать высокой надежностью и работать с большой эффективностью. По западным нормам [10] ее КПД по улавливанию фтора должен составлять не менее 98,5 %. Для достижения такого уроним эффективности системы должны быть приспособлены дни улавливания газообразных и мелкозернистых частиц фторидов. Для этого часто применяют мокрый скруббер или двухступенчатую очистку в электрофильтре и мокром скруббере.

Соединения кальция и натрия добавляют в раствор дин улучшения улавливания газообразных фторидов. При использовании извести происходит реакция

СаО + 2HF = CaF2 + Н2О,

т.е. образуется водонерастворимый дифторид кальция CaF2, который без опасений может быть удален в отвал. На некою рых норвежских заводах, используя этот метод, полученный шлам сливают в океан, не опасаясь его загрязнения. Однако применение извести часто приводит к бразованию отложений из нерастворимых продуктов, в результате чего понижаем и надежность и требуются большие эксплуатационные затршы И России применяют растворы натриевых соединений. При использовании раствора кальцинированной соды Na2CO3 протекает реакция

HF + Na2CO3 = NaF + NaHCO3.

Наличие в отходящих газах оксида серы SO2 приводит к образованию сульфата натрия

SO2 + О2 + Na2CO3 → Na2SO4 + СО2,

в связи с чем полученный из растворов газоочистки криолита всегда будет загрязнен сульфатом натрия.

В России на большинстве заводов используется мокрый способ очистки газов от фтористых соединений, в то время как в США все заводы, введенные в эксплуатацию после 1972 г., оборудованы системами сухой очистки газов.

Мокрая очистка газа от фтористых соединений. Отходящий газ сразу (или после очистки его от пыли в электрофильтрах) подается в систему мокрой очистки для улавливания газообразных фторсодержащих и сернистых соединений. В качестве таких установок применяются пенные аппараты и скрубберы различных типов.

Для улавливания газообразных фторидов используется раствор кальцинированной соды Na2CO3 с концентрацией 25— 50 г/л. Раствор готовят в отделении регенерации криолита и 1 подают на циркуляцию в скруббер. В процессе газоочистки протекают следующие реакции:

HF + Na2CO3 = NaF + NaHCO3;

NaHCO3 + HF = NaF + H2O + CO2;

Na2CO3 + 2HF = 2NaF + H2O + CO2;

Na2CO3 + SO2 + 0,5O2 = Na2SO4 + CO2;

Na2CO3 + CO2 + H2O = 2NaHCO3.

При достижении концентрации фторида натрия NaF в растворе 15—25 г/л его откачивают в отделение регенерации для варки криолита.

Скрубберы представляют собой цилиндрические или прямоугольные вертикальные башни, внутри которых проходит газ, а в его поток вводится раствор. В «скрубберах с насадкой, предназначенной для образования большей поверхности со- х прикосновения раствора и очищаемого газа, газ вводится снизу и выходит сверху, а раствор подается сверху и выводится снизу. В полых скрубберах и газ, и раствор подают сверху и выводят снизу. В этом случае достигается более равномерное распределение газа по сечению скруббера.

Гидравлическое сопротивление скруббера составляет 1 кПа, рабочий диапазон скорости газа в скруббере 5—9 м/с, плотность орошения 35—50 м3/(м2-ч), расчетная эффективность очистки 99,6 %.

В алюминиевой промышленности применялись насадочные скрубберы с насадками из керамических колец Рашига диаметром и высотой 100 мм и толщиной стенки 10 мм, которые укладывались на поддерживающую решетку рядами. Как показал опыт их эксплуатации, очистка насадки от накапливающейся пыли и осадков очень сложна и трудоемка и при большом количестве аппаратов превращается в трудноразрешимую проблему. Такие скрубберы находят крайне ограниченное применение. Кроме того, их гидравлическое сопротивление в 2—4 раза выше, чем у полых скрубберов, которые в последние годы получили большое распространение. Безнасадочные (полые) скрубберы работают на скоростях газа 4—9 м/с, и в них нет газораспределительных устройств. Орошение скруббера ведется относительно крупными каплями раствора при плотности не менее 40—60 м3/(м2-ч) [2—3 м3/1000 м3 газа].

Мокрая газоочистка обладает высокой эффективностью улавливания газообразных примесей, но имеет ряд существенных недостатков: необходимость подготовки и оборота растворов, наличие шламовых полей, каплеунос, коррозия и эрозия аппаратуры и др. Возврат в процесс электролиза фторидов осуществляется путем их регенерации в гидрохимических процессах, которые осуществляются в специальных цехах. От этих недостатков свободны сухие системы очистки газов, широко используемые за рубежом и на некоторых заводах СНГ.

Сухая очистка отходящих газов основана на адсорбции HF глиноземом. Этот принцип является общим для всех аппаратурно-технологических схем сухой очистки анодных газов. Процесс очистки схематично может быть представлен следующим образом:

А12О3 + HF → Al2O3nHF → A1F3 + H2O (газ).

Адсорбционная способность глинозема, т.е. его способность улавливать на своей поверхности фтористый водород, зависит от содержания активной модификации глинозема (у-А12О3), способной его адсорбировать, и от его удельной поверхности. Выполненные ВАМИ исследования показали, что каждый грамм промышленного глинозема может адсорбировать 0,013 % HF, или 1,3 %, при этом степень улавливания фтористого водорода сохраняется на уровне 99— 99,5 % при времени контакта глинозема с газом в течение 1-3 с.

Все схемы сухой очистки газов состоят из:

- устройства для контактирования газа с глиноземом (реактор);

- пылеуловителя для улавливания глинозема и другой пыли;

- системы транспорта глинозема;

- дымососа для транспортировки газа;

- автоматизированной системы управления процессом.

Конечным продуктом при сухой очистке газов является фторированный глинозем, возвращаемый в электролизеры без какой-либо переработки. Таким образом, сухая газоочистка — практически безотходная технология.

Фторированный глинозем помимо HF содержит уловленную электролизную пыль, куда входят твердые фториды, углерод и др., которые, попадая в электролизер, снижают качество алюминия. Рост содержания примесей в глиноземе прямо пропорционален кратности циркуляции глинозема через реактор и количеству, используемому для сухой очистки. Минимальный прирост примесей имеет место при работе реактора без циркуляции, т.е. при использовании всего глинозема "на проток".

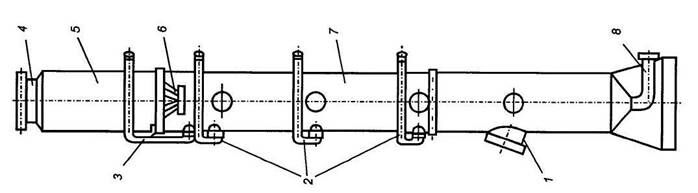

Наиболее широко внедрены в производство системы сухой очистки газов, разработанные компаниями "Flakt" и "Procedair". Несмотря на большое разнообразие конструктивных решений, наибольший интерес представляет устройство для контактирования отходящего газа с пылью (реактор) и устройство для улавливания фторированного глинозема.

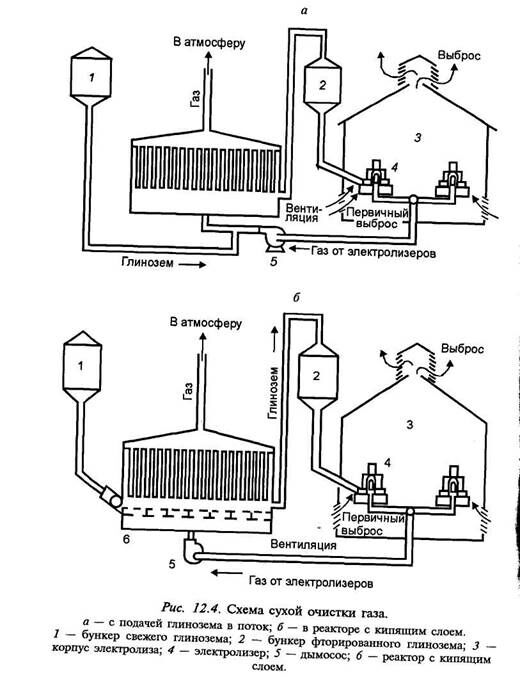

На рис. 12.4, а приведена схема очистки газов с подачей глинозема в поток очищаемого газа через насадку Вентури, которая обеспечивает хорошее турбулентное перемешивание глинозема в потоке газов. Большинство таких реакторов оснащены устройствами для рециркуляции глинозема, что повышает эффективность улавливания HF, но вызывает дополнительную истираемость глинозема и увеличивает абразивный износ оборудования.

Рекомендуем посмотреть лекцию "18 Стандарты и технические условия на материалы элементов трубных поверхностей нагрева, коллекторы и трубопроводы в пределах котла".

Другим типом реакторов (рис. 12.4, б) является система с кипящим слоем. В этой системе очищаемый газ контактирует с глиноземом путем пропускания поднимающегося потока газа через "кипящий" слой глинозема, который движется вдоль горизонтального перфорированного листа, а поток газа проходит через отверстия, создавая эффект кипящего слоя. Свежий глинозем подается с одной стороны реактора и удаляется с другого конца, а для улавливания унесенных потоком газа частиц глинозема используется рукавный фильтр.

Преимущество системы с кипящим слоем состоит в том, что при нарушении на несколько часов подачи глинозема кипящий слой сохраняет способность эффективно улавливать фториды. Кроме того, в таких системах весь глинозем про ходит через реактор, что упрощает систему его подачи. Основным недостатком этой системы является то, что кипящий слой создает большой перепад давлений и, следовательно, требует большого расхода электроэнергии.

В подавляющем большинстве систем в качестве пылеуловителей применяют рукавные фильтры, изготавливаемые из иглопробивного нетканого полиэфирного полотна, или электрофильтры.

Регенерация рукавных фильтров (очистка их от осевшего фторированного глинозема) осуществляется импульсной подачей воздуха низкого давления, что уменьшает износ рукавов и увеличивает срок их службы, который, по данным Саянского алюминиевого завода, составляет не менее 5 лет.

Все ведущие фирмы по производству газоочистных сооружений применяет модульный принцип. Модуль состоит из реактора и рукавного фильтра и способен очистить от 70 до 100 тыс. м3/ч. Из таких модулей собирается установка, к которой может быть подключена определенная группа ванн.