Размол волокнистых полуфабрикатов. Оборудование для размола

3 МАССОПОДГОТОВИТЕЛЬНЫЙ ОТДЕЛ БУМАЖНОЙ ФАБРИКИ

3.1. Размол волокнистых полуфабрикатов. Оборудование для размола

Цель размола - сделать волокна гибкими, пластичными, увеличить их поверхность для эффективного связеобразования, что повысит прочность бумажного листа.

Размалывающие аппараты

Аппараты непрерывного действия. К ним относятся дисковые и конические мельницы.

Дисковые мельницы. В производстве бумаги обычно применяют дисковые мельницы:

- однодисковые (один диск вращается, другой неподвижен);

- сдвоенные или трёхдисковые (вращается средний диск, два крайних неподвижны);

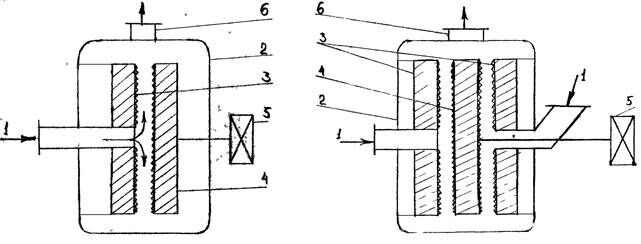

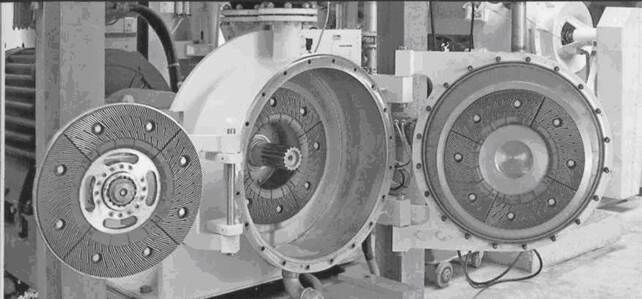

В производстве бумаги применяют однодисковые и сдвоенные мельницы (рис. 8, 9).

Рекомендуемые материалы

Рис. 8- Схема работы однодисковой и сдвоенной мельниц:

1 – вход массы; 2 – корпус; 3 – неподвижный диск; 4 – вращающийся диск; 5 – электродвигатель; 6 – выход массы

Рис. 9- Сдвоенная мельница

Размольные диски выполняются в виде цельного размольного кольца или сегментов, изготовленных из стали. Количество сегментов, в основном, шесть штук. Канавки в дисках располагаются кольцевыми рядами с разным углом наклона и разной ширины. При сильном износе кромок ножей осуществляется проточка дисков. Срок службы ножей от двух недель до полутора лет.

Размалывающая поверхность у сдвоенных мельниц в два раза больше, чем однодисковых. Присадка осуществляется за счёт диска, не связанного с электродвигателем. Средний диск - плавающий и всегда занимает среднее положение между крайними.

Преимущества дисковых мельниц перед обычными коническими:

- расход электроэнергии меньше на 15…25 %;

- лучше осуществляется гидратация и фибриллирование, что повышает прочность бумаги;

- имеется возможность проведения размола при высокой концентрации;

- более долговечны и надёжны в работе;

– легче ремонт и смена дисков.

Недостаток дисковых мельниц – неравномерное качество массы и повышенный УРЭ в режиме эксплуатации мельниц при отсутствии нагрузки. Вследствие высоких осевых нагрузок для дисковой мельницы требуются высокоточные и дорогостоящие подшипниковые узлы, в то же время изготовление и замена гарнитуры весьма просты.

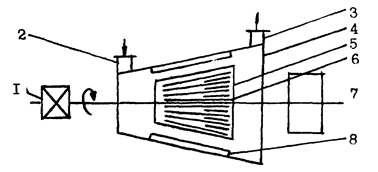

Конические мельницы имеют статор и ротор в виде усечённого конуса. Схема работы обычной конической мельницы приведена на рис. 10. Мельницы снабжены электродвигателем, соединённым с ротором через эластичную муфту и присадочным устройством, позволяющим регулировать зазор между ножами ротора и статора.

Рис. 10- Схема работы конической мельницы: 1 – электродвигатель; 2 – вход массы; 3 – выход массы; 4 – корпус (статор) мельницы; 5 – ротор мельницы; 6 – ножи ротора; 7 – присадочное устройство; 8 – ножи статора

Ротор имеет равное количество коротких и длинных ножей, установленных с промежутком в 15–30 мм. На статоре ножи устанавливаются с промежутком 10–20 мм.

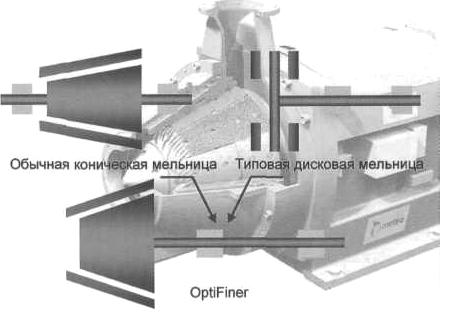

Из-за больших достоинств дисковых мельниц конические были практически вытеснены из бумажного производства. Однако, сейчас, после усовершенствования конструкции они представляют большой интерес. Так, коническая мельница OptiFiner (Conflo) имеет ротор малой длины и средний угол конуса (рис. 11), и имеет следующие преимущества по сравнению с дисковыми мельницами:

- наличие большой зоны размола и, вследствие этого, более продолжительное время нахождения в ней массы;

- точный контроль зазора между ротором и статором;

- высокие показатели механической прочности готовой продукции при более низкой степени помола (т.к. волокна во время размола подвергаются интенсивной внутренней фибрилляции);

- более продолжительный срок службы гарнитуры;

- низкий УРЭ за счет уменьшения нагрузки в режиме холостого хода.

Рис.11 - Коническая мельница OptiFiner

Гарнитура

Еще в начале 1980-х годов было доказано, что для повышения эффективности размола любого волокнистого материала ширина ножа должна быть не более 3…4 мм, при максимальном их количестве на единицу площади рабочей поверхности, тем самым повышая интенсивность размола. Сегодня используется гарнитура с шириной ножей около 1,6 мм для размола коротковолокнистых полуфабрикатов и 2,6 мм для длинноволокнистых полуфабрикатов.

Другим направлением развития и повышения эффективности процесса размола стал переход на многозонные виды гарнитуры. Ширина канавок между ножей в такой гарнитуре снижается от центральной зоны к периферии. Это позволяет равномерно распределить нагрузку по всей поверхности волокна, избегая локальных напряжений.

Последним усовершенствованием гарнитуры стало использование спирального наклона ножей, позволяющего сохранять постоянный угол пересечения ножей статора и ротора по всему диаметру диска (рис.12, а).

Рис.12 – Виды сегментов

Угол ножей по отношению к радиусу сектора диска – параметр, позволяющий регулировать процесс размола (рубка или фибриллирование) и его энергоемкость. Так, радиальное расположение ножей (рис.12, б) оказывает сильное рубящее воздействие на волокна при минимальном расходе электроэнергии на размол, при наклоне ножей к радиусу диска, равном 45о, - фибриллирующее при максимальной энергоемкости процесса. Гарнитура со спиральным расположением ножей занимает среднюю позицию между этими двумя крайними положениями. Основными ее преимуществами являются относительно низкое энергопотребление при повышенной пропускной способности, а также равномерное воздействие ножей гарнитуры на волокна и как следствие стабилизация процесса размола.

Механизм размола

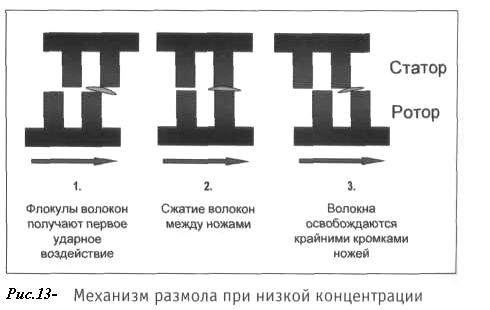

Механизм размола приведен на рис.13.

Энергия размола передается волокнам в три фазы. В первой фазе подвижный нож ротора, пересекаясь с ножом статора, захватывает волокна: волокна зажатые между кромками ножей, испытывают ударное воздействие.

Во второй фазе кромка ножа ротора прижимает волокна к плоской поверхности ножа статора и происходит процесс отжима до концентрации 30-60 % (исходная концентрация 2,5–3,5 %). При этом, в зависимости от шероховатости поверхности и остроты кромки ножа, производится преимущественно внешняя или внутренняя фибрилляция волокон. В том случае, когда кромки ножей остры, а поверхность ножей шероховатая, происходит расслаивание и увеличение удельной внешней поверхности волокон, т.е. внешняя фибрилляция. При сжатии волокон без рубки, резки и увеличения их внешней поверхности происходит внутренняя фибрилляция.

По окончании фазы «кромка-поверхность», сжатие волокон происходит между поверхностями ножей, продолжается фибрилляция волокон – третья фаза, которая заканчивается при расхождении кромок ножей ротора и статора. Когда нож ротора сходит с ножа статора, нагрузка снимается, и волокно, частично восстанавливая свои размеры, всасывает воду. В пространствах между ножами происходит завихрение волокон. Они подвергаются гидродинамическому воздействию.

Поскольку фазы размола противодействуют вращению ротора, УРЭ на размол складывается из энергии фазы пересечения кромок, энергии фазы пересечения кромки ножа ротора и поверхности ножа статора и энергии фазы фибрилляции. Распределение энергии между фазами в значительной степени зависит от соотношения ширины канавки и ширины ножа и определяет результат размола.

При повышении расхода энергии в первой фазе волокна подвергаются режущему воздействию с уменьшением их длины, а во второй и третьей фазах – волокна фибриллируются.

Таким образом, в процессе размола происходит внешняя и внутренняя фибрилляция волокна. Внешняя фибрилляция (начес волокна) заключается в полном или частичном отделении от волокна фибрилл, что приводит к увеличению наружной поверхности волокна и числа свободных гидроксилов на его поверхности. Вместе с тем внешняя фибрилляция ослабляет прочность самого волокна. Внутренняя фибрилляция приводит к необратимым перегруппировкам структурных элементов внутри набухшей вторичной стенки волокна, не уменьшая его прочности.

В процессе размола волокно подвергается также и укорачиванию. Укорачивание волокон – сложный процесс, механизм его можно приближенно сравнить с механизмом разрезания их ножницами.

Фрагменты волокон, образующиеся в процессе размола, называются мелочью. Предполагается, что длинные волокна образуют как бы каркас в бумажном листе, а мелочь заполняет этот каркас, упрочняя его. Однако значительное количество мелких фрагментов волокна сильно ухудшает способность размолотых целлюлоз к обезвоживанию.

Определение эффективности размола

В первую очередь, эффективность размола определяют по степени помола (СП).

Степень помола показывает способность полуфабриката к обезвоживанию и характеризует поведение его на сетке буммашины. В нашей стране СП определяется в градусах Шоппер-Риглера (оШР). Принцип определения степени помола основан на разной скорости фильтрации воды через слой волокна определенной массы (веса), но разной плотности и структуры, которые зависят от размеров волокон и от степени разработки их (жирная или садкая). На рис.14 показан вид аппарата для определения степени помола.

Степень помола показывает способность полуфабриката к обезвоживанию и характеризует поведение его на сетке буммашины. В нашей стране СП определяется в градусах Шоппер-Риглера (оШР). Принцип определения степени помола основан на разной скорости фильтрации воды через слой волокна определенной массы (веса), но разной плотности и структуры, которые зависят от размеров волокон и от степени разработки их (жирная или садкая). На рис.14 показан вид аппарата для определения степени помола.

Рис.14. Аппарат для определения степени помола

Для проведения анализа берется 2 г абс. сух. волокна (для оперативного определения методика другая (т.к. невозможно из потока отобрать точно 2 г абс. сух. волокна – для определения из потока берется дозированное количество массы для которой определяются степень помола и концентрация массы по которой степень помола уточняется). Эта навеска разбавляется водой до объема 1 л, который выливается в цилиндрическую часть аппарата, закрытую сверху клапаном (на дне цилиндра сетка № 40). После этого клапан поднимается и масса обезвоживается. При этом вода выливается в коническую часть аппарата, имеющую центральную (с узким отверстием) и боковую (с более широким отверстием) трубки. После стекания воды замеряется объем, вытекший из боковой трубки и рассчитывается степень помола по формуле:

В зависимости от этих изменений различают садкий и жирный помолы массы, которые в свою очередь могут делиться следующим образом:

1) садкий длинноволокнистый – слабое укорачивание волокон без заметного расщепления их на фибриллы;

2) садкий коротковолокнистый – сильное укорачивание волокон также без расщепления их на фибриллы;

3) жирный длинноволокнистый – слабое укорачивание волокон и хорошее разделение их на фибриллы;

4) жирный коротковолокнистый – заметное укорачивание волокон при одновременном хорошем их фибриллировании.

Таким образом, кроме степени помола важным показателем размола является длина волокна.

Масса садкого помола легко обезвоживается на сетках бумагоделательных машин, а отлитая из нее бумага имеет повышенную фильтрующую способность и невысокую механическую прочность.

Масса жирного помола медленно обезвоживается на сетках машин, а полученная из нее бумага имеет низкую фильтрующую способность и высокую механическую прочность. Масса жирного помола имеет хорошо гидратированные и фибриллированные волокна, поэтому они пластичны и на ощупь кажутся жирными и скользкими.

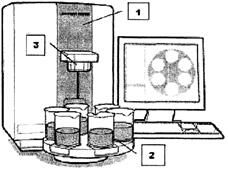

Расширенный анализ свойств волокон (в т.ч. и по длине) позволяет провести например, установка L&W Файбертестер. Прибор состоит из устройства для анализа вместе с ПК, который управляет тестированием образца, обрабатывает данные и генерирует отчет по показаниям.

Схема прибора приведена на рис. 15.

Рис.15 - Прибор установки Файбертестер.

1 – индикатор текущей операции в последовательности измерения; 2 – вращающийся столик с 6 стаканами (бутылками); 3 – пробоотборник с трубкой для всасывания образца.

На вращающийся столик (карусель) для образцов можно размещать до 6 стаканов с дезинтегрированной массой. ПК запоминает идентификацию (ID) каждого образца, после чего образец всасывается в прибор и разбавляется до требуемой для измерения концентрации.

Суспензия волокон прокачивается через измерительную ячейку, где она фотографируется. Изображения затем обрабатываются с помощью программы для анализа изображений. Пользователь может настроить варианты выдачи отчета в разных видах. В отчет по умолчанию включены следующие параметры волокон:

- длина, среднее значение;

- ширина, среднее значение.

- форма, т.е. частное от деления проекции длины на фактическую длину.

- мелочь – выражается как процент волокон короче 0,2 мм относительно числа волокон длиннее 0,2 мм.

- грубость, т.е. вес волокна на единицу длины. Для этого должен быть известен вес навески по сухому волокну.

Влияние размола на физико-механические свойства бумаги

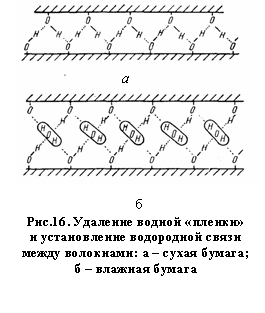

При размоле происходит укорачивание волокон и более важный процесс расщепления волокон в продольном направлении на тончайшие волоконца – фибриллы. При фибрилляции на наружной поверхности волокон освобождаются гидроксильные группы, которые В процессе производства бумаги при обезвоживании вода, удаляясь, притягивает волокна друг к другу под действием сил поверхностного натяжения. При этом между волокнами на расстоянии 0,24…0,28 нм устанавливается водородная связь (рис. 16). В водородную связь включается 0,5–2 % всех гидроксилов целлюлозы. Кроме того, в листе бумаги действуют силы ван-дер-Ваальса и механические силы сцепления, однако вклад этих сил невелик. У прочной бумаги на силы ван-дер-Ваальса приходится 4–5 %, у непрочной – 20–25 %.

В процессе размола с увеличением степени помола целлюлозы показатели механической прочности бумаги из неё сначала резко возрастают, причём это происходит быстрее, чем повышается степень помола. Вероятно, это объясняется тем, что около 50 % гемицеллюлоз, расположенных в наружном слое клеточной стенки, легко образуют прочные связи между волокнами.

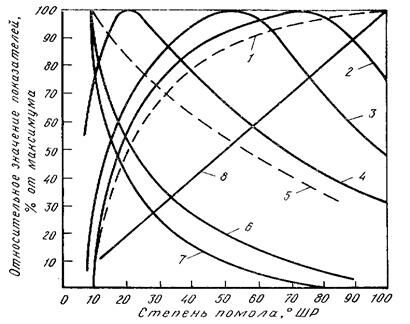

Зависимость свойств бумаги от степени помола представлена на рис. 17. Из рисунка видно, что с увеличением степени помола силы межволоконных связей повышаются, что объясняется увеличением удельной поверхности волокон, однако при этом происходит уменьшение средней длины волокна, поэтому на физико-механические показатели бумаги влияют факторы, которые противоположно направлены: одни повышают прочность бумаги, другие снижают.

Рис. 17. Изменение основных свойств бумаги в зависимости от степени помола массы: 1 – силы связи между волокнами; 2 – разрывная длина; 3 – сопротивление излому; 4 – сопротивление раздиранию; 5 – средняя длина волокон; 6 – впитывающая способность; 7 – воздухопроницаемость; 8 – деформация при увлажнении

На первой стадии размола связи между волокнами растут быстрее, чем уменьшается их длина, поэтому все механические показатели повышаются. Перегиб кривых наступает тогда, когда силы межволоконных связей не могут компенсировать снижение прочности за счёт снижения средней длины волокон.

Разрывная длина достигает максимума при 70…80○ ШР (градусов Шоппер-Риглера), сопротивление излому - при 50…60○ ШР, сопротивление раздиранию – при 20…30○ ШР. Следовательно, первый показатель зависит от сил межволоконных связей, второй слабо зависит, а третий зависит от длины волокна и его прочности.

Положение точек перегиба на кривых прочности бумаги зависит от условий размола: чем выше степень фибриллирования волокна и ниже его укорочение, тем точки перегиба смещаются правее и снижение кривых идёт медленнее. Такие показатели, как впитывающая способность и воздухопроницаемость, в процессе размола снижаются, так как улучшается структура бумаги и уменьшается её пористость. С повышением степени помола деформация бумаги при увлажнении увеличивается.

Из приведённых данных следует, что степень помола массы должна быть такой, чтобы показатели качества бумаги, определяющие её основные свойства, были максимальны, т.е. одни виды бумаги должны изготавливаться из массы с высокой степенью помола, другие - с низкой.

Прочность бумаги характеризуется рядом показателей: сопротивлением разрыву, излому, продавливанию, надрыву и раздиранию, для каждого вида и сорта бумаги имеющим определенное значение, и в общем зависит от прочности волокон, их длины, прочности связи между волокнами и структуры бумажного листа.

Лист бумаги при испытании разрывается по наиболее слабому месту. Этим слабым местом в большинстве случаев являются не сами волокна, а связи между ними. При разрыве листа по обе стороны В месте разрыва наблюдается преимущественное вытаскивание волокон из толщи листа, что указывает на разрыв связи между ними. И только часть волокон рвется в поперечном направлении.

Факторы процесса размола

Факторы процесса размола приведены на рис. 18.

Рис. 18- Факторы процесса размола

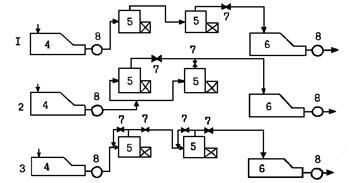

Продолжительность размола в аппаратах непрерывного действия регулируется дросселированием массы на выходе, рециркуляцией массы на бассейн, включением мельниц параллельно или последовательно (рис.19).

Рис. 19. Схемы включения мельниц: 1 – последовательное включение мельниц с дросселированием; 2 – параллельное включение мельниц с дросселированием; 3 – последовательное включение с рециркуляцией; 4 – приемный бассейн; 5 – дисковые мельницы; 6 – бассейн размолотой целлюлозы; 7 – задвижки; 8 – насосы

Увеличение продолжительности размола позволяет получить массу высокой степени помола.

Удельное давление находится в обратной зависимости от зазора между ножами и концентрации массы. Зазор между ножами обусловлен многими факторами и составляет 0,8–1,5 мм при роспуске, 0,6–0,8 мм при расчёсе и фибриллировании, 0,2–0,4 мм при лёгком размоле, 0,1–0,2 мм при среднем размоле и <0,1 мм при сильном размоле с рубкой волокна.

Присадку ротора производят по величине электронагрузки на электродвигателе мельницы.

Концентрация массы дисковых - 3–4 %. Для получения бумаги с меньшим укорочением волокна необходимо поддерживать более высокую концентрацию массы. Понижение концентрации массы приводит к понижению волокнистой прослойки между ножами, и волокна подвергаются большому режущему действию, так как понижение концентрации приводит к тому же эффекту, что и повышение удельного давления.

Размалывающая гарнитура бывает металлическая (высокие марки стали, чугуна, фосфористая бронза), базальтовая и комбинированная из базальта и металла. Базальтовую гарнитуру применяют для получения жирной, хорошо гидратированной массы. Металлическая гарнитура применяется в основном для укорочения волокон. В то же время созданием определённого давления можно получить массу с любыми свойствами.

Окружная скорость. Увеличение скорости ротора понижает режущее и повышает гидратирующее действие вследствие повышения роли гидроразмола за счёт ударного действия ножей о массу и самой массы о стенки аппарата. Наряду с этим возрастает напряжение сдвига в зазоре между ножами, что приводит к усилению фибрилляции и гидратации волокон.

Кислотность массы заметно влияет на скорость размола. В щелочной среде (pH = 9–11) резко ускоряется размол за счёт лучшего набухания целлюлозы, на 15–20 % понижается расход электроэнергии, повышаются механические показатели бумаги. Однако обычно размол проводят при кислотности, близкой к 5-8

Температура. Повышение температуры массы ведёт к большому укорочению волокна, так как волокна в тёплой воде хуже набухают, становятся менее пластичными, прочность бумаги понижается, а пухлость и впитывающая способность увеличиваются. Летом из-за высокой температуры воды скорость размола уменьшается на 5–8 %.

Особенности волокнистого полуфабриката. На процесс размола влияет строение волокна, химический состав, степень полимеризации и фракционный состав целлюлозы. При большом содержании гемицеллюлоз бумага получается прочная, размол идёт быстро. Это происходит потому, что гемицеллюлозы гидрофильны, поглощают большое количество воды, которая разделяет фибриллы. Лигнин препятствует размолу, так как волокно хуже набухает. Сульфитная целлюлоза размалывается легче сульфатной.

Химические добавки. Добавки крахмала, КМЦ, животного клея и других гидрофильных органических соединений ускоряют процесс размола и повышают прочность бумаги, действуя так же, как и гемицеллюлоза в технической целлюлозе. Аналогично действуют синтетические полимеры (полиакриламид, ПВС и др.).

Технологические схемы размола

В зависимости от вида размалываемых волокнистых полуфабрикатов, применяемого для этой цели оборудования, объема производства и целого ряда других условий, технологические схемы процесса размола могут быть весьма различными даже при выработке одного и того же вида продукции. Так, сульфитная целлюлоза размалывается значительно легче, чем сульфатная из того же вида растительного сырья, целлюлоза из древесины лиственных пород и однолетних растений – быстрее, чем целлюлоза из древесины хвойных пород, беленые полуфабрикаты легче и быстрее чем, небеленые. Поэтому естественно, что и условия размола везде будут разными.

Для получения оптимального качества готовой продукции, состоящей из нескольких волокнистых полуфабрикатов, размол каждого из них целесообразно вести раздельно, т.е. по различным режимам и на отдельно установленном для этой цели оборудовании, а затем смешивать их в нужном соотношении. Однако в ряде случаев допускается совместный размол, так как при этом отпадает необходимость в установке дополнительного оборудования, что упрощает процесс и дает экономию. Известны случаи, когда совместный размол хвойной целлюлозы с небольшими добавками к ней лиственной способствует лучшей разработке волокон за счет влияния гемицеллюлоз последних, действующих на размол подобно гидрофильным добавкам. Поэтому вопрос о том, как лучше вести размол полуфабрикатов – раздельно или совместно, всегда нужно решать применительно к конкретным условиям производства и виду вырабатываемой продукции.

Поскольку волокна оборотного брака, особенно после сушильной части машины, по своим свойствам отличаются от волокон свежих полуфабрикатов, для стабилизации качества готовой продукции размол оборотного брака (или роспуск в пульсационных мельницах) осуществляют самостоятельным потоком и в строго постоянной дозировке вводят его в бумажную массу при составлении ее композиции.

В большинстве случаев самым эффективным оборудованием для размола являются дисковые мельницы, которые можно применять для размола практически всех волокнистых полуфабрикатов и при выработке почти всех видов бумаги.

Размол при высокой концентрации (до 30...32 %) протекает с меньшим укорачиванием и лучшим фибриллированием волокон, поэтому бумажная масса из них интенсивнее обезвоживается на сетке. Однако размол при высокой концентрации требует винтовой (шнековой) подачи массы и большего расхода энергии.

Размол массы при низких концентрациях (ниже 2,5 %) нежелателен, так как это приводит к заметному укорачиванию волокон и преждевременному износу размалывающей гарнитуры мельницы.

В случаях, когда в процессе размола преследуется цель не только разделения волокон на фибриллы, но и их заметного укорачивания, размол целесообразно осуществлять в две ступени, причем на первой из них необходимо вести размол в направлении преимущественного фибриллирования волокон, а на второй – укорачивания. Поэтому исходя из требований к качеству бумажной массы для каждой ступени необходимо подбирать соответствующее оборудование и условия размола.

Обычно на первой ступени устанавливают дисковые или конические мельницы и осуществляют предварительный легкий размол с целью хорошей гидратации волокон и частичного расщепления их на фибриллы без существенного укорачивания. Размол ведется обычно при концентрации массы 3,5 ...6 %. После первой ступени размола целесообразно устанавливать промежуточные бассейны с целью выравнивания фракционного состава массы, а также для дальнейшего набухания и гидратации волокна и подготовки его к последующей ступени размола. Вторая ступень размола преследует цель окончательной разработки волокна в соответствии с требованиями, предъявляемыми к качеству готовой продукции. Размол ведется обычно при более низкой концентрации массы 2,5 ... 3,5 % и здесь, в зависимости от степени помола, могут быть установлены любого типа размалывающие аппараты.

Число аппаратов непрерывного действия дисковых или конических мельниц, устанавливаемых последовательно на каждой из ступеней размола без промежуточных бассейнов, должно быть не более двух. При большем их числе происходит значительное повышение давления массы в системе и ее нагревание, а также затрудняется регулирование процесса размола в случае неравномерного износа размалывающей гарнитуры в разных аппаратах.

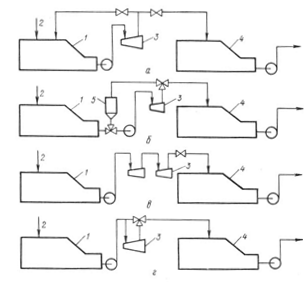

На каждой ступени размола мельницы могут работать по различным схемам, представленным на рис. 20.

29 Психологические аспекты основных видов межличностных конфликтов - лекция, которая пользуется популярностью у тех, кто читал эту лекцию.

Рис. 20- Схемы размола массы:

а — циклический размол с рециркуляцией массы на приемный бассейн; б — циклический размол с рециркуляцией массы в отдельную емкость-питатель; в — размол с дросселированием массы на выходе из мельниц; г — размол с рециркуляцией на мельницу ("на себя"); 1 — приемные бассейны; 2 — поступление полуфабрикатов на размол; 3 — мельницы; 4 — бассейны размолотых полуфабрикатов; 5 — емкость-питатель

Существует и комбинированный размол из указанных на рисунке вариантов. Следует отметить, что размол массы с рециркуляцией ее на бассейн или мельницу делает процесс размола более гибким и позволяет легко регулировать производительность технологического потока и степень разработки волокна. Это особенно важно в тех случаях, когда приходится на одном и том же оборудовании готовить бумажную массу повышенной степени помола для различного вида продукции.

Все схемы размола обычно оснащаются аппаратурой, позволяющей автоматизировать этот процесс с целью получения стабильного заданного качества бумажной массы. В зависимости от схем размола и заданной степени помола массы автоматической регулировке могут подвергаться следующие операции: продолжительность размола, число рабочих циклов или степень рециркуляции массы, присадка мельниц, переключение задвижек на массопроводах и др.