Газоочистка известеобжигового производства

Лекция №2

Газоочистка известеобжигового производства

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 3

1. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ДВИЖЕНИЯ МАТЕРИАЛА 4

2. ВРАЩАЮЩИЕСЯ ПЕЧИ 5

2.1.Горизонтальная вращающаяся механическая печь 5

2.2. Природоохранные мероприятия. 8

3.ШАХТНЫЕ ПЕЧИ—ПЕРЕСЫПНЫЕ И ГАЗОВЫЕ 10

Рекомендуемые материалы

3.1. Шахтные пересыпные печи 10

3.2.Шахтные газовые печи с выносными топками 12

2.3. Природоохранные мероприятия 14

СПИСОК ЛИТЕРАТУРЫ 15

ВВЕДЕНИЕ

Защита окружающей среды от вредных выбросов в последнее время стала одной из самых острых проблем современности. Проблема защиты атмосферы от загрязнения является проблемой мирового масштаба, т.к. объемы производства растут, следовательно количество промышленных выбросов возрастает.

Проблема очистки газов известково-обжигового производства возникла когда началось строительство механизированных печей большой мощности и начался рост производства. Извесково-обжигательный цех предназначен для получения извести из известняка в шахтных и вращающихся печах.

Унос пыли из шахтных печей примерно 1 г/м3, после вращающихся- до 100 г/м3.

Пыль образуется при эксплуатации основного технологического оборудования: печей, дробилок, грохотов, мельниц, при работе технологического транспорта: конвейеров, питателей, погрузочно-разгрузочных работах и т.д.

Схемы очистки печных газов быввают двух- и многоступенчатые.

1.ТЕХНОЛОГИЧЕСКАЯ СХЕМА ДВИЖЕНИЯ МАТЕРИАЛА

Известняк в железнодорожных вагонах поступает на вагоноопрокидыватель и. разгружается в его бункеры.

Перед разгрузкой на склад или загрузкой расходных бункеров печей известняк проходит грохочение на грохоте с отверстиями решетки 20 мм и на неподвижной решетке с расстоянием между прутьями до 20 мм, где происходит отсев известняка крупностью менее 20 мм.

Производительность грохота должна составлять не более 500 т/час известняка, подвергаемого грохочению, и регулируется перекрытием шиберов на бункерах. Высота слоя известняка при грохочении не должна превышать 120 мм (двойную толщину верхнего предела крупности известняка — 60 мм).

Угол наклона неподвижной решетки должен составлять 45 град., высота слоя известняка на ней не должна превышать толщину верхнего предела крупности известняка — 60 мм.

Машинист вагоноопрокидывателя в агрегатном журнале записывает количество известняка (количество вагонов), шихтовщик —сведения о работе грохотов и о состоянии оборудования (решеток при приемке смен и об очистке поверхностей решеток).

Очистка поверхности решеток осуществляется при грохочении сухого известняка после каждой кантовки; при грохочении влажного известняка — при визуальном определении забивания до 30 % поверхности решетки, но не реже, чем через 1,5-2,0 часа работы грохота. Очистку грохота производят с мостиков, выполненных внутри обшивки грохота. Допускается одновременное параллельное грохочение известняка на решетке и грохоте с разделением потока пополам. После отсева мелкой фракции известняк фракции 20-60 мм поступает на склад известняка вращающихся печей. Перед поступлением на склад известняк подвергается магнитной сепарации на железоотделителе ЭП2М для удаления металлических включений. Со склада системой транспортеров известняк подается в расходные бункеры печей. Из расходных бункеров известняк поступает в шахтный подогреватель, где происходит его частичная декарбонизация и подогрев до температуры 500-750 °С. При подаче известняка из расходного бункера печи в приемные шахты подогревателя, машинист котлов должен осущестлять один раз в полчаса контроль за равномерностью схода известняка по шахтам с устранением причин зависаний известняка, а также обеспечивать за крытие смотровых люков с отметкой в журнале ежечасно. Подогрев известняка в подогревателе осуществляется дымовыми газами. Температура дымовых (отходящих) газов на входе в подогреватель поддерживается в пределах от 900 до 980 °С.

Из подогревателя известняк поступает на качающийся питатель, который регулирует подачу известняка в печь. Максимальный массовый расход известняка, который может обеспечить питатель —56 т/час. С качающегося питателя известняк через загрузочную головку подается в печь. Известь из печи поступает в шахтный охладитель извести, где охлаждается вентиляторным воздухом. Температура извести на выходе из охладителя должна быть не более 60 °С. Охлажденная известь транспортерами подается в здание склада извести. Перед загрузкой в расходные бункеры готовой извести известь проходит через грохот для отсева пыли и мелочи фракции менее 10 мм. При необходимости увеличения количества отсева извести допускается осуществлять отсев пыли и мелочи фракции менее 20 мм. В этом случае качество извести, отгружаемой в конвертерный цех, должно соответствовать СТП 232-109-2002. Высота слоя извести на решетке не должна превышать 80 мм, а угол наклона решетки должен быть от 40 до 45 град. После отсева пыли и мелочи крупная фракция извести по течкам передается на реверсивные челноковые конвейеры, которыми распределяется по бункерам готовой извести. Известь крупностью от 0 до 10 мм или от 0 до 20 мм по системе течек загружается в бункеры отсева извести4.4 Воздух для горения в печь подается вентилятором. Регулировку объемного расхода воздуха осуществлять в соответствии с тепловым режимом.

2.ВРАЩАЮЩИЕСЯ ПЕЧИ

2.1.Горизонтальная вращающаяся механическая печь.

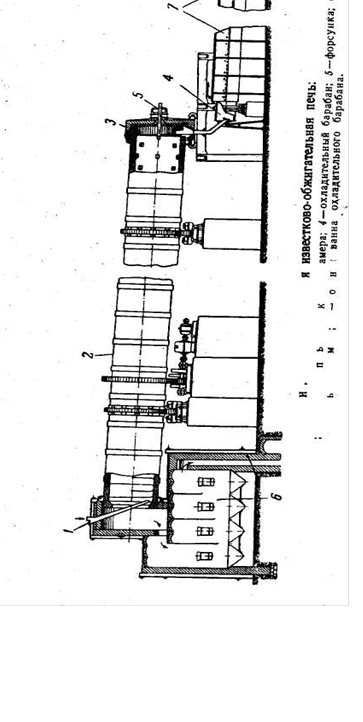

Материал, подлежащий обжигу, загружается в печь (рис. 2.1) через желоб 1 и вследствие наклонного положения барабана печи 2 перемещается к разгрузочной части, где через откатную камеру 3 выгружается в охладительный барабан 4. Топливо (пылеуголь, жидкое топливо, газ) подается через форсунку 5 в откатной камере, газы, уходя из печи, уносят с собой большое количество пыли, частично осаждающейся в пылеуловительной камере 6. Для ускорения охлаждения извести охладительный барабан располагается в ванне 7, через которую пропускается вода.

К преимуществам вращающихся печей следует отнести: полную механизацию работ, равномерность обжига и однородность зернового состава выгружаемой извести; возможность применения разнообразных видов топлива (газового, жидкого, пылевидного) и обжига рыхлых и высоковлажных пород известняка (или мела).

К недостаткам вращающихся печей относятся:

- увеличенный удельный расход топлива;

- низкий термический коэффициент полезного действия, вызываемый, главным образом, плохими условиями для передачи тепла от газов к обжигаемому материалу;

- большие первоначальные затраты на 1 т мощности;

- большой расход металла на 1 т мощности;

- значительный унос из печи и из холодильника пыли, для улавливания которой требуется большой объем пылеосадительных камер;

- повышенная скорость прохождения обжигаемого материала (в несколько раз больше скорости в шахтных печах);

- загрязнение извести золой при пылевидном топливе и образование вследствие присадки золы спекшейся пленки, затрудняющей гашение извести;

- большой процент пережога при сжигании жидкого топлива.

В зависимости от длины печи и качества топлива удельный расход тепла, по данным практики, составляет 1800— 2200 ккал/кг полученной СаО при обжиге известняка и 2900—3300 ккал/кг при обжиге известкового шлама. С увеличением длины печи (при всех в прочих равных условиях) температура отходящих газов снижается, поэтому на практике стремятся к установке возможно более длинных печей. Однако длина печи имеет оптимальный предел, и увеличение отношения длины печи к ее диаметру выше 50 считается экономически нецелесообразным. У большинства действующих печей отношение длины к диаметру печей значительно меньше пятидесяти.

В настоящее время имеются печи длиной в 128 м и производительностью 300 т извести в сутки.

Газы, проходящие над обжигаемым материалом в печи (при коэффициенте заполнения барабана материалом от 8 до 15%), передают свое тепло обжигаемому материалу, главным образом лучеиспусканием и конвекцией, в результате чего эти печи имеют низкий термический коэффициент полезного деиствия. Для сравнения в табл. 3.1 приводятся тепловые балансы печей для обжига.

Таблица 3.1. Тепловые балансы шахтной и вращающейся известково-обжигательных печей (в %)

Наименование расходных статей Шахтная Вращающаяся

Полезный расход тепла, %...... 55,5 33,0

Потери тепла . ."......... 44,5 67,0

В том числе:

|

с сухими отходящими газами . . 9,5 21,4

с водяными парами из топлива 12,2 14,7

с водяными парами из известняка 4,3 5,8

с избыточным воздухом..... 1,3 2,0

от химического недожога .... 3,0 -

с выгруженной известью .... 5,0 9,5

в окружающее пространство . . . 9,2 13,6

Примечание. Для сравнения приведены данные по печам, работающим на природном газе о теплотворной способностью 8900 ккал/м*. При сравнительных испытаниях температура отходящих газов шахтной печи составляла 300°, а вращающейся— 630°.

2.2. Природоохранные мероприятия.

При обжиге известняка во вращающихся печах образуется пыль известняка и извести.

К основным природоохранным мероприятиям в отделении относятся:

-аспирация пыли известняка;

-аспирация, газоочистка и пневматическая уборка пыли извести.

Аспирация пыли известняка осуществляется на участке вагоноопрокидывателя двумя аспирационными установками АУ-7 и АУ-8. Установка АУ-7 состоит из четырех циклонов типа ЦН-15 диаметром 400 мм, которая предназначена для аспирации конвейеров известняка.

Установка АУ-8 состоит из восьми циклонов типа ЦН-15 диаметром 800 мм и предназначена для улавливания пыли при залповом выбросе известняка из вагонов. Аспирация комплекса вращающихся печей предусматривает аспирацию шахтного охладителя извести и аспирацию конвейеров. Отсос пыли из лотковых питателей шахтных охладителей извести осуществляется дымососами по воздуховодам в циклон типа СКЦН-34Б-1000.

Пыль, собранная в циклоне, передается на конвейеры. Отсос пыли из конвейерной галереи осуществляется с помощью дымососов типа Д-13,5. Очистка пыли — двухступенчатая: в первой ступени очистки используются два футерованных сухих циклона; во второй — два циклона типа СКЦН-34Б-1000. Дымовые газы от высокотемпературного подогревателя по газоходам поступают в первую ступень очистки — две группы циклонов типа Ц-15 диаметром 1200 мм. В каждой группе установлены по шесть циклонов. Вторая ступень очистки — электрофильтр фирмы «Спейк».

Система пылеочистки предназначена для уборки пыли извести из бункеров торцевой загрузочной головки, циклонов и бункеров электрофильтра.

Запрещается выполнение технологических операций при отключенном или неисправном оборудовании аспирации, газоочисток.

Водопотребление и водоотведение отделения включает в себя:

1. Систему водяного охлаждения ходовой части вентилятора типа ВВДН-17;

2. Систему водяного охлаждения опорных роликов вращающихся печей;

3. Систему водяного охлаждения ходовой части мельничного вентилятора.

Для охлаждения используют техническую воду, которую подают из цеха водоснабжения. После охлаждения вода поступает .в техническую канализацию, а затем в отстойник.

4. Систему испарительного охлаждения высокотемпературного шахтного подогревателя с естественной циркуляцией и дополнительной подготовкой питательной воды в деаэраторе.

Для испарительного охлаждения применяется химически очищенная вода, подаваемая из теплосилового цеха, которая преобразуется в системе в пар, поступающий в дальнейшем в общекомбинатовский паропровод, а также используемый для нужд цеха. При ведении технологических процессов, связанных с охраной воздушного, водного бассейнов и соблюдением санитарно-гигиеничес ких норм на рабочих местах, необходимо руководствоваться стандартом предприятия: СТП 232-87-98 «Охрана окружающей природной среды. Основные положения», «Правилами эксплуатации установок очистки газов», законами Украины: «Об охране природы», «Об охране атмосферного воздуха», «Об отходах», Водным кодексом Украины, нормативами предельно допустимых выбросов в атмосферу и сбросов во внешние водоемы. 10.3.1 Применение известняка должно осуществляться в соответствии с СП 3905-85 «Санитарные правила для предприятий по добыче и обогащению рудных, нерудных и россыпных полезных ископаемых». Содержание пыли известняка в атмосферном воздухе должно соответствовать требованиям СП 3865-85 «Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе». Содержание пыли известняка в почве должно соответствовать требованиям СП 3210-85 «Предельно допустимые концентрации (ПДК) загрязняющих веществ в почве».

3.ШАХТНЫЕ ПЕЧИ—ПЕРЕСЫПНЫЕ И ГАЗОВЫЕ

Шахтные печи в настоящее время являются наиболее распространенным агрегатом для обжига известняка. Конструктивные особенности шахтных печей весьма разнообразны и зависят, главным образом, от способа сжигания топлива и производительности печи. Профиль шахты как по продольному, так и по поперечному сечению отличается значительным разнообразием.

В зависимости от вида применяемого топлива и способа его сжигания шахтные печи разделяются на пересыпные и газовые.

3.1. Шахтные пересыпные печи.

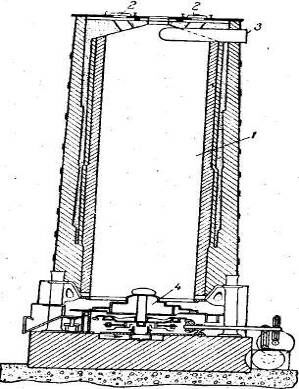

В пересыпных печах (рис. 2.1) известняк вместе с топливом загружается в шахту 1 сверху печи через загрузочные люки 2 и постепенно, по мере выгрузки готовой извести, опускается вниз, проходя зоны подогрева, обжига и охлаждения. Топливо, опускаясь также вниз, сгорает, выделяя тепло, необходимое для обжига известняка. Газы удаляются через газоотвод 3, а готовая известь-с помощью выгрузочного механизма 4.

Воздух для горения топлива входит снизу печи, нагреваясь в зоне охлаждения от соприкосновения с горячей известью, которая при этом охлаждается. Продукты горения топлива, смешиваясь с углекислотой, выделившейся от разложения извёстняка, поднимаются вверх. Проходя в зоне подогрева между кусками свежезагруженного известняка и топлива, печные газы нагревают их, а сами, при этом охлаждаясь, удаляются через верхнюю часть печи.

Теплопередача в этих печах имеет существенные особенности. Процессы теплообмена здесь происходят в слое кусковых материалов, через которые проходят газы, следовательно, шахтные печи представляют собой противоточный теплообменный аппарат. Благодаря противоточному теплообменному принципу, при котором используется теплота отходящих газов для подогрева свежезагруженного известняка и топлива, а также теплота горячей извести для подогрева воздуха, необходимого для сжигания топлива, расход топлива в шахтных пересыпных печах всегда меньше, чем в печах других типов.

Рис. 2.1. Шахтная пересыпная известково-обжигательная печь:

/ — шахта; 2—загрузочные люки; 3—газоотвод; 4 — механизм для выгрузки извести.

Подача топлива в пересыпные печи может происходить несколькими способами:

- топливо предварительно смешивается с известняком и в таком виде подается в печь;

- топливо и известняк подаются последовательно и загружаются послойно;

- топливо спрессовывается с дробленым известняком и загружается в печь в виде «черных» брикетов.

Пересыпные печи просты по конструкции, строительству и надежны в эксплуатации.

Сечение шахты пересыпных печей обычно круглое, что имеет ряд преимуществ по сравнению с прямоугольным как в строительном отношении, так и вследствие уменьшения наружного охлаждения печи и обеспечения равномерности распределения шихты и газов по сечению шахты. Следует отметить, что последнее преимущество имеет место при сохранении цилиндрической формы шахты по всей высоте печи и при постоянстве зернового состава как известняка, так и топлива. В случае же значительного колебания зернового состава известняка и топлива цилиндрическая форма шахты может не обеспечить равномерного распределения шихты и газов по сечению шахты по всей ее высоте.

В случае резкого колебания зернового состава известняка и топлива, при загрузке в печь более крупные куски располагаются у периферии, а более мелкие—у центра печи. В этих условиях основное горение в печи будет происходить по периферии шахты, сопровождающееся местным перегревом футеровки и преждевременным выходом ее из строя.

Следовательно, колебания в зерновом составе известняка не дают возможности поддерживать равномерность процесса горения в печи, являющуюся основным условием хорошего использования теплоты газов, образующихся от сгорания топлива.

Равномерность процесса горения в печи возможна только при одинаковых скоростях продвижения газов по всему сечению печи. Поскольку газы, поднимаясь вверх по печи, выбирают путь наименьшего сопротивления, который будет там, где сосредоточено больше крупных кусков, т.е. у стен печи, скорость продвижения газов у стен печи будет всегда больше, чем в центре.

Явление уменьшения скорости продвижения газов в центре печи по сравнению со скоростью у стен печи называют «эффектом стенки».

При резком колебании зернового состава коническая форма шахты более приемлема, так как она, по мере опускания шихты вниз, благоприятствует отдалению от стенок печи местных очагов горения. Чем больше разность диаметров верхнего основания и распара печи, тем благоприятнее протекают условия обжига. Следовательно, цилиндрическая форма шахты печи приемлема только в случае обеспечения постоянства зернового состава известняка и топлива.

Объемное напряжение шахты в пересыпных печах выше, чем в газовых. Пересыпные печи являются наиболее распространенными и в основном наиболее мощными.

Достоинства пересыпных печей:

-расход топлива меньше, чем в печах других типов, благодаря противоточному теплообменному принципу

-пересыпные печи просты по конструкции, строительству и надежны в эксплуатации

-при сохранении цилиндрической формы шахты по всей высоте печи и при постоянстве зернового состава как известняка, так и топлива, уменьшение наружного охлаждения печи и обеспечение равномерности распределения шихты и газов по сечению шахты

Недостатком этих печей является то, что

-в них могут применяться только короткопламенные виды топлива, так как сжигание длиннопламенного топлива связано с пониженным использованием калорийности топлива.

-в них известь получается загрязненной золой, шла ками и остатками несгоревшего топлива, что для ряда производств-потребителей является нежелательным.

В тех случаях, когда требуется установка печей большой производительности, требования к чистоте извести небольшие и имеется поблизости источник обеспечения короткопламенным топливом, целесообразно обжиг карбонатного сырья вести в пересыпных печах.

3.2. Шахтные газовые печи

В газовых печах известняк загружается отдельно сверху печи, топливо предварительно сжигается в топках, а полученные газообразные продукты (полного сгорания топлива, полугаз или генераторный газ) вводятся в шахту печи примерно на 1/3 высоты от низа.

Газовые печи по способу сжигания топлива разделяются на

-печи с выносными топками полного сгорания;

-с выносными топками неполного сгорания (полугазовыми топками);

-работающие на генераторном газе.

3.2.Шахтные газовые печи с выносными топками.

Состоят из двух основных элементов: топки, в которой происходит полное или неполное сжигание топлива, и шахты, в которой производится собственно обжиг известняка за счет только тепла топочных газов или за счет тепла от догорания топочных газов, поступающих в шахту печи.

В топках полного сгорания топливо сжигается на колосниках полностью с необходимым избытком воздуха. Дымовые газы, нагретые до температуры 1100—1200°, поступают в зону обжига, где передают свое тепло известняку, нагревая его до температуры разложения, а затем, пройдя зону подогрева, удаляются в атмосферу.

Учитывая, что в зоне обжига горения топлива не происходит, нет необходимости подводить сюда воздух из зоны охлаждения, так как этот воздух, смешиваясь с дымовыми газами, только снижал бы их температуру, что отрицательно отразилось бы на скорости обжига. Поэтому зона охлаждения в печах с выносными топками полного сгорания должна быть плотно закрыта снизу. Известь из зоны охлаждения выходит очень горячей, что обусловливает повышенную потерю тепла, а следовательно, и повышенный расход топлива на обжиг, не говоря уже о том, что при выгрузке горячей извести ухудшаются условия труда.

Кроме того, потеря тепла происходит также от остывания наружных стен самих выносных топок, в результате чего в печах с выносными топками полного сгорания всегда расходуется больше топлива, чем в печах других конструкций; обычно этот расход составляет~23% условного топлива от веса извести.

Обжиг известняка продуктами полного сгорания обычно производится в печах малой емкости (до 50 м3), и производительность их обычно не превышает 10—25 т обожженной извести в сутки. По условиям сжигания топлива наивысшая температура газов достигается не в шахте печи, не в зоне обжига, а в топках и газовых окнах, что приводит в отдельных случаях к быстрому разрушению кладки в этих местах. Относительно невысокая температура газов в зоне обжига, достигаемая в печах с топками полного сгорания, а вследствие этого их малая производительность ограничивают применение этого типа печей для обжига известняка. В настоящее время печи с топками полного сгорания редко применяются для обжига известняка.

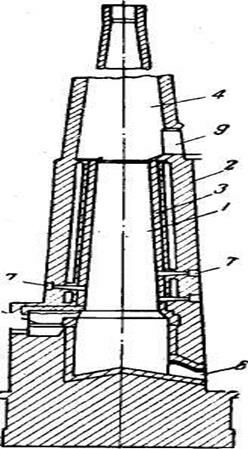

На рис. 2.2 показана шахтная печь с топками полного сгорания. Печь представляет собой шахту 1, снаружи выложенную обыкновенным красным кирпичом 2, а внутри— огнеупорным кирпичом 3. Продолжением шахты печи является дымовая труба 4.

Для обеспечения равномерности обжига известняка по всему сечению шахты предусматриваются несколько, обычно 4—6, небольших размеров топок 5, расположенных вокруг шахты, с колосниковыми решетками 6, на которых сжигается длиннопламенное топливо.

В шахте имеется ряд смотровых отверстий 7 для наблюдения за работой печи.

Выгрузка извести из печи производится через лотки 8. Внутри печи над шахтой проложены рельсы, по которым в печь через загрузочные отверстия 9 вводится тележка с известняком. Эти тележки имеют раскрывающееся дно, и при поворотах рычага весь известняк из тележки высыпается в печь. В печах с выносными топками полного сгорания может быть использовано любое длиннопламенное топливо, позволяющее получить в топке температуру 1000—1200°.

Рис. 2.2. Шахтная газовая извесгково-обжигательная печь с выносными топками полного сгорания: 1 — шахта; 2 — наружная кладка из красного кирпича; 3—кладка из огнеупорного кирпича; 4—дымовая труба; 5 — выносная топка полного сгорания; 6—колосниковая решетка; 7—смотровое отверстие; 8— выгрузочное отверстие; 9— загрузочное отверстие.

Для уменьшения охлаждения горячих газов по пути из топок в шахту печи, топки располагают возможно ближе к газовым окнам. Топки полного сгорания располагаются на 1/3 высоты шахты, и в большинстве случаев в них используются местные виды топлива.

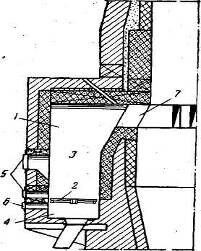

Рис. 2.3. Выносная топка полного сгорания:

1 — камера сгорания; 2 — колосниковая решетка; 3 — топочная камера; 4—зольник; 5—дверцы топки; 6—дверцы зольника; 7 —пламенное окно

Выносная топка полного сгорания (рис. 2.3) представляет собой кирпичную камеру 1, футерованную внутри шамотным кирпичом и разделенную горизонтальной колосниковой решеткой 2 на две части—топочную камеру 3 и зольник 4. Во фронтовой стенке топки имеются дверцы топочной камеры 5 для загрузки топлива и дверцы 6, для чистки колосниковой решетки и выгрузки золы из зольника. Продукты горения—газы поступают в шахту печи через окна 7.

Для обеспечения нормального процесса горения топлива большое значение имеет толщина слоя топлива на колосниковой решетке, зависящая от сорта, крупности кусков и влажности топлива. Чем крупнее куски топлива и чем выше его влажность, тем толще может быть слой топлива. Чем мельче и суше топливо, тем тоньше должен быть слой его на колосниковой решетке

Недостатки этих печей:

-потери тепла из-за высокой температуры извести, выходящей из зоны охлаждения, а следовательно, и повышенный расход топлива на обжиг, не говоря уже о том, что при выгрузке горячей извести ухудшаются условия труда;

-потери тепла от остывания наружных стен самих выносных топок, в результате чего в печах с выносными топками полного сгорания всегда расходуется больше топлива, чем в печах других конструкций;

-невысокая температура газов в зоне обжига, а вследствие этого их малая производительность печей.

3 .3. Природоохранные мероприятия

На шахтных печах установлена двухступенчатая очистка: первая ступень-шесть циклонов типа ЦН-15 диаметром 900 мм, вторая ступень-два циклона типа СКЦН-34 диаметром 2000 мм.

Аспирация пыли на шахтных печах осуществляется двумя аспирационными установками АУ-20 и АУ-21. Очистка пыли двухступенчатая: первая-циклон типа СИОТ №7, вторая-2 циклона типа СКЦН-34Б-1200 либо из 4-х секций рукавных фильтров.

Тканевый (рукавный) фильтр

Главным элементом такого фильтра является рукав, изготовленный из фильтровальной ткани. Корпус фильтра разделен на несколько герметизированных камер, в каждой из которых размещено по несколько рукавов. Загрязненный газ подводится в нижнюю часть камеры и поступает внутрь рукавов. Фильтруясь через ткань, газ проходит в камеру и через открытый выпускной клапан выходит из нее, поступая в газопровод чистого газа. Частицы пыли оседают на внутренней поверхности рукава, в результате чего сопротивление рукава постепенно увеличивается. Когла оно достигнет некоторого предельного значения, фильтр переводится в режим регенерации.

Рекомендация для Вас - 54 Какие два вида кривых распределения существуют.

СПИСОК ЛИТЕРАТУРЫ

1. Брусиловский В. Г. Производство извести. М.:Энергоатомиздат.-1976.-458с.

2. Монастырев А. С. Печи для производства извести. М.:Метеллургия.-1986.-344с.