Тензометрические датчики

Глава 5

ТЕНЗОМЕТРИЧЕСКИЕ ДАТЧИКИ

§ 5.1. Назначение. Типы тензодатчиков

Тензометрические датчики служат для измерения деформаций и механических напряжений в деталях машин и механизмов. Они могут также использоваться для измерения других механических величин (давления, вибрации, ускорения и др.), которые предварительно преобразуются в деформацию.

Работа тензодатчиков основана на изменении активного сопротивления материала при его механической деформации. В качестве материала тензодатчиков используются проводники (в виде проволоки, фольги или пленки) и полупроводники.

В данной главе рассматриваются проволочные, фольговые, пленочные и полупроводниковые тензодатчики, относящиеся к параметрическим датчикам. В них выходной сигнал формируется за счет изменения активного сопротивления. Поэтому их называют еще тензорезисторами. Для измерения деформаций используются и тензометрические датчики, основанные на других принципах: магнитоупругие датчики (рассмотрены в § 6.5) и струнные датчики (рассмотрены в гл. 11).

§ 5.2. Принцип действия проволочных тензодатчиков

Принцип работы проволочного тензодатчика основан на изменении активного сопротивления проволоки при ее деформации. Изменение активного сопротивления проволоки происходит по двум причинам: во-первых, изменяются геометрические размеры проволоки (длина l, сечение s); во-вторых, при деформации изменяется удельное сопротивление р материала проволоки. А эти величины и определяют активное сопротивление проволоки:

(5.1)

(5.1)

Рекомендуемые материалы

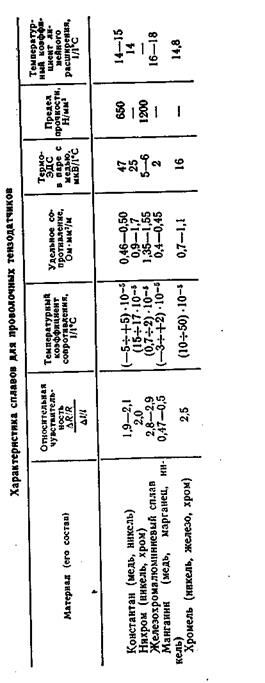

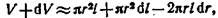

Рассмотрим (рис. 5.1) провод длиной , радиусом

, радиусом  , сечением

, сечением  и объемом

и объемом , который при деформации (растяжении)

, который при деформации (растяжении)

под влиянием силы получает удлинение

получает удлинение и уменьшение радиуса

и уменьшение радиуса  . Следовательно, новый объем проволоки

. Следовательно, новый объем проволоки

(5.2)

(5.2)

Пренебрегая бесконечно малыми высших порядков [вида  ,

,  , получим :

, получим :

откуда приращение объема

(5.3)

(5.3)

Рис. 5.1. Деформация провода

|

|

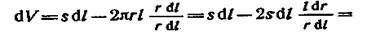

Преобразуем уравнение (5.3), помножив и поделив вычитаемое а и заменив

и заменив  на

на :

:

|

|

|

|

где  - коэффициент Пуассона, характеризующий изменение размеров проволоки при растяжении; для металлов

- коэффициент Пуассона, характеризующий изменение размеров проволоки при растяжении; для металлов Если бы материал не изменял объем при растяжении, то

Если бы материал не изменял объем при растяжении, то  и

и  . Таким образом, реальные металлы изменяют свой объем, а следовательно, они претерпевают и внутриструктурные изменения: очевидно, меняется плотность материала и его удельное сопротивление. Для определения изменения сопротивления проволоки при растяжении продифференцируем уравнение (5.1), полагая, что все входящие в него члены зависят от усилия

. Таким образом, реальные металлы изменяют свой объем, а следовательно, они претерпевают и внутриструктурные изменения: очевидно, меняется плотность материала и его удельное сопротивление. Для определения изменения сопротивления проволоки при растяжении продифференцируем уравнение (5.1), полагая, что все входящие в него члены зависят от усилия .

.

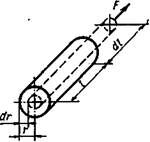

Напомним формулу для дифференцирования произведения функций

Используя эти правила дифференцирования, записываем :

| (5.5) |

Продифференцируем также выражение для объема проволоки

(5.6)

(5.6)

Сравнивая (5.6) и (5.4), получаем

(5.7)

(5.7)

Подставляя (5.7) в (5.5), имеем

(5.8)

(5.8)

Выражение для относительного изменения сопротивления получим, поделив (5.8) на (5.1):

(5.9)

(5.9)

Чувствительность проволочного тензодатчика определяем как отношение величины относительного изменения сопротивления по (5.9) к относительному изменению линейного размера:

(5.10)

(5.10)

Обозначим третье слагаемое в (5.10) через коэффициент , учитывающий изменение удельного сопротивления, связанное с изменением размеров:

, учитывающий изменение удельного сопротивления, связанное с изменением размеров:

Тогда чувствительность

(5.11)

(5.11)

Слагаемое для металлов может иметь максимальное значение 1,8 (при

для металлов может иметь максимальное значение 1,8 (при ). Но чувствительность для некоторых сплавов превышает 2. Это как раз и означает, что

). Но чувствительность для некоторых сплавов превышает 2. Это как раз и означает, что  , т. е. при деформации изменяется удельное сопротивление.

, т. е. при деформации изменяется удельное сопротивление.

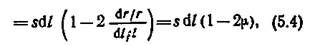

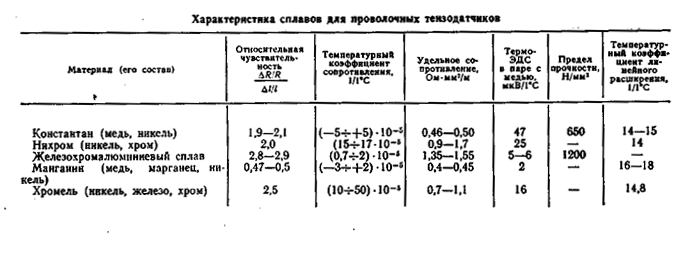

В табл. 5.1 приведены характеристики некоторых сплавов, используемых для проволочных тензодатчиков. Следует иметь в виду, что деформация не является единственной причиной изменения сопротивления тензодатчика. Сопротивление меняется и в зависимости от температуры. Это явление используется в термосопротивлениях (см. гл. 9). Очевидно, для уменьшения температурной погрешности тензодатчика его материал должен иметь высокую чувствительность при малом температурном коэффициенте расширения и малом значении термоЭДС при контакте с медными соединительными проводами. В табл. 5.1 приведены пределы изменения характеристик материалов проволочных тензодатчиков, поскольку эти характеристики зависят не только от состава сплава, но и от технологии изготовления.

при малом температурном коэффициенте расширения и малом значении термоЭДС при контакте с медными соединительными проводами. В табл. 5.1 приведены пределы изменения характеристик материалов проволочных тензодатчиков, поскольку эти характеристики зависят не только от состава сплава, но и от технологии изготовления.

Тензочувствительность полупроводников во много раз больше тензочувствительности металлов.

§ 5.3. Устройство и установка проволочных тензодатчиков

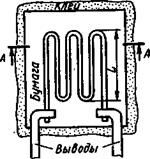

Устройство наиболее распространенного проволочного тензодатчика показано на рис. 5.2. На полосу тонкой прочной бумаги наклеена уложенная зигзагообразно тонкая проволока.

Рис. 5.2. Проволочный наклеиваемый тензодатчик

|

|

К концам проволоки с помощью пайки или сварки присоединены выводы из медной фольги, с помощью которых датчик подключен в измерительную цепь. Сверху проволока также защищена от внешних воздействий тонкой бумагой. Тензодатчик приклеивают испытуемой детали, благодаря чему деформацию детали воспринимает проволочная решетка. Длина детали, занимаемая проволокой, называется измерительной базой датчика .

.

Для того чтобы получить наибольшее изменение сопротивления датчика, его надо расположить в направлении действия деформирующего усилия (сжатия или растяжения), т. е. направление измерительной базы должно совпадать с осью, по которой направлено усилие. Если же направления базы и усилия взаимно перпендикулярны, то деформация и изменение сопротивления очень малы. Если расположить несколько датчиков под углом друг к. другу, то можно определить не только величину деформации, но и направление приложенных к детали усилий.

Приклейка датчика к детали — очень важная технологическая операция. Качество ее выполнения сильно влияет на точность и надежность работы тензодатчика. Перед приклейкой производят тщательную очистку и обезжиривание поверхности детали. Наиболее часто для приклейки используются бакелито-фенольные клеи:  для температуры до 100°С и кислой среды;

для температуры до 100°С и кислой среды; для температуры до 60°С и щелочной среды. Сушка проводится при повышенных температурах в течение часа. Для защиты от влаги используют парафиновые и другие покрытия. Разработаны специальные клеи (на кремнийорганической основе) и покрытия для использования тензодатчиков при температурах до 1000°С.

для температуры до 60°С и щелочной среды. Сушка проводится при повышенных температурах в течение часа. Для защиты от влаги используют парафиновые и другие покрытия. Разработаны специальные клеи (на кремнийорганической основе) и покрытия для использования тензодатчиков при температурах до 1000°С.

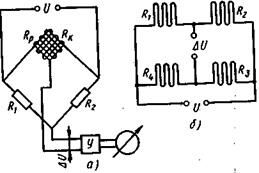

При выборе измерительной схемы для тензодатчиков необходимо учитывать два обстоятельства. Во-первых, проволочные тензодатчики имеют малое относительное изменение сопротивления ( ). Для увеличения чувствительности применяют мостовые схемы с двумя или четырьмя одинаковыми датчиками, наклеиваемыми на испытуемую деталь таким образом, что датчик, включенный в одно плечо моста, работает на сжатие, а датчик, включенный в смежное плечо моста, работает на растяжение. Во-вторых, необходимо принимать меры для компенсации температурной погрешности. Мостовая схема включения тензодатчиков с компенсацией температурной погрешности показана на рис. 5.3, а.

). Для увеличения чувствительности применяют мостовые схемы с двумя или четырьмя одинаковыми датчиками, наклеиваемыми на испытуемую деталь таким образом, что датчик, включенный в одно плечо моста, работает на сжатие, а датчик, включенный в смежное плечо моста, работает на растяжение. Во-вторых, необходимо принимать меры для компенсации температурной погрешности. Мостовая схема включения тензодатчиков с компенсацией температурной погрешности показана на рис. 5.3, а.

Рабочий датчик с сопротивлением наклеивается в направлении действия усилия, а другой — компенсационный — датчик с сопротивлением

наклеивается в направлении действия усилия, а другой — компенсационный — датчик с сопротивлением наклеивается в перпендикулярном направлении. Датчики

наклеивается в перпендикулярном направлении. Датчики и

и находятся в одинаковых тепловых условиях. При деформации детали изменяется сопротивление только датчика

находятся в одинаковых тепловых условиях. При деформации детали изменяется сопротивление только датчика А при изменении температуры в одинаковой степени изменяются сопротивления

А при изменении температуры в одинаковой степени изменяются сопротивления и

и . Поэтому при деформации нарушается баланс моста (

. Поэтому при деформации нарушается баланс моста ( ) и появляется выходной сигнал

) и появляется выходной сигнал , пропорциональный усилию или деформации. При изменении температуры баланс моста не нарушается.

, пропорциональный усилию или деформации. При изменении температуры баланс моста не нарушается.

На рис. 5.3, б показана мостовая схема включения тензодатчиков повышенной чувствительности, а на рис. 5.3, в показаны места крепления тензодатчиков. В противоположные плечи моста и

и включены датчики, работающие на растяжение (приклеенные к верхней поверхности изгибающейся под действием силы

включены датчики, работающие на растяжение (приклеенные к верхней поверхности изгибающейся под действием силы  пластины). А в плечи моста

пластины). А в плечи моста и

и включены датчики, работающие на сжатие (приклеенные к нижней поверхности пластины). Условие баланса моста (

включены датчики, работающие на сжатие (приклеенные к нижней поверхности пластины). Условие баланса моста ( ) при деформации пластины нарушается

) при деформации пластины нарушается

|

|

Рис. 5.3. Схемы включения и места крепления тензодатчиков

весьма сильно: и

и увеличиваются,

увеличиваются, и

и уменьшаются. Поэтому выходной сигнал мостовой схемы

уменьшаются. Поэтому выходной сигнал мостовой схемы значительно больше, чем при одном изменяющемся плече моста. Чувствительность при этом повышается примерно в четыре раза. Одновременно такая схема обеспечивает и температурную компенсацию.

значительно больше, чем при одном изменяющемся плече моста. Чувствительность при этом повышается примерно в четыре раза. Одновременно такая схема обеспечивает и температурную компенсацию.

По конструктивным параметрам тензодатчики подразделяются на датчики с малой базой (L = 0,4…4 мм); со средней базой (L ==4-^25 мм); с большой базой ( ). Активное сопротивление датчиков с малой базой 5—100 Ом, со средней базой 100— 400 Ом, с большой базой до 1000 Ом. Ширина датчиков от 3 до 60 мм. Длина выводов датчиков составляет 20—80 мм. Относительная чувствительность проволочных тензодатчиков зависит от материала проволоки: для константана

). Активное сопротивление датчиков с малой базой 5—100 Ом, со средней базой 100— 400 Ом, с большой базой до 1000 Ом. Ширина датчиков от 3 до 60 мм. Длина выводов датчиков составляет 20—80 мм. Относительная чувствительность проволочных тензодатчиков зависит от материала проволоки: для константана ; для элинвара

; для элинвара (см. табл. 5.1).

(см. табл. 5.1).

§ 5.4. Фольговые, пленочные, угольные и полупроводниковые тензодатчики

Фольговые тензодатчики изготовляют методом фотохимического травления. Решетка такого датчика выполняется из разных сплавов (медь с никелем, серебро с золотом и др.), которые обеспечивают достаточную чувствительность и в то же время имеют надежное сцепление (адгезию) с изоляционной основой, на которой выполняется датчик. Пленочные тензодатчики изготовляют путем напыления слоя германия, теллура, висмута или сульфида свинца на эластичное изоляционное основание из слюды или кварца.

В отличие от проволочных фольговые и пленочные тензодатчики имеют решетку не круглого, а прямоугольного сечения с очень большим отношением ширины к высоте. По сравнению с проволочными они имеют ряд преимуществ. Благодаря большой площади соприкосновения токопроводящих полосок датчика с деталью обеспечиваются хорошие условия теплоотдачи. Это позволяет в несколь-

a) б) в)

Рис. 5.4. Фольговые тензодатчики

ко раз повысить плотность тока фольговых датчиков и в десятки раз — плотность тока пленочных датчиков (до 103 А/мм2). Благодаря большому отношению периметра сечения плоской полосы к площади ее сечения улучшается восприимчивость к деформации и точность ее измерения. Чувствительность пленочных датчиков достигает 50. Благодаря увеличенному сечению концов фольговой и пленочной решетки увеличивается надежность пайки (или приваривания) выводов датчика.

Фольговые датчики имеют толщину проводящего покрытия 3— 15 мкм. Сопротивление фольговых датчиков находится в пределах от 30 до 300 Ом. Фотохимический способ позволяет выполнить любой рисунок решетки, что также является достоинством фольговых датчиков. На рис. 5.4 показаны различные типы фольговых тензодатчиков: а — предназначен для измерения линейных перемещений; б — розетка из двух датчиков, позволяющая измерять деформации в двух взаимно перпендикулярных направлениях; в — датчик, предназначенный для наклеивания на мембрану и измерения давления.

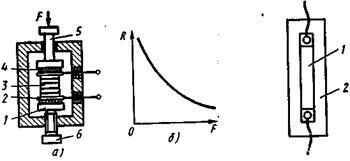

Для измерения механических усилий и напряжений используются и угольные датчики. Их работа основана на зависимости активного сопротивления угольных (или графитовых) контактов от силы контактного сжатия. Устройство угольного датчика показано на рис. 5.5, а. Угольные диски 3 зажимаются между прижимным винтом 6 и упором 5, воспринимающим измеряемое усилие F. Давление на угольные диски 3 передается через металлические диски /, изоляционные прокладки 4 и медные прокладки 2, имеющие выводы для включения датчика в измерительную схему.

Активное сопротивление угольного столбика складывается из внутреннего сопротивления шайбы

угольного столбика складывается из внутреннего сопротивления шайбы  и переходного контактного сопротивления между шайбами

и переходного контактного сопротивления между шайбами :

:

(5.12)

(5.12)

Внутреннее сопротивление диска определяется электрическими свойствами материала дисков и не зависит от усилия F. Удельное сопротивление электродных углей составляет, например, 30— 150 Ом-мм2/м- Переходное контактное сопротивление зависит от усилия F следующим образом:

(5.13)

(5.13)

Рис. 5.5. Угольный датчик для изме- Рис. 5.6. Тензолитовый уголь-

рения усилия ный датчик

где k — коэффициент, зависящий от свойств материала шайб. Подставляя (5.12) в (5.13), получим

(5.14)

(5.14)

Зависимость сопротивления угольного датчика от усилия показана на рис. 5.5, б. Характеристика имеет небольшую петлю гистерезиса при прямом и обратном ходе из-за некоторого заливания угольных дисков. При небольших усилиях ( ) из-за слабого контакта между дисками статическая характеристика угольного датчика имеет зону неопределенности. Для устранения этой зоны неопределенности и служит прижимный винт в, обеспечивающий начальное усилие сжатия F0.

) из-за слабого контакта между дисками статическая характеристика угольного датчика имеет зону неопределенности. Для устранения этой зоны неопределенности и служит прижимный винт в, обеспечивающий начальное усилие сжатия F0.

Для измерения упругих деформаций используются угольные датчики тензолитового типа. Изготовляются они из угольного (графитового) порошка или сажи, смешанной с изолирующим лаком (бакелит или шеллак). Такая масса называется тензолитом.

Выполняются угольные тензометрические датчики (рис. 5.6) в виде стержней / диаметром около 1 мм с медными выводами. На контролируемую деталь наклеивают полоску изоляционной бумаги 2, а к бумаге приклеивают стержень. При деформации детали стержень также деформируется. Происходит изменение плотности контакта, между частицами угля, и, следовательно, сопротивление датчика изменяется: при сжатии — уменьшается, при растяжении— увеличивается. Относительная чувствительность тензоли-тового датчика определяется, как и для проволочных тензодатчиков, по формуле •. Она не является постоянной величиной из-за нелинейной зависимости

•. Она не является постоянной величиной из-за нелинейной зависимости (см. рис. 5.5, б) и может достигать больших величин (до 20).

(см. рис. 5.5, б) и может достигать больших величин (до 20).

В полупроводниковых тензодатчиках используются кристаллические полупроводниковые материалы. Принцип действия их такой же, как и у проволочных тензодатчиков: изменение активного сопротивления из-за механической деформации самого проводника и изменения удельного сопротивления. Но если в металлических проводниках главным является изменение размеров [коэффициент m. в уравнении (5.11)], то в металлических полупроводниках главным является изменение удельного сопротивления [коэффициент т в -уравнении (5.11)].

Наиболее заметен тензоэффект в таких полупроводниках, как германий Ge, кремний Si, соединения индия In, галлия Ga. Для них можно на практике считать, что Чувствительность полупроводникового тензодатчика зависит от ориентировки действия сил (кристаллографического направления). Влияют на чувствительность также наличие примесей и температура.

Чувствительность полупроводникового тензодатчика зависит от ориентировки действия сил (кристаллографического направления). Влияют на чувствительность также наличие примесей и температура.

Наибольшее распространение получили германиевые и кремниевые тензодатчики, причем последние способны работать при высоких температурах (до 540°С) и больших механических нагрузках.

§ 5.5. Методика расчета мостовой схемы с тензодатчиками

Расчет мостовой схемы с тензодатчиками выполняется на основе следующих исходных данных: максимальное усилие F; чувствительность  ; сопротивление датчика

; сопротивление датчика  ; сопротивление измерительного прибора, или входное сопротивление усилителя, •

; сопротивление измерительного прибора, или входное сопротивление усилителя, •  ; допустимый ток элементов схемы

; допустимый ток элементов схемы ; размеры испытуемой детали и модуль упругости Е ее материала.

; размеры испытуемой детали и модуль упругости Е ее материала.

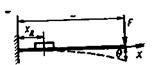

Эскиз крепления тензодатчика на консольной балке шириной  и толщиной h показан на рис. 5.7. Расчет выполняется в такой последовательности: 1. Прогиб балки под действием силы F, приложенной на расстоянии L от места закрепления,

и толщиной h показан на рис. 5.7. Расчет выполняется в такой последовательности: 1. Прогиб балки под действием силы F, приложенной на расстоянии L от места закрепления,

(5.15)

(5.15)

где  —момент инерции;

—момент инерции;

2. Относительное удлинение балки

(5.16)

(5.16)

3. Относительное изменение сопротивления датчика

(5.17)

(5.17)

4. Общая чувствительность измерения

(5.18)

(5.18)

где

где  —используемая шкала прибора. Желательно использовать

—используемая шкала прибора. Желательно использовать

всю шкалу прибора, что позволит полностью реализовать точность

измерительного прибора.

5. Необходимая чувствительность моc-

товой схемы: для схемы с двумя датчиками

для схемы с четырьмя датчиками

где — чувствительность измерительного

— чувствительность измерительного

|

|

прибора.

|

|

6. Затем по методике, изложенной в гл. 2, на основании (2.16)

находим функцию коэффициентов т, п, q, которые выражают соотношение сопротивлений плеч моста и измерительного прибора:

Вместе с этой лекцией читают "1 - Предмет и история развития биогеографии".

(5.20)

(5.20)

7. Определяем коэффициенты q и т: (для двух датчиков).

(для двух датчиков).

8. Необходимое значение коэффициента п находим по номограмме, построенной для полученных значений q n m аналогично рис. 2.4.

Полученное значение чувствительности сопоставляется с формулой

(5.20), и решается вопрос об использовании всей шкалы прибора.

Значение коэффициента п не должно превышать определенного предела, при котором ток не превышает допустимого значения при напряжении питания мостовой схемы U.

9. При измерении динамических деформаций частота питания

должна быть в 5—10 раз выше частоты измеряемой деформации.

При измерении деформаций частотой более 1 кГц мост обычно пи

тают постоянным током.

10. Если невозможно обеспечить требуемую точность измерения,

то применяют методы тарировки (градуировки) измерительного

прибора по образцовому прибору.