Zadanie_D-10 (799585)

Текст из файла

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования

«Московский государственный технический университет имени Н.Э. Баумана

(национальный исследовательский университет)» (МГТУ им. Н.Э. Баумана)

ФАКУЛЬТЕТ МТ

КАФЕДРА МАТЕРИАЛОВЕДЕНИЕ (МТ-8)

Д-10

Студент

Группа

Задание Д-10

Для изготовления нагруженных болтов применяются легированные стали после объемного упрочнения.

-

Выберите легированную сталь для изготовления ответственного болта диаметром 36 мм. Назначьте и обоснуйте режим упрочняющей термической обработки, обеспечивающий:

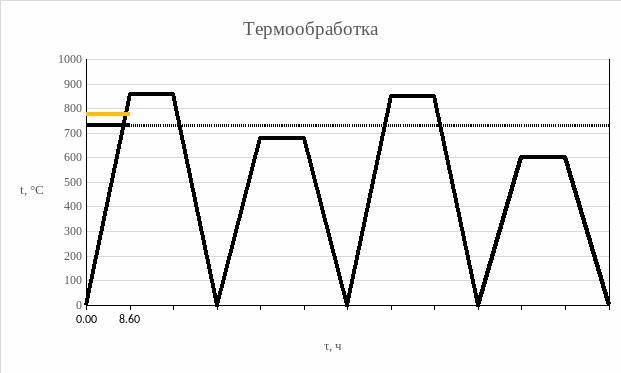

![]() . Постройте график термообработки в координатах температура-время с указанием: критических точек стали, температуры нагрева, времени выдержки, среды охлаждения

. Постройте график термообработки в координатах температура-время с указанием: критических точек стали, температуры нагрева, времени выдержки, среды охлаждения -

Опишите структурные превращения, происходящие в стали на всех стадиях термической обработки

-

Приведите основные сведения об этой стали: химический состав по ГОСТу, область применения, требования, предъявляемые к этому виду изделий, механические свойства после выбранного режима термической обработки, технологические свойства, влияние легирующих элементов, достоинства и недостатки и др.

Выбор стали.

Для поставленного задания выбрана конструкционная легированная сталь марки 30ХН2МА.

Назначение: оси, валы, шестерни, звездочки, коленвалы, шатуны, ответственные болты, шпильки, диски и другие ответственные детали, работающие в сложных условиях нагружения при нормальных, пониженных и повышенных температурах.

Вид поставки: сотовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

Термическая обработка.

Если нагрев производится в соляных ваннах, то скорость нагрева рекомендуется 0,5 мин. на 1 мм сечения, если деталь нагревают в электрических печах, то время нагрева рекомендуется 1,5-2 мин. на 1 мм сечения образца. Продолжительность выдержки обычно рекомендуют 25% общего времени нагрева. Соответственно в течение 18 минут для нагрева в соляной ванне, 5 минут выдержки; 72 минуты для нагрева в электрической печи, 18 минут выдержки.

Для данной стали можно провести нормализацию. Нормализацией называют отжиг с охлаждением детали на свободном воздухе. Условия охлаждения при нормализации позволяют получить более мелкое зерно, по сравнению с обычным отжигом. Уменьшение размера зерна вызывает увеличение прочности и твердости, при некотором снижении пластичности. Нормализация при температуре 860С в течение 1.5 часов из расчета час выдержки на 25 мм толщины.

Легированные конструкционные стали после нормализации приобретают высокую твердость, затрудняющую последующую обработку.

Высокий отпуск при температуре 680С в течение 1 часа, охлаждающая среда – вода. Такая термическая обработка обеспечивает не только размельчение зерна с улучшением механических качеств стали, но и освобождает изделия от внутренних напряжений. Так обрабатывают, например, валы для турбин и двигателей внутреннего сгорания, турбинные диски, некоторые стальные отливки ответственного назначения и пр.

Закалка при температуре 850С. При закалке время нагрева в печах подсчитывается из расчета 50..80 секунд на 1 мм сечения, 12..14 секунд в соляной ванне и 6..8 секунд в свинцовой ванне. Продолжительность выдержки устанавливается равной 20% от времени нагрева. Выдержка при закалке стали должна быть такой, чтобы успели пройти все структурные и фазовые превращения. Однако она не должна быть чрезмерной, чтобы не вызвать роста аустенитного зерна. Для данной детали нагрев будет длиться около 5/6 часа, выдержка около 1/6 часа. Охлаждение при закалке должно быть резким для того, чтобы не допустить образования перлита, но в то же время – максимально медленным, чтобы уменьшить уровень внутренних напряжений, образующихся в деталях при резком охлаждении. Если скорость охлаждения стали превышает критическую скорость, то образуется мартенсит, обеспечивающий максимальную твердость в закаленной стали. В качестве охлаждающей среды выбираем масло.

Высокий отпуск назначаем при температуре 600-620°С. Охлаждающая среда – вода. Сочетание полной закалки и высокого отпуска называется термическим улучшением стали.

Нормализация

860С

Высокий отпуск

680С

вода

вода

масло

Структурные превращения при термической обработке.

Сталь 30ХН2МА относится к мартенситному классу.

Критические точки стали: Ас1 = 730°С, АС3 = 775°С.

Сталь нагревают до температур выше АС3 на 30…50С; выдерживают и охлаждают на воздухе. После нормализации образуется ферритно-перлитная структура. При ускоренном охлаждении доэвтектоидной стали феррит выделяется на границах зерен аустенита, поэтому кристаллы феррита образуют сплошные или разорванную оболочки вокруг зерен аустенита – ферритную сетку. Нормализация позволяет уменьшить анизотропию свойств, вызванную в горячедеформированной стали вытянутых неметаллических включений.

Рассмотрим превращения, происходящие в стали, при нагреве исходной равновесной структуры Ф + П(Ф + Ц). На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет свое пластинчатое или зернистое строение до температуры Aс1. При температуре Ас1, в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются два процесса: полиморфный переход Fe в Fe и растворение цементита в аустените. Общая схема превращений:

Ф + П(Ф + Ц) → Ф + А → А

Образование зерен аустенита происходит с большей скоростью, чем растворение цементита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита.

Рис. 1. Схема структурных превращений в стали при нагреве.

При этом, чем выше дисперсность структуры перлита (Ф + П) и скорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно, возрастает дисперсность продуктов его распада. Увеличение же дисперсности продуктов распада аустенита приводит к увеличению пластичности, вязкости, уменьшению чувствительности к концентраторам напряжений. При нагреве от температуры Ас1 до температуры Ас3 избыточный феррит растворяется в аустените. При температуре Ас3 фазовая перекристаллизация заканчивается, и весь феррит оказывается растворенным в аустените.

Изменения структуры стали при закалке в масло.

Доэвтектоидные стали нагреваются под закалку до температур Ас3+(30…50)°С. В результате полной закалки и последующего охлаждения с критической скоростью закалки кр образуется структура, состоящая из мелкоигольчатого мартенсита и следов остаточного аустенита.

Рис. 2. Схема образования мартенситных пластин в одном аустенитном зерне

Перегрев стали значительно выше Ас3 приводит к укрупнению зерен аустенита и увеличению его устойчивости, поэтому после закалки структура состоит из крупноигольчатого мартенсита и большого количества остаточного аустенита, что увеличивает внутренние напряжения и снижает уровень механических свойств.

При непрерывном охлаждении в стали с υ0 > υкр аустенит превращается в мартенсит. Быстрое охлаждение необходимо для того, чтобы подавить возможные диффузионные процессы и образование ферритно-цементитных смесей.

Мартенситное превращение интенсивно протекает при непрерывном охлаждении в интервале температур от Мн до Мк. Итак, при охлаждении стали со скоростью большей υкр, будет образовываться мартенсит – неравновесная фаза, пересыщенный твёрдый раствор внедрения углерода в  . Кристаллы мартенсита, имея пластинчатую форму, растут с огромной скоростью, равной скорости звука в стали (~5000 м/с). Росту кристаллов мартенсита препятствует граница зерна аустенита или ранее образовавшаяся пластина мартенсита.

. Кристаллы мартенсита, имея пластинчатую форму, растут с огромной скоростью, равной скорости звука в стали (~5000 м/с). Росту кристаллов мартенсита препятствует граница зерна аустенита или ранее образовавшаяся пластина мартенсита.

Перестройка решётки происходит по тем кристаллографическим плоскостям исходной модификации, которые по строению одинаковы, а по параметрам близки к определённым плоскостям кристаллической решётки образующей фазы, т.е. выполняется принцип структурного и размерного соответствия.

В процессе мартенситного γ→α – превращения, углерод остаётся в твёрдом растворе, искажая кристаллическую решётку  , так как растворимость его в

, так как растворимость его в  ниже, чем в

ниже, чем в  . Мартенсит имеет тетрагональную пространственную решётку.

. Мартенсит имеет тетрагональную пространственную решётку.

Чем больше углерода было в аустените, тем большее число элементарных ячеек мартенсита будет содержать атом углерода и тем больше окажутся средние искажения пространственной решётки. Затрудненность распада последних порций аустенита связывают с появлением значительных сжимающих напряжений, возникающих за счёт увеличения объёма при переходе ГЦК решётки в ОЦК решётку. На температуры Мн и Мк существенно влияют растворенные в аустените легирующие элементы. Они понижают температуры Мн и Мк.

Однако, введение кремния их повышает. В результате закалки стали ее структура может иметь кроме мартенсита и некоторое количество остаточного аустенита. Образование в результате закалки мартенсита приводит к большим остаточным напряжениям, повышению твердости, прочности, однако при этом возрастает склонность к хрупкому разрушению, что требует проведения дополнительно последующего отпуска.

Превращения в закаленной стали при высоком отпуске (600 °С).

Рассмотрим последовательность процессов при отпуске с повышением температуры. До 80°С диффузионная подвижность мала и распад мартенсита идет медленно. Первое превращение при отпуске развивается в диапазоне 80..200°С и приводит к формированию структуры отпущенного мартенсита - смеси пересыщенного углеродом α-раствора и когерентных с ним частиц ε-кaрбида. В результате этого существенно уменьшаются степень тетрагональности мартенсита, (часть углерода выделяется в виде метастабильного ε-карбида) уменьшается его удельный объем, снижаются остаточные напряжения.

Второе превращение при отпуске развивается в интервале температур 200..260°С (300°С) и состоит из следующих этапов:

-

Превращение остаточного аустенита в отпущенный мартенсит;

-

Распад отпущенного мартенсита: степень его пересыщенности уменьшается до 0,15..0,2%, начинается преобразование ε-карбида в Fе3C - цементит и его обособление, разрыв когерентности;

-

Снижение остаточных напряжений;

-

Некоторое увеличение объема, связанное с переходом Аост→Мотл

Третье превращение при отпуске развивается в интервале 300..400°С. При этом заканчивается распад отпущенного мартенсита и процесс карбидообразования. Формируется ферритокарбидная смесь, существенно снижаются остаточные напряжения; повышение температуры отпуска выше 400°С активизирует процесс коалесценции карбидов, что приводит к уменьшению дисперсности феррито-цементитной смеси.

Структуру стали после низкого отпуска (до 250°С) называют отпущенным мартенситом, структуру стали после среднего отпуска 350..500°C – трооститом отпуска; после высокого отпуска 500..600°C – сорбитом отпуска.

Основные сведения.

Химический состав:

| Массовая доля элементов, % по ГОСТ 4543-71 | |||||||||

| C | Si | Mn | S | P | Cr | Ni | Mo | N | Cu |

| 0,27-0,34 | 0,17-0,37 | 0,30-0,60 | ≤0,025 | ≤0,025 | 0,60-0,90 | 1,25-1,65 | 0,20-0,30 | - | ≤0,30 |

Механические свойства:

| НД | Режим термообработки | Сечение, мм |

|

| δ, % | ψ, % | KCU, Дж/ | HRC | HB | ||||

| Операция | t, °С | Охлаждающая среда | Не менее | ||||||||||

| ГОСТ 4543-71 | Отжиг |

|

| Свыше 5 | Не определяются |

| ≤241 | ||||||

| Закалка | 860 | Масло | До 80 | 785 | 980 | 10 | 45 | 78 |

|

| |||

| Свыше 80 до 150 | 785 | 980 | 8 | 40 | 70 | ||||||||

| Отпуск | 530 | Воздух | Свыше 150 | 785 | 980 | 7 | 35 | 66 | |||||

| ДЦ | Закалка |

|

| 100-300 | 540 | 685 | 13 | 40 | 49 |

| 223-262 | ||

| Отпуск |

|

| |||||||||||

| Закалка | 850 | Масло |

|

|

|

|

|

|

|

| |||

| Отпуск, 1 ч. | 200 | 1550 | 1750 | 10 | 60 | 125 | |||||||

| 300 | 1450 | 1600 | 13 | 62 | 90 | ||||||||

| 400 | 1300 | 1400 | 11 | 60 | 100 | ||||||||

| 500 | 1100 | 1200 | 15 | 65 | 125 | ||||||||

| 600 | 900 | 1000 | 19 | 70 | 200 | ||||||||

|

|

|

| 40 | 900 | 1000 | 12 | 62 | 150 |

| 300 | |||

| Нормализация | 860 | Воздух | 80 | 800 | 930 | 13 | 63 | 140 |

| 275 | |||

| Отпуск | 680 |

| 120 | 700 | 850 | 15 | 62 | 120 |

| 250 | |||

| Закалка | 850 | Масло | 160 | 720 | 850 | 15 | 57 | 95 |

| 245 | |||

| Отпуск | 600-620 | Вода | 200 | 600 | 800 | 16 | 55 | 80 |

| 240 | |||

|

|

|

| 240 | 600 | 800 | 17 | 53 | 75 |

| 230 | |||

Технологические свойства:

| Ковка | |

| Вид полуфабриката | Температурный интервал ковки, °С |

| Слиток | 1200-800 |

| Заготовка |

|

Характеристики

Тип файла документ

Документы такого типа открываются такими программами, как Microsoft Office Word на компьютерах Windows, Apple Pages на компьютерах Mac, Open Office - бесплатная альтернатива на различных платформах, в том числе Linux. Наиболее простым и современным решением будут Google документы, так как открываются онлайн без скачивания прямо в браузере на любой платформе. Существуют российские качественные аналоги, например от Яндекса.

Будьте внимательны на мобильных устройствах, так как там используются упрощённый функционал даже в официальном приложении от Microsoft, поэтому для просмотра скачивайте PDF-версию. А если нужно редактировать файл, то используйте оригинальный файл.

Файлы такого типа обычно разбиты на страницы, а текст может быть форматированным (жирный, курсив, выбор шрифта, таблицы и т.п.), а также в него можно добавлять изображения. Формат идеально подходит для рефератов, докладов и РПЗ курсовых проектов, которые необходимо распечатать. Кстати перед печатью также сохраняйте файл в PDF, так как принтер может начудить со шрифтами.

. Постройте график термообработки в координатах температура-время с указанием: критических точек стали, температуры нагрева, времени выдержки, среды охлаждения

. Постройте график термообработки в координатах температура-время с указанием: критических точек стали, температуры нагрева, времени выдержки, среды охлаждения

, Н/

, Н/

, Н/

, Н/