104351 (598205), страница 5

Текст из файла (страница 5)

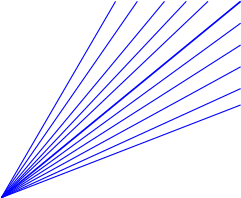

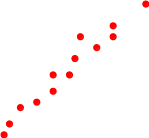

+50 +40 +30 +20 +10%

Y

Y1

Y2

Y3

Y4

Y5

0

-10

-20

-30

-40

-50%

По оси абсцисс отложены начальные значения изучаемого параметра качества.

По оси ординат – ряд значений параметра качества через промежуток времени.

Таким образом каждое значение параметра качества до и после измерения обозначается точкой на графике.

Если все точки будут находиться на биссектрисе, значит все значения измеряемого параметра не изменились. Из этого следует, что этот параметр не влияет на качество.

Подсчитав количество точек, находящихся между лучами, можно определить частоту значений параметра в определенном интервале.

n=25

Х1 Х2 Х3 Х4 Х5 Х

4. Стратификация (расслоение)

Стратификация – это инструмент, позволяющий произвести селекцию данных, отражающую требуемую информацию о процессе.

Слоями (стратами) называются данные, разделенные на группы в соответствии с их особенностями, сам процесс деления на слои – расслаиванием.

В производственных процессах часто используется метод 5М: расслаивание в зависимости от факторов, связанных с человеком (квалификация, пол, стаж, образование), машинами (новизна, марка, конструкция), материалами (место изготовления, качество, сырье), методами (технология, место производства, условия), измерениями (метод, точность, средства).

Должны соблюдаться два условия:

-

различия между значениями случайной величины внутри слоя должны быть как можно меньше по сравнению с различиями ее значений в нерасслоенной совокупности;

-

различие между слоями должно быть как можно более явным (различия между средними значениями случайных величин слоев).

Если расслаивание по какому–либо параметру не дает ожидаемых результатов, необходимо продолжить процесс расслоения по другим критериям.

При контроле качества изготовления продукции на практике часто возникает задача определения предполагаемого источника ухудшения качества продукции, когда разброс (дисперсия) значений параметра качества готовых изделий около среднего значения возрастает. В случае нормального закона распределения контролируемого параметра качества такую информацию можно получить в результате расслаивания дисперсии с помощью дисперсионного анализа.

На практике метод расслаивания применяют многократно, производя стратификацию по различным признакам. Например, японские кружки качества проводят стратификацию при анализе проблем в среднем до 100 раз.

Анализ результатов можно производить при помощи диаграмм Парето.

-

Диаграммы Парето

Диаграмма Парето – это инструмент, необходимый для проведения распределения усилий для разрешения возникающих проблем и выявления основных их причин.

Итальянский экономист Парето доказал, что блага в обществе распределяются неравномерно, а американский ученый М.Лоренц эту теорию проиллюстрировал с помощью диаграммы. Впервые диаграмму Парето в сфере контроля качества применил Д.Джуран. Он использовал диаграмму для классификации проблем качества на существенные немногочисленные и несущественные, но многочисленные. Он назвал свой метод анализом Парето и доказал, что большинство проблем в сфере качества возникает из-за небольшого числа причин.

Два вида диаграмм Парето:

-

Диаграмма по результатам деятельности

-

Диаграмма по причинам.

Диаграмма по результатам деятельности предназначена для выявления главной проблемы и связана с такими нежелательными моментами, связанными с:

-

качеством – дефекты, поломки, ошибки, отказы, ремонты. возвраты;

-

себестоимостью – затраты, потери;

-

сроками поставок- срыв сроков, недостаточность запасов;

-

безопасностью – аварии, несчастные случаи, травматизм.

Диаграмма по причинам предназначена для выявления причин проблем, возникающих во время производства, например, связанных с:

-

исполнителем – опыт работы, квалификация, образование, возраст, пол, бригада, смена;

-

оборудованием – модели, обслуживание, износ, станки, инструменты, оснастка;

-

сырьем – поставщик, партия, срок хранения;

-

методами работы – окружающая среда, последовательность операций, прием работы;

-

измерениями – точность, правильность, стабильность, тип приборов, их поверка и тарировка.

Для построения диаграммы Парето необходимо:

-

Провести классификацию проблем по отдельным факторам, выбрать метод сбора данных (можно, например, разработать специальный бланк);

-

Собрать и проанализировать необходимые данные по каждому фактору. Можно использовать таблицу для подсчета итоговых значений влияния по каждому фактору. Произвести сортировку полученных данных в порядке уменьшения влияния. Редко встречающиеся факторы можно просуммировать и рассматривать под общим заголовком «прочие». Эта группа не должна составлять большой процент, она всегда будет последней;

-

В прямоугольной системе координат по оси абсцисс отложить равные отрезки, соответствующие выбранным факторам, по оси ординат - величины их вкладов в проблему в порядке уменьшения;

-

Просуммировав последовательно высоты всех полученных столбиков гистограммы, построить ломаную кумулятивную кривую, называемую кривой Парето.

По разным классификациям можно построить множество диаграмм Парето. Эффективным является выражение степени влияния в денежной форме. Рекомендуется рассматривать при построении диаграммы небольшое количество существенных факторов.

После выявления проблемы путем составления диаграммы по результатам важно определить причины возникновения проблемы, для чего необходимо построить диаграмму Парето по причинам.

Наиболее распространенным методом анализа диаграмм Парето является ABC-анализ.

%

40

20

0

100%

80

60

40

20

0

1 2 3 4 5 6 Факторы

6 . Причинно-следственная диаграмма Исикавы

. Причинно-следственная диаграмма Исикавы

Диаграмма Исикавы – инструмент, позволяющий выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие). Диаграмма причин и результатов - диаграмма, показывающая отношение между показателем качества и воздействующими на него факторами.

Структуру и характер отношений «причина – следствие» можно установить в результате систематических наблюдений. Важно для наиболее существенных показателей качества определить соответствующие им самые значительные факторы производства. Привести процесс к стабильному состоянию можно устранив воздействие этих негативных факторов на качество.

Часто диаграмму Исикавы из-за внешнего вида называют «рыбьим скелетом». Изображение показателей качества при этом выглядят как «хребет», а факторы первого уровня, на них влияющие, как «большие кости» этого скелета. Следующий этап – причины более низкого уровня, следствием которых являются факторы, влияющие на качество.

Исследованием причин называется поиск факторов, оказывающих наиболее значительное влияние на разброс показателей качества. Для исследования причин удобно использовать диаграмму Парето.

0,25 0,15 0,5 0,1

7. Контрольные карты

Все перечисленные шесть статистических методов предназначены для определения и фиксации состояния процесса в определенный момент времени, метод, предполагающий использование контрольных карт, позволяет отслеживать состояние процесса во времени и воздействовать на него до того, как он выйдет из под контроля.

Контрольные карты – инструмент, позволяющий отслеживать ход процесса и воздействовать на него с помощью соответствующей обратной связи для предупреждения его отклонения от требований.

Контрольные карты - это разновидность графика. Любая контрольная карта состоит из трех линий:

-

центральной (требуемое среднее значение характеристики параметра качества);

-

верхний контрольный предел;

-

нижний контрольный предел.

Если все точки, соответствующие выборочным средним значениям контролируемого параметра и его изменчивости, полученные по результатам обследования выборок, оказываются внутри контрольных пределов, не проявляя при этом никаких тенденций, то процесс считается контролируемым. Процесс рассматривается как контролируемый, если систематические составляющие его погрешности регулярно выявляются и устраняются, а остаются только случайные составляющие погрешностей.

Распределение выборочных данных в соответствии с гауссовским (нормальным) законом.

Абсолютные значения контролируемого параметра возрастают.

Карта средних арифметических

(х –карта) указывает на смещение

Карта размахов (R-карта) не указывает на смещение

Типы контрольных карт (в Европе и Японии их относят к категории карт Шухарта):

-

с

![]() редних арифметических и размахов (x - R)

редних арифметических и размахов (x - R) -

медиан и размахов (Me – R)

-

индивидуальных значений (x)

-

доли дефектной продукции (p)

-

числа дефектных единиц продукции (pn)

-

числа дефектов (c)

-

числа дефектов на единицу продукции (u).

Два вида контрольных карт:

-

для контроля параметров качества, представляющих собой непрерывные случайные величины, значения которых являются количественными данными параметра качества;

-

для контроля параметров качества, представляющих собой дискретные случайные величины, которые являются качественными данными (годен –не годен, брак – не брак).

Порядок выбора типа контрольной карты, n –объем выборки:

С целью создания базы, необходимой для вовлечения всех в работу по улучшению процессов, важную роль играют кружки качества. Кружки качества – неотъемлемая часть организации, работающей в условиях TQM, но они не заменяют, а дополняют специальные службы качества.

Основными целями кружков качества (в Японии их называют «Кружки Контроля Качества» (Quality Control Circles), а в Европе - Команда по усовершенствованию (Improvement Team), является обучение всего персонала, в том числе статистическим методам контроля качества, анализ возникающих проблем и принятие коллективных решений по их устранению.

Деятельность кружков распространяется не только на производственную сферу, но и на сферу услуг, торговли. Члены кружков путем обстоятельного и терпеливого обсуждения достигают консенсуса в решении проблем, связанных чаще всего со стоимостью, безопасностью и продуктивностью. Эффективным методом работы кружков качества является «мозговой штурм».

Члены кружка должны поощряться и вознаграждаться. Участие в кружках – добровольное, выбирать тему члены кружка могут самостоятельно, а заседания кружков в течении рабочего времени в последствии могут окупиться.