Конструкция и расчет торсионной подвески БГМ (1037693), страница 4

Текст из файла (страница 4)

вернуться на уровень статического хода подвески до наезда на следующую неровность. В результате чего сокращается динамический ход подвески и вероятность «пробоя» возрастает.

Коэффициент сопротивления амортизатора на прямом ходе (участок 2) также должен быть максимальным. Он ограничивается критерием 1, то есть амортизатор не должен передавать на корпус усилия, вызывающие ускорения более 3,5g. На практике это возможно, только если характеристики амортизатора для «резонансного» и «зарезонансного» режимов различные (управляемый демпфер, релаксационная или фрактальная подвеска). В нашем случае, так как коэффициент сопротивления амортизатора на прямом ходе ограничен по ускорениям «тряски», превышение критерия 1 возможно только при «пробои» подвески.

Участок 3, как было отмечено, является ограничением по ускорениям «тряски» - критерий 2.

Учитывая вышесказанное, алгоритм уточнения характеристики демпфирующего элемента с использованием программного комплекса «Trak» выглядит следующим образом:

1. Для исходной характеристики демпфирующего элемента,

определяем высоту проходной периодической неровности птщ по критерию 1 в «резонансном» режиме движения по неровностям длинной в две базы машины, (как наиболее сложный, с точки зрения вероятности пробоя подвески, вариант [3]). Для этого моделируется движение машины по периодическому профилю со скоростью, соответствующей резонансу режиму по продольно-угловым колебаниям: v = a / Тф, где a = 2L, L - база машины. При этом фиксируются ускорения на месте механика-водителя, ход первой подвески и сила в шине направляющего колеса. В данном случае критерий 1 достигается или при пробое первой подвески (ход подвески равен максимальному) или при ударе направляющего колеса о грунт (сила в шине направляющего колеса отлична от нуля).

2. Уточняем наклон характеристики обратного хода по

условию «не зависания» первого катка. Моделируем «резонансный» режим движения. Анализируя записи хода первого катка (рис 2.4), добиваемся, чтобы каток возвращался на нижний ограничитель хода в момент контакта с грунтом. При этом постоянно повышаем высоту неровностей, чтобы выдерживался критерий 1. Фиксируем достигнутую высоту проходной периодической неровности hmin.

f, м

t,c

Рис. 2.4. Фрагмент записи хода первого катка

1 - область верхнего ограничителя хода; 2 - область нижнего ограничителя хода; 3 -каток не зависает; 4 - каток на грани зависания; 5 - каток зависает

-

Уточняем наклон характеристики прямого хода по

критерию 1. При этом участок 3 с характеристики амортизатора временно

удаляем. Моделируем «резонансный» режим движения. Анализируя

записи хода первого катка и ускорения на месте механика-водителя,

добиваемся, чтобы критерий 1 достигался при полном ходе подвески. -

Уточняем положение горизонтального участка,

ограничивающего сопротивление амортизатора на прямом ходе, по

критерию 2. Восстанавливаем горизонтальный участок в соответствии с исходной характеристикой амортизатора. Моделируем «зарезонансный» режим движения по неровностям, вызывающим «тряску» [3], длинной равной межкатковому расстоянию: а = 0,8... 1м, высотой h = 0,05м с максимальной скоростью около 50 км/ч. Изменяя положение участка 3, добиваемся того, чтобы максимальные ускорения на месте механика-водителя в установившемся режиме были около 0,7g, тогда среднее квадратическое ускорение будет соответствовать критерию 2.

5. Для уточненной характеристики амортизатора определяем

высоту проходной периодической неровности в «резонансном» режиме движения.

Теперь, когда характеристика демпфирующего элемента подвески уточнена, можно перейти к построению скоростной характеристики подвески и амплиткдно-частотной характеристики по ускорению «тряски». Подробно процесс построения представлен в [2].

3. Расчет на прочность элементов подвески

3.1. Определение основных размеров бандажей опорных катков

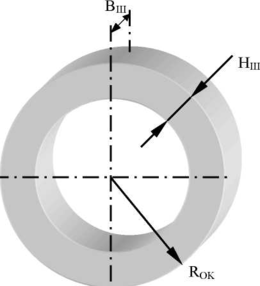

Рис. 3.1

Основные размеры резиновой шины опорного катка (рис 3.1) определяются из конструктивных соображений, руководствуясь ограничениями на габариты машины (по железнодорожному габариту 02-Т максимальная ширина машины ограничивается 3450 мм) и допустимое среднего давление на грунт (qср = 10...90 кПа, возрастает с массой машины). При оценке работоспособности выбранной шины используются эмпирические параметры, предельные значения которых сравниваются с расчетными значениями для проектируемой машины. Расчетные зависимости позволяют судить о степени деформации резины, усталостных повреждениях и нагреве шин.

Коэффициент радиальной нагруженности:

KR = G0/(4ROKnШ)[Н/м], где nШ — общее число опорных шин.

Условное удельное давление:

KD = KR/BШ[Н/м2], где BШ — ширина шины.

Коэффициент напряженности работы шины:

Kn = Kd-V[H/(m-c)],

где V — предполагаемая максимальная скорость движения, м/с. Рабочая температура шины:

Ш

Тттт = 4

ш ш

+ t

где V|/ = 0,25-=-0,3 — коэффициент внутреннего трения шины;

аш ~ 700 Дж/(м2с°С) — коэффициент теплообмена шины с окружающей

средой;

ЕР = 5Мпа — модуль упругости резины;

НШ — толщина шины, м;

FШ = 27t(2ROk - НШ)(НШ + ВШ) — площадь теплообмена шины;

t = 50 °С — температура окружающей среды.

Резиновый бандаж катка будет удовлетворительно работать, если вычисленные величины не превышают предельных значений, указанных в таблице 1.

Таблица 1

| Тип катка | К | R, Н/м | К | d,Н/м2 | KN | , Н/(мс) | T, °C | |

| Одношинный с толщиной 35... 50 мм | 3 | 0x104 | 2 | ,0хЮ5 | (2 | ,о. | ..2,5)хЮ6 | 100 |

| Двухшинный с толщиной 35... 65 мм | 3 | 0x104 | 1 | ,8хЮ5 | (1 | ,5. | ..2,5)хЮ6 | 100 |

Если эти требования не удовлетворяются, необходимо изменять конструкцию опорного катка или вводить обрезинивание беговой дорожки гусеницы.

3.2. Расчет подшипников опорных катков

Расчет подшипников опорных катков производится в следующем порядке.

Средняя плоскость

Рис. 3.2

Определяем радиальные нагрузки на подшипники (рис. 3.2):

Rа = Рст-Ь/(а+Ь), Rb = PCT-a/(a+b).

Осевая нагрузка на подшипники определяется по формуле:

А = у-Рст,

где \|/ = 0,1. 0,15.

Приведенная радиальная нагрузка на шариковый радиальный подшипник:

QПР = (R-KK + А-т)-КБ-Кт,

где KК = 1,2 - коэффициент вида нагрузки (неподвижная относительно

внутреннего кольца);

т = 1,5 - коэффициент влияния осевой нагрузки;

Kб = 3 - коэффициент безопасности (для тяжелых условий работы

с ударами);

KT =1 - температурный коэффициент (нормальные условия).

Приведенная радиальная нагрузка для роликового радиального подшипника:

Qnp = R-Kk-Кб-Кт. Далее подбираем подшипники по динамической грузоподъемности:

C = Qnp(6-10-5-n-h)1/a, где

п - частота вращения катка, об/мин;

h = 600... 700 - ресурс подшипника в часах

a = 3 - для шарикового,

3,3 для роликового подшипника.

3.3. Расчет балансира на прочность

Расчет балансира на прочность ведется по правилам сопромата. Учитываются все силы, действующие на балансир: реакции в подшипеиках верхней и нижней оси балансира, силы со стороны амортизатора и отбойника, момент от торсиона. Пример расчетной схемы балансира представлен на рисунке 3.3.

Балансир расчитыавется в нескольких наиболее нагруженых положениях (варианты при Р = 90° и Р = Рм обязательны для рассмотрения). Строятся эпюры нагружения и определяется ряд наиболее опасных сечений. Далее, из конструктивных соображений, размеры и форма участков балансира выбирается таким образом, чтоды коэффициенты запаса во всех опасных сечениях былм примерно одинаковые и равные 3.

R

Рис. 3.3

Значения силовых факторов берутся из характеристик упругого и демпфирующего элемента. В случае пробоя подвески (Р = Рм), силы, действующие на балансир со стороны отбойника и катка, принимаются равными утроенной максимальной силе от упругого элемента подвески.

Далее необходимо рассчитать подшипники балансира в корпусе, а также оценить работоспособность шлицевых соединений балансира. Игольчатые подшипники балансира выбираются по статической грузоподъемности, подшипники скольжения - по допускаемым давлениям в зависимости от материала вкладышей и типа смазки. Шлицевые соединения рассчитываются на смятие.

3.4. Определение основных размеров телескопических амортизаторов

Ркр

KP

Рис. 3.5 затора необходимо сн

Рис. 3.4 Рис. 3.5

Для определения размеров амортизатора необходимо сначала перейти от сил на катке к силам, действующим непосредственно на шток амортизатора. Для этого определим передаточное отношение каток-шток амортизатора (рис 3.4):

Плечо установки амортизатора на балансире выбирается по конструктивным соображениям, а также на основе расчета основных размеров амортизатора. Типичный диапазон значений ia составляет 1,0-^4,0. Максимальная сила сопротивления на штоке амортизатора на прямом и обратном ходе:

д.пр.

K.np.'la?

R

max _ р/.р ч • д.об. гЛ полн/ 1а-

Диаметр поршня амортизатора:

n

DП=2

R

д.об

где отношение диаметров

= 0,3-^0,4 в существующих конструкциях,

максимальное давление pmax находится в пределах 1,5х107-=-4,5х107 Па.

Длина штока и цилиндра определяются, исходя из конструктивных и компоновочных соображений, причем длина цилиндра должна обеспечивать полный ход штока и гарантированный зазор 0,02-^0,04 м.

Толщина стенок амортизатора рассчитывается по формулам сопротивления материалов для цилиндра, нагруженного внутренним давлением.

Для штока амортизатора в выдвинутом положении производим проверку на устойчивость при сжатии (рис. 3.5). Считая цилиндр абсолютно жестким на изгиб, критическую силу определим по формуле:

в 14,6EI Р