МУ к выполнению ДЗ по КШО - Власов, Складчиков (1031222), страница 4

Текст из файла (страница 4)

2.1. Расчёт основных параметров цилиндра гидравлического пресса

Гидравлические прессы широко применяются для ковки слитков, ковки и штамповки крупных поковок, прессования профилей из стали, алюминиевых и магниевых сплавов.

Наиболее нагруженной и ответственной деталью гидравлического пресса является его рабочий цилиндр, от работоспособности которого зависят эксплуатационные качества и надежность всего пресса.

При проектировании гидравлического пресса конструктор должен решить вопрос о давлении рабочей жидкости, так как давлениt определяет конструкцию всех основных узлов пресса и в первую очередь рабочего цилиндра. Чем крупнее пресс, тем важнее определение целесообразного давления рабочей жидкости. При рациональном выборе величины давления рабочей жидкости стоимость изготовления пресса и эксплуатационные затраты могут быть значительно снижены.

Цилиндры гидравлических прессов бывают с опорой на фланец и с опорой на дно. Наибольшее распространение получили цилиндры первого типа (рис. 2.1), которые состоят из трех основных частей: трубы цилиндра, опорного фланца и днища.

Домашнее задание предусматривает расчет цилиндра с опорой на фланец.

Основным параметром из всех, которые приходится учитывать при выборе давления рабочей жидкости, является наружный диаметр цилиндра в его средней части, так как он определяет габаритные размеры и массу наиболее тяжелой детали пресса – поперечины. Размеры фланца и днища не влияют на габариты поперечины. Поэтому за основу при выводе зависимостей, связывающих габариты цилиндра и давление рабочей жидкости, приняты формулы для расчета на прочность цилиндра в его средней части, удаленной от опорного фланца и днища на расстояние более 0,75 ![]() , где справедливы формулы Ламе. В этой части, называемой зоной Ламе, главные напряжения на внутренней, наиболее нагруженной поверх-

, где справедливы формулы Ламе. В этой части, называемой зоной Ламе, главные напряжения на внутренней, наиболее нагруженной поверх-

Рис. 2.1. Типы силовых цилиндров с опорой на фланец: а) плунжерный;

б) дифференциальный; в) поршневой

1– цилиндр; 2 – плунжер; 3 – направляющая втулка; 4 – уплотнение; 5 – нажимная

втулка; 6- нажимной фланец; 7 – грундбукса; 8 - поршень; 9- шток.

![]() и

и ![]() -внутренний и наружный диаметры цилиндра;

-внутренний и наружный диаметры цилиндра;

![]() - диаметр плунжера;

- диаметр плунжера; ![]() – диаметр штока.

– диаметр штока.

ности цилиндра (рис. 2.2), определяются по формулам Ламе:

где: р- давление рабочей жидкости; σt , σz, σr – тангенциальное (окружное), осевое и радиальное напряжения; ![]()

![]() - внутренний и наружный радиусы цилиндра.

- внутренний и наружный радиусы цилиндра.

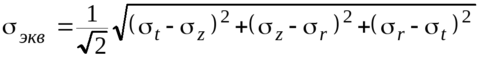

Эквивалентное напряжение по энергетической теории прочности на внутренней поверхности цилиндра в его средней части (в зоне Ламе)

. (40)

. (40)Подставив в выражение (40) напряжения по формулам Ламе (39), получим

Приняв, что допускаемое напряжение ![]() , получим

, получим

г

де σт – предел текучести, и nт – коэффициент запаса по текучести материала цилиндра.Значение nт устанавливается с учетом концентрации напряжений в местах примыкания трубы цилиндра к фланцу и к днищу цилиндра и принимается равным 2,5…3..

Номинальная сила пресса с одним рабочим цилиндром:

откуда

где rп – радиус плунжера (поршня) цилиндра.

Тогда

где ![]() – коэффициент, учитывающий зазор между плунжером и внутренней поверхностью цилиндра;

– коэффициент, учитывающий зазор между плунжером и внутренней поверхностью цилиндра; ![]() . Для поршневых цилиндров

. Для поршневых цилиндров ![]() .

.

Из формулы (42) следует

С учетом формул (42) – (46) получим

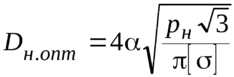

Если в формулу (47) подставить постоянные значения Pн, [σ] и ![]() , то можно построить график Dн=f(p), имеющий экстремум –минимальное значение наружного диаметра цилиндра D н.опт при оптимальном давлении рабочей жидкости pопт (рис. 2.3).

, то можно построить график Dн=f(p), имеющий экстремум –минимальное значение наружного диаметра цилиндра D н.опт при оптимальном давлении рабочей жидкости pопт (рис. 2.3).

В

зяв первую производную Значение pопт пропорционально значению допускаемого напряжения ![]() :

:

. (49)

. (49) Разделив левые и правые части уравнений (47) и (49) друг на друга, получим:

На рис. 2.4 изображен график зависимости, построенной по формуле (50), в координатах ![]() . Применение безразмерных относительных координат позволяет использовать этот график для расчёта любых цилиндров независимо от их габаритов, допускаемых напряжений и применяемого давления рабочей жидкости.

. Применение безразмерных относительных координат позволяет использовать этот график для расчёта любых цилиндров независимо от их габаритов, допускаемых напряжений и применяемого давления рабочей жидкости.

Начальный участок графика слева от точки оптимума характерен медленным увеличением ординаты при значительном уменьшении абсциссы. При

Для реализации преимуществ рационального давления жидкости можно пользоваться таблицей 3 стандартных значений давления. Предпочтительно для каждого значения давления ![]() применять наибольшие рекомендуемые в табл. 3 значения допускаемого напряжения

применять наибольшие рекомендуемые в табл. 3 значения допускаемого напряжения ![]() .

.

| Таблица 3 | |||

| p, МПа | [σ], МПа | p, МПа | [σ], МПа |

| 20 | 80…100 | 40 | 160…200 |

| 25 | 100…125 | ||

| 50 | 200…250 | ||

| 32 | 125…160 | ||

У цилиндров с опорой на дно на внутренней поверхности в зоне Ламе двухосное напряженное состояние (σz=0), и для таких цилиндров оптимальное давление

Для цилиндров, опирающихся на фланец или на дно ![]() . В работе [7] рекомендуются следующие значения допускаемого напряжения [σ]: для стальных литых цилиндров [σ]=80…100 МПа; для кованых цилиндров из стали, содержащей 0,30…0,35% С, [σ]=110…150 МПа; для кованых цилиндров из малолегированной стали, содержащей 1,5…2,0 Ni , [σ]=150…180 МПа.

. В работе [7] рекомендуются следующие значения допускаемого напряжения [σ]: для стальных литых цилиндров [σ]=80…100 МПа; для кованых цилиндров из стали, содержащей 0,30…0,35% С, [σ]=110…150 МПа; для кованых цилиндров из малолегированной стали, содержащей 1,5…2,0 Ni , [σ]=150…180 МПа.

2.2. Прочностной расчёт опорного фланца цилиндра

Там, где трубная часть цилиндра переходит во фланец, в стенках цилиндра действуют внутренние силовые факторы (растягивающая сила Р, изгибающий момент М, перерезывающая сила Q, (рис. 2.5) и возникают дополнительные напря-

ж

ения, связанные с изгибом фланца от сил реакции опорной кольцевой поверхности поперечины. Прочность цилиндра вблизи фланца определяется напряженным состоянием на его наружной поверхности, где осевое напряжение σz в несколько раз превышает номинальное, рассчитанное по второй формуле Ламе (39).Наиболее опасное двухосное напряженное состояние в галтели А перехода трубной части цилиндра во фланец (рис. 2.6), где главные напряжения в осевом и тангенциальном направлении можно определить по следующим формулам, полученным на основе методики, разработанной в проектной организации ВНИИМЕТМАШ [8]:

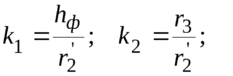

где

μ

– коэффициент Пуассона, при расчетах принимается равным 0,3;

Среднее контактное напряжение на опорной поверхности фланца

Решим уравнение (56) относительно r3

Формула (57) справедлива и для других типов галтели, так как их ширина в радиальном направлении так же равна величине rф (высота косыночной и эллиптической галтели больше rф ).

Необходимо учитывать неравномерность распределения контактных напряжений вследствие различной жесткости поперечины по окружности опорной поверхности фланца и отклонения равнодействующей силы деформирования заготовки (слитка) при эксцентричном нагружении пресса. Поэтому при определении напряжений по формулам (52) – (53) считают, что сила реакции поперечины на цилиндр Р1 приложена к самой кромке фланца на расстоянии r3 от его оси (см. рис. 2.6). Радиус фланца r3 не следует увеличивать более расчетного значения, полученного по формуле (57), так как чем больше r3, тем больше напряжения σz и σэкв в галтели А. При расчетах также принимают, что среднее контактное напряжение должно быть не более 80 МПа.

Чем больше высота фланца hф, тем меньше растягивающее осевое напряжение σz и эквивалентное напряжение σэкв в галтели А, но тем тяжелее цилиндр. Обычно при проектировании принимают

По формулам (52), (53) и (54) выполняют поверочный расчет на прочность опорного фланца при наименьшем значении ![]() , например, когда коэффициент с=1,5. Сравнивают полученный результат эквивалентного напряжения σэкв с принятым ранее допустимым напряжением [σ] и пределом текучести материала цилиндра σт . Необходимо выполнить несколько вариантов расчета по формулам (52) – (54) при различных значениях относительной высоты фланца

, например, когда коэффициент с=1,5. Сравнивают полученный результат эквивалентного напряжения σэкв с принятым ранее допустимым напряжением [σ] и пределом текучести материала цилиндра σт . Необходимо выполнить несколько вариантов расчета по формулам (52) – (54) при различных значениях относительной высоты фланца ![]() . Высота фланца hф зависит от выбора величины коэффициента с. Можно принять с=1,5; 2,0; 2,5. Это позволит быстро определить наиболее приемлемое значение hф.

. Высота фланца hф зависит от выбора величины коэффициента с. Можно принять с=1,5; 2,0; 2,5. Это позволит быстро определить наиболее приемлемое значение hф.