Заготовительные работы

Лекция 5

Заготовительные работы. Изготовление монтажных узлов и деталей из стальных труб и листовой стали.

Технологический процесс изготовления узлов трубопроводов включает в себя следующие основные операции: очистку и огрунтовку наружной поверхности труб; разметку труб: прямую и фасонную резку труб; гибку труб; правку концов труб и деталей для сборки под сварку; расконсервацию и зачистку концов труб и деталей перед сборкой под сварку; сборку фасонных деталей под сварку; сварку фасонных деталей; сборку элементов; механизированную сварку элементов; сборку узлов; сварку узлов; сборку узлов с арматурой; испытание трубных узлов и систем; доогрунтовку узлов; маркировку изделия.

Очистку наружной поверхности можно выполнять как отдельных труб, так и готовых изделий, однако во втором случае из-за сложной конфигурации и широкой номенклатуры узлов и деталей осуществление механизированного процесса очистки вызывает значительные трудности.

Внутренние поверхности очищают от ржавчины, окалины и оксидной пленки только при наличии указаний в проекте и выполняют, как правило, после завершения всех работ, связанных с нагревом.

Очистку поверхности перед нанесением защитного покрытия производят механическим или химическим способами. К механическим способам относятся: очистка с помощью абразивов (дробеметный, дробеструйный); металлическими щетками и иглофрезами, металлическими ершами. К химическим способам очистки поверхности труб, узлов и деталей относятся обработка поверхностей преобразователями ржавчины и травление в кислотах. Концы, имеющие нарезку, перед травлением покрывают бакелитовым или другим кислотоупорным лаком. После химической очистки труб и изделий отверстия целесообразно закрыть пластмассовыми или деревянными пробками.

Огрунтовку наружной поверхности производят коррозионно-стойкими грунтовками с гарантированным сроком защиты металла труб от атмосферной коррозии не менее 6 мес. Грунтовку наносят на поверхность деталей пульверизатором, безвоздушным распыливанием, кистью, путем окунания изделия в ванну с грунтовкой и другими способами.

Разметка должна обеспечивать максимальное использование материалов и сокращение отходов с учетом технологического припуска, величина которого назначается в зависимости от принятой технологии последующей обработки, марки стали и размеров труб.

Резку труб выполняют газопламенным, плазменным и механическим способами. Способ резки выбирают, в зависимости от марки стали, способа соединений, размеров труб и заготовок.

Рекомендуемые материалы

Газопламенный и плазменный способы, резки с помощью стационарных или переносных труборезов или с ручной подачей резака предусматривают проведение зачистки поверхности резака с целью удаления грата, снятия дефектного слоя металла на глубину до 5 мм (особенно у труб из высоколегированных сталей при заготовительных работах по технологическим трубопроводам), образовавшегося вследствие перегрева металла. Кроме того, зачистка требуется до получения требуемого притупления и ликвидации неплоскостности торца, особенно при ручной газопламенной резке трубопровода. Зачистка производится шлифовальными кругами и армированными абразивными дисками.

Для механической резки применяют стационарные отрезные и трубонарезные станки различных типов, переносные приспособления и устройства. Трудоемкость зачистки и подгонки кромок в значительной степени снижается при применении механического способа резки резцами, ножовками или абразивными кругами. Резка труб в стационарных условиях с высокой степенью механизации производится преимущественно клиновыми дисковыми ножами, которые, обкатывая трубу, отрезают заготовку. Подачу режущих дисков на трубу и их возврат осуществляют диафрагменными пневмокамерами.

В настоящее время применяют два метода формирования резьбы на трубах — нарезание и накатывание. При нарезании резьбы в результате снятия стружки происходит значительное утончение стенки трубы (почти наполовину), вследствие чего значительно снижается долговечность трубы и совершенно невозможно использовать «облегченные» трубы При нарезании резьбы на станках и автоматах используют в основном раскрывающиеся головки нарезные С-225-2В, ЗТ и 4Т с тангенциальными плашками. При малых объемах работ нарезку резьбы на водо-газопроводных трубах производят на передвижных трубонарезных механизмах (ВМС-2а, ПРП-603 и др.) или вручную трубными клуппами. Профиль резьбы в процессе нарезания приобретает заостренную вершину, что не позволяет применять уплотнительные ленты и препятствует механизации сборки узлов.

Для накатывания резьбы на трубах применяют раскатывающие резьбонакатные головки и в редких случаях нераскрывающиеся головки (плащки-тила НПТ).

При изготовлении гнутых отводов и узлов таких трубопроводов применяют гибку труб холодным или горячим способами. При гибке материал труб подвергается с одной стороны растяжению, а с другой — сжатию. В результате растягивающих и сжимающих деформаций толщина стенки выпуклой части трубы уменьшается, а толщина стенки вогнутой части увеличивается. В процессе гибки труб, особенно тонкостенных, на вогнутой части трубы иногда образуются гофры и волнистость, а по сечению трубы - овальность.

Холодные способы гнутья труб выполняют гибочным сегментом на двух опорах, обкаткой роликом и с внутренним дорном. После холодной гибки на станках освобожденная труба пружинит под действием сил упругих деформаций. Угол, на который пружинит труба, называется углом пружинения. При изгибе на 90° указанный угол для стальных труб составляет 3.. .5°, поэтому чтобы получить требуемый угол изгиба трубы, его нужно увеличить при гибке на угол пружинения.

Горячий способ гибки труб предусматривает их нагрев в пламенных печах или горнах, или токами высокой частоты. Первый способ требует предварительной набивки труб песком, изготовления гибочных шаблонов и использования лебедок. Он имеет низкую производительность, высокую трудоемкость и, как следствие, применяется очень ограниченно, только при отсутствии специального трубогибочного оборудования.

Изготовление деталей и узлов из листовой стали

При изготовлении воздуховодов из листового металла используют различные фальцевые и сварные соединения. Сборку стальных воздуховодов при толщине металла до 1,5 мм производят преимущественно на фальцах'; а при большей толщине - на сварке. Воздуховоды из алюминия и его сплавов при толщине листа до 1 мм осуществляют на фальцах, а свыше 1 мм — на сварке.

При толщине металла (сталь, алюминий, сплавы алюминия) от 1 до 1,5 мм воздуховоды могут изготовляться на фальцах и на сварке. При отсутствии специальных указаний в монтажном проекте продольные швы воздуховодов из листа, толщиной до 1,5 мм сваривают внахлестку, а при толщине металла свыше 1,5 мм — встык или внахлестку. Все продольные швы воздуховодов должны быть закреплены на концах вблизи расположения фланцев точечной сваркой, заклепками или другим надежным способом.

Для прямых участков воздуховоды могут изготовляться из картин, не допуская при этом более двух соединений лежачих фальцев.

Жесткость воздуховодов обеспечивается в виде зигов, рамок жесткости, внутренних колец, овальных вставок и др. Конструкцию элементов жесткости, расстояние между ними и от фланцев на концах воздуховодов указывают в монтажном проекте.

Сварку элементов воздуховодов производят с помощью полуавтоматов или вручную. Значительно реже применяют контактную сварку — точечную и шовную.

Тройники, крестовины, отводы также изготовляют на фальцах, на сварке или на клею, с раскроем как непосредственно на металле, так и с предварительным приготовлением шаблона из плотной бумаги, картона или тонкого листа металла.

Сборку вентиляционных заготовок производят под различные соединения элементов воздуховодов: бесфланцевое, фланцевое, клеевое, сварное.

Воздуховоды, фасонные части и изделия, работающие в средах с большим влагосодержанием, а также дефлекторы, зонты, вытяжные шахты, устанавливаемые вне зданий и подверженные атмосферным воздействиям, следует изготовлять из оцинкованной стали. В некоторых случаях при воздействии на воздуховоды сильно коррозионных сред их изготовляют из антикоррозионных материалов — металлопласта, алюминия и его сплавов, титана, нержавеющей стали и др. Металлопласт применяют в качестве заменителей нержавеющих сталей и цветных металлов. Его получают нанесением различных пластмассовых пленок на металлоизделия или металлические листы.

Технология изготовления воздуховодов из унифицированных деталей разделена на три самостоятельных производства со своей специализацией:

1) изготовление унифицированных деталей, из которых состоят фасонные части;

2) сборка фасонных частей из этих деталей;

3) комплектация вентиляционных систем с учетом поставки заранее изготовленных прямых участков воздуховодов и деталей систем (решетки, дроссельные шайбы, обратные клапаны, шиберы и т.д.)

Примерная технологическая последовательность изготовления вентиляционных деталей:

1) прямая резка тонкой стали;

2) резка сортового проката;

3) фасонная резка листовой стали по котеру и разметке;

4) гибка деталей из тонколистового проката – цилиндрических и конических обегаек, прямоугольных обегаек;

5) гибка сортового проката (фланцы);

6) профилирование фальцевых соединений – прямых, криволинейных;

7) уплотнение фальцевых соединений;

8) отбортовка торцов и соединение элементов (входит изготовление фасонных частей);

9) изготовление элементов воздуховодов с бесфланцевым соединением;

10)окраска изделий;

11)маркировка, комплектовка и складирование.

Изготовление монтажных узлов из термопластов

Технологическая последовательность выполнения заготовительных процессов по изготовлению монтажных узлов и деталей из термопластов мало, чем отличается от аналогичных процессов изготовления монтажных заготовок из стальных труб. Соединения труб могут быть неразъемными и разъемными, от которых зависит технология заготовительного производства.

Разметку труб из термопластов производят на стеллажах, желобах и других устройствах, исключающих возможность механических повреждений. Разметочные линии наносят чертилкой, карандашом или краской.

Резку указанных труб производят маятниковыми пилами с абразивными армированными кругами, электроножовками с режущими полотнами, дисковыми и ленточными пилами и резцами, а также специальными механизированными и ручными устройствами.

Сверление отверстий в трубах осуществляют на станках и электроприводных устройствах. Для отверстий до 50 мм применяют перовые и спиральные сверла, а свыше 50 мм — циркульные резцы и специальные трубные сверла. При этом охлаждение режущего инструмента при механической обработке труб из термопластов производят сжатым воздухом. Применение воды и других охлаждающих жидкостей не допускается.

Гибку труб выполняют одним из следующих способов: обкаткой роликом вокруг шаблона без наполнителя; наматыванием на шаблон с внутренней оправкой; по шаблону с применением наполнителя. Перед гибкой трубы нагревают в глицериновых ваннах, электропечах и пр. В качестве наполнителя при гибке труб по шаблонам используют резиновый жгут, гибкий металлический или резиновый шланг и сухой песок, предварительно нагретый до 373К (100°С).

Изготовление на трубах или заготовках отбортовок, утолщенных буртов, раструбов и переходов, калибровку и вытяжку ответвлений производят формованием участка трубы с предварительным нагревом в термошкафах и кольцевых печах, в которых в качестве теплоносителя используют воздух, а также в нагревательных устройствах с инфракрасными излучателями или в глицериновых ваннах.

Для выравнивания торцов и снятия окисленного слоя, свариваемые или склеиваемые поверхности труб, подвергают торцовке. А соединяемые поверхности, не подвергающиеся механической обработке, непосредственно перед сваркой или склеиванием обезжиривают растворителями (бензин-растворитель, ацетон, метилен-хлорид и др.) на участке, превышающем зону соединения на 30 мм.

Стыки труб из пластмассы сваривают на специальном сварочном оборудовании или переносных приспособлениях, обеспечивающих крепление и центрирование труб, устранение овальности, а также создание и поддержание необходимых контактных давлений при сварке. Контактную сварку встык выполняют в такой технологической последовательности: очистка, сборка, центровка, обработка торцов, оплавление торцов, удаление нагревательного инструмента, осадка и охлаждение сварного соединения. Технология изготовления отводов, тройников и крестовин сваркой встык включает следующие операции: резку труб, торцовку и очистку концов труб, сварку отводов, отрезку вершины отводов для тройников и крестовин и их сварку.

Технологический процесс контактной сварки в раструб и контактной раструбно-стыковой сварки состоит из следующих операций: подготовка, сборка и установка ограничительного хомута, оплавление свариваемых поверхностей, соединение свариваемых труб и охлаждение сварного соединения. Эту сварку производят съемным электронагревательным инструментом.

Обычно для прутковой сварки применяют электрические, а иногда газовые горелки, нагревающие теплоноситель от 493 (220) до 543К (270°С). Температура теплоносителя в горелках регулируется в соответствии с материалом свариваемых труб изменением напряжения или количеством нагреваемого теплоносителя.

Газовая струя должна направляться колебательными (веерообразными) движениями наконечника горелки на свариваемый пруток и кромки деталей.

Поверхность труб перед склеиванием протирают шкуркой (достигается шероховатость поверхности) и обезжиривают ацетоном или метиленхлоридом. Перед склеиванием проверяют зазор и производят контрольную сборку соединения.

Клей наносят мягкой кистью равномерным тонким слоем в осевом направлении, после чего в течение 1... 2 мин детали склеивают. При этом смещение труб относительно друг друга в течение 2 ч не допускается, т. е. соединение должно находиться в состоянии покоя.

Резьбовые и фланцевые соединения труб из термопластов выполняются теми же технологическими приемами, что и для стальных трубопроводов.

Сборка, испытание и маркировка узлов из термопластов производятся на тех же стендах, что и узлов из стальных труб.

Штамповка санитарно-технических изделий

Часть изделий санитарно-технических и вентиляционных систем (пластины конвекторов, хомуты, скобы, полки, стойки, бандажи, решетки и пр.) изготавливают штамповкой. При массовом производстве таких изделий в составе ЗМЗ или ИЗМ организуют участки или небольшие цехи.

Как правило, все автоматы по штамповке изделий работают по принципу непрерывного проталкивания заготовки к штамповке.

Штамп состоит из матрицы, пуансона с пуансонодержателем и съемника.

Сборка укрупненных монтажных узлов и блоков

Для повышения сборности систем ТГВ обеспечивается поставка с заготовительных предприятий транспортабельных узлов и блоков. Этому положению способствует тинизация и унификация, как отдельных элементов, так и узлов указанных систем.

Постановка на объекты ГРП, тепловых пунктов, насосных агрегатов и т.д. в объемном исполнении значительно сокращает трудоемкость и время монтажа.

Созданы специальные стенды для сборки укрупненных монтажных узлов, а при массовом производстве однотонных изделий внедрены автоматизированные и полуавтоматические комплексы.

Все установки для сборки узлов и блоков должны быть оборудованы приспособлениями для установки деталей, их закрепления и фиксации в заданном положении.

Воздуховоды и фасонные части

Самая большая группа воздуховодов - стальные, которые могут быть круглыми либо прямоугольными. Наибольшее распространение получили круглые воздуховоды, имеющие ряд преимуществ перед прямоугольными: они более прочные при одинаковой толщине металла, менее трудоемкие в изготовлении и при равном количестве транспортируемого воздуха имеют меньший (на 18-20%) расход металла. Применяются круглые воздуховоды, прежде всего в промышленных зданиях, а если позволяют условия, и в зданиях общественного назначения.

Преимущество прямоугольных воздуховодов состоит в том, что они лучше вписываются в интерьер административных и общественных зданий, а в ряде случаев их применяют при прокладке через пространство с ограниченной высотой (над подшивными потолками, в низких помещениях и т. д.). Воздуховоды трапецеидальные, плоскоовальные и др. не получили широкого распространения.

По виду соединения листового металла металлические воздуховоды делятся на фальцевые и сварные.

Фальцевые воздуховоды изготовляют из тонколистовой стали толщиной до 1 мм включительно (в некоторых случаях до 1,5 мм), из алюминия толщиной до 2 мм с помощью фальцевых швов - специально прокатанных кромок, плотно прижатых одна к другой. Фальцевые швы бывают лежачие, длинные и короткие угловые, длинные и короткие для углового соединения на просечных защелках (замковые), лежачие с двойной отсечкой, стоячие. Кроме того, фальцевые швы подразделяются на продольные (расположенные параллельно оси воздуховода) и поперечные (расположенные перпендикулярно оси воздуховода). Виды фальцевых соединений, наиболее широко применяемых при изготовлении воздуховодов, показаны на рисунке.

Фальцевые воздуховоды изготовляют из тонколистовой стали толщиной до 1 мм включительно (в некоторых случаях до 1,5 мм), из алюминия толщиной до 2 мм с помощью фальцевых швов - специально прокатанных кромок, плотно прижатых одна к другой. Фальцевые швы бывают лежачие, длинные и короткие угловые, длинные и короткие для углового соединения на просечных защелках (замковые), лежачие с двойной отсечкой, стоячие. Кроме того, фальцевые швы подразделяются на продольные (расположенные параллельно оси воздуховода) и поперечные (расположенные перпендикулярно оси воздуховода). Виды фальцевых соединений, наиболее широко применяемых при изготовлении воздуховодов, показаны на рисунке.

Рисунок. Виды фальцевых соединений: а – лежачий фальц; б – лежачий фальц с двойной отсечкой; в – угловой фальц; г – угловое фальцевое соединение с просечными защелками; д – стоячий фальц; е – зигзаговое соединение; ж – реечное соединение.

Недостатки фальцевых соединений - довольно большой (около 10%).расход металла на образование фальцевого шва и меньшая плотность по сравнению со сварными воздуховодами.

Сварные воздуховоды изготовляют из тонколистовой стали толщиной 0,7 мм и более (обычно 1,4-2 мм), и алюминия толщиной более 2 мм. Сварка листов производится внахлестку или встык. Расход металла на образование шва в сварных воздуховодах меньше, чем в фальцевых, и составляет 4-5 % общей площади поверхности воздуховодов.

Все многообразие конфигураций вентиляционных систем выполняется практически из очень ограниченного ассортимента деталей. Прямые участки в среднем составляют около 70 % общей площади поверхности воздуховодов, отводы 15 %, узлы ответвлений (тройники) 6%, переходы 6 % и нестандартные детали (коробки, зонты, отсосы, укрытия и т. д.) 3 %.

В производственных зданиях при транспортировке воздуха с температурой до 80оС и относительной влажностью до 60 % для приточных систем вентиляции следует применять фальцевые воздуховоды из оцинкованной или черной тонколистовой стали, для вытяжных систем - из черной тонколистовой или рулонной стали с покрытием, стойким к атмосферным осадкам и транспортируемой среде. При относительной влажности более 60% можно использовать воздуховоды из алюминия. Если транспортируемая среда является агрессивной в химическом отношении и быстро корродирует обычные воздуховоды, их защищают специальными лакокрасочными покрытиями либо изготовляют из материала, стойкого к транспортируемой среде.

Круглые металлические воздуховоды

СНиП 2.04.05-91 и ВСН 353-86 предусматривают следующие диаметры круглых воздуховодов: 100; 125; 160;200;250;315;355;400;450; 500; 560: 630; 710; 800;900; 1000; 1120; 1250; 1400; 1600; 1800; 2000 мм; для систем аспирации и пневмотранспорта дополнительно используются диаметры: 11 о; 140; 180; 225 и 280 мм.

Для воздуховодов, из кровельной, тонколистовой стали, за нормируемый размер принимают наружный диаметр поперечного сечения. Толщину стального листа для воздуховодов, по которым перемещается воздух с температурой не более 80 ОС, следует принимать в зависимости от диаметра:

| Диаметр воздуховода, мм | 100-200 | 225-450 | 500-800 | 900-1250 | 1400-1600 | 1800-2000 |

| Толщина стенки воздуховода, мм | 0,35-0,5 | 0,5-0,7 | 0,7-0,8 | 0,8-1,0 | 1,0-1,2 | 1,2-1,4 |

Круглые воздуховоды можно изготовлять как прямошовными, у которых продольные швы параллельны оси, так и спиральными, со спирально-замковыми или спирально-сварными швами. Стандартные прямошовные трубы, для изготовления которых обычно используют тонколистовую сталь размером 1250Х2500 мм, имеют фиксированную длину - 2500 мм.

Трубы, изготовленные на фальцевых соединениях, имеют на концах фланцы, на зеркало которых отбортовывается полоса листовой стали. Отбортовка воздуховодов должна перекрывать зеркало фланца на величину не менее 6 мм и не загораживать отверстия для болтов. Трубы, изготовленные на сварке, обычно не имеют отбортовки, а тонколистовая сталь тела воздуховода приваривается к внутренней стороне фланца.

Спиральные трубы изготовляют на специальных станах. Длина спиральной трубы может быть значительно больше стандартной (до 6 м и более). Для изготовления спирально-замковых труб применяют стальную холоднокатаную простую или оцинкованную ленту толщиной 0,5-1 мм, шириной 125-135 мм. Спирально-замковые трубы значительно прочнее прямошовных при той же толщине металла, имеют хороший внешний вид, а изготовление их менее трудоемко. Недостаток таких воздуховодов- значительный расход металла (до 15%) на образование спиральною фальцевого шва.

Спирально-сварные трубы изготовляют из стальной горячекатаной ленты шириной 400-750 мм, толщиной 1-2,2 мм. Сварное спиральное соединение при толщине металла до 1,5 мм выполняется либо внахлестку с припуском около 10 мм с помощью сварочного полуавтомата, либо встык, а при большей толщине металла - только встык. При соединении встык используется прогрессивный способ плазменной сварки кромок. Недостатком спирально-сварных воздуховодов является то, что их очень трудно изготовлять из металла толщиной менее 1 мм.

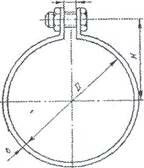

Рисунок. Фасонные части круглых воздуховодов: а - отвод для систем аспирации и

пневмотранспорта; б, в - отводы с центральным углом 90 и 45о; г - штампованный отвод;

д - узел с переходом в ответвлении; е - узел с прямой врезкой ответвления; :ж - прямой тройник для систем аспирации и пневмотранспорта; з - крестовина с переходами на ответвлениях; и - крестовина с прямым и врезками; к - крестовина для систем аспирации и

пневмотранспорта; л - узел ответвления с заглушкой; м - штанообразный тройник; н унифицированный переход; 1 - стакан; 2 - звено; 3 - основание; 4 - переход; 5 - ответвление; 6 - заглушка.

Прямоугольные металлические воздуховоды

СНиП 2.04.05-91 и ВСН-353-86 регламентированы следующие размеры сторон прямоугольных воздуховодов: 100Х150; 150Х150; 150Х250; 150Х300; 250Х250; 250Х300; 250Х400; 250Х500; 400Х400; 400Х500; 400Х600; 400Х800; 500Х500; 500Х600; 500Х800; 500ХI000; 600Х600; 600Х800; 600ХI000; 600Х1250; 800Х800; 800ХI000; 800Х1250; 800Х1600; 1000ХI000; 1000Х1250; 1000Х1600; 1000Х2000; 1250Х1250; 1250Х1600; 1250Х2000; 1600Х1600; 1600Х2000 мм.

Толщину тонколистовой стали для воздуховодов, по которым перемещается воздух с температурой до 800С, следует принимать в зависимости от сечения:

| Наибольшая сторона сечения воздуховода, мм (включительно) | 250 | 1000 | 2000 |

| Толщина тонколистовой стали, мм | 0,35 - 0,5 | 0,5 - 0,7 | 0,8 – 1,0 |

При больших сечениях изготовляют прямоугольные панельные воздуховоды со сторонами размером 1250Х2500; 1600Х2500; 1600Х3200; 2000Х2000; 2000Х2500; 2000Х3200; 2500Х2500; 2500Х3200; 2500Х4000; 3200Х3200; 3200Х4000 мм.

Толщину тонколистовой стали, для панельных воздуховодов, устанавливают при проектировании - обычно в пределах 1,4-2 мм.

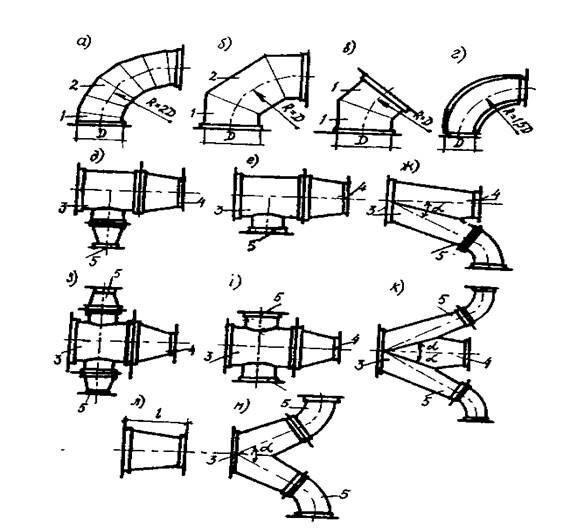

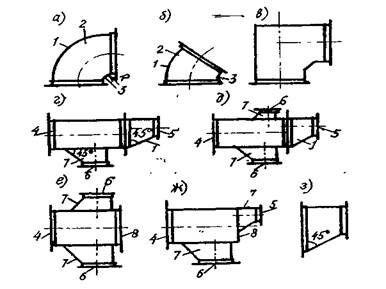

Рисунок. Фасонные части прямоугольных воздуховодов:

а, б - отводы с центральным углом 90 и 45о; в - отвод из панелей; г,ж - унифицированные узлы ответвлений; з - унифицированный переход; 1 - затылок; 2 - боковина; 3 - шейка;

4 - основание; 5 - проход; 6 - ответвление; 7 - унифицированный переход; 8 - заглушка.

Виды соединений деталей воздуховодов

Отдельные детали вентиляционных систем (трубы, фасонные части, сетевое оборудование) должны быть прочно и плотно соединены между собой в определенной последовательности. Различают три основных вида соединений: фланцевые, бесфланцевые и раструбные.

Одно из распространенных соединений - фланцевое, для которого на деталях воздуховодов должны быть фланцы из полосовой ими угловой стали (ГОСТ 26270-84). Числа отверстий во фланцах и вид сортового металлопроката для них нормируются ГОСТ.

Для удобства сборки фланцевых соединений отверстия под болты делают не круглыми, а овальными. При соединении металлических фланцев между ними прокладывают уплотнительный материал (листовую либо пористую резину, различного типа жгуты, асбестовый шнур и др.), после чего их стягивают болтами.

Из бесфланцевых соединений наибольшее распространение получили соединения круглых воздуховодов на бандажах и прямоугольных на рейках.

Бесфланцевое бандажное соединение применяется для круглых воздуховодов диаметром от 100 до 630 мм. Бандаж из тонколистовой стали толщиной 1 мм треугольного сечения надевают на воздуховоды отбортованными концами. На концах бандажа приварены уголки с отверстиями, предназначенные для стягивания и сборки бандажного соединения. Для воздуховодов небольшого диаметра 100-250 мм 6аидажи изготовляют из двух половинок методом штамповки. Для герметичности соединения внутрь в ручей бандажа по всей его длине закладывают герметизирующую мастику.

Металлоемкость бандажных соединений в 4-5 раз меньше фланцевых и для одного соединения на бандаже требуется всего лишь два болта. Однако воздуховоды, отбортованные под бандажное соединение и не имеющие фланцев, требуют более осторожного обращения при погрузке, транспортировке и разгрузке. Для сохранности на отбортовку при изготовлении воздуховодов надевают бандаж, используемый затем для соединения деталей.

При бесфланцевом реечном соединении прямоугольных воздуховодов используют специальную профильную шину, надеваемую на каждую сторону воздуховода, в узлах которого точечной сваркой крепят штампованные уголки. При сборке соединения устанавливают резиновую прокладку.

Воздуховоды, предназначенные для транспортирования увлажненного воздуха (местные отсосы от ванн, системы кондиционирования воздуха и др.), должны быть смонтированы так, чтобы в нижней части не было продольных швов. Участки воздуховодов, в которых возможно выпадение влаги из транспортируемого воздуха, следует прокладывать с уклоном 0,01-0,015 в сторону дренажных устройств. Вертикальные воздуховоды не должны отклоняться от отвесной линии более чем на 2 мм на 1 м длины.

Болты всех фланцевых соединений необходимо затягивать до отказа, а гайки располагать с одной стороны фланца. При установке болтов вертикально гайки размещают с нижней стороны соединения. Про кладки между фланцами воздуховодов, обеспечивающие плотность соединений, не должны выступать внутрь или снаружи воздуховодов. В качестве прокладочного материала можно использовать поролон, ленту специальной профильной резины толщиной 4 - 5 мм, пористую резину, полимерные мастичные жгуты, асбестовый шнур и картон (при температуре среды свыше 70оС), кислотощелочестойкую резину и пластикат для воздуховодов, перемещающих воздух с агрессивными парами и веществами.

Для герметизации бесфланцевых соединений воздуховодов следует применять герметизирующую ленту «Герлен» - для воздуховодов, по которым перемещается воздух с температурой до 40оС, мастику «Бутепрол» - для воздуховодов круглого сечения с температурой перемещаемой среды до 70оС, термоусаживающиеся манжеты или ленты (при температуре до 60оС).

Разъемные соединения воздуховодов следует располагать за пределами стен, перегородок и покрытий.

При монтаже воздуховодов следует руководствоваться «Типовыми технологическими картами на монтаж воздуховодов»

Крепления воздуховодов

Установке креплений предшествует тщательная разметка. Крепления горизонтальных металлических воздуховодов на бесфланцевом соединении следует располагать на расстоянии не более 4 м друг от друга при диаметре круглого или размере большей стороны прямоугольного воздуховода менее 400 мм и на расстоянии 3 м при размерах воздуховода 400 мм и более; на фланцевом соединении при диаметре круглого или размере большей стороны прямоугольного воздуховода до 2000 мм - на расстоянии не более б м. Расстояния между креплениями изолированных металлических воздуховодов любых сечений, а также неизолированных диаметром или размером большей стороны более 2000 мм назначаются в рабочих чертежах на проект вентиляции. Крепления вертикальных металлических воздуховодов необходимо располагать на расстоянии не более 4 м друг от друга.

Свободно подвешиваемые воздуховоды расчаливают путем установки двойных подвесок с углом между ними не менее 450 через каждые две одинарные подвески, если их длина 0,5-1,5 м, и через каждую одинарную подвеску при длине более 1,5 м. Воздуховоды должны быть закреплены так, чтобы их масса не передавалась на вентиляционное оборудование. Хомуты креплений должны плотно охватывать воздуховоды. Не разрешается крепить растяжки и подвески непосредственно к фланцам воздуховодов.

| Детали крепления воздуховодов Для крепления воздуховодов применяют кронштейны, устанавливаемые без нарушения цельности и прочности строительных конструкций. Кронштейны крепят к строительным конструкциям двумя способами: заделкой в стены или пристрелкой дюбелями монтажного поршневого пистолета ПЦ-52-1. Для крепления горизонтальных воздуховодов на кирпичных стенах или железобетонных колоннах используют кронштейны из угловой стали, изготовляемые на монтажно-заготовительных заводах. Длина кронштейна и глубина заделки его в стену зависят от размера воздуховода и равны 250 ... 1500 мм и 150 ... 380 мм соответственно. |

|

|

| 1.' |

| 5 |

|

|

| .. ," .~. ~."I -' ~ .. ; |

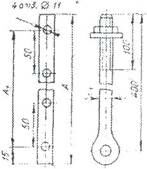

Рисунок. Подвески и тяги для воздуховодов: а - подвески СТД-6208,

СТД-6209, СТД-6210; б - тяги СТД-6327, СТД-6328; в - подвески регулируемые СТД-446.

Таблица. Технические данные тяг для подвески воздуховодов СТД-6327, СТД-6328

| Обозначение | D, мм | Грузоподъёмность,кг | Масса, кг |

| СТД - 6327 | 10 | 250 | 0,34 |

| СТД - 6328 | 12 | 500 | 0,46 |

Таблица. Технические данные подвесок для воздуховодов

| Обозначение | Размеры, мм | Масса, кг | |

| А | А1 | ||

| СТД - 6208 | 280 | 250 | 0,137 |

| СТД - 6209 | 430 | 400 | 0,215 |

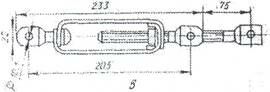

| Тяги СТД-6327, СТД-6328 используют для подвешивания воздуховодов к строительным конструкциям. Подвески, регулируемые СТД-446, служат для регули-рования натяжения и длины расчалок вентиляционных шахт и воздуховодов. Подвески для воздуховодов СТД-6208, СТД-6209, СТД-6210 рассчитаны на нагрузку до 250 Н. Хомуты СТД-205 для крепления круглых воздуховодов предназначены для подвешивания воздуховодов круглого сечения к строительным конструкциям на тягах, захватах, талрепах и др. Хомуты изготовляют из стальной ленты: при наружном диаметре воздуховодов до 400 мм - шириной 25 мм; 450". 1600 мм - шириной 30. |

| СТД - 6210 | 730 | 700 | 0,37 |

|

|

| Рисунок. Хомут для крепления круглого воздуховода |

Таблица. Технические данные хомутов СТД – 205

| Наружный диаметр воздуховода, мм | Допустимая | Размеры, мм | Масса, кг | |||

| D | Н | b | А | |||

| 100 | 2500 | 105 | 69 | 2 | 10 | 0,15 |

| 125 | 130 | 82 | 0,18 | |||

| 160 | 135 | 99 | 0,22 | |||

| 200 | 205 | 119 | 0,27 | |||

| 250 | 255 | 144 | 0,33 | |||

| 315 | 320 | 177 | 0,41 | |||

| 400 | 405 | 219 | 0,52 | |||

| 500 | 5000 | 505 | 273 | 3 | 12 | 1,15 |

| 630 | 635 | 338 | 1,44 | |||

| 710 | 715 | 378 | 1,62 | |||

| 800 | 805 | 423 | 14 | 1,81 | ||

| 900 | 905 | 477 | 2,03 | |||

| 1000 | 1005 | 523 | 2,26 | |||

| 1250 | 1255 | 648 | 16 | 2,81 | ||

| 1400 | 1405 | 723 | 3,13 | |||

| 1600 | 1605 | 823 | 3,58 |

До начала монтажа производится предварительная разбивка воздуховодов системы на укрупненные узлы в зависимости от способа монтажа, массы деталей, грузоподъемности механизмов и местных условий. Разбивку наносят на монтажный чертеж и устанавливают последовательность монтажа узлов. Предварительно размечают места установки креплений и проверяют наличие закладных деталей для креплений, если они предусмотрены проектом. Способы и места установки грузоподъемных средств (блоков, лебедок, монтажно-тяговых механизмов) должны быть предусмотрены в ППР и согласованы со строителями.

При монтажном проектировании необходимо учитывать монтажные положения воздуховодов круглого и прямоугольного сечений.

Расстояние от поверхности строительных конструкций до поверхности круглого воздуховода - min 50 мм, до поверхности прямоугольного воздуховода (при ширине 100400 мм) - 100 мм; при ширине 400-800 мм - 200 мм; при ширине 800-1500 мм - 400 мм.

При прохождении воздуховодов через строительные конструкции фланцевые или другие разъемные соединения должны размещаться на расстоянии не менее 100 мм ОТ конструкций. Средства крепления должны располагаться на расстоянии не менее 200 мм от разъемных соединений.

К патрубкам центробежного вентилятора воздуховоды следует присоединять с помощью мягких вставок. Высота перехода между мягкой вставкой у всасывающего патрубка вентилятора и воздуховодом должна выть не менее ширины кожуха вентилятора плюс 200 мм для удобства возможного демонтажа рабочего колеса вентилятора.

Монтаж систем центрального отопления

Материалы и оборудование

Для систем центрального отопления применяют в основном стальные легкие или обыкновенные водо-газопроводные, электросварные и бесшовные трубы. На чертежах и спецификациях указывают для водо-газопроводных труб диаметр условного прохода, а для бесшовных и тонкостенных труб — наружный диаметр и толщину стенки, а также соответствующий ГОСТ (например, 50x1,8, ГОСТ 10707-80*). Сортамент стальных труб приведен в справочниках.

В зависимости от параметров теплоносителя, вида системы отопления и типов нагревательных приборов применяют: задвижки с латунными уплотнительными кольцами, пробковые проходные сальниковые бронзовые краны, прямоточные запорные вентили, проходные вентили, бронзовые пробко-сальниковые краны и тройники, краны двойной регулировки, краны регулирующие дроссельного типа, краны Маевского, регуляторы расхода, температуры, давления, обратные клапаны и др. Вся арматура с точки зрения технологии их установки подразделяется на муфтовую и фланцевую. Их монтаж производят так, чтобы теплоноситель поступал под седло клапана.

В зависимости от конструкции, принципа действия теплоносителя, а также параметров теплоносителя применяют стандартные и типовые монтажные детали и изделия и различные насосы.

К типовым изделиям относятся воздухосборники, расширительные баки, фильтры для воды, грязевики, баки конденсационные, гидравлические затворы, конденсатоотводчики, водоотделители, к типовым монтажным деталям — детали трубопровода (бочонки, скобы, подводки, опуски, перемычки, отводы и полуотводы, переходы и т. д.).

К стандартным изделиям относятся муфты, тройники, фланцы, метизы, дроссельные шайбы, детали крепления отопительных приборов и трубопроводов, виброизоляторы под отопительные насосы и т. д.

В качестве уплотнителя для фланцевых соединений при температуре теплоносителя не более 423К (150°С) применяют паронит толщиной 2 ...3 мм или фторопласт - 4, а при температуре теплоносителя не более 403 К (130°С) — прокладки из термостойкой резины. Для резьбовых соединений в качестве уплотнителя применяют ленту из фторопластового уплотнительного материала (ФУМ) или льняную прядь, пропитанную свинцовым суриком или белилами, замешанными на олифе (при температуре теплоносителя до 378К (105°С)), а также асбестовую прядь вместе с льняной прядью, пропитанные графитом, замешанным на олифе, или ленту.

Подготовительные работы перед монтажом систем

Кроме общих положений по подготовке объекта к монтажу, необходимо разметить места установки нагревательных приборов, места прохода трубопроводов и места установки насосов и узлов управления (элеваторов).

При приемке строительного объекта под монтаж особое внимание обращают на готовность фундаментов под насосы; на соответствие отверстий и борозд для прокладки трубопроводов заданным проектным величинам или рекомендациям СНиП на отделку ниш и поверхности стен за нагревательными приборами (поверхность штукатурки или облицовки указанных мест должна в дальнейшем совпадать с общей плоскостью штукатурки или облицовки стен или перегородки, а средства крепления трубопроводов и нагревательных приборов должны быть установлены до облицовки).

При разметке и прокладке трубопроводов и нагревательных элементов систем отопления следует соблюдать уклоны и предельно допустимые отклонения при монтажных работах. Вертикальные трубопроводы не должны отклоняться от вертикали больше чем на 2 мм на 1 м длины трубопровода.

Монтаж систем центрального отопления

Заготовки из труб для системы отопления транспортируются на строящийся объект в контейнерах или собранными в пакеты, снабженные бирками с указанием номера заказа, стояка и этажа.

Доставленные на объект заготовки принимают по акту (входной контроль) и разносят к месту установки согласно маркировке или монтажному проекту.

При монтаже систем отопления должно быть обеспечено точное выполнение работ в соответствии с проектом и указаниями СНиП|

плотность соединений; прочность креплений элементов систем; вертикальность стояков; соблюдение проектных уклонов разводящих и магистральных участков; отсутствие кривизны и изломов на прямолинейных участках трубопроводов; исправное действие запорной и регулирующей арматуры, предохранительных устройств и контрольно-измерительных приборов; возможность удаления воздуха и полного опорожнения системы и наполнения ее водой; надежное закрепление оборудования и ограждений их вращающихся частей.

Трубы перед их установкой проверяют на отсутствие засорения, а их концы, оставляемые открытыми, закрывают инвентарными пробками. Применять для этой цели паклю или тряпки запрещается.

Монтаж магистральных трубопроводов производится после раскладки монтажных узлов на опоры и подвешивания их к строительным конструкциям путем сборки узлов на льне и сурике или стыковки узлов с последующей их сваркой. Затем магистрали выверяют и закрепляют на опорах и подвесках.

Уклоны магистральных трубопроводов пара, воды и конденсата принимают не < 0,002. В системах водяного отопления с искусственным побуждением магистральные трубопроводы ø 50мм и более могут прокладываться без уклона.

Уклоны подводок к нагревательным приборам должны выполняться по ходу движения теплоносителя и составлять 5÷10мм на всю длину подводки. При подводки до 500мм она может быть горизонтальной.

Подводки к нагревательным приборам при длине более 1500мм закрепляются.

В двухтрубных системах водяного отопления стояк горячей воды всегда монтируется справа, а стояк обратной воды - слева (если смотреть на стену из помещения). В системах парового отопления стояк монтируют справа от конденсационного. Расстояние между осями смежных неизолированных стояков диаметром до 32 мм принимается равным 80 мм, а при большем диаметре это расстояние определяется из условий удобства монтажа.

При открытой прокладке скобы на стояках должны огибать подводки к приборам со стороны помещения.

Радиаторы всех типов должны устанавливаться на расстоянии не менее 60мм от пола, 50мм и более от нижней поверхности подоконной доски и 25мм от поверхности стены.

Чугунные нагревательные приборы подсоединяются с помощью длинной резьбы сгона (в основном применяются компенсирующие сгоны). Сгон комплектуется радиаторной пробкой (футоркой) ø 32мм и правой резьбой. Комплектация сгона футоркой с левой резьбой и подсоединения прибора левой резьбой производится только при необходимости.

Прокладка стояков и подводок бывает до или после установки нагревательных приборов. Она бывает скрытой и открытой. При скрытой прокладке соединения выполняются только сварными. В местах установки арматуры и соответствующих монтажных разъединений устраиваются «окна».

При монтаже стояков и подводок производят следующие операции:

- размечают места прокладки стояков, опуская отвес с верхнего этажа, метками отмечая места прокладки стояков;

- отмечают места заделки средств креплений. Крепление стояков в жилых и общественных зданиях при высоте этажа менее 3м не устанавливаются, а при высоте этажа более 3м – одно крепление на середине. В производственных зданиях – через 3м;

- производят установку средств креплений со сверлением и заделкой раствором. Одновременно производят разметку и установку средств креплений нагревательных приборов. Радиаторы крепят из расчета один кронштейн на 1м2 поверхности нагревательного прибора, но не менее трёх кронштейнов на радиатор (кроме радиаторов на две секции, которые устанавливаются на двух кронштейнах);

- устанавливают нагревательные приборы;

- монтируют стояки и подводки с соединением их;

- подсоединяют нагревательные приборы, после чего производится проверка правильности установки, стояков с помощью отвесов и горизонтальности подводок с помощью уровня.

Для разработки беззамерных узлов необходимо определить постоянные монтажные положения для всех конструктивных элементов узлов и их деталей.

Для удобства монтажа верхней чердачной магистральной разводки представляется целесообразным прокладывать её на таком расстоянии от внутренней поверхности наружной стены, где высота от верха засыпки до стропил равняется примерно 1000мм. Таким образом, это расстояние будет находиться в пределах от 1000 до 2000мм в зависимости от угла наклона крыши.

Для соблюдения необходимых уклонов магистрали она прокладывается на высоте от 300 до 700мм от верха засыпки. Подающая магистраль прокладывается с уклоном от воздухосборника или расширительного бака устанавливаемых в самой высшей точке.

В подвале магистральные трубопроводы прокладываются на расстоянии ~1000мм от низа перекрытия и не менее 150мм от стены до оси трубопровода (в зависимости от диаметра трубопровода и толщины слоя тепловой изоляции).

Трубопроводы в местах пересечения перекрытий, внутренних стен и перегородок следует прокладывать в гильзах. Края гильз должны быть на одном уровне с поверхностями стен перегородок и потолков, но на 30мм выше поверхности чистого пола.

Расширительные баки устанавливают на опорах, кронштейнах или подвешивают на хомутах, присоединяют к соответствующим трубам и покрывают тепловой изоляцией, присоединяют реле уровня.

Воздухосборники, установленные в неотапливаемых помещениях покрывают теплоизоляцией.

Установка регуляторов, предохранительных клапанов и контрольно-измерительных приборов (КИП) производится в соответствии с заводской инструкцией.

Манометры – с установкой 3-х-ходового манометрического крана, а при t ≥ 105 оС - через сифонную трубку.

Монтаж узла ввода в здание (узла управления). Элеваторные узлы поставляются в собранном виде (или из 2-х, 4-х частей). Монтаж его производится в следующем порядке.

1. Заделываются средства крепления (хомуты, кронштейны, подставки).

2. Производится предварительно сборка узла.

3. Производится установка его и закрепление.

4. Производится подсоединение его к теплотрассе и разводящей магистрали.

Обычно устанавливается узел вручную или с помощью приспособлений (домкратов, талей) при больших размерах. Соединения производятся в основном сварные и фланцевые.

Особенности монтажа систем панельного отопления.

Технологическая последовательность монтажа панельных систем отопления определяется местом расположения греющих панелей (в полу, на потолке, во внутренних и наружных стенах и т. д.) и их конструктивной особенностью. В зданиях массового строительства, особенно при полносборном строительстве жилых зданий, применяют греющие поверхности, располагаемые в наружных стенах или перегородках с одно- и двусторонней теплопередачей, а также с двусторонней теплопередачей и с приточным каналом. Расположение греющих поверхностей в полу находит применение в аэровокзалах, ангарах, в вестибюлях общественных зданий, детских учреждений, плавательных бассейнах и водолечебницах.

В качестве нагревательных приборов применяют бетонные панели с замоноличенными в них змеевиками или регистрами из стальных труб, которые до их закладки в бетон испытываются гидростатическим методом. Имеется некоторый опыт применения нагревательных элементов из термостойкого стекла и пластмассы. Большой интерес представляют приборы из водонепроницаемого бетона и обычного бетона с пропиткой каналов водонепроницаемыми средствами, которые пока находятся в стадии исследования. Изготовление таких приборов возможно потому, что бетон и сталь имеют почти одинаковые коэффициенты линейного расширения. До закладки нагревательного элемента в бетон концы труб закрывают деревянными или пластмассовыми пробками, а для обеспечения уклона (должен быть не менее 0,005) и формы к нему приваривают планки жесткости.

При приеме отопительных панелей на строительной площадке (входной контроль) нагревательные элементы продуваются воздухом и концы труб снова закрываются инвентарными заглушками.

Установка греющих панелей производится общестроительной бригадой таким образом, чтобы их присоединительные патрубки были отцентрированы, а при отсутствии раструбов на одну из труб в каждом соединении надевается надвижная муфта из трубы большего диаметра.

Особенности монтажа систем воздушного отопления

Воздушное отопление может осуществляться различными способами: по каналам и без каналов, с полной рециркуляцией воздуха, прямоточно и по смешанной схеме. Но в любом случае монтажная организация производит работы только по установке нагревательных приборов, работающих от теплоносителей, и обвязке их трубопроводами. Остальные работы — устройство каналов, отопительных шкафов, установка теплогенераторов, не использующих горячую воду или пар, выполняют рабочие других специальностей (каменщики, плотники, вентиляционники, электрики и т. д.).

Для уменьшения габаритов нагревательных приборов и большей интенсификации процесса теплообмена обычно применяют высокотемпературный теплоноситель, который требует особого внимания при монтаже и в процессе эксплуатации.

Средства и места расположения креплений нагревательных приборов определяются проектом, а крепление и прокладка трубопроводов осуществляются как при монтаже систем центрального отопления.

При монтаже воздушного централизованного отопления, совмещенного с вентиляцией (АПВС, АПВ, А02, АОД2, АОУ2, СТД, приточные камеры ПК и т. д.), также выполняется только обвязка нагревательных приборов трубопроводами и их подключение к источникам теплоносителя.

Испытание систем, приемка и сдаче работ

Смонтированные системы отопления должны быть испытаны, налажены и доведены до такого состояния, чтобы все технические показатели их соответствовали проектным данным.

Прием систем отопления производится в три этапа, наружный досмотр, испытания гидростатическим или манометрическим методом и испытания на тепловой эффект.

При наружном осмотре проверяются исполнительные чертежи и соответствие выполненных работ утвержденному проекту (рабочему проекту), правильность сборки и прочность крепления труб и отопительных приборов, установки контрольно-измерительных приборов, запорной и регулирующей арматуры, расположения спускных и воздушных кранов, соблюдение уклонов, равномерность нагрева приборов (на ощупь), относительная бесшумность работы насосов и системы в целом, отсутствия течи в резьбовых соединениях, секциях радиаторов, кранах, задвижках и др.

После наружного осмотра проводится испытание по программе определяемой системой отопления и временем года. Для удобства выявления дефектных мест каждая система испытывается по узлам, а затем вся в целом. Испытания должны производиться до начала малярных работ.

Испытание систем водяного отопления и теплоснабжения должно производиться при отключенных источниках теплоносителей (котлы, водоподогреватели, элеваторные узлы) и расширительных сосудах гидростатическим методом давлением, равным 1,5 рабочего давления, но не менее 0,2 МПа в самой нижней точке системы. Числовое значение давления для испытания вводов в здания и тепловых узлов, присоединяемых к теплоцентралям, должно быть согласовано с руководством ТЭЦ.

Системы парового отопления низкого давления (до 0,07 МПа) испытывают гидростатическим методом давлением, равным 0,025 МПа в нижней точке системы, а системы парового отопления высокого давления (более 0,07 МПа) — гидростатическим методом давлением, равным рабочему давлению плюс 0,1 МПа, но не менее 0,3 МПа в верхней точке системы.

Паровые и водяные системы считаются выдержавшими испытание гидростатическим методом, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа и отсутствуя в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах и оборудовании.

Системы отопления с бетонными греющими панелями испытываются гидростатическим методом до заделки монтажных окон давлением 1,0 МПа в течение 15 мин. Допустимое падение давления за это время должно быть не более 0,01 МПа. Для совмещенных панельно-радиаторных или панельно-конвекторных систем отопления испытательное давление не должно превышать предельного пробного давления для установленных в системе отопительных приборов.

Системы парового отопления и теплоснабжения после испытания гидростатическим методом должны быть проверены на плотность соединений путем пуска пара с рабочим давлением системы.

Манометрические испытания систем отопления и теплоснабжения производятся следующим образом: систему заполняют воздухом пробным избыточным давлением 0,15 МПа; при обнаружении дефектов монтажа на слух снижают давление до атмосферного и устраняют дефекты; затем систему заполняют воздухом давлением 0,1 МПа и выдерживают ее под пробным давлением в течение 5 мин. Система признается выдержавшей испытание, если при нахождении ее под пробным давлением падение давления не превысит 0,01 МПа.

При пуске отопления в зимних условиях должна быть предусмотрена возможность быстрого опорожнения его от воды, а также включения и отключения по частям.

Исправное и эффективное действие систем отопления и теплоснабжения определяется в результате их семичасовой непрерывной работы с теплоносителем в подающем трубопроводе, температура которого должна соответствовать температуре наружного воздуха, но не менее 323К (50°С), и величине циркуляционного давления в системе согласно рабочей документации.

В лекции "17 Кислотно-щелочной баланс (pH) воды" также много полезной информации.

При сдаче систем представляется комплект исполнительных чертежей (рабочая документация с отметками о внесенных в них изменениях), все акты приемки скрытых работ, паспорта оборудования, акты о гидравлических испытаниях и акты теплового испытания систем.

Монтаж систем холодного и горячего водоснабжения. Монтаж систем выполняется из оцинкованных стальных труб ГОСТ 3262-75*. Соединение этих труб производится с помощью оцинкованных фитингов по резьбе. На заготовительных предприятиях применяют полуавтоматическую сварку в среде углекислого газа. Монтаж ведется аналогично трубопроводом систем газоснабжения. Типовые монтажные положения стояков водопровода и канализации представлены на стр.630 [ ].

Водопроводные вводы в плане располагают на расстоянии не менее 2м от канализационных выпусков. По вертикали расстояние между трубопроводами разных назначений принимается не менее 0,15м, причем водопроводные трубы прокладывают выше канализационных. Расстояние между трубопроводом, электрическими и телефонными кабелями принимают не менее 0,5 м.

Расстояние между осями стояков горячего и холодного водоснабжения принимается 80 мм.

Расстояние от оси стояка до поверхности штукатурки стены для труб диаметром до 32 мм принимается равным 35 мм, а для труб диаметром 40 и 50 мм — 50 мм.

Стояки горячего водоснабжения размешают, как правило, справа от стояков холодного водоснабжения. При параллельной горизонтальной прокладке трубопроводов горячей и холодной воды первый располагают над вторым.