Порядок расчета стропильных ферм

5.2. Порядок расчета стропильных ферм

Проектирование фермы начинают с ее компоновки. На этой стадии выбирают статическую схему и очертание фермы, назначают вид решетки и определяют генеральные размеры. Затем производят статический расчет фермы, подбор сечений элементов фермы, расчет и конструирование ее узлов.

5.2.1. Определение нагрузок на ферму

Стропильные фермы рассчитываются на нагрузки, передающиеся на них в виде сосредоточенных сил в узлах: постоянную – от веса кровли, конструкций подвесного потолка, собственного веса фермы со связями и др.; временные – от снега, а также от ветра (при уклонах кровли более 30о), подвесного подъемно-транспортного оборудования (при его наличии) и других возможных технологических нагрузок.

Равномерно распределенная нагрузка подсчитывается сначала на 1 м2 площади, затем по грузовой площади находится сосредоточенная сила, действующая на каждый узел.

При возможном загружении фермы снеговой нагрузкой на половине пролета может измениться знак усилия с «плюса» на «минус» в средних малонагруженных элементах решетки. В практических расчетах такие элементы принимаются конструктивно по предельно допустимой гибкости как сжатые (независимо от знака усилия).

При жестком сопряжении ригеля с колонной ферма в составе рамы испытывает воздействие рамных опорных моментов и продольной силы (усилия от распора) Nр, передающейся при восходящем опорном раскосе на нижний пояс фермы.

Значение опорных моментов Мл и Мп принимаются при одной и той же комбинации нагрузок. При определении усилий в стержнях фермы опорные моменты заменяются двумя парами горизонтальных сил, приложенных на опорах:

Н1 = Мл/hо и Н2 = Мп/hо,

Рекомендуемые материалы

где hо – высота фермы на опоре по центрам тяжести поясов.

5.2.2. Определение усилий в стержнях фермы

При работе ферм с элементами из уголков или тавров принимается допущение, что все стержни соединены в узлах шарнирно, оси всех стержней прямолинейны, расположены в одной плоскости и пересекаются в узле в одной точке.

После предварительного определения опорных реакций фермы, усилия в элементах стропильных ферм от неподвижной нагрузки определяются, как правило, графическим методом – путем построения диаграммы Максвелла-Кремоны или аналитическим методом отдельно для всех загружений. Для симметричного загружения диаграмма усилий строится для половины фермы.

При наличии опорных моментов строится диаграмма усилий от единичного момента М1, приложенного к левой опоре. Зеркальное отображение этих усилий дает значение усилий в стержнях фермы от единичного момента,

приложенного к правой опоре. Единичный момент заменяется эквивалентной парой сил Н = М1/hо с плечом hо. Умножая значение усилий в стержнях фермы от единичных моментов соответственно на Мл и Мп, получаем фактические усилия в стержнях.

Усилия от каждого загружения оформляются в табличной форме (табл. 5.1).

Таблица 5.1

Расчетные усилия в стержнях фермы, кН (форма таблицы)

| Элемент фермы | Обозна-чение стержня | Постоян-ная нагрузка | Сне-говая | Опорные моменты | Расчетное усилие | ||||

| ψ = 1,0 | ψ = 0,9 | Mл = 1 | Mп = 1 | Mл =… Mп =… | Номера загру-жения | Значе-ние | |||

Лучше всего расчет ферм выполнить на ЭВМ, воспользовавшись любой из известных программ.

Для подбора сечений элементов ферм необходимо получить для каждого элемента максимально возможное усилие при самом невыгодном сочетании нагрузок.

При приложении нагрузок вне узлов фермы ее пояса рассчитываются на совместное действие продольных усилий и изгибающего момента как неразрезные балки, опирающиеся на узлы ферм. Значение изгибающего момента от сосредоточенной силы F приближенно определяется по формуле

М = 0,9Fd/4,

где коэффициент 0,9 учитывает неразрезность пояса;

d – длина панели.

5.2.3. Определение расчетных длин и предельных гибкостей

стержней фермы

В критическом состоянии потеря устойчивости при продольном изгибе сжатых стержней возможна в любом направлении (в плоскости фермы или из ее плоскости).

Предельная гибкость для сжатых элементов ферм и связей зависит от назначения стержня, степени его загруженности, оцениваемой коэффициентом

α = N/ (φARyγc),

где N – расчетное усилие;

φARyγc – несущая способность стержня (табл. 5.2).

Таблица 5.2.

Предельные гибкости сжатых элементов

| Элементы конструкций | Предельная гибкость λu |

| Пояса, опорные раскосы и стойки плоских ферм, передающие опорные реакции | 180-60α |

| Верхние пояса ферм, незакрепленные в процессе монтажа (предельную гибкость после завершения монтажа следует принимать по поз.1) | 220 |

| Основные колонны | 180-60α |

| Второстепенные колонны (стойки фахверка, фонарей и т.п.), элементы решетки колонн, элементы вертикальных связей между колоннами (ниже подкрановых балок) | 210-60α |

| Элементы связей, кроме указанных в поз. 4, а также стержни, служащие для уменьшения расчетной длины сжатых стержней, и другие ненагруженные элементы | 200 |

Обозначение:  – коэффициент, принимаемый не менее 0,5 (в необходимых случаях вместо φ следует применять φе).

– коэффициент, принимаемый не менее 0,5 (в необходимых случаях вместо φ следует применять φе).

Гибкие растянутые стержни могут провисать под действием собственного веса, легко повреждаться при транспортировании и монтаже, а при действии динамических нагрузок вибрировать, поэтому их гибкость тоже ограничена (табл. 5.3). При статических нагрузках гибкость растянутых элементов ограничивается только в вертикальной плоскости.

Гибкость стержня определяется его расчетной длиной lеf (табл. 5.4) и радиусом инерции сечения i:

λ = lеf/i.

Расчетные длины стержней определяются:

– в плоскости фермы

lх = μl;

– из плоскости фермы

ly = μl1,

где μ – коэффициент приведения длины к расчетной, зависящий от способов закрепления концов стержня;

l – геометрическая длина элемента (расстояние между центрами узлов);

l1 – расстояние между узлами, закрепленными от смещения из плоскости фермы (прогонами, специальными связями, жесткими плитами покрытий, прикрепленными к поясу сварными швами или болтами, и т.п.).

Таблица 5.3

Предельные гибкости растянутых элементов

| Элементы конструкции | Предельная гибкость λu при воздействии на конструкцию нагрузок | ||

| динамических, приложенных непосредственно к конструкции | статических | от кранов | |

| Пояса и опорные раскосы плоских ферм (включая тормозные фермы) и структурных конструкций | 250 | 400 | 250 |

| Элементы ферм и структурных конструкций, кроме указанных в поз.1 | 350 | 400 | 300 |

| Нижние пояса подкрановых балок и ферм | – | – | 150 |

П р и м е ч а н и я: 1. В конструкциях, не подвергающихся динамическим воздействиям, гибкость растянутых элементов следует проверить только в вертикальных плоскостях.

2. Для растянутых элементов, в которых при неблагоприятном расположении нагрузки может изменяться знак усилия, предельную гибкость следует принимать как для сжатых элементов, при этом соединительные прокладки в составных элементах необходимо устанавливать не реже чем через 40i.

Особое внимание обращается на устойчивость верхнего пояса в пределах фонаря, где отсутствует кровельный настил или прогоны. Здесь для раскрепления узлов из плоскости фермы предусматриваются распорки (обязательные в коньковом узле). В процессе монтажа (до укладки плит покрытия или прогонов) распорка призвана обеспечить гибкость пояса λу ≤ λu = 220.

Таблица 5.4

Расчетные длины стержней ферм

| Направление продольного изгиба | Расчетная длина lef | ||

| пояса | опорные раскосы и опорные стойки | прочие элементы решетки | |

| В плоскости фермы: а) для ферм, кроме указанных в поз. 1, б б) для ферм из одиночных уголков и ферм с прикреплением элементов решетки к поясам впритык | l | l | 0,8 l |

| l | l | 0,9 l | |

| Перпендикулярно плоскости фермы (из плоскости фермы): а) для ферм, кроме указанных в поз. 2, б б) для ферм с поясами из замкнутых профилей с прикреплением элементов решетки к поясам впритык | l1 | l1 | l1 |

| l | l | 0,9 l |

Обозначения:

l – геометрическая длина элемента (расстояние между центрами узлов) в плоскости фермы;

l1 – расстояние между узлами, закрепленными от смещения из плоскости фермы (прогонами, специальными связями, жесткими плитами покрытий, прикрепленными к поясу сварными швами или болтами, и т.п.).

5.2.4. Выбор типа сечений стержней фермы

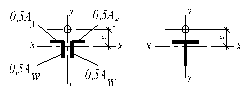

Для центрально-сжатых стержней, рассчитываемых на устойчивость, основным требованием при конструировании элемента является стремление к обеспечению равноустойчивости стержня относительно осей х-х и у-у:

λх = (lх/iх) = λу= (lу/iу).

Наиболее распространенными и традиционными являются тавровые сечения стержней ферм, выполненные из двух уголков.

Такие сечения имеют большой диапазон площадей, удобны для конструирования узлов на фасонках и прикрепления примыкающих к фермам конструкций (прогонов, кровельных плит, связей). Существенными недостатками такой конструктивной формы являются: большое количество элементов с различными типоразмерами, значительный расход стали на фасонки и прокладки, высокая трудоемкость изготовления и наличие щели между уголками, что способствует коррозии.

Использование для поясов ферм тавров позволяет значительно упростить узлы.

Тавровое сечение может выполняться из двух равнополочных (iу ≈ 1,33iх) или неравнополочных уголков. Неравнополочные уголки можно составлять узкими полками (iу ≈ 2iх) или более широкими полками (iу ≈ iх) в зависимости от расчетных длин элементов при расчете в двух направлениях, обеспечивая равноустойчивость сечения (см. табл. 5.5).

Таблица 5.5

Приближенные значения радиусов сечений элементов из уголков

| Радиусы инерции | Сечение элементов | ||

|

|

|

| |

| rx и rη ry | rη= 0,195 h rx = ry= 0,3 h | rx= 0,3 h ry= 0,2 b | 0,28 h 0,24 b |

| Радиусы инерции |

|

|

|

| rx и rη ry | 0,32 h 0,2 b | rη= 0,185 h 0,21 h | 0,3 h 0,17 b |

При закреплении сжатого верхнего пояса горизонтальными связями (распорками) через узел расчетная длина из плоскости фермы оказывается в два раза больше, чем в плоскости фермы lу = 2lх, равноустойчивость пояса (λу = λх) будет обеспечена при таком же соотношении радиусов инерции (iу = 2iх). Этому условию отвечают неравнополочные уголки, составленные узкими полками (большими полками из плоскости фермы).

Если пояс работает на местный изгиб от межузловой нагрузки при lу = 2lх, сечение пояса принимается из равнополочных уголков. При больших межузловых нагрузках сечение может выполняться из двух швеллеров.

Если верхний пояс закреплен из плоскости в каждом узле (связями, прогонами или приваренными к нему крупнопанельными железобетонными плитами), то lу = lх и теоретически наиболее подходящим является сечение, выполненное из двух неравнополочных уголков, составленных широкими полками (iу ≈ iх). Однако вследствие недостаточной боковой жесткости при транспортировании и монтаже пояса такого сечения могут погнуться из своей плоскости, поэтому практически более предпочтительно сечение из равнополочных уголков, которые незначительно уступают неравнополочным по геометрическим характеристикам, зато сортамент их значительно шире. В таких же условиях работают сжатые опорные раскосы, имеющие одинаковые расчетные длины из плоскости и в плоскости фермы, их сечения, как правило, тоже принимают из равнополочных уголков.

При уменьшении расчетной длины в плоскости фермы lх вдвое с помощью шпренгеля (что имеет место в типовых фермах покрытий производственных зданий) более рациональным является сечение опорного раскоса из неравнополочных уголков, составленных узкими полками.

Остальные сжатые раскосы, а также сжатые стойки обычно проектируются из равнополочных уголков, у которых соотношение радиусов инерции примерно отвечает соотношению расчетных длин lу = 1,25lх.

Для растянутых стержней ферм тип и ориентация уголков имеют второстепенное значение. Сечение нижнего пояса рекомендуется принимать из двух неравнополочных уголков, составленных узкими полками для придания ферме боковой жесткости во время перевозки и монтажа.

Растянутые стержни решетки, как и сжатые, обычно проектируются таврового сечения из двух равнополочных уголков.

Для соединения стрежней из двух уголков между собой и обеспечения их совместной работы как единого стержня ставятся прокладки. Наибольшие расстояния на участках между приваренными прокладками (в свету) должны не превышать: для сжатых элементов – 40i, для растянутых – 80i, где i – радиус инерции уголка, принимаемый для тавровых сечений относительно оси, параллельной плоскости расположения прокладок, а для крестовых сечений – минимальным. Прокладки выполняются шириной 60 – 100 мм и длиной на 20 – 30 мм больше ширины уголка. В сжатых элементах ставится не менее двух прокладок.

Наиболее эффективным для сжатых элементов является тонкостенное трубчатое сечение, обладающее благоприятным распределением материала относительно центра тяжести и хорошей обтекаемостью, благодаря чему они испытывают меньшие ветровые давления, на них мало задерживается грязь и влага, поэтому они более стойкие против коррозии, их легко очищать и окрашивать, что также повышает долговечность. Сопряжение трубчатых стержней в узлах представляет определенные трудности.

Прямоугольные гнутозамкнутые сечения, обладая почти теми же преимуществами, что и круглые трубы, позволяют упростить узлы сопряжения элементов.

При наличии межузловой нагрузки, действующей на верхний пояс фермы, возможно выполнение его из двух швеллеров.

При относительно небольшом усилии стержни ферм могут выполняться из одиночных уголков.

5.2.5. Подбор сечений элементов фермы

При подборе сечений элементов ферм для удобства комплектования металла, необходимо стремиться к возможно меньшему числу различных номеров и калибров уголковых профилей, ограничиваясь обычно 6 – 8.

При значительных усилиях в элементах ферм возможно применение двух классов стали: более высокой прочности – для сильно нагруженных поясов и опорных раскосов; малоуглеродистой стали обыкновенного качества – для элементов решетки.

Подбор сечения начинается с подбора сечения сжатого элемента, имеющего наибольшее расчетное усилие. При выборе уголковых профилей для сжатых элементов следует стремиться к применению уголков возможно меньшей толщины, поскольку их радиусы инерции имеют относительно большие значения. Во избежание повреждения ферм во время перевозки и при монтаже принимается минимальный уголок ∟50×50×5.

Для снижения трудоемкости изготовления в фермах пролетом до 24 м включительно, состоящих из двух отправочных марок, пояса принимаются постоянного сечения, подобранного по максимальному усилию. В стропильных фермах пролетом 30 м и более сечение поясов по длине рационально изменять, при этом лучше изменять только ширину полок, сохраняя неизменной толщину уголков, чтобы облегчить устройство стыков.

Подбор сечений сжатых элементов ферм производится, как правило, из условия устойчивости элемента, растянутых – из условия прочности. Длинные слабо нагруженные элементы подбираются по предельной гибкости. При расчетах на устойчивость сжатых элементов стержневых конструкций покрытий и перекрытий (за исключением замкнутых трубчатых сечений) вводится коэффициент условий работы γс = 0,95; при расчете сжатых элементов (кроме опорных) решетки составного таврового сечения из уголков сварных ферм покрытий и перекрытий (например, стропильных и аналогичных им ферм) при гибкости λ ≥ 60 вводится коэффициент условий работы γс = 0,8.

При расчете соединений (кроме стыковых соединений) рассматриваемых выше элементов коэффициенты условий работы γс = 0,95 и γс = 0,8 учитывать не следует.

Подбор сечений элементов ферм оформляется в табличной форме.

Для примеров геометрическая схема фермы с расчетными усилиями в стержнях представлена на рис. 5.1.

Пример 5.1. Подобрать сечение верхнего сжатого пояса фермы из двух уголков при действии на него расчетного усилия N = – 1300 кН. Расчетные длины стержней: в плоскости фермы 3 м, из плоскости – 3 м (при шаге прогонов кровли d = 3 м). Материал – сталь класса С245 (район ІІ4, здание отапливаемое); Ry = 24 кН/см2; γс = 0,95 (см. табл. 1.3). Максимальное усилие в опорном раскосе Np,max = – 670 кН.

Рис. 5.1. Расчетная и геометрическая схемы фермы

Толщину фасонок выбирают в зависимости от действующих усилий в элементах решетки (табл. 5.6). Принимаем толщину фасовки tф = 14 мм при максимальном усилии в олорном раскосе 670 кН.

Таблица 5.6

Рекомендуемые толщины фасонок

| Максимальное усилие в стержнях решетки, кН | До 150 | 160 – 250 | 260 – 400 | 410 – 600 | 610 – 1000 | 1010 – 1400 | 1410 – 1800 | Более 1800 |

| Толщина фасонки, мм | 86 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

Поскольку ly = lx, принимаем сечение сжатого пояса из двух равнополочных уголков (рис. 5.2).

Рис. 5.2. Сечение пояса (к примеру 5.1)

При предварительном подборе сечения поясов легких ферм гибкость принимается λ = 60 – 90. Большие значения гибкости принимаются при меньших усилиях.

Задаемся λ = 70. Условная гибкость

По условной гибкости для для типа кривой устойчивости ′′с′′ (см. табл. 3.12) определяем коэффициент устойчивости j = 0,674 (см. табл. 3.11).

Из условия устойчивости сжатого стержня определяем требуемую площадь сечения пояса:

Атр = N/(φRyγс) = 1300 / (0,674 ∙ 24 ∙ 0,95) = 84,6 см2.

Требуемый радиус инерции

iтр = lx/λ = 300 / 70 = 4,29 см.

По требуемым значениям площади и радиуса инерции из сортамента

принимаем сечение из двух равнополочных уголков ∟160×160×14/ГОСТ 8509-93. Площадь сечения А = 43,57 ∙ 2 = 87,14 см2; радиус инерции относительно оси х-х – iх = 4,92 см; радиус инерции одного уголка относительно собственной центральной оси, параллельной свободной, iy = 4,92 см; расстояние от центра тяжести уголка до наружной грани полки, параллельной оси y1-y1, zо = 4,47 см.

Определяем радиус инерции составного сечения из двух уголков при зазоре между уголками (толщина фасонки) а = tф = 14 мм:

см.

см.

Подсчитываем гибкости в главных плоскостях:

λх = lx/iх = 300 / 4,92 = 61;

λу = lу/iу = 300 / 7,14 = 42.

Наибольшая условная гибкость

По табл. 3.11. находим минимальный коэффициент φmin = 0,730.

Производим проверку устойчивости центрально-сжатого пояса:

Недонапряжение

Максимальная гибкость

λх = 60,7 < λи = (180 – 60α) = (180 – 60 · 0,896) = 126,

где α = 0,896 – степень загруженности стержня.

В процессе монтажа (раскрепляющие верхний сжатый пояс прогоны или плиты покрытия отсутствуют) в предположении строповки фермы в узлах верхнего пояса через четыре панели гибкость пояса из плоскости фермы не должна превышать предельной

λу = lу / iу = 4 d / i y = 4 ∙ 300 / 7,1 = 169 < λи = 220.

Сечение из двух уголков ∟160×160×14 принято.

Пример 5.2. Подобрать сечение верхнего сжато-изгибаемого пояса при действии на него осевого усилия N = – 1300 кН и внеузловой нагрузки F = 55 кН, приложенной в середине панели d (расчетная схема представлена на рис. 5.3). Расчетная длина пояса λх = λу = d = 3 м.

Материал конструкции – сталь класса С245. Расчетное сопротивление Ry = 24 кН/см2. Коэффициент условий работы γс = 0,95.

Рис. 5.3. Расчетная схема и сечение пояса

Определяем изгибающий момент в середине панели пояса

M = 0,9Fd/4 = 0,9 ∙ 55 ∙ 300 / 4 = 3712, 5 кН∙см.

Эксцентриситет

е = M/N = 3712,15 / 1300 = 2,86 см.

Расчет на устойчивость внецентренно-сжатых и сжато-изгибаемых элементов выполняется как в плоскости действия момента (плоская форма потери устойчивости), так и из плоскости действия момента (изгибно-крутильная форма потери устойчивости).

Расчет таких элементов постоянного сечения в плоскости действия момента, совпадающей с плоскостью симметрии, производится по формуле

Таблица 5.7

Коэффициент влияния формы сечения η

| Схема сечения |

| Значение h при | ||||

| 0 £ |

| |||||

| 0,1£ m £ 5 | 5 < m £ 20 | 0,1£ m £ 5 | 5 < m £ 20 | |||

|

| 0,25 | (1,45–0,05m) – – 0,01(5–m) |

| 1,2 | ||

| 0,5 | (1,75-0,1m) – – 0,02(5–m) | 1,25 | 1,25 | |||

| ³1,0 | (1,90-0,1m) – – 0,02(6–m) | 1,4 – - 0,02 | 1,3 | |||

|

| 0,5 | (1,25–0,05m) – – 0,01(5–m) | 1,0 | 1,0 | ||

| ³1,0 | (1,5–0,1m) – – 0,02(5–m) | 1,0 | 1,0 | |||

|

| 0,5 | 1,45+0,04m | 1,65 | 1,45+0,04m | 1,65 | |

| 1,0 | 1,8+0,12m | 2,4 | 1,8+0,12m | 2,4 | ||

| 1,5 | 2,0+0,25m+0,1 | — | — | — | ||

| 2,0 | 3,0+0,25m+0,1 | — | — | — | ||

В формуле φе – коэффициент устойчивости при сжатии с изгибом определяется для сплошностенчатых стержней в зависимости от условной гибкости  и приведенного относительного эксцентриситета mef (табл. 8.2), определяемого по формуле mef = ηm,

и приведенного относительного эксцентриситета mef (табл. 8.2), определяемого по формуле mef = ηm,

где η – коэффициент влияния формы сечения, определяемый по табл. 5.7 (предварительно для таврового сечения принимается η = 1,8);

m = e/ρx = eA/Wc – относительный эксцентриситет;

ρx = Wc/A – ядровое расстояние; Wc = Ix /z0 – момент сопротивления сечения для наиболее сжатого волокна; z0 ≈ 0,3h –расстояние от центра тяжести до наиболее сжатого волокна для таврового сечения; h – высота сечения.

При предварительном подборе сечения для поясов принимается гибкость λ = 60 – 90.

Задаемся гибкостью λх = lx /iх = 60.

Определяем отвечающие этой гибкости и расчетной длине стержня lx:

– радиус инерции

ix,тр = lx /λx = 300 / 60 = 5 см;

– требуемую высоту сечения

h = ix/α1 = 5 / 0,3 ≈ 17 см (принимаем h = 18 см),

где α1 ≈ 0,3 для таврового сечения из двух равнополочных уголков;

– ядровое расстояние

rx = Wc /A = (Ix /A)/z0 = i2x /z0 = (0,3h)2 / (0,3h) = 0,3h = 0,3 ∙ 18 = 5,4 см;

– приведенный эксцентриситет

mef = ηe/ρx = 1,8 ∙ 2,86 / 5,4 = 0,95;

– условную гибкость

.

.

По условной гибкости  и приведенному эксцентриситету mef принимаем φе = 0,543.

и приведенному эксцентриситету mef принимаем φе = 0,543.

Требуемая площадь сечения пояса

Aтр = N/(φеRyγc) = 1300 / (0,543 ∙ 24 ∙ 0,95) = 105 см2.

По Aтр и iх,тр по сортаменту принимаем сечение из двух равнополочных уголков ∟200×200×12 / ГОСТ 8510-86, имеющих характеристики:

А = 2 ∙ 47,1 = 94,2 см2; Ix = 2 ∙ 1822,78 = 3645,36 см4; iх = 6,22 см; zо = 5,37 см.

Определяем:

– момент сопротивления сечения для наиболее сжатого волокна

Wc = Ix /zо = 3645,56 / 5,37 = 678,88 см3;

– ядровое расстояние

ρx = Wc/А = 678,88 / 94,2 = 7,2 см;

– относительный эксцентриситет

m = e/ρx = 2,86 / 7,2 = 0,4;

– гибкость

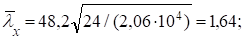

λх = lx /iх = 300 / 6,22 = 48,2;

– условную гибкость

– по табл. 5.7 при Af /Aw = 1 и  = 1,64 вычисляем

= 1,64 вычисляем

η = 1,8 + 0,12m = 1,8 + 0,12 ∙ 0,4 = 1,85;

– приведенный эксцентриситет

mef = ηm = 1,85 ∙ 0,4 = 0,74.

По  = 1,64 и mef = 0,74 определяем φе = 0,640.

= 1,64 и mef = 0,74 определяем φе = 0,640.

Производим проверку пояса в плоскости действия момента:

Недонапряжение

Проверяем устойчивость пояса фермы из плоскости действия момента, для чего определяем:

– радиус инерции таврового сечения

см;

см;

– момент инерции

Iy = iy2A = 8,72 ∙ 94,2 = 7130 см4;

– гибкость

λу = lу/iу = 300 / 8,7 = 34,5.

Так как гибкость стержня λу = 34,5 < λх = 48,2 (жесткость ЕIy > EIx), проверка устойчивости пояса из плоскости действия момента не требуется.

При ЕIy < ЕIx проверка устойчивости сжато-изогнутого пояса из плоскости действия момента производится по формуле

где φy – коэффициент устойчивости при центральном сжатии относительно оси y-y, принимается по условной гибкости  (см. табл. 3.11);

(см. табл. 3.11);

с – коэффициент, учитывающий изгибно-крутильную форму потери ус-

тойчивости и зависящий от относительного эксцентриситета и формы сечения, принимается по [6, п. 5.31].

При подборе сечения внецентренно-сжатых или сжато-изгибаемых элементов можно было воспользоваться наиболее простым, но менее точным способом определения требуемой площади сечения – методом последовательных приближений. Поскольку осевое усилие N играет определяющую роль, предварительно (с некоторым запасом) принимается сечение из расчета на усилие N как центрально-сжатого элемента, а затем оно проверяется с учетом действующего момента как внецентренно-сжатый элемент.

Пример 5.3. Подобрать сечение стержней растянутого нижнего пояса стропильной фермы по максимальному расчетному усилию в середине пролета Nmax = 1300 кН и минимальному расчетному усилению в крайней панели

Nmin = 450 кН. Расчетная длина стержня в плоскости фермы lx = 6 м. Материал конструкции – сталь С245; Ry = 24 кН/см2 – расчетное сопротивление стали, коэффициент условий работы γс = 0,95.

Несущую способность элементов, выполненных из стали с нормативным сопротивлением Ryn ≤ 440 МПа и имеющих развитую площадку текучести, проверяют, исходя из условия развития пластических деформаций, по формуле

Для элементов, выполненных из сталей, не имеющих площадки текучести (условный предел текучести σ02 > 440 МПа), а также, если эксплуатация конструкций возможна и после развития пластической деформации, проверка несущей способности производится по формуле

где Ru – расчетное сопротивление стали, определенное по временному сопротивлению (см. табл. 2.3); γu = 1,3 – коэффициент надежности при расчете по временному сопротивлению; Aп – площадь сечения нетто с учетом возможных ослаблений отверстиями под болты или заклепки; для сварных конструкций Aп = Авr.

Определяем требуемую площадь сечения нижнего пояса по максимальному усилию:

Aтр = Nmax /(Ryγc) = 1300 / (24 ∙ 0,95) = 57,02 см2.

Принимаем сечение из двух неравнополочных уголков, составленных узкими полками, ∟160×100×12, имеющих площадь сечения А = 30,04 ∙ 2 =

= 60,08 см2 > Aтр = 57,02 см2; радиус инерции стержня в плоскости фермы ix = 2,18 см; zо= 2,36 см.

Проверяем растянутый пояса на прочность:

Проверяем гибкость в вертикальной плоскости (см. табл. 5.3):

λх = lx/iх = 600 / 2,18 = 275 < λи = 400.

Определяем площадь сечения по минимальному усилию

Aтр = Nmin/(Ryγc) = 450 / (24 ∙ 0,95) = 19,74 см2.

Принимаем сечение их двух неравнополочных уголков ∟100×63×7, составленных узкими полками, имеющих площадь сечения А = 11,09 ∙ 2 =

= 22,18 см2 > Aтр = 19,74 см2; радиус инерции ix = 1,37 см; zо = 1,46 см.

Проверяем гибкость в вертикальной плоскости:

λх = lx/iх = 600 / 1,37 = 438 > λи = 400.

Нижний пояс по гибкости не проходит. Принимаем сечение их двух равнополочных уголков ∟90×90×7, имеющих площадь сечения

А = 12,28 ∙ 2 = 24,56 см2 > Aтр = 19,74 см2; радиус инерции ix = 2,77 см; zо = 2,47 см.

Гибкость в вертикальной плоскости

λх = lx/iх = 600 / 2,77 = 217 < λи = 400.

Проверяем пояса на прочность:

Сечение удовлетворяет условиям прочности и предельной гибкости.

Пример 5.4. Подобрать сечение сжатого среднего раскоса фермы по расчетному усилию N = – 75 кН. Расчетные длины раскоса: из плоскости фермы ly = l = 4300 мм; в плоскости фермы lx = 0,8l = 0,8 ∙ 4300 = 3440 мм. Материал конструкций – сталь С245.

Сечение средних малонагруженных элементов решетки фермы, как правило, подбирается по предельной гибкости λи.

В соответствии с табл. 5.2 для сжатого раскоса λи = 210 – 60a.

Предварительно принимаем коэффициент a = 0,75, тогда

λи = 210 – 60 ∙ 0,75 = 165.

Требуемые радиусы инерции:

– при расчете в плоскости фермы

ix,тр = lx/λи = 344 / 165 = 2,08 см;

– при расчете из плоскости фермы

iу,тр = lу /λи = 430 / 165 = 2,61 см.

По сортаменту принимаем сечение раскоса из двух равнополочных уголков ∟70×70×5, для которых ix = 2,16 см > ix,тр = 2,08 см;

см > iу,тр,

см > iу,тр,

где zо= 1,9 см; a = tф = 14 мм; площадь сечения А = 2 ∙ 6,86 = 13,72 см2.

Гибкости раскоса:

λx = lx/ix = 344 / 2,16 = 159 < λи = 165;

λу = lу/iу = 430 / 3,38 = 127 < λи.

Максимальная условная гибкость раскоса

при которой коэффициент устойчивости φ = 0,253,

Проверяем устойчивость раскоса:

где γc = 0,8 при λ ≥ 60 (см. табл. 1.3).

Сечение их двух уголков ∟70×70×5 подобрано неудачно и не удовлетворяет условию устойчивости. Принимаем сечение из двух уголков ∟75×75×5, для которых: А = 2 ∙ 7,39 = 14,78 см2; ix = 2,31 см; zо = 2,02 см;  см.

см.

Подсчитываем гибкости:

λх = lx/ix = 344 / 2,31 = 149;

λу = lу /iу = 430 / 3,57 = 120.

Наибольшая условная гибкость

Коэффициент устойчивости φ = 0,282.

Производим проверку раскоса на устойчивость:

Степень загруженности элемента α = 0,937.

Предельная гибкость

λи = 210 – 60α = 210 – 60 ∙ 0,937 = 154.

Проверяем гибкость стержня

λх = 149 < λи = 154.

Сечение из двух уголков ∟75×75×5 удовлетворяет условиям устойчивости и предельной гибкости.

Подбор сечений остальных элементов фермы произведен в табличной форме (табл. 5.8). Окончательно сечения элементов фермы приняты с учетом унификации калибров уголков.

5.2.6. Расчет и конструирование узлов фермы

Общие требования к конструированию. Конструирование ферм начинается с вычерчивания осевых линий, образующих геометрическую схему конструкции, в соответствии с конфигурацией фермы и ее основными размерами. Сходящиеся в узлах осевые линии элементов должны пересекаться в центре узла.

На осевые линии наносятся контуры стержней, которые привязываются к осям по центрам тяжести сечения, при этом в сварных фермах расстояние от центра тяжести до обушка (привязка) округляется в большую сторону до целого числа, кратного 5 мм. В фермах с болтовыми соединениями уголки привязываются к осям по рискам, ближайшим к обушку.

Когда сечение пояса по длине фермы меняется, в геометрической схеме принимается одна осевая линия, при этом верхняя грань пояса сохраняется на одном уровне для удобства опирания примыкающих элементов. Смещение

осей поясов ферм при изменении сечения допускается не учитывать, если оно не превышает 1,5% меньшей высоты сечения пояса.

Обрезка стержней решетки производится перпендикулярно к оси стержня. Чтобы снизить сварочные напряжения и уменьшить концентрацию напряжений, возникающих в зазоре между элементами при перегибе фасонки в процессе транспортирования и монтажа, концы стержней решетки не доводят до пояса на расстояние а = 6tф – 20 мм, но не более 80 мм (tф – толщина фасонки в мм). Между торцами стыкуемых элементов поясов ферм, перекрываемых накладками, оставляется зазор не менее 50 мм.

Приварку раскосов и стоек к фасонке рекомендуется выполнять лишь фланговыми швами по обушку и перу, заводя сварочный шов на торец элемента на длину 20 мм для снижения концентрации напряжений.

Фасонки, с помощью которых образуются узлы ферм, принимаются простого очертания, чтобы упростить их изготовление и уменьшить количество обрезков.

Фасонки выпускаются за обушки поясных уголков на 15 – 20 мм для возможности наложения сварных швов. В местах установки прогонов, прикрепленных к уголковым коротышам, и в местах усиления пояса накладками при опирании железобетонных плит на верхний пояс фасонку не доводят (утапливают) до обушка уголков на 10 – 15 мм.

Угол между краем фасонки и элементами решетки принимается не менее 15º для обеспечения плавной передачи усилия и снижения концентрации напряжений.

Таблица 5.8

Подбор сечений элементов строительной фермы. Материал – сталь С245,

расчетное сопротивление Ry = 240 МПа

| Элемент фермы | Номер элемента (рис. 5.1) | Расчетное усилие N, кН | Принятое сечение | Площадь А, см2 | Толщина фасонки tф, мм | Расчетные длины | Радиусы инерции | Гибкости | φmin | Коэффициент условий работы γc | Коэффициент использования несущей способности α | ||||

| lx | ly | ix | iy | λmax | λu | сжатие | растяжение | ||||||||

|

|

| ||||||||||||||

| Верхний пояс | 1 – 2 | 0 | ┐┌ 63×63×5 | 12,26 | 14 | 280 | 280 | 1,94 | 3,12 | 144 | 180 | – | – | ||

| 2 – 3 | – 820 | ┐┌ 160×160×14 | 87,14 | 14 | 300 | 30 | 4,92 | 7,14 | 61 | 126 | 0,730 | 0,95 | 0,896 | ||

| 3 – 4 | – 820 | ||||||||||||||

| 4 – 5 | –1300 | ||||||||||||||

| 5 – 6 | –1300 | ||||||||||||||

| Нижний пояс | 10 – 9 | 450 | ┘└ 90×90×7 | 24,56 | 14 | 600 | – | 2,77 | – | 217 | 400 | – | 0,95 | 0,804 | |

| 9 – 8 | 1090 | ┘└160×100×12 | 60,08 | 14 | 600 | – | 2,18 | – | 275 | 400 | – | 0,95 | 0,950 | ||

| 8 – 7 | 1300 | ||||||||||||||

| Раскосы | 10 – 2 | – 670 | ┐┌ 160×100×9 | 45,74 | 14 | 209 | 417 | 2,85 | 7,82 | 73 | 151 | 0,655 | 0,95 | 0,981 | |

| 2 – 9 | 535 | ┐┌ 90×90×7 | 24,56 | 344 | – | 2,77 | – | 124 | 400 | – | 0,95 | 0,955 | |||

| 4 – 9 | –380 | ┐┌ 125×125×8 | 39,38 | 344 | 430 | 3,87 | 5,63 | 89 | 156 | 0,556 | 0,8 | 0,904 | |||

| 4 – 8 | 230 | ┐┌ 75×75×5 | 14,78 | 344 | – | 2,31 | – | 149 | 400 | – | 0,95 | 0,683 | |||

| 8 – 6 | –75 | ┐┌ 75×75×5 | 14,78 | 344 | 430 | 2,31 | 3,57 | 149 | 154 | 0,282 | 0,8 | 0,940 | |||

| Стойки | 3 – 9 | –110 | ┐┌ 75×75×5 | 14,78 | 14 | 247 | 309 | 2,31 | 3,57 | 107 | 120 | 0,452 | 0,8 | 0,858 | |

| 4 – 8 | |||||||||||||||

| Подкос | 1 – 11 | 0 | ┐┌ 63×63×5 | 12,26 | 14 | 195 | 195 | 1,94 | 3,12 | 101 | 180 | – | – |

Толщина узловых фасонок выбирается в зависимости от максимального усилия, действующего в стержнях решетки (как правило, в опорном раскосе), причем обычно принимается одинаковой для всей фермы. При значительной разнице усилий в стержнях решетки можно применять две толщины в пределах отправочного элемента, допуская разность толщин в смежных узлах 2 мм. Фасонки в опорных узлах ферм рекомендуется выполнять на 2 мм толще, чем фасонки промежуточных узлов.

Рекомендуемые толщины фасонок ферм приводятся в табл. 5.6.

Размеры фасонок (длина и ширина) определяются по необходимой длине швов прикрепления элементов решетки к фасонке и округляются до 10 мм. Швы, прикрепляющие элементы решетки к фасонке, рассчитываются на собственное усилие в элементе, швы, прикрепляющие фасонку к поясу, – на разность усилий в смежных панелях пояса.

Если к узлу верхнего пояса приложена сосредоточенная нагрузка, то швы, прикрепляющие фасонку к поясу, рассчитываются на совместное действие продольного усилия (от разницы усилий в смежных панелях пояса) и сосредоточенной нагрузки.

При опирании на верхний пояс ферм крупнопанельных железобетонных плит, когда толщина полок уголков при шаге ферм 6 м составляет менее 10 мм, а при шаге 12 м менее 14 мм, поясные уголки для предотвращения отгиба полок в местах опирания ребер плит усиливаются накладками толщиной 12 мм. Накладки привариваются швами вдоль поясных уголков во избежание ослабления сечения.

Фермы пролетом 18 – 36 м разбиваются на два отправочных элемента с укрупнительными стыками в средних узлах.

При пролетах ферм покрытий свыше 36 м предусматривается строительный подъем, равный прогибу от постоянной и длительной временной нагрузок. При плоских кровлях строительный подъем предусматривается независимо от величины пролета и принимается равным прогибу от суммарной нормативной нагрузки плюс 1/200 пролета. На практике строительный подъем задается по упрощенной кривой за счет устройства перегибов в монтажных узлах.

Пример 5.5. Рассчитать и запроектировать стык нижнего пояса стропильной фермы, совмещенного с узлом 9 (рис. 5.4). Усилия в элементах – по данным табл. 5.8. Материал конструкций – сталь С255 с расчетным сопротивлением Rу = 24 кН/см2, нормативным сопротивлением Run = 37 кН/см2.

Сварка механизированная в среде углекислого газа, сварочная проволока Св-08Г2С диаметром 2 мм. Расчетные сопротивления сварного углового шва: по металлу шва Rwf = 21,5 кН/см2; по металлу границы сплавления Rwz = 0,45Run = 0,45 ∙ 37 = 16,65 кН/см2.

Коэффициент условий работы γc = 1,0; коэффициенты условий работы шва γwf = γwz = 1,0 (конструкция эксплуатируется при t > –40оС). Сварка выполняется в нижнем положении. Коэффициенты глубины провара шва для механизированной сварки: βf = 0,9 при расчете по металлу шва; βz = 1,05 при расчете по металлу границы сплавления (см. табл. 3.4).

Рис. 5.4. Заводской стык нижнего пояса фермы (к примеру 5.5)

Сравниваем:

βf Rwf = 0,9 ∙ 21,5 = 19,35 кН/см2 > βz Rwz = 1,05 ∙ 16,65 = 17,48 кН/см2,

следовательно, расчет производим по металлу границы сплавления.

Узел 9 является промежуточным узлом. При пролете фермы более 24 м в этом узле меняется сечение нижнего пояса.

Определяем длины швов, прикрепляющих к фасонке раскосы и стойку.

Раскос 2 – 9. Расчетное усилие N2-9 = 535 кН.

Во избежание дополнительного момента площадь сечения каждого шва назначается так, чтобы равнодействующая передаваемых ими усилий совпадала с осью прикрепления элемента, т.е. усилие в элементе N распределялось обратно пропорционально расстояниям от сварных швов до оси центра тяжести сечения.

Усилия, воспринимаемые швами:

– у обушка Nоб = (1 – α)N2-9 = (1 – 0,3) 535 = 374,5 кН;

– у пера Nп = αN2-9 = 0,3 ∙ 535 = 160,5 кН,

где α – коэффициент, учитывающий долю усилия, приходящегося на перо в элементах таврового сечения, выполненного из двух уголков (табл. 5.9).

Таблица 5.9

Значения коэффициента α

| Коэффициент | Тип сечения | ||

|

|

|

| |

| α | 0,3 | 0,25 | 0,35 |

| 1 – α | 0,7 | 0,75 | 0,65 |

Принимаем максимальный катет сварного шва, который можно допустить при сварке вдоль пера уголка толщиной tуг = 7 мм (табл. 5.10):

kf,max = tуг – 2 = 7 – 2 = 5 мм,

этот же катет шва отвечает минимальному размеру катета шва при механизированной сварке наиболее толстого листа в соединении (tф = tmах = 14 мм).

Конструктивные длины швов:

– у пера

lw,n = Nn /(2βzkfRwzγwzγc) + 1 = 160,5 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 10,2 см,

округляя длину шва до 10 мм, принимаем lw,n = 110 мм;

– у обушка, принимая катет kf = 8 мм,

lw,об= Nоб/(2βzkfRwzγwzγc) + 1 = 374,5 / (2 ∙ 1,05 ∙ 0,8 ∙ 16,65 ∙ 1 ∙ 1) + 1 =14,4 см,

принимаем 150 мм.

Раскос 4 – 9. Расчетное усилие N4-9 = – 380 кН.

Усилия, воспринимаемые швами:

– у обушка

Nоб = (1 – α)N4-9 = (1 – 0,3) 380 = 266 кН;

– у пера

Nп = αN4-9 = 0,3 ∙ 380 = 114 кН.

Таблица 5.10

Максимальные катеты швов kf, max у скруглений прокатных профилей

| kf, max, мм | 4 | 5 | 6 | 8 | 10 | 12 |

| № двутавра | 10 – 12 | 14 – 16 | 18 – 27 | 30 – 40 | 45 | 50 – 60 |

| № швеллера | 5 – 8 | 10 – 14 | 16 – 27 | 30 | 36 – 40 | – |

| Вдоль пера уголков при толщине полки t | ||||||

| t, мм | £6 | 7 – 16 | ³18 | |||

| kf, мм | t – 1 | t – 2 | t – 4 |

Конструктивные длины швов:

– у пера

lw,n = 114 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 7,5 см, принимаем 80 мм;

– у обушка, принимая катет шва kf = 7 мм,

lw,об = 266 / (2 ∙ 1,05 ∙ 0,7 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 11,8 см, принимаем 120 мм.

Стойка 3 – 9. Расчетное усилие N3-9 = – 110 кН.

Усилия, воспринимаемые швами:

– у обушка

Nоб = (1 – α)N3-9 = (1 – 0,3) 110 = 77 кН;

– у пера

Nп = αN3-9 = 0,3 ∙ 110 = 33 кН.

Максимальный катет шва вдоль пера уголка толщиной tуг = 6 мм принимается:

kf,mах = tуг – 1 = 6 – 1 = 5 мм.

Конструктивные длины швов:

– у обушка

lw,об = 77 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 5,4 см, принимаем 60 мм;

– у пера

lw,n = 33 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 2,9 см, принимаем 50 мм;

По крайним точкам швов, прикрепляющих элементы решетки к фасонке, очерчиваем контур фасонки, принимая ее простейшей формы и округляя размеры в большую сторону до 10 мм. Высота фасонки hф = 350 мм.

Из-за различной толщины уголков стык осуществляется при помощи листовых накладок с включением части фасонки высотой, равной удвоенной ширине прикрепляемой полки уголка. Уголки с большим усилием заводятся за центр узла (в сторону панели с меньшим усилием) на 300 …500 мм для облегчения работы фасонок.

Расчетное усилие, передаваемое в стыке через фасонку, принимается как часть усилия в поясе, приходящаяся на перья поясных уголков:

Nф = 1,2αN9-10 = 1,2 ∙ 0,3 ∙ 450 = 162 кН,

где 1,2 – коэффициент, учитывающий сложность передачи усилия в стыке.

Проверяем прочность фасонки упрощенным методом:

Сварные швы (Ш1), прикрепляющие уголки слева к фасонке по перу, рассчитываются на усилие 1,2αN9-10 = 162 кН.

Задаемся максимальным катетом шва у пера kf = 5 мм.

Определяем конструктивную длину швов (Ш1):

lw,n = 1,2αN9-10 /(2βz kf Rwzγwzγc) + 1 = 162 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 =

= 10,3 см, принимаем 110 мм.

Приварка к фасонке уголков по обушку производится конструктивными швами длиной lw,об = 110 мм и kf = 6 мм.

Расчетное усилие в накладках принимается как часть усилия в поясе, приходящаяся на обушки поясных уголков:

Nн = 1,2(1 – α)N9-10 = 1,2 (1 – 0,3) 450 = 378 кН.

Ширину каждой накладки назначаем, исходя из ширины полки поясного уголка b1 = 160 мм, зазора между кромкой накладки и фасонкой 40 мм, свеса накладки 20 мм:

bн = 160 – 40 + 20 = 140 мм.

Определяем требуемую площадь накладок:

Ан,тр = Nн/(Ryγс) = 378 (24 ∙ 1) = 15,75 см2.

Толщина одной накладки

tн = Ан,тр/(2bн) = 15,75 / (2 ∙ 14) = 0,56 см, принимаем tн = 6 мм.

Размеры накладок и фасонки должны обеспечить прочность ослабленного сечения в зазоре между поясными уголками.

Прочность стыка, сечение которого представляет собой тавр, можно проверить на внецентренное растяжение (центр тяжести стыка не совпадает с центром тяжести пояса, рис. 5.5).

Рис. 5.5. К расчету стыка нижнего пояса фермы (к примеру 5.5)

Фасонку выпускаем за обушки поясных уголков на 15 мм. Привязка нижнего пояса к оси z = 2,5 см.

Площадь таврового сечения

А = hфtф + 2bнtн = 35 ∙ 1,4 + 2 ∙ 14 ∙ 0,6 = 65,8 см2.

Определяем центр тяжести сечения относительно центральной оси фасонки хо-хо.

Смещение оси относительно центра тяжести фасонки

у = ∑Sxo /A = 2bнtнyo/A = 2 ∙ 14 ∙ 0,6 ∙ 16,3 / 65,8 = 4,2 см,

где yo = hф/2 – с – tн/2 = 35/2 – 0,9 – 0,6 / 2 = 16,3 см – расстояние от центра тяжести накладок до оси хо-хо.

Момент инерции сечения

Iх = tфhф3 / 12 + tфhфу2 + 2bнtн (yo – y) =

= 1,4 ∙ 353 / 12 + 1,4 ∙ 35 ∙ 4,22 + 2 ∙ 14 ∙ 0,6 ∙ (16,3 – 4,2) = 6069,7 см4.

Сечение воспринимает усилие N9-10 = 450 кН, приложенное на расстоянии e = 15 + z = 15 + 25 = 40 мм от нижнего края фасонки, и усилие N2-9 = 535 кН – на расстоянии d = 20 мм от верхнего края фасонки.

Горизонтальная проекция усилия N2-9

N2-9cosα = 535 ∙ 0,7 = 374,5 кН, где cosα = 300 / 430 = 0,7.

Сечение работает на внецентренное растяжение под действием нормальной силы

N = N9-10 + N2-9 cosα= 450 + 374,5 = 824,5 кН

и изгибающего момента

Мх = N2-9 cosα (hф /2 + у – d) – N9-10 (hф/2 – у – е) =

= 374,5 ∙ (35 / 2 + 4,2 – 2) – 450 ∙ (35 / 2 – 4,2 – 4) = 3192,7 кН∙см.

Проверяем наибольшее напряжение, которое имеет место на верхнем краю фасонки:

σф = N/А + (Мх/Iх) (hф /2 + у) = 824,5 / 65,8 + (3192,7 / 6069,7) (35/2 + 4,2) =

= 23,94 кН/см2 < Ryγc = 24 кН/см2.

Крепление накладок к горизонтальным полкам поясных уголков рассчитывается из условия равнопрочности на полное усилие, которое может выдержать накладка:

Nн = bнtнRу = 14 ∙ 0,6 ∙ 24 = 201,6 кН.

Требуемая конструктивная длина одного шва (Ш2) толщиной kf = 5 мм (для уголков левой панели при толщине уголка 7 мм)

lw = Nн /(2βzkf Rwzγwzγc) + 1 = 201,6 / (2 ∙ 1,05 ∙0,5 ∙16,65 ∙1 ∙ 1) + 1 = 12,5 см,

принимаем 130 мм.

Длину накладки принимаем:

lн = 2lw + 50 = 2 ∙ 130 + 50 = 310 мм.

Сварные швы для прикрепления правых уголков к фасонке рассчитываются на усилие:

– вдоль пера (Ш3)

Nn = 1,2αN8-9 = 1,2 ∙ 0,25 ∙ 1090 = 327 кН;

– вдоль обушка (Ш4)

Nоб = 1,2(1 – α) (N8-9 – N9-10) = 1,2 (1 – 0,25) (1090 – 450) = 576 кН,

где (N8-9 – N9-10) – разность усилий в смежных панелях пояса.

Требуемая конструктивная длина шва у обушка (при kf,min = 5мм)

lw,об = Nоб /(2βzkf Rwzγwzγc) + 1 = 576 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 =

= 34 см < lw,max = 85βfkf + 1 = 85 ∙ 0,9 ∙ 0,5 + 1 = 39,2 см.

Прикрепление фасонки к поясу рекомендуется осуществлять сплошными швами минимальной толщины. Конструктивно, исходя из размеров фасонки, принимаем эти швы длиннее, чем требуется по расчету.

Пример. 5.6. Рассчитать и законструировать промежуточный узел верхнего пояса 4, выполненного из 2∟160×160×14 (рис. 5.6). Усилия в смежных панелях: N3-4 = – 820 кН; N4-5 = – 1300 кН. Примыкающие к узлу раскосы выполнены из 2∟125×125×8 с усилием N4-9 = – 380 кН и из 2∟75×75×6 с усилием N4-8 = 230 кН. На верхний узел через прогоны из [24 (ширина полки b = 90 мм) передается сосредоточенная сила F = – 110 кН.

Материал конструкций и условия сварки приняты по примеру 5.5.

Рис. 5.6. Узел верхнего пояса фермы (к примеру 5.6)

Крепление стержней решетки производится на собственное усилие в элементе.

Раскос 4 – 9. Расчетное усилие N4-9 = – 380 кН.

Конструктивные длины (см. пример 5.5):

– у пера lw,n = 80 мм, катет kf = 5 мм;

– у обушка lw,об = 120 мм, катет kf = 7 мм.

Раскос 4 – 8. Расчетное усилие N4-8 = 230 кН.

Усилие, воспринимаемое швами:

– у пера Nn = αN4-8 = 0,3 ∙ 230 = 69 кН;

– у обушка Nоб = (1 – α)N4-8 = (1 – 0,3) 230 = 161 кН.

Конструктивные длины швов:

– у пера (kf, mах = tуг – 1 = 6 – 1 = 5 мм)

lw,n = Nn /(2βzkf Rwzγwzγc) + 1 = 69 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 5 cм,

принимаем lw,n = 50 мм, (lw,min = 50 мм);

– у обушка

lw,об = 161 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 10,2 см,

принимаем 110 мм.

По крайним точкам сварных швов, прикрепляющих элементы решетки к фасонке, очерчиваем контур фасонки прямоугольной формы, округляя размеры в большую сторону до 10 мм.

Элементы решетки не доводим до пояса на расстояние а = 6tф – 20 =

= 6 ∙ 14 – 20 = 64 мм, принимаем 65 мм.

Швы крепления пояса к фасонке рассчитываются на совместное действие продольного усилия N, равного разности усилий в смежных панелях пояса (N = N4-5 – N3-4 = 1300 – 820 = 480 кН), и узловой нагрузки F = 110 кН.

Длины швов крепления пояса к фасонке, олределяемые размерами принятой фасонки составляют:

– вдоль перьев lw,n = 600 – 10 = 590 мм;

– вдоль обушков lw,об = (200 – 10) + (200 – 10) = 380 мм.

Суммарная длина швов

∑lw = 2(lw,n + lw,об) = 2 (59 + 38) = 194 см.

Принимая минимальный катет шва kf = 5 мм, определяем напряжения:

– от продольной силы

τwN = N/(βzkf ∑lw) = 480 / (1,05 ∙ 0,5 ∙ 194) = 4,7 кН/см2;

– от узловой нагрузки

τwF = F/[βzkf ∙2(l1 + l2)] = 110 / [1,05 ∙ 0,5 ∙ 2 ∙ (9 + 41)] = 2,1 кН/см2.

Суммарные напряжения

Прочность шва обеспечена с большим запасом.

Пример. 5.7. Рассчитать и запроектировать укрупнительный (монтажный) узел верхнего пояса фермы (рис. 5.7). Сечение верхнего пояса с усилием N5-6 = – 1300 кН выполнено из 2∟160×160×14, сечение раскоса, примыкающего к узлу, – с усилием N8-6 = – 75 кН из 2∟75×75×5.

Материал конструкций – сталь С255, имеющая расчетное сопротивление

Rу = 24 кН/см2, нормативное Run = 37 кН/см2. В монтажных условиях применяется ручная сварка. Электроды для сварки стали С255 – Э42А. Расчетные сопротивления при расчете: по металлу шва Rwf = 18 кН/см2; по металлу границы сплавления Rwz = 0,45Run = 0,45 ∙ 37 = 16,65 кН/см2.

Коэффициент условий работы γc = 1,0; коэффициенты условий работы шва γwf = γwz = 1,0 (конструкция эксплуатируется при t > –40оС). Коэффициенты глубины проплавления шва: βf = 0,7 – для ручной сварки при расчете по металлу шва; βz = 1,0 – при расчете по металлу границы сплавления.

Рис. 5.7. Укрупнительный узел верхнего пояса фермы (к примеру 5.7)

Сравниваем: βf Rwf = 0,7 ∙ 18 = 12,6 кН/см2 < βzRwz = 16,65 кН/см2.

Расчет монтажных швов производим по металлу шва.

Стык осуществляется при помощи двух горизонтальных листовых накладок, перекрывающих полки поясных уголков, и двух вертикальных листовых накладок, перекрывающих фасонки смежных полуферм.

Горизонтальные накладки рассчитываются на часть усилия от равнодействующей усилий в поясе N5-6 = – 1300 кН и раскосе N8-6 = – 75 кН, приходящихся на обушки уголков:

Nнг = 1,2(N5-6 + N8-6cosβ) (1 – α) = 1,2 (1300 + 75 ∙ 0,7) (1 – 0,3) = 1136,1 кН,

где β = 46о – угол между раскосом и поясом.

Требуемая площадь двух горизонтальных листовых накладок

Анг = Nнг /(Rуγс) = 1136,1 / (24 8∙ 1) = 47,34 см2.

Принимая накладку шириной bнг = bуг + 20 = 160 + 20 = 180 мм, определяем толщину накладки:

tнг = Анг /(2bнг) = 47,34 / (2 ∙ 18) = 1,32 см, принимаем tнг = 14 мм.

Задавшись катетом шва kf = 8 мм, определяем конструктивную длину сварного шва (Ш1), прикрепляющего одну горизонтальную накладку к поясному уголку по внешней стороне накладки (у пера уголка):

lw = Nнг/(2 ∙ 2βf kf Rwf γwf γc) + 1 = 1136,1 / (2 ∙ 2 ∙ 0,8 ∙ 18 ∙ 1 ∙ 1) + 1 = 29,2 cм,

принимаем 300 мм.

Приняв максимальный катет шва kf = tн = 14 мм, определяем конструктивную длину шва (Ш2), прикрепляющего накладку к поясу с внутренней стороны накладки (по скосу):

lw׳ = 1136,1 / (2 ∙ 2 ∙ 1,4 ∙ 18 ∙ 1 ∙ 1) + 1 = 17,1 см, принимаем 170 мм.

Усилие для расчета вертикальных накладок определяется как часть усилия от равнодействующей усилий в поясе и раскосе, приходящихся на перья уголков:

Nнв = 1,2(N5-6 + N8-6cosβ)α = 1,2 (1300 + 75 ∙ 0,7) 0,3 = 486,9 кН.

На это усилие проверяется фасонка фермы толщиной tф = 14 мм и условной шириной bф = 2bуг = 2 ∙ 160 = 320 мм:

σ = Nнв /(bфtф) = 486,9 / (32 ∙ 1,4) = 10,87 кН/см2 < Ryγc = 24 кН/см2.

Размеры двух вертикальных накладок принимаются конструктивно: толщина tнв = tф = 14 мм; длина lнв = 2bуг = 2 ∙ 160 = 320 мм, минимальная ширина bнв = 2 ∙ 4dо + 50 = 2 ∙ 4 ∙ 23 + 50 ≈ 250 мм, где dо = 23 мм – диаметр отверстий под монтажные болты d = 20 мм.

Определяем катет сварных швов, прикрепляющих вертикальные накладки к фасонке (Ш3) с одной стороны стыка:

kf = Nнв/(2βf lw Rwf γwf γc) = 486,9 / [2 ∙ 0,7 ∙ (32 – 1) ∙ 18 ∙ 1 ∙ 1] = 0,59 см,

принимаем kf = 6 см = kf,min при сварке более толстого листа t = 14 мм.

Рассчитываем прикрепление уголков раскоса к фасонке на усилие в элементе N8-6 = – 75 кН. Приняв kf,min = 5 мм, определяем конструктивную длину шва вдоль обушков:

lw,об = N8-6(1 – α)/(2βzkfRwzγwzγc) + 1 =

= 75 (1 – 0,3) / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 4 см.

Производим прикрепление раскоса к фасонке конструктивными швами (Ш4) длиной 50 мм и толщиной kf = 5 мм каждый.

Сварные швы для прикрепления поясных уголков к фасонке рассчитываем:

– по перьям уголков на усилие

Nп = 1,2N5-6α = 1,2 ∙ 1300 ∙ 0,3 = 468 кН;

– по обушкам уголков на часть усилия в раскосе N8-6, приходящуюся на обушки уголков раскоса:

Nоб = 1,2N8-6cosβ(1 – α) = 1,2 ∙ 75 ∙ 0,7 ∙ (1 – 0,3) = 44,1 кН.

Конструктивная длина швов вдоль перьев поясных уголков (Ш5)

lw,п = Nп/(2βzkf Rwzγwzγc) + 1 = 468 / (2 ∙ 1,05 ∙ 0,8 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 17,7 см,

принимаем 180 мм.

Конструктивная длина швов вдоль обушков поясных уголков (Ш6)

lw,об = Nоб/(2βzkfRwzγwzγc) + 1 = 44,1 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 3,5 см.

Привариваем фасонку к обушкам поясных уголков швами с kf = 5 мм по всей ее длине.

5.2.7. Сопряжение фермы с колонной

Примыкание фермы к колонне сбоку позволяет осуществлять как шарнирное, так и жесткое сопряжение ригеля с колонной (рис. 5.8).

При жестком сопряжении в узле возникает, помимо опорного давления FR, узловой момент M. При расчете момент заменяется парой горизонтальных сил H1 = M/hо, которые воспринимаются узлами крепление нижнего и верхнего поясов к колонне. Нижний пояс дополнительно воспринимает усилие от распора рамы Np = Q. В большинстве случаев опорный момент фермы имеет знак минус, т.е. направлен против часовой стрелки. В этом случае сила Н1, как и Нр, прижимает фланец узла нижнего пояса к колонне. Сжимающие напряжения на поверхности контакта невелики и не проверяются.

Опорный фланец крепится к полке колонны на болтах грубой или нор-мальной точности, которые ставятся в отверстия на 3 – 4 мм больше диаметра болтов, чтобы они не могли воспринимать опорную реакцию фермы в случае неплотного опирания фланца на опорный столик. Количество болтов принимается конструктивно (обычно 6…8 болтов диаметром 20 – 24 мм).

Если в опорном узле возникает положительный момент (это возможно, как правило, при легких кровлях), то усилие Н отрывает фланец от колонны, следовательно, болты следует рассчитывать на растяжение с учетом эксцентриситета, вызванного несовпадением центра болтового поля и осевой линии нижнего пояса фермы, по которой приложено усилие Н (рис. 5.9).

Рис. 5.8. Узел сопряжения фермы с колонной

Рис. 5.9. К расчету болтов крепления фланца опорного узла к колонне

Условно предполагается, что возникающее при этом вращение узла проходит вокруг линии, проходящей через ось болтов, наиболее удаленных от точки приложения силы Н (примерно на 40 – 80 мм ниже верха фасонки).

Усилие, приходящееся на наиболее нагруженный болт определяется по формуле

Nmax = N1 =  ,

,

где z – расстояние от нижнего пояса фермы (линия приложения силы Н) до оси наиболее удаленного болта ;

l1 – расстояние между крайними болтами;

– сумма квадратов расстояний между осями болтов и осью вращения узла (

– сумма квадратов расстояний между осями болтов и осью вращения узла ( );

);

n = 2 – количество болтов в каждом горизонтальном ряду соединения.

Вертикальное давление FR передается с опорного фланца узла фермы через строганные поверхности на опорный столик, причем фланец выпускается за пределы фасонки на а ≤ 1,5 tф.

Опорный столик выполняется из листа стали толщиной 30 –40 мм или при небольшом опорном давлении (FR = 200 – 250 кН) из отрезка уголка с частично срезанной полкой. Опорный столик делается несколько шире опорного фланца и приваривается к колонне.

Сопряжение фермы с колонной можно считать шарнирным, если фланец верхнего узла фермы сделать тонким (tфл = 8 – 10 мм) и возможно малой длины, а расстояние между болтами по горизонтали принять достаточно большим (bо = 160 – 200 мм). В этом случае фланец будет гибким и не сможет воспринимать сколько-нибудь существенную силу Н1.

При жестком сопряжении фланец верхнего узла и болты его крепления к колонне рассчитываются на отрывающее усилие Н1.

Другим вариантом шарнирного узла при примыкании фермы к колонне сбоку является сопряжение верхнего пояса с колонной на болтах нормальной точности, поставленных в овальные отверстия.

В нижнем опорном узле передача опорного давления FR и горизонтальной силы, появляющейся в результате узлового момента рамы, осуществляется раздельно.

Пример 5.8. Рассчитать конструкцию жесткого сопряжения фермы с колонной (см. рис. 5.8). Максимальный отрицательный опорный момент М = – 1144,6 кН∙м. Опорное давление FR = – 479,3 кН. Усилия в нижнем поясе N1 = + 399,4 кН, в опорном раскосе N2 = – 623,9 кН. Поперечная сила в колонне на уровне нижнего пояса фермы Q = – 112,6 кН.

Материал конструкций – сталь С255 с расчетными сопротивлениями Rу = 24 кН/см2 и Rs = 0,58 Ry = 13,92 кН/см2. Сварка механизированная в среде углекислого газа, сварочная проволока Св-08Г2С, диаметр проволоки d = 2 мм. Расчетные сопротивления: металла шва Rwf = 21,5 кН/см2, металла по границе сплавления Rwz = 16,65 кН/см2. Сварка выполняется в нижнем положении. Коэффициенты  f = 0,9;

f = 0,9;  z = 1,05;

z = 1,05;  wf =

wf =  wz = 1 (конструкция эксплуатируется при t > –40оC);

wz = 1 (конструкция эксплуатируется при t > –40оC);  с = 1.

с = 1.

Расчет швов выполняем по металлу границы сплавления.

Катеты швов принимаем в зависимости от толщины уголков. В одном узле желательно иметь не более двух типоразмеров швов. Полученные по расчету длины швов округляются в большую сторону до 10 мм. Если по расчету длина шва меньше 50 мм, то принимается lw = 50 мм.

Принимаем катеты швов:

– вдоль обушки kf = 10 мм < kf,max = 1,2tуг = 1,2 ∙ 9 = 10,8 мм;

– вдоль пера kf,min = 5 мм при толщине более толстого из свариваемых листов tф = 14 мм (см. табл. 3.5).

Определяем размеры фасонки в опорном узле фермы.

Толщину фасонки выбираем в зависимости от максимального усилия в стержнях решетки по табл. 5.6.

При усилии в опорном раскосе N2 = – 623,9 кН принимаем толщину фасонки tф = 14 мм.

Размеры фасонок определяем по необходимой длине швов крепления нижнего пояса и опорного раскоса.

Прикрепление нижнего пояса к фасонке.

Усилие, воспринимаемое швами у обушка:

Nоб1 = (1 – α)N1 = (1 – 0,25) 399,4 = 299,55 кН,

где α = 0,25 – коэффициент, учитывающий долю усилия на сварные швы у пера при креплении неравнополочных уголков, составленных узкими полками (см. табл. 5.9).

Усилие, воспринимаемое швами у пера:

Nn1 = αN1 = 0,25 ∙ 399,4 = 99,85 кН.

Расчетная длина шва вдоль обушка

lw,об = Nоб1/(2βzkf Rwzγwzγc) = 299,55 / (2 ∙ 1,05 ∙ 1 ∙ 16,65 ∙ 1 ∙ 1) = 8,57 см.

Принимаем конструктивную длину шва вдоль обушка с добавлением 1 см на дефекты в начале и конце шва lw,об = 100 мм.

Расчетная длина шва вдоль пера

lw,n = Nn1/(2βzkfRwzγwzγc) = 99,85 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) = 5,7 см.

Принимаем lw,n = 70 мм.

Рассчитываем прикрепление опорного раскоса к фасонке.

Усилие, воспринимаемое швами у обушка:

Nоб2 = (1 – α)N2 = (1 – 0,25) 623,9 = 467,93 кН.

Усилие, воспринимаемое швами у пера:

Nn2 = αN2 = 0,25 ∙ 623,9 = 155,97 кН.

Расчетная длина шва вдоль обушка

lw,об = Nоб2/(2βzkfRwzγwzγc) = 467,93 / (2 ∙ 1,05 ∙ 1 ∙ 16,65 ∙ 1 ∙ 1) = 13,4 см.

Принимаем lw,об = 150 мм.

Расчетная длина шва вдоль пера

lw,n = Nn2/(2βzkfRwzγwzγc) = 155,97 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) = 8,92 см.

Принимаем lw,n = 100 мм.

Конструируем опорный узел фермы, исходя из размещения сварных швов требуемой длины и конструктивных требований (расстояние от низа пояса до торца опорного фланца не менее 150 мм).

Проверяем фасонку на срез:

Производим условную проверку фасонки на выкалывание по сечению 1-1 при полной длине Σl = lГ + lв = 170 + 200 = 370 мм (см. рис. 5.8). Проверка выполняется приближенно, когда плоскости среза наклонены к оси элемента под углами, близкими к 45о, по формуле

Центр швов, прикрепляющих фланец к фасонке, не совпадает с осью нижнего пояса. Эксцентриситет составил е = 80 мм.

Фланец для четкости опирания выступает на 15 – 20 мм ниже фасонки опорного узла, но не более amax ≤ 1,5tфл. Выпускаем фланец за пределы фасонки на а = 20 мм, что меньше amax = 1,5 ∙ 16 = 24 мм.

Размеры опорного фланца назначаем конструктивно: толщина tфл = 16 – 20 мм; высота l = hф + a = 400 + 20 = 420 мм; ширина bфл = 180 мм (из условия размещения двух вертикальных рядов болтов).

Вертикальная реакция фермы FR передается с опорного фланца через строганые поверхности на опорный столик.

Площадь торца фланца

Афл = bфлtфл = 18 · 1,6 = 28,8 см2.

Торец фланца проверяем на смятие:

где Rp = 33,6 кН/см2 – расчетное сопротивление смятию торцевой поверхности (при наличии пригонки) для стали С255, принимаемое по табл. 2.4.

Определяем расстояние между линиями центров тяжести верхнего и нижнего поясов в опорном сечении фермы:

Hо = Hop – (z1 + z3) = 3150 – (30 + 30) = 3090 мм,

где z1 и z3 – привязки поясов (расстояние от обушков до центра тяжести уголков), округленные до 5 мм.

Горизонтальное усилие, передаваемое на верхний и нижний пояса ферм:

H1 = M/hо= 1144,6 / 3,09 = 370,4 кН.

Общее горизонтальное воздействие на нижний пояс

H = H1 + Hp = 370,4 + 112,6 = 483 кН.

Швы, прикрепляющие фасонку опорного узла к фланцу, работают в сложных условиях (рис. 5.10).

Рис. 5.10. К расчету сварного шва крепления фланца к фасонке

При действии опорного давления FR швы срезаются вдоль, в них возникают напряжения:

τR = FR /(2βzkf lw) = 479,3 / (2 ∙ 1,05 ∙ 1 ∙ 39) = 5,85 кН/см2.

где kf = 10 мм (задаются в пределах 10 – 20 мм);

lw = hф – 10 = 400 – 10 = 390 мм.

Усилие Н приводит к срезу шва в направлении, перпендикулярном оси

шва:

τН = Н/(2βzkf lw) = 483 / (2 ∙ 1,05 ∙ 1 ∙ 39) = 5,9 кН/см2.

Поскольку центр шва не совпадает с осью нижнего пояса, на шов действует момент

М = Не = 483 ∙ 8 = 3864 кН∙см.

Под действием момента шов также работает на срез перпендикулярно оси шва:

τМ = М/Wz = 6M/(2βzkf lw2) = 6 ∙ 3864 / (2 ∙ 1,05 ∙ 1 ∙ 392) = 7,26 кН/см2.

Шов проверяем в наиболее напряженной точке А по металлу границы сплавления по результирующей напряжений:

= 14,4 кН/см2 <

= 14,4 кН/см2 <

< Rwzγwzγc = 16,65 кН/см2.

Угловые швы крепления столика рассчитываем на усилие

F = 1,2FR = 1,2 ∙ 479,3 = 575,16 кН,

где коэффициент 1,2 учитывает возможный эксцентриситет передачи вертикального усилия, непараллельность торцов опорного фланца фермы и столика (неточность изготовления), вызывающую неплотность опирания фланца (его перекос в своей плоскости), что приводит к неравномерности распределения реакции между вертикальными швами.

Высота опорного столика lст устанавливается по требуемой протяженности сварных швов:

lст = lw + 1 = F/(2βzkfRwγwzγc) + 1 =

= 575,16 / (2 ∙ 1,05 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 17,45 см.

Принимаем столик из листа 220×180×30 мм.

В узле крепления верхнего пояса сила Н1 = 370,4 кН стремится оторвать фланец от колонны и вызывает его изгиб (рис. 5.11).

а) б)

Рис. 5.11. К расчету узла крепления верхнего пояса фермы к колонне:

а – работа фланца на изгиб; б – расчетная схема

Рекомендуется проектировать верхний узел так, чтобы линия действия силы Н1 проходила через центр фланца. В этом случае усилие растяжения во всех болтах распределяется равномерно.

Принимаем болты класса прочности 5.6 с расчетным сопротивлением болтов, работающих на растяжение, Rbt = 210 МПа = 21 кН/см2 (табл. 5.11).

Таблица 5.11

Расчетные сопротивления срезу и растяжению болтов

| Напряженное состояние | Обозначение | Расчетные сопротивления, МПа, болтов классов | ||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.6 | 8.8 | 10.9 | ||

| Срез | Rbs | 150 | 160 | 190 | 200 | 230 | 320 | 400 |

| Растяжение | Rbt | 170 | 160 | 210 | 200 | 250 | 400 | 500 |

П р и м е ч а н и е. В таблице указаны значения расчетных сопротивлений для одноболтовых соединений.

Задаемся диаметром одного болта dб = 24 мм с площадью сечения нетто Abn = 3,52 см2 (см. табл. 3.17).

Несущая способность одного болта на растяжение

Nb = AbnRbt = 3,52 ∙ 21 = 73,92 кН.

Необходимое число болтов

n = H1/(Nbγc) = 370,4 / (73,92 ∙ 1) = 5.

Принимаем n = 6, располагая их по ширине фланца в два ряда. Диаметр отверстия под болты dо = 27 мм.

Размещаем болты согласно требованиям (см. табл. 3.18)

Минимальное расстояние между центрами болтов

а1 = 2,5d0 = 2,5 ∙ 27 = 67,5 мм, принимаем а1 = 80 мм.

Расстояние от центра болта до края элемента с = 1,5d0= 1,5 ∙ 27 ≈ 40 мм.

Расстояние между болтами

b0 = b – 2с = 200 – 2 ∙ 40 = 120 мм.

Высота фланца

а = 2а1 + 2с = 2 ∙ 80 + 2 ∙ 40 = 240 мм.

Момент при изгибе фланца определяется как в защемленной балке пролетом b0

Мфл = H1 b0 / 8 = 370,4 ∙ 12 / 8 = 555, кН∙см.

Требуемый момент сопротивления фланца

Wфл = Мфл / (Ry γc) = 555,6 / (23 ∙ 1) = 24,16 см3.

Минимальная толщина фланца

Ещё посмотрите лекцию "14 Отдел зигомикота" по этой теме.

tфл =  =

=  = 2,46 см.

= 2,46 см.

Принимаем tфл = 25 мм.

Шов крепления фланца к фасонке работает на срез и его катет определяется:

kf = H1 / (2βz lw Rwz γwz γc) = 370,4 / (2 ∙ 1.05 ∙ 23 ∙ 16.65 ∙ 1 ∙ 1) = 0,46 см,

где lw = а – 1 = 24 – 1 = 23 см.

Принимаем минимальный катет шва kf = 7 мм при полуавтоматической сварке более толстого листа tфл = 25 мм (см. табл. 22).

£ 5

£ 5

1,2

1,2