Разливка и качество литой стали

РАЗДЕЛ 3. Разливка и качество литой стали

Тема 3.1. Разливка стали в изложницы

Из плавильных печей сталь выпускают в ковш, который мостовым краном переносят к месту разливки стали. Из ковша сталь разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок. В изложницах или кристаллизаторах сталь затвердевает и получают слитки, которые подвергаются прокатке, ковке.

Изложницы – чугунные формы для изготовления слитков.

Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями.

Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колёс. Слитки с многогранным сечением применяют для изготовления поковок.

Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0,5…7 тонн, а некоторые сорта высоколегированных сталей – в слитки до нескольких килограммов.

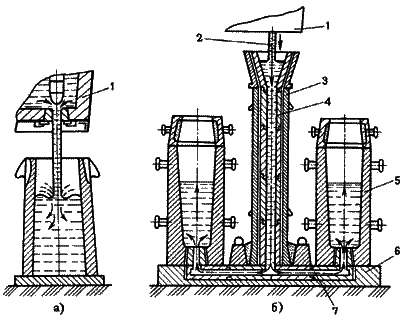

Сталь разливают в изложницы сверху (рис. 3.1,а) и снизу – сифоном (рис.3.1,б).

Рекомендуемые материалы

В изложницы сверху сталь разливают непосредственно из ковша 1. При этом исключается расход металла на литники, упрощается подготовка оборудования к разливке.

Рис.3.1. Разливка стали в изложницы

а – сверху; б – снизу (сифоном)

К недостаткам следует отнести менее качественную поверхность слитков, из-за наличия пленок оксидов от брызг металла, затвердевающих на стенках изложницы.

Применяется для разливки углеродистых сталей.

При сифонной разливке одновременно заполняются несколько изложниц (4…60). Изложницы устанавливаются на поддоне 6, в центре которого располагается центровой литник 3, футерованный огнеупорными трубками 4, соединённый каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно, без разбрызгивания наполняет изложницу 5.

Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько изложниц.

Используют для легированных и высококачественных сталей.

Тема 3.2. Непрерывная разливка стали

Метод непрерывного литья заготовок является одним из важнейших и перспективных достижений современной металлургии.

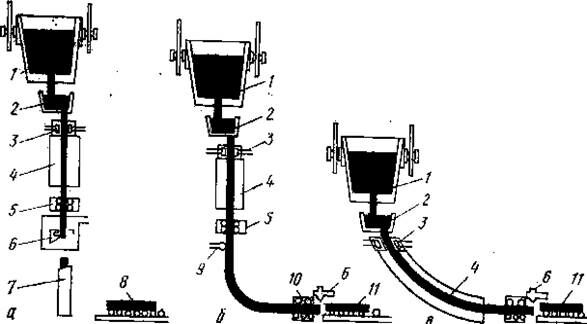

Рис. 3.2. Машины непрерывного литья заготовок:

а – вертикальные; б – вертикальные с изгибом заготовок; в – радиальные; 1 – разливочный ковш; 2 – промежуточный ковш; 3 – кристаллизатор; 4 – зона вторичного охлаждения; 5 –тянущая клеть; 6 – устройства для резки заготовок; 7 – затравка; 8 – рольганг; 9 – устройство для изгиба заготовки; 10 – устройство для охлаждения; 11 – отводящий рольганг

В настоящее время этот метод широко применяют в конвертерных, мартеновских и электросталеплавильных цехах, а также на заводах цветной металлургии. Дальнейшее, распространение этого метода предусмотрено перспективными планами развития отечественной металлургии. В последние годы примерно 1/4 всей выплавляемой стали (30-35 млн. т) разливают на МНЛЗ. Достоинствами этого метода являются высокая степень автоматизации и механизации процесса, уменьшение продолжительности и упрощение металлургического цикла, увеличение выхода годного, улучшение качества металла, а также повышение производительности и облегчение условий труда в разливочных отделениях.

Сущность метода заключается в том, что жидкую сталь из ковша через промежуточное разливочное устройство непрерывно подают в водоохлаждаемую изложницу без дна – кристаллизатор, из нижней части которого вытягивается затвердевающий слиток. Перед началом разливки в кристаллизатор снизу вводят так называемую затравку, которая является дном кристаллизатора; затравка соединена с вытягивающим устройством. Образующийся в кристаллизаторе слиток вытягивают из кристаллизатора при помощи валков с нажимным устройством.. При выходе из кристаллизатора слиток поступает в зону вторичного охлаждения (первичное охлаждение в кристаллизаторе), в которой его поверхность интенсивно охлаждается водой при помощи форсунок, вплоть до полного затвердевания. Затвердевший слиток далее проходит зону резки, в которой его без остановки движения разрезают на заготовки мерной длины при помощи газорезки или летучих гидравлических ножниц. Для обеспечения устойчивого процесса, устранения возможности разрыва и зависания затвердевшей корочки на стенках кристаллизатора ему сообщают возвратно-поступательное движение. Кроме того, на стенки кристаллизатора подают смазку (парафин, рапсовое масло).

Для предотвращения окисления металла в верхней части кристаллизатора создают защитную атмосферу (природный газ, пропан, аргон). Шаг качания кристаллизатора вверх и вниз колеблется в пределах от 10 до 40 мм, а частота – от 10 до 100 циклов в минуту.

В настоящее время наибольшее распространение получили МНЛЗ криволинейного (радиального) типа, используются также МНЛЗ вертикального типа, МНЛЗ с изгибом слитка и в последнее время на заводах как черной, так и цветной металлургии используют МНЛЗ горизонтального типа. МНЛЗ криволинейного типа имеет сравнительно небольшую высоту (10-12 м), в то время как МНЛЗ вертикального типа – до 35-40 м, что вызывает значительные трудности в их строительстве и эксплуатации. МНЛЗ позволяет одновременно отливать от одного до восьми слитков, т. е. могут быть одно-, двух-, четырех-, шести- и восьмиручьевыми.

Скорость разливки (вытягивания слитка) колеблется в пределах от 0,4 до 8-10 м/мин и определяется в первую очередь сечением заготовки. Например, для квадратных слитков сечением 50х50 мм скорость разливки составляет 7-10 м/мин, а слитков сечением 300х300 порядка 0,5-1,2 м/мин.

На МНЛЗ получают слитки различного сечения: квадратного (блюмы) со стороной до 520 мм, прямоугольного (слябы) шириной до 2500 мм, а также заготовки для изготовления труб, балок, рельсов, Выход годных заготовок на МНЛЗ составляет 95-97 % от массы жидкой стали.

На МНЛЗ разливают сталь преимущественно массового производства. Годовая производительность МНЛЗ превышает 1 млн. т стали.

Тема 3.3. Основные тенденции развития процессов и машин неперерывной разливки стали

В металлургической отрасли накопился ряд проблем, нерешённость которых снижает эффективность производства металлопродукции. Прежде всего, это высокие издержки, связанные с большой энерго- и ресурсоемкостью существующих технологий.

Кардинальное решение задачи сокращения затрат возможно путем применения новейших технологий. Наиболее перспективным представляется совмещение непрерывной разливки стали с агрегатами деформации (рис. 3.3).

Проблема объединения МНЛЗ и прокатных станов в единый комплекс является в настоящее время основной в направлении повышения эффективности всего металлургического производства. Объединение процессов существенно сократит производственный цикл, трудозатраты, используемую производственную площадь. Эти причины и определили современные тенденции в прокатном производстве.

На основе анализа в период ближайших 10-15 лет в связи с развитием литейно-прокатных комплексов возможен вывод из эксплуатации или консервация ряда блюмингов и заготовочных станов в России, вывод из эксплуатации устаревших и энергоемких производств и агрегатов.

Совмещение непрерывного литья стальных заготовок с прокаткой возможно при многоручьевых МНЛЗ с несколькими кристаллизаторами. При этом выходящие из кристаллизаторов заготовки должны отрезаться и поочередно задаваться в прокатный стан.

Совмещение непрерывного литья стальных заготовок с прокаткой возможно при многоручьевых МНЛЗ с несколькими кристаллизаторами. При этом выходящие из кристаллизаторов заготовки должны отрезаться и поочередно задаваться в прокатный стан.

Рис. 3.3. Литейно-прокатный агрегат с совмещенной винтовой и продольной прокаткой конструкции ВНИИМЕТМАШ:

1 - МНЛЗ; 2 - индукционный подогреватель; 3 - загрузочная решетка; 4 - толкатель; 5 - клеть винтовой прокатки; 6 - черновая группа клетей продольной прокатки; 7 - аварийные летучие ножницы; 8 - чистовая группа клетей; 9 - термоупрочняющее устройство; 10 - летучие ножницы; 11 - холодильник.

Создание литейно-прокатных комплексов позволит сократить производственные площади, удельные капитальные и эксплуатационные расходы, существенно снизить расход металла, энергии, топлива, повысить производительность труда и качество продукции, обрабатывать малопластичные и труднодеформируемые стали и сплавы.

Использование агрегата с высокими обжатиями в составе ЛПК позволяет совместить процессы непрерывного литья и прокатки с точки зрения согласования не только их производительности, но и улучшения качества профилей за счет интенсивной проработки крупных непрерывнолитых заготовок по всему сечению и получения однородной мелкозернистой структуры металла, максимально использовать тепло литого металла, снизить металлоемкость оборудования.

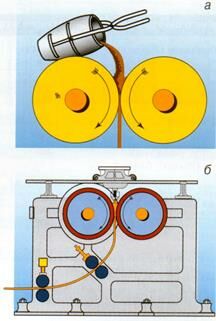

Двухвалковый способ непрерывного литья является весьма перспективным из способов совмещения агрегатов разливки и деформации. Еще в 1856 году сэр Генри Бессемер запатентовал простую машину для получения тонких стальных полос непосредственно из жидкой стали (рис. 3.4). С тех пор металлурги во всем мире стремились реализовать этот процесс.

Однако довести идею литья полосы до промышленного внедрения удалось только благодаря современным разработкам – применению компьютерных технологий, современной техники измерений, управления и регулирования, а также созданию необходимых охлаждаемых роликов, специальных видов керамики, систем заливки и защиты металла. Только после этого начались серьезные эксперименты по реализации идеи непрерывной разливки тонких стальных полос.

Преимущество способа литья заготовок, близких по размерам к готовой продукции, заключается в возможности контролирования затвердевания обеих поверхностей полосы.

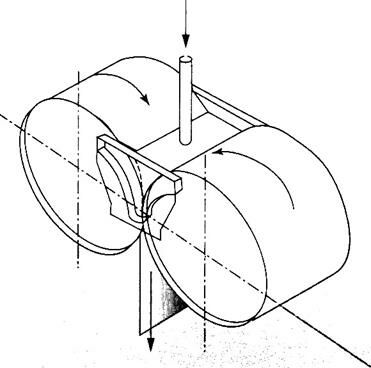

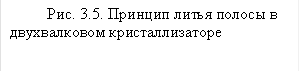

Конструктивный принцип литья полосы в двухвалковом кристаллизаторе заключается в том, что два ролика с водоохлаждаемыми медными рубашками расположены горизонтально на некотором расстоянии один от другого (зазор между ними определяет толщину отливаемой полосы), и между ними, благодаря торцевым уплотнениям с обеих сторон, размещается ванна жидкого металла, пополняемая через погружной сталеразливочный стакан. При вращении роликов навстречу друг другу жидкий металл втягивается в зазор между ними и кристаллизуется на медной водоохлаждаемой поверхности, как в обычном кристаллизаторе МНЛЗ, образуя полосу, которая вытягивается вниз и быстро затвердевает (рис.3.5).

В декабре 1999 года на заводе г. Крефельд была разлита первая промышленная плавка коррозионностойкой стали аустенитного класса массой 36 т, и получен лист шириной 1100 мм и толщиной 3 мм.

С марта 2000 года устойчиво разливается полный ковш вместимостью 90 т. Жидкая сталь поступает через промежуточный ковш на разливочную машину. Лист с помощью вытягивающих роликов передается на моталку. По окончании разливки рулон разматывается и разделяется на рулоны меньшей массы. Поверхность листа не имеет дефектов. В продольном направлении лист по форме соответствует требованиям к горячекатаному листу, а в поперечном направлении к холоднокатаному. Кромки характеризуются очень высоким качеством.

С марта 2000 года устойчиво разливается полный ковш вместимостью 90 т. Жидкая сталь поступает через промежуточный ковш на разливочную машину. Лист с помощью вытягивающих роликов передается на моталку. По окончании разливки рулон разматывается и разделяется на рулоны меньшей массы. Поверхность листа не имеет дефектов. В продольном направлении лист по форме соответствует требованиям к горячекатаному листу, а в поперечном направлении к холоднокатаному. Кромки характеризуются очень высоким качеством.

Рис 3.4. Эскиз, сделанный сэром Генри Бессемером (а), и установка, запатентованная им в 1865 г.

Листы обжимали до толщины 0,8 мм на стане холодной прокатки, отжигали и оценивали по действующим стандартам. Поверхностные дефекты отсутствовали. Благодаря быстрой кристаллизации чистота была выше, чем обычно. В результате возросла коррозионная стойкость. Механические свойства соответствовали свойствам обычного листа, однако относительное удлинение находилось на нижнем пределе. В 2003 году производство коррозионно-стойкой тонкополосовой стали на заводе в г. Крефельд достигло 400 000 т.

Одним из существенных преимуществ нового процесса для всего металлургического производства высококачественной полосы являются менее жесткие требования к качеству стального лома, применяющегося при выплавке сталей в электропечах.

Степень чистоты в отношении величины и количества неметаллических включений выше у полос, полученных на двухвалковых литейно-прокатных агрегатах.

Средняя цена 1 т горячекатаной полосы эквивалентных размеров, полученной по традиционной технологии, составляет в США 250-300 долл., в Европе 280-290 долл. 1 т полосы из нержавеющей стали, полученной на двухвалковом литейно-прокатном агрегате, будет на 50-150 долл. дешевле тонны полосы, полученной по технологии отливки тонкого сляба. При производстве полосы из низкоуглеродистой стали экономия составит 20-35 долл.т.

Вопросы цены горячекатаной полосы самым тесным образом связаны с качеством получаемого металла.

3.3. Структура и качество литой стали

После заполнения жидкой сталью изложницы или кристаллизатора МНЛЗ происходит охлаждение расплава, а затем наступает момент его кристаллизации, т. е. происходит переход металла из жидкого в твердое состояние. Затвердевание металла и формирование слитка представляет собой сложный процесс, при котором протекает ряд различных физических, физико-химических и теплофизических явлений.

В зависимости от степени раскисления выплавляют стали:

а) спокойные,

б) кипящие,

в) полуспокойные.

Спокойная сталь получается при полном раскислении в печи и ковше.

Кипящая сталь раскисленна в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода:  ,

,

Образующийся оксид углерода  выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

К числу физических явлений относится усадка, т. е. уменьшение удельного объема металла при переходе его из жидкого в твердое состояние. Удельный объем стали уменьшается примерно на 2,0-5,0 % (в зависимости от содержания в ней углерода), что вызывает появление в слитке усадочной раковины и осевой пористости (рыхлости) в верхней и центральной частях слитка. Этот дефект характерен для слитков спокойной стали (рис. 4.1, в). В слитке кипящей и полуспокойной стали усадка компенсируется наличием газовых пузырей (рис. 4.1, а, б).

К физико-химическим явлениям относится ликвация и уменьшение растворимости газов (водорода и азота) в твердом металле.

Ликвацией называют перераспределение примесей между затвердевающим металлом и расплавом. Процесс затвердевания происходит в течение некоторого промежутка времени и в значительном температурном интервале. Вначале при медленном охлаждении из расплава выпадают сравнительно чистые кристаллы твердого металла. Остающийся незакристаллизованный жидкий металл обогащается примесями и оттесняется к центральной, верхней части слитка. При последующем затвердевании выпадают кристаллы, в значительной мере загрязненные примесями. Это приводит к появлению химической неоднородности слитка как по его высоте, так и поперечному сечению. Наиболее ликвирующими являются такие вредные примеси, как сера и фосфор, поэтому в слитке существуют зоны, обогащенные этими примесями: 1) примыкающая к усадочной раковине; 2) так называемых усов (/-образной ликвации); 3) V-образной ликвации {рис. 10,в). Такой характер распределения примесей характерен для слитка спокойной стали. Наиболее чистый металл находится в наружной поверхностной зоне, которая кристаллизуется в первую очередь и с достаточно большой скоростью. Кроме того, в слитке спокойной стали кристаллы чистого металла сосредотачиваются в его нижней части, в так называемой зоне отрицательной ликвации.

К физико-химическим явлениям, влияющим на строение слитка, относится также газовыделение как из жидкого, так и затвердевающего металла и сопутствующее ему перемешивание жидкой стали. При формировании слитка кипящей или полуспокойной стали происходит кипение металла в изложнице в результате образования и всплывания пузырей СО. При формировании слитка спокойной стали возможно образование газовых пузырей и пористости в результате выделения водорода.

К теплофизическим явлениям, влияющим на структуру стального слитка, относится теплоотвод через стенки изложницы и образование конвективиых потоков жидкого металла в изложнице. В момент соприкосновения жидкого металла с холодной изложницей происходит быстрое охлаждение металла и его кристаллизация, что приводит к образованию тонкой корочки с мелкими беспорядочно ориентированными кристаллами. В дальнейшем теплоотвод происходит с гораздо меньшей скоростью и имеет направленный характер (перпендикулярно стенке и дну изложницы). Это приводит к формированию зоны довольно крупных столбчатых кристаллов. В центральной части слитка, в которой металл в течение продолжительного времени остается жидким (вследствие малой скорости теплоотвода) образуются беспорядочно ориентированные кристаллы.

Строение слитка кипящей стали. Эффект кипения металла при затвердевании вызван выделением пузырей СО, образующихся при взаимодействии растворенных. в жидкой стали углерода и кислорода. Это явление предопределяет строение слитка кипящей стали (рис. 4.1,а). В затвердевшем слитке имеются следующие зоны:

1. Плотная наружная корочка (толщиной 8-10 мм), образующаяся в момент соприкосновения жидкого металла с холодными стенками изложницы. Корочка состоит из мелких, беспорядочно ориентированных кристаллов.

2. Сотовые пузыри вытянуты перпендикулярно к стенке изложницы. Такое расположение пузырей связано с направлением теплоотвода и ростом столбчатых кристаллов. Сотовые пузыри завариваются при прокатке слитков.

3. Плотный и чистый металл. В этой зоне газовыделения не происходит.

4. Вторичные пузыри (ширина зоны 30-110 мм). В момент их образования верх слитка успевает затвердеть, поэтому газовые пузыри не успевают выделиться из металла. Вторичные пузыри также завариваются при прокатке.

5. Средняя часть слитка, кристаллизующаяся в последнюю очередь и состоящая из беспорядочно ориентированных кристаллов, обогащенных ликвирующими примесями. В этой зоне также имеются (пузыри, особенно в верхней части, причем эти пузыри усадочного происхождения. Верхняя часть этой зоны особенно сильно обогащена ликватами, поэтому ее отрезают. Обрезь составляет 5-10 % от массы слитка, она примерно вдвое меньше, чем у слитка спокойной стали.

Рис. 3.6. Строение слитков кипящей (а), полуспокойной (б) и спокойной (в) стали:

Рис. 3.6. Строение слитков кипящей (а), полуспокойной (б) и спокойной (в) стали:

1 – плотная корочка; 2 – сотовые пузыри; 3 – промежуточная плотная зона; 4 – вторичные пузыри; 5 – плотная центральная часть слитка; 6 – усадочная раковина; 7 – зона V-образной ликвации; 8 – зона /-образной ликвации; 9 – зона отрицательной ликвации

Информация в лекции "11 Критерии согласия" поможет Вам.

Строение слитка полуспокойной стали. При затвердевании полуспокойной стали выделяется значительно меньше пузырей СО, т.е. она кипит менее интенсивно, чем кипящая. Остающиеся пузыри в слитке в верхней его части компенсируют усадочную раковину (рис. 4.1, б). Вследствие малой продолжительности кипения уменьшается химическая неоднородность. В слитке полуспокойной стали также имеется плотная корочка с мелкими беспорядочно ориентированными кристаллами. Зона сотовых пузырей значительно меньше, и они расположены в верхней части слитка. Вторичные пузыри в слитке отсутствуют. Пузыри концентрируются в головной части слитка. Таким образом, большая часть слитка представляет собой достаточно плотный металл без дефектов. В связи с этим головная обрезь у слитка полуспокойной стали составляет < 6 %, т. е. меньше, чем у кипящей и тем более чем у спокойной стали.

Строение слитка спокойной стали. В слитке спокойной стали (см. рис. 4.1, в) различают следующие структурные зоны: 1) тонкую наружную корку, состоящую из мелких, беспорядочно ориентированных кристаллов; 2) вытянутые столбчатые кристаллы; 3) крупные различно ориентированные кристаллы (центральная зона); 4) беспорядочно ориентированные кристаллы (осевая зона). В этой зоне обычно имеется осевая рыхлость и V-образная ликвация; 5) конус осаждения. Эта зона представляет собой конгломерат сросшихся кристаллов, наименее всего загрязненных примесями. В верхней части слитка имеется усадочная раковина, пустоты и рыхлость. Для слитка спокойной стали характерна незначительная химическая неоднородность, усиливающаяся с увеличением массы слитка.

Дефекты стальных слитков. Основными дефектами стальных слитков спокойной стали являются усадочная раковина, осевая рыхлость и химическая неоднородность, т.е. значительное различие по химическому составу структурных зон слитка. Прибыльную часть слитка, в которой сосредоточена усадочная раковина, отрезают при прокатке и обрезь отправляют на переплав.

Заворот корки (дефект поверхности) образуется при прорыве затвердевшей корочки на поверхности поднимающегося металла в изложнице. Возможно прилипание корочки к стенке изложницы, заворот и заливка ее поднимающимся кидким металлом. В месте заворота корочки скапливаются оксиды, которые препятствуют ее завариванию при прокатке, поэтому в этом месте образуются рванины. Для уменьшения возможности появления заворота корочки применяют различные методы защиты поверхности поднимающегося в изложнице жидкого металла от окисления (разливка в защитной атмосфере, под слоем шлака и др.).

Поперечные горячие трещины образуются при зависании слитка в изложницы в процессе затвердевания. Для предупреждения возникновения этого дефекта необходимо плотное прилегание прибыльной надставки к верхней части изложницы и не использовать изложницы с дефектами на их стенках.

Продольные трещины возникают при разрыве тонкой корочки затвердевшего металла при его кристаллизации. Возможно, образование горячих продольных трещин и на гранях слитка в результате плохого центрирования струи жидкого металла при разливке сверху. Для устранения появления продольных трещин необходимо поддерживать оптимальную скорость разливки, предотвращать сильный перегрев жидкой стали, а также применять изложницы с погнутыми и волнистыми стенками. Для исключения появления этого дефекта необходима своевременная посадка слитков в нагревательные колодцы в горячем состоянии вакуумирования.