Конструкция, назначение и способы возбуждения синхронных машин

1: конструкция, назначение и способы возбуждения синхронных машин

1.1 Конструкции синхронных машин (Тема 19)

Синхронной называют двухобмоточную электрическую машину переменного тока, одна из обмоток которой присоединена к электрической сети с постоянной частотой f1, а вторая возбуждается постоянным током ( f2 = 0). Частота вращения ротора синхронной машины постоянна и при заданных постоянных частоте сети f1 и числе пар полюсов p равна

(1.1)

(1.1)

К синхронным также относят машины с одной включаемой в сеть с постоянной частотой f1 обмоткой и частотой вращения, определяемой по формуле (1.1), а также двухобмоточные машины, обмотки которых питаются переменными токами с постоянными частотами f1 и f2. В последнем случае частота вращения ротора

(1.2)

(1.2)

и также постоянна при неизменных частотах f1 и f2. Два последних вида машин называют специальными синхронными машинами.

Статор (неподвижная часть) синхронной машины состоит из корпуса, магнитопровода (сердечника) с обмоткой, торцевых щитов и других конструктивных элементов.

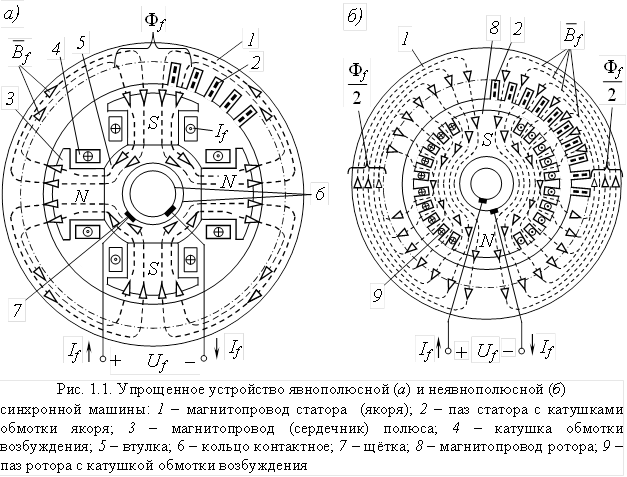

Магнитопровод статора 1 (рис. 1.1) собирают в форме кольца из пластин листовой или рулонной электротехнической стали толщиной 0,5 (реже 0,35) мм. Пластины стали штампуют в виде цельных колец для магнитопроводов с наружным диаметром до 1 м или сегментов при наружном диаметре более 1 м. На внутренней дуге пластин штампуют выемки (впадины), образующие при сборке магнитопровода пазы 2 для обмотки. На наружной дуге пластин штампуют служащие для сборки магнитопровода выемки в виде трапеции (“ласточкин хвост”), реже параллелограмма или круга, иногда у кольцевых пластин в виде прямоугольника. После очистки от заусенцев пластины изолируют лаком для уменьшения вихревых токов и создаваемых токами потерь мощности.

Рекомендуемые материалы

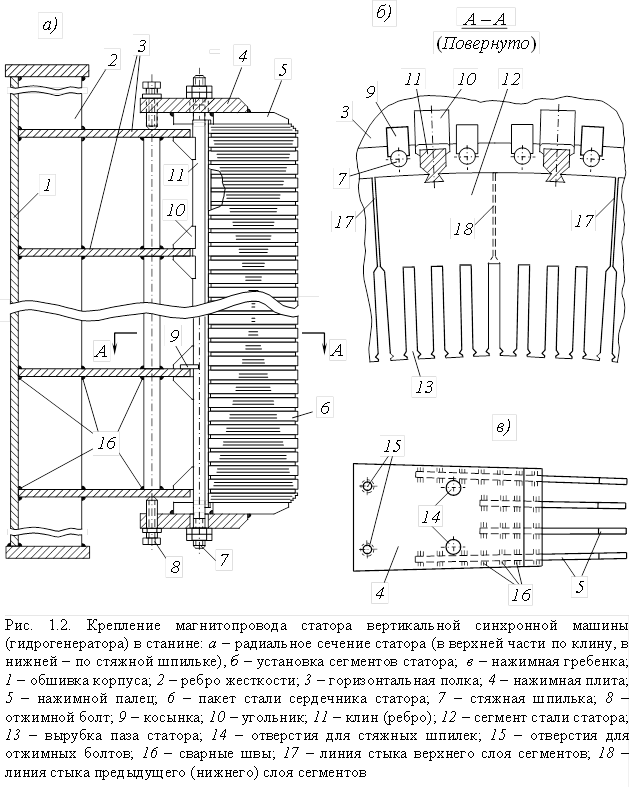

Магнитопровод статора из сегментов собирают на клиньях (рёбрах), установленных на равном расстоянии по внутренней окружности корпуса. Клинья 11 (рис. 1.2 крепят к корпусу с помощью угольников 10, привариваемых одной стороной к клиньям 11, а другой – к горизонтальным полкам 3 корпуса. 5

На обращенных к центру машины поверхностях клиньев выполнены выступы в виде “ласточкина хвоста” или другой формы, соответствующей форме выемок на наружной дуге сегментов. При сборке магнитопровода сегменты 12 надевают проштампованными на наружной дуге выемками на выступы клиньев (рис. 1.2. б), фиксируя сегменты от смещения в радиальном и тангенциальном направлениях. Сегменты соседних слоев шихтовки смещены по кругу обычно на половину сегмента (рис. 1.2, б). Сегменты следующего (верхнего) слоя шихтовки перекрывают стыки нижнего слоя, что увеличивает жесткость и уменьшает магнитное сопротивление магнитопровода.

В генераторах большой мощности (более 50–100 МВт) для уменьшения добавочных потерь мощности и местных нагревов торцевой зоны, обусловленных торцевыми магнитными полями, нажимные пальцы и фланцы кольцевой формы делают из немагнитных сталей; 1–3 крайних пакета стали статора делают меньшей толщины ступенчатыми (рис. 1.2), в зубцах крайних пакетов выполняют радиальные шлицы (прорези).

В генераторах большой мощности (более 50–100 МВт) для уменьшения добавочных потерь мощности и местных нагревов торцевой зоны, обусловленных торцевыми магнитными полями, нажимные пальцы и фланцы кольцевой формы делают из немагнитных сталей; 1–3 крайних пакета стали статора делают меньшей толщины ступенчатыми (рис. 1.2), в зубцах крайних пакетов выполняют радиальные шлицы (прорези).

Магнитопроводы машин малой мощности из цельных кольцевых пластин стали с наружным диаметром до 0,5 м собирают на внутренней оправке, прессуют и после этого скрепляют по наружному диаметру скобами, приваренными к торцам сердечника, или планками, приваренными на торцах сердечника к нажимным шайбам или фланцам кольцевой формы. Собранный сердечник (вместе с обмоткой) запрессовывают в стальную или чугунную станину. Магнитопроводы из кольцевых пластин с наружным диаметром от 0,5 до 1 м собирают непосредственно в расточенный корпус или на ребра корпуса и запрессовывают между двумя нажимными шайбами или кольцами, которые фиксируют в корпусе запорными шпонками или сваркой.

В пазы 2 (рис. 1.1) магнитопровода статора укладывают катушки трехфазной или однофазной (m – фазной) распределенной обмотки статора. Катушки наматывают медным изолированным проводом. Обмотку статора выполняют с тем же числом пар полюсов р, как и обмотку ротора. Магнитопровод статора вместе с обмоткой называют якорем. Якорь устанавливают в средней части корпуса. Обмотку якоря включают в сеть переменного тока.

Ротор состоит из вала и магнитопровода (сердечника) с обмоткой возбуждения. Обмотка возбуждения подключена к постоянному напряжению Uf (рис. 1.1) через закрепленные на валу контактные кольца 6 и щётки 7 щёточного аппарата, неподвижно установленного на статоре. Под действием напряжения Uf в обмотке возбуждения возникает постоянный ток возбуждения If . Ток If образует магнитный поток возбуждения Фf , большая часть линий магнитной индукции Bf которого пересекает зазор и замыкаются по магнитопроводам статора и ротора (рис. 1.1).

Ротор состоит из вала и магнитопровода (сердечника) с обмоткой возбуждения. Обмотка возбуждения подключена к постоянному напряжению Uf (рис. 1.1) через закрепленные на валу контактные кольца 6 и щётки 7 щёточного аппарата, неподвижно установленного на статоре. Под действием напряжения Uf в обмотке возбуждения возникает постоянный ток возбуждения If . Ток If образует магнитный поток возбуждения Фf , большая часть линий магнитной индукции Bf которого пересекает зазор и замыкаются по магнитопроводам статора и ротора (рис. 1.1).

Ротор с обмоткой возбуждения называют индуктором. Иногда в машинах обращенного исполнения индуктором служит статор, обмотка переменного тока в таких машинах размещена на роторе.

По конструкции ротора различают два вида синхронных машин: явнополюсные (рис. 1.1, а) и неявнополюсные (рис. 1.1, б).

Машины с числом пар полюсов p ³ 2 обычно делают с явно выраженными полюсами и называют явнополюсными. Катушки обмотки возбуждения 4 (рис. 1.1, а) электрически соединяют между собой последовательно так, чтобы получить чередование полярности полюсов по окружности машины: за обозначенным буквой N северным полюсом ротора следует обозначенный буквой S южный полюс, за южным полюсом S снова северный N и так далее.

Сердечник полюса 3 (рис. 1.1, а) обычно набирают из стальных пластин. Для машин мощностью 100 кВт и менее пластины полюсов штампуют из электротехнической стали толщиной 0,5–1 мм, при больших мощностях – из низкоуглеродистой конструкционной стали марки Ст.3 толщиной 1–1,4 мм (реже 2 мм).

Очертание полюсного наконечника (более широкая часть полюса) выполняют так, что зазор между сердечником статора и полюсным наконечником на оси полюса δ в 1,5–2,5 раза меньше зазора δm вблизи краев полюсного наконечника (рис. 2.10). Вследствие этого распределение индукции Bδf магнитного потока Фf обмотки возбуждения в зазоре приближается к синусоидальному.

В полюсных наконечниках пластин ротора штампуют выемки, образующие при сборке сердечника полюса круглые полузакрытые пазы. В пазы с торца сердечника полюса забивают цилиндрические стержни 14 (рис. 1.3) из металла с малым электрическим сопротивлением. С торцов полюса стержни соединяют короткозамыкающими сегментами 15 из изогнутой на ребро медной шины прямоугольного сечения. Пайку соединений стержней с сегментами выполняют твердыми припоями. Короткозамыкающие сегменты соседних полюсов соединяют проводящими перемычками, в результате на роторе получается короткозамкнутая обмотка, подобная обмотке короткозамкнутого ротора асинхронного двигателя.

В генераторах эту обмотку называют демпферной или успокоительной и стержни делают из меди. Она служит для уменьшения колебаний ротора при переходных процессах. В двигателях стержни изготавливают из латуни, обмотку называют пусковой. Она служит для асинхронного пуска. Иногда полюсы синхронных двигателей делают массивными. Торцы наконечников соседних полюсов соединяют проводящими перемычками. В этом случае массивные полюсы играют роль пусковой обмотки.

В генераторах эту обмотку называют демпферной или успокоительной и стержни делают из меди. Она служит для уменьшения колебаний ротора при переходных процессах. В двигателях стержни изготавливают из латуни, обмотку называют пусковой. Она служит для асинхронного пуска. Иногда полюсы синхронных двигателей делают массивными. Торцы наконечников соседних полюсов соединяют проводящими перемычками. В этом случае массивные полюсы играют роль пусковой обмотки.

Листы стали полюса 1 стягивают стальными нажимными щеками 9 и стяжными шпильками 10 (рис. 1.3). Корпусную изоляцию 7 накладывают непосредственно на сердечник полюса в виде нескольких слоев стеклоткани, пропитанной термореактивным лаком. В машинах большой мощности корпусную изоляцию изготавливают в виде твердых коробов из прессованной стеклоткани на термореактивных связующих.

На изолированный сердечник полюса устанавливают катушку 2 обмотки возбуждения (рис. 1.3). Иногда для фиксации катушки на полюсе или создания охлаждающих каналов катушку раскрепляют изоляционными прокладками 8. От контакта с остовом или втулкой ротора и полюсным наконечником катушки обмотки возбуждения изолируют гетинаксовыми или стеклотекстолитовыми шайбами 5.

В машинах относительно малой мощности (до 100 кВт) применяют многослойные катушки из изолированного медного провода круглого или прямоугольного сечения. Для машин средней и большой мощности (свыше 100 кВт) катушки наматывают голой медной шиной прямоугольного или специального профиля на ребро в один ряд по высоте полюса (рис. 1.3), что улучшает отвод тепла с боковых неизолированных поверхностей катушек. Соседние витки 3 изолированы прокладками 4 из стеклоткани, пропитанной эпоксидным или другим термореактивным лаком. Для придания монолитности катушки опрессовывают и запекают под давлением.

Полюсы крепят к ободу или втулке ротора. Чаще всего обод набирают вперекрой из стальных пластин (сегментов) толщиной 2–100 мм, стягиваемых шпильками. К наборному (шихтованному) ободу 16 полюсы крепят одним или двумя выступами (хвостами) 11 Т-образной или другой формы (рис. 1.3). Для большей механической прочности нижнюю кромку хвоста проваривают по специально выштампованным в пластинах стали лункам 12. Т-образный хвост полюса вставляют с торца в Т-образные па- зы обода и расклинивают двумя парами встречно забиваемых с торцов обода клиньев 13. Клинья изготавливают из шпоночной стали с уклоном соприкасающихся граней 1:100 или 1:200. Также крепят полюсы быстроходных машин с литой массивной втулкой на валу ротора.

У тихоходных машин средней и большой мощности обод часто выполняют в виде литого или сваренного из толстолистовой стали магнитного колеса. В этом случае полюсы крепят болтами, проходящими с внутренней стороны сквозь отверстия в ободе. Болты вкручивают в резьбовые отверстия, сделанные в стали полюса со стороны его основания. В машинах мощностью менее 100 кВт полюсы прикрепляют ввертываемыми со стороны зазора через отверстия в теле полюса винтами к напрессованной на вал литой массивной втулке или непосредственно к валу.

Выводы обмотки возбуждения соединяют с контактными кольцами 1 (рис. 1.4). Контактные кольца делают из стали или бронзы и насаживают на опрессованную стеклотканью или миканитом втулку 3. Втулку крепят на валу ротора 4. Оконцеватель 7 кабеля обмотки возбуждения крепят гайками к токоведущей шпильке 6. Другой конец шпильки запаивают в раззенкованном отверстии контактного кольца 1. Длинная шпилька 6 отделена от второго

кольца изолирующей втулкой 5.

кольца изолирующей втулкой 5.

Постоянный ток к обмотке возбуждения идет через скользящий контакт между вращающимися вместе с валом кольцами 1 и неподвижными щётками 9. В мощных машинах число щеток, устанавливаемых на одно контактное кольцо достигает восьмидесяти.

Щетки прессуют из графитовых или угольных порошков с добавлением меди. Для отвода тока в щетку 2 (рис. 1.5) заделан конец гибкого токоведущего кабеля 5 из тонкой медной проволоки. Второй конец кабеля снабжен наконечником 6 для присоединения к токоведущей шине 7.

Щетки прессуют из графитовых или угольных порошков с добавлением меди. Для отвода тока в щетку 2 (рис. 1.5) заделан конец гибкого токоведущего кабеля 5 из тонкой медной проволоки. Второй конец кабеля снабжен наконечником 6 для присоединения к токоведущей шине 7.

Необходимый электрический контакт щеток с кольцами достигается за счет щеткодержателей (рис. 1.5), обеспечивающих равномерное нажатие на щетку с нужным давлением, свободное радиальное перемещение щетки 2 в обойме 1 щеткодержателя и доступ для замены щетки.

Щеткодержатели крепят к изогнутой на ребро в виде полукольца или кольца токоведущей шине 7 болтами 8, допускающими небольшое смещение щеткодержателя при регулировке.

Пружина 3 создает радиальное усилие, прижимающее щетку 2 к кольцу, силу нажатия пружины регулируют, меняя положение кронштейна 4.

Машины с числом пар полюсов p = 1 и реже p = 2 выполняют неявнополюсными. Магнитопровод ротора обычно изготавливают из сплошной стальной поковки в виде цилиндра (рис. 1.1, б), на внешне поверхности которого фрезеруют открытые пазы для обмотки возбуждения. В двухполюсных машинах (p = 1) пазы равномерно распределены в двух зонах, каждая из которых занимает примерно одну треть окружности ротора. В пазы укладывают концентрические катушки распределенной обмотки возбуждения, что приближает распределение магнитодвижущей силы (МДС) и индукции магнитного поля обмотки возбуждения в зазоре машины к синусоидальному (рис. 2.12).

Катушки обмотки возбуждения наматывают медным проводом (шиной) 1 прямоугольного сечения на ребро (рис. 1.6). Соседние витки катушек разделяют приклеенными термореактивным лаком к проводникам изолирующими прокладками 2 из миканита или стеклоткани.

Катушки обмотки возбуждения наматывают медным проводом (шиной) 1 прямоугольного сечения на ребро (рис. 1.6). Соседние витки катушек разделяют приклеенными термореактивным лаком к проводникам изолирующими прокладками 2 из миканита или стеклоткани.

При укладке в пазы проводники катушки изолируют от магнитопровода изоляционными гильзами 3, выпекаемыми под прессом из стеклоткани, пропитанной термореактивным лаком. После укладки стороны катушки в паз края гильзы нагревают и загибают внахлест.

Поверх гильзы укладывают прокладки из стеклотекстолита 4, стальную полосу 5 толщиной 1 мм, после чего закрывают (заклинивают) паз металлическими немагнитными клиньями 6.

Для предупреждения отгиба лобовых частей обмотки возбуждения центробежными силами, возникающими при вращении ротора, на лобовые части обмотки ротора надевают бандажные кольца 15 (рис. 1.7). Кольца представляют собой полые цилиндры, обычно выполненные из немагнитной стали. Бандажные кольца изолируют от проводников лобовых частей обмотки возбуждении стеклотекстолитовыми подбандажными сегментами, уложенными с перекрытием поверх лобовых частей.

1.2. Назначение синхронных машин

Синхронные машины в основном используют в качестве генераторов, преобразующих механическую энергию в электрическую.

Генераторы, приводимые во вращение паровыми или газовыми турбинами, называют турбогенераторами и устанавливают на тепловых (ТЭС) и атомных (АЭС) электрических станциях. В России выпускают турбогенераторы активной мощностью от единиц до 1200 МВт. При частоте генерируемого напряжения 50 Гц изготавливают турбогенераторы для ТЭС двухполюсные с частотой вращения ротора n = 50 обс (3000 обмин), для АЭС – в основном четырехполюсные с n = 25 обс (1500 об/мин).

Вследствие большой частоты вращения материал магнитопровода ротора подвержен значительным механическим напряжениям. Поэтому ротор выполняют в виде цельнокованого цилиндра из высокопрочной магнитной стали с фрезерованными на поверхности радиальными пазами. По условиям механической прочности диаметры роторов современных турбо-генераторов для ТЭС не превышают 1,25 м, и повышение мощности генераторов исторически осуществлялось, в первую очередь, увеличением их длины. Этим обусловлена компоновка турбогенераторов как машин горизонтального исполнения с параллельной поверхности земли осью вала.

Особенности конструкции турбогенераторов рассмотрим на примере генератора небольшой мощности с косвенным воздушным охлаждением.

Обшивка 5 и поперечные стенки 6 (рис. 1.7) корпуса вырезаны из толстолистовой конструкционной стали и соединены сваркой. К поперечным стенкам 6 корпуса прикреплены сваркой рёбра (клинья) 4. На рёбрах набраны пакеты 3 магнитопровода статора из изолированных сегментов электротехнической стали толщиной 0,5 мм. Сердечник спрессован при помощи нажимных плит 8 и гаек 9, затягиваемых на хвостовиках рёбер 4. В пазы статора уложены стержни 7 трехфазной петлевой обмотки якоря, выводы 23 которой обычно размещают в нижней части корпуса.

С торцов корпус закрывают наружными торцевыми щитами 1 для защиты лобовых частей обмоток и отделения внутреннего объёма машины от окружающей среды. Внутренние щиты 12 разделяет зоны повышенного и пониженного давления газа внутри машины. Для создания направленного движения охлаждающего газа к внутреннему щиту крепят направляющий аппарат (щит) вентилятора 17 и диффузор 13.

В корпусе статоров турбогенераторов с воздушным охлаждением установлены трубопроводы 22 системы пожаротушения для подачи углекислого газа или пара внутрь машины при возникновении пожара.

В пазы неявнополюсного ротора уложены катушки распределенной обмотка возбуждения, лобовые части 25 которой закрыты бандажными кольцами 15. Напряжение к обмотке возбуждения подводят от возбудителя 21 при помощи щёточного аппарата 18 и контактных колец 19.

Кольца размещают на валу со стороны возбудителя и соединяют с обмоткой возбуждения токоподводом 24. При мощности 25 МВт и более для уменьшения длины вала контактные кольца устанавливают за подшипником, шины токоподвода проходят по центральному отверстию вала 27.

Вал ротора вращается в двух подшипниках скольжения стоякового типа 20 с принудительной смазкой от маслонасоса. На центрирующих кольцах

Рис 1.7 (альбомный формат). Печать отдельно

бандажа или чаще на валу ротора установлены вентиляторы 16, обеспечивающие движение охлаждающего газа в машине.

Для защиты обмоток от загрязнения пылью, парами масла и другими веществами, содержащимися в окружающем воздухе, для турбогенераторов с воздушным охлаждением используют замкнутую систему вентиляции. При этом в машине циркулирует один и тот же объём очищенного воздуха, который охлаждается в установленных под генератором воздухоохладителях. Направление движения воздуха на рис. 13 указано стрелками.

Холодный воздух поступает снизу в пространство между внутренним и наружным торцевыми щитами и нагнетается вентилятором 16 через диффузор 13 в корпус статора. Корпус разделен перегородками на отсеки (камеры) холодного А и горячего В воздуха. Из отсека А холодный воздух проходит по вентиляционным каналам между пакетами стали статора в зазор, охлаждая статор машины. Двигаясь вдоль зазора, подогретый воздух охлаждает поверхность ротора 26 и поступает в вентиляционные каналы, по которым проходит в отсеки горячего газа В и далее в воздухоохладители. Часть холодного воздуха проходит в зазор через лобовые части обмоток статора 14 и ротора 25, охлаждая их.

Применяемая нагнетательная система вентиляции обеспечивает избыточное давление воздуха внутри корпуса вследствие чего наружный воздух не может попасть через неплотности корпуса внутрь машины.

Возможность повышения мощности путём увеличения длины активной части машины была практически исчерпана в 1930–1940 годах, когда в 1937 году в СССР был построен турбогенератор с косвенным возушным охлаждением мощностью 100 МВт. Этот генератор до сих пор остается крупнейшим в мире из машин данного класса. В этой машине было достигнуто характерное для самых мощных современных турбогенераторов соотношение размеров ротора: активная длина ротора примерно в 5,5 раза больше его диаметра, равного 1 м.

Наибольшая возможная активная длина ротора ограничена допустимым прогибом вала, возникающими при этом вибрациями и не превышает у мощных современных машин 7,5–8,5 м. Зазор между статором и ротором достигает 0,1–0,15 м. Длина ротора в 3–6 раз превышает диаметр.

Поэтому дальнейший прогресс турбогенераторостроения был связан с совершенствованием охлаждения активных частей (магнитопровода и обмоток), и в первую очередь, с применением водородного охлаждения, патент на которое был получен в начале 20–х годов ХХ века в США.

Большая, чем у воздуха, теплоёмкость водорода позволяет улучшить отвод тепла от магнитопроводов и обмоток, и увеличить на 10–20 % плотность тока в обмотках и соответственно мощность машины не изменяя её габариты. Вследствие меньшей плотности водорода снижаются механические потери мощности и на 0,5–1,2 % повышается КПД машины. При коронировании в среде водорода не образуется озон, оказывающий разрушающее действие на изоляцию, и срок службы изоляции обмоток увеличивается. Снижается опасность пожара, так как водород не поддерживает горение.

Большая, чем у воздуха, теплоёмкость водорода позволяет улучшить отвод тепла от магнитопроводов и обмоток, и увеличить на 10–20 % плотность тока в обмотках и соответственно мощность машины не изменяя её габариты. Вследствие меньшей плотности водорода снижаются механические потери мощности и на 0,5–1,2 % повышается КПД машины. При коронировании в среде водорода не образуется озон, оказывающий разрушающее действие на изоляцию, и срок службы изоляции обмоток увеличивается. Снижается опасность пожара, так как водород не поддерживает горение.

Поэтому в настоящее время воздушное охлаждение применяют в турбогенераторах мощностью до 25 МВт включительно. При больших мощностях используют водородное охлаждение, на которое были переведены в процессе модернизации и все генераторы мощностью более 25 МВт с воздушным охлаждением.

Поэтому в настоящее время воздушное охлаждение применяют в турбогенераторах мощностью до 25 МВт включительно. При больших мощностях используют водородное охлаждение, на которое были переведены в процессе модернизации и все генераторы мощностью более 25 МВт с воздушным охлаждением.

Чтобы предотвратить проникновение наружного воздуха внутрь корпуса и исключить возможность взрыва при образовании смеси водорода с воздухом корпуса турбогенераторов, заполненных водородом, выполняют газонепроницаемыми. С той же целью давление водорода внутри корпуса должно быть выше атмосферного (не менее 0,105 МПа). Толщина обшивки, торцевых стенок корпуса и торцевых щитов больше чем при воздушном охлаждении, чтобы давление взрыва, если он произойдёт, не повредило машину. Оболочка и торцевые щиты должны выдерживать в течение 15 мин избыточное давление 0,8 МПа.

Для предотвращения выхода водорода из корпуса вдоль вала предусмотрены уплотнения вала между торцевым щитом и подшипником. В связи со сложностью герметизации соединений в машинах с водородным охлаждением секции газоохладителей размещают внутри корпуса горизонтально концентрически вокруг сердечника статора или вертикально в концевых частях корпуса. В остальном турбогенераторы с косвенным водородным и воздушным охлаждением конструктивно подобны.

В 1951–1952 годах в США и СССР были построены турбогенераторы с косвенным водородным охлаждением максимальной мощностью 150 МВт при избыточном давления водорода 0,2 МПа. Дальнейшее повышения давления водорода при косвенном охлаждении не дает заметного снижения температуры обмоток, что сделало невозможным увеличение плотности тока в обмотках и мощности при косвенном охлаждении.

Дальнейшее увеличение мощности было достигнуто с применением непосредственного охлаждения, при котором охлаждающее вещество не-посредственно соприкасается с проводниками обмоток. Для этого часть проводников выполняют полыми или делают специальные каналы в обмотках. В качестве охлаждающей среды используют водород, дистиллированную воду или масло, циркулирующие внутри обмоток. Применение непосредственного охлаждения позволило к 1970–1980 годам почти в 10 раз (до 1200 МВт) увеличить мощность турбогенераторов и довести их КПД до 98,85 % при почти неизменных размерах активных частей.

Поэтому в настоящее время косвенное водородное охлаждение применяют в генераторах мощностью до 100 МВт. Более мощные генераторы с косвенным водородным охлаждением были модернизированы и переведены на непосредственное охлаждение.

Обозначение турбогенератора содержит три позиции: 1 – 2 – 3.

Позиция 1 характеризует тип машины (Т – турбогенератор), серию и способ охлаждения:

Т – косвенное воздушное охлаждение обмоток;

ТВ – косвенное водородное охлаждение обмоток;

ТВФ – непосредственное охлаждение обмотки возбуждения и косвенное охлаждение обмотки якоря водородом;

ТГВ – непосредственное охлаждение обмоток возбуждения и якоря вдородом (ТГВ-200-2, ТГВ-300-2) или водой (ТГВ-500-2, ТГВ-800-2);

ТВВ – непосредственное охлаждение обмотки возбуждения водородом, обмотки якоря – водой;

Т3В – непосредственное водяное охлаждение обмоток возбуждения, якоря и сердечника статора.

ТВМ – непосредственное охлаждение обмотки ротора водяное, обмотки и сердечника статора – масляное погруженного исполнения.

После буквенного обозначения может стоять номер серии, например: ТВ и ТВ2 – старая и новая серии генераторов с косвенным водородным охлаждением, выпускавшиеся в 50-х годах ХХ века.

Позиция 2 обозначает номинальную активную мощность турбогенератора в МВт, позиция 3 – число полюсов 2р, после которого указывают климатическое исполнение и категорию размещения.

Пример расшифровки обозначения турбогенератора:

ТВВ-800-2У3 – турбогенератор с непосредственным охлаждением обмоток: ротора – водородом, статора – водой; мощностью 800 МВт, двухполюсный, для эксплуатации в условиях умеренного климата (У) в закрытом помещении без искусственно регулируемых климатических условий (3).

Корпус большинства машин с непосредственным охлаждением обмоток заполнен водородом при избыточном давлении от 0,2 до 0,4 МПа.

Турбогенераторы являются одним из наиболее совершенных видов машин, и составляют 81–82 % мощности всех установленных в России генераторов. На оснащенных турбогенераторами электростанциях производится от 80 до 90 % всей вырабатываемой в России электроэнергии.

Генераторы, приводимые во вращение гидравлическими турбинами, называют гидрогенераторами и устанавливают на гидравлических электрических станциях (ГЭС). В России строят гидрогенераторы активной мощностью до 640 МВт на частоту напряжения 50 Гц. Относительно малая скорость вращения гидравлических турбин определяет низкую частоту вращения роторов от 1 до 8–9 об/с (от 50 до 500–600 об/мин).

Роторы обычно явнополюсные с большим числом полюсов 2р от 12 до 116. Поэтому диаметр активной части ротора современного гидрогенератора достигает 16–17 м и в 5–10 раз превышает его длину. Наружный диаметр корпуса достигает 20 м, высота – 13 м, масса машины часто превышает 1500 т. Из-за этого практически невозможно обеспечить необходимые жесткость статора и ротора, а также грузоподъёмность подшипников при горизонтальном исполнении. Поэтому большинство гидрогенераторов выполняют с вертикальным расположением вала (рис. 1.8, а, б).

Вертикальные гидрогенераторы условно делят на подвесные с подпятником, установленным выше ротора (рис. 1.8, а), и зонтичные – с подпятником ниже ротора (рис. 1.8, б).

Вертикальные гидрогенераторы условно делят на подвесные с подпятником, установленным выше ротора (рис. 1.8, а), и зонтичные – с подпятником ниже ротора (рис. 1.8, б).

Подпятник представляет собой упорный подшипник скольжения, помещенный в ванну с минеральным маслом, служащим для смазки и охлаждения трущихся поверхностей. Масляную ванну с подпятником устанавливают в грузонесущей крестовине. Масло охлаждается встроенными в ванну водяными маслоохладителями.

трущихся поверхностей. Масляную ванну с подпятником устанавливают в грузонесущей крестовине. Масло охлаждается встроенными в ванну водяными маслоохладителями.

Вращающаяся часть подпятника (пята) состоит из закрепленной на валу втулки 5, с установленным на нижней части втулки диском (зеркалом) 6 (рис. 1.8, а, б).

Диск в виде кольца прямоугольного сечения делают из высокопрочной, твердой стали; торцевую поверхность скольжения диска обрабатывают с высокими точностью и классом чистоты.

Неподвижная часть (собственно подпятник) состоит из самоустанавливающихся сегментов 7 трапецеидальной формы, изготавливаемых разрезанием по радиусам стального кольца прямоугольного сечения. На поверхность трения сегментов наносят слой антифрикционного сплава – баббита, после чего выполняют чистовую обработку поверхности трения. Сегменты установлены в масляной ванне.

Вертикальные усилия ротора через вращающуюся пяту 6 и неподвижные сегменты 7 передаются опорной крестовине и далее через корпус (рис. 1.8, а) или непосредственно (рис. 1.8, б) фундаменту.

Радиальные усилия, действующие на ротор, воспринимают один или два направляющих подшипника скольжения 4 (рис. 1.8) радиального типа. В нормальных режимах эти усилия незначительны, но сильно возрастают при авариях. Неподвижная часть направляющих подшипников со- стоит из охватывающих втулку вала самоустанавливающихся сегментов с баббитовой заливкой рабочей поверхности. Сегменты установлены в кольцевом корпусе и погружены в масло, смазывающее поверхности трения. Корпус подшипника и масляный бак закреплены на крестовине, через которую радиальные усилия передаются корпусу статора или фундаменту(рис. 1.8). При возможности направляющий подшипник и подпятник объединяют в один конструктивный узел с общей масляной ванной. Число направляющих подшипников определяется жесткостью вала.

В верхней крестовине 3 (рис. 1.8, б) генераторов зонтичного типа размещают только направляющий подшипник 4. Поэтому верхнюю крестовину делают облегченной и небольшой высоты. Высота верхней части машины, выступающей над полом машинного зала, меньше чем при подвесного исполнения, что позволяет уменьшить высоту машинного зала.

Различают две основные конструкции зонтичных гидрогенераторов по месту установки подпятника: на нижней опорной крестовине (рис. 1.8, б) и на крышке турбины (рис. 1.9). В последнем случае отпадает необходимость в тяжелой нижней грузонесущей крестовине и уменьшается длина вала. Вследствие этого высота и масса зонтичного генератора меньше, чем у машины подвесного типа. Уменьшение общей высоты агрегата снижает стоимость строительства здания ГЭС. Монтаж зонтичного генератора проще, так как центровка статора и вала выполняется независимо.

В вертикальном гидрогенераторе (рис. 1.9) статор 11 с магнитопроодом и обмоткой опирается на стальные фундаментные плиты 13, залитые в фундамент. Внутри статора находится ротор с валом.

Вал выполняют в виде единой детали или составным из центральной втулки 20 и двух надставок 19, 21 (рис. 1.9). Такую (безвальную) конструкцию применяют в зонтичных гидрогенераторах.

К центральной втулке прикреплены радиальные спицы 7, сваренные из толстолистовой стали. На спицах зафиксирован обод 8, собранный из стянутых шпильками стальных сегментов. Полюсы 10 крепят к ободу ротора с помощью Т-образных хвостов, вставляемых в пазы обода соответствующей формы.

Снизу к ободу 8 стяжными шпильками крепят тормозные сегменты 15 из стали. На фундаменте или нижней крестовине размещают равномерно по окружности машины пневматические тормоза-домкраты 16, служащие для быстрого механического торможения ротора. Воздух в цилиндры тормозов 16 подают после достижения ротором небольшой частоты вращения, при которой исчезает масляный клин между пятой и сегментами подпятника и трение становится полусухим, что вызывает быстрый износ подпятника. Тормоза 16 используют также для подъёма ротора, подавая в цилиндры минеральное масло под давлением до 10 МПа.

Масляная ванна 17 с подпятником установлена на подставке 18, опирающейся на крышку турбины. Верхний направляющий подшипник 4 генератора размещен в верхней крестовине.

Для питания обмотки возбуждения полюсов ротора в гидрогенераторах относительно небольшой мощности (до 50–70 МВт) применяют генераторы постоянного тока с самовозбуждением, называемые возбудителями.

Якорь возбудителя обычно размещают на валу гидрогенератора над верхней крестовиной или в ней при отсутствии верхнего направляющего подшипника у машин зонтичного исполнения.

Для возбуждения гидрогенераторов мощностью 70–100 МВт и более используют вспомогательные синхронные генераторы с последующим выпрямлением переменного напряжения обмотки якоря. Вспомогательный генератор 6 (рис. 1.9) выполняют с тем же числом полюсов, что и гидрогенератор, и размещают между ротором и верхней крестовиной.

Выпрямленное напряжение вспомогательного генератора или постоянное напряжение с якоря возбудителя подводится к обмотке возбуждения гидрогенератора через установленные на валу контактные кольца 3.

Для связи с системой регулирования частоты вращения турбины предназначен расположенный на валу ротора регуляторный генератор 1.

Вследствие того, что невозможно выполнить корпус газоплотным, внутренний объём гидрогенератора заполнен воздухом. Большинство гидрогенераторов выполнены с косвенным воздушным охлаждением магнитопроводов и обмоток. Наиболее часто применяют замкнутую или частично разомкнутую систему вентиляции, при которой часть (около 20 %) нагретого в машине воздуха используется для обогрева машинного зала.

Для перемещения воздуха используют принцип самовентиляции, при котором напорный эффект создается вращающимися частями ротора. Холодный воздух поступает в пространство между спицами 7 остова ротора (рис. 1.9), проходит по радиальным каналам обода 8 в пространство между полю-

Рис.1.9 (альбомный формат ) Печатать отдельно

сами 10 и охлаждает катушки обмотки возбуждения. Далее воздух поступает в радиальные каналы статора 11, охлаждая при этом сердечник и пазовую часть обмотки статора. Центробежными вентиляторами, установленными в торцевых частях обода, холодный воздух нагнетается, в область лобовых частей обмоток и охлаждает их. Нагретый воздух проходит через воздухоохладители 12 и охлажденный поступает к ротору по каналам в фундаменте и между лапами верхней крестовины 5.

Такую систему вентиляции называют радиальной и применяют в тихоходных гидрогенераторах с линейной скоростью вращения ротора менее 30–60 м/с. При линейной скорости вращения ротора более 60 м/с предпочтительнее радиально-аксиальная схема вентиляции. В этом случае с помощью установленных на торцах ротора осевых (пропеллерных) вентиляторов воздух нагнетается сверху и снизу в пространство между полюсами 10 и в область лобовых частей обмоток. Далее воздух, как и при радиальной схеме вентиляции, идет по радиальным каналам статора и через воздухоохладители (рис. 1.9).

Для уменьшения габаритов машины или увеличения мощности при почти неизменных габаритах в гидрогенераторах большой мощности (более 150–200 МВт) применяют непосредственное охлаждение обмоток.

Наиболее распространена система охлаждения смешанного типа, при которой обмотка статора охлаждаются непосредственно водой, а обмотка

возбуждения имеет форсированное воздушное охлаждение. Охлаждающий воздух проходит по внутренним продольным или поперечным каналам в витках катушек полюсов. Остальные части охлаждаются также как и при косвенном воздушном охлаждении. Такое охлаждение применено для крупнейших в России гидрогенераторов Красноярской и Саяно-Шушенской ГЭС номинальной мощностью 500 и 640 МВт соответственно.

Известны конструкции гидрогенераторов с непосредственным охлаждением водой обмоток статора и ротора, а также с полным водяным охлаждением обмоток и сердечника статора.

Для низконапорных русловых и приливных ГЭС находят применение тихоходные горизонтальные капсульные гидроагрегаты относительно небольшой мощности 16–45 МВт. Гидроагрегат (рис. 1.8, в) состоит из турбины и установленного в герметичной оболочке (капсуле) гидрогенератора с горизонтальным валом. Капсула помещена в воду в проточной части плотины ГЭС. С целью уменьшения габаритов большинство таких генераторов выполнены с непосредственным водяным охлаждением обмоток статора и ротора.

Обозначение гидрогенератора содержит четыре позиции: 1 2 / 3 – 4.

Позиция 1 характеризует тип или серию и способ охлаждения: СВ, ВГС – синхронный вертикальный с косвенным воздушным охлаждением; СГ – синхронный горизонтальный с косвенным воздушным охлаждением; СВФ – синхронный вертикальный с непосредственным охлаждением обмотки статора водой и форсированным охлаждением обмотки ротора воздухом; СГКВ – синхронный горизонтальный капсульный с непосредственным охлаждением обмоток статора и ротора водой; СВО – синхронный вертикальный обратимый с воздушным охлаждением (двигатель-генераторы для гидроаккумулирующих электростанций).

За буквенным обозначением следует дробное число, позиция 2 в числителе которого соответствует наружному диаметру, а позиция 3 в знаменателе дроби равна длине сердечника статора в сантиметрах.

Позиция 4 определяет число полюсов 2р, после которого указывают климатическое исполнение и категорию размещения.

Пример расшифровки обозначения гидрогенератора:

СВФ 1690/185-64 УХЛ4 – синхронный вертикальный с охлаждением обмоток: статора – непосредственным водяным; ротора – форсированным воздушным; наружный диаметр сердечника статора 1690 см, длина сердечника статора 185 см; число полюсов 64; для эксплуатации в условиях умеренного и холодного климата (УХЛ) с искусственно регулируемыми климатическими условиями (4).

Для автономных источников питания применяют синхронные генераторы мощностью от нескольких кВ·А до нескольких МВ·А, приводимые во вращение от других типов двигателей: паровых, внутреннего сгорания, ветроэнергетических установок.

Синхронные машины используют и в качестве двигателей. Большинство их имеет горизонтальное расположение вала. При частотах вращения ротора до 25 об/с ( p³ 2) двигатели выполняют явнополюсными, 50 и иногда 25 об/с – неявнополюсными. Мощности выпускаемых в России двигателей – от нескольких кВт до десятков МВт.

В обозначении большинства генераторов и двигателей общего назначения присутствуют буквы СГ, ГС или СД, ДС соответственно.

Для регулирования реактивной мощности в электрических системах используют синхронные компенсаторы – синхронные двигатели, работающие без нагрузки на валу. В России изготавливают синхронные компенсаторы на мощности 10–160 МВ×А с частотами вращения 12,5–16,7 об/с. Обычно это явнополюсные машины с косвенным воздушным охлаждением при мощности до 25 МВ×А для установки в помещении, при больших мощностях с косвенным водородным охлаждением для наружной установки. Обозначение синхронного компенсатора состоит из буквенного названия типа КС или КСВ соответственно для машин с воздушным и водородным охлаждением. Далее указывают номинальные полную мощность в МВ×А и линейное напряжение в кВ.

Например: КСВ 50-11 – компенсатор синхронный, охлаждение водородное, номинальные мощность 50 МВ×А и линейное напряжение 11 кВ.

Шведской фирмой АСЕА изготовлен синхронный компенсатор мощностью 345 МВ×А с частотой вращения 900 об/мин на частоту напряжения 60 Гц. В машине применено полное непосредственное водяное охлаждение обмоток (статора, возбуждения и демпферной) и сердечника статора, корпус заполнен воздухом.

1.3. Системы возбуждения синхронных машин

1.3.1. Требования к системам возбуждения

Система возбуждения предназначена для питания обмотки ротора постоянным током и в значительной степени определяет надежность работы синхронной машины. В связи с этим система возбуждения должна удовлетворять следующим основным требованиям, определяемым ее функциональным назначением и условиями эксплуатации машины.

Система возбуждения должна обеспечивать надежное питание постоянным током обмотки возбуждения в любых режимах, в том числе и при авариях в энергосистемах.

При номинальном напряжении должно обеспечиваться устойчивое регулирование тока возбуждения в пределах изменения нагрузки машины от нуля до номинальной. Система возбуждения должна обеспечивать в длительном режиме ток и напряжение возбуждения, превышающие номинальные не менее чем на 10 %.

Для поддержания устойчивой работы машины при аварии в энергосистеме система возбуждения должна обеспечивать форсировку возбуждения – быстрый подъем напряжения возбуждения от номинального Uf Н до максимально возможного установившегося Uf m. Отношение kf m = Uf m /Uf Н называют кратностью предельного установившегося напряжения возбудителя или кратностью форсировки. Для генераторов и компенсаторов kf m должна быть не менее 1,8–2,0; для прочих машин не менее 1,4.

Системы возбуждения должны выдерживать двукратный номинальный ток возбуждения не менее 50 с для машин с косвенным охлаждением и не менее 20 с для машин с непосредственным водяным охлаждением и форсированным воздушным охлаждением обмотки ротора.

Быстродействие системы возбуждения характеризуют номинальной скоростью нарастания напряжения возбуждения, определяемой отношением (1 – е – 1)(Uf m – Uf Н)/( t·Uf Н), где t – постоянная времени нарастания напряжения или время нарастания напряжения от Uf Н до 0,632(Uf m – Uf Н), (закон нарастания напряжения считают экспоненциальным). Скорость нарастания напряжения измеряется в о.е./с и должна быть не менее: 2 о.е./с для турбогенераторов и компенсаторов; 1,5 для гидрогенераторов и 0,8 для прочих машин. Здесь о.е. – относительная единица напряжения возбуждения. Одной о.е. соответствует номинальное напряжение возбуждения Uf Н.

Система возбуждения должна обеспечивать быстрое гашение магнитного поля в машине без значительного повышения напряжения в обмотках машины при отключениях машины от сети и авариях в машине.

Во всех режимах мгновенное напряжение на выводах обмотки возбуждения не должно превосходить 70% амплитуды испытательного напряжения этой обмотки относительно корпуса, которое принимают не более десятикратного номинального напряжения возбуждения (10Uf Н ), но не более 3,5 кВ.

Системы возбуждения рассчитывают для работы с автоматическими регуляторами возбуждения (АРВ), обеспечивающими регулирование напряжения, устойчивость работы, ограничение перегрузок, режимы пуска и включения в сеть.

1.3.2. Устройство систем возбуждения (Тема 20)

Наиболее часто для возбуждения синхронных машин применяют системы независимого возбуждения и системы самовозбуждения. В первом случае для питания обмоток возбуждения основной синхронной машины обычно используют электромашинные возбудители – генераторы постоянного тока или синхронные генераторы и возбуждение машины не зависит от напряжения на якоре. Если ротор возбудителя находится на одном валу с ротором синхронной машины, то систему возбуждения называют прямой. При самовозбуждении (рис. 1.12, а) для возбуждения синхронной машины используют энергию переменного тока обмотки якоря. Самовозбуждние происходит за счет остаточного потока в роторе машины.

До 50-х годов ХХ века возбуждение синхронных машин осуществлялось практически только электромашинными системами возбуждения с коллекторным генератором постоянного тока параллельного или независимого возбуждения в качестве возбудителя (рис. 1.10).

КПД машины. Изменение тока If осуществляют только за счет напряжения возбудителя Uf, которое регулируется током возбуждения IВВ возбудителя. В свою очередь ток возбуждения возбудителя IВВ зависит от напряжения подвозбудителя UПВ, которое регулируется его током возбуждения IВПВ.

Для быстрого уменьшения тока возбуждения до нуля (гашения поля) применяют устройство, называемое автоматом гашения поля (АГП).

В простейшем случае АГП состоит из гасительного сопротивления RГ,  величина которого в 4–6 раз больше сопротивления обмотки возбуждения rf и контакторов К1, К2. АГП предохраняет от повреждения изоляцию обмотки возбуждения и контакт К2. При отключении обмотки возбуждения сначала замыкается дугогасительный контакт К1 и включает обмотку возбуждения на гасительное сопротивление RГ, затем размыкают рабочий контакт К2. Энергия, запасенная в магнитном поле возбуждения, гасится на сопротивлении RГ и значительной электрической дуги опасной для контакта К2 не возникает. Одновременно из-за наличия сопротивления RГ уменьшается скорость затухания тока возбуждения If и ЭДС самоиндук-ции ef f ≡ d If /d t в обмотке возбуждения, которая может вызвать пробой изоляции обмотки.

величина которого в 4–6 раз больше сопротивления обмотки возбуждения rf и контакторов К1, К2. АГП предохраняет от повреждения изоляцию обмотки возбуждения и контакт К2. При отключении обмотки возбуждения сначала замыкается дугогасительный контакт К1 и включает обмотку возбуждения на гасительное сопротивление RГ, затем размыкают рабочий контакт К2. Энергия, запасенная в магнитном поле возбуждения, гасится на сопротивлении RГ и значительной электрической дуги опасной для контакта К2 не возникает. Одновременно из-за наличия сопротивления RГ уменьшается скорость затухания тока возбуждения If и ЭДС самоиндук-ции ef f ≡ d If /d t в обмотке возбуждения, которая может вызвать пробой изоляции обмотки.

Для форсировки возбуждения подается сигнал на замыкание контакта KФ, шунтирующего форсировочный RФ и регулировочный RР резисторы в цепи обмотки возбуждения возбудителя. При этом напряжение возбудителя Uf быстро возрастает до предельного значения Uf m.

Достоинствами электромашинных систем возбуждения с возбудителями постоянного тока являются простота, малая стоимость и высокая надежность. К недостаткам относятся небольшая кратность форсировки kf m ≤ 2, большие постоянные времени 0,3–0,6 с и соответственно небольшие скорости нарастания напряжения возбуждения 1,5–2,5 о.е./с. Поэтому в настоящее время такие системы применяют для возбуждения турбо- и гидрогенераторов относительно небольшой мощности до 30–50 МВт.

Начиная с 60-х годов ХХ века преимущественное распространение получили вентильные системы возбуждения на полупроводниковых кремние-

Начиная с 60-х годов ХХ века преимущественное распространение получили вентильные системы возбуждения на полупроводниковых кремние-

вых приборах: диодах или тиристорах.

Для возбуждения турбо- и гидрогенераторов мощностью 50 МВт и более часто применяют систему независимого тиристорного возбуждения (рис. 1.11), в которой возбудителем служит вспомогательный синхронный генератор (ВГ) частотой 50 Гц, расположенный на одном валу с основным генератором. Переменное напряжение обмотки якоря 5 вспомогательного генератора преобразуют в постоянное напряжение Uf тиристорным преобразователем 3 и подводят через контактные кольца 4 к обмотке возбуждения основного генератора. Возбуждение ВГ выполнено по системе тиристорного самовозбуждения от тиристорного выпрямителя 9, запитанного через трансформатор 8 от выводов обмотки якоря ВГ.

Силовая часть тиристорных преобразователей собрана по трехфазной мостовой схеме. Схемы преобразования могут быть одногрупповыми с од-ним выпрямителем 3 (рис. 1.11) и двухгрупповыми – с двумя выпрямителями. Схему с одной группой вентилей применяют для обычной кратности форсировки kf m = 2, схему с двумя группами вентилей – при повышенной кратности форсировке kf m = 3–4.

В двухгрупповой схеме один выпрямитель (форсировочный) включен на полное напряжение обмотки якоря ВГ, второй (рабочий) – на отпайку обмотки якоря, с которой снимается часть напряжения этой обмотки. На стороне постоянного тока If оба выпрямителя включены параллельно и работают с разными углами управления. В нормальном режиме ток возбуждения идет в основном по рабочей группой вентилей, при форсировке – по форсировочной.

Инерционность тиристорных преобразователей невелика и обеспечивается высокое быстродействие со скоростью нарастания напряжения возбуждения до 10–30 о.е./с.

Гашение поля в нормальных условиях осуществляют переводом тиристорных преобразователей в инверторный режим, в случае аварии с помощью АГП (на упрощенной схеме рис. 1.11 не показан).

Находят применение системы возбуждения, в которых вместо вспомогательного генератора частотой 50 Гц в качестве возбудителя используют высокочастотные синхронные индукторные генераторы на частоту 500 Гц с последующим выпрямлением напряжения. Для таких систем характерно относительно небольшое быстродействие (до 2,0–2,5 о.е./с).

Находят применение системы возбуждения, в которых вместо вспомогательного генератора частотой 50 Гц в качестве возбудителя используют высокочастотные синхронные индукторные генераторы на частоту 500 Гц с последующим выпрямлением напряжения. Для таких систем характерно относительно небольшое быстродействие (до 2,0–2,5 о.е./с).

Общим недостатком систем независимого тиристорного возбуждения можно считать наличие возбудителя переменного тока, что увеличивает стоимость системы и усложняет ее эксплуатацию.

Преимущество системы тиристорного самовозбуждения (рис. 1.12, а) заключается в отсутствии электромашинного возбудителя и большей простоте схемы, что повышает надежность системы, уменьшает ее стоимость, сокращает размеры агрегата и машинного зала.

Преимущество системы тиристорного самовозбуждения (рис. 1.12, а) заключается в отсутствии электромашинного возбудителя и большей простоте схемы, что повышает надежность системы, уменьшает ее стоимость, сокращает размеры агрегата и машинного зала.

Преобразовательный трансформатор 4 включается непосредственно на линейные выводы генератора без коммутирующей аппаратуры. Тиристорные преобразователи 5 выполняют по мостовой схеме одногрупповыми при кратности форсировки kf m ≤ 2,5, при больших кратностях – двухгруппвыми.

Предусмотрена возможность подачи постоянного тока в обмотку ро-тора генератора Г от устройства начального возбуждения (на схеме не пока-

зано), которое автоматически отключается после начала процесса самовозбуждения.

Информация в лекции "116 Производство по пересмотру судебных постановлений по вновь открывшимся обстоятельствам" поможет Вам.

По динамическим характеристикам системы тиристорного самовоз-буждения эквивалентны системам независимого тиристорного возбуждения. Недостаток системы самовозбуждения заключается в меньшей стабильности напряжения особенно у машин большой мощности.

По динамическим характеристикам системы тиристорного самовоз-буждения эквивалентны системам независимого тиристорного возбуждения. Недостаток системы самовозбуждения заключается в меньшей стабильности напряжения особенно у машин большой мощности.

Основной недостаток рассмотренных выше схем возбуждения – нали-чие скользящего контакта, снижающего надежность работы и КПД маши- ны. Поэтому в настоящее время у наиболее мощных турбогенераторов с токами возбуждения If = (5–10)·103 А применяют бесщёточную систему возбуждения (рис. 1.12, б). В качестве возбудителя используют обращенный вспомогательный синхронный генератор ВГ с обмоткой якоря на роторе. Переменное напряжение обмотки якоря 7 преобразуется в постоянное полупроводниковым выпрямительным блоком 6, закрепленным на валу ротора, и подводится к обмотке возбуждения 2 генератора. Обмотка возбуждения 8 ВГ размещена на статоре ВГ и запитана от подвозбудителя 9, представляющего собой высокочастотный синхронный генератор.

Первоначально вращающиеся выпрямительные блоки 6 выполняли на диодах. Инерционность диодных систем достаточно велика, так как определяется постоянной времени ВГ, которая обычно больше 0,5 с. Для повышения быстродействия в цепь возбуждения ВГ включен тиристорный преобразователь 10 с высокой кратностью форсировки. При форсировке возбуждения выпрямитель 10 открывается сигналом АРВ и напряжение Uf В на обмотке возбуждения 8 ВГ быстро возрастает. При этом ток возбуждения If В ВГ и напряжение на обмотке 2 ротора основного генератора также увеличиваются с большой скоростью (до 30 о.е./с). В настоящее время используются и вращающиеся выпрямительные блоки на тиристорах.

К недостаткам бесщеточных систем возбуждения относятся увеличение длины агрегата, сложность гашения поля возбуждения и передачи управляющих импульсов к вращающимся тиристорам.

В настоящее время для синхронных двигателей с частотой вращения 3000 об/мин или двигателей особо ответственных установок применяют бещеточные системы возбуждения, с меньшими частотами вращения – статические тиристорные системы самовозбуждения.

Для компенсаторов типа КС используют статические тиристорные системы, типа КСВ – бесщеточные диодные системы возбуждения.