Печатные платы

4.1. Конструирование элементов 1 и 2 уровня иерархии

Типовой элемент замены (ТЭЗ) — конструктивно законченный элемент машины, служащий для электрического объединения ИС и радиокомпонентов, самостоятельный по технологии изготовления и взаимозаменяемый без подгонки и дополнительной настройки с однотипными ТЭЗ машины. Конструктивная законченность и идентичность технологии изготовления вне зависимости от функционального состава и назначения того или иного типа ТЭЗ одной машины предопределяют общие для этих ТЭЗ конструктивные особенности и общие правила их конструирования.

К ТЭЗ стационарных ЭВМ относят ячейку и модуль — элементы первого уровня конструктивной иерархии. Рассмотрим общие правила их конструирования.

В качестве ТЭЗ в рассматриваемом варианте конструктивной иерархии используются ячейки - прямоугольные печатные платы с разъемом (печатным или штыревым) и ручкой, объединяющие до нескольких десятков микросхем. Недостаток конструкций, применяющих в качестве ТЭЗ ячейки с постоянными габаритными размерами, - наличие неиспользованного объема, так как не все типы ячеек оказываются насыщенными микросхемами. Этого недостатка лишены конструкции, где в качестве ТЭЗ берется модуль - структурная единица уровня I, унифицированная по конструктивным размерам (геометрическим и присоединительным) и имеющая два размера (высоту и ширину) постоянными, а третий размер - изменяющийся от одного типа модуля к другому.

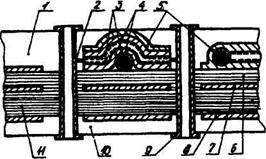

Модуль представляет собой прямоугольную печатную плату, на которой с одной или с обеих сторон в 2-3 ряда располагаются микросхемы. Закрепление модуля на субблоке осуществляют с помощью штырей, перпендикулярных плоскости платы модуля и монтируемых или на самом модуле, как показано на рисунке, или на базовой плате субблока. Как правило, контактные штыри (или отверстия под них) на модуле располагаются вдоль длинных его сторон. Длина различных типов модулей кратна шагу размещения корпусов микросхем на печатной плате.

Размеры печатных плат

Основные размеры (ПП — высота Н и ширина В — выбираются из печатных плат зоны размеров, приведенной на рис. 2.2. Количество возможных значений размеров Н и В и сочетаний их очень велико. До 100 мм можно применять любые размеры, кратные 2,5 мм, до 350 мм — кратные 5 мм и свыше 350 мм — кратные 10 мм.

Рис.2.2. Зоны параметров печатных плат

Рекомендуемые материалы

Однако наибольший размер должен быть не более 470 мм в любом направлении. Кроме того, устанавливается ограничение на отношение сторон, оно должно быть не более 1:4.

Поле печатной платы можно разделить на два участка: основной — для монтажа микросхем, вспомогательный — для монтажа остальных конструктивных элементов. Вспомогательный участок, располагающийся по краям вдоль контура платы, в свою очередь делят на подучастки: а, б, в1 и в2 (рис. 2.3.).

Рис.2.3. Схема разбиения поля ячейки на участки и зоны

Основной участок делится на зоны с помощью координатной сетки. Каждая зона предназначена для расположения одной микросхемы. Шаг координатной сетки по умолчанию устанавливается 2,5 мм. Поэтому шаг установки микросхем кратен 2,5 мм, и в масштабе 2:1 расстояние между корпусами ИМС соответственно должно быть не менее 5 мм. Зазаор между корпусами должен быть больше или равен 1,5 мм. Вспомогательный участок а предназначен для размещения на нем разъемов и, в зависимости от количества контактов, должен быть больше или равен 15-27,5 мм. Вспомогательный участок б предназначен для размещения на нем контактных гнезд, ручек и не должен превышать 10 мм. Участки в1 и в2 предназначены для штампов ОТК и технологической зоны. Занимает от 2,5 до 10 мм.

4.2. Классификация ПП

К числу важнейших характеристик материалов печатных плат обычно относят пределы прочности при растяжении и изгибе, максимальное удлинение, прочность сцепления фольги, максимальное удлинение при механических нагрузках или воздействии температуры, стойкость к перегибам, максимальную рабочую температуру, допустимое кратковременное воздействие температуры, влагопоглощение, сопротивление изоляции, электрическую прочность, диэлектрическую проницаемость и потери и др. При анализе характеристик диэлектрических материалов необходимо учитывать также, что ряд прочностных характеристик, коэффициенты термического расширения материалов зависят от геометрических направлений.

4.2.1. Материалы для производства ТЭЗ

Диэлектрическое основание платы представляет собой обычно бумажную (гетинаксы) или текстильную (текстолиты) основу, пропитанную фенольной либо эпоксидной смолой.

Преимущество гетинаксов заключается в том, что они легко поддаются механической обработке, поэтому возможна организация серийного и массового производства. К недостаткам материалов этого типа относятся повышенная чувствительность к влажности и нестабильность размеров. В настоящее время намечается тенденция к использованию эпоксидной невоспламеняющейся бумаги, которая обладает лучшей стабильностью параметров и более приспособлена к автоматизации.

В стеклотекстолитах в качестве основы используют стеклоткань, пропитанную эпоксидной смолой. Они применяются, в основном, для производства ДПП и МПП. Смеси «эпоксидная смола-стеклоткань» придаются определенные характеристики, зависящие от соотношения используемого кол-ва смолы и скорости проведения процесса отвердения. Заданная толщина диэлектрика достигается путем набора определенного кол-ва листов, а с наружных сторон добавляют листы фольгированной меди, которая предварительно подвергаются оксидированию со стороны, входящей в контакт с материалом. Весь комплект помещается между идеально чистыми полированными плитами гидравлического пресса многоярусного типа, оснащенного системой подогрева.

Табл. 4.2.1. Марки и номенклатура некоторых материалов для изготовления печатной платы

| Марка | Диэлектрик и назначение | Толщина | |

| материала | фольги | ||

| СФ-1Н-35Г | Стеклотекстолит | 0,5-3,0 | 0,035 |

| СФ-2Н-35Г | 0,035 | ||

| СФ-1Н-50Г | 0,05 | ||

| СФ-2Н-50Г | 0,05 | ||

| СФ-1-35Г | Стеклотекстолит | 0,5-3,0 | 0,035 |

| СФ-2-35Г | 0,035 | ||

| СФ-1-50Г | 0,05 | ||

| СФ-2-50Г | 0,05 | ||

| ФС-1, ФС2 | Стеклотекстолит | 0,5-3,0 | 0,018 |

| 0,035 | |||

| 0,05 | |||

| СТНФ-1-18 | Стеклотекстолит для ДПП и МПП (теплостойкий) | 0,1-1,0 | 0,018 |

| СТНФ-2-18 | 1,5 | 0,018 | |

| СТНФ-1-35 | 2 | 0,035 | |

| СТНФ-2-35 | 2,5 | 0,035 | |

| СТФ-1-18 | 3 | 0,018 | |

| СТФ-2-18 | 0,018 | ||

| СТФ-1-35 | 0,035 | ||

| СТФ-2-35 | 0,035 | ||

| СТПА-5-1 | Стеклотекстолит для полуаддитивной технологии | 0,15-2,0 | 0,005 |

| СТПА-5-2 | |||

| ФТС-2-35А | |||

| СТАП-1-5 | Стеклотекстолит для ДПП и МПП | 0,08-2,0 | 0,005 |

| СТАП-2-5 | 0,005 | ||

| СТАП-2-18 | 0,018 | ||

| СТАП-2-35 | 0,035 |

Заготовки для жестких печатных плат представляют собой несколько спрессованных слоев стекловолокна (обычно 8 слоев), покрытых медной фольгой. Пространство между слоями заполнено наполнителем. Самый простой способ расположения стеклянных волокон - когда они перпендикулярны друг другу. При различной ориентации волокон в слоях прочностные характеристики материала становятся одинаковыми по всем направлениям. Толщина материала оценивается без учета медной фольги. Толщина фольги одинакова с обеих сторон. Основа – это бумага, стекловолокно, керамика, арамид; наполнитель - фенольная смола, эпоксидная смола, полиэстер, полиимидная смола, бисмалеинимид-триазин, эфир цианата, фторопласт.

4.2.2. Типы печатных плат

По конструктивному исполнению печатные платы подразделяют на односторонние (ОПП), двусторонние (ДПП) и многослойные (МПП). В зависимости от жесткости материала основания, определяемой его характеристиками и толщиной основания, различают гибкие (ГПП) (толщина до 0,5 мм) и жесткие (толщина свыше 0,5 мм) печатные платы. При рассмотрении конструкций ОПП и ДПП, полученных нанесением проводящего рисунка с одной или двух сторон, следует обратить внимание на то, что необходимые электрические соединения в них выполняются с помощью либо металлизированных отверстий, либо контактных площадок. Иногда для лучшего закрепления металлизации (пистонов) в отверстиях производится их зенковка.

Печатные платы без металлизации отверстий просты по конструкции и дешевы в изготовлении, однако платы с металлизированными отверстиями более надежны в эксплуатации, так как обеспечивается лучший контакт навесных ИМС и ЭРЭ с проводниками платы. Двусторонние печатные платы на металлическом основании с нанесенным на него электроизоляционным покрытием применяются, когда нужен хороший теплоотвод, т. е. при использовании навесных ЭРЭ большой мощности.

Односторонние печатные платы

Эти платы используются исключительно для одностороннего монтажа элементов в гладкие (неметаллизированные) отверстия. Установка элементов на поверхность практикуется обычно в любительских или макетных конструкциях. Весь электрический монтаж осуществляется на одном слое. Общепринято считать первым (верхним) слоем тот, на котором расположены элементы. При двухстороннем размещении элементов за верхний принимается слой, на котором находится соединитеь или иные устройства свешней коммутации (монтажные элементы, колодки, платы и т.д.).

В односторонних печатных платах для трассировки пересекающихся цепей используются перемычки, выполняемые из проволоки (обычно из медной, лужено одножильной). Они представляют собой элементы конструкции, поэтому показываются на чертежах, записываются в спецификации и т.д. Номенклатура перемычек должна быть минимальной.

Односторонние печатные платы обеспечивают самую большую точность выполнения проводящего рисунка и совмещения его с отверстиями и при этом являются наиболее дешевым классом печатных плат. Надежность печатной платы и механическая прочность крепления элементов также не высока. Во избежание отслоения печатных проводников все элементы следует монтировать без зазоров между корпусом элемента и печатной платой. Для повышения прочности крепления элементов возможно изготовления односторонних печатных плат с металлизацией отверстий, но стоимость печатных плат будет сопоставима с двухсторонними. На нашем производстве применяется именно этот метод изготовления.

Односторонние печатные платы, благодаря их дешевизне, используются преимущественно в бытовой аппаратуре.

Двухсторонние печатные платы

Известны две разновидности двухсторонних ПП (ДПП): без металлизации и с металлизацией сквозных отверстий. Платы без металлизации по многим параметрам соответствуют односторонним платам. Но из-за наличия еще одного слоя (в данном случае - первого) повышается трассировочная способность ПП и в определенной степени плотность компоновки элементов. Серьезная проблема таких плат - обеспечение электрических переходов между слоями, для чего применяются заклепки, проволочные перемычки или пайка выводов элементов с двух сторон ПП. Все это резко усложняет монтаж и в целом повышает стоимость устройства. Платы такой разновидности обычно используются в любительских и макетных устройствах.

Платы с металлизацией переходных отверстий имеют высокую трассировочную способность, обеспечивают высокую плотность монтажа элементов и хорошую механическую прочность их крепления. Эти ПП допускают монтаж элементов на поверхности и являются наиболее распространенными в производстве радиоэлектронных устройств.

Многослойные печатные платы состоят из спрессованных слоев, изолированных друг от друга изоляционной основой, например стеклотканью, пропитанной эпоксидной смолой. Они делятся на две группы: с межслойными соединениями, когда соединение слоев осуществляется объемными деталями (штырями, заклепками, перемычками и др.) или с помощью химико-гальванической металлизации; без межслойных соединений. На плате могут быть сквозные и переходные отверстия, обеспечивающие электрическую связь между слоями.

Точность изготовления печатных плат зависит от комплекса технологических характеристик и с практической точки зрения определяет основные параметры элементов печатной платы. В первую очередь это относится к минимальной ширине проводников, минимальному зазору между элементами проводящего рисунка (все это выполнено из меди) и к ряду других параметров

4.2.3. Точность печатных плат

ГОСТ 23.751-86 предусматривает пять классов точности печатных плат, и в конструкторской документации на печатную плату должно содержаться указание на соответствующий класс, который обусловлен уровнем технологического оснащения производства. Поэтому выбор класса точности всегда связан с конкретным производством. Попытка решить эту задачу в обратном порядке может привести к тому, что Ваш проект не будет реализован.

Табл.4.5. Параметры классов точности изготовления печатных плат

| Условное обозначение | Номинальное значение основных параметров для класса точности | ||||

| 1 | 2 | 3 | 4 | 5 | |

| t, mm | 0.75 | 0.45 | 0.25 | 0.15 | 0.1 |

| S, mm | 0.75 | 0.45 | 0.25 | 0.15 | 0.1 |

| b, mm | 0.3 | 0.2 | 0.1 | 0.05 | 0.025 |

| f | 0.4 | 0.4 | 0.33 | 0.25 | 0.2 |

Где t - ширина печатного проводника;

S - расстояние между краями соседних элементов проводящего рисунка;

b - гарантированный поясок;

f - отношение номинального значения диаметра наименьшего из металлизированых отверстий, к толщине печатной платы.

Выпуск печатных плат 2-го и 1-ro классов осуществляется на рядовом оборудовании, а иногда даже на оборудовании, не предназначенном для изготовления печатных плат. Такие ПП с невысокими (и даже с низкими) конструктивными параметрами предназначены для недорогих устройств с малой плотностью монтажа. К этому классу относятся печатные платы любительского и макетного уровня, часто единичного или мелкосерийного производства.

Печатные платы 4-го класса выпускаются на высокоточном оборудовании, но требования к материалам, оборудованию и помещениям ниже, чем для пятого класса.

Изготовление печатных плат 5-ro класса требует применения уникального высокоточного оборудования, специальных (как правило, дорогих) материалов, безусадочной фотопленки и даже создания в производственных помещениях «чистой зоны» с термостатированием. Таким требованиям отвечает далеко не каждое производство. Но ПП небольшого размера могут выполняться по пятому классу на оборудовании, обеспечивающем получение плат четвертого класса. Комплексно решить все эти проблемы удается только на реальном производстве.

Печатные платы 3-ro класса - наиболее распространенные, поскольку, с одной стороны, обеспечивают достаточно высокую плотность трассировки и монтажа, а с другой — для их производства требуется рядовое, хотя и специализированное, оборудование.

4.3. Конструкционные материалы, применяемые для изготовления печатных плат

В качестве конструкционных материалов печатных плат обычно используются фольгированные и нефольгированные слоистые диэлектрики (пластики) различного типа и толщины.

Фольгированные диэлектрики представляют собой электроизоляционные основания, плакированные обычно электролитической медной фольгой с оксидированным гальваностойким слоем, прилегающим к электроизоляционному основанию. В зависимости от назначения фольгированные диэлектрики могут быть односторонними и двусторонними и иметь толщину от 0,06 до 3,0 мм.

Нефольгированные диэлектрики, предназначенные для полуаддитивного и аддитивного методов производства плат, имеют на поверхности специально нанесенный адгезивный слой, который служит для лучшего сцепления химически осаждаемой меди с диэлектриком.

Большинство печатных плат для технических средств ЭВМ в настоящее время изготавливают субстрактивным методом (травление фольгированного диэлектрика).

В табл. 4.7 приведен ряд марок применяемых фольгированных диэлектриков.

Диэлектрическое основание платы представляет собой обычно бумажную (гетинаксы) или текстильную (текстолиты) основу, пропитанную фенольной либо эпоксидной смолой.

Преимущество гетинаксов заключается в том, что они легко поддаются механической обработке, поэтому возможна организация серийного и массового производства. К недостаткам материалов этого типа относятся повышенная чувствительность к влажности и нестабильность размеров.

В настоящее время намечается тенденция к использованию эпоксидной невоспламеняющейся бумаги, которая обладает лучшей стабильностью параметров и более приспособлена к автоматизации.

В стеклотекстолитах в качестве основы используют стеклоткань, пропитанную эпоксидной смолой. Они применяются, в основном, для производства ДПП и МПП.

Смеси «эпоксидная смола-стеклоткань» придаются определенные характеристики, зависящие от соотношения используемого кол-ва смолы и скорости проведения процесса отвердения. Заданная толщина диэлектрика достигается путем набора определенного кол-ва листов, а с наружных сторон добавляют листы фольгированной меди, которая предварительно под вергаются оксидированию со стороны, входящей в контакт с материалом. Весь комплект помещается между идеально чистыми полированными плитами гидравлического пресса многоярусного типа, оснащенного системой подогрева.

вергаются оксидированию со стороны, входящей в контакт с материалом. Весь комплект помещается между идеально чистыми полированными плитами гидравлического пресса многоярусного типа, оснащенного системой подогрева.

К числу важнейших характеристик материалов печатных плат обычно относят пределы прочности при растяжении и изгибе, максимальное удлинение, прочность сцепления фольги, максимальное удлинение при механических нагрузках или воздействии температуры, стойкость к перегибам, максимальную рабочую температуру, допустимое кратковременное воздействие температуры, влагопоглощение, сопротивление изоляции, электрическую прочность, диэлектрическую проницаемость и потери и др. При анализе характеристик диэлектрических материалов необходимо учитывать также, что ряд прочностных характеристик, коэффициенты термического расширения материалов зависят от геометрических направлений.

Медная фольга имеет толщину преимущественно 35 и 50 мкм.

Для увеличения плотности соединений при субстрактивном методе формирования проводящего рисунка МПП (ширина линий 125...150 мкм) в последнее время все чаще используется тонкая фольга толщиной 5 и 10 мкм. Однако производство такой фольги связано с определенными трудностями. Поэтому обычно, если требуется наименьшая ширина линии проводящего рисунка, применяют аддитивные или полуаддитивные методы.

Из других материалов, используемых при изготовлении печатных плат, наиболее широко применяют никель и серебро в качестве металлического резиста, для обеспечения пайки, сварки. Кроме того, используется целый ряд других металлов и сплавов (например, олово — висмут, олово — индий, олово — никель и т. д.), назначение которых — обеспечение избирательной защиты или низкого контактного сопротивления, улучшение режимов пайки. Дополнительные покрытия, увеличивающие электропроводность печатных проводников, в большинстве случаев выполняют гальваническим осаждением, реже — способами вакуумной металлизации и горячего лужения.

В отличие от жестких печатных плат гибкие платы могут применяться как в стационарном режиме пайки, так и в динамическом. Если в первом случае ГПП подвергаются перегибам только во время производства и монтажа, то во втором они подвергаются постоянному или периодическому воздействию напряжения изгиба в результате качающего, сочленяющего или скручивающего усилия. Поэтому одна из важнейших характеристик ГПП (при сохранении всех остальных требований к ее материалам) — высокая устойчивость диэлектрических материалов ГПП к механическим воздействиям, т. е. к снятию и отслоению печатных проводников от основания. Эта устойчивость характеризуется числом перегибов на определенном радиусе и адгезией металлической фольги к диэлектрику. Основные материалы для ГПП: лавсан фольгированный (ЛФ-1) и полиимид фольгированный (ПФ-1, ПФ-2). Полиимид обладает наилучшими характеристиками (за исключением стоимости) и является самым распространенным диэлектриком для ГПП. При необходимости обеспечения низкой стоимости чаще всего используется лавсан.

До недавнего времени фольгированные диэлектрики на основе эпоксидно-фенольных смол, а также применяемые в ряде случаев диэлектрики на основе полиимидных смол удовлетворяли основным требованиям изготовителей печатных плат. Необходимость улучшения теплоотвода от ИМС и БИС, требования низкой диэлектрической проницаемости материала платы для быстродействующих схем, важность согласования коэффициентов термического расширения материала платы, корпусов ИМС и кристаллоносителей, широкое внедрение современных методов монтажа привели к необходимости разработки новых материалов. Широкое применение в современных конструкциях технических средств ЭВМ находят МПП на основе керамики. Применение керамических подложек для изготовления печатных плат обусловлено прежде всего использованием высокотемпературных способов создания проводящего рисунка с минимальной шириной линий, однако используются и другие преимущества керамики (хорошая теплопроводность, согласование по коэффициенту термического расширения с корпусами ИМС и носителями и т. п.). При изготовлении керамических МПП наиболее широко используется толстопленочная технология.

В керамических основаниях в качестве исходных материалов широко применяются оксиды алюминия и бериллия, а также нитрид алюминия и карбид кремния.

Основным недостатком керамических плат является ограниченность их размеров (обычно не более 150x150 мм), что обусловлено в основном хрупкостью керамики, а также сложностью достижения необходимого качества.

Формирование проводящего рисунка (проводников) осуществляется трафаретной печатью. В качестве материалов проводников в керамических платах подложечного вида (рис. 4.5, а) используются пасты, состоящие из металлических порошков, органического связующего вещества и стекла. Для проводниковых паст, которые должны обладать хорошей адгезией, способностью выдерживать многократную термообработку, низким удельным электрическим сопротивлением, применяются порошки благородных металлов: платины, золота, серебра. Экономические факторы заставляют применять также пасты на основе композиций: палладий — золото, платина — серебро, палладий — серебро и др.

Изоляционные пасты изготавливаются на основе кристаллизующихся стекол, стеклокристаллических цементов, стеклокерамики. В качестве материалов проводников в керамических платах пакетного вида (рис. 4.5, б) используются пасты, изготовленные на основе порошков тугоплавких металлов: вольфрама, молибдена и др. В качестве основания заготовки и изоляторов применяются ленты из сыров керамики на основе оксидов алюминия и бериллия, карбида кремния, нитрида алюминия.

Металлические жесткие основания, покрытые диэлектриком, характеризуются (как и керамические) высокотемпературным вжиганием в подложку толстопленочных паст на основе стекол и эмалей. Особенности плат на металлическом основании — повышенная теплопроводность, конструкционная прочность и ограничения по быстродействию из-за сильной связи проводников с металлическим основанием.

Широкое применение находят пластины из стали, меди, титана, покрытые смолой или легкоплавким стеклом. Однако наиболее совершенным по комплексу показаний является анодированный алюминий и его сплавы с достаточно толстым слоем оксида. Анодированный алюминий применяется также для тонкопленочной многослойной разводки плат.

Перспективно применение в печатных платах оснований со сложной составной структурой, включая металлические прокладки, а также оснований из термопластиков.

Основания из фторопласта со стекловолокном используются в быстродействующих схемах. Различные композиционные основания из кевлара и кварца» а также медь — инвар — медь используются в тех случаях, когда необходимо иметь термический коэффициент расширения, близкий к коэффициенту расширения оксида алюминия, например в случае монтажа на плату различных керамических кристаллоносителей (микрокорпусов). Сложные подложки на основе полиимида используются главным образом в мощных схемах или при высокотемпературных применениях печатных плат.

4.4. Способы формирования рисунка и создания токопроводящего покрытия в печатных платах

По способу формирования рисунка и создания токопроводящего покрытия методы изготовления печатных плат разделяются на две группы: субстрактивные и аддитивные (рис. 4.6).

В субстрактивных методах (основных) в качестве основания для печатных плат используются фольгированные диэлектрики, на которых проводящий рисунок формируется путем химического удаления фольги с непроводящих участков. Дополнительная химико-гальваническая металлизация монтажных отверстий привела к созданию комбинированных методов изготовления печатных плат. Эта группа методов занимает доминирующее положение, так как для их реализации разработаны высококачественные материалы с уменьшенной толщиной фольги и автоматизированные линии производства.

Рис 4.6. Классификация методов изготовления печатных плат

Аддитивные методы основаны на избирательном осаждении токопроводящего покрытия на диэлектрическое основание. По сравнению с субстрактивными они обладают следующими преимуществами: повышают плотность печатного монтажа (ширина проводников и пробельных участков составляет 0,13...0,15 мм и менее); устраняют подтравливание элементов печатного монтажа; экономят медь, химикаты для травления и снижают затраты на нейтрализацию сточных вод; упрощают технологический процесс благодаря устранению ряда технологических операций; улучшают равномерность толщины металлизированного слоя в отверстиях; уменьшают длительность производственного процесса и повышают его экономичность. Несмотря на описанные преимущества применение аддитивных методов в массовом производстве ограничено низкой скоростью процесса химической металлизации, интенсивным воздействием электролитов на диэлектрик, трудностью получения металлических покрытий с высокой адгезией к основанию.

По способу создания токопроводящего покрытия аддитивные методы разделяются на химические (аддитивные) и химико-гальванические (полуаддитивные). При химическом методе на каталитически активных участках поверхности заготовки происходит химическое восстановление ионов металла для обеспечения толщины покрытия в монтажных отверстиях не менее 25 мкм. В разработанных растворах скорость осаждения меди составляет примерно 4...4 мкм/ч, и для получения необходимой толщины процесс продолжается длительное время. Более производительным является химико-гальванический метод, при котором химическим способом выращивают тонкий (1...5 мкм) слой меди по всей поверхности платы или используют фольгированный диэлектрик с тонкомерной фольгой и химической металлизацией монтажных отверстий, а затем на подготовленную поверхность в соответствии с необходимым рисунком осаждают медь электрохимическим способом. Удаление тонкого слоя металла с пробельных участков происходит в результате его химического травления по всей поверхности заготовки.

Основное влияние на разрешающую способность и точность изготавливаемых печатных плат оказывает способ формирования рисунка печатного монтажа. Выбор способа определяется также конструкцией платы, производительностью оборудования и экономичностью процесса. Из всего множества на практике применяются только три способа получения рисунка платы: офсетная печать, сеткография и фотопечать.

Способ офсетной печати состоит в изготовлении печатной формы, на поверхности которой формируется рисунок платы. Форма закатывается трафаретной краской с помощью  специального валика, а затем печатный цилиндр, покрытый слоем офсетной резины, переносит краску с формы на подготовленную поверхность основания платы (рис. 4.7). Данный способ характеризуется высокой производительностью, применим в условиях массового и крупносерийного производства. К его недостаткам относятся высокая стоимость оборудования, необходимость использования квалифицированного обслуживающего персонала и трудность изменения рисунка платы.

специального валика, а затем печатный цилиндр, покрытый слоем офсетной резины, переносит краску с формы на подготовленную поверхность основания платы (рис. 4.7). Данный способ характеризуется высокой производительностью, применим в условиях массового и крупносерийного производства. К его недостаткам относятся высокая стоимость оборудования, необходимость использования квалифицированного обслуживающего персонала и трудность изменения рисунка платы.

Рис 4.7. Схема получения рисунка печатной платы методом офсетной печати:

1 — офсетный валик; 2 — валик для нанесения краски; 3 — краска; 4 — прижимной валик; 5 — устройство для нанесения краски (поднято); 6 — диэлектрик; 7 — медная фольга; в — основание; 9 — клише.

Сеткографический способ основан на нанесении специальной трафаретной краски на плату путем продавливания ее резиновой лопаткой (ракелем) через сетчатый трафарет, на котором необходимый рисунок образован ячейками сетки, открытыми для прохождения краски (рис. 4.8). Закрепление краски на заготовке осуществляется длительной сушкой в - конвейерных печах горячим (323...455 К) воздухом или под действием инфракрасного излучения. Способ обеспечивает высокую производительность и экономичен в условиях массового производства. Точность размеров проводников не хуже ±0,1 мм.

Сеткографический способ основан на нанесении специальной трафаретной краски на плату путем продавливания ее резиновой лопаткой (ракелем) через сетчатый трафарет, на котором необходимый рисунок образован ячейками сетки, открытыми для прохождения краски (рис. 4.8). Закрепление краски на заготовке осуществляется длительной сушкой в - конвейерных печах горячим (323...455 К) воздухом или под действием инфракрасного излучения. Способ обеспечивает высокую производительность и экономичен в условиях массового производства. Точность размеров проводников не хуже ±0,1 мм.

Рис. 4.4. Схема получения рисунка печатной платы методом сеткографии:

1 — ракель; 2 — направление движения; 3 — рама; 4 — фиксатор подложки; 5 — подложка; 6 — основание; 7 — трафаретная краска; 8 — трафарет; 9 — нанесенный рисунок; 10 — зазор.

Способ фотопечати состоит в контактном копировании рисунка печатного монтажа с фотошаблона на основание, покрытое фоторезистом, аналогично процессу фотолитографии в ИМС. Способ используется при изготовлении плат с наивысшей точностью выполнения проводящего рисунка.

4.5. Типовые процессы изготовления печатных плат

Базовые технологические процессы изготовления ОПП и ДПП состоят из набора типовых технологических операций. Выбор операций определяется требованиями, предъявляемыми к готовым печатным платам, производительностью оборудования, условиями производства и экономической эффективностью процесса. Ниже рассмотрены назначение и основные методы выполнения технологических операций изготовления печатных плат.

Входной контроль материалов на предприятии—изготовителе печатных плат служит для обеспечения гарантированного качества получаемой продукции. При этом определяется соответствие физико-механических и эксплуатационных свойств материалов техническим условиям. Контролю подвергается каждая партия поступающего диэлектрика, фоторезиста, трафаретной печатной краски. Качество диэлектрических материалов оценивают визуально или путем проведения специальных испытаний. При визуальном осмотре проверяется отсутствие на поверхности фольги и диэлектрика трещин, царапин, проколов и других видимых дефектов. Электроизоляционные и механические свойства контролируются по стандартным методикам.

При изготовлении заготовок их размеры определяются требованиями чертежа и наличием по всему периметру заготовки технологического поля. На последнем выполняются фик сирующие отверстия для базирования деталей в процессе изготовления и тестовые элементы. Ширина технологического поля не превышает 10 мм для ОПП и ДПП и 20...30 мм для МПП. Малогабаритные платы размещают на групповой заготовке с расстоянием между ними 5... 10 мм.

сирующие отверстия для базирования деталей в процессе изготовления и тестовые элементы. Ширина технологического поля не превышает 10 мм для ОПП и ДПП и 20...30 мм для МПП. Малогабаритные платы размещают на групповой заготовке с расстоянием между ними 5... 10 мм.

Получают заготовки различными методами, выбор которых определяется типом производства. В крупносерийном и массовом производстве раскрой листового материала осуществляют штамповкой на кривошипных или эксцентриковых прессах с одновременной пробивкой фиксирующих отверстий. В серийном производстве заготовки получают путем резки на роликовых ножницах, а в мелкосерийном и единичном — на гильотинных ножницах и фрезерованием по контуру дисковыми пилами. Фиксирующие отверстия диаметром примерно 4...6 мм выполняют штамповкой или сверлением с высокой точностью (±0,01...0,05) мм.

Подготовка поверхности заготовки включает очистку исходных материалов от оксидов, жировых пятен, смазки и других загрязнений, специальную обработку диэлектриков, а также контроль качества выполнения операций. В зависимости от характера и степени загрязнений очистку проводят механическими, химическими, электрохимическими, плазменными и другими методами или их сочетанием.

Контроль качества подготовки металлических поверхностей заготовок оценивают по полноте смачивания их водой. Состояние диэлектрических поверхностей проверяют путем микроскопических исследований, измерения шероховатости, проведения пробной металлизации и оценки прочности ее сцепления с основанием.

Получение защитного рисунка на поверхности платы в виде печатных элементов и пробельных мест осуществляется способами фотопечати, сеткографии и офсетной печати. Полученный рисунок контролируется' визуально, а также с помощью различных оптических приборов на отсутствие дефектов. При обнаружении незначительных дефектов (пор, трещин, отверстий) их ретушируют лаком, а при невосстанавливаемом браке наносят повторно.

Сенсибилизация и активирование поверхности применяются для придания диэлектрическому материалу способности к металлизации, т. е. формирования на нем каталитически активного слоя.

Химическое меднение — это первый этап металлизации поверхностей заготовок и стенок монтажных отверстий.

Гальваническая металлизация применяется для усиления слоя химической меди, нанесения металлического резиста, создания на концевых печатных контактах специальных покрытий из палладия, золота, серебра, родия или сплавов на их основе. Гальваническое меднение проводят сразу после химического.

Травление меди — это процесс избирательного ее удаления с непроводящих (пробельных) участков для формирования проводящего рисунка печатного монтажа. Его проводят в растворе на основе хлорного железа, персульфата аммония, хлорной меди, перекиси водорода, хромового ангидрида, хлорида натрия. Выбор травильного раствора определяется типом применяемого рез иста, скоростью травления, размерами бокового подтравливания, возможностью регенерации и экономичностью всех стадий процесса. Наибольшее распространение в производстве печатных плат получили травильные растворы на основе хлорного железа. Они отличаются высокой и равномерной скоростью травления, малым боковым под-травливанием, высокой четкостью получаемых контуров, незначительным содержанием токсичных веществ, экономичностью.

Обработка монтажных отверстий производится с высокой точностью на специализированных одно-шпиндельных и многошпиндельных сверлильных станках с ЧПУ. От качества выполнения этой операции зависит качество последующих операций металлизации, а следовательно, и качество платы в целом. Сверление отверстий выполняют специальными спиральными сверлами из металлокерамических твердых сплавов.

Металлорезист наносят комбинированным позитивным фотохимическим методом. Он предназначен для защиты рисунка печатного монтажа при травлении, что обеспечивает более высокое качество изделий, чем при использовании фоторезистов, а также улучшает и сохраняет паяемость контактных поверхностей. В качестве ме-таллорезиста применяют золото, серебро, никель, олово и сплавы на их основе. Широкое применение в промышленности вследствие своей экономичности получили сплавы олово — свинец, олово — никель, олово — висмут и некоторые другие. Их наносят на поверхности заготовок электрохимическим способом.

Обработка заготовок по контуру производится после полного изготовления платы. Чистовой контур получают штамповкой, обработкой на гильотинных ножницах, на станках с прецизионными алмазными пилами и фрезерованием. Для исключения повреждения рисунка платы при групповой обработке пакета заготовок между ними прокладывают картон, а пакет помещают между прокладками из листового гетинакса.

Выходной контроль платы предназначен для определения степени ее соответствия требованиям чертежа и техническим условиям. Осуществляется выходной контроль внешнего вида, инструментальный контроль геометрических размеров, а также оценка точности выполнения отдельных элементов, проверка металлизации отверстий, определение целостности токопроводящих цепей и сопротивления изоляции. Чаще других встречаются такие дефекты, как короткое замыкание между элементами печатного монтажа, разрыв токопроводящих цепей, отслоение элементов печатного монтажа от диэлектрического основания, выход отверстия за пределы контактной площадки, коробление плат и др. Некоторые из этих дефектов определяются визуально.

Геометрические характеристики платы — толщина, диаметр отверстий, расстояние между центрами, параметры коробления, габаритные размеры и смещение отверстий — контролируются с помощью стандартизованных инструментов.

Проверку металлизации монтажных отверстий осуществляют разрушающим (на шлифах) или нейтрализующим методом, а экспрессную проверку — путем измерения омического сопротивления контактного перехода.

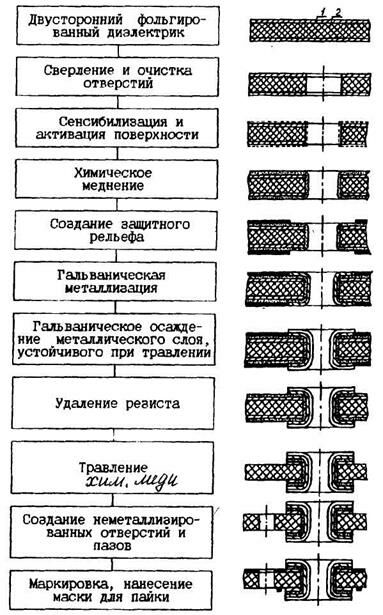

Последовательность выполнения операций типовых технологических процессов изготовления ДПП представлена на рис. 4.9.

Изготовление МПП основано главным образом на типовых технологических процессах получения ОПП и ДПП и некоторых специфических операциях, таких, как прессование отдельных слоев в монолитную структуру, создание межслойных соединений и т. п. Однако требования к точности выполнения каждого слоя повышаются, так как необходимо обеспечить их совмещение в структуре. Это в свою очередь приводит к повышению требований к качеству применяемой технологической оснастки, точности и надежности выполнения отдельных операций. В технологическом процессе увеличивается количество контрольных операций, повышается степень их автоматизации и достоверность получаемой информации.

Особенности технологии изготовления МПП рассмотрим на примере МПП, получаемых методом металлизации сквозных отверстий. Он характеризуется тем, что при его осуществлении межслойные соединения в многослойной структуре образуются с помощью химико-гальванической металлизации монтажных отверстий, соединяющих наружные и внутренние слои МПП.

Технологический процесс изготовления МПП методом металлизации сквозных отверстий начинается с получения заготовок внутренних и наружных слоев из одностороннего фольгированного диэлектрика, а также склеивающих слоев из прокладочной стеклоткани, в которой с высокой точностью пробивают фиксирующие отверстия. На заготовках внутренних слоев фотохимическим негативным способом формируют параллельно рисунок печатного монтажа. В отдельных вариантах для МПП используется и двусторонний фольгированный диэлектрик, в этом случае на заготовках внутренних слоев могут быть выполнены межслойные соединения в виде металлизированных отверстий. Склеивающие прокладки получают прессованием нескольких слоев стеклоткани.

Заготовки очищают от загрязнений, на склеивающие прокладки

наносят клей БФ-4, а затем все их собирают в соответствии с чертежом в пакет и прессуют. Прессование является одной из важнейших операций изготовления МПП, которая обеспечивает качество изделий, и производится в специальной пресс-форме с плоскопараллельными плитами, обеспечивающими точное совмещение и фиксацию слоев с помощью направляющих штырей. Для равномерного прогрева прессуемого пакета и выравнивания его по толщине с двух сторон пресс-формы закладываются выравнивающие подушки, состоящие из слоев кабельной бумаги и триацетатной пленки.

Дальнейшая обработка МПП аналогична изготовлению двусторонних печатных плат.

Рис. 4.9. Схема технологического процесса изготовления ДПП комбинированным методом

1 — медная фольга; 2 — диэлектрик.

4.6. Тенденции совершенствования конструкций и технологии печатных плат

За последние годы резко возросла конструктивная сложность навесных элементов, монтируемых на печатные платы. Наряду с традиционными корпусами ИМС на платы устанавливаются корпуса БИС и СБИС с большим количеством выводов (до ста и более) и уменьшенным шагом их расположения, носители кристаллов как с выводами, так и безвыводные, многокристальные микросборки, специальные микроминиатюрные разъемные соединители и др. Все шире используется метод монтажа установочных элементов на поверхности, в том числе с применением ленточных носителей. В ряде случаев бескорпусные кристаллы БИС монтируются непосредственно на печатные платы. Поэтому при создании ЭВМ актуальны проблемы, связанные с дальнейшим развитием технологии печатных плат, уменьшением размеров проводников, контактных площадок и отверстий при обеспечении необходимых электрических характеристик, с повышением плотности размещения конструктивных элементов. В частности, предусматривается: повышение плотности монтажных элементов до шага планарных выводов 0,5 мм; повышение трассировочной емкости сигнальных слоев МПП до 3—4 проводников между монтажными отверстиями; уменьшение ширины проводников до 0,1 мм, а диаметров контактных площадок — до 0,3 мм и др.

Все больше межсоединений элементов размещается на печатных платах. По данным американских изготовителей ЭВМ, если в аппаратуре третьего поколения на долю печатных плат приходилось до одной трети общей длины всех соединений, то в ЭВМ четвертого поколения — не менее 70%. В табл. 4.8 приведены сравнительные данные, характеризующие затраты на соединения в ЭВМ.

Табл. 4.4. Сравнительные данные по затратам на межсоединения

Табл. 4.4. Сравнительные данные по затратам на межсоединения

Способ соединения

Примерные стоимостные коэффициенты затрат на одно соединение

Проводник кремниевой пластины 1---4

Проводник кремниевой пластины 1---4

БИС

Печатный проводник платы 30... 120

Краевые разъемы плат 100...500

Коаксиальная линия 2500...3500

Как видно из таблицы, стоимость соединений различных видов колеблется в пределах двух порядков, причем наиболее целесообразной и экономичной является прокладка как можно большего числа межсоединений на кристалле (это обстоятельство и служит одной из основных причин развития СБИС). Однако в случае, когда экономические возможности на определенном уровне исчерпаны (в настоящее время ограничивающим фактором являются затраты на проектирование СБИС), приемлемо расположение межсоединений если не на одной (идеальное решение), то хотя бы на минимальном количестве плат. Вследствие этого одним из направлений развития конструкций ЭВМ является увеличение размеров применяемых плат. С другой стороны, гораздо проще выполнять раскладку печатных проводников на малой плате, нежели на большой, поэтому используется также и второй путь — увеличение числа коммутационных слоев. Прослеживается определенная тенденция и к увеличению числа сквозных отверстий для межслойных соединений, а также плотности размещения этих отверстий. На рис. 4.10 показаны различные типы таких отверстий: скрытые (между двумя внутренними слоями), глухие (между верхним и внутренним слоями) и обычные сквозные. Использование скрытых переходных отверстий освобождает наружную поверхность печатной платы благодаря повышенной плотности упаковки. В табл. 4.9 приведены характеристики некоторых МПП, применяемых в конструкциях ЭВМ.

Как видно из таблицы, стоимость соединений различных видов колеблется в пределах двух порядков, причем наиболее целесообразной и экономичной является прокладка как можно большего числа межсоединений на кристалле (это обстоятельство и служит одной из основных причин развития СБИС). Однако в случае, когда экономические возможности на определенном уровне исчерпаны (в настоящее время ограничивающим фактором являются затраты на проектирование СБИС), приемлемо расположение межсоединений если не на одной (идеальное решение), то хотя бы на минимальном количестве плат. Вследствие этого одним из направлений развития конструкций ЭВМ является увеличение размеров применяемых плат. С другой стороны, гораздо проще выполнять раскладку печатных проводников на малой плате, нежели на большой, поэтому используется также и второй путь — увеличение числа коммутационных слоев. Прослеживается определенная тенденция и к увеличению числа сквозных отверстий для межслойных соединений, а также плотности размещения этих отверстий. На рис. 4.10 показаны различные типы таких отверстий: скрытые (между двумя внутренними слоями), глухие (между верхним и внутренним слоями) и обычные сквозные. Использование скрытых переходных отверстий освобождает наружную поверхность печатной платы благодаря повышенной плотности упаковки. В табл. 4.9 приведены характеристики некоторых МПП, применяемых в конструкциях ЭВМ.

Наиболее перспективной технологией изготовления крупноформатных МПП с высокоплотным монтажом является аддитивная технология. Она позволяет реализовывать проводники и зазоры между ними шириной порядка 100 мкм. Широко используются также полуаддитивные технологические методы изготовления МПП, позволяющие достаточно легко приспосабливать технологическое оборудование, используемое для субстрактивных методов. Это дает возможность значительно снижать стоимость изготовления МПП.

Новые конструкции печатных плат часто имеют сложную структуру (рис. 4.11). На стеклоэпоксидном основании монтируются микроминиатюрные проводники, подобные коаксиальным проводам и имеющие точно управляемый импеданс. При этом резко уменьшаются перекрестные помехи и сводятся к минимуму искажения сигналов из-за отражения. Между двумя отверстиями диаметром 0,46 мм, расположенными на расстоянии 1,52 мм друг от друга, находятся три проводника с волновым сопротивлением около 50 Ом.

Рис. 4.10. Металлизированные отверстия для межслойных соединений в МПП:

1 — сквозное; 2 — глухое; 3 — скрытое

Рис. 4.11. Сечение печатной платы для монтажа ИМС на арсениде галлия: 1 — герметизирующий слой эпоксидной смолы; 2 — проводные межсоединения; 3 — центральные жилы коаксиальных проводников; 4 — экран; 5 — заземленный гальванически осажденный слой; 6 — адгезив; 7, 8 — слои питания; 9 — металлизированное отверстие с контактными площадками; 10 — стеклоэпоксидный промежуточный изоляционный слой; 11 — материал основания

4.3. Получение рисунка печатной платы

Основными методами получения защитного рисунка печатной платы являются фотопечать и трафаретная печать.

Фотопечать. Фотопечать представляет собой способ нанесения изображения рисунка печатных проводников на материал основания, покрытый светочувствительным слоем (фоторезистом), экспонируемым через фотошаблон с требуемым изображением.

Фотошаблон рисунка печатной платы — это негативное или позитивное изображение требуемого рисунка в масштабе 1:1 на стеклянной фотопластинке или пленочном материале, полученное путем фотографирования с оригиналов рисунка печатной платы.

Оригинал рисунка печатной платы представляет собой изображение технологического слоя платы, выполненное в увеличенном масштабе, обычно в позитивном изображении. При этом рисунок оригинала соответствует рисунку чертежа платы по степени почернения (проводники и контактные площадки черные, а пробельные места белые). Если на плате имеются экраны, занимающие большую площадь, то оригиналы рисунка печатной платы выполняют в негативном изображении (рисунок оригинала противоположен рисунку печатной платы по степени почернения).

Для получения оригиналов рисунка печатной платы применяют вычерчивание, наклеивание липкой ленты, резание по эмали и другие способы.

Вычерчивание оригинала печатной платы производят на специальной чертежной бумаге с помощью сдвоенных рейсфедеров, плакатных перьев, лекал и др. Для ускорения процесса вычерчивания рекомендуется на бумагу предварительно нанести типографским способом координатную сетку. Вследствие высокой трудоемкости и низкой точности этот способ используется редко.

Наклеивание липкой ленты значительно сокращает трудоемкость изготовления оригинала печатной платы. При этом на бумагу с координатной сеткой, наклеенную на недеформирующуюся основу (стекло, алюминий и др.), наносят центры монтажных отверстий и контактные площадки, а проводники получают приклеиванием непрозрачной липкой ленты.

Резание по эмали применяют для плат, требующих высокой точности выполнения проводников. Толщина слоя эмали, наносимого на заготовки из стекла, составляет 30...50 мкм. Эмаль наносят краскораспылителем в несколько слоев. После сушки заготовку устанавливают на стол координатографа. Головка, в которой закреплен резец, может перемещаться по координатным осям и прорезать контуры элементов печатной схемы с точностью ±0,05 мм. Надрезанную эмаль удаляют пинцетом. Если оригинал изготовляют в позитивном изображении, то ее удаляют с пробельных мест. Высокая точность изготовления оригинала печатной платы позволяет применять сравнительно небольшое увеличение при его изготовлении и получать фотошаблоны более высокой точности (в 4...10 раз), чем при ручном способе.

Для определения размеров оригинала печатной платы при фотографировании и для совмещения фотошаблонов на технологическом поле оригинала печатной платы выполняют кресты и другие реперные знаки. Кресты, выполненные по углам (рис. 4.8, а), предназначены для проверки точности соблюдения заданного масштаба уменьшения при фотографировании. Два из них, расположенные по диагонали или по большой стороне, используют в дальнейшем для пробивки базовых отверстий, а пятый крест — для ориентирования. При изготовлении печатных плат, не требующих высокой точности, допускается использование при фотографировании в качестве базового размер между наиболее удаленными контактными площадками (размер Л).

Рис. 4.4. Пример выполнения фотооригинала:

а — односторонней печатной платы; б — тест-платы; с — диаметр контактной

площадки под отверстие минимального диаметра; d — диаметр контактной

площадки под отверстие максимального размера

На технологическом поле платы могут предусматриваться следующие элементы для контроля параметров печатной платы (рис. 4.8, б): 1 — для определения числа перепаек; 2 — для контроля прочности сцепления фольги с диэлектриком; 3—для контроля сопротивления изоляции между отверстиями; 4 — для контроля сопротивления изоляции между проводниками.

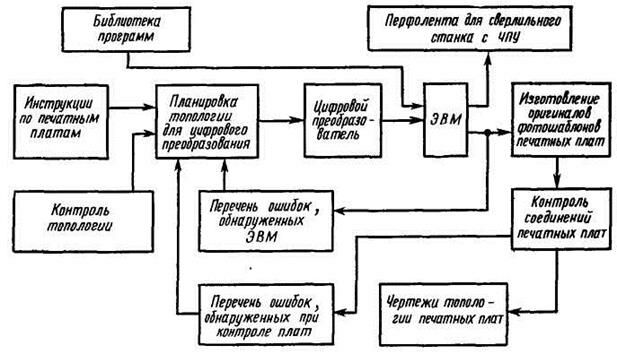

Недостатком рассмотренных методов получения фотошаблонов является необходимость масштабного фотографирования. Этот недостаток устраняется при получении требуемой схемы в масштабе 1 :1 непосредственно на фотопластинке сканирующим световым лучом с помощью координатографа. Последний позволяет наносить изображения прямолинейных линий шириной 0,25...4 мм и контактные площадки различной конфигурации. Рисунок печатного монтажа кодируется и переносится на перфоленту, которая помещается в, считывающее устройство координатографа. Информация одного кадра вводится в блок управления, где преобразуется в импульсы для шаговых двигателей. Последние работают раздельно, перемещая координатный стол по оси х или у. При совместной работе двигателей стол перемещается под углом 45°. Точность установки координат ±25 мкм. Форму и размеры контактных площадок определяют диафрагмы. Сменные диски содержат от 16 до 32 различных по конфигурации диафрагм. Требуемые размеры и яркость светового луча обеспечивается оптической головкой.

Рис. 4.9. Схема системы автоматизированного проектирования печатных плат

Наиболее целесообразным является получение оригиналов фотошаблонов в системах автоматизированного проектирования печатных плат (рис. 4.9).

Фоторезисты представляют собой тонкие пленки органических растворов, которые должны обладать свойствами после экспонирования полимеризоваться и переходить в нерастворимое состояние. Основные требования, предъявляемые к фоторезистам, — высокая разрешающая способность, светочувствительность, устойчивость к воздействию травителей и различных химических растворов, хорошая адгезия с поверхностью изделия.

Под разрешающей способностью фоторезиста понимается число линий, которое можно нанести на один миллиметр поверхности платы с расстоянием между ними, равным их ширине. Разрешающая способность зависит от вида фоторезиста и толщины слоя. При тонких слоях она больше, чем при толстых.

По способу образования рисунка фоторезисты делятся на негативные и позитивные (рис. 4.10).

Участки негативного фоторезиста, находящиеся под прозрачными участками фотошаблона, под действием света получают свойство не растворяться при появлении. Участки фоторезиста, расположенные под непрозрачными местами фотошаблона, легко удаляют-г ся при проявлении в растворителе. Таким образом создается' рельеф, представляющий собой изображение светлых элементов фотошаблона (рис. 4.10, а).

Рис. 4.10. Образование защитного слоя фоторезиста: а — негативного: б — позитивного;

1 — фотошаблон; 2 — фоторезист; 3 — плата

Негативные фоторезисты изготовляют на основе поливинилового спирта. Их широко применяют вследствие отсутствия токсичных составляющих, высокой разрешающей способности (до 50 линий/мм), простоте проявления и низкой стоимости. Недостатком этих фоторезистов является невозможность хранения более 3 ... 5 ч заготовок с нанесенным слоем, так как последний задубливается не только под действием света, но и в темноте. Кроме того, с понижением влажности и температуры окружающей среды уменьшается механическая прочность светочувствительного слоя и его адгезия с фольгой.

Позитивный фоторезист под действием облучения изменяет свои свойства таким образом, что при обработке в проявителях растворяются его облученные участки, а необлученные (находящиеся под непрозрачными участками фотошаблона) остаются на поверхности платы (рис. 4.10, б).

Для позитивных фоторезистов применяют материалы на основе диазосоединений, которые состоят из светочувствительной полимерной основы (новолачной смолы), растворителя и некоторых других компонентов. По адгезионной и разрешающей способности они превосходят негативные фоторезисты, но имеют более высокую стоимость и содержат токсичные растворители. Разрешающая способность позитивных фоторезистов составляет до 350 линий/мм. Достоинством позитивного фоторезиста является отсутствие дубления при хранении заготовок с нанесенным светочувствительным слоем.

В технологическом процессе производства печатных плат применяют жидкие и сухие фоторезисты.

Жидкие фоторезисты наносят погружением (окунанием), поливом с центрифугированием, накатыванием ребристым роликом й другими способами.

Погружение (рис. 4.11, а) является самым простым способом, который дает возможность получить слой фоторезиста на двух сторонах платы.

Сухие резисты получили большее распространение, так как они более технологичны и просты в использовании.

Метод фотопечати обеспечивает высокую разрешающую способность, позволяющую получать проводники шириной и расстоянием между ними 0,1 мм.

Рис. 4.13. Нанесение защитного слоя через трафарет: а — принципиальная схема; б — схема автомата.

Трафаретная печать (сеткографический метод).

Метод основан на получении необходимого рисунка схемы на поверхности медной фольги путем продавливания защитной краски резиновым ракелем через сетчатый трафарет. Сетки для трафаретов изготовляют из капроновых или лавсановых нитей. Более высокая точность рисунка схемы получается при использовании сетки из фосфористой бронзы или нержавеющей стали диаметром 35...40 мкм. Размер ячейки трафарета составляет 60...80 мкм. Металлическая сетка выдерживает большое число оттисков и применяется в серийном производстве. Недостатками ее по сравнению с шелковой сеткой являются малая эластичность и склонность к окислению. Требуемый рисунок на трафарете получается с помощью фоторезистов. Открытые участки сетки трафарета соответствуют рисунку печатной платы.

Краска для защитного слоя должна обладать высокой кис-лотостойкостью, хорошей адгезией с платой, минимальным временем сушки и сметанооб-разной консистенцией. Жидкая краска дает расплывчатое изображение, а густая трудно продавливается через трафарет. Печатные свойства краски и их адгезионная способность зависят от связующего вещества, в качестве-которого используют различные смолы ами. В состав краски

входят также растворители (керосиновая фракция, уайт-спирит и др.), разбавитель и компоненты, улучшающие вязкость, пластичность, растекаемость и адгезионные свойства краски. Наиболее широко используют краску СТ3.12—51 и гальваностойкую краску СТ3.13.

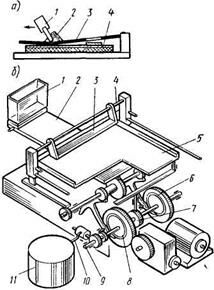

При нанесении краски вручную .(рис. 4.13, а) плату 4 устанавливают по базовым технологическим отверстиям и наносят некоторое количество краски, обеспечивающее образование валика 2 вдоль всей длины шпателя 1 при его движении по трафарету 3. Волна краски перед шпателем является своеобразным резервуаром, обеспечивающим с некоторым избытком весь процесс печати. Отпечатанную плату помещают в сушилку. Сушку осуществляют до тех пор, пока плату можно будет взять в руки без опасения повредить оттиск. В случае двусторонней платы таким же образом наносят схему с другой стороны платы.

Машинная печать предусматривает осуществление тех же операций, что и ручная. Движение шпателя, подача резиста и подъем трафарета автоматизированы. Платы подаются на рабочую позицию (рис. 4.13, б) из магазина 1 столом 2, снабженным вакуумным присосом. Вакуумный насос 11 включается переключателем 10. Движением стола управляет кулачок 8, сидящий на распределительном валу 9. Сетчатый трафарет 5, закрепленный в рамке, может перемещаться в вертикальном направлении от кулачка 7. Рабочий ход ракеля 3 осуществляется при движении стола от кулачка 6. В конце рабочего хода ракель поворачивается вокруг оси 4, вакуум снимается и плата с нанесенным рисунком направляется на сушку.

Получение рисунка схемы методом трафаретной печати на 60% дешевле, чем фотохимическим.

Однако метод трафаретной печати имеет малую разрешающую способность, которая определяется размером ячеек в сетке (обычно 0,08 мм). Так как краска растекается, то разрешающая способность уменьшается до 0,10...0,15 мм. Трафаретную печать используют в том случае, если ширина проводников и расстояние между ними более 0,3 мм, точность переноса изображений не выше 0,1 мм.

Типичные дефекты трафаретной' печати — поры и проколы в слое нанесенного резиста, неровные края проводников, неравномерная толщина. Основными причинами дефектов являются запыленность помещения, несоответствующая вязкость резиста, износ трафарета, царапины на трафарете, возникающие от твердых частиц, попадающих в краску. На свойство красок существенно влияют климатические условия на участке (температура, влажность).

4.4. Химические и гальванические процессы изготовления печатных плат

Основное назначение химических и гальванических процессов заключается в металлизации монтажных отверстий и защите рисунка печатной платы при травлении.

Типовой технологический процесс химической и гальванической металлизации печатных плат (ГОСТ 23770—79) состоит из этапов подготовки поверхности, сенсибилизации, активации, химического и гальванического меднений, гальванического осаждения сплава SnPb.

Подготовка поверхности монтажных отверстий печатных плат заключается в гидроабразивной обработке, подтравливании диэлектрика в отверстиях серной кислотой и фтористым водородом, промывки в проточной воде.

Сенсибилизация (повышение чувствительности к меди) осуществляется в растворе двухлористого олова, соляной кислоты и металлического олова в течение 5...7 мин с последующей промывкой в дистиллированной воде. В результате сенсибилизации на поверхности стенок отверстий адсорбируется пленка ионов двухлористого олова, являющаяся восстановителем для палладия.

Рис. 4.4. Схема гальванического меднения печатных плат

Активация проводится в водном растворе двухлористого палладия и аммиака в течение 5...7 мин. Металлический палладий служит центром кристаллизации при химическом меднении. Для сокращения технологического цикла и улучшения качества металлизации используют совмещенный активирующий раствор, в состав которого входят соли палладия и олова.

Химическое меднение состоит в восстановлении меди на активированных поверхностях из раствора, в который входят соли меди, никеля, формалина, соды и др. Время осаждения слоя меди толщиной 0,25 ...0,5 мкм составляет 15... 20 мин. Для облегчения удаления водорода, выделяющегося в процессе меднения, и для лучшего смачивания отверстий раствором процесс ведется с плавным покачиванием плат или с наложением ультразвукового поля. Осадки меди в этом случае имеют более плотную структуру, что объясняется лучшими условиями для удаления водорода, закрывающего поверхность диэлектрика.

Гальваническую металлизацию применяют для увеличения тонкого слоя меди, полученного при химической металлизации до толщины 5...8 мкм, и последующего образования проводящего рисунка схемы с толщиной меди в отверстиях 25 мкм.

Гальваническое меднение требует замкнутого контура проводящих покрытий, которое осуществляется технологическими проводниками, прошивкой отверстий медной проволокой и применением специальных рамок. Медь наращивают в сернокислом,, борфтористо-водородном и других электролитах. При продолжительном воздействии электролита на изоляционное основание возможно ухудшение его диэлектрических свойств.

Нанесение гальванических покрытий осуществляют в ваннах (рис. 4.14).

Плату 4 зажимают в металлической рамке и подвешивают на шине 1, установленной в ванне 2 с электролитом. Шину подключают к отрицательному источнику тока, а электроды 3, изготовленные из электролитической меди, — к положительному источнику тока. На плате, которая является катодом, осаждается медь. Для получения хорошего покрытия на стенках отверстий предусматривается перемещение рамки, что обеспечивает постоянное обновление электролита в отверстиях.

Важным технологическим параметром является рассеивающая способность процесса, от которой зависит отношение толщины покрытия в отверстии к толщине покрытия на поверхности платы. Так как это отношение не может быть больше единицы, то необходимо наносить более толстый слой на поверхность платы, чтобы получить слой заданной толщины в отверстии.

Гальваническое осаждение сплава «олово — свинец» толщиной 4...20 мкм производится с целью предохранения проводящего рисунка при травлении плат и обеспечения хорошей паяемости. Возможно применение специальных покрытий (палладий, золото и др.) толщиной 4...5 мкм. Осаждение гальванических сплавов более сложно, что вызвано необходимостью поддержания определенного состава покрытия. Адгезия гальванического покрытия зависит от качества подготовки поверхности для металлизации и соблюдения режимов процесса.

Травление является химическим процессом, при котором участки медной фольги, не защищенные резистом, удаляются с поверхности диэлектрического основания, а участки, покрытые резистом, сохраняются и формируют рисунок печатной платы. В качестве резиста используются фоторезист, трафаретная краска или устойчивый к воздействию травителей гальванически нанесенный слой оловянно-свинцового сплава (припоя) или благородных металлов. Процесс травления включает в себя предварительную очистку, собственно травление металла, очистку после травления и удаления фоторезиста.

Травление печатных плат с рисунками, защищенными сплавами на основе олова-свинца или .благородных металлов, производится в растворах на основе хлорной меди (ГОСТ 23727— 79). Такие растворы имеют низкую стоимость, просты в приготовлении и легко удаляются с платы после травления. Если рисунок платы защищен печатными красками, то травление производится в железомедном хлоридном растворе.

Травление набрызгиванием производится в ваннах (рис. 4.15, а). Плата 2 закрепляется в обойме и устанавливается в ванне 6 на небольшом расстоянии от поверхности травильного раствора 5. Сетка 3 защищает ротор 4 от случайного попадания деталей.

Травильный раствор 5 набрызгивается на плату вращающимися лопастями ротора, установленного на дне ванны. По ходу процесса • концентрация раствора изменяется и содержание ванны необходимо своевременно корректировать.

Травление набрызгиванием обеспечивает равномерное удаление фольги и малое ее подтравливание. Однако этим методом можно обрабатывать одновременно небольшое количество плат при невысокой скорости травления.

Струйное травление обеспечивает высокую производительность. Травитель под высоким давлением через систему сопл распыляется на поверхность платы (рис. 4.15, б). С поверхностью платы постоянно соприкасается свежий раствор, поступающий из сопла, что обеспечивает высокую скорость травления. Этот метод является универсальным и обеспечивает травление с высокой разрешающей способностью.

Время травления сокращается при повышении температуры раствора (до 40°С), увеличении силы удара струи травильного раствора о поверхность платы и количества воздуха, подаваемого в раствор. В зависимости от перечисленных факторов время травления фольги толщиной 35 мкм может составлять 4... 12 мин.

Рис. 4.15. Травление фольги:

а — набрызгиванием; б — распылением; в — проводники после травления (1 — фоторезист, 2 — фольга)

Травящий раствор действует со всех сторон и вызывает нежелательные боковые подтравливания (рис. 4.15, в), которые оцениваются коэффициентом травления K—v/A, где v — толщина фольги; А — боковое подтравливание.

Для уменьшения подтравливания следует применять тонкую (18 мкм) или сверхтонкую (5 Мкм) фольгу.

Защитный слой трафаретной краски или фоторезиста снимают в щелочных растворах. Для снятия некоторых красок используется дополнительное механическое воздействие вращающихся щеток. После травления необходима тщательная промывка в горячей проточной воде для удаления травителя.

4.5. Типовые технологические процессы изготовления печатных плат

Все процессы изготовления печатных плат можно разделить на субтрактивные, аддитивные и полуаддитивные.

Субтрактивный процесс (subtractio — отнимать) получения проводящего рисунка заключается в избирательном удалении участков проводящей фольги путем травления; аддитивный процесс (additio — прибавлять) — в избирательном осаждении проводящего материала на нефольгированный материал основания;

полуаддитивный процесс предусматривает предварительное нанесение тонкого (вспомогательного) проводящего покрытия, впоследствии удаляемого с пробельных мест.

В соответствии с ГОСТ 23751—86 конструирование печатных плат следует осуществлять с учетом следующих методов изготовления: химического для ОПП, ГПК; комбинированного позитивного (для ДПП, ГПП); электрохимического (полуаддитивного) для ДПП; металлизации сквозных отверстий для МПП. Все рекомендуемые методы (кроме полуаддитивного) являются субтрактивными.

Химический метод, или метод травления фольгированного диэлектрика. Метод заключается в том, что на медную фольгу, при клеенную к диэлектрику, наносят позитивный рисунок схемы проводников. Последующим травлением удаляется металл с незащищенных участков и на диэлектрике получается требуемая электрическая схема проводников.

клеенную к диэлектрику, наносят позитивный рисунок схемы проводников. Последующим травлением удаляется металл с незащищенных участков и на диэлектрике получается требуемая электрическая схема проводников.

Рис. 4.17. Основные этапы получения проводников фотохимическим методом

Наиболее распространенными вариантами этого метода являются фотохимический и сеточно-химический, которые отличаются способом нанесения защитного слоя (фотопечать или трафаретная печать). Схема типового технологического процесса изготовления печатных плат химическим методом показана на рис. 4.16.

Основными этапами получения проводников являются (рис. 4.17) подготовка поверхности, нанесение слоя фоторезиста, экспонирование, проявление схемы, травление фольги, удаление фоторезиста.

Подготовку поверхности фольги выполняют вращающимися латунными или капроновыми щетками. На поверхность фольги наносят смесь маршаллита и венской извести. В результате зачистки желательно получение шероховатости фольги в пределах Ra 2,5...1,25 мкм, что обеспечивает хорошую адгезию фоторезиста и легкое удаление его при проявлении.

Независимо от механической зачистки во всех случаях проводят химическую очистку фольги и нефольгированных поверхностей платы. Ее выполняют в щелочных растворах с последующей промывкой в деионизованной воде. Для нейтрализации остатков щелочи и удалении слоя оксидов платы подвергают декапированию в растворе соляной и серной кислот.

Качество очистки влияет на все последующие операции технологического процесса. Результатом плохой очистки могут явиться проколы, неполное травление меди, отслаивание, недостаточная адгезия фоторезиста и другие дефекты.

Нанесение слоя фоторезиста осуществляют на подготовленную поверхность фольги (рис. 4.17, а) слоя фоторезиста 2 и производят его сушку в течение 15...20 мин при температуре 65°С (рис. 4.17, б).

Экспонирование осуществляют при помощи фотошаблона 3 с негативным изображением схемы в вакуумной светокопировальной раме для засвечивания. В качестве источника света используют дуговые ртутные и люминесцентные лампы (рис. 4.17, в). Для получения резкого изображения необходим плотный контакт между фотошаблоном и фоторезистом.

Проявление схемы состоит в вымывании растворимых участков фоторезиста, находившихся под темными местами негатива. Для фоторезистов негативного действия в качестве проявителей используют спиртовые смеси и др. Время проявления (4...3 мин) зависит от толщины фоторезиста.

Проявление целесообразно выполнять в двух ваннах. В первой ванне удаляется большая часть фоторезиста, а во второй ванне производится тонкое проявление. Загрязнение проявителя во второй ванне будет незначительным, и действие его в течение большого времени будет стабильным.

Качество полученного слоя можно контролировать путем погружения платы в раствор с красителем. Окраска дает возможность визуально определить наличие дефектов в слое фоторезиста. Однако она может снизить кислотоупорность фоторезистивного слоя.

Неизбежные дефекты эмульсионного слоя устраняются ретушированием (обычно эмалью НЦ-25). При этом закрывают точечные отверстия, разрывы, а также удаляют излишки фоторезиста. Трудоемкость ретуширования зависит от количества дефектов и составляет в среднем 10 мин на плату. Снижение трудоемкости ретуширования возможно за счет повышения чистоты и обеспыленности окружающей среды.

Полученный защитный слой 4 (рис. 4.17, г) можно подвергать химическому дублению в растворе ангидрида и тепловому дублению (выдержка в термостате при t = 60°C в течение 40...60 мин). Необходимость операции задубливания определяется в каждом отдельном случае, так как она уменьшает адгезию фоторезиста.

Дальнейшие этапы являются общими для плат, изготовляемых фотохимическим и сеточно-химическим методами.

Травление представляет собой процесс удаления слоя металла для получения нужного рисунка схемы 5 (рис. 4.17, д). Процесс травления включает в себя предварительную очистку, собственно травление металла, очистку после травления и удаления фоторезиста или краски (рис. 4.17, е).

Механическая обработка платы заключается в штамповании или фрезеровании по контуру и получении отверстий. Для удаления пыли и грязи плату обдувают сжатым воздухом.

Химические методы при сравнительно простом технологическом процессе обеспечивают высокую прочность сцепления проводников с основанием (2 МПа), равномерную толщину проводников и их высокую электропроводность. Время химических воздействий на плату в процессе изготовления составляет »=>25 мин. Недостатком химических методов является низкая прочность в местах установки выводов, так как отверстия не металлизируются.

Комбинированный позитивный метод (табл. 4.1). Этот метод применяют для изготовления ДПП и ГПП с металлизированными Отверстиями на двустороннем фольгированном диэлектрике. Проводящий рисунок получают субтрактивным методом, а металлизацию отверстий осуществляют электрохимическим методом (рис. 4.18). Поверхность обеих сторон платы / и отверстия 2 подвергают химическому и предварительному гальваническому меднению для получения слоя меди толщиной 5...7 мкм (рис. 4.18, а). После подготовки металлизированных поверхностей на них создается негативное изображение схемы проводников 3 (рис. 4.18, б). Это изображение может быть получено с помощью сеткографической краски или сухого пленочного фоторезиста.

Таблица 4.1

| Наименование этапа | Комбинированный позитивный метод (материал СФ-2-35) | Электрохимический (полуаддитивный) метод (материал СТЭФ.1-2ЛК) |

| Механическая обработка до нанесения проводников | Входной контроль фольгированного диэлектрика | |

| Нарезка заготовки Вскрытие базовых отверстий Сверление отверстий, подлежащих металлизации | ||

| Гальванохимическая обработка | Химическая и предварительная гальваническая металлизация 5…7 мкм | |

| Подготовка металлизированной поверхности заготовки | ||

| Получение рисунка схемы проводников Гальваническое меднение Нанесение защитного покрытия Sn-Pb Удаление фоторезиста или краски | ||

| Травление фольги 40…42 мкм | Травление меди 5…7 мкм | |

| Оплавление защитного покрытия | ||

| Заключительные операции | Обрезка плат по контуру Маркировка, консервация, упаковка |

На наружные поверхности, не защищенные резистивной маской, и в отверстия осаждается слой меди 4, толщина которого в отверстиях должна быть не менее 25 мкм. Гальваническое осаждение меди выполняется на заготовке платы, имеющей сплошной слой фольги, которая защищает поверхность диэлектрика и обеспечивает электрический контакт всех элементов схемы. Металлизированные поверхности покрываются защитным слоем сплава «олово— свинец», толщина которого не менее 10 мкм. Покрытие этим сплавом хорошо защищает медь от травления и после нанесения этого покрытия участки медной фольги, покрытые ранее фоторезистом, удаляются травлением. После травления на плате остается требуемый рисунок схемы 5, образованный облуженной медной фольгой (рис. 4.18, в).

Рис. 4.4. Основные этапы получения проводников комбинированным позитивным методом

Процесс экспонирования двусторонней печатной платы показан на рис. 4.19. В пластину 6 из оргстекла запрессованы два штифта 1. На плату 5, имеющую фольгу 4 с двух сторон, нанесен фоторезист 3. На штифты устанавливают фотошаблон одной стороны платы, а сверху устанавливают другой шаблон 4.

Изображение проявляют под душем при t=40...50°С с легким протиранием поверхности губкой. Процесс проявления ускоряется при наложении ультразвуковых колебаний. Набухание пленки является диффузионным процессом внедрения низкомолекулярного раствора в высокомолекулярный слой светочувствительной эмульсии. Диффузия в ультразвуковом поле сильно ускоряется за счет акустических микропотоков. Кавитационные пузырьки проникают в образовавшиеся поры и отрывают копировальный слой от поверхности платы.

Изображение проявляют под душем при t=40...50°С с легким протиранием поверхности губкой. Процесс проявления ускоряется при наложении ультразвуковых колебаний. Набухание пленки является диффузионным процессом внедрения низкомолекулярного раствора в высокомолекулярный слой светочувствительной эмульсии. Диффузия в ультразвуковом поле сильно ускоряется за счет акустических микропотоков. Кавитационные пузырьки проникают в образовавшиеся поры и отрывают копировальный слой от поверхности платы.

Удаление продуктов растворения осуществляется акустическими течениями, что ускоряет процесс проявления во много раз. При этом плата меньше находится в растворе.

Проверка после проявления осуществляется внешним осмотром. Рисунки должны быть четкими и ровными, без подтеков и наплывов эмульсии.

При получении проводников возникают эффекты их разрастания и подтравливания. Если толщина металлического покрытия превышает толщину слоя резиста, то начинается боковой рост покрытия с такой же скоростью, что и рост толщины основного покрытия, что приводит к образованию грибообразного сечения проводника (рис. 4.20). После покрытия вдоль всего проводника образуются нависаюш.ие хрупкие края из сплава SnPb. Обламываясь, они образуют тонкие заусенцы размером 25...50 мкм, которые трудно обнаружить невооруженным глазом. Такие заусенцы необходимо удалить, так" как Они могут вызвать замыкание соседних проводников.

tttttttttt

Рис. 4.19. Экспонирование двусторонней печатной платы

Рис. 4.20 Сечение проводников

а — разрастание, б — подтравливание, 1 — сплав «олово — свинец»; 2 — металлизация, 3 — фоторезист; 4 — фольга, 5 — основание печатной платы

Электрохимический (полуаддитивный) метод. Данный метод применяют для изготовления ДПП с высокой плотностью токопроводящего рисунка (табл. 4.1). Основное отличие от комбинированного позитивного метода заключается в использовании нефольгированного диэлектрика СТЭФ.1-2ЛК с обязательной активацией его поверхности или диэлектрика слофодит с фольгой 5 мкм.

Разрешающая способность электрохимического полуаддитивного метода выше, чем комбинированного позитивного. Это объясняется малым боковым подтравливанием, которое равно толщине стравливаемого слоя и при полуаддитивном методе составляет всего 5 мкм. Метод обеспечивает высокую точность рисунка, хорошее сцепление проводников с основанием и устраняет неоправданный расход меди, который доходит до 80% при использовании фольгированных диэлектриков.

Метод металлизации сквозных отверстий. Метод применяют для изготовления МПП (рис. 4.21). Основные операции технологического процесса получения печатных проводников показаны на рис. 4.24.

Заготовки из фольгированного диэлектрика отрезают с припуском 30 мм на сторону (рис 4.22, а). После снятия заусенцев по периметру заготовок и в отверстиях поверхность фольги защищают на крацевальном станке и обезжиривают механически (смесью венской извести и наждачного порошка) или химически (путем обработки в соляной кислоте и хромовом ангидриде).

Заготовки из фольгированного диэлектрика отрезают с припуском 30 мм на сторону (рис 4.22, а). После снятия заусенцев по периметру заготовок и в отверстиях поверхность фольги защищают на крацевальном станке и обезжиривают механически (смесью венской извести и наждачного порошка) или химически (путем обработки в соляной кислоте и хромовом ангидриде).

Рисунок схемы внутренних слоев (рис. 4.22,6) выполняют химическим методом. При этом противоположная сторона платы не должна иметь механических повреждений и подтравливания фольги. Базовые отверстия получают пробивкой, ориентируясь на метки совмещения, расположенные на технологическом поле. Полученные заготовки собирают в пакет, перекладывая их склеивающими прокладками из стеклоткани, содержащими до 50% гермореактивной эпоксидной смолы. Совмещение отдельных слоев производят по базовым отверстиям.

Рис. 12 21. Схема типового технологического процесса

изготовления МПП методом металлизации сквозных

отверстий