Оборудование для разливки стали

Лекция №2 Оборудование для разливки стали

Сталеразливочный ковш

При наклоне конвертера или по желобу из мартеновской или двухванной печи сталь поступает непосредственно в ковш. При этом в ковш попадает также и часть шлака (до 2—3 % от массы металла), который предохраняет металл от быстрого остывания во время разливки и воздействия на него атмосферных газов. Вместе с тем попадание большого количества шлака в ковш может привести к нежелательным последствиям — повышенному угару раскислителей, рефосфорации, переходу части газов из шлака в металл, поэтому на практике стараются отсечь основную часть шлака после схода металла. Оставшийся шлак сливают в специальную шлаковую чашу.

Сталеразливочный ковш представляет собой выполненный из сальных листов футерованный сосуд, имеющий форму усеченного конуса, расширяющегося кверху (рис.). Емкость ковшей находится в пределах 5—480 т; помимо жидкой стали ковш должен вмещать немного шлака (2—3 % от массы металла), который предохраняет металл от быстрого охлаждения во время разливки.

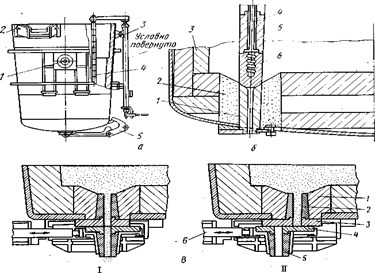

Сталеразливочный ковш:

а — общий вид (1 — цапфа; 2 — носок для слива шлака; 3 — стопорный механизм: 4 — стопор; 5 — скоба для кантования ковша);

б — установка стопора и стакана в ковше (1 — стакан; 2 — гнездо стакана; 3 — шамотная кладка; 4 — стержень стопора; 5 — шамотная катушка; 6 — пробка);

в — шиберный затвор в открытом (/) и закрытом (//} положениях (1—гнездовой кирпич; 2 — разливочный стакан; 3 — неподвижная плита; 4 — подвижная плита; 5 — стакан-коллектор; 6 — шток гидроцилиндра)

Кожух ковша изготовляют сварным из листовой стали толщиной до 30 мм. Среднюю часть кожуха опоясывают снаружи массивным стальным кольцом, к которому крепят две цапфы. За эти цапфы ковш поднимают крюками сталеразливочного крана. Для того, чтобы ковш не мог самопроизвольно перевернуться, цапфы крепят несколько выше его центра тяжести.

Рекомендуемые материалы

Основные размеры ковшей приведены в таблице.

| Емкость ковша, т | Основные размеры ковша, мм | Масса, т | ||||

| высота | диаметр | футеровки | груженого ковша | |||

| вверху | внизу | |||||

| 50 | 2800 | 2620 | 2340 | 9,7 | 80,0 | |

| 100 | 3450 | 3400 | 2950 | 18,0 | 140,0 | |

| 250 | 4350 | 4200 | 3570 | 35,8 | 320,0 | |

| 480 | 5660 | 5340 | 4615 | 62,3 | 630,0 |

Отношение диаметра кожуха к высоте находится в пределах 0,75—0,90; конусность стен составляет 3—3,5 %.

Стойкость футеровки ковша в зависимости от ее вида составляет от 10 до 100 плавок. Она меньше при разливке низкоуглеродистых сталей, так как в этом случае температура металла выше, а шлак, содержащий повышенное количество оксидов железа, активно взаимодействует с огнеупорной футеровкой ковша. Промежуточные ремонты футеровки торкретированием позволяют повысить стойкость на 30—50 %.

Сталеразливочные ковши подразделяют на ковши с кирпичной футеровкой из шамотного или магнезитового кирпича и с монолитной футеровкой, а также на ковши, со стопорным устройством и ковши с шиберными затворами.

Ковши с футеровкой из шамотного кирпича наиболее распространены. Футеровка стен состоит из арматурного слоя кирпича, примыкающего к кожуху, и рабочего, соприкасающегося с жидким металлом и шлаком; днище ковша выкладывают кирпичом в три-пять рядов. Толщину футеровки стен в нижней части ковша делают большей, чем в верхней, так как здесь она более длительное время находится под воздействием жидкого металла.

Арматурный слой футеровки служит 12—18 мес. Рабочий слой изнашивается и его заменяют после разливки 10—20 плавок; после выкладки нового рабочего слоя футеровку просушивают в течение 6—20 ч.

Ковши с футеровкой из магнезитового кирпича выполняются аналогичным образом, но показывают более высокие показатели по стойкости.

Ковши с монолитной футеровкой. Арматурный слой и днище в этом случае выкладывают из шамотного кирпича, а рабочий слой выполняют из монолитной огнеупорной массы.

По способу изготовления различают набивные и наливные монолитные футеровки. Масса для набивной футеровки состоит из молотого огнеупорного материала (кварцита или магнезита) с добавкой связующих (например, огнеупорной глины) и влаги (6—10 %). Массу набивают между шаблоном и арматурным слоем кирпича с помощью пескометных машин; набивка большегрузного ковша длится 30—40 мин, в то время как выкладка рабочего слоя шамотным кирпичом продолжается около 8 ч.

Наливную футеровку получают заливкой жидкоподвижной самотвердеющей смеси в зазор между шаблоном и арматурной кладкой ковша. Смесь составляют из молотого кварцита с добавкой 2—4 % отвердителя (шлак феррохромового производства) и водного раствора жидкого стекла (до 30 %). Наливка футеровки длится около часа, твердение массы 1—2 ч. После изготовления набивного или наливного слоя ковш сушат в течение 8—16 ч.

Преимущества монолитной футеровки — сокращение длительности ремонта ковша и удешевление за счет снижения расхода шамотного кирпича, существенное снижение затрат ручного труда на футеровку. Расход массы составляет 2—4 кг/т стали.

Для разливки стали из ковша по изложницам служит стакан со стопором или шиберным, а иногда поворотным затворами.

Стакан вставляют в днище ковша в специальный гнездовой кирпич (см. рис.); иногда вместо гнездового кирпича делают набивное гнездо, заполняя зазор между стаканом и футеровкой днища огнеупорной массой. Стакан имеет форму усеченного конуса с отверстием для струи жидкого металла. Обычно это отверстие имеет круглое сечение, его диаметр («диаметр стакана») составляет 25— 120 мм, высота стаканов в зависимости от емкости ковша равна 120— 440 мм.

Разливочные стаканы могут быть изготовлены из шамота, магнезита, шамотно-графитированной массы и из шамота с магнезитовой втулкой. Недостаток шамотных стаканов заключается в том, что они размываются струей стали, при этом увеличивается опасность загрязнения стали неметаллическими включениями. В связи с этим наибольшее распространение получили стаканы из магнезита. Они практически не размываются, а наоборот, часто затягиваются при разливке, что исправляется периодической промывкой их кислородом.

После установки стакана вновь отфутерованный или отремонтированный ковш сушат и прогревают до 700—800 °С. В просушенный ковш устанавливают стопор.

Стопор служит для закрывания и открывания отверстия стакана. Он представляет собой (см. рис.) металлический стернь диаметром 40—60 мм, защищенный от воздействия жидкой стали и шлака шамотными трубками (катушками). Нижний конец стержня имеет нарезку, на которую навинчивают огнеупорную пробку (см. рис.) обычно из высокоглиноземистого шамота. При длительной разливке стержень стопора теряет прочность и может изгибаться, поэтому иногда применяют воздухоохлаждаемые стопоры. В этом случае стержень стопора делают полым; в полость вставляют трубку, через которую подают сжатый воздух. В настоящее время с целью ускорения разливки иногда применяют двухсто-порные ковши, позволяющие разливать сталь одновременно в две изложницы.

Для подъема и опускания стопора служит стопорный рычажный механизм (см. рис., а).

Стопор служат одну разливку, после чего его заменяют. Перед установкой в ковш набранный стопор сушат в специальных печах или сушильных камерах при температуре около 200 °С в течение 20—24 ч.

Тяжелые условия службы стопора, особенно при длительной выдержке больших масс металла в ковше, обработке его в ковше инертными газами и вакуумом, привели к необходимости создания шиберных затворов, расположенных снаружи ковша (рис., в).

Шиберный затвор собирают и подготавливают к плавке на специальном стенде и затем крепят к днищу ковша под разливочным стаканом, вставляемым с наружной стороны ковша. Быстрота установки шиберного затвора и высокая надежность обусловили его широкое внедрение в сталеплавильных цехах. Однако успешная разливка нескольких плавок возможна лишь при использовании высококачественных огнеупорных плит и тщательной сборке и установке затвора. В отечественной практике нашли применение плиты из корунда и периклаза, позволяющие разливать от одной до трех плавок.

Шиберный затвор работает в менее тяжелых условиях, чем стопор (стопор находится в объеме жидкой стали), и поэтому более надежен в эксплуатации.

Промежуточные ковши применяют при разливке стали на МНЛЗ и при разливке спокойной стали сверху для уменьшения разбрызгивания струи металла при ее ударе о дно изложницы, что позволяет уменьшить количество плен на слитках.

Промежуточные ковши служит буферной емкостью, позволяющей непрерывно разливать сталь из двух и более сталеразливочных ковшей методом «плавка на плавку», а главное поддерживать постоянным ферростатический напор и скорость разливки металла. Ковши снабжены стопорами или шиберными затворами и позволяют отливать до четырех слитков одновременно.

Ковш имеет стальной кожух и футерован изнутри шамотным кирпичом. В днище установлен один или несколько стаканов, снабженных стопорами. Для уменьшения теплопотерь ковш накрывают футерованной крышкой. Емкость промежуточных ковшей достигает 70-80 т.

Промежуточная воронка применяется при разливке спокойной стали сверху для уменьшения разбрызгивания струи металла; имеет металлический кожух, который футеруют огнеупорной массой из шамотного порошка и огнеупорной глины на жидком стекле с добавкой графита; в нижней части воронки устанавливают разливочный стакан диаметром от 18 до 40 мм. Воронки либо устанавливают на прибыльную часть изложницы, либо подвешивают к сталеразливочному ковшу.

Торкретирование футеровки ковшей

Торкретирование — это нанесение огнеупорной массы на внутреннюю поверхность футеровки ковша. Обычно торкретируют изношенные участки футеровки. Торкрет-покрытие должно прочно сцепляться с рабочей поверхностью футеровки, а при попадании в ковш металла сплавляться с ней, образуя единое целое. Благодаря торкретированию повышается стойкость футеровки ковша и снижается расход ковшевых огнеупоров.

Торкретирование ковшей осуществляют несколькими способами: полусухим, пульповым и пламенным. Полусухое торкретирование заключается в нанесении огнеупорной массы влажностью 8 — 15 %; при пульповом торкретировании на футеровку наносят водную суспензию огнеупорного материала влажностью 20 — 30 %; при пламенном сухую массу наносят с помощью факела пламенной горелки.

Наиболее широко применяется полусухое торкретирование. При этом способе применяют торкрет-установки, которые увлажненную огнеупорную массу подают на поверхность футеровки с помощью сжатого воздуха через специальное сопло. Футеровка ковша перед торкретированием должна иметь температуру в пределах 60 — 80 "С. Торкретирование осуществляют последовательным нанесением нескольких слоев толщиной по 5—10 мм до получения общего слоя требуемой толщины.

Изложницы и прочее оборудование

Изложницы обычно отливают из ваграночного чугуна следующего состава, %: 3,3—4,0 С; 0,9—2,2 Si; 0,4—1,0 Mn; <0,20 P и <0,12 S.

Размеры изложниц зависят от массы и размеров слитка. Масса слитков, отливаемых для прокатки на станах, изменяется в пределах от 200 кг до 30 т, при этом для прокатки на блюмингах отливают слитки массой до 13 т, а для прокатки на слябингах —до 30 т. Масса слитков для поковок доходит до 350 т.

Более экономична разливка стали в крупные слитки, так как при этом уменьшается ее продолжительность, сокращаются затраты труда, расход огнеупоров и разливочного оборудования, уменьшаются потери металла в виде скрапа и литников. Кроме того, при увеличении массы слитков возрастает производительность прокатных станов. Вместе с тем при росте массы слитка заметно усиливается зональная химическая неоднородность, в связи с чем для качественных сталей массу слитка ограничивают. Спокойную углеродистую и кипящую стали разливают в слитки массой до 30 т; легированную и высококачественную стали — от 0,5 до 6,5 т, а некоторые высоколегированные стали — в слитки массой в несколько сот килограммов.

Конфигурация изложниц, характеризуемая формой поперечного и продольного сечений, определяется сортом выплавляемой стали и дальнейшим переделом слитка.

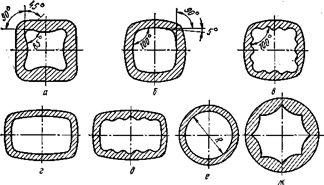

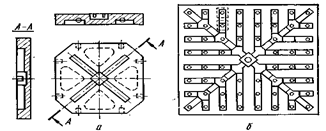

Поперечное сечение изложниц может быть (рис.) квадратным, прямоугольным, круглым, многогранным. Слитки квадратного сечения идут на сортовой прокат; слитки прямоугольного сечения при отношении их ширины В к толщине Н менее 1,5 для получения как листа, так и сортового проката; плоские слитки при отношении В/Н в пределах от 1,5 до 3,0 — для прокатки на лист. Слитки круглого сечения используют для изготовления труб, бандажей, колес. В многогранные изложницы отливают слитки для кузнечных поковок.

Формы поперечного сечения изложниц

По форме продольного сечения изложницы бывают двух типов: с уширением кверху (рис.) для разливки спокойной стал и с уширением книзу (рис.) для разливки кипящей стали. Для разливки кипящей и полуспокойной стали иногда применяют изложницы бутылочной формы, верхнее отверстие которых после наполнения изложницы сталью закрывают пробкой или крышкой. Быстрое застывание металла в суживающейся части бутылочной изложницы обеспечивает снижение химической неоднородности стали но сравнению с разливкой в обычные сквозные изложницы.

В отдельных случаях спокойную сталь неответственного назначения разливают в уширяющиеся книзу изложницы; верх таких изложниц утепляют изнутри футеровкой пли теплоизоляционными вкладышами (см. рис.).

Изложницы, уширяющиеся книзу, делают сквозными (без дна), а изложницы, уширяющиеся кверху — чаще всего с дном. В дне изложниц находится отверстие. При разливке сифоном в него вставляют шамотный стаканчик, через который сталь поступает в изложницу, а при разливке сверху — стальной вкладыш (пробку), предохраняющий дно изложницы от размывания струей металла.

В квадратных и прямоугольных изложницах в углах предусмотрены закругления, чтобы уменьшить опасность образования плоскостей слабины на стыке дендритов, растущих от смежных стенок изложницы. Стенки прямоугольных и квадратных изложниц обычно делают с небольшой вогнутостью или выпуклостью. Это придает корочке кристаллизующегося слитка форму арки, что способствует увеличению ее прочности и уменьшает вероятность образования горячих продольных трещин.

Внутреннюю поверхность изложниц иногда делают волнистой. При этом увеличивается поверхность соприкосновения слитка с изложницей, в результате чего быстрее нарастает толщина затвердевшей корочки в начальный момент кристаллизации слитка и существенно понижается пораженность слитков продольными наружными трещинами.

Важной характеристикой слитка и изложницы является величина отношения высоты Н изложницы к ее среднему внутреннему диаметру D, т. е. величина отношения высоты слитка (до прибыльной части) к среднему диаметру. Увеличение значения H/D, т. е. уменьшение сечения слитка, позволяет увеличивать производительность прокатных станов, а также сократить длительность затвердевания слитка, что способствует уменьшению ликвации. Однако увеличение этого отношения вызывает увеличение осевой рыхлости и повышает склонность к образованию продольных трещин вследствие возрастания ферростатического давления на корочку кристаллизующегося слитка. Оптимальная величина отношения H/D установлена на основании многолетней практики и составляет для слитков спокойной углеродистой стали 3,0—3,5, а для легированной и качественной углеродистой стали 2,5—3,3. Вместе с тем, для слитков, сердцевина которых удаляется при последующем переделе, а также для слитков, прокатываемых на мелкие профили (диаметром < 100 мм), т. е. при повышенных степенях обжатия, применяют изложницы, у которых отношение H/D более 3,5. В этом случае для повышения плотности сердцевины слитка увеличивают конусность стенок изложницы.

В изложницах для крупных слитков кипящей, а также полуспокойной стали величина отношения H/D должна составлять 3,0—3,5; для мелких слитков (< 1 т) она достигает 5—7. Увеличение отношения H/D по сравнению со слитками спокойной стали допустимо в связи с тем, что в слитках кипящей и полуспокойной стали не образуется осевой рыхлости. В то же время для кипящей стали важно ограничивать абсолютную величину высоты слитка и изложницы. Слишком большая высота ведет к увеличению ферростатического давления в нижней части затвердевающего слитка, что затрудняет кипение металла и способствует уменьшению толщины здоровой корочки.

Большое влияние на плотность макроструктуры и развитие осевой рыхлости в слитках спокойной стали оказывает конусность стенок изложниц. Чем больше конусность стенок изложницы и конусность слитка, тем выше плотность его структуры и тем меньше развита осевая рыхлость. Однако увеличение конусности вызывает неравномерные нагрузки на валки прокатного стана, что существенно затрудняет прокатку слитков. С учетом этих соображений конусность стенок изложниц для спокойной стали выбирают в пределах 2—4 % на сторону. Для слитков, идущих на ковку, конусность стенок изложниц увеличивают до 3—6 %. В листовых изложницах для спокойной стали конусность широких сторон принимают равной 3—3,5 %, а конусность узких граней во избежание трапецевидности листов уменьшают вдвое.

В связи с отсутствием в слитках кипящей и полуспокойной стали осевой усадочной рыхлости конусность стенок расширяющихся книзу изложниц меньше, чем у изложниц для спокойной стали. Она составляет 0,9—1,3 %, что обеспечивает свободное снятие изложницы со слитка (свободное раздевание слитка).

Толщину стенок изложниц выбирают исходя из условий обеспечения механической прочности изложницы и ее обычно принимают равной примерно 20 % от величины поперечного размера слитка. Отношение массы изложницы к массе слитка составляет 0,8—1,4; для мелких слитков это отношение увеличивают и оно достигает 2. Стойкость изложниц составляет 20—60 плавок (разливок), расход изложниц (чугуна) равен 1,0—3,5 % от массы разливаемой стали.

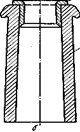

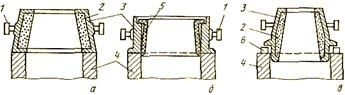

Прибыльные надставки устанавливают на расширяющиеся кверху изложницы при разливке спокойной стали; они могут быть стационарными (рис., а, 6) и плавающими (рис., в). Футеровка или теплоизоляционные вкладыши надставок замедляют охлаждение верха слитка, что способствует выводу сюда усадочной раковины.

Прибыльные надставки: а, 6 — стационарные; в — плавающая; 1 — цапфа; 3 — футеровка надставки; 3 — каркас надставку 4 — изложница; 5 — теплоизоляционный вкладыш; 6 — деревянная подставка

Широко применяются стационарные надставки (см. рис., а), имеющие чугунный корпус, футерованный изнутри шамотным кирпичом или массой из шамотного порошка с огнеупорной глиной; на постоянный слой футеровки изнутри наносят обмазку толщиной около 10 мм, обновляемую после каждой разливки. Для уменьшения теплоотдающей поверхности, облегчения снятия надставки со слитка уменьшения расхода металла надставку сужают кверху; конусность стенок составляет 10—18 %. Масса прибыльной части и соответственно величина головной обрези крупных слитков рядовой стали составляет при использовании таких надставок 12—16 % обшей массы слитка, а для мелких слитков и для слитков легированной стали она достигает 20 %

В последние годы расширяется применение стационарных надставок (см. рис., б) с теплоизоляционными вкладышами; они имеют стальной или чугунный корпус с вертикальными стенками для удобства крепления вкладышей, заменяемых после каждой разливки. Вкладыши изготавливают из песка с добавкой бумажных отходов, глины и связующих, из асбестита со связующими и других материалов. В связи с низкой теплопроводностью вкладышей эти надставки по сравнению с футерованными имеют меньшие высоту и объем и при их использовании величина головной обрези слитков снижается на 2—5 %.

При отливке крупных слитков применяют плавающие надставки (см. рис., в). Нижнее основание такой надставки входит в изложницу; до начала разливки надставку удерживают на изложнице с помощью деревянных прокладок, которые после наполнения изложницы металлом удаляют. Достоинство этих надставок заключается в возможности их перемещения в изложнице вместе со слитком при его усадке, что исключает подвисание слитка и образование поперечных трещин.

Поддоны служат для установки сквозных изложниц при разливке сверху и изложниц с центровой при сифонной разливке. Поддон представляет собой литую чугунную плиту толщиной 100—200 мм. Верхняя рабочая поверхность поддона должна быть гладкой; это обеспечивает плотное прилегание изложницы к поддону и предотвращает прорыв жидкого металла под изложницу.

В поддонах для сифонной разливки (рис.) делают углубление в центре и расходящиеся от пего открытые сверху каналы прямоугольного сечения для укладки сифонного кирпича. Если при разливке сверху применяют изложницы без дна, то в поддоне делают выемку, в которую укладывают сменный вкладыш из стали и иногда из огнеупорного кирпича, предотвращающий размывание поддона струей металла.

Поддоны для сифонной разливки стали: а 4-местный; б — 60-местный

При разливке сверху применяют поддоны, размер которых позволяет установить одну или две изложницы; при сифонной разливке двух-, четырех- и многоместные поддоны. Расход поддонов составляет 0,1—1 % от массы разливаемой стали.

Центровая (центровой литник) служит для приемки металла из сталеразливочного ковша. Она представляет собой чугунную или стальную футерованную изнутри трубу с расширением вверху и утолщением с нижней части для обеспечения ее устойчивости на поддоне. Центровые обычно делают разъемными из двух половинок для облегчения удаления литника и замены сифонного кирпича. Центровая должна быть на 300—400 мм выше изложниц с прибыльными надставками. Расход центровых составляет 0,05—0,5 % от массы разливаемой стали.

Сифонный кирпич предотвращает размывание поддона, центровой и дна изложниц жидкой сталью при разливке.

Сифонный кирпич предотвращает размывание поддона, центровой и дна изложниц жидкой сталью при разливке.

Для обеспечения плотности сочленения сифонные кирпичи делают замковыми (выступ каждого последующего кирпича должен входить паз предыдущего). Величина диаметра отверстия в сифонных кирпичах, укладываемых в поддон, обычно составляет 30—50 мм; диаметр отверстия центровых труб равен 70—100 мм.

После разливки каждой плавки сифонный кирпич заменяют.

Подготовка оборудования к разливке

В современных сталеплавильных цехах сталь разливают в изложницы, установленные на тележках (железнодорожных платформах). Состав с подготовленными изложницами перед выпуском стали из печи подают в разливочный пролет сталеплавильного цеха, где и производят разливку стали. После окончания разливки для предотвращения возникновения ликванионных дефектов в затвердевающих слитках состав выдерживают в разливочном пролете в течение 20—120 мин (в зависимости от массы слитка и марки разливаемой стали). Далее состав отправляют в стрипперное отделение цеха, оборудованное специальными кранами для снятия прибыльных надставок и освобождения слитков от изложниц, а затем в здание нагревательных колодцев прокатного цеха.

Подготовка изложниц и надставок. После освобождения от слитков изложницы охлаждают до температуры 80—110 ˚С либо путем длительной выдержки на воздухе, либо в душирующих устройствах, обеспечивающих мягкое охлаждение за счет подачи на поверхность изложницы распыленной воды через форсунки.

Далее внутреннюю поверхность изложниц очищают от приварившихся брызг и частиц металла, а также от окисленных пленок (нагара). Чистят изложницы металлическими щетками или струями воды, подаваемой на внутреннюю поверхность изложницы под большим давлением специальными форсунками. После чистки изложницу продувают сжатым воздухом, а затем внутреннюю поверхность изложниц смазывают.

Смазка предотвращает прилипание брызг металла при разливке к стенкам изложницы, а также приваривание слитка к изложнице. В качестве смазки применяют обезвоженную каменноугольную смолу, каменноугольный лак, смесь каменноугольной смолы с лаком, порошкообразный графит, смешанный с водой. Смазку наносят на внутренние стенки изложниц либо вручную с помощью мягких щеток, кистей, либо механизированным способом через форсунки.

Лекция "14 Структура и составляющие" также может быть Вам полезна.

При соприкосновении с жидким металлом смазка сгорает. При выгорании смазки в изложнице создается восстановительная атмосфера, в результате чего уменьшается окисление поверхности металла во время разливки. Кроме того, газы, образующиеся при сгорании смазки, отгоняют от стенок изложницы пленки окисленного металла, что улучшает чистоту поверхности слитка. Температура стенок изложницы перед смазкой должна быть 80—110°С. При более (высокой температуре смазка выгорит до начала разливки; при более низкой – слой смазки получается чрезмерно толстым и неравномерным.

Подготовка футеруемых прибыльных надставок заключается в нанесении на внутреннюю поверхность горячей прибыльной надставки огнеупорной массы, которую закрашивают графитовой «краской». «Краска» предотвращает приваривание футеровки надставки к слитку. При необходимости, для быстрого высыхания нанесенной обмазки, подготовленную надставку просушивают с помощью газовых горелок. Подготовка надставок с теплоизоляционными вкладышами заключается в установке в корпус надставки новых вкладышей.

Подготовка поддонов. Поддоны для сифонной разливки после снятия изложниц и слитков очищают от скрапа, а из каналов поддона удаляют литники и отработанный сифонный кирпич. Далее поддон продувают сжатым воздухом и набирают новым сифонным кирпичом. Температура поддона перед наборкой должна быть не ниже 80 — 100°С для обеспечения быстрого высыхания огнеупорной массы. После наборки каналы поддона продувают сжатым воздухом.

Подготовка поддонов для разливки сверху заключается в том, что после снятия слитков и изложниц поддон очищают от скрапа, шлака и мусора и продувают сжатым воздухом.

Подготовка состава для разливки сифоном включает подготовку поддонов, изложниц, центровых и прибыльных надставок (в случае разливки спокойной стали) и сборку их. Поддон очищают от мусора и скрапа, затем в углубление для звездочки и каналы засыпают сухой песок и устанавливают сифонный кирпич, центровые собирают на стеллажах в специально отведенном месте. После сборки их сушат, прочищают и устанавливают на поддон.

Сборка составов для разливки сверху: на очищенные поддоны устанавливают смазанные изложницы и на них, если это необходимо, прибыльные надставки.