Выплавка стали в подовых сталеплавильных агрегатах

4 Выплавка стали в подовых сталеплавильных агрегатах

Еще в начале 18 века была предложена идея выплавке стали в отражательных печах, которая воплотилась в 1784 году с появлением так называемой пудлинговой печи. Однако, в таких печах сжигание топлива даже с высокой теплотой сгорания при подаче холодного воздуха не могло обеспечить температуру в плавильном пространстве более 1420—1460 °С. При этой температуре только металл, содержащий >1,5 % С, может находиться в жидком состоянии, но для разливки его в слитки нужно иметь более высокую температуру (на 60—80 °С). Недостатком металлургической техники того времени было также низкое качество огнеупорных материалов. В связи с этим до середины 19 века основным способом получения высокоуглеродистой стали в ничтожно малых количествах был тигельный процесс.

Получить сталь в жидком состоянии путем сплавления чугуна и скрапа впервые удалось П. Мартену, использовавшему тепло отходящих из плавильного пространства продуктов сгорания для подогрева газообразного топлива и воздуха, расходуемого для его сжигания (принцип регенерации тепла).

Таким образом, появилась возможность переплава отходов самого металлургического производства (стальной скрап), которые невозможно перерабатывать в бессемеровских конвертерах (1855г).

В конце пятидесятых годов в СССР и в некоторых других странах появился и был реализован новый метод использования тепла отходящих из плавильного пространства продуктов сгорания топлива для нагрева скрапа. Так появился новый подовый сталеплавильный агрегат — двухванная печь.

4.1 Принцип работы мартеновской печи

Для того, чтобы выпустить из печи и разлить сталь, в зависимости от химического состава и способа разливки, ее следует нагреть до 1600—1650 °С. Металл может быть нагрет до этой температуры, если продукты сгорания факела имеют еще более высокую (на 100—150 °С) температуру.

Таким образом, температура факела должна быть не менее 1750—1800 °С. Теоретическая температура горения любого топлива определяется уравнением

tт = (Qт + Qгф)/Cпс Vпс,

где Qт — теплота сгорания топлива;

Qгф — физическое тепло нагретых воздуха и горючих газов;

Рекомендуемые материалы

Vпс — объем продуктов сгорания;

Cпс — их средняя теплоемкость.

Из уравнения следует, что повысить теоретическую температуру факела можно при использовании топлива с высокой теплотой сгорания (мазута, природного газа), повышении температуры подогрева воздуха и уменьшении объема продуктов сгорания Последнее достигается обогащением кислородом воздуха для сжигания топлива, что приводит к уменьшению количества балластного азота в продуктах сгорания. Эта идея широко применяется в настоящее время на большинстве отечественных заводов. Содержание кислорода в воздухе увеличивают от 21 до 25—30 %. Роль подогрева воздуха в тепловой работе печи при этом уменьшается, хотя воздушные регенераторы остаются.

4.2 Устройство мартеновской печи

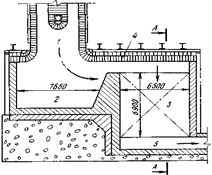

Мартеновская печь состоит из верхнего и нижнего строений (рисунок 7). Верхнее строение печи, расположенное над рабочей площадкой цеха, состоит из рабочего пространства, головок и вертикальных каналов Плавильное (или рабочее) пространство ограничено передней стенкой с завалочными (рабочими) окнами, задней стенкой с выпускным отверстием, подом и сводом. В торцах плавильного пространства расположены головки, служащие для подвода топлива и воздуха и отвода из плавильного пространства продуктов сгорания. Головки соединяются с нижним строением печи вертикальными каналами. Нижнее строение печи расположено под рабочей площадкой цеха и состоит из шлаковиков, предназначенных для отделения от дымовых газов частичек уносимых ими из плавильного пространства шлака и пыли, регенеративных камер и боровов с перекидными клапанами. В регенераторах осуществляется подогрев воздуха до поступления в плавильное пространство Тепло для их нагрева отдают дымовые газы, периодически проходящие через регенераторы Направление движения дымовых газов, воздуха и топлива регулируется поочередным открытием тех или иных перекидных (пусковых) клапанов.

Проходя через предварительно нагретую насадку регенератора воздух нагревается до 1000—1200 °С и в нагретом состоянии через «головку» попадает в печь.

Проходя через предварительно нагретую насадку регенератора воздух нагревается до 1000—1200 °С и в нагретом состоянии через «головку» попадает в печь.

В рабочем пространстве печи происходит смешение топлива с воздухом и сгорание его с образованием факела пламени, имеющего температуру 1800—1900 °С

Продукты сгорания (дым) с температурой 1650—1700 °С поступают в каналы противоположной головки, затем в вертикальные каналы, в шлаковики и регенераторы (с температурой 1500—1550 °С).

По истечении определенного промежутка времени (5—20 мин) после нагрева насадки регенератора и соответствующего охлаждения противоположной насадки регенератора производится изменение направления движения воздуха на обратное при помощи перекидных клапанов. Операцию изменения направления газов с помощью клапанов называют «перекидкой клапанов».

По истечении определенного промежутка времени (5—20 мин) после нагрева насадки регенератора и соответствующего охлаждения противоположной насадки регенератора производится изменение направления движения воздуха на обратное при помощи перекидных клапанов. Операцию изменения направления газов с помощью клапанов называют «перекидкой клапанов».

Из рабочего пространства печи дымовые газы выходят с температурой 1680—1750 °С, из шлаковика в регенератор — с температурой 1500—1550 °С. Пройдя насадку регенератора, они охлаждаются до 500—700 °С. Обычно стремятся использовать тепло отходящих газов, направляя их по системе боровов в котел-утилизатор. Если по каким-либо причинам котел-утилизатор не установлен или находится на ремонте, дымовые газы по боровам направляют в трубу.

4.3 Конструкция отдельных элементов мартеновской печи

Рабочее пространство печи

Рабочее пространство мартеновской печи ограничено сверху сводом, снизу — подом (или «подиной»). На границе задней стенки и подины предусмотрено отверстие для выпуска плавки (сталевыпускное отверстие). В передней стенке печи имеются проемы — завалочные окна, через которые в рабочее пространство загружают твердую шихту и заливают (по приставному желобу) жидкий чугун.

Из всех элементов печи рабочее пространство находится в наиболее тяжелых условиях — в нем идет плавка стали. Во время завалки твердой шихты огнеупорные материалы, из которых изготовлено рабочее пространство, подвергаются резким тепловым и механическим ударам, во время плавки они подвергаются химическому воздействию расплавленных металла и шлака; в рабочем пространстве максимальная температура.

В соответствии с этим к огнеупорным материалам рабочего пространства предъявляют высокие требования: а) высокая огнеупорность; б) химическая устойчивость против воздействия шлака, металла и печных газов; в) достаточная механическая прочность при высоких температурах; г) хорошая термостойкость при колебаниях температуры.

По химическим свойствам применяемые огнеупорные материалы делят на: а) кислые — динасовый кирпич, кварцевый песок; б) основные — магнезитовый кирпич, магнезитовый порошок, доломит; в) нейтральные (со свойствами амфотерных окислов) — шамот, хромомагнезит, магнезитохромит, высокоглиноземистый шамот, форстерит.

Подина печи

Огнеупорные материалы, применяемые при изготовлении подины мартеновской печи, должны соответствовать типу шлака, под которым проводится плавка (рисунок 8). В противном случае в результате энергичного взаимодействия шлака с огнеупорным материалом подина печи ошлакуется, то есть перейдет в шлак и печь выйдет из строя.

1 — наварка (кварцевый песок); 2 – наварка (магнезитовый порошок или молотый обожженный доломит); 3 — магнезитовый кирпич; 4 — динасовый кирпич; 5 — стальной лист; 6 — тепловая изоляция (пористый шамот); 7 — шамотный кирпич

1 — наварка (кварцевый песок); 2 – наварка (магнезитовый порошок или молотый обожженный доломит); 3 — магнезитовый кирпич; 4 — динасовый кирпич; 5 — стальной лист; 6 — тепловая изоляция (пористый шамот); 7 — шамотный кирпич

Рисунок 8 - Устройство кислого и основного подов мартеновской печи

Задняя и передняя стенки мартеновской печи работают (особенно в нижней части) почти в тех же условиях, что и подина, так как они также соприкасаются с жидким металлом и шлаком. Заднюю и переднюю стенки кислой мартеновской печи выкладывают из динасового кирпича, основной мартеновской печи — из магнезитового.

Изношенные участки футеровки (особенно зону шлакового пояса) ремонтируют после каждой плавки (эту операцию называют заправкой печи): на изъеденные места кислой подины набрасывают песок, а основной подины — магнезитовый или доломитовый порошок. Заправке подвергают также и торцовые части подины, прилегающие к головкам печи; их называют откосами.

Свод печи

Свод мартеновской печи практически не соприкасается со шлаком, поэтому его можно изготовлять из кислых и основных огнеупорных материалов независимо от типа процесса. Своды мартеновских печей изготовляют из динасового или термостойкого магнезито-хромитового кирпича.

Динасовый кирпич при высоких температурах (до 1700 °С) сохраняет достаточную прочность и повышенное сопротивление сжатию. Во время эксплуатации динасовые кирпичи свода свариваются в монолит, что позволяет выполнять его самонесущим (в виде акрки) и гарантирует его надежность даже в случае, если какой-либо кусок свода упадет. Однако при нагреве свыше 1700 °С динасовый кирпич быстро оплавляется; кроме того, он сильно разъедается плавильной пылью, состоящей из окислов железа (образуются легкоплавкие силикаты железа).

Магнезитохромитовый кирпич характеризуется более высокой огнеупорностью (допустимая температура нагрева 1800 °С), что способствует повышению производительности печи. Стойкость свода из магнезито-хромитового кирпича в 2—3 раза выше, чем из динасового. Особенности эксплуатации свода из магнезито-хромитового кирпича: а) кирпичи плохо свариваются и не образуют монолита; б) коэффициент расширения магнезито-хромитового кирпича выше, чем динасового, в результате чего при разогреве арки свода наружные швы раскрываются, а на внутренней стороне возникают высокие напряжения сжатия, что приводит к сколу внутренней части свода; в) повышенная теплопроводность и большие неплотности кладки (раскрытые швы) обусловливают более высокие (почти в два раза) потери тепла с 1 м2 площади свода; г) объемная масса магнезитохромитового кирпича в 1,5 раза больше, чем динасового. Все это исключает возможность применения обычного арочного свода. Свод приходится выполнять распорно-подвесным с креплением и прокладками между кирпичами, а это усложняет и удорожает конструкцию.

Однако возможность повысить температуру в печи при использовании магнезитохромитового свода, а также увеличить срок службы свода делает устройство сложной системы подвесок рентабельным, поэтому своды такого типа нашли широкое применение.

Стойкость магнезитохромитового свода составляет 500—1000 плавок (динасового 200—350 плавок).

Головки печи

Головки служат для подвода топлива и воздуха и отвода из плавильного пространства продуктов сгорания. От того, с какой скоростью вводят в рабочее пространство воздух и топливо и насколько хорошо струи топлива и воздуха перемешиваются, зависят форма и ряд других характеристик факела, а от факела зависит и вся работа печи.

Головки должны обеспечить: 1) хорошую настильность факела по всей длине ванны (чтобы максимум тепла передать ванне и минимум — своду и стенкам); 2) минимальное сопротивление при отводе продуктов сгорания из рабочего пространства; 3) хорошее перемешивание топлива и воздуха для полного сжигания топлива в рабочем пространстве печи.

Чтобы удовлетворить первому и третьему требованиям, сечение выходных отверстий должно быть малым (чтобы скорости ввода воздуха и топлива были максимальными); для удовлетворения второго требования сечение, наоборот, должно быть максимальным. Поэтому, в зависимости от условий работы, выбирают промежуточный вариант.

Шлаковики

Отходящие из рабочего пространства печи дымовые газы проходят через головку и по вертикальным каналам попадают в шлаковики (рисунок 9).

1 - вертикальные каналы; 2 — шлаковик; 3 — насадки регенераторов, 4 — подвесной свод наднасадочного пространства; 5 — поднасадочные пространства

Рисунок 9 - Устройство шлаковиков и регенераторов мартеновской печи

Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, уносимых продуктами сгорания из рабочего пространства, и тем самым предохраняют насадки регенератора от засорения. Сечение шлаковика гораздо больше сечения вертикального канала, поэтому при попадании дымовых газов в шлаковик их скорость резко уменьшается и, кроме того, меняется направление движения газов. Это приводит к тому, что значительная часть (50—75 %) плавильной пыли оседает в шлаковиках, причем оседает крупная пыль, более мелкие фракции в значительной степени уносятся в трубу (10—25 % пыли оседает в насадках регенераторов).

На пути движения дымовых газов плавильная пыль, содержащаяся в них, реагирует с материалами кладки. Это обстоятельство приходится учитывать при выборе материалов для кладки вертикальных каналов и шлаковиков.

Почти вся пыль представляет собой основные окислы (в том числе 60—80 % окислов железа). Если вертикальные каналы и шлаковики футерованы динасовым кирпичом, то основные окислы, из которых состоит пыль, энергично взаимодействуют с кислым материалом футеровки с образованием легкоплавких силикатов железа. Стойкость футеровки оказывается недостаточной и, кроме того, оседающая в шлаковиках пыль образует плотный монолит, который во время ремонта очень трудно извлекать.

В связи с этим для кладки вертикальных каналов и шлаковиков часто применяют термостойкий магнезитохромитовый кирпич.

Регенераторы

Из шлаковиков отходящие газы при температуре 1500— 1550 °С попадают в насадки регенераторов (рисунок 9).

Регенераторы должны обеспечивать более или менее постоянную высокую температуру подогрева газа и воздуха. В наиболее тяжелых условиях работают верхние ряды насадок, поскольку в этой части температура и содержание пыли наиболее высоки. Поэтому верхние ряды насадок выкладывают из термостойкого магнезитохромитового кирпича. Нижние ряды насадок работают при температурах менее 1000—1200 °С, поэтому их выкладывают из более дешевого и в то же время прочного шамотного кирпича.

Из поднасадочного пространства отходящие газы при температуре 500—700°С попадают в борова, которые предназначены для подвода к регенераторам газа, воздуха и отвода от них продуктов сгорания к трубе или к котлу-утилизатору. Кладка боровов обычно состоит из двух слоев: внутреннего, выполняемого из шамотного кирпича, и внешнего — из обычного красного кирпича.

4.4 Основные особенности и разновидности мартеновского процесса

Мартеновский процесс возник как способ получения стали путем сплавления лома и чугуна на подине отражательной печи. Это предопределило главную его особенность - недостаток собственного тепла процесса для проведения плавки. Для плавления твердых шихтовых материалов и нагрева жидкого металла и шлака до заданной температуры, а также для компенсации значительных тепловых потерь, вызываемых большой продолжительностью плавки, недостаточно физического и химического тепла шихтовых материалов.

Сгорание топлива должно происходить в пределах рабочего пространства, иначе оно заканчивается в вертикальных каналах и регенераторах, что в значительной степени снижает стойкость этих элементов печи и повышает расход топлива. Для того, чтобы сгорание топлива завершилось в рабочем пространстве печи, расход воздуха должен превышать теоретически необходимое количество для полного сгорания, поэтому коэффициент избытка воздуха составляет обычно 1,15-1,20. Продукты сгорания любого топлива будут состоять из окислительных газов СО2, Н2О, О2 и некоторого количества нейтрального азота N2. Таким образом, характер атмосферы мартеновской печи во все периоды плавки окислительный. Это одна из особенностей мартеновского процесса.

Другой особенностью технологии мартеновской плавки является то, что тепло к ванне поступает сверху, а отводится снизу через подину, поэтому температура шлака выше, чем металла, и по глубине ванны имеется различие в температуре металла. Толщина шлака в мартеновских печах колеблется от 50 до 500 мм, глубина ванны металла — от 500 до 1500 мм (в зависимости от емкости и конструкции печи). При этом выравниванию температуры по глубине ванны способствуют пузырьки СО, выделяющиеся в результате окисления углерода и приводящие к «кипению» ванны. Однако некоторый перепад температур по глубине ванны все же сохраняется, особенно между шлаком и металлом. В начале доводки этот перепад составляет 70—100, а в конце 20—50 °С. По длине печи температура металла также неодинакова. Под факелом температура металла несколько выше, чем у отводящих головок.

Четвертая особенность технологии мартеновской плавки — участие пода печи в протекающих процессах. В отличие от плавки в конвертерах, продолжающейся всего 15—30 мин, плавка в мартеновской печи продолжается много часов. Поэтому влияние взаимодействия металла с подиной оказывается очень ощутимым.

Пятая особенность технологии мартеновской плавки заключается в том, что жидкий металл все время находится под слоем шлака (шлак примерно вдвое легче металла). Практически все вводимые в печь добавки попадают на шлак или проходят в металл через шлак. Кислород из атмосферы печи в металл переходит также через шлак. Если учесть, что тепло от факела к металлу также передается через шлак, то становится понятной огромная роль шлака в мартеновском процессе. По существу руководство ходом плавки заключается в том, что меняют состав, температуру и консистенцию шлака и таким образом добиваются получения металла нужного состава и качества.

Непосредственное окисление металла (железа и его примесей) кислородом газовой фазы наблюдается в мартеновских процессах только в период завалки, прогрева и плавления шихты, а также может иметь место в период интенсивного кипения, когда капли металла выбрасываются в газовую фазу. По мере окисления железа и входящих в состав шихты примесей железа образуется шлак, обладающий окислительными свойствами. Он становится передаточным звеном в системе газовая фаза-металл.

Процесс перехода кислорода из газовой фазы в металл происходит непрерывно. За плавку ванна поглощает от 1 до 3 % кислорода от массы металла. Соотношение между поступающим кислородом и потребностями в нем может быть различным. Это различие главным образом зависит от доли чугуна в шихте и определяет основные разновидности (варианты) мартеновского процесса: рудный, скрап-рудный процесс, скрап-процесс и скрап-угольный мартеновский процесс.

В том случае, когда поступление кислорода из газовой фазы больше потребностей в нем, избыточный кислород должен быть связан карбюратором, и процесс называется карбюраторным (скрап-угольным). Если поступление кислорода равно потребностям, в этом случае процесс называется скрап-процессом. Когда потребность в кислороде значительно больше количества, поступающего из обязательных источников, то недостающий кислород вводят с железной рудой или ее заменителями в самом начале процесса (в завалку). Такой процесс называется скрап-рудным. При использовании 100% чугуна процесс называется рудным.

Скрап-рудный процесс является одним из самых распространенных вариантов мартеновского процесса. Особенность его состоит в том, что основной составляющей металлической части шихты является в основном жидкий чугун. Доля чугуна в шихте колеблется в основном в пределах 50-70%. Для ускорения (интенсификации) окисления элементов шихтовых материалов в печь загружают железную руду, кислород которой расходуется на окисление части примесей. Загружается руда до заливки чугуна (обычно под слой лома) и по ходу плавки (в период полировки). Благодаря восстановлению железа руды увеличивается выход годного. Если при высоком расходе чугуна в мартеновских печах процесс вести без интенсификации твердыми окислителями, то продолжительность плавки увеличивается вследствие недостаточной скорости поступления кислорода из газовой фазы печи.

Скрап-процесс обычно распространен на заводах, не имеющих доменного производства. В этом случае основной составляющей металлической шихты является металлический лом. Доля чугуна, твердого или редко жидкого, обычно составляет 25-45%. Железную руду, если и дают, то в незначительных количествах (обычно 1-2%) только по ходу плавки (в период доводки), а не в период завалки. Таким образом, основным источником кислорода является газовая фаза.

Карбюраторный (скрап-угольный) процесса представляет работу печи на малом расходе (10-15 %) чугуна или только на ломе. При этом содержание углерода в исходной шихте оказывается значительно меньше, чем требуется для нормального ведения процесса, поэтому в шихту вводят углеродсодержащие материалы (карбюраторы), которыми обычно являются антрацит, кокс, графит, каменный или древесный уголь и т. п.

4.5 Основные периоды мартеновской плавки и их значение

Процесс выплавки стали в мартеновской печи при любой разновидности его включает следующие основные периоды: заправка печи; завалка и прогрев твердых шихтовых материалов; заливка жидкого чугуна (завалка твердого чугуна) и плавление; доводка плавки; раскисление и легирование металла; выпуск металла и шлака.

Заправка печи производится для восстановления изношенных за время плавки участков наварки передней и задней стенок и откосов. Лучшее приваривание заправочных материалов наблюдается при высокой температуре рабочего пространства, поэтому заправка задней стенки выше уровня продуктов плавки производится в период доводки предыдущей плавки; заправка откосов на уровне шлака и ниже производится во время выпуска плавки.

Завалка твердых шихтовых материалов с помощью специальных мульдозавалочных машин: стальной скрап, железную руду, а также твердый чугун. Порядок завалки и расположение шихты в печи влияют на скорость плавления шихты, шлакообразование и стойкость печи. При работе скрап-рудным процессом завалка осуществляется в следующем порядке. На подину равномерным слоем загружают часть железной руды (агломерата, окатышей), затем слой известняка (извести) и оставшуюся руду. Такой порядок завалки предотвращает приваривание известняка к подине и обеспечивает образование в начале плавки железистого шлака, в котором в дальнейшем относительно легко растворяется известняк или известь. Во время и после завалки руду и известняк прогревают, по крайней мере для полного удаления влаги. При этом на печах большой вместимости обычно сыпучие подвергают перемешиванию (шуровке).

После завалки и прогрева железной руды и известняка загружают лом, располагая мелкий лом внизу, крупный вверху. Твердый чугун или отходы (лом) чугуна загружают поверх лома.

При работе скрап-процессом на подину загружают легковесный лом, поверх которого загружают известняк (8-10 %). Затем заваливают остальной лом. Поверх лома загружают чугун. При скрап-угольном процессе порядок завалки такой же, что и при скрап-процессе, но в слое лома располагают слой карбюратора.

Прогрев. Для обеспечения успешного плавления и уменьшения его длительности необходим прогрев шихтовых материалов, особенно при скрап-рудном процессе. Продолжительность прогрева зависит от многих факторов: теплового режима работы печи, скорости завалки, количества загружаемых материалов (лома) и т.д. Для сокращения периода прогрева сыпучие загружают послойно и перемешивают для вскрытия непрогретой массы. Для повышения поглощения тепла шихтой во время прогрева наверх загружают более крупную металлическую шихту, имеющую большую теплопроводность. Температура нагрева лома, по крайней мере верхних его слоев, должна быть не ниже температуры затвердевания чугуна (1250-1350°С)

В случае заливки чугуна на недостаточно прогретую шихту происходит его "закозление". Это приводит к существенному увеличению продолжительности периода плавления, так как одновременно ухудшается и теплопередача. Кроме того, во время неактивного состояния ванны в шлаке накапливается большое количество оксидов железа, при нагреве чугуна до жидкоподвижного состояния это может привести к выбросам шлака и даже металла из печи из-за интенсивного окисления углерода кислородом FeO. Перегрев шихты также недопустим, так как при заливке жидкого чугуна наблюдается бурная реакция окисления углерода, приводящая к выбросам шлака и металла из печи. После прогрева шихтовых материалов в печь заливают жидкий чугун.

Заливка жидкого чугуна осуществляется при помощи съемного или стационарного желоба. Продолжительность заливки чугуна определяется организационными возможностями и обычно составляет 15-30 мин. Чугун необходимо заливать медленно, иначе возможны бурное окисление углерода чугуна и выбросы металла и шлака из печи.

Плавление как самостоятельный период плавки начинается после заливки жидкого чугуна. Основной задачей этого периода являются расплавление металла и нагрев его выше температуры плавления (линии ликвидус) на 40-60°С, а также предварительное рафинирование металла.

Создание в период плавления оптимальных шлакового режима и баланса кислорода позволяет в этот период провести основную часть рафинирования металла, например, во многих случаях обеспечить требуемую степень дефосфорации его. Кроме фосфора, в период плавления окисляются и другие примеси углерод, кремний и марганец, а также может иметь место значительное окисление железа. Продолжительность плавления, кроме вместимости и тепловой мощности печи, зависит от шлакового режима периода плавления, количества чугуна в шихте, температуры жидкого чугуна и степень нагрева твердых шихтовых материалов, особенно лома.

При работе на шихте, содержащей значительное количество жидкого чугуна (> 50%), и ведении процесса в печах большой вместимости удаление шлака из печи в период плавления является важным фактором уменьшения продолжительности плавления. В этот период должно быть удалено максимально возможное количество шлака для уменьшения толщины слоя шлака в печи и улучшения теплопередачи от факела к ванне. Это вызывает снижение расхода известняка при хорошей дефосфорации и десульфурации металла. Уменьшение расхода известняка связано с тем, что основность шлаков, спускаемых в период плавления, мала (0,5-1,0).

Образующаяся в результате окисления углерода окись углерода вспенивает шлак и он начинает вытекать, «сбегать» из печи. Шлак, стекающий из печи во время плавления после заливки жидкого чугуна, называют «сбегающим» первичным шлаком. Состав этого шлака характеризуется низкой основностью и высоким содержанием FeO и МnО (если в чугуне содержится больше 1 % Мп). Железистые шлаки и пониженная температура благоприятствуют дефосфорации. Фосфор в этих шлаках находится главным образом в виде (FeO)3P2O5. Средний состав первичного сбегающего шлака следующий, %: SiO2 20—35; А12О3 3—5; FeO 25—35; Fe2O3 3—5; CaO 12—20; MgO 5—9; МnО 15—35; P2O5 2—4.

Со сбегающим шлаком из печи удаляется значительное количество нежелательных окислов SiO2 и Р2О5, а вместе со шлаком уходит также большое количество окислов железа и марганца. Поэтому в тех случаях, когда в шихте мало серы и фосфора, сбегающий шлак стараются задержать в печи и уменьшить тем самым потери металла. Количество сбегающего шлака составляет 8—10 % от массы металла (50—70 % от всего образующегося во время плавления шлака). Спуск шлака продолжается почти до полного расплавления шихты.

Обычно продолжительность периода плавления при работе на жидком чугуне 2-3 ч. При работе на твердом чугуне период плавления продолжительнее (3-4 ч), так как для нагрева чугуна необходим дополнительный расход тепла.

За период плавления полностью окисляется кремний, почти полностью марганец и большая часть углерода (30-40%)

Состав шлака, сформировавшегося к моменту расплавления и после него, имеет обычно следующий состав: 35—45 % СаО, 20—25 % SiO2, 10—15 % FeO, 13—17 % МnО.

Доводка плавки для различных вариантов мартеновского процесса проводится примерно по одной схеме. Задача этого периода состоит в окончательном рафинировании металла и дополнительном нагреве ванны. Доводка обычно состоит из двух стадий: полировки (рудного кипения) и чистого (свободного) кипения.

Полировка - это период наводки шлака для обеспечения требуемой степени дефосфорации и десульфурации металла. Для этого сначала скачивают из печи шлак, а затем присаживают шлакообразующие материалы: известь, боксит, плавиковый шпат и т. д.

Скачивание шлака проводят следующим образом. После расплавления ванны в печь подают некоторое количество железной руды или продувают ванну кислородом или сжатым воздухом. Углерод начинает интенсивно окисляться, уровень шлака в печи несколько поднимается. В это время отключают подачу топлива, давление в печи падает и шлак вспенивается и уходит из печи в специально подготовленные шлаковые чаши. На печах малой и средней емкости шлак скачивается через среднее завалочное окно, на большегрузных печах шлак скачивается еще и через специальные отверстия в задней стенке печи. В тот момент, когда шлаковые чаши наполнятся шлаком, топливо вновь подают в печь, давление в печи возрастает, шлак оседает и перестает уходить из печи.

Часто для ускорения скачивания шлак сгребают с помощью гребков, помещаемых на хоботе завалочной машины. Отключать подачу топлива при этом не следует. Основность скачиваемого шлака гораздо выше, чем «сбегающего» во время плавления. Вместе со скачиваемым шлаком из печи уходят значительная часть оставшегося в ванне фосфора и некоторое количество серы.

Чтобы перевести оставшиеся в шлаке фосфор и серу в прочные соединения, наводят новый шлак присадками свежеобожженной извести. Основность шлака CaO/SiO2 при этом возрастает до 2,5 и более. Если такой шлак оказывается чрезмерно густым и вязким, то его разжижают присадками боксита или плавикового шпата. Окислительная атмосфера печи непрерывно питает ванну кислородом и содержащийся в металле углерод окисляется и ванна кипит. Вызываемое этим перемешивание благоприятствует передаче тепла от факела к ванне, и температура металла постепенно возрастает.

Чтобы ускорить шлакообразование, иногда одновременно присаживают и железную руду (агломерат, окатыши). Кислород твердого окислителя интенсивно окисляет углерод, что обеспечивает хорошее перемешивание ванны и ускоряет шлакообразование. Успешно проводить полировку можно лишь в том случае, если металл достаточно нагрет к концу плавления, так как присадка железной руды и флюсов охлаждает ванну. Для нормального проведения полировки необходим перегрев металла выше температуры плавления на 40-60°С. При указанной степени перегрева количество единовременно присаживаемых материалов не должно превышать 2-2,5%. Если по условиям дефосфорации и десульфурации необходимо присаживать большее количество материалов, то их дают в два и несколько приемов, обеспечивая соответствующий нагрев ванны. При этом следует иметь в виду, что 1 % твердого окислителя охлаждает ванну на 20-25°С, извести - на 10-15°С, боксита - на 15-20°С (В конвертерных процессах, то есть без поглощения тепла от факела, охлаждающее действие выше, соответственно 35-40, 15-20, 20-25°С). При необходимости глубокой дефосфорации и десульфурации металла производят одно или два дополнительных скачивания и наводки нового шлака в период доводки.

Кроме того, для нормального проведения периода полировки необходим некоторый запас углерода, который обычно составляет 0,2-0,5% и зависит от продолжительности периода (какое количество и во сколько приемов присаживаются материалы), вместимости печи (чем меньше вместимость, тем больше требуется запас углерода).

Период чистого кипения необходим для окончательной подготовки металла к выпуску: нагрев его до заданной температуры, удаление газов и неметаллических включений. В этот период углерод окисляется практически только горячим кислородом газовой фазы печи при непрерывном поступлении тепла факела в ванну. Это создает благоприятные условия для нагрева металла. В этот период не рекомендуется присаживать в шлак флюсы и твердые окислители, за исключением случаев выплавки низкоуглеродистой стали, когда для интенсификации реакции окисления углерода разрешается присадка руды небольшими порциями.

Скорость нагрева металла в период чистого кипения обычно составляет 1-2°С/мин и зависит от вместимости и тепловой мощности печи, а также состояния шлака. Шлак в этот период должен иметь нормальную жидкоподвижность. Скорость окисления углерода в этот период обычно колеблется в пределах 0,003-0,006% С/мин и зависит от вместимости печи (удельной нагрузки на подину), окислительной способности газовой фазы и содержания углерода в металле При достижении концентрации углерода менее 0,10-0,15% скорость его окисления существенно снижается. Содержание марганца в период чистого кипения, когда [С]>0,1%, обычно увеличивается вследствие восстановления его из шлака ввиду повышения температуры ванны.

Основность шлака в этот период должна быть достаточной для предупреждения восстановления фосфора и обеспечения некоторого удаления серы. Это наблюдается при основности ~ 2,5. Но при чрезмерном повышении основности увеличивается вязкость шлака, что препятствует удалению серы из металла и нормальному нагреву его.

Скорость удаления серы из металла тем больше, чем больше скорость окисления углерода, так как, во-первых, сера частично удаляется вместе с СО в печные газы из металла и шлака; во-вторых, чем выше скорость окисления углерода, тем лучше использование десульфурирующей способности шлака. Повышение температуры ванны в этот период обеспечивает получение гомогенного шлака, увеличение скорости окисления углерода, а это улучшает не только десульфурацию металла, но и дегазацию его.

Во время чистого кипения благодаря нормальному состоянию ванны (наличию гомогенного шлака и равномерному кипению) скорость поступления водорода из газовой фазы снижается, а скорость удаления его в пузырях СО возрастает. В результате содержание водорода в металле снижается. По многочисленным исследованиям, содержание водорода в металле в начале чистого кипения обычно составляет 4-6 см3/100 г, в процессе чистого кипения снижается на 1-2 см3/100 г.

Продолжительность чистого кипения для дегазации металла, включая снятие его переокисленности, составляет 20-30 мин. Но этого времени часто бывает недостаточно для нагрева металла, особенно при выплавке легированной стали, требующей введения в конце плавки большого количества холодных ферросплавов, поэтому продолжительность чистого кипения обычно составляет 30-45 мин.

Задача мастера-сталевара заключается в том, чтобы к моменту, когда температура металла окажется достаточной для выпуска, ванна хорошо прокипела, очистилась бы от газов и неметаллических включений, в металле содержалось бы необходимое количество углерода и минимум серы и фосфора. При соблюдении всех этих требований период кипения заканчивают и металл раскисляют. Если раскислители вводят в ковш, то кипящий металл выпускают из печи без раскисления.

Раскисление и легирование металла могут быть проведены как в печи, так и в ковше (на желобе) во время выпуска плавки. В печь обычно присаживают тугоплавкие и труднорастворимые ферросплавы, например, феррохром. Для уменьшения угара раскисляющих и легирующих элементов металл предварительно раскисляют низкопроцентным ферросилицием (15-20% Si).

Выпуск плавки всегда является ответственной операцией. Чтобы выпуск плавки протекал нормально, необходимо поддерживать нормальными размеры сталевыпускного отверстия и хорошо его заделывать. Продолжительность выпуска плавки из мартеновских печей обычно колеблется в пределах 10-20 мин и в основном зависит от вместимости печи (чем меньше вместимость печи, тем меньше продолжительность выпуска). По ходу выпуска в ковш присаживают раскислители и легирующие, в современной практике эту операцию стараются перенести полностью из печи в ковш.

Общая длительность плавки в мартеновских печах колеблется в пределах от 5-6 до 10-15 ч и зависит от многих факторов вместимости печи, вида применяемого чугуна (жидкий или твердый), его доли в шихте, системы отопления, степени интенсификации сжигания топлива и окисления примесей, степени механизации работ по обслуживанию печи и т. д. Увеличение вместимости печи, при постоянстве других условий, приводит к возрастанию длительности плавки.

Плавки на жидком чугуне имеют меньшую продолжительность чем на твердом, поскольку при использовании жидкого чугуна уменьшается длительность периодов загрузки шихты и плавления. С увеличением доли чугуна в шихте также уменьшается продолжительность периодов загрузки и плавления.

Применение топлива с высокой теплотой сгорания (мазута природного газа) и интенсификация его сжигания кислородом обеспечивает уменьшение продолжительности плавки до 20-25% по сравнению с использованием для отопления печи смеси доменного и коксового газов Наибольшее уменьшение продолжительности плавки и повышение производительности мартеновских печей без увеличения их вместимости обеспечивает использование кислородного дутья для прямого окисления примесей металла.

При конструировании мартеновских печей стремятся максимально увеличить тепловоспринимающую площадь (площадь подины), следовательно, уменьшить толщину слоя металла (глубину ванны, которая для крупных печей не превышает 1,5-2,0 м). К тому же мартеновские печи обязательно должны иметь рабочие окна, расположенные непосредственно над ванной. В этих условиях продувка ванны кислородом возможна с ограниченной интенсивностью, максимально до 10-20 м3/(тч), тогда как в конвертерах она достигает 5-6 м3/(т мин) и более. Поэтому при одинаковой вместимости мартеновские печи имеют годовую производительность примерно в 10 раз меньшую. Низкая производительность является основным недостатком мартеновских печей. Кроме того, ремонт мартеновских печей требует больших материальных и трудовых затрат. Главное их достоинство - возможность ведения процесса при любом расходе чугуна в шихту. Другим преимуществом мартеновских печей является использование первичной энергии (тепла газообразного и жидкого топлив).

4.6 Тепловая работа и отопление мартеновских печей

В течение всех периодов плавки в печь подают топливо. Под действием тепла факела нагреваются кладка печи и шихта. Около 85— 90 % тепла от факела к ванне передается излучением и 5—15 % — конвекцией.

В соответствии с формулой Стефана — Больцмана, количество тепла Q, переданного холодной шихте излучением, составляет:

Q = δεп [(Тгор/100)4 - (Тхол/100)4],

где δ — коэффициент, учитывающий оптические свойства кладки и форму рабочего пространства;

εп — степень черноты пламени;

Тгор и Тхол — температуры факела (горячего) и шихты (холодной), К.

Таким образом, чем выше температура факела и степень черноты пламени, тем интенсивнее нагревается шихта и тем меньше времени затрачивается на плавку. Повышения температуры факела достигают улучшением степени нагрева воздуха и газа в регенераторах и обогащением воздуха кислородом; повышения степени черноты факела — карбюрацией пламени.

Двухатомные газы (О2, N2, Н2) практически лучепрозрачны для волн всех длин, трехатомные (СО2, Н2О, SO2) обладают некоторой излучательной способностью, однако степень черноты пламени горячего чистого газа составляет всего 0,1—0,2. Чтобы повысить степень черноты пламени, необходимо обеспечить в нем содержание твердых «черных» частичек (в первую очередь углеродистых).

Углеродистые частицы могут появиться в пламени в результате разложения углеводородов: СхНу = хCTB + уНгаз, а также при добавке к подаваемому в печь газу различных жидких или твердых топлив, богатых углеродом и сложными углеводородами (мазут, каменноугольный пек). Практически степень черноты пламени εп не должна быть ниже 0,5; в большинстве случаев она составляет 0,55—0,75.

При одной и той же характеристике факела разность [(Тгор/100)4 - (Тхол/100)4] тем выше, чем холоднее шихта. Наиболее низкая температура шихты наблюдается во время завалки и в начале периода плавления. Степень черноты холодной твердой шихты близка к единице (0,92—0,95). Поэтому в этот период передача тепла от факела к шихте максимальна, она настолько велика, что практически нет опасности оплавить огнеупоры, и в печь подают максимальное количество топлива.

По мере нагрева шихты температура ее Тхол возрастает, шихта раскаляется, покрывается шлаком и сама начинает отражать тепловые лучи, в результате чего условия поглощения тепла шихтой ухудшаются. Во избежание нагрева и оплавления огнеупора необходимо уменьшать подачу топлива.

Таким образом, подача топлива по ходу плавки меняется. Максимальной величины расход топлива достигает во время завалки и в начале периода плавления. Подаваемое в это время количество тепла называют максимальной нагрузкой. По мере прогрева шихты подачу топлива уменьшают и тепловая нагрузка падает. Тепловая работа мартеновской печи характеризуется средней тепловой нагрузкой или тепловой мощностью печи, которая представляет собой частное от деления общего расхода тепла на время плавки:

Расход тепла, кДж /Прод. плавки, ч = Тепловая мощность, кДж/ч

Средняя тепловая нагрузка в зависимости от тоннажа печи возрастает от 23,2 для 125-т печи до 69,9 МВт (252 кДж/ч) для 900-т печи. Максимальная тепловая нагрузка на 20 — 40 % выше средней.

Для характеристики топлива и условий его сжигания применяют коэффициент использования топлива (к. и. т.):

где QТ — теплота сгорания топлива; QПС — тепло уходящих газов.

Для мартеновских печей К.И.Т. составляет 0,50 — 0,55.

Удельный расход тепла (расход тепла топлива на 1 т стали) зависит от многих факторов и прежде всего от емкости печи. По мере увеличения садки печи уменьшаются относительные потери тепла на нагрев футеровки, на отвод тепла с охлаждающей водой и другие потери, в результате удельный расход тепла снижается с 840 для 10 –20т печей до 210 МДж/т для 900-т печей.

Топливо мартеновских печей

В России наиболее распространены в качестве топлива для мартеновских печей природный газ и мазут.

Мазут — наилучшее топливо для мартеновских печей, он дает яркосветящийся настильный высокотемпературный факел (калориметрическая температура горения мазута 2650 °С). Обычно мазут содержит 83-85 % С и 10—11 % Н2, остальное — влага, зола и сера. Содержание серы в мартеновских мазутах колеблется в пределах 0,5—0,7 %. Сернистые мазуты (3 % S и более) в мартеновском производстве применяют редко, так как сера из топлива переходит в металл и ухудшает его качество.

Перед подачей к форсункам мазут нагревают до 70—80 °С. Распыление мазута осуществляют сжатым воздухом, подаваемым под избыточным давлением 0,5—0,7 МПа или перегретым до 300—350 °С паром под избыточным давлением 1,1—1,2 МПа.

Природные газы основных месторождений России примерно на 95 % состоят из метана СН4. Факел природного газа малосветящийся и для повышения его светимости одновременно с газом в печь вводят некоторое количество (до 30—40 %) мазута. Добавка мазута не только повышает светимость факела, но и утяжеляет его, делает факел более настильным

Повышать светимость факела пламени природного газа можно также конвертированием, нагревая часть его при недостатке воздуха. Метан при нагревании разлагается («реформируется») с выделением большого количества сажистых частиц (СН4 = С + 2Н2), что обеспечивает получение светящегося факела

Природный газ является «удобным» топливом: он не содержит ядовитых веществ и вредных примесей, дешев, легко транспортируется Ряд мартеновских печей оборудован газо-кислородными горелками, при помощи которых газ вводят в печь через свод, и высокотемпературный факел природного газа, горящего в кислороде, направляют непосредственно на шихту. Скорость плавления шихты при этом значительно возрастает.

Калориметрическая температура горения холодных мазута и природного газа в нагретом воздухе составляет 2600—2650 °С, а фактическая ×0,7 = 1820-1850 °С. Таким образом, такие высококалорийные виды топлива, как мазут и природный газ, дают высокотемпературный факел без подогрева топлива (но с подогревом воздуха)

4.7 Шлакообразование и шлаковый режим мартеновской плавки

Для мартеновского процесса шлаковый режим имеет исключительно важное значение, так как в мартеновской печи нагрев металла происходит через слой шлака, т е шлак в мартеновской плавке участвует не только в рафинировании металла, но и в его нагреве.

Основные источники образования шлака следующие: продукты окисления примесей чугуна и скрапа (SiО2, MnO, Р2О5, Сг2О3 и др); продукты разъедания футеровки агрегата (MgO и СаО в основных печах и SiO2 в кислых); загрязнения, внесенные шихтой (песок, глина и др.), т. е. SiО2, A12O3; миксерный шлак; ржавчина, покрывающая скрап, т. е. Fe3O4, Fe2O3, FeO; добавочные материалы (известняк, известь, железная руда, агломерат, марганцевая руда и др.) — СаО, Fe2O3, MnO, SiO2, A12O3 и др.

Шлакообразование в мартеновской плавке начинается еще в период прогрева лома и получает большое развитие в начале плавления после заливки чугуна Первичный шлак, образующийся в период прогрева, состоит главным образом из оксидов железа и относительно меньшего количества оксидов марганца, кремния и кальция. По ходу плавления состав шлака непрерывно изменяется вследствие окисления примесей чугуна, всплывания из нижних слоев ванны ранее заваленных сыпучих материалов и удаления образовавшегося пенистого шлака.

Характер изменения содержания основных компонентов шлака по ходу плавки в мартеновском процессе примерно такой же, что в кислородно-конвертерном.

4.8 Особенности мартеновского процесса при высоком содержании чугуна в шихте

На первой стадии развития мартеновского процесса, когда печи имели малую вместимость (до 5-10 т), малую удельную нагрузку на подину (- 1 т/м2) и плавка в них длилась > 12 ч, кислорода, поступающего из газовой фазы печи, было достаточно для окислительного рафинирования металла даже при высоком содержании чугуна в шихте. По мере увеличения вместимости печей и улучшения их тепловой работы, кислорода, поступающего из газовой фазы через слой шлака в металл стало недостаточно, поэтому рафинирование, особенно окисление углерода, отставало от нагрева металла. Для устранения этого недостатка еще в 80-х годах XIX в. в качестве дополнительного источника кислорода начали применять железную руду. Этот вариант процесса получил название скрап-рудного.

Применение кислорода для интенсивной продувки мартеновской ванны кислородом, получившее распространение в 60-х годах XX в., позволило исключить твердые окислители из шихты или ограничиться малым расходом их. Так появился новый вариант мартеновского процесса, который называется скрап-кислородным процессом.

В настоящее время при переделе шихт с высоким расходом жидкого чугуна используется процесс, занимающий промежуточное положение между скрап-рудным и скрап-кислородным: недостаток кислорода частично компенсируется кислородом твердых окислителей, даваемых в завалку, и частично кислородом дутья.

Скрап-рудный процесс без продувки ванны кислородом

Варианты мартеновской плавки различаются в первую очередь способом достижения заданного содержания углерода в металле к моменту расплавления ванны, от которого зависят нормальное проведение периода доводки и выпуск металла заданного состава. При скрап-рудном процессе эта задача решается введением в период завалки определенного (оптимального для данных условий) количества твердого окислителя. В этом состоит основная особенность скрап-рудного процесса.

Расход твердого окислителя в период завалки определяется из баланса кислорода, в приходные статьи которого входят кислород поступающий из атмосферы печи, из окалины лома, из СО2 известняка; в расходные: кислород, расходуемый на окисление углерода и примесей чугуна, а также на образование оксидов железа шлака. Формула для расчета расхода руды, полученная из уравнения баланса кислорода, может быть представлена в виде:

Каждая из этих статей зависит от большого числа факторов, поэтому развернутая формула получается сложной и ею в производственных условиях можно пользоваться лишь в том случае, если расчеты выполняют при помощи ЭВМ.

Обычно расход твердого окислителя (руды, агломерата, окатышей) в период завалки колеблется в пределах 5-15%, при высокой доле (>70%) чугуна в шихте, достигая >20%.

Основными факторами, существенно влияющими на расход твердых окислителей в период завалки, являются следующие:

1. Доля чугуна в шихте и его химический состав. Чем выше количество чугуна в шихте и окисляющихся примесей в нем, тем больше расход кислорода на окисление примесей металла и на образование оксидов железа шлака, меньше поступление в ванну кислорода из газовой фазы печи и в виде окалины лома. При постоянстве других условий с увеличением расхода чугуна в шихту и содержания окисляющихся примесей в нем расход руды в период завалки увеличивается.

2. Вместимость или удельная нагрузка на подину печи, от которой зависит поступление кислорода из газовой фазы печи.

С увеличением удельной нагрузки на подину поступление кислорода из атмосферы печи уменьшается. Удельная нагрузка на подину возрастает при повышении вместимости печи. Следовательно, с увеличением вместимости печи при повышении удельной нагрузки на подину расход руды в период завалки возрастает. Но при увеличении удельной нагрузки на подину, если другие условия остаются постоянными, продолжительность периода плавления возрастает. Это вызывает повышение поступления кислорода из газовой фазы печи, т. е. уменьшение расхода руды в период завалки. Однако в целом с увеличением вместимости печи при постоянстве других условий расход руды в период завалки, как правило, возрастает.

3. Тепловая работа печи влияет на расход руды в завалку, изменяя поступление кислорода из атмосферы печи. Чем лучше тепловая работа печи, особенно при интенсификации сжигания топлива кислородом, тем выше удельное поступление кислорода из газовой фазы печи и меньше продолжительность плавления, т. е. с одной стороны происходит увеличение поступления кислорода (уменьшение расхода руды в период завалки), а с другой - уменьшение длительности периода плавления вызывает обратный эффект (увеличение расхода руды). Однако улучшение тепловой работы печи обычно вызывает уменьшение расхода руды в период завалки, т. е. наблюдается более существенное увеличение удельного поступления кислорода из газовой фазы печи, чем уменьшение продолжительности плавления.

4. Содержание углерода в металле по расплавлении. Чем больше оно, тем меньше расход кислорода на окисление углерода и расход руды в период завалки

Кроме указанных основных факторов, на расход твердых окислителей в период завалки влияют режим спуска шлака в период плавления и качество лома. Чем обильнее и раньше спускают шлак, тем больше расход кислорода на образование оксидов железа шлака и расход руды в период завалки. Чем мельче и окисленнее лом, тем больше количество кислорода поступает с окалиной и меньше расход руды в период завалки.

Скрап-кислородный процесс

Скрап-кислородный процесс отличается от скрап-рудного лишь тем, что в периоды плавления и доводки кислород твердых окислителей заменяется кислородом дутья. Эта замена при полном ее использовании позволяет увеличить производительность мартеновских печей в 1,5-2 раза. Преимущества скрап-кислородного варианта мартеновского процесса: во-первых, вдувание газообразного кислорода в ванну позволяет повысить в несколько раз скорость окислительного рафинирования металла; во-вторых, замена кислорода твердых окислителей, на разложение которых расходуется большое количество тепла, газообразным кислородом улучшает тепловой баланс плавки и приводит к снижению расхода топлива. Однако при вдувании кислорода в ванну обычно наблюдается некоторое снижение стойкости печи (увеличение расходов на огнеупоры и ремонтные работы) и неизбежно уменьшение выхода годной стали (вследствие почти полного исключения из шихты твердых окислителей и увеличения угара железа). Однако эти потери обычно меньше того выигрыша, который достигается при уменьшении продолжительности плавки (повышения производительности печи) и снижении расхода топлива.

Кроме того, при скрап-кислородном процессе гораздо проще управление реакцией окисления углерода, в частности легче достижение заданного содержания углерода в металле по расплавлении. Это объясняется тем, что расход вдуваемого в ванну кислорода, определяющий остаточное содержание углерода в металле, можно легко изменить (увеличить или уменьшить) по ходу процесса, например, взяв пробу металла и определив в нем содержание углерода до расплавления ванны. Такая корректировка невозможна при скрап-рудном процессе, так как все расчетное количество твердого окислителя присаживается в ванну в начале процесса - в период завалки сыпучих материалов.

Таким образом, скрап-кислородный процесс является не только самым высокопроизводительным способом мартеновского передела шихт с высоким содержанием чугуна, но и наиболее легко управляемым процессом.

Продувка ванны кислородом, являющаяся основной отличительной особенностью технологии скрап-кислородного мартеновского процесса, обычно начинается с момента заливки чугуна и ведется до начала чистого кипения, т. е. в течение главных по продолжительности и значению технологических периодов (операций). Основными параметрами продувочного периода плавки являются удельный расход дутья (Wд, м3/т), удельная интенсивность продувки [iо2 ,м3/(т-ч)] и продолжительность продувки (τп , ч). Они между собой связаны:

Удельный расход кислорода определяется расчетом по балансу кислорода, учитывающего коэффициент усвоения кислорода (обычно составляет 0,7-0,9, но может быть > 1, если во время продувки ванны имеет место интенсивное поглощение кислорода из атмосферы печи).

Удельный расход кислорода, вдуваемого в ванну в период плавления в основном зависит от доли чугуна в шихте, его химического состава и содержания углерода в металле по расплавлении. Кроме того, если плавку ведут с введением в период завалки твердого окислителя, расход кислорода зависит также от расхода последнего.

Обычно при скрап-кислородном процессе расход кислорода на продувку ванны в период плавления колеблется в пределах 15-25 м3/т, в период доводки 5-10 м3/т.

Удельная интенсивность продувки. Она обычно изменяется в пределах 5-20 м3/(т ч) в зависимости от конкретных условий работы цеха (печи). Практика показывает, что продувка с удельной интенсивностью < 5 м3/(т-ч) не оправдывает затраты на кислород и его подачу в ванну, сооружение газоочистки и т. п. При 20 м3/(т-ч) производительность мартеновских печей можно увеличить в два раза и более.

Однако полное использование этих возможностей интенсификации мартеновского процесса ограничено возможностями по кислороду и шихтоподаче. Кроме того, чем выше удельная интенсивность продувки, тем больше должна быть доля жидкого чугуна в шихте. Это объясняется тем, что скорость обезуглероживания увеличивается в большей степени, чем скорость нагрева металла, поэтому относительное изменение температуры ванны уменьшится, т. е. на нагрев ванны на одну и ту же величину требуется больше углерода. Поскольку углерод в ванну вносится чугуном, то его расход должен быть увеличен.

В связи с этим скрап-кислородным процессом работает только часть мартеновских печей, обычно имея удельную интенсивность продувки 6-8, редко 10 м3/(т ч). При этом производительность печей увеличивается на 25-35%, редко выше, а удельный расход кислорода для продувки составляет 15-25 м3/т.

Синхронизация процессов обезуглероживания и нагрева металла в скрап-кислородном мартеновском процессе обеспечивается гораздо легче, чем в конвертерных процессах благодаря тому, что, во-первых, проще контролировать текущие значения содержания углерода и температуры, во-вторых, имеется регулируемый подвод тепла извне.

4.9 Показатели и перспективы мартеновского производства стали

Плавка стали в мартеновских печах отличается от обычной конвертерной необходимостью подвода тепла извне и более высоким расходом лома в шихту, что обуславливает меньшую общую энергоемкость. Для оценки ресурсоемкости мартеновского процесса рассмотрим материальный и тепловой балансы скрап-рудного и скрап-процесса при выплавке углеродистой стали.

Материальный баланс мартеновского процесса отличается от конвертерного не только меньшим расходом чугуна, но и металлошихтыв целом. Например, мартеновский скрап-процесс может быть нормально проведен при расходе чугуна 300 кг/т, тогда как для обычной конвертерной плавки требуется не менее 800 кг/т. Общий расход металлошихты в мартеновском процессе обычно 1125-1135 кг/т стали, тогда как в конвертерном процессе на 10-15 кг/т больше.

Тепловой баланс. В мартеновском процессе его составление имеет важное значение прежде всего для определения недостатка тепла на процесс и необходимого расхода топлива. Удельный дефицит тепла в мартеновских процессах может изменяться в очень широких пределах: 600-1500 МДж/т. Обычно коэффициент использования топлива (к.и.т.) составляет 22-27%, поэтому расход условного топлива колеблется в пределах 80-140 кг/т для скрап-рудного и 160-220 кг/т для скрап-процесса. Минимальный расход топлива наблюдается при высоком расходе жидкого чугуна и продувке ванны кислородом (кислородный мартеновский процесс), максимальныйпри самом низком расходе твердого чугуна в скрап-процессе. Однако общая энергоемкость скрап-процесса с учетом прошлых затрат значительно меньше, чем скрап-рудного.

Удельный расход топлива в мартеновском процессе, кроме расхода чугуна и его физического состояния, зависит от вместимости печи и продолжительности плавки. Чем больше вместимость печи, тем меньше удельный расход топлива. При прочих равных условиях, чем меньше продолжительность плавки, тем меньше расход топлива.

Мартеновский процесс сыграл огромную роль в производстве стали в XIX-XX веках. Однако в современных условиях у него можно отметить ряд недостатков. Во-первых, низкая производительность, во-вторых, большие трудности в синхронизации плавки стали в мартеновской печи и разливки стали на МНЛЗ, в-третьих, большой расход огнеупорных материалов и доля ручного труда при ремонтах печей, в-четвертых, более тяжелые условия труда.

По этим причинам мартеновский процесс неуклонно вытесняют кислородно-конвертерный и электросталеплавильный. В значительных объемах мартеновское производство сохранилось лишь в Китае, России и Украине, что объясняется недостатком финансовых средств при модернизации сталеплавильного производства.

4.10 Сущность работы двухванных сталеплавильных агрегатов

Практика интенсивной продувки мартеновской ванны кислородом показала, что не достигается теоретически ожидаемое улучшение теплового баланса и уменьшение расхода топлива. Основная причина этого несоответствия заключается в неудовлетворительном использовании тепла реакции окисления СО, выделяющегося из ванны. При нормальном ходе обычного мартеновского процесса СО полностью окисляется до СО2 над ванной, тепло этой реакции используется для нагрева ванны, причем лучше, чем тепло топлива. При интенсивной продувке мартеновской ванны кислородом выделяется такое большое количество СО, которое полностью окислить до СО2 в рабочем пространстве не удается, и использование тепла этой реакции для нагрева ванны снижается, ухудшая тепловой баланс плавки.

Отрицательным последствием неполного окисления СО до СО2 в рабочем пространстве также является неизбежный перегрев нижнего строения печи, в первую очередь насадок регенераторов, и быстрый выход их из строя.

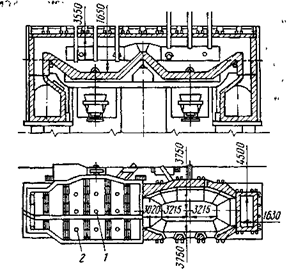

Вследствие указанных недостатков мартеновской печи необходимо было создать новый сталеплавильный агрегат, в котором процесс можно было проводить с более интенсивной продувкой, чем в мартеновских печах, максимально используя при этом тепло дожигания СО до СО2. По своим габаритам агрегат должен быть таким, чтобы его можно было поставить вместо мартеновских печей. Этим требованиям соответствует двухванная печь (см. рисунок 10). Рабочее пространство имеет две ванны, каждая из которых снабжена тремя фурмами для подачи кислорода и шестью газо-кислородными горелками, расположенными в своде и предназначенными для отопления печи.

1 - кислородные фурмы, 2 - сводовые газо-кислородные горелки

Рисунок 10 – Схема устройства рабочего пространства двухванной печи

В каждой ванне плавка ведется со смещением примерно на половину продолжительности, т. е. конец плавки в одной ванне соответствует середине плавки в другой. В первой ванне, в которой процесс закончен, осуществляются выпуск плавки, заправка ванны, завалка твердых шихтовых материалов и их прогрев главным образом теплом реакции окисления выделяющегося из второй ванны СО до СО2 и частично теплом топлива, подаваемого через сводовые горелки. В это время во второй ванне производится продувка металла кислородом. Образующийся при этом СО частично окисляется до СО2 над второй ванной, но главным образом при переходе в первую ванну. Использование тепла этой реакции оказывается эффективным, так как, во-первых, происходит полное окисление СО до СО2, во-вторых, тепло воспринимают холодные твердые материалы.

Благодаря этому, хотя процесс в двухванных печах имеет во много раз большую продолжительность (3—4 ч), чем в кислородных конвертерах (15- 20 мин), в двухванных печах возможна переработка большего количества лома, чем в конвертерах. Так, плавку в двухванных печах можно вести с использованием до 35% лома, расходуя при этом топлива всего 10-15 кг/т, причем в основном на поддержание печи в рабочем состоянии во время ее заправки.

Изменение направления движения газов (перекидка) производится один раз в середине плавки. Газы уходят из печи со стороны ванны, где идет первая половина плавки, которую часто называют холодным периодом.

Основной особенностью работы двухванной печи является высокоэффективное использование тепла окисления до СО2 оксида углерода СО, выделяющегося при интенсивной продувке металла кислородом.

Внешне двухванная печь мало отличается от мартеновской. Первая половина плавки (заправка печи, завалка и прогрев шихты, заливка чугуна) проводится, как в мартеновском процессе, но только за более короткое время. В течение первой половины плавки происходит интенсивный нагрев твердой шихты теплом, подводимым извне: теплом окисления СО до СО2, образующегося в соседней ванне, и теплом топлива, т. е. ванна в течение первой половины плавки отапливается, что и дает основание агрегат называть печью, а не конвертером.

Вторая половина плавки — окислительное рафинирование, проводится, как в кислородном конвертере, но с меньшей интенсивностью продувки. Удельная интенсивность продувки в двухванных печах обычно составляет 0,4-0,6 м3/(т-мин) или 25-35 м3/(тч). Она в первую очередь ограничивается пропускной способностью дымового тракта печи, а также продолжительностью первой половины плавки (синхронность работы двух ванн). При увеличении пропускной способности дымового тракта и сокращении продолжительности первых операций (заправки и завалки) возможно повышение интенсивности продувки до >1 м3/(т-мин).

4.11 Технология плавки в двухванных сталеплавильных агрегатах

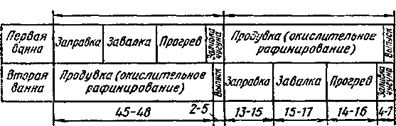

Процесс в двухванных печах по существу является определенным сочетанием отдельных элементов технологии плавки стали в мартеновских печах и кислородных конвертерах. Однако этот процесс отличается от мартеновского и конвертерного тем, что для нормальной работы агрегата необходима постоянная синхронность работы обеих ванн, требуется строгое соблюдение графика проведения операций в каждой ванне. Примерный график совмещения основных операций и их продолжительности приведен на рисунке 11.

Рисунок 11 – График совмещения операций при плавке стали в двухванных печа и примерная их продолжительность (% от общей длительности плавки)

На двухванных печах (садка каждой ванны 250-300 т) общая продолжительность цикла в одной ванне 3-4 ч, т. е. плавки выпускаются из печи с промежутками в 1,5-2 ч.

Заправка печи проводится для восстановления изношенных за время плавки участков наварки ванны, передней, задней и разделительной стенок. Поскольку ванна двухванных печей более глубокая, углы наклона стенок и откосов больше, чем у мартеновских печей, то ее износ более интенсивный. В связи с этим продолжительность заправки двухванных печей несколько больше продолжительности заправки мартеновских печей.

Завалка шихтовых материалов. Твердую часть шихтовых материалов обычно составляют лом и флюсы (главным образом известь). Чаще все количество флюсов, расходуемых на плавку, вводят во время завалки, так как присадка части по ходу плавки (после расплавления ванны) требует прекращения продувки и удлиняет этот период. Твердые окислители не применяют или применяют в ограниченном количестве, чтобы уменьшить эндотермический процесс окисления углерода кислородом оксидов железа. Этим достигается повышение расхода лома в шихту.

Прогрев шихты (лома) в двухванных печах осуществляется преимущественно теплом реакции окисления СО до СО2. Прогрев лома тем лучше, чем больше продолжительность этого периода, поэтому если предыдущий период - завалка затягивается, то на нагрев остается меньше времени. Температура нагрева лома, по крайней мере верхних его слоев, должна быть не ниже температуры затвердевания чугуна (1100-1150°С). При заливке чугуна на недостаточно прогретую шихту происходит "закозление" его, и период продувки начинается ненормально: вдуваемый кислород плохо усваивается ванной, реакции окисления примесей, в том числе и углерода, протекают медленно; преимущественно окисляется железо, и в шлаке накапливается большое количество оксидов железа. Это приводит, во-первых, к удлинению второй половины плавки и снижению производительности печи; во-вторых, может вызвать выброс шлака и металла из печи вследствие возможного скачкообразного роста скорости окисления углерода кислородом оксидов железа, накопленным в шлаке в начале продувки, когда металл и шлак нагреты и приобретают нормальную жидкоподвижность. Перегрев лома также недопустим, так как при перегреве в ванне накапливается большое количество жидких оксидов железа. При заливке чугуна эти оксиды железа вызывают бурное окисление углерода чугуна, что тоже может привести к выбросу металла и шлака из печи. Вследствие кратковременности (0,5-0,7 ч) и непослойного прогрева среднемассовая температура шихты обычно составляет 700-800°С, что ограничивает расход лома.

Заливка чугуна в двухванных печах является периодом, соответствующим середине плавки. Продолжительность периода заливки чугуна определяется организационными возможностями. Обычно чугун к двухванным печам подают в двух ковшах, поэтому продолжительность его заливки значительно больше, чем в конвертерных цехах, и обычно достигает >25 мин. Кроме того, в конвертер чугун заливают на холодный лом, и нет опасности бурного окисления углерода, поэтому допустима высокая скорость заливки. В двухванных печах лом в ванне перед заливкой чугуна прогрет и имеется определенное количество жидких оксидов железа, поэтому заливку чугуна необходимо производить осторожно с малой скоростью.

Продувка ванны кислородом, основная технологическая операция плавки, начинается с момента заливки чугуна и, как правило, ведется без остановки до достижения заданного содержания углерода. Режим продувки характеризуется интенсивностью подачи кислорода и положением фурм.

Удельная интенсивность подачи дутья в двухванных печах обычно колеблется в пределах 0,4-0,6 м3/(т мин), но может достигать > 1 м3/(т мин). По ходу плавки, как правило, интенсивность подачи дутья не изменяют. При нормальной продувке фурмы опускают в шлак, стараясь держать их концы на границе шлак-металл, в этом случае улучшается усвоение кислорода, уменьшается разбрызгивание шлака и металла, нет опасности прогара фурмы. Однако в отдельные моменты плавки одну или две фурмы поднимают выше уровня шлака и осуществляют поверхностную продувку. Это делается при недостаточном нагреве металла для окисления СО до СО2 над ванной и усиления нагрева ее теплом этой реакции. Кроме того, поверхностная продувка используется для ускорения шлакообразования, так как при этом, во-первых, улучшается нагрев и, во-вторых, повышается содержание оксидов железа в шлаке, что ускоряет растворение извести в нем, и теплота образования оксидов железа улучшает нагрев ванны.

В двухванных печах продувку металла можно вести не техническим (чистота 99,5%), а технологическим (чистота 95%) кислородом. Это объясняется, во-первых, тем, что в зоне реакции температура несколько ниже, чем в конвертерах вследствие меньшего поступления кислорода через одну фурму; во-вторых в двухванных печах ввиду относительно большой площади ванны получает значительное развитие удаление азота из металла в пузырях СО, выделяющихся из ванны вне зоны вдувания кислорода.

Шлаковый режим. Сходство шлакового режима процессов в двухванных и мартеновских печах в первую очередь заключается в возможности спуска первичного шлака по мере его образования. Это позволяет при необходимости обеспечить высокую степень дефосфорации металла при меньшем расходе флюсов. Кроме того, спуск первичного шлака улучшает десульфурацию, так как, во-первых, первичный шлак обладает определенной серопоглотательной способностью и уносит серу; во-вторых, удаление значительного количества SiO2 с первичным шлаком позволяет получить конечный шлак с меньшим содержанием SiO2, обладающий повышенной серопоглотительной способностью. Основное различие в шлаковом режиме состоит в том, что в двухванных печах нет необходимости в спуске первичного шлака для улучшения нагрева ванны, так как во время продувки ванна нагревается в основном теплом экзотермических реакций окисления компонентов металла, а не теплом факела, как в мартеновских печах.

Шлаковый режим двухванной печи имеет некоторые недостатки. Во-первых, в шлаке двухванных печей содержание МgО всегда выше, чем в конвертерном шлаке, и составляет >10% (большая продолжительность плавки и более реакционный шлак), в связи с чем фосфоро- и серопоглотительная способность ниже. Во-вторых, шлак в двухванных печах в основном нагревается от металла, поэтому повышение его основности выше 3-3,5 невозможно. При более высокой основности шлак получается гетерогенным, физически и особенно химически малоактивным. По содержанию основных компонентов (CaO, SiO2, FeO) формирование шлака в двухванных печах подчиняется закономерностям, характерным для кислородно-конвертерного процесса.

Режим окисления углерода в основном определяется дутьевым режимом. В течение первых 2/3 продувки об остаточном содержании углерода в металле судят по расходу кислорода. По достижении расчетного остаточного содержания углерода (1,0-1,5%) отбирают пробу металла и измеряют его температуру. При нормальном ходе плавки к этому моменту лом успевает полностью раствориться, и весь металл находится в жидком состоянии. Рафинирование металла в основном сводится к окислению избыточного количества углерода, причем эта реакция практически до конца плавки остается единственным источником тепла для нагрева ванны.

После расплавления ванны должна быть обеспечена синхронность проведения процессов окисления углерода и нагрева ванны. Это является важнейшей задачей, решаемой во время продувки. Ее решение упрощается, если возникает перегрев ванны, так как перегрев легко снимается присадкой твердого окислителя. Если обнаруживается недогрев, то необходимо обеспечить большее дожигание СО над продуваемой ванной. Для этого одну или две фурмы поднимают, располагая конец над ванной и расходуя часть кислорода на окисление СО. При этом также происходит некоторое окисление железа, так как, когда фурмы находятся над шлаком, содержание оксидов железа в нем повышается.

Указанным методом можно устранить небольшие недогревы. Если недогрев большой, то необходимо перейти к выплавке стали с возможно низким содержанием углерода, или доливать чугун.

При достижении заданных значений содержания углерода в металле и температуры его нагрева продувку прекращают.

2 Полупроводниковые приборы - лекция, которая пользуется популярностью у тех, кто читал эту лекцию.

Окисленность металла в двухванных печах не отличается от окисленности его в кислородных конвертерах, если конечный шлак нормальный, гомогенный и не переокислен. По содержанию азота при использовании технологического кислорода металл двухванных печей не отличается от конвертерного и мартеновского, а по содержанию водорода лучше мартеновского, поэтому при нормальном дутьевом и шлаковом режимах плавки сталь, полученная в двухванных печах, обычно не уступает мартеновской и кислородно-конвертерной.

Выпуск плавки может быть сразу после прекращения продувки или через некоторое время после 5-10 мин выдержки для снятия избыточного содержания оксидов железа в шлаке. Как показали исследования на ММК и других заводах, для снятия переокисленности шлака достаточно выдержки ~ 10 мин. Поскольку продолжительность выпуска плавки составляет - 10 мин, то выпуск плавки, сразу после окончания продувки нельзя рассматривать как ошибочный технологический прием.

Раскисление и легирование металла, как при кислородно-конвертерном процессе, проводят исключительно в ковше.

4.12 Перспективы применения двухванных печей

Двухванная печь имеет существенные преимущества перед мартеновской печью: двухванная печь лучше приспособлена для продувки кислородом, в связи с чем возможно достижение высокой производительности при меньшем расходе топлива. Так, двухванные печи с вместимостью одной ванны 250-300 т имеют годовую производительность 1,0-1,5 млн. т и расход топлива 10-20 кг/т. На мартеновских печах, работающих в тех же цехах и имеющих садку 500-600 т, производство в два и более раз меньше, расход топлива выше в пять раз и более. Простота конструкции (отсутствие регенераторов) двухванных печей уменьшает объем ремонтных работ (причем самых тяжелых) и снижает расход огнеупоров. Расход кислорода на двухванных печах выше, чем на мартеновских, и обычно составляет 70-80 м3/т. Однако благодаря меньшему расходу топлива и огнеупоров, меньшему объему ремонтных работ себестоимость стали, выплавленной в двухванных печах, обычно несколько ниже себестоимости мартеновской стали.

По производительности двухванные печи уступают кислородным конвертерам. Но установка кислородных конвертеров в мартеновских цехах существенно повышает стоимость реконструкции, усложняет эксплуатацию. Поэтому в 70-е годы в СССР и за рубежом на ряде заводов часть мартеновских печей заменили двухванными.

Однако, как показала практика, двухванные печи по сравнению с мартеновскими хотя и имеют явное преимущество по производительности, но по возможности переработки лома они уступают мартеновским печам. По этому показателю двухванные печи стоят ближе к кислородным конвертерам, т.е требуют высокого расхода чугуна, вводимого в шихту. Кроме того, качество выплавляемой стали и условия труда у двухванных печей хуже, чем у мартеновских печей и конвертеров. К 2000 году примерно половина двухванных агрегатов была остановлена в связи с развитием кислородно-конвертерного производства.