Температурный режим поверхностей нагрева паровых котлов

10. Температурный режим поверхностей нагрева паровых котлов

10.1.Металл паровых котлов

Условия работы металла в паровых котлах отличаются большим разнообразием: температура изменяется от комнатной до 1000°С и более, давление - от атмосферного до 35 МПа, активность рабочей среды - от нейтральной до химически активной.

В наиболее простых условиях работает металл каркаса котла, его обшивка - при атмосферном давлении, температуре, незначительно превышающей комнатную, среда - воздух. Элементы воздухоподогревателя (трубы, трубные доски, уплотнения, крепление) также работают при давлении, близком к атмосферному, но температура значительно выше. С учетом большого расхода металла на изготовление воздухоподогревателей и низких нагрузок (тепловых и механических) для их изготовления используется дешевая углеродистая сталь. В некоторых случаях приходится ограничивать температуру горячего воздуха и дымовых газов таким образом, чтобы температура металла не превышала допустимой для углеродистой стали. Металл воздухоподогревателя подвергается воздействию сернокислотной коррозии и абразивному износу летучей золой при сжигании твердого топлива. В условиях высоких температур (1000°С и более) и интенсивной коррозии работают неохлаждаемые стойки и подвески труб, их крепежные элементы, детали горелок.

К другой группе элементов конструкции парового котла относятся поверхности нагрева, включающие обогреваемые трубы и коллекторы, трубопроводы между поверхностями нагрева, барабан, работающие под воздействием не только высокой температуры, но и высокого внутреннего давления рабочей среды. Кроме того, поверхности нагрева подвергаются коррозии с газовой стороны и со стороны водного теплоносителя, абразивному износу летучей золой. Конкретные условия работы металла поверхностей нагрева существенно различаются и для их выполнения необходимо использовать металл соответствующего качества.

Работоспособность металла определяется комплексом его механических, технологических и приданных ему специальных свойств. Специальные свойства металла обеспечивают его рабочее состояние в особо напряженных условиях. Так, для поверхностей нагрева паровых котлов, работающих при высоких температурах, важное значение имеют жаропрочность и окалиностойкость металла.

Жаропрочность - способность материала выдерживать механические нагрузки без существенной деформации и разрушения при повышенных температурах. Жаропрочность отражает свойство стали сохранять прочность, пластичность и стабильность структуры при высоких температурах в условиях ползучести металла в течение расчетного срока службы в сочетании с высокой коррозионной стойкостью.

Жаростойкость (окалиностойкость) - способность материала противостоять химическому разрушению поверхности под воздействием окислительной газовой среды при высоких температурах. Критерием окалиностойкости служит удельная потеря массы при окислении металла за определенный период времени.

Для каждой стали, используемой в паровых котлах, устанавливается предельная температура наружной поверхности по жаропрочности и окалинообразованию, превышение которой приводит к интенсивной коррозии стали в газовой среде и изменению структуры металла с резким ухудшением его механических свойств.

Коррозия металла поверхностей нагрева парового котла с внешней (газовой) и внутренней (водопаровой) стороны снижает прочностные характеристики металла элементов конструкции котла и для достижения надежной службы этих элементов необходимо использовать металл соответствующего качества.

Перечень марок сталей, используемых в паровых котлах, предельно допустимая температура наружной поверхности металла tпр, °С, по жаропрочности, высокотемпературной наружной коррозии и окалинообразованию представлены в табл. 10.1.

Рекомендуемые материалы

При тепловом расчете парового котла предварительно выбираются марка стали, диаметр и толщина стенки труб.

После теплового расчета проводится расчет элементов котла на прочность, в результате которого могут быть определены (в зависимости от целей расчета):

- толщина стенки (трубы, коллектора, барабана) S, м, сравнивается с предварительно принятой толщиной Sпр, м (S ≥ Sпр),

- приведенное напряжение от внутреннего давления σпр, Па, не должно превышать номинальное допустимое напряжение [σ], Па;

- допустимое рабочее давление рдоп, Па, должно быть больше действительного рабочего давления р, Па;

- температура наружной поверхности стенки tСТНАР, °С, должна быть ниже предельно допустимой температуры tпр .

Если предварительно принятые конструктивные характеристики элемента не удовлетворяют условиям прочности, тепловой расчет котла повторяется с новыми исходными данными.

Методика расчета элементов теплоэнергетического оборудования, необходимые характеристики металла приведены в соответствующих нормах, а также в справочной литературе.

10.2.Расчет температурного режима обогреваемых труб парового котла

Надежность температурного режима обогреваемых труб определяется их механической прочностью, отсутствием окалинообразования или изменения структуры металла. На надежность работы труб оказывают отрицательное влияние резкие колебания температуры металла, вызванные колебанием теплового потока, расхода и температуры водного теплоносителя, изменением коэффициента теплоотдачи от стенки к среде и т.п. Колебания температуры металла вызывают разрушение защитных оксидных пленок, что интенсифицирует окалинообразование и появление усталостных трещин в металле.

При расчете температурного режима обогреваемой трубы определяют значения температуры металла:

- на внутренней поверхности стенки трубы tствн (tствн используется при расчете коэффициента теплоотдачи от стенки к водному теплоносителю и для анализа физико-химических процессов, протекающих на этой поверхности и вблизи нее);

- средняя по толщине (сечению) стенки трубы tстср(tстср необходима для расчета длительной прочности трубы);

- на наружной поверхности стенки трубы tстн(по значению tстн производится оценка вероятности окалинообразования и изменения структуры металла).

Методику расчета температурного режима труб рассмотрим на примере одного из элементов парового котла - вертикальной панели НРЧ, расположенной на боковой стенке топочной камеры (рис. 10.1). При этом геометрические размеры рассчитываемой панели должны быть заданы (число, диаметр, длина труб и т.д.).

Прежде всего определим среднее удельное тепловосприятие панели (элемента поверхностного нагрева) qэл, кВт/м2. Из расчета топки известно тепловосприятие топочной камеры Qл кДж/кг, в расчете на 1 кг (м3) топлива, расчетный расход топлива Вр, кг/с (м3/с), лучевоспринимающая поверхность нагрева Hл, м2. По этим данным рассчитывается среднее удельное тепловосприятие поверхностей нагрева топки, кВт/м2,

|

| (10.1) |

Тепловыделение в топочной камере имеет сложный объемный характер, что приводит к значительной неравномерности тепловосприятия между стенками топки, по высоте и ширине стенки. При расчете удельных тепловосприятий элементов топки это учитывается коэффициентами неравномерности тепловосприятия: стен топки ηст, по высоте топки ηв, по ширине стенки ηш.

В случае, когда горелки расположены только на фронтальной стенке топки, для заднего экрана применяется ηст = 1,1, при этом для остальных стенок ηст применяется одинаковым и определяется по тепловому балансу топки (ηст = 0,95).

Для всех других случаев расположения горелок применяется ηст = 1. Среднее тепловосприятие настенного экрана

|

| (10.2) |

Существенна неравномерность тепловосприятия по высоте топки: максимальные значения коэффициента ηвmax в нижней трети топки, а в верхней трети ηв = 0,6…0,8.

Коэффициент неравномерности тепловосприятия по ширине стенки зависит от количества элементов (пакетов, панелей). Если на стенке находятся три или четыре элемента, то для наиболее обогреваемого элемента ηст = 1,1, для пяти или шести элементов: ηш = 1,2. В итоге среднее удельное тепловосприятие элемента

|

| (10.3) |

Любая поверхность нагрева котла (элемент его) представляет собой систему параллельно включенных труб, каждая из которых характеризуется своим расходом среды, тепловосприятием, приращением энтальпии среды, распределением температуры по ее длине и т.д.

В результате определенного сочетания этих показателей одна или несколько труб будут иметь наиболее высокую температуру металла. Трубы, работающие с более высокой температурой металла, чем средняя по поверхности, называются разверенными.

Среднее удельное тепловосприятие разверенной трубы элемента (панели) определяется по формуле

|

| (10.4) |

где ηт - коэффициент неравномерности тепловосприятия разверенной трубы элемента.

Максимальное значение ηт зависит от количества элементов на стенке: для одного или двух элементов ηтmax=1,3; трех элементов ηтmax=1,2; четырех и более ηтmax=1,1.

При эксплуатации паровых котлов возможны местные (локальные) изменения обогрева элементов (выход отдельных участков труб из общего ряда, несимметричное включение и отключение горелок, переход на другой вид топлива и т.п.).

Расчет на так называемое временное повышение неравномерности тепловосприятия проводится с учетом дополнительного коэффициента Δηт

|

| (10.5) |

Для радиационных поверхностей нагрева ∆ηт = 0,15…0,25. Расчет температурного режима труб проводится по максимальному тепловосприятию разверенных труб qtmax, которое определяется по формуле

|

| (10.6) |

Если в результате позонного расчета или промышленных испытаний определено среднее удельное тепловосприятие элемента qэл, то можно использовать формулу

|

| (10.7) |

Рассмотренные значения удельного тепловосприятия относятся к наружной поверхности труб. Как отмечено в §8.2, пересчет теплового потока на внутреннюю поверхность производится с помощью коэффициента β = dн/dвн.

Особенностью теплообмена в топочной камере парового котла является неравномерный обогрев труб по периметру (рис.10.1, сечение 1-1), что приводит к перетоку теплоты от обогреваемой стороны, которая также называется лобовой стороной, к тыльной, необогреваемой. Снижение максимального теплового потока на лобовой стороне трубы и выравнивание его значения по внутреннему периметру трубы за счет растечки теплоты по металлу характеризуется коэффициентом растечки теплоты μ. Для большинства поверхностей нагрева парового котла коэффициент растечки теплоты составляет 0,85…1,0.

Максимальный тепловой поток на внутренней поверхности разверенной трубы находится по формуле

|

| (10.8) |

Температура металла разверенной трубы определяется по следующим соотношениям:

для внутренней поверхности

|

| (10.9) |

для середины стенки

|

| (10.10) |

для наружной поверхности

|

| (10.11) |

где tр ср - температура рабочей среды (водного теплоносителя) в рассчитываемом сечении разверенной трубы, °С; α2- коэффициент теплоотдачи от стенки к рабочей среде, кВт/(м2ЧК); δотл, δм - толщина слоя внутритрубных отложений и стенки трубы, м; λотл, λм - коэффициент теплопроводности отложений и металла, кВт/(м∙К).

В общем случае (а) для установления разверенной трубы и наиболее опасного сечения необходимо учитывать влияние параметров, входящих в формулы (10.9)-(10.11), на температуру стенки:

|

| (10.12) |

где tэлн - средняя (расчетная) температура на выходе из секции, °С (в сечении II-II, рис.10.1); δtmн - превышение температуры среды в разверенной трубе над средней, °С, и определяется неравномерностью обогрева труб, конструктивным выполнением поверхности нагрева, расходом среды по трубам (см. гл.9);

б) для радиационных поверхностей нагрева необходимо учитывать, что наивысшая тепловая нагрузка соответствует ядру факела, поэтому максимальный тепловой поток в панели qmmax будет, как правило, в трубе, расположенной ближе к середине стены, на которой расположена панель, и в сечении трубы, находящемся ближе всего к ядру факела.

В ширмах максимальный тепловой поток приходится на нижний участок первой трубы, обращенный в сторону факела, в конвективных пароперегревателях - на первый ряд (по ходу газов);

в) коэффициент теплоотдачи α2 по длине трубы изменяется, при определенном сочетании теплового потока и скорости среды в трубе возможно значительное уменьшение коэффициента α2 при этом температура металла резко возрастает;

г) внутритрубные отложения примесей водного теплоносителя обладают плохой теплопроводностью, поэтому даже незначительное их количество может привести к существенному росту температуры металла. Факторы, влияющие на количество отложений, их месторасположение, структуру и другие характеристики, рассмотрены в гл.11;

д) толщина стенки трубы определяется из расчета на прочность. Теплопроводность металла λм зависит от состава стали и температуры стенки (рис.10.2).

Температурный режим обогреваемой трубы рассчитывается в том месте, где температура рабочей среды или тепловой поток максимальны, коэффициент α2 минимален, значительны внутритрубные отложения.

Изменение температуры ∆tм, °С, по толщине металла S, мм, определяется по формуле

|

| (10.13) |

Расчет Δtм проводится в следующей последовательности: принимают среднюю температуру металла tстср (на 50…100°С выше температуры рабочей среды), по этой температуре из рис.10.2 определяют λм, затем по (10.13) находят Δtм.

Рассчитывают tстср по (10.10) и, если расчетная температура отличается от первоначально принятой больше, чем на 100° С, проводят уточнение значений λм и Δtм.

10.3.Условия теплообмена на стенке прямолинейной части трубы парового котла

Из курса по тепломассобмену известно, что на теплоотдачу от стенки к водному теплоносителю α2 влияют режимные параметры (ρw, q), теплофизические свойства воды и пара (ср, λ, μ и др.), структура потока, геометрические характеристики трубы, ее пространственное расположение. Рассмотрим изменение коэффициента теплоотдачи α2, по длине прямолинейного вертикального канала (трубы) для условий работы прямоточного и барабанного паровых котлов при докритическом и сверхкритическом давлении водного теплоносителя.

10.3.1.Теплообмен при докритическом давлении водного теплоносителя

При докритическом давлении паровые котлы могут выполняться как прямоточного, так и барабанного типа. С точки зрения условий теплоотдачи от стенки к рабочей среде и температурного режима обогреваемой трубы работа этих котлов существенно различается.

В прямоточном котле процесс генерации пара (испарения воды) от состояния воды (х = 0) до получения сухого пара (х = 1) происходит в обогреваемых трубах; структура пароводяного потока непрерывно изменяется по длине канала (см.гл.8), при этом в каком-то месте трубы происходит кризис теплообмена, связанный с ухудшением теплоотдачи от стенки к жидкости и сопровождающийся более или менее значительным возрастанием температуры стенки трубы.

В барабанных котлах в испарительной поверхности превращается в пар только часть воды и пароводяная смесь с массовым паросодержанием хк поступает в барабан или выносной циклон, где происходит отделение пара от воды. Пар направляется в пароперегреватель, а вода снова поступает в контур циркуляции, где частично испаряется, и т.д.

Кратность циркуляции воды в контуре Кц связана с хк зависимостью

|

| (10.14) |

Следовательно, воздействуя на кратность циркуляции в испарительном контуре барабанного котла, можно в определенных границах изменять паросодержание хк.

Таким образом, при докритическом давлении прежде всего следует установить параметры, при которых может возникнуть кризис теплообмена, с тем, чтобы в барабанных котлах избежать его, а в прямоточных котлах свести к допустимым пределам его отрицательные последствия.

Термин кризис теплообмена (кризис теплоотдачи, кризис кипения, ухудшенный теплообмен) объединяет ряд процессов, которые приводят к ухудшению теплоотвода от стенки к двухфазному потоку водного теплоносителя и к повышению температуры поверхности трубы.

Кризис теплообмена в трубах может возникнуть при разных режимах течения двухфазного потока в зависимости от теплового потока q.

На (рис.10.3) показаны основные режимы течения, истинное паросодержание φ и тепловой поток q по длине канала (при массовом паросодержании х), приводящие к кризису теплообмена.

При больших значениях теплового потока qа (рис.10.3) поверхностное кипение воды начинается при х<0, т.е. когда поток жидкости недогрет до температуры кипения. Пузырьки пара конденсируются только в пристенном слое, в этом слое истинное паросодержание φст максимально.

По мере увеличения температуры жидкости tж и массового паросодержания от хвх до ха интенсивность конденсации паровых пузырей уменьшается, отвод пара от стенки снижается. Это приводит к увеличению доли паровой фазы на стенке, передача теплоты происходит не к воде, а к пару, коэффициент теплоотдачи при этом резко снижается, температура стенки скачкообразно растет. Таким образом, в сечении I-I возникает кризис теплоотдачи. Значения теплового потока qа и массового паросодержания ха в сечении трубы, где возникает кризис, называются критическими и обозначаются qкр и хкр.

При заданных значениях массовой скорости ρw, давления р и диаметра трубы dвн между qкр и хкр существует взаимосвязь. На (рис.10.3,) для больших тепловых потоков соотношение между qкр и хкр обозначено точкой а.

Кризис теплообмена в случае (рис.10.3) характеризуется при высоком тепловом потоке малым коэффициентом теплоотдачи к пару, что может привести к недопустимо высокому значению температуры стенки.

Понижение теплового потока приводит к тому, что кризис теплообмена наступает при более высоком значении массового паросодержания. При прогреве ядра потока до температуры кипения пузырьки пара, уносимые потоком от стенки, не конденсируются и заполняют все сечение трубы (пузырьковый режим течения, х > 0). Паровые пузырьки расположены неравномерно по сечению трубы. На самой поверхности стенки имеется слой жидкости. В любой момент времени часть поверхности занята образующимися пузырьками пара и у поверхности стенки φ > 0 (рис.10.3).

Достигнув определенных размеров, пузырьки пара отрываются от стенки и движутся в сторону ядра потока. Из ядра потока к стенке движется жидкость для восполнения ее потерь. Встречное движение жидкости и паровых пузырьков затрудняет их взаимное перемещение в двухфазном пограничном слое. Замедленное удаление паровых пузырьков из этого слоя приводит к увеличенному паросодержанию в слое. Пройдя через двухфазный слой, паровые пузырьки попадают в ядро потока, где их концентрация (истинное паросодержание) уменьшается. Таким образом, максимальное значение φ находится в двухфазном пограничном слое (рис.10.3, сечение 1-1).

При движении пароводяной смеси внутри обогреваемой трубы массовое паросодержание увеличивается, истинное паросодержание в пограничном слое растет (рис.10.3, сечение 1-1), подток жидкости к стенке уменьшается. В результате при высоком интенсивном паросодержании в пограничном слое устойчивость пограничного слоя нарушается, жидкость из ядра потока к стенке через него не поступает, возникает кризис теплообмена (рис.10.3, сечение 1-1), балансовое массовое паросодержание xв). Имевшаяся до этого пленка жидкости на стенке испаряется, и образуется паровая пленка с существенно меньшим коэффициентом теплоотдачи.

Рассмотренные два случая кризиса теплообмена (в области недогретой жидкости, в области малого паросодержания при пузырьковом режиме течения) имеют общую физическую основу:

нарушение устойчивости двухфазного пограничного слоя, когда движущийся от стенки поток пара препятствует поступлению жидкости к стенке, в результате чего на стенке вместо слоя жидкости образуется паровая пленка. Такой тип кризиса теплообмена называется кризисом теплообмена первого рода.

Дальнейшее снижение теплового потока приводит к тому, что кризис теплообмена не возникает вплоть до образования дисперсно-кольцевого режима течения потока.

На (рис.10.1) через хд.к обозначено массовое паросодержание, при котором происходит переход к дисперсно-кольцевому режиму. Этот режим течения двухфазного потока характерен тем, что часть жидкости течет по стенке трубы в виде пленки, а остальная жидкая фаза находится в виде капель в паровом потоке (рис.10.1, c). Между жидкой пленкой на стенке и паровым потоком существует достаточно четкая граница раздела.

Основным механизмом отвода теплоты от стенки является не образование на стенке паровых пузырей и их отвод, а испарение жидкости с поверхности пленки. Поэтому по мере утонения жидкой пленки значение φ в пленке стремится к нулю. Утонение пленки происходит также за счет механического уноса капель воды паровым потоком с гребней волны, образующейся на поверхности пленки.

С другой стороны, из ядра потока часть водяных капель падает на поверхность пленки, т.е. орошают ее. За счет орошения масса жидкой пленки растет.

Рассмотрим возникновение кризиса теплообмена при дисперсно-кольцевом режиме течения (рис.10.3, c) тепловой поток qc). Толщина жидкой пленки при течении вдоль стенки постепенно уменьшается за счет испарения с поверхности, образования паровых пузырьков и механического уноса. Орошение пленки каплями воды потока не учитывается. В сечении 1-1 на стенке трубы происходит полное испарение жидкой пленки, дальше стенка омывается потоком пара - наступает кризис теплообмена, который называется кризисом теплообмена второго рода без орошения.

Для кризиса второго рода без орошения характерно то, что в зоне своего существования по тепловому потоку (от q1 до q2 (рис.10.3) кризис наступает при одном и том же значении массового паросодержания xгрo, которое называют граничным паросодержанием.

При орошении жидкой пленки каплями воды увеличивается масса пленки и кризис наступает при граничном паросодержании хгр, более высоком, чем , причем хгр зависит от qкр (пунктирная кривая BE, (рис.10.3). Такой кризис называется кризисом теплообмена второго рода с орошением.

При тепловом потоке qd<q2 (рис.10.3) до сечения I-I стенка трубы, не имеющая жидкой пленки, орошается каплями воды из ядра, которые испаряются на стенке и охлаждают ее. Когда капли воды начинают испаряться в потоке пара, орошение стенки прекращается. Возникает кризис орошения стенки, и ее температура значительно увеличивается.

Таким образом, всю область зависимости qкр = q2 можно разделить на следующие зоны (рис.10.3): АВ - зона кризиса первого рода; BD - зона кризиса второго рода без орошения;

BE - зона кризиса второго рода с орошением; D(E)F - зона кризиса орошения. При хорошем (интенсивном) орошении обогреваемой стенки кризис теплообмена второго рода выражен не столь явно (кривая ВС), приближаясь по своим характеристикам к кризису первого рода.

На (рис.10.4) приведена зависимость qкр от недогрева воды ∆tнед=ts - tр.ср и паросодержания х для разных значений массовой скорости ρw при постоянном давлении р = 16 МПа. Пунктиром показаны минимальные значения граничного паросодержания. При ρw = 750 кг/(м2∙с) и ρw = 1000 кг/(м2∙с) имеется четкая граница перехода кризиса теплообмена первого рода в кризис теплообмена второго рода при xгрo = 0,35…0,32. Для р = 16 МПа зона кризиса второго рода по qкр составляет от 0,8 МВт/м2 и менее. С повышением массовой скорости rw ≥1500 кг/(м2∙с) граничное паросодержание уменьшается, но носит более условный характер, так как резкого перелома в зависимости qкр от х не наблюдается.

Влияние массовой скорости пароводяной смеси в трубе на параметры кризиса теплообмена неоднозначно, в области недогретой жидкости и при малом паросодержании (х до 0,2…0,25) увлечение массовой скорости существенно увеличивает qкр и смещает хкр (при q = const) в область более высоких значений х. При х > 0,20…0,25 влияние массовой скорости смеси на qкр и хкр мало.

При постоянном значении ρw с ростом давления значение qкр снижается. С уменьшением диаметра (при d < 20 мм) значение qкр растет, а с увеличением диаметра свыше 20 мм изменяется мало.

Заметное снижение qкр происходит при потере устойчивости расхода в поверхностях нагрева. Пульсация расхода среды в параллельных трубах вызывает пульсацию паросодержания и давления в них (см. гл.9). При одинаковых средних значениях ρw и х в пульсационном режиме qкр может быть в 5 раз меньше, чем в устойчивом, беспульсационном режиме. Поэтому конструкции и режимы работы экранных панелей не допускают возникновения пульсации расходов в трубах.

Коэффициент запаса до кризиса теплообмена kq представляет собой отношение критической плотности теплового потока qкр к выбранному расчетному значению qp

|

| (10.15) |

Уменьшение коэффициента запаса (kq ≈ 1) за счет увеличения расчетного теплового потока qр приводит к уменьшению поверхности нагрева, затрат материалов и стоимости котла. С другой стороны, растет вероятность наступления кризиса теплообмена в отдельных трубах поверхности, при этом может произойти разрыв труб. На (рис. 10.5) представлена зависимость скачка температуры стенки в момент кризиса теплообмена от массовой скорости пароводяной смеси и плотности теплового потока. Видно, что скачок температуры составляет десятки и даже сотни градусов. Уменьшить его можно за счет снижения теплового потока, т.е. перехода в зону кризиса второго рода, но поверхность нагрева при этом возрастает. Второй путь снижения скачка температуры - переход на более высокую массовую скорость смеси ρw ≈ (3…6)∙103 кг/(м∙с), что приводит к снижению экономичности работы котла, так как возникает дополнительный расход энергии на преодоление гидравлического сопротивления труб.

Для определения коэффициента запаса до кризиса теплообмена по заданным значениям р и ρw на основе данных из справочников по теплообмену строится зависимость qкр от хкр (линия АBС, (рис. 10.6).

Расчет ведется по допустимому значению теплового потока qдоп (кривая A'B'C), выше которого наступает кризис теплообмена:

|

| (10.16) |

где σq - среднеквадратическая погрешность экспериментальных данных по значению qкр.

Для конкретной поверхности нагрева строится кривая KLMN, характеризующая соотношение тепловой нагрузки qр и массового паросодержания х по длине трубы от хвх до хвых.

Изменение паросодержания смеси от хвх до х (М) в произвольной точке М составит ∆xм. При увеличении теплового потока в n раз, Δx также изменится в n раз. При определенном значении n кривая KLMN касается кривой А` В` С в точке М``, где максимальное значение теплового потока qmaxp равно допустимому значению qдоп. Расчет коэффициента запаса до кризиса теплообмена ведется не по значению qmaxp в точке М``, а по тепловому потоку qmaxp-3σq (точка М`), и коэффициент запаса до кризиса теплообмена составляет

|

| (10.17) |

где qр принимается в точке М (рис.10.6).

Минимальный коэффициент запаса kqmin можно представить как произведение коэффициентов запаса ki, учитывающих возможные отклонения параметров работы или конструкции элемента поверхности от средних расчетных значений:

|

| (10.18) |

При расчете испарительных поверхностей нагрева паровых котлов учитывается следующие факторы:

- неравномерность температуры воды на входе в отдельные трубы поверхности нагрева из раздающего коллектора ввиду неполного перемешивания поступающей воды из предыдущей поверхности нагрева (k1=1,01…1,03).

Особенно опасно, если в раздающий коллектор поступает пароводяная смесь, что приводит к неравномерному расходу по трубам экранов воды и пара и перегреву отдельных труб. В тепло-напряженные поверхности нагрева прямоточных котлов (НРЧ) из раздающих коллекторов в трубы экрана должна поступать только вода, недогретая до кипения примерно на 150…170 кДж/кг (на 40°С). На всем испарительном тракте нижней радиационной части (по крайней мере до х = 0,7) по той же причине не устанавливаются промежуточные коллекторы;

- неравномерность тепловосприятия (см. 10.2) в топочной камере между стенками топки (k2 = ηст = 0,95…1,1), по высоте топки (k3 = ηв = 0,6…1,5) пo ширине стены (k4 = ηш = 1,0…1,4). Если расчет температурного режима элемента ведется по qmmax, то коэффициенты запаса k2 k3 и k4 в общем коэффициенте запаса kqмин не учитываются;

- неравномерность расхода среды по трубам (гидравлическая разверка) k5 = 1,1…1,2 и конструктивная нетождественность труб (различие длин) k6=1,05…1,20 рассматриваются в гл.9;

4. погрешности, вызванные неточностью расчета, изготовлением и эксплуатацией парового котла и его элементов:

- погрешности расчета (k7 = 1,1);

- отклонение фактического тепловосприятия поверхности нагрева от расчетного (k8 = 1,1);

- отклонение реальной мощности парового котла от расчетной (k9=1,04…1,05);

- отклонение мощности парового котла из-за колебаний нагрузки на турбогенераторе (k10 = 1,03).

Как видно, в наибольшей мере коэффициент запаса определяется неравномерностью тепловосприятия (k2 k3 k4 ≈ 2,0…2,3), остальные факторы требуют запаса порядка 1,5…1,6. Полное значение коэффициента запаса (с учетом всех факторов) составляет kqмин = 3,0…3,8.

Общая характеристика возможности возникновения кризиса теплообмена в паровых котлах может быть сделана по графикам типа (рис. 10.4), построенным для давления 16 МПа (для других давлений строятся аналогичные графики).

В барабанных паровых котлах вода в подъемные обогреваемые трубы поступает с небольшим недогревом до кипения. Массовая скорость среды в подъемных трубах контура естественной циркуляции невысока и составляет 750…1000 кг/(м2∙с). При таком значении ρw граничное паросодержание xгрo = 0,33…0,35 (рис. 10.4). Для предотвращения кризиса теплообмена второго рода, паросодержание на выходе из подъемной трубы хвых должно быть не более 0,20…0,25, что соответствует минимальной кратности циркуляции 4…5. Принимая хвых= 0,20…0,25 и ρw = 750 кг/(м2∙с), коэффициент запаса kqмин = 3,5, оцениваем по (рис. 10.4) в качестве примера допустимые значения плотности теплового потока (на внутреннюю поверхность трубы при диаметре трубы 60х50 мм, β = 1,2): в верхней части топки qpвн = 300 кВт/м2, в средней части qpср = 430 кВт/м2, в нижней части qpн= 500 кВт/м2. При этом в области максимума тепловыделения в топке воспринятый тепловой поток (по наружному диаметру трубы) должен быть не более 350…400 кВт/м2.

В прямоточных паровых котлах вода в нижнюю радиационную часть (НРЧ) поступает, как указано ранее, с недогревом до кипения порядка 30…40°С, а на выходе из НРЧ паросодержание должно быть хвых=0,70…0,75. Такое паросодержание соответствует дисперсному режиму течения, и, следовательно, можно организовать равномерную раздачу пароводяной смеси в трубы последующей поверхности нагрева. Для того чтобы избежать в этих условиях в НРЧ кризис теплообмена второго рода, приходится принимать более высокую массовую скорость ρw = 1500…2500 кг/(м2∙с).

Работа трубы в области ухудшенного теплообмена разрешается, если разность между температурой стенки и рабочей средой не превышает 80°С.

На (рис. 10.7) показано соотношение между массовой скоростью ρw и тепловым потоком на внутреннюю поверхность qвн обеспечивающее разность температур 80°С. Из рисунка видно, что при ρw = 1500…2000 кг/(м2 ∙с) и р = 14,7 МПа тепловой поток qвн ≤ 480…550 кВт/м2, а при пересчете на наружную поверхность (диаметр трубы 38х29 мм, β = 1,31) - qн = 370…420 кВт/м2. Если принять коэффициент запаса kq = 3,5, то допустимый тепловой поток qн = 105…120 кВт/м2, что в 3 раза меньше, чем для барабанных котлов.

Для обеспечения допустимого температурного режима трубы в этих условиях необходимо проектировать топочные камеры с невысокой тепловой нагрузкой на экраны, что возможно для пылеугольных котлов, либо уменьшать неравномерность тепловосприятия и гидравлическую разверку, а при необходимости увеличивать массовую скорость среды в трубах.

Коэффициент теплоотдачи от стенки к водному теплоносителю α2, имеет разные значения в зависимости от соотношения температуры потока tп, стенки tст и температуры насыщения ts. По длине трубы можно выделить следующие зоны, отличающиеся методом расчета α2 .

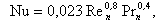

Зона подогрева (экономайзерная) - вода нагревается от температуры потока на входе в участок tвх до температуры начала кипения у стенки tн.к (рис. 8.8). Коэффициент теплоотдачи α2, определяется по формулам конвективного теплообмена для однофазной жидкости

|

| (10.19) |

где  μ - коэффициент динамической вязкости, Па∙с.

μ - коэффициент динамической вязкости, Па∙с.

Нижний индекс “п” указывает, что теплофизические величины принимаются по средней температуре потока.

Для водного теплоносителя при ρw = 500…1500 кг/(м2∙с) коэффициент теплоотдачи α2 = 5…12 кВт/(м2∙с). Разность температуры стенки и среды составит для экономайзерного участка НРЧ при qвн = 400 кВт/м2 и ρw = 1500 кг/(м2∙с)

∆t = tст - tп = qвн/ α2 = 400/10 = 40°С.

В экономайзере, расположенном в конвективной шахте при невысоких тепловых потоках (q < 30 кВт/м2), ∆t составит всего несколько градусов.

Зона поверхностного кипения - зона кипения воды вблизи стенки, когда в центре (ядре) потока вода недогрета до температуры кипения. Образующиеся на стенке пузыри пара переходят в ядро потока, где конденсируются. Эффективность теплообмена при этом возрастает. На теплообмен при поверхностном кипении оказывают влияние плотность теплового потока, давление, недогрев потока до температуры кипения, скорость потока. Коэффициент теплоотдачи в этой зоне можно рассчитать по формуле

|

| (10.20) |

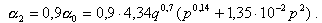

где α0 - коэффициент теплоотдачи при развитом кипении в объеме неподвижной воды:

|

| (10.21) |

αк - коэффициент теплоотдачи при турбулентном движении однофазной жидкости, определяется по формуле (10.19).

При р = 15 МПа значение α0 ≈ 20q0,7. Если принять q = 400 кВт/м2, αк= 10 кВт/(м2 ∙К), (ts- tп)/q <<1/αк, то получим α2 ≈ α0 ≈ 20q0,7 (400 000)0,7 = 167∙103 Вт/(м2∙К) = 167 кВт/(м2∙К).

Таким образом, в зоне поверхностного кипения коэффициент теплоотдачи α2 увеличивается от значения около 10 кВт/(м2∙К) в зоне подогрева до 160 кВт/(м2∙К), а разность температур Δt уменьшается до 2…5°С (Δt ≈ 400/160 = 2,5°С). Следовательно, температура внутренней поверхности стенки трубы в зоне поверхностного кипения мало отличается от температуры потока, а в конце участка - от температуры насыщения ts.

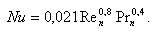

Зона развитого кипения - от температуры в ядре потока ts до сечения, где наступает кризис теплообмена. В этой зоне массовое паросодержание непрерывно увеличивается, изменяются режимы течения: пузырьковый, снарядный, эмульсионный, дисперсно-кольцевой (кольцевой). При высоких тепловых потоках и давлении коэффициент теплоотдачи α2 можно оценить по упрощенной зависимости

|

| (10.22) |

Для р = 15 МПа и q = 400 кВт/м2 коэффициент теплоотдачи α2 ≈ 150 кВт/(м2∙К), т.е. в зоне развитого кипения температура стенки будет выше ts, всего на несколько градусов.

Зона ухудшенного теплообмена (закризисная зона) - от сечения кризиса теплообмена до конца испарительного участка трубы. В трубе за сечением начала кризиса двухфазный поток имеет дисперсионную структуру (капли жидкости распределены в потоке пара). Теплота от стенки отводится движущимся около нее паром, причем пар перегревается. Поступая в ядро потока, пар охлаждается, отдавая теплоту испаряющимся каплям жидкости.

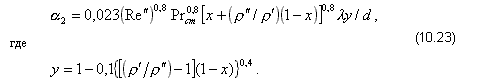

При ρw > 700…800 кВт/(м2∙К) коэффициент теплоотдачи в зоне ухудшенного теплообмена рассчитывается по формуле

Значения λ и v принимаются для насыщенного пара, а Prст - для пара при температуре стенки. Расчет по этой формуле проводится методом итерации.

Рассчитанные коэффициенты a2 по (10.23) имеют минимальные значения в сечении кризиса теплообмена (tст максимальна, разность tст - ts не должна быть больше 80° С). Дальше по длине трубы α2 растет за счет увеличения линейной скорости пара (объем двухфазной смеси растет), и температура стенки при этом несколько уменьшается (рис. 8.8). Минимальная температура стенки в закризисной части трубы находится в области конца двухфазного потока и начала перегрева пара в ядре потока.

Зона перегретого пара - расчет α2 производят по формуле (10.23), приняв х = 1. Критерий Re определяется по средней температуре пара в расчетном сечении трубы, a Pr - по температуре стенки в том же сечении. Коэффициент теплоотдачи α2 в этой зоне зависит в основном от давления, температуры, скорости пара и его теплофизических свойств. Увеличение массовой скорости пара повышает значение коэффициента теплоотдачи α2 и приводит к снижению tствн , но при этом растет гидравлическое сопротивление.

Коэффициент α2 мало влияет на значение общего коэффициента теплопередачи от дымовых газов к пару, так как термическое сопротивление передаче теплоты от стенки к пару (1/α2) в десятки раз меньше термического сопротивления со стороны дымовых газов (1/a1). Поэтому задачу выбора скорости пара необходимо решить прежде всего для обеспечения надежности работы металла труб по температуре стенки.

В ширмовых пакетах принимают массовую скорость пара ρw = 800…1600 кг/(м2∙с), в конвективных пакетах пароперегревателя ρw = 500…1000 кг/(м2 ∙с), что обеспечивает значение α2 = 2,5…4,5 кВт/(м2∙К). Если для ширмы (с учетом коэффициента запаса) значение теплового потока qвн = 150…200 кВт/м2 и температура пара tп = 450…500°С, то температура tствн= 500…540°С. В выходном пакете пароперегревателя при tп = 500…545°С и qвн = 100…150 кВт/м2 значение tствн= 540…580°C. Из этих данных видно, что в ширмах и выходном пакете пароперегревателя углеродистую сталь использовать нельзя, а можно применять легированную сталь перлитного класса. В холодном пакете (I ступень) пароперегревателя, включенном по пару до ширм, tп = 400…420°С, qвн = 70…100 кВт/м2 и tствн = 430…450°C, можно применить качественную углеродистую сталь.

В итоге из изложенного следует, что в вертикальных трубах с подъемным движением среды, как и при опускном движении пароводяной смеси, можно обеспечить достаточный отвод теплоты от стенки при умеренных массовых скоростях для надежной работы труб. В контурах естественной циркуляции участки с опускным движением пароводяной смеси не допускаются, в испарительных поверхностях с принудительным движением опускное и горизонтально-опускное движение не рекомендуются по условиям снижения надежности (усиливается тепловая и гидравлическая разверка) и роста гидравлического сопротивления.

10.3.2.Теплообмен при сверхкритическом давлении водного теплоносителя

Особенностью среды при сверхкритическом давлении (СКД) является то, что переход от жидкой фазы к паровой происходит не скачкообразно (при постоянной температуре), что имеет место при докритическом давлении, а непрерывно с изменением температуры (см.гл.8).

В поверхностях нагрева с малым тепловым потоком коэффициент теплоотдачи α2 при СКД изменяется по длине трубы аналогично изменению при докритическом давлении ((рис. 10.8), кривая I): в зоне жидкости α2 ≈ 8 кВт/(м2∙К); в зоне большой теплоемкости, где происходит изменение структуры воды, коэффициент α2 резко возрастает, достигая наибольшего значения при температуре максимальной теплоемкости tмт, а затем уменьшается; в зоне пара (газа высокой плотности) a2 ≈ 4 кВт/(м2∙К), т.е. достаточно большой, но примерно в 2 раза меньше, чем в зоне жидкости.

При увеличении тепловой нагрузки (при ρw = const) максимум коэффициента теплоотдачи a2 в зоне большой теплоемкости (ЗБТ) снижается (кривые 2,3), а затем (кривые 4,5) при определенном значении q коэффициент теплоотдачи при переходе к зоне большой теплоемкости уменьшается в несколько раз, т.е. наступает область ухудшенного теплообмена. Ухудшенный теплообмен не возникает скачкообразно, как при кризисе теплообмена в условиях до критического давления, но постепенный рост температуры стенки трубы может достигать ста градусов.

Изменение основных параметров среды (водного теплоносителя) по длине обогреваемой вертикальной трубы при СКД показано на рис. 10.9. На вход трубы подается вода с температурой tвх < tмт, энтальпией hвх<hмт, расход воды G, кг/с, массовая скорость ρw, кг/(м2 ∙ с).

При постоянной плотности теплового потока qвн по длине трубы средняя (балансовая) энтальпия потока hп линейно растет по высоте (длине) трубы. В каком-то сечении A hп будет равна энтальпии воды hмт, при которой средняя температура потока tп = tмт (но температура турбулентного ядра потока tя будет еще меньше tмт, а температура пристенного слоя толщиной sпр - больше tмт).

Изменение температуры потока tп по длине трубы не будет линейным: на начальном участке (в зоне жидкости) теплоемкость сp (рис. 8.2) изменяется мало и график tп эквидистантен графику hп; в зоне большой теплоемкости температура tп изменяется значительно медленнее, чем hп; в паровой области теплоемкость постепенно снижается при увеличении hп и температура потока tп растет более быстро, чем hп.

В зоне жидкости при h < 1000…1200 кДж/кг (до сечения II- II, (рис. 10.9) теплофизические характеристики воды (λ, ρ, cр, μ и др.) мало зависят от температуры, и, следовательно, их изменение по радиусу трубы будет незначительным. В этих условиях коэффициент теплоотдачи α2 от стенки к среде рассчитывается по формуле (10.19).

Аналогичные условия имеют место в ЗБТ при низких тепловых потоках, когда температура среды по радиусу трубы изменяется незначительно. Расчет по формуле (10.19) в этом случае дает такое же значение α2, как показано на (рис. 10.8). Температура стенки при этом близка к температуре потока ((рис. 10.9), кривая 7). Режим течения с более высоким значением α2 называют режимом улучшенного теплообмена в ЗБТ.

С увеличением плотности теплового потока интенсивность теплообмена в ЗБТ и изменение температуры tст по длине трубы имеют качественно другой вид ((рис. 10.9), кривая 2). При высоких тепловых потоках значительно изменяется температура среды по радиусу трубы, что приводит к резкому изменению свойств воды в сечении трубы (особенно вблизи стенки). В зависимости от соотношения теплового потока и массовой скорости могут возникнуть как ухудшенные, так и улучшенные условия теплообмена.

При расчете коэффициента теплоотдачи в поверхностях нагрева, работающих в ЗБТ (НРЧ, СРЧ, ВРЧ) в области энтальпии потока 1000…2600 кДж/кг используется расчетно-графический способ - определяют начальное изменение α2c при h = 840 кДж/кг (200 ккал/кг) из критериальной зависимости

|

| (10.24) |

По графику рис.10.10 определяют коэффициент А, учитывающий влияние теплового потока qвн, кВт/м2, и массовой скорости ρw, кг/(м2∙с), на коэффициент теплоотдачи в ЗБТ. В результате получают окончательное выражение.

Рисунок 10.10 построен по справочным данным и показывает, при каких сочетаниях параметров qвн, ρw и энтальпии потока hп возможен улучшенный или ухудшенный режим теплообмена. При (qвн /ρw) ≤ 0,42 коэффициент А > 1 во всей ЗБТ.

С повышением значения параметра qвн/ρw (увеличение теплового потока или уменьшение массовой скорости) коэффициент А уменьшается и в конце ЗБТ становится меньше 1. При значениях (qвн/ρw) ≤ 0,7 не наблюдается резкого роста температуры стенки трубы, а при (qвн/ρw) > 0,7 имеет место явно выраженный режим ухудшенного теплообмена из-за уменьшения α2. Следовательно, при расчете поверхностей нагрева параметр qвн/ρw должен быть меньше 0,7.

В нормативном методе гидравлического расчета котельных агрегатов рекомендуется принимать для НРЧ массовые скорости: при сжигании мазута ρw = 500 (кг/м2∙с), угля ρw = 2000(кг/м2∙с), газа ρw = 1500 (кг/м2∙с).

При сжигании мазута тепловой поток на внутренней поверхности трубы qвн должен быть не более 800 кВт/м2. Если при этом ρw = 2500 (кг/м2∙с), то α2н= 18,3 (кВт/м2∙К), параметр qвн/ρw = 0,32, коэффициент А = 1,5 (для hвых = 2000…2300), α2 = 18,3∙1,5 = 27,5 (кВт/м2∙К). Разность температур Δt = tствн - tн= 800/27,5 = 29°C. При tп = 390…400° С значение температуры внутренней поверхности стенки составит tствн = 420…430°С. Но при таком высоком тепловом потоке приращение температуры по толщине стенки Δtм будет большим (70…130°С) и велика вероятность образования внутритрубных отложений. Поэтому значение температуры на наружной стенке будет не менее tстн = 500…550°С.

В области энтальпии потока свыше 2600 кДж/кг (за пределами ЗБТ) расчет коэффициента теплоотдачи α2 ведется по тем же формулам, что и в зоне перегретого пара при докритическом давлении.

Пароперегревательные поверхности котлов СКД выполняются: в виде радиационных поверхностей, расположенных в верхней части топки и горизонтальном газоходе ρw = 1000…1500(кг/м2∙с); полурадиационных ширм ρw = 1000…1600 (кг/м2∙с); конвективных пакетов ρw = 1000…1600(кг/м2∙с). Коэффициент теплоотдачи α2 при этом должен быть не менее 4…6 (кВт/м2∙К).

В промежуточный (вторичный) пароперегреватель пар поступает после ЦВД турбины при давлении 3,6…4 МПа, температуре 290…320°С и перегревается до 545…570°С. По условиям экономичности применения вторичного перегрева пара гидравлическое сопротивление промежуточного пароперегревателя не должно быть выше 0,2 МПа. Массовую скорость пара в первой ступени промперегревателя принимают ρw = 250 (кг/м2∙с), при этом α2 ≈ 1 (кВт/м2∙К), в выходной ступени ρw = 300…350 (кг/м2 ∙с) и a2 ≈ 1,2…1,4 (кВт/м2 ∙К).

Учитывая относительно низкую эффективность теплоотдачи α2, вторичный пароперегреватель располагают в зоне невысоких тепловых потоков, но даже при этом выходные пакеты его приходится выполнять из легированной стали перлитного или аусте-нитного класса.

Интенсивность теплообмена в области жидкости и пара при сверхкритическом давлении не зависит от направления потока в вертикальной трубе (подъемное или опускное); в ЗБТ при опускном движении в обогреваемой трубе силы естественной конвекции турбулизируют поток и интенсивность теплоотдачи растет, режимы с ухудшенным теплообменом не возникают. Поэтому с точки зрения обеспечения нормального теплообмена в ЗБТ можно выполнять вертикальные поверхности нагрева с подъемным и опускным движением среды, однако участки с опускным движением приводят к снижению надежности работы (см. гл.9).

10.4.Особенности температурного режима горизонтальных труб, криволинейных труб и каналов и газоплотных экранов

Горизонтальные и слабонаклонные трубы используются в экономайзерах и пароперегревателях, расположенных в конвективной шахте, в радиационных поверхностях прямоточных котлов.

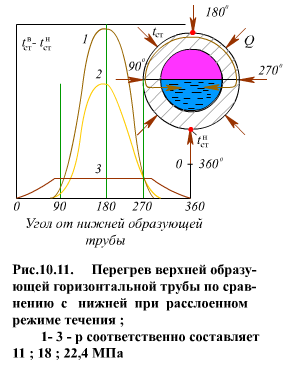

При движении пароводяной смеси с относительно низкой скоростью в горизонтальных трубах большого диаметра возможны режимы течения (слоистый, волновой, поршневой), при которых верхняя часть трубы непрерывно или периодически омывается паром, а нижняя часть - водой. При обогреве трубы теплоотдача к паровой фазе ниже, чем к жидкой, и это вызывает значительный перегрев верхней части трубы по сравнению с нижней (рис. 10.11).

При перепаде температуры по периметру трубы более 50°С, пульсации ее за счет наброса воды на верхнюю часть трубы происходит разрушение оксидной пленки на поверхности металла и интенсификация коррозионных процессов, появляются усталостные трещины в металле. Расслоенные режимы течения недопустимы.

Минимальные массовые скорости, при которых не возникают расслоенные режимы течения, составляют при р = 15 МПа и q = 200 кВт/м2: для труб с dвн = 50 мм (ρw)мин = 1200…1500 кг/(м2∙с); для труб с dвн = 20…30 мм (ρw)мин = 1000…1200 кг/(м2∙с). В барабанных котлах с естественной циркуляцией обеспечить такие массовые скорости невозможно, поэтому в них горизонтальные обогреваемые участки не выполняют.

Экономайзеры кипящего типа (желательно, чтобы хвых< 0,25) располагаются в зоне невысоких тепловых потоков (q < 20 кВт/м2), для них (ρw)мин = 500…700 кг/(м2∙с), рекомендуется принимать ρw = 800…1000 кг/(м2∙с). Для некипящих экономайзеров ρw = 500…600 кг/(м2∙с).

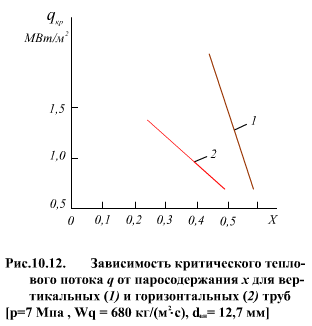

В прямоточных котлах и барабанных котлах с многократной принудительной циркуляцией в испарительных поверхностях нагрева можно исключить расслоенные режимы, приняв ρw >1000…1200 кг/(м2∙с). Но и при этих значениях ρw толщина жидкой пленки у верхней образующей трубы меньше, чем у нижней, и кризис теплообмена на верхней образующей возникает при меньшем значении qкр и хгр (рис. 10.12).

Для горизонтальных испарительных труб рекомендуется принимать граничное паросодержание хгр: при р = 5,0…10 МПа хгр = 0,2; при p = 10…15 МПа хгр = 0,1.

В слабонаклонных парообразующих трубах может возникнуть асимметрия потока, когда паровая фаза смещена к верхней образующей, поэтому зона ухудшенного теплообмена в них начинается раньше, чем в вертикальных. При угле наклона более 15°С значение (ρw)мин резко уменьшается, поэтому в контурах с естественной циркуляцией можно иметь обогреваемые участки с таким углом наклона.

При сверхкритическом давлении в зоне больших теплоемкостей в горизонтальных и слабонаклонных трубах теплоотдача по периметру трубы также различается, так как пристенный слой жидкости с меньшей плотностью и более высокой температурой поднимается к верхней образующей, где коэффициент теплоотдачи снижается по сравнению со средним значением и значением у нижней образующей (рис. 10.13).

В горизонтальных пароперегревателях ДКД и СКД при движении однофазной среды различия в плотности у верхней и нижней образующих практически нет.

Криволинейные каналы (изогнутые трубы) являются элементом змеевиковых поверхностей нагрева. При турбулентном течении воды и пара в изогнутых трубах при ДКД возникает кручение потока, увеличиваются перемешивание и интенсивность теплообмена. Коэффициент в изогнутых трубах становится выше, чем в прямых. Соотношение значений α2 при одинаковых условиях для изогнутой и прямой труб определяется выражением

|

| (10.25) |

где D - диаметр гиба; d - диаметр трубы.

При движении двухфазного потока в изогнутых трубах с увеличением скорости возрастает влияние инерционных сил и происходит разделение потока: вода отжимается к наружной образующей гиба, а пар - к внутренней ((рис. 10.14), сечение а), поэтому на криволинейных участках может возникнуть зона ухудшенного теплообмена раньше, чем в прямых трубах.

С учетом сказанного выполнение криволинейных участков в испарительных поверхностях при ДКД, особенно в зоне высоких тепловых потоков, нежелательно. При необходимости изготовления гибов в зоне обогрева проводят проверку температурного режима изогнутых участков труб.

При сверхкритическом давлении в криволинейных каналах с малым радиусом гиба коэффициент теплоотдачи близок к значению для прямых труб. В этом случае можно применять изогнутые трубы в зоне обогрева.

Газоплотные экраны представляют собой трубы, соединенные перемычками в цельносварную панель. Независимо от конструктивного выполнения половина соединительной перемычки, прилегающей к трубе, называется плавником.

На (рис. 10.15) показано выполнение плавниковой трубы и обозначены основные размеры: S - шаг трубы; h - высота плавника; bb , bk - толщина плавника в вершине и корне соответственно. При равномерном падающем (подводимом) тепловом потоке q воспринятый тепловой поток q по полупериметру трубы и температура стенки трубы и плавника будут различными. Максимальная температура стенки трубы имеет место на лобовой образующей, а плавника - в его вершине. Из-за возникшего градиента температуры между лобовой и тыльной сторонами происходит растечка тепла по стенке трубы, а также вдоль плавника.

Температура на лобовой образующей стенки плавниковой трубы определяется, как для обычной гладкой трубы.

На прочность цельносварных панелей большое влияние оказывает разность температур в свариваемых (соседних) трубах, вызывающая термические напряжения в плавниках и трубах. Допускается разность температур рабочей среды в свариваемых трубах не более 50°С. Необходимы специальные меры, чтобы выдержать это требование в НРЧ котлов сверхкритического давления, где на фронтовой и задней стенах (реже на боковых) располагаются рядом панели, включенные последовательно по ходу рабочей среды и, соответственно, имеющие разную температуру среды и стенок труб в месте их стыка.

Для уменьшения разности температуры среды по панелям выполняют байпас первого хода НРЧ, т.е. через панель пропускается часть воды, средняя температура ее при этом увеличивается и становится близкой к температуре второго хода. Оставшаяся вода по необогреваемым байпасным трубам поступает в смесительную камеру, где оба потока воды смешиваются и направляются во второй ход.

10.5.Влияние внутритрубных отложений на температурный режим обогреваемых труб парового котла

Питательная вода, поступающая в паровой котел, содержит определенное количество примесей (оксид железа, меди и других металлов, соли жесткости, кислород, углекислоту и т.д.). По мере прохождения водного теплоносителя по пароводяному тракту котла часть примесей осаждается на внутренней поверхности трубы. При контакте теплоносителя со стенкой происходит коррозия металла, продукты коррозии частично переходят в воду, а частично остаются на поверхности металла. Суммарное количество продуктов коррозии на поверхности и осадившихся на стенке из потока воды примесей представляет собой внутритрубные отложения.

Наличие отложений на внутренней поверхности обогреваемой трубы несколько повышает коэффициент теплоотдачи α2, а слой отложений представляет собой дополнительное термическое сопротивление.

Внутритрубные отложения имеют капиллярно-пористую структуру, диаметр капилляров составляет от 0,5 до 8…10 мкм, количество их достигает 3000…5000 на 1 мм2. Шероховатая поверхность отложений интенсифицирует теплообмен в области однофазного потока, а в зоне ухудшенного теплообмена (на закризисном участке) повышает теплоотдачу в 2-6 раз. Пористая структура отложений способствует усилению парообразования, так как увеличивается число центров парообразования, с другой стороны - паровая пленка у стенки образуется при меньших значениях паросодержания, поэтому кризис теплоотдачи наступает при тепловых потоках, более низких, чем на чистой внутренней поверхности трубы.

Термическое сопротивление слоя отложений значительно повышает температуру стенки трубы (на несколько десятков градусов) и поэтому обязательно учитывается при анализе температурного режима трубы.

Перепад (разность) температур в слое отложений ∆tотл определяется тепловым потоком qвн = μβqмакс, толщиной слоя δотл и его теплопроводностью λотл. Толщина слоя отложений составляет десятки и сотни микрометров, коэффициент теплопроводности достаточно низкий, λотл = 0,3…3,0 Вт/(м∙К).

Значение ∆tотл определяется по формуле

| Вам также может быть полезна лекция "13 Взаимозаменяемость и надежность изделия".

| (10.26) |

где исходное изменение температуры в слое отложений, отнесенное к qвн=100 кВт/м2, находят по номограмме рис.10.16 в зависимости от λотл, Вт/(м∙К), и δотл, мкм.

Из (рис. 10.16) видно, что при δотл =100 мкм, λотл = 1,0 Вт/(м∙К), qвн =100 кВт/м2 изменение температуры в слое отложений составляет 10°С. В зоне высоких тепловых потоков (qвн = 500…800 кВт/м2) значение

На то же значение ∆tотл увеличится средняя температура стенки tстср и температура наружной поверхности tстн . Для обеспечения надежности работы трубы при высоких температурах металла применяют жаропрочную и жаростойкую сталь.