Медь и сплавы на ее основе

2. Медь и сплавы на ее основе

2.1. Свойства и применение меди

Медь - металл красновато-розового цвета, имеет кристаллическую решетку ГЦК с периодом а=0,3608 нм. Полиморфизмом не обладает. Температура плавления меди - 1083 °С - ниже, чем у железа, но медь имеет более высокую плотность (8,96 г/см3).

Медь обладает хорошей технологичностью, прокатывается в тонкие листы, ленту. Из нее получают тонкую проволоку, она легко полируется, хорошо паяется и сваривается. Однако, она плохо обрабатывается резанием из-за высокой вязкости, имеет низкие литейные свойства, большую усадку.

Медь характеризуется высокими электро- и теплопроводностью, пластичностью и коррозионной стойкостью в атмосфере, воде и ряде других агрессивных сред.

В зависимости от содержания примесей в соответствии со стандартами различают следующие марки меди: М 00 (99,99% меди), М 0 (99,97% меди), М 1 (99,9% меди), М 2 (99,7% меди), М 3 (99,5% меди).

Примеси снижают электротехнические свойства и коррозионную стойкость меди. Примеси в меди можно разделить на 3 группы:

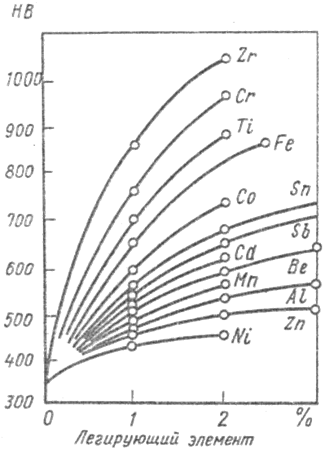

1. Растворимые в меди элементы - Al, Fe, Ni, Sn, Zn, Ag - повышают прочность и твердость меди (рисунок 2.1) и используются в качестве легирующих добавок;

2. Нерастворимые элементы - Pb, Bi - ухудшают механические свойства меди и однофазных сплавов на ее основе. Они образуют легкоплавкие эвтектики, располагающиеся по границам зерен основной фазы, что вызывает красноломкость. Отрицательное их влияние проявляется уже при малых содержаниях (висмута - в тысячных, а свинца - в сотых долях процента). Висмут охрупчивает медь и ее сплавы. Свинец, снижая прочность, не вызывает охрупчивания. более того, свинец повышает антифрикционные свойства и обрабатываемость резанием медных сплавов, поэтому применяется для легирования двухфазных сплавов.

Рекомендуемые материалы

3. Нерастворимые примеси O, S, Se, Tl присутствуют в меди и ее сплавах в виде промежуточных фаз (например, Cu2O, Cu2S), которые образуют с медью эвтектики с высокой температурой плавления и не вызывают красноломкости. Кислород при отжиге меди в среде водорода вызывает “водородную болезнь”, которая может привести к разрушению металла под нагрузкой.

Механические свойства меди зависят от ее состояния (таблица 2.1). Высокая пластичность отожженной меди определяется большим количеством плоскостей скольжения. Холодная пластическая деформация увеличивает прочностные характеристики, снижает пластичность и электрическую проводимость меди. Текстура, возникающая при пластической деформации, вызывает анизотропию механических свойств меди. Отжиг для снятия наклепа проводят при 550-600°С в восстановительной атмосфере для предотвращения окисления меди.

Таблица 2.1 - Механические свойства технической меди М 1

| Состояние меди | sв Н/мм2 | sт Н/мм2 | d, % | y, % | Твердость, НВ |

| Литая Деформированная (проволока, продеформированная на 90 %) Отожженная | 160 450 220 | 35 400 75 | 25 3 50 | - 35 75 | 40 125 55 |

Рисунок 2.1 - Влияние легирующих элементов на твердость меди

По электропроводимости медь занимает второе место после серебра (таблица 1.2), что и определяет ее применение как проводника электрического тока. Высокая теплопроводность меди позволяет использовать ее для различных теплообменников, водоохлаждаемых изложниц, поддонов, кристаллизаторов.

В качестве конструкционных материалов чаще используются сплавы на основе меди.

2.2. Классификация и маркировка сплавов на медной основе

Конструктивные медные сплавы подразделяют на 2 основные группы:

1. Латуни - это сплавы на основе меди, основным легирующим элементом которых является цинк;

2. Бронзы - это сплавы на основе меди, основными легирующими элементами которых являются иные, кроме цинка, компоненты, прежде всего: олово (оловянные бронзы); алюминий (алюминиевые бронзы); кремний (кремнистые бронзы); бериллий (бериллиевые бронзы); свинец (свинцовые бронзы).

Кроме основных легирующих элементов, в состав медных сплавов входят и другие компоненты, вводимые для повышения определенных их свойств.

Латуни маркируют буквой Л, после которой указывают последовательно буквенные символы легирующих элементов (заглавными буквами русского алфавита). Далее числами, разделенными тире, указывают вначале среднее содержание меди, а затем - содержание иных, кроме цинка, легирующих элементов. Следовательно, содержание основного легирующего элемента латуней - цинка - в маркировке не указывается (и символ цинка также отсутствует) и определяется путем вычитания из 100% суммарного содержания меди и других элементов (по маркировке). В отсутствие иных, кроме цинка, легирующих элементов марка латуни обозначается буквой Л и двумя цифрами, указывающими содержание меди, например, латунь Л 90. Это так называемые двойные, или простые, латуни.

Бронзы маркируют буквами Бр, вслед за которыми, как и в латунях, следуют последовательно символы всех без исключения легирующих элементов. После всех символов в той же последовательности указывается процентное содержание соответствующих элементов. В отличие от латуней, в маркировке бронз содержание основного компонента - меди- не указывается. Оно определяется по разнице между 100% и суммарным содержанием легирующих элементов.

Легирующие элементы при маркировке медных сплавов имеют следующие символы: цинк - Ц, олово - О, марганец - Мц, железо - Ж, фосфор - Ф, бериллий - Б, алюминий - А, кремний - К, никель - Н, свинец - С, хром - Х и т.д.

Примеры маркировки медных сплавов:

- ЛС 59-1 - латунь, содержащая 59% Cu, 1% Pb, 40% Zn;

- ЛЖМц 59-1-1 - латунь, содержащая 59% Cu, 1% Fe, 1% Mn, 39% Zn:

- Бр ОЦСН 3-7-5-1 - бронза, содержащая 3% Sn, 7% Zn, 5% Pb, 1% Ni, 84% Cu:

- Бр А 5 - бронза, содержащая 5% Al и 95% Cu.

2.3. Структура, свойства и применение латуней

Диаграмма состояния сплавов системы Cu - Zn приведена на рисунке 2.2. Основными фазами в данной системе являются:

- жидкий раствор меди и цинка;

- a - твердый раствор внедрения цинка в меди;

- b -фаза - промежуточная фаза переменного состава на базе электронного соединения CuZn; образуется в пределах определенной концентрации сплавов в результате перитектического превращения при температуре Т = 902 - DТ °С;

Рисунок 2.2 - Диаграмма состояния сплавов системы Cu - Zn

b‘- фаза - упорядоченная фаза переменного состава на базе электронного соединения CuZn; эта фаза образуется в результате перехода b-фазы в упо-рядоченное состояние при температурах ниже 468 - 454 °С;

- g -фаза - промежуточная фаза переменного состава на базе электронного соединения Cu5Zn8 (n = 21/13); образуется в определенном интервале концентраций в результате перитектического превращения при температуре Т=834 - DТ,°С;

- g‘-фаза - упорядоченная фаза переменного состава на базе электронного соединения Cu5Zn8; может образоваться в результате перехода g-фазы в упорядоченное состояние при температурах ниже 270 °С;

- e -фаза - промежуточная фаза переменного состава на базе электронного соединения CuZn3 (п = 7/4); образуется в определенном интервале концентраций в результате перитектического превращения при температуре Т = 424 - DТ , °С;

- d -фаза - твердый раствор на базе соединения меди с цинком, природа которого абсолютно точно пока не установлена; образуется в результате перитектического превращения при температуре Т = 700 - DТ, °С;

- h - твердый раствор меди в цинке; в определенном интервале концентраций образуется в результате перитектического превращения при температуре Т= 424 - DТ,°С.

Предельная растворимость цинка в меди составляет 39%. С понижением температуры от 902 до 454°С предельная растворимость цинка в меди повышается, а при дальнейшем ее снижении, по данным ряда авторов, может снижаться примерно до 30-32%. Поэтому латуни, содержащие до 39% цинка, теоретически имеют структуру, состоящую только из кристаллов твердого раствора a . Такие латуни называют однофазными, или a -латунями. Однако, в реальных условиях уже при содержании цинка около 30% в структуре латуни появляются кристаллы второй фазы (b‘-фазы). При превышении предельной растворимости цинка в меди латуни становятся двухфазными, или ( a + b‘ )-латунями. b‘-фаза является весьма прочной, но хрупкой.

Как следует из данных рисунка 2.3, повышение концентрации цинка в a -латунях способствует не только повышению прочности, но и увеличению пластичности (до 30% Zn).

Рисунок 2.3 - Влияние цинка на механические свойства латуни

Поэтому a -латуни обладают хорошим сочетанием прочностных и пластических характеристик. Появление в структуре латуней твердой и хрупкой b‘- фазы приводит к снижению пластичности сплава, но к его упрочнению при повышении концентрации цинка до 45%. Поэтому двухфазные латуни в сравнении с однофазными сплавами являются более прочными и значительно менее пластичными. Повышение прочности латуни с увеличением концентрации цинка происходит до тех пор, пока латунь остается двухфазной ( a + b‘ ). Переход латуни из двухфазного (a + b‘) в однофазное состояние со структурой b‘-фазы (т.н.b‘ -латуни) приводит к резкому снижению прочности сплава. Поэтому практическое применение имеют латуни с содержанием цинка до 45%. Сплавы же с большим содержанием цинка отличаются высокой хрупкостью. Промышленные двойные латуни, таким образом, по структуре подразделяют на 2 группы: однофазные (a -латуни) и двухфазные ( a + b‘ ) -латуни.

По способу изготовления изделий латуни подразделяют на две группы:

1. Деформируемые, изделия из которых изготавливают методами горячей и холодиной пластической деформации; это преимущественно однофазные латуни, обладающие высокой пластичностью и хорошо поддающиеся холодной пластической деформации;

2. Литейные латуни, являющиеся преимущественно двухфазными, обладающие хорошей жидкотекучестью и используемые для изготовления отливок.

В таблице 2.2 приведены механические свойства некоторых марок латуней.

Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием, способность прирабатываться и противостоять износу. При этом уменьшаются теплопроводность и электрическая проводимость (примерно в 2-5 раз в сравнении с чистой медью).

Таблица 2.2 - Механические свойства и структура некоторых латуней

| Марка латуни | Структура | sв, Н/мм2 | sт, Н/мм2 | d, % | y, % |

| Деформируемые латуни | |||||

| Л 90 Л 68 ЛН 65-5 Л 59 ЛС 59-1 ЛО 70-1 ЛК 80-3 | a a a a + b‘ a + b’ a a | 260 330 380 390 420 350 300 | 120 91 170 - 140 100 200 | 44 56 65 44 40 60 58 | 80 70 - 52 44 - - |

| Литейние латуни | |||||

| Л А 67-2,5 Л АЖ 60-1-1 Л Л МцЖ 52-4-1 Л АЖМц 66-6-3-2 | a + b‘ a + b‘ a + b‘ a + b‘ | 400 420 500 650 | - - - - | 15 18 18 7 |

Примеси повышают твердость и снижают пластичность латуней. Свинец и висмут являются особенно неблагоприятными, поскольку в однофазных латунях вызывают красноломкость из-за образования легкоплавких эвтектик. Это ухудшает условия обработки латуней в горячем состоянии, прежде всего, горячей пластической деформацией. В двухфазных латунях вследствие b « a -превращения легкоплавкие эвтектические фазы находятся не по границам, а внутри зерен твердого раствора, поэтому не вызывают красноломкости.

Широкое применение находят легированные латуни. Добавки свинца способствуют улучшению обрабатываемости резанием и повышению антифрикционных свойств. Легированные свинцом латуни подвергают горячей пластической деформации с получением листов, прутков, труб, штамповок. Из них изготавливают втулки, гайки, тройники, штуцеры, токопроводящие детали электрооборудования.

Легированные латуни применяют для изготовления как деформируемых полуфабрикатов, так и фасонных отливок, поскольку они характеризуются меньшей в сравнении с двойными латунями концентрированной усадкой. Литейные латуни содержат, как правило, большое количество цинка и легирующих элементов.

Помимо свинца, для легирования латуней используют Al, Fe, Ni, Sn, Si. Эти элементы повышают коррозионную стойкость латуней. Легированные латуни широко используются в судостроении. Так, латуни, легированные оловом, называют морскими (ЛО 70-1). Алюминий повышает прочность и твердость латуней. Однофазные латуни с содержанием алюминия до 4%, несмотря на упрочнение, хорошо обрабатываются давлением. Легирование алюминиевых латуней дополнительно Ni, Fe, Mn, Si , обладающими переменной растворимостью в a -твердом растворе, позволяет дополнительно упрочнять их путем закалки и старения, повышая предел прочности до 700 Н/мм2. Пластическая деформация перед старением позволяет повысить предел прочности до 1000 Н/мм2.

Кремнистые латуни характеризуются высокими прочностью, пластичностью, вязкостью при отрицательных температурах, высокой свариваемостью и деформируемостью в холодном и горячем состояниях. Такие латуни (ЛК 80-3) применяют для изготовления арматуры, деталей приборов в судостроении и общем машиностроении. Никель повышает растворимость цинка в меди и улучшает механические свойства латуни. Никелевые латуни (например, латунь ЛН 65-5) хорошо обрабатываются давлением в холодном и горячем состояниях.

Формирование структуры специальных (или легированных) латуней, содержащих, кроме цинка, и другие элементы, не может быть точно описано лишь по диаграмме состояния сплавов двух компонентов - Cu-Zn. Так, легирующие элементы изменяют границы фазовых областей и, соответственно, могут изменить структурный класс латуни. В частности, присадка всех элементов, кроме никеля, равносильна (по данным А.П.Гуляева) увеличению содержания цинка. То есть, b‘-фаза в таких латунях появляется при меньшем содержании цинка. Коэффициенты такого влияния элементов, установленные Л.Гийе, составляют:

Элемент Si Al Sn Mg Cd Pb Fe Mn Ni

Коэффициент 10 5 2 2 1 1 1 0,5 - 1,5

Т.е., наличие, например, 2% олова по влиянию на фазовый состав латуней эквивалентно 4 % цинка.

2.4. Структура, свойства и применение бронз

2.4.1. Оловянные бронзы

Оловянные бронзы обычно содержат до 12% олова. Диаграмма состоя-

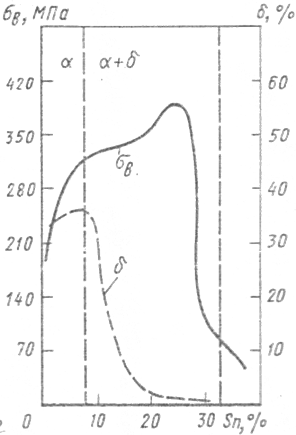

ния сплавов системы Cu - Sn ( точнее, часть диаграммы ) приведена на рисунке 2.4, а, а влияние концентрации олова на механические свойства оловянных бронз - на рис. 2.4, б.

В этой системе могут присутствовать следующие твердые фазы:

- a - твердый раствор олова в меди;

- b -фаза - промежуточная фаза переменного состава на базе электронного соединения Cu5Sn ( n = 3 / 2);

- d -фаза - промежуточная фаза переменного состава на базе электронного соединения Cu31Sn8 ( n = 21 / 13);

- e -фаза - электронное соединение Cu3Sn ( n = 7 / 4);

- g -фаза - твердый раствор на базе соединения, точный стехиометрический состав которого пока не установлен;

Рисунок 2.4 - Участок диаграммы состояния сплавов системы Cu - Sn

(а) и влияние концентрации олова на механические свойст-

ва оловянных бронз (б)

- x -фаза - соединение состава (приблизительно) Cu20Sn6 ;

- h -фаза - соединение состава Cu6Sn5 .

Предельная растворимость олова в меди соответствует 15,8%. Однако, сплавы этой системы характеризуются склонностью к неравновесной кристаллизации и к значительной дендритной ликвации. Поэтому лишь бронзы, содержащие до 5-7% олова, кристаллизуются в реальных условиях охлаждения с образованием однофазной структуры (a - твердый раствор). При дальнейшем охлаждении сплава e-фаза выделяется лишь в условиях очень медленного охлаждения. В реальных условиях охлаждения эта фаза не выделяется и сплав остается однофазным.

В промышленных же сплавах с более высокой концентрацией олова процесс кристаллизации происходит в два этапа:

1) кристаллизация твердого раствора a из жидкости;

2) перитектическая кристаллизация Ж + a ® b при переохлаждени ниже

798°С.

При дальнейшем охлаждении ниже 586°С происходит эвтектоидное превращение b ® (a + g) эвтектоид, а при переохлаждении ниже 520°С g -фаза распадается по эвтектоидной реакции на эвтектоид (a + d). При последующем охлаждении ниже примерно 350°С в системе возможно еще одно эвтектоидное превращение: d ® (a + e) эвтектоид, в результате которого может образоваться новая фаза (e). Однако, даже при медленном охлаждении такое превращение в реальных условиях не происходит и e-фаза не образуется. Таким образом, фазовый состав двухфазных оловянных бронз при комнатной температуре: a + d . В структуре такой бронзы будут наблюдаться кристаллы a -твердого раствора и участки эвтектоида (a + d). Эвтектоид образуется в участках, обогащенных оловом.

d-фаза обладает высокой твердостью и хрупкостью. Ее появление в бронзе вызывает резкое снижение ее пластичности и вязкости, хотя и обеспечивает упрочнение сплава (см. рис. 2.4,б). В связи с этим, несмотря на повышение прочности бронз с увеличением концентрации олова до 25%, практическое применение нашли бронзы с содержанием олова до 10%.

Оловянные бронзы обладают наименьшей усадкой среди всех других сплавов, поэтому применяются для изготовления фасонных отливок. Двойные бронзы с содержанием олова более 10% применяются редко вследствие их дороговизны, высокой степени дендритной ликвации, низкой жидкотекучести, наличия рассеянной усадочной пористости и поэтому невысокой герметичности отливок.

Оловянные бронзы дополнительно легируют Zn, Pb, Ni, P. Для экономии олова в бронзы добавляют 2-25% цинка. В таком количестве цинк полностью растворяется в a- твердом растворе, что способствует повышению механических свойств сплава. Цинк улучшает жидкотекучесть оловянных бронз, плотность отливок, способность к сварке и пайке. Свинец повышает антифрикционные свойства и улучшает обрабатываемость резанием. Фосфор, являясь раскислителем оловянных бронз, повышает их жидкотекучесть, износостойкость (появляются твердые включения фосфида меди Cu3P ), прочностные характеристики и выносливость бронз. Никель способствует измельчению структуры и повышению механических свойств бронз. Механические свойства ряда оловянных бронз приведены в таблице 2.3.

Таблица 2.3 - Механические свойства оловянных бронз

| Марка бронзы | sв, Н/мм2 | sт, Н/мм2 | d, % | Твердость, НВ |

| Деформируемые | ||||

| Бр ОФ 6,5-0,15 Бр ОФ 4-0,25 Бр ОЦ 4-3 Бр ОЦС 4-4-2,5 | 400 340 350 350 | 250 - 65 130 | 65 52 40 40 | 70 65 60 60 |

| Литейные | ||||

| Бр ОЦСН 3-7-5-1 Бр ОЦС 5-5-5 Бр ОЦ 10-2 Бр ОФ 10-1 | 210 180 250 200 | 70 100 180 140 | 5 4 10 7 | 60 60 60 80 |

Оловянные бронзы хорошо обрабатываются резанием, паяются, хуже - свариваются. Низкие показатели линейной усадки (0,8 % при литье в землю и 1,4 % при литье в металлическую форму) позволяют использовать их для получения фасонных отливок сложной формы. Высокая коррозионная стойкость в атмосфере, пресной и морской воде способствуют широкому использованию литейных бронз для пароводяной арматуры, работающей под давлением до 30 Н/мм2.

Деформируемые оловянные бронзы содержат до 6-8% олова, имеют однофазную структуру a - твердого раствора, характеризуются более высокой пластичностью и прочностью в сравнении с литейными бронзами. Деформируемые оловянные бронзы характеризуются хорошей электрической проводимостью, коррозионной стойкостью, низким коэффициентом трения (антифрикционные свойства), высокими упругими свойствами и сопротивлением усталости. Поэтому их используют для изготовления круглых и плоских пружин в точной механике, электротехнике, химическом машиностроении и других отраслях.

2.4.2. Алюминиевые бронзы

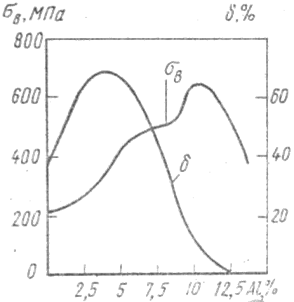

Участок диаграммы состояния сплавов системы Cu - Al приведен на рисунке 2.5,а.

В промышленных бронзах содержание алюминия не превышает 11% (по массе). В сплавах могут присутствовать следующие фазы:

- a - твердый раствор алюминия в меди с ГЦК-решеткой;

- b -фаза - промежуточная фаза переменного состава на базе электронного

Рисунок 2.5 - Участок диаграммы состояния сплавов системы Cu - Al,

соответствующий концентрации промышленных сплавов

(а) и кривые изменения свойств алюминиевых бронз (б)

соединения Cu3Al ( n = 3/2 );

- g1 -фаза - промежуточная фаза переменного состава на базе электронного соединения с примерной формулой Cu9Al4 ( n = 21/13 );

- g2 -фаза - промежуточная фаза переменного состава на базе соединения, примерно описываемого формулой Cu32Al19 ;

- фазы d, e , e , c, x, h , h , q - промежуточные фазы переменного состава на базе соединений между медью и алюминием при различном соотношении компонентов;

- j - твердый раствор меди в алюминии.

Медь с алюминием образуют a-твердый раствор, растворимость алюминия в котором при понижении температуры от 1035 до 565°С увеличивается от 7,4 до 9,4 %. При температуре Т=1035 - DТ,°С, в сплавах с содержанием алюминия от 7,4 до 9% происходит эвтектическое превращение: Ж ® ( a + b ) эвтектика. При температуре Т = 565 - D Т,°С, b -фаза претерпевает эвтектоидное превращение: b ® ( a + g ).

Несмотря на то, что предельная растворимость алюминия в a - твердом растворе составляет 9,4 %, при реальных скоростях охлаждения, в отличие от равновесного состояния, эвтектоид появляется в структуре алюминиевых бронз при содержании 6 - 8 % алюминия. Это влияет на характер изменения свойств алюминиевых бронз ( см. рис. 2.5,б). С увеличением содержания алюминия до 4-5% наряду с твердостью и прочностью повышается и пластичность алюминиевых бронз. Появление эвтектоида приводит к резкому снижению пластичности сплавов, прочность же продолжает расти при увеличении содержания алюминия до 10-11%.

Алюминиевые бронзы отличаются высокими механическими, антикоррозионными и антифрикционными свойствами. По сравнению с оловянными бронзами, они характеризуются меньшей стоимостью, более высокими механическими и некоторыми технологическими свойствами. Вследствие небольшого интервала кристаллизации алюминиевые бронзы имеют высокую жидкотекучесть, концентрированную усадку и хорошую герметичность, малую склонность к дендритной ликвации. Однако, из-за большой усадки иногда трудно получить сложные фасонные отливки из алюминиевой бронзы.

По своей структуре алюминиевые бронзы подразделяются на:

- однофазные со структурой a- твердого раствора; они содержат, в основном, до 7-8% алюминия;

- двухфазные, в структуре которых, кроме твердого раствора a , содержатся участки эвтектоида ( a + g ).

Однофазные бронзы, например, бронзы марок Бр А 5, Бр А 7, имеющие высокую пластичность, относятся к деформируемым бронзам, Они обладают наилучшим сочетанием прочности ( sв= 400 - 450 Н/мм2 ) и пластичностью (d около 60% ). Двухфазные бронзы, содержащие 9-11% алюминия, выпускают в виде деформируемого полуфабриката, а также применяют для изготовления фасонных отливок. При наличии большого количества эвтектоида бронзы подвергают не холодной, а горячей обработке давлением. Двухфазные бронзы отличаются высокой прочностью ( sв » 600 Н/мм2) и твердостью. Они могут быть упрочнены термической обработкой. При закалке b- фаза претерпевает мартенситное превращение.

К недостаткам двойных (Cu+Al) бронз, помимо большой усадки, относятся склонность к газонасыщению, окисляемость во время плавки, образование крупнокристаллической столбчатой структуры, трудность пайки. При легировании бронз железом, никелем, марганцем эти недостатки в значительной степени устраняются.

Железо оказывает модифицирующее действие на структуру алюминиевых бронз, повышает их прочность, твердость и антифрикционные свойства, уменьшает склонность к охрупчиванию двухфазных бронз из-за замедления эвтектоидного превращения b-фазы и измельчения кристаллов g -фазы, образующейся при этом превращении. В a -фазе алюминиевой бронзы растворяется до 4% железа. При большем содержании железа образуется избыточная фаза Al3Fe. Дополнительное легирование таких сплавов никелем и марганцем способствует появлению включений этой избыточной фазы при меньшем содержании железа. Наилучшей пластичностью Al - Fe - бронзы (например, бронза Бр АЖ 9-4) обладают после термической обработки, частично или полностью подавляющей эвтектоидное превращение b-фазы (нормализация при 600-700°С или закалка от 950 °С). Отпуск закаленной бронзы при 250-300°С приводит к распаду b -фазы с образованием тонкодисперсного эвтектоида ( a + g ) и повышению твердости до НВ 175-180 ед.

Никель улучшает технологические и механические свойства алюминиево - железных бронз, в том числе и при повышенных температурах. Приводя к резкому сужению области a - твердого раствора при понижении температуры, никель способствует реализации дополнительного упрочнения алюминиевых бронз, легированных железом и никелем, после закалки вследствие старения. Так, бронза марки Бр АЖН 10-4-4 в отожженном состоянии имеет следующие свойства: sв=650 Н/мм2, d = 35%, твердость НВ 140-160 ед. После закалки от 980°С и старения при 400°С, 2 часа, твердость увеличивается до НВ 400 ед. Из Al - Fe - Ni - бронз изготавливают детали, работающие в тяжелых условиях износа при повышенных температурах (400-500°С): седла клапанов, направляющие втулки выпускающих клапанов, части насосов и турбин, шестерни и т.д.

Высокими механическими, антикоррозионными и технологическими свойствами обладают алюминиево - железные бронзы, легированные вместо никеля более дешевым марганцем, например, бронза Бр АЖМц 10-3-1,5.

2.4.3. Кремнистые бронзы

Участок диаграммы состояния сплавов системы Cu - Si, включающий

область промышленных кремнистых бронз, приведен на рисунке 2.6.

Кремнистые бронзы содержат до 3-3,5% кремния. Двойные кремнистые бронзы имеют однофазную структуру a - твердого раствора кремния в меди. При увеличении содержания кремния выше 3,5 % в структуре сплавов появляется твердая и хрупкая g- фаза, что является нежелательным.

Рисунок 2.6 - Участок диаграммы состояния сплавов системы Cu - Si

Однофазная структура обеспечивает кремнистым бронзам высокую пластичность и хорошую обрабатываемость давлением. Они хорошо свариваются, паяются, обрабатываются резанием, однако, их литейные свойства хуже, чем у латуней и других бронз, поэтому для изготовления фасонных отливок они применяются крайне редко. В основном выпускаются в виде ленты, полос, прутков, проволоки, полученных деформацией в холодном и горячем состояниях.

Кремнистые бронзы характеризуются хорошими механическими, упругими и антифрикционными свойствами. Их используют вместо более дорогих оловянных бронз для изготовления антифрикционных деталей (бронзы БрКН 1-3, БрКМц 3-1), а также для замены бериллиевых бронз при производстве пружин, мембран и других деталей приборов, работающих в пресной и морской воде при температурах до 250°С.

Легирование цинком способствует улучшению литейных свойств кремнистых бронз. Марганец и никель повышают их прочность и твердость, марганец повышает предел упругости бронз. Присутствие никеля, вследствие его переменной растворимости в a- фазе, позволяет упрочнять кремнисто - никелевые бронзы путем закалки (от 800°С) и старения (при 500°С) до уровня предела прочности не ниже 700 Н/мм2, но относительное удлинение при этом снижается до 8 %. Свинец улучшает антифрикционные свойства и обрабатываемость резанием кремнистых бронз.

2.4.4. Бериллиевые бронзы

Бериллиевая бронза БрБ2 содержит 1,5-2,5% бериллия. Как следует из диаграммы состояния (см.рис.2.7), растворимость бериллия в меди при комнатной температуре не превышает 0,2 %, в то время, как его предельная растворимость превышает 2%.

Рисунок 2.7 - Диаграмма состояния сплавов системы Cu - Be

Поэтому такой сплав является дисперсионно-твердеющим и в значительной степени упрочняется закалкой (от 760-780°С) на пересыщенный твердый раствор с последующим старением при 300-350°С. Выделение при старении дисперсных частиц избыточной g-фазы (соединение Cu-Be) приводит к резкому повышению прочностных и упругих свойств бериллиевой бронзы. Так, непосредственно после закалки бронза БрБ2 имеет предел прочности около 550 Н/мм2 при относительном удлинении около 25%, а после отпуска (старения) предел прочности повышается примерно до 1250 Н/мм2, предел упругости около 600 Н/мм2, но относительное удлинение снижается до 3-5%.

Бериллиевые бронзы используют для изготовления упругих элементов ответственного назначения: пружин, пружинящих деталей, мембран, деталей, работающих на износ в агрессивных средах. Бериллиевые бронзы характеризуются высоким пределом упругости и низким модулем упругости, высокой коррозионной стойкостью, электропроводимостью, немагнитностью, хорошей технологичностью и способностью упрочняться термической обработкой.

Увеличение содержания бериллия до 2,5% повышает предел упругости, но резко увеличивает стоимость сплава (бронза БрБ2,5). Легирование бронзы, содержащей 1,85-2,1% бериллия, титаном (0,1-0,25%) и никелем (0,2-0,4%) позволяет получить упругие свойства такой бронзы (бронза Бр БНТ 1,9), не уступающие таковым у более дорогой бронзы БрБ2,5 ( около 800 Н/мм2). Микролегирование бериллиевых бронз бором (0,01%) или магнием (0,1%) способствует дальнейшему повышению предела упругости и снижению неупругих эффектов.

Путем термомеханической обработки (закалка + холодная пластическая деформация со степенями обжатия до 50% + старение) можно повысить предел упругости бериллиевых бронз на 20-40%, например, у бронзы Бр БНТ1,9 - до 1000 Н/мм2.

Бериллиевую бронзу можно также применять как безыскровый инструмент. При ударе бериллиевой бронзы о металл или камень не получаются искры, как у стали. Поэтому такой инструмент применяют при взрывоопасных горных работах.

2.4.5. Свинцовистая бронза

Эти бронзы используют преимущественно как подшипниковые сплавы. Наиболее широко используется сплав, содержащий 30% свинца (бронза БрС30). Эта бронза характеризуется низкими механическими свойствами (sв= 60-80 Н/мм2, d = 3-6%), но высокими антифрикционными свойствами.

Структура такого сплава состоит из отдельных зерен меди и свинца. Равномерное вкрапление свинца в медь обеспечивает высокие антифрикционные свойства сплава. Однако, получить надлежащую структуру свинцовистой бронзы трудно, так как большой интервал кристаллизации (953-327°С) при различии в плотности меди и свинца благоприятствует усиленной ликвации по удельному весу (плотности). Снизить степень ликвации можно ускоренным охлаждением сплава в процессе кристаллизации. Кроме того, свинцовистую бронзу необходимо перед разливкой тщательно перемешивать для предотвращения ликвации, поскольку даже в жидком состоянии имеется ограниченная растворимость, что приводит к расслоению в жидкой фазе (имеет место монотектическое равновесие).

Свинец служит смазкой при работе подшипника. Для упрочнения медной основы и улучшения ее сопротивляемости истиранию наряду со свинцом в сплав вводят до 10% олова (например, бронза БрСО12-8). Олово растворяется в твердом растворе на основе меди. В свинцовистую бронзу вводят также никель (примерно 2,5% по массе) для получения тонкоразветвленных дендритов a (Cu) - фазы, что в значительной степени устраняет ликвацию по удельному весу.

2.5. Некоторые другие сплавы на основе меди

Декоративные сплавы - мельхиор, нейзильбер и др. - являются сплавами на основе меди, содержащими никель и цинк ( 5-35% никеля, 13-45% цинка, остальное - медь). Наиболее распространенное соотношение этих компонентов - 15 : 20 : 65. Эти сплавы имеют красивый внешний вид, хорошо сопротивляются атмосферной коррозии, имеют очень высокую пластичность благодаря их однофазной структуре. Их используют для изготовления посуды, декоративных поделок, украшений и т.д.

Реостатные сплавы. Эти сплавы имеют высокое электрическое сопротивление. Медные сплавы, легированные никелем и марганцем (см. табл. 2.4) используют для изготовления прецизионных элементов сопротивления, рабочая температура которых не превышает 500°С. Это обмотки потенциометров, шунты, катушки сопротивления, резисторы, термопары, тензометрические датчики.

Таблица 2.4 - Состав и свойства реостатных сплавов

| Массовая доля элементов,% | Электрические свойства | |||||

| Сплав | Ni | Mn | Cu | r, мкОм*м | a, l/ °C | T раб., °С |

| МНЦ Мц 40-1,5 (константан) МН Мц 3-12 (манганин) | 39 - 41 2,5 - 3,5 | 1 -2 11,6-13,5 | осталь-ное осталь-ное | 0,48 Лекция "20 Рентабельность производства" также может быть Вам полезна. 0,43 | 3 2 | 500 200 |

Константан (сплав МНМц 40-1,5) используется преимущественно для изготовления термопар, поскольку имеет высокие значения термо- ЭДС в паре с медью.