Физико-химические основы и методы разделения газообразного, жидкого и твердого видов сырья и продуктов их переработки

5. Физико-химические основы и методы разделения газообразного, жидкого и твердого видов сырья и продуктов их переработки: методами ректификации, абсорбции, адсорбции, экстракции, кристаллизации.

Методы разделения, применяемые в нефтеперерабатывающей, газовой и нефтехимической промышленностях группируют согласно приведенной ниже таблице.

| Разделение как истинного раствора | Разделение как дисперсной системы | ||

| I. С изменением агрегатного состояния | II. Методы без изменения агрегатного состояния | ||

| физические | химико-физические | ||

| Перегонка | Рекомендуемые материалы-50% Электромагнитная индукция + Электромагнитные волны -50% Растяжение — сжатие, Кручение -50% Растяжение сжатие, Кручение -50% Статически определимые балки -50% Выбор материала и технологии термической обработки -51% Допуски и посадки Экстракционная очистка, деасфальтизация | Хемосорбция кислых компонентов: сернистых соединений и диоксида углерода | Центробежное разделение: циклоны, гидроциклоны, центрифуги отстойные (двух- и трехфазные), фильтрующие |

| Ректификация | Абсорбция углеводородов из газов | Комплексообразование с карбамидом | Отстой жидкой фазы от жидкой, термодегидраторы, электродегидраторы |

| атмосферная | Абсорбция кислых компонентов из газов | Окислительное выделение кислых компонентов из газов | Отстой твердой фазы от жидкой: грязи, мехпримесей |

| вакуумная | Адсорбция, очистка | Сепараторы газ – жидкость; газ - нефтепродукт – вода | |

| под давлением | Осушка газов | Удаление твердой фазы из газа: рукавные фильтры, электрофильтры | |

| низкотемпературная | Экстракционное разделение | Пенные сепараторы | |

| Однократное испарение | Мембранное разделение | Скрубберы | |

| Однократная конденсация | Обессоливание и обезвоживание | ||

| Осушка жидкостей | Адсорбция углеводородов из газов | ||

| Термодиффузия | |||

| Масляная абсорбция | Хроматография | ||

| Осушка газов |

I. Методы с изменением агрегатного состояния.

Абсорбция - процесс избирательного поглощения (растворения) компонентов газовой смеси жидким поглотителем (aбсорбентом). Он служит для разделения газовых смесей на легкие и тяжелые компоненты, на углеводороды и кислые компоненты, а также осушки газа.

Такое разделение возможно осуществить благодаря тому, что процесс абсорбции неразрывно связан с процессом десорбции, т. е. выделением поглощенных компонентов газа из поглотителя и повторным возвращением последнего на абсорбцию.

Процесс разделения при абсорбции - десорбции ведется в две самостоятельные стадии: на стадии абсорбции газа извлекаются (растворяются в поглотителе) тяжелые или кислые компоненты газа, а на стадии десорбции они отгоняются от поглотителя (рис. 5).

Условием абсорбционного поглощения является превышение парциального давления извлекаемого компонента в газовой фазе рг при данной температуре над давлением того же компонента в жидкой фазе рж, т. е. в абсорбенте. Разность (рг - рж) = ∆р называют движущей силой абсорбции.

На стадии десорбции создаются условия (температура, давление), при которых ∆р < 0, т. е. рж > рг и поглощенные компоненты переходят в паровую фазу.

Процесс абсорбции широко используется в технологических процессах очистки, осушки и разделения газа, таких как:

- очистка природного газа от сероводорода и углекислоты алкиламинами;

- осушка природного газа от влаги гликолями (абсорбент);

- извлечение углеводородов от пропана и выше из природных и попутных газов абсорбцией их легкой фракцией нефти;

- извлечение пропан-пропиленовой и бутан-бутиленовой фракций из газа каталитического крекинга.

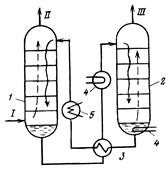

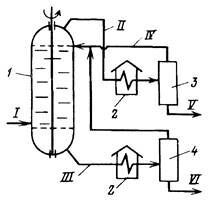

Рис. 5. Схема абсорбционно-десорбционной установки:

1 – абсорбер; 2 – десорбер; 3 – теплообменник; 4 – подогреватель; 5 – холодильник; I – исходный (жирный) газ; II, III – легкие и тяжелые компоненты газа.

Абсорбционное разделение используется и в случаях очистки технологических инертных газов от углеводородных или других примесей, попадающих в них в основном технологическом процессе.

Кристаллизационное разделение - это процесс разделения растворов, при котором в определенных условиях (температура, концентрация растворенного вещества) один из компонентов раствора выпадает в осадок, образуя твердую (кристаллическую) фазу, с последующим отделением последней из суспензии. При этом кристаллы обычно представляют собой твердые химически однородные тела, т. е. кристаллизационное разделение позволяет получить один из компонентов смеси в достаточно чистом виде.

Кристаллизация - процесс, обратный растворению твердых веществ, подчиняющийся, так же как и растворение, законам фазового равновесия.

Считается, что при снижении температуры насыщенного раствора ниже температур насыщения в таком растворе образуется большое число микроскопических центров образования кристаллов. На число таких центров влияют скорость охлаждения раствора и его чистота. Наличие в растворе даже микроскопических примесей нерастворенных частиц (пылинки, пузырьки газа и др.) обычно провоцирует кристаллизацию, а эти частицы служат своего рода зародышами образования центров кристаллизации, дальнейший рост кристалла на центре кристаллизации связан с доставкой молекул кристаллизующегося вещества к поверхности растущего кристалла.

Если раствор неподвижен, то у поверхности кристалла обязуется оболочка, где концентрация кристаллизующегося вещества понижена, и наступает равновесие на поверхности кристалл - раствор. Для того чтобы рост кристалла продолжался, из общей массы раствора кристаллизующееся вещество должно доставляться через указанную оболочку к поверхности кристалла. Если раствор неподвижен, это реализуется за счет диффузии (диффузионный рост кристаллов), при перемешивании раствора - за счет конвективных или турбулентных потоков, выравнивающих концентрации по всему объему.

Для снижения температуры застывания при производстве минеральных масел и обезмасливания гачей и петролатумов широко применяются процессы депарафинизации кристаллизацией. В этих процессах исходное сырье разбавляется избирательными растворителями, охлаждается до низких температур (минус 10 – минус 60оС) при этом их сырья выкристаллизовываются парафины, они отделяются от жидкой фазы на вакуумных барабанных фильтрах и затем от полученных продуктов отгоняется растворитель. В качестве растворителя применяют смеси полярных веществ – кетонов, хлорпроизводных и др. и неполярных компонентов. Кетоны не растворяют парафины и не полностью растворяют масла. Для повышения растворяющей способности полярных растворителей к ним добавляют неполярные вещества (бензол или толуол).

Для выделения кристаллической фазы из раствора используют обычно фильтры (вакуумные или под давлением), центрифуги или отстойники.

Депарафинизация масел кристаллизацией - удаление из масляных фракций нефти, кипящих выше 350 °С, высокоплавких парафиновых углеводородов с целью снижения температуры застывания масел. Процесс основан на охлаждении раствора масла в растворителе (смесь метилэтилкетона с толуолом) до температуры от минус 30 до минус 60 °С. Выделившиеся при этом кристаллы (парафиновые углеводороды нормального и частично изостроения от С20Н42 до С50Н102) отделяются от суспензии на матерчатых барабанных вакуумных фильтрах в виде твердой лепешки (концентрат парафина - гач, в смеси с небольшим количеством растворителя), а отфильтрованный раствор масла идет на разделение масла от растворителя. Лепешка гача после отделения подогревается (расплавляется), и от нее также отгоняется растворитель.

Процессы описаны в книге: Богданов Н.Ф., Переверзев А.Н. «Депарафинизация нефтяных продуктов».

Обезмасливание избирательными растворителями гача, полученного при депарафинизации масел. Процесс предназначен для отделения более высокоплавких нормальных алканов от других углеводородов путем их кристаллизации в смеси метилэтилкетон – толуол при умеренных температурах - от минус 10 до плюс 5 °С. Кристаллы твердого парафина отделяют на аналогичных барабанных фильтрах.

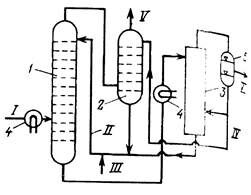

На рис. 6 приведена принципиальная технологическая схема установки производства твердых парафинов кристаллизацией сырья.

Рис. 6. Принципиальная технологическая схема производства твердого парафина:

1 – предварительный холодильник; 2 – кристаллизаторы; 3 – барабанный вакуумный фильтр; 4, 5 – блоки отгонки растворителя от суспензии парафина и фильтрата; 6 – охлаждение растворителя; I – гач; II – парафин; III – фильтрат; IV – растворитель.

Производство твердых парафинов фильтр-прессованием и потением. В нашей стране этого процесса сейчас нет, он имеется на Украине. Этим процессом тщательно отректифицированное сырье – фракция 350 – 460оС парафинистых и высокопарафинистых нефтей охлаждалось без растворителей до температуры 0 – минус 10, при этом парафин выкристаллизовывался, полученная суспензия подвергалась фильтрпрессованию через бельтинг при давлении 15 – 40 атм. в течение 3,5 – 6 ч. На фильтрпрессах отделялся фильтрат, который выводился как готовый продукт. По окончании фильтрпрессования гач, собравшийся в камере фильтрпресса, либо выгружался вручную раздвинув рамы, либо выплавлялся горячим сырьем. Полученный гач расплавляли и загружали в камеры потения. В камерах потения гач вновь вначале кристаллизовали, а затем потели: при медленном нагреве гача в течение 16 – 40 ч из него выделялись жидкие компоненты - отеки, и на тарелках камеры потения оставался обезмасленный твердый парафин. По окончании потения парафин расплавляли и отправляли на очистку, розлив и упаковку. Отеки сортировали по содержанию парафина и направляли на повторное использование: часть в сырье фильтрпрессования, часть на повторное потение.

Разделение ксилолов. Три изомера ксилолов {пара-, орто- и мета-) и этилбензол имеют очень близкие температуры кипения (соответственно 138,4; 144,4; 139,1 и 136,2 °С), но существенно различающиеся температуры кристаллизации (+13,3; -25,2; -47,9 и -95,0 °С).

Для разделения этих изомеров наиболее удобна технология кристаллизационного разделения.

Процесс ведут при низких температурах (-50  -65 °С) в трубчатых кристаллизаторах с последующим отделением кристаллической фазы на тканевых или щелевых фильтрах.

-65 °С) в трубчатых кристаллизаторах с последующим отделением кристаллической фазы на тканевых или щелевых фильтрах.

Явление комплексообразования в нефтепереработке используется главным образом для выделения н-алканов от C8H18 до С20Н42. Сущность такого избирательного разделения (выделения) состоит в том, что карбамид (H2N-CO-NH2) образует с н-алканами твердое комплексное соединение, отделяемое затем от раствора.

Чистый карбамид в обычных условиях - кристаллическое вещество, кристаллическая ячейка которого состоит из четырех молекул, не образующих между собой свободного пространства (тетрагональная структура). При смешении с нефтепродуктом, содержащим н-алканы, переходит перестройка кристалла карбамида из тетрагональной в гексагональную. В этом случае кристаллическую ячейку карбамида образуют шесть молекул, расположенных по спирали и повернутых друг относительно друга на 120 °, т. е. в такой спиралевидной ячейке образуется свободное пространство - канал диаметром 0,49 нм (4,9 А) в узкой части и 0,6 нм - в широкой. В этот канал могут войти молекулы другого вещества, размеры поперечного размера, молекулы которого не превышают 0,49 нм, например н-алканы, имеющие этот размер в поперечнике (0,38 х 0,42 нм). Следовательно, для образования комплекса с карбамидом важна конфигурация и размеры его молекулы.

В процессе образования комплекса, как и в химических реакциях, устанавливается равновесное состояние (хотя химических превращений при этом не происходит).

Образование комплекса сопровождается выделением тепла - 6,7 кДж на один атом углерода в молекуле н-алкана, вступившего в комплекс.

Для того чтобы улучшить массоперенос в процессе образования комплекса, обычно его ведут в среде растворителя, снижающего вязкость среды и активатора – маловязкого вещества, способствующего контакту молекул карбамида и н-алканов. В качестве растворителей и активаторов используют дихлорметан, спирты и легкие нефтяные фракции. Карбамид в систему вводится либо в водном растворе, либо в кристаллическом виде.

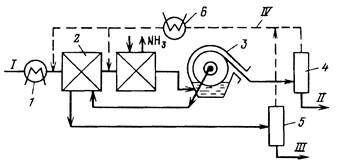

Рис. 7. Схема депарафинизации дизельных фракций насыщенным водным раствором

карбамида:

1 – реактор с мешалкой; 2 – фильтр; 3, 4 – колонны регенерации растворителя из фильтрата и раствора парафина; 5 – блок разложения карбамида; 6 – колонна упаривания раствора карбамида; 7 – отсасывающий компрессор; 8 – конденсатор-холодильник; I – дизельное топливо; II – растворитель; III – насыщенный раствор карбамида; IV – жидкий парафин; V – депарафинированное дизельное топливо; VI – пары воды.

В промышленности процесс карбамидной депарафинизации дизельных топлив раствором карбамида получил ограниченное применение из-за предпочтительности адсорбционного выделения жидкого парафина более высокой чистоты. На рис 7 приведена схема зарубежной установки депарафинизации насыщенным раствором карбамида. В качестве растворителя, активатора, промывного агента и хладагента используют дихлорметан. Образование комплекса ведут при температуре 20 – 40оС с разрушением частиц комплекса в дезинтеграторе, отделении комплекса от жидкой фазы и промывки его на фильтрах, работающих под давлением. Комплекс разлагают нагревом до температуры 80 – 95оС и при разбавлении водой. Перерабатывают фракции 200 – 400оС, отбор парафина составляет 85 – 90% масс. от потенциального содержания в сырье. Парафин содержит 95 – 97 % масс. н-алканов и от 0,5 до 1,5 % масс. ароматических углеводородов.

В реакторе 1 происходит смешение всех компонентов (исходного топлива I, растворителя II и водного раствора карбамида III) и при непрерывном перемешивании в течение 30-40 мин при 25 °С идет формирование комплекса. Избыточное тепло из реактора отводится отсосом компрессором 7 с последующей счет конденсацией паров растворителя 8.

Процессы производства твердых и жидких парафинов описаны в книге «Производство парафинов» Переверзева А.Н., Богданова Н. Ф. и Рощина Ю.Н.

Экстракцией называют процесс извлечения из какой-либо жидкости (раствора) или твердого тела веществ растворителем, избирательно растворяющим эти вещества. Поэтому такой процесс называют также селективной очисткой, а растворители называют избирательными (селективными),

Экстракция подчиняется известному закону распределения Нернста, согласно которому отношение концентраций растворенного вещества в двух соприкасающихся средах (А и В постоянно, т. е.:

СА/СВ = К,

где СА и СВ – концентрации вещества в средах А и В; К – коэффициент распределения.

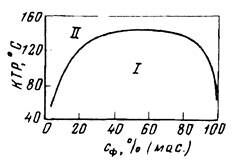

Рис. 8. Зависимость КТР смеси фурфурол-масло (сф – содержание фурфурола в смеси):

I – область существования двухфазной системы; II – область полной взаимной (однофазной системы)

Интенсификации экстракции способствуют следующие параметры: увеличение поверхности контакта сред; увеличение градиента концентрации, определяющего движущую силу процесса; рост времени контакта сред.

При экстрактивном разделении такой сложной углеводородной смеси, как нефтяные фракции, используемые селективные растворители проявляют практически весь комплекс межмолекулярных взаимодействий - ориентационные, индукционные, дисперсионные, водородные связи и взаимодействия с переносом заряда. Внешние условия могут лишь изменять соотношения в действиях этих сил.

По способности селективно растворять углеводороды растворители относят к двум группам. Первая - это неограниченно растворяющие углеводороды. Ко второй группе отнесены растворители, являющиеся полярными органическими соединениями с высоким дипольным моментом. Растворимость углеводородов в них зависит от соотношения растворитель - углеводород и от температуры. Именно эта группа растворителей может быть отнесена к селективным растворителям.

Иллюстрацией зависимости КТР такого растворителя от состава раствора для системы масло парафинистой нефти - фурфурол служит рис. 8.

На экстракционные свойства растворителей этой группы существенное влияние оказывает их природа (химическое строение). При оценке влияния этого фактора растворители характеризуют растворяющей способностью и избирательностью.

Растворяющая способность - это способность наиболее полно растворять компоненты сырья (нефтяной фракции), подлежащие извлечению.

Избирательность растворителя - его способность четко отделять одни компоненты от других.

При использовании растворителей для разделения нефтепродуктов на группы углеводородов или их соединений часто оказывается, что сочетание их растворяющей способности и избирательности не обеспечивает требований разделения (большая растворяющая способность при малой избирательности, и, наоборот). В этом случае к растворителю добавляют другой, улучающий то или иное свойство, а иногда и третий компонент - антирастворитель, частично подавляющий одно из свойств. Например, часто для снижения высокой растворяющей способности добавляют к растворителю воду (1 - 8%).

Влияние добавок воды иллюстрируют следующие данные:

Содержание воды в фурфуроле, % масс. 0 1 3 6

Растворяется углеводородов в 100 % об.

фурфурола. % об. 21 20 16 12

Экстракционное разделение в нефтепереработке – основной процесс, используемый при очистке и деасфальтизации нефтепродуктов, а также при извлечении ароматических углеводородов для нефтехимии.

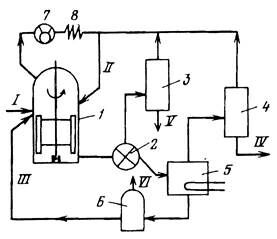

Селективная очистка масляного сырья - процесс экстракционного извлечения из масляных дистиллятов (350 - 500 °С) и деасфальтизатов гудрона смол и высокомолекулярных ароматических углеводородов (рис. 9).

Рис. 9. Принципиальная схема блока селективной очистки масел:

1 - роторный дисковой контактор (экстрактор); 2 - печи; 3, 4 - блоки отгонки растворителя; I - исходный масляный дистиллят; II, III - рафинатный и экстрактный растворы; IV - регенерированный растворитель; V - очищенный масляный дистиллят; VI – экстракт

Рафинатный раствор II сверху экстрактора нагревается и от него отделяется растворитель (фенол, фурфурол или N-метилпирролидон), возвращаемый после обезвоживания в экстрактор. Очищенное масло V с повышенным индексом вязкости направляется на депарафинизацию. Экстракт VI после отгона растворителя - концентрат смол и "тяжелой ароматики" - используют для приготовления битумов, получения кокса или как компонент тяжелого металлургического топлива.

Выделение ароматических углеводородов C6-C8 - основной процесс производства бензола, толуола и ксилолов из нефтепродуктов (рис. 10).

Рис.10. Принципиальная схема экстракционного выделения ароматических углеводородов C6 –C8:

1 - экстракционная колонна; 2 - колонна реэкстракции (отмывки) диэтиленгликоля от рафината; 3 - колонна регенерации диэтиленгликоля; 4 - теплообменник; 5- отстойник; I - исходное сырье; II, III - регенерированный и свежий диэтиленгликоль; IV - вода; V - рафинат; VI - концентрат ароматических углеводородов

Об изменении растворяющей способности ацетона и метилэтилкетона (МЭК) при добавлении к ним толуола можно судить по КТР ароматических (АрУ) и нафтеновых (НфУ) углеводородов при кратности растворителя 3:1:

АрУ НфУ

Рекомендуем посмотреть лекцию "Управление памятью".

Содержание толуола в смеси, 0 25 75 0 25 75

КТР, оС

Ацетон 43 12 -16 50 45 -21

МЭК -15 -24 -40 23 -10 -35

Сырьем такого процесса служит каталитически ароматизированная бензиновая фракция, от которой в тарельчатом экстракторе 1 водным раствором диэтиленгликоля (ДЭГ) экстрагируются ароматические соединения С6 – С8. Раствор экстракта подвергают регенерации с отделением сверху колонны 3 ароматических углеводородов VI, а рафинатный (деароматизованный) раствор отмывают от ДЭГ водой в реэкстракторе 2.

Экстракционное разделение используют также для деароматизации специальных нефтепродуктов (керосины для ПАВ и др.), а также для обезвоживания нефтепродуктов.