Ремонт нагнетателей

3 ремонт нагнетателей

3.1 Организация технического обслуживания и ремонта. Оборудование КС поддерживается в работоспособном состоянии с помощью системы технического обслуживания и ремонта.

Оборудование и системы КС предназначены для работы на всех рабочих режимах без непрерывного обслуживания (без постоянного присутствия обслуживающего персонала возле объектов обслуживания).

Конструкция современных агрегатов как зарубежного, так и отечественного производства рассчитана на широкое использование методов агрегатно-узлового ремонта. Для осуществления этого прогрессивного метода в системе Газпрома развертывается широкая сеть региональных ремонтных баз, задачей которых является ремонт, восстановление и своевременная доставка к месту эксплуатации отремонтированных узлов оборудования. Вследствие этого в ремонтных работах, проводимых на компрессорных станциях, значительно возрастает удельный вес разборочно-сборочных работ.

Система планово-предупредительного ремонта предусматривает организационно-технические мероприятия по планированию, организацию и проведение работ по техническому обслуживанию и ремонту оборудования, обеспечивающих его безопасную, безотказную и эффективную работу при минимальных эксплуатационных и ремонтных затратах. Планирование ремонтов осуществляется на основании рекомендаций заводов-изготовителей оборудования и с учетом показателей надежности работы агрегатов. Система планово-предупредительного ремонта ГПА предусматривает различные виды технического обслуживания и ремонта оборудования:

-ежедневное техническое обслуживание при работе под нагрузкой;

-техническое обслуживание циклически после назначенного числа часов работы под нагрузкой;

-техническое обслуживание и текущий ремонт после назначенного числа часов работы под нагрузкой с остановкой оборудования;

Рекомендуемые материалы

-техническое обслуживание оборудования и систем, находящихся в резерве;

-планово-предупредительные ремонты: капитальные и средние.

Руководство по организации планово-предупредительного ремонта (ППР) всего комплекса оборудования компрессорной станции осуществляется начальником газокомпрессорной службы (ГКС), а ответственность за выполнение системы ППР возлагается на начальника компрессорной станции. Ответственность за качество, объемы и сроки проведения средних и капитальных ремонтов, осуществляемых специализированными ремонтными организациями, возлагается на руководителя работ. Для проведения ППР на компрессорной станции эксплуатационной организацией составляется план-график ремонта, который согласовывается с ремонтной организацией и утверждается газотранспортным объединением. Сдачу агрегата в ремонт и приемку из ремонта с оценкой качества ремонта осуществляет комиссия под руководством начальника ГКС. До вывода агрегата в ремонт представителями эксплуатационной организации должны быть составлены и переданы ремонтной организации ведомость дефектов агрегата, перечень планируемых модернизаций и заявка на необходимые запасные части и материалы. Предварительная заявка на необходимые запасные части и материалы должна быть представлена ремонтной организации за месяц до сдачи агрегата в ремонт.

3.2. Виды технических обслуживаний. Техническое обслуживание проводится без нарушения технологического режима КС на работающих или резервных агрегатах. Средний и капитальный ремонты агрегатов предполагают вывод их в ремонт на определенное время.

Под техническим обслуживанием понимается комплекс работ, проводимых для поддержания работоспособности оборудования в течение межремонтного периода. Техническое обслуживание предусматривает периодическое проведение осмотров и регламентных работ, таких« как регулировка, очистка, смазка, замена фильтрующих элементов, продувка и т.д. В задачи технического обслуживания входят также контроль режимов работы, соблюдение правил эксплуатации, инструкций заводов-изготовителей и инструкций по эксплуатации оборудования.

Виды работ при техническом обслуживании и периодичность указываются заводом-изготовителем в технической документации. Например, для агрегатов ГПА-Ц-6А проводят перечисленные ниже технические мероприятия. Через каждые 2000 ч наработки необходимо:

-проверить крепления всех болтовых, фланцевых и дюритовых соединений, при необходимости подтянуть их;

-осмотреть камеру всасывания, проверить надежность соединений и состояние фильтров тонкой очистки, при необходимости произвести замену;

-осмотреть выхлопную шахту, диффузор, смесительную камеру, улитку и проверить надежность соединений;

-осмотреть маслобаки и пусковые насосы;

-осмотреть и произвести регенерацию заборных фильтров насосов. Проверить техническое состояние фильтров смазки и уплотнения, при необходимости произвести замену;

-осмотреть запорную и регулирующую арматуру масляной системы и системы обогрева;

-проверить состояние шестерен и подшипников главного насоса смазки;

-произвести ревизию упорного подшипника, проверить зазор между упорным гребнем и колодкой упорного подшипника;

-произвести ревизию опорных подшипников и уплотнений;

-проверить плотность прилегания байпасного клапана к уплотнительной прокладке;

-осмотреть блок вентиляции и блок автоматики. При выявлении дефектов произвести ремонт или замену узлов;

-проверить центровку двигателя с нагнетателем;

-осмотреть крыльчатки вентиляторов маслоохладителей;

-проверить герметичность маслоохладителей;

-произвести с помощью оптических приборов через отверстие, предусмотренное в крышке нагнетателя, осмотр I ступени проточной части нагнетателя. При обнаружении каких-либо дефектов на поверхности колеса I ступени нагнетатель разбирают.

Через 6000 ч наработки необходимо:

-выполнить вышеперечисленные работы;

-осмотреть и при необходимости подтянуть фундаментные болты;

-осмотреть фильтры, обратив особое внимание на их целостность (повреждения фильтроэлемеитов не допускаются);

-осмотреть и настроить перепускные клапаны, регулятор перепада давлений, маслоотводчик, дроссели маслоохладителей, регулятор температуры, клапан постоянного давления;

-осмотреть металлорукава, при необходимости произвести их замену.

Через 12 000 ч наработки:

-выполнить работы, перечисленные при 6000-часовой наработке;

-произвести ревизию маслонасоса смазки, промыть его и при необходимости заменить изношенные детали;

-произвести ревизию пусковых насосов;

-проверить зазоры в лабиринтных уплотнениях. Если зазоры больше максимально допустимых, заменить лабиринтные втулки;

-определить степень эрозионного износа колес, диффузоров, обратного направляющего аппарата;

-произвести ревизию ротора нагнетателя, определить степень износа шеек вала под подшипниками. Втулка под уплотнения не должна иметь кольцевых рисок, задиров и прочих дефектов;

-произвести очистку маслобаков;

-осмотреть опоры трубопроводов, при необходимости подрегулировать разгрузочные опоры и смазать графитовой смазкой поверхности разгрузочных и скользящих опор;

-осмотреть обшивку блоков, при необходимости произвести ее ремонт;

-осмотреть и при необходимости заменить резиновые уплотнительные прокладки, установленные на панелях и дверях контейнеров.

3.3 Виды ремонтов

Текущий ремонт (обслуживание) обеспечивает работоспособность и надежность оборудования до следующего планового ремонта.

При текущем ремонте оборудования проводятся осмотр, очистка, регулировка и ремонт отдельных узлов и деталей с устранением дефектов, возникших в процессе эксплуатации.

Капитальный ремонт (КР) - наибольший по объему комплекс ремонтных работ, который заключается в полной разборке агрегата и дефектации его узлов и деталей с их дальнейшей заменой или ремонтом. При капитальном ремонте независимо от степени износа должна производиться замена ресурсных деталей: лопаток, камер сгорания, роторов, выработавших свой ресурс. Причем ресурс деталей существенно зависит от числа "горячих" - с зажиганием топливной смеси в камере сгорания - пусков агрегата. После сборки агрегата в процессе капитального ремонта осуществляются его комплексная проверка, регулировка, испытания.

При проведении капитального ремонта должны выполняться требования директивных указаний и мероприятия, направленные на увеличение длительности непрерывной работы оборудования, сооружений и систем, улучшение технико-экономических показателей, при необходимости должны быть модернизированы отдельные узлы с учетом передового опыта эксплуатации.

Средний ремонт агрегатов предусматривает восстановление ресурса узлов, срок службы которых меньше периода между двумя последовательно проводимыми капитальными ремонтами. При среднем ремонте, кроме разборки отдельных узлов для осмотра и чистки деталей и устранения обнаруженных дефектов, проводится ремонт или замена быстроизнашивающихся деталей и узлов.

Ремонт вспомогательных механизмов, непосредственно связанных с основными агрегатами, должен проводиться одновременно с ремонтом последних. При наличии резерва производительности вспомогательных механизмов допускается ремонт их без вывода в ремонт основного агрегата.

Периодичность капитального, среднего и текущего ремонтов и длительность простоев в этих ремонтах для отдельных видов основного оборудования, зданий и сооружений устанавливается в соответствии с действующими нормативными документами.

До вывода оборудования в капитальный или средний ремонт должны быть: составлены ведомости объема работ и смета, уточняемые после вскрытия и осмотра оборудования; проведены экспресс-испытания оборудования для получения данных, необходимых для анализа работы и состояния отдельных элементов оборудования; составлены графики ремонта и проект организации ремонтных работ; подготовлена необходимая ремонтная документация, составлена и утверждена техническая документация на работы по модернизации и реконструкции оборудования, намеченные к выполнению в период ремонта; заготовлены согласно ведомостям объема работ необходимыми материалами, запасные части и узлы и подготовлена соответствующая документация; укомплектованы и приведены в исправное состояние и при необходимости испытаны инструмент, приспособления и подъемно-транспортные механизмы; выполнены противопожарные мероприятия и мероприятия по технике безопасности; укомплектован штат и проинструктирован ремонтный персонал.

Компрессорный цех в плановом порядке 1 раз в год должен останавливаться в летнее время на срок не менее 48 ч для профилактических и необходимых ремонтных работ, а также для подготовки оборудования к осенне-зимнему периоду эксплуатации.

При сдаче агрегата из ремонта комиссии предъявляется следующая документация: ведомость выполненного объема работ; график проведенного ремонта; ремонтные формуляры на агрегат и отдельные важнейшие его узлы; справка о трудозатратах на ремонт; ведомость расхода запасных частей и материалов; акт готовности ГПА к комплексному опробованию после ремонта.

Агрегат после ремонта запускается эксплуатационным персоналом компрессорной станции по разрешению диспетчерской службы газотранспортного объединения. Для определения технического состояния ГПА проводятся приемо-сдаточные послеремонтные испытания. После завершения испытаний агрегат должен проработать непрерывно под нагрузкой 24 ч на режимах, определяемых условиями работы компрессорной станции. Сдача агрегата из ремонта в эксплуатацию оформляется типовым актом, который подписывается представителями ремонтной и эксплуатационной организаций.

3.4 Методы диагностики. Для определения технического состояния ответственных деталей ГПА, отработавших межремонтный ресурс, а также с целью определения возможности их дальнейшего использования, применяются различные методы неразрушающего контроля. Основными методами дефектоскопии являются следующие.

3.4.1 Визуально-оптический контроль. Как метод неразрушающего контроля предусматривает осмотр деталей с целью выявления таких повреждений, как коррозия, эрозия, трещины, износ и др. Осмотр также предусматривает применение специальных оптических приборов и систем, расширяющих возможности данного метода. К таким приборам относятся микроскопы, оптические измерительные инструменты. Для дистанционного осмотра лопаток, жаровых труб камер сгорания и других деталей, не доступных для непосредственного осмотра, применяются приборы оптического контроля типа бороскопов с жесткими или гибкими волноводами.

3.4.2 Ультразвуковая дефектоскопия заключается в генерации ультразвуковых импульсов на поверхности или в объеме контролируемой детали с помощью специальных приборов и ультразвуковых искателей. Наличие дефектов в детали определяется по степени отражения или затухания ультразвуковых волн. С помощью ультразвука отыскиваются дефекты в опорных цапфах валов, упорных гребнях, турбинных и компрессорных дисках, промежуточных валах и других деталях. Наиболее распространенные приборы для ультразвуковой дефектоскопии - УДМ-3, ДУК-66П, а также дефектоскопы фирмы "Краут Кремер" (ФРГ).

3.4.3 Контроль методом вихревых токов заключается в наведении в контролируемой детали вихревых токов, или токов Фуко, путем электромагнитной индукции. Наличие таких дефектов в детали, как трещины, неоднородность структуры, изменяют электропроводность материала и, следовательно, индуцируемый ток. Изменение тока регистрируется специальными приборами, которые используются для выявления дефектов в деталях. Наиболее распространенными приборами, работающими на токовихревом принципе, являются приборы типов ВДМ, разработанные и изготовленные в ПО "Союзгазэнергоремонт". Данный метод отличается простотой, надежностью и особенно эффективен при определении технического состояния лопаток турбин и осевых компрессоров.

3.4.4 Метод магнитной дефектоскопии применяется для выявления трещин, неоднородностей, посторонних включений на поверхностях деталей, изготовленных из ферромагнитных материалов. Метод состоит в намагничивании детали и нанесении на ее поверхность суспензии измельченного ферромагнитного материала в соответствующей жидкости. При наличии дефекта в детали магнитное поле искажается, а магнитные частицы располагаются вдоль границ дефектного участка, тем самым выявляя его. Данный метод позволяет надежно выявлять дефекты лопаток, однако его применение ограничено наличием громоздкой аппаратуры для намагничивания и размагничивания деталей.

3.4.5 Методы цветной и люминесцентной дефектоскопии, использующие специальные красители (пенетранты), состоят в нанесении на предварительно тщательно очищенную деталь проникающего жидкого реагента-красителя. По истечении некоторого небольшого промежутка времени, называемого контактным временем и необходимого для проникновения жидкости в трещины, избыточный реагент-краситель тщательно смывается, а на деталь наносится реагент-проявитель, который выводит проникающий реагент-краситель из трещин за счет капиллярного эффекта. Проявление красителя на фоне реагента-проявителя происходит в местах трещин. Чувствительность и разрешающая способность метода цветной дефектоскопии могут быть повышены за счет применения люминесцентных пенетрантов, флюоресцирующих под воздействием ультрафиолетовых лучей. Метод цветной дефектоскопии предпочтителен в условиях специализированного ремонтного предприятия, на котором контролю подлежит большое число лопаток. Для нанесения и снятия пенетрантов служат специальные ванны. В условиях компрессорных станций применение этого метода затруднено из-за большого расхода пенетрантов, неудобства очистки лопаток и нанесения на них реагентов без разлопачивания роторов.

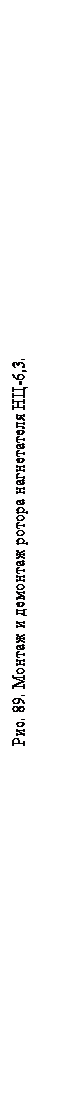

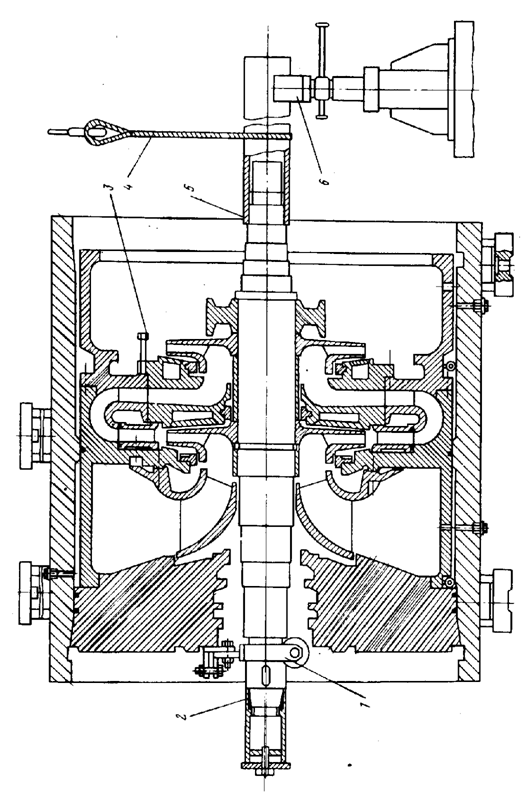

3.5 Разборка и сборка нагнетателей. Порядок разборки и сборки нагнетателя рассмотрим на примере нагнетателя НЦ-6,3 (см. рис. 2).

Перед разборкой привод нагнетателя должен быть отключен. Полости нагнетателя продуты воздухом. Электрические цепи должны быть обесточены.

Для разборки нагнетателей используются домкраты, подъемные механизмы, опоры, подвески и другие специальные приспособления, некоторые из которых показаны на рис. 89. Демонтаж нагнетателя начинают с разборки опорного подшипника. Вначале ротор нагнетателя отсоединяют от ведущего вала двигателя, сливают масло из кожуха подшипника, после чего кожух отсоединяют. При помощи специального приспособления снимают верхнюю крышку подшипника. На освободившийся конец ротора одевают опору 2 (см. рис. 2) и с помощью домкрата через опору 2 ротор приподнимают на величину не более 0,1 мм. При дальнейшей работе ротор не должен поворачиваться. Снимают нижнюю половину корпуса подшипника. Затем разбирают опорно-упорный подшипник, для чего снимают маслонасос, и затем при помощи спецприспособления верхнюю крышку подшипника. Закрепляют на роторе опору 5 и с помощью домкрата 6 через опору 5 поднимают вал ротора на 0,1 мм, после чего снимают нижнюю половину подшипника и при помощи подъемного механизма за рымболт снимают корпус подшипника.

После демонтажа подшипников демонтируют лабиринтные уплотнения и снимают крышки нагнетателя 2 и 6 (см. рис. 2). Перед снятием крышек демонтируют с них все трубопроводы и датчики, для уменьшения трения при снятии крышек на внутреннюю поверхность корпуса 3 нужно нанести смазку. Крышки снимают при помощи специальных приспособлений и кран-балки. Крышка 6 снимается вместе с улиткой, втулкой и диффузором. Крышку 2 со стороны привода снимают только в случае необходимости замены резиновых уплотнительных колец между корпусом и крышкой.

Затем приступают к демонтажу ротора. Перед демонтажем ротор фиксируют со стороны двигателя на подвеске 1, а со стороны свободного конца - на домкрате 6 (см. рис. 2). Закрепляют ротор тросом 4 за опору 5 и освобождают домкрат 6. С помощью отжимных болтов 3 срывают с посадки внутреннюю часть обратного направляющего аппарата совместно с ротором; выкатывают ротор с внутренней частью обратного направляющего аппараты до упора в подвеску 1. Снимают опоры 2 и 5 и укладывают ротор с помощью кран-балки опорными поверхностями шеек под подшипники на деревянные колодки. Снимают внутреннюю часть обратного направляющего аппарата с помощью кран-балки и двух специальных серег. Для перемещения ротора применяются специальные приспособления. Осевой разбег контролируется индикатором часового типа.

Снятие и разборка внутреннего корпуса 4 (см. рис. 2) производятся при помощи специальных опор, подвесок и приспособлений. Корпус 4 выкатывают из корпуса 3 на специальных спорах, устанавливают при помощи кран-балки на деревянную подставку, после чего снимают диафрагму, входной направляющий аппарат и диффузор.

Сборка нагнетателя производится в последовательности, обратной разборке.

При проведении разборки и сборки нагнетателя строго соблюдать правила техники безопасности, изложенные в "Сборнике инструкций по технике безопасности при эксплуатации и ремонте компрессорных станций магистральных газопроводов".

Перед выполнением работ необходимо проверить работоспособность домкратов, подъемных механизмов, опор, подвесок и других приспособлений. Рабочие должны быть обеспечены спецодеждой. Рабочий инструмент должен быть в исправном состоянии. На ремонтной площадке должно быть предусмотрено место для укладывания в строгой последовательности разбираемых деталей и узлов. При разборке и сборке необходимо принимать меры, предотвращающие повреждение или загрязнение посадочных поверхностей деталей и узлов. Разбираемые детали рекомендуется укладывать на чистую мешковину или на специальные деревянные колодки или подставки.

При проведении работ по разборке и сборке нагнетателей рекомендуется составлять сетевой график рабочих операций.

3.6 Ремонт импортных нагнетателей. Для того чтобы квалифицированно проводить ремонт ГПА зарубежного производства, ремонтный персонал должен уметь пользоваться технической документацией фирм - изготовителей агрегатов. Приведем некоторые сведения о технических стандартах, принятых в странах, являющихся основными поставщиками газоперекачивающего оборудования, эксплуатирующегося на компрессорных станциях магистральных газопроводов.

В технике США, Великобритании широко применяется дюймовая система измерения линейных размеров. Основной единицей измерения в данной системе является дюйм (по-английски - inch), равный 25,4 мм. Дюйм обозначается в чертежах и другой технической документации знаком " " ". В нормальном ряду размеров, принятом в дюймовой системе измерений, размеры, расположенные в промежутке между целыми дюймами, образуются по формуле k/2n, где k и п - целые числа, причем целая часть дюйма отделяется от дроби, например, 1/4", где 1 - целое число, а 4 - дробное. Кроме того, в практике измерений широко используются десятые, сотые, тысячные и так далее доли дюйма. Одна тысячная доля дюйма называется "мил" -миллидюйм; в милях часто измеряется амплитуда вибрации. В технической документации может встречаться еще одна единица измерения, называемая "футом". 1 фут равен 12" или 304,8 мм и обозначается знаком " ' ". Единицы измерения некоторых основных параметров английской системы измерений, используемых в практике эксплуатации и ремонта зарубежных ГПА, приведены в табл. 6.

Таблица 6

Основные параметры английской системы измерений [10]

| Параметр | Единица измерения английской системы | Обозначение единицы измерения | Коэффициент для перевода в систему СИ |

| Масса | Фунт | Lbs | 0,4536 кг |

| Температура | Градусы по шкале Фаренгейта | 0F | Градусы по шкале Кельвина Тк = t 0С + 273,15* |

| Расстояние | Дюйм | in | 0,0254 м |

| Давление | Фунт/кв.дюйм | psi | 0,007 МПа |

| Частота вращения | Оборот/мин | Информация в лекции "Вши" поможет Вам. RPM | 0,017 с-1 |

*Так как температура в отечественной практике в основном измеряется в градусах по шкале Цельсия, приведем формулу для пересчета градусов Фаренгейта в градусы Цельсия: t, 0С = 5/9·(t, 0F - 32).

В агрегатах зарубежного производства преобладают крепежные изделия с резьбой, изготовленной по техническим стандартам США. В обозначение резьбы на чертежах и другой документации входит наружный диаметр резьбы, выраженный в дюймах; число ниток резьбы на 1" длины нарезки (шаг резьбы); тип резьбы. В агрегатах используются в основном резьбы трех типов: основная с крупным шагом, обозначаемая UNC; основная с мелким шагом, обозначаемая UNF; восьмипитчевая, обозначаемая UN. Восьмипитчевая резьба используется только для крепежных изделий турбоблока агрегатов ГТК-10И и ГТК-25И для резьб диаметром свыше 1" и имеет 8 ниток на 1" длины. Угол нарезания американской национальной резьбы равен 600, наружный диаметр резьбы совпадает с наружным диаметром дюймовой резьбы.

При проведении комплектации крепежных изделий перед сборкой ГТУ следует учесть, что на головках болтов обычно имеется маркировка, обозначающая допустимую температуру применения болта, а также максимальный предел прочности материала, из которого они изготовлены.

Техническое обслуживание и ремонт импортных нагнетателей проводится в соответствии с документацией фирм-изготовителей и в зависимости от конструкции аналогичен отечественным.