Регулирование работы нагнетателей

Лекция № 8

Регулирование работы нагнетателей.

Как следует из предыдущей лекции, фактическая производительность нагнетателя может отличаться от расчётной вследствие изменения характеристики сети. В некоторых случаях может возникать необходимость в изменении фактической производительности.

В ряде случаев необходимость изменения производительности возникает в связи с изменениями в технологическом процессе установок, в которые входит нагнетатель. Так, например, при снижении нагрузки котлов необходимо снижать производительность дымососов и дутьевых вентиляторов. Таким образом, нагнетатели должны обладать средствами регулирования производительности.

В принципе, такое регулирование может достигаться:

1) изменением характеристики сети;

2) изменением характеристики нагнетателя;

3) изменением числа совместно (параллельно) работающих машин.

В первом случае применяется изменение сопротивления сети с помощью так называемых дроссельных устройств («дросселирование »). В насосных установках это обычно задвижки (вентили), в вентиляторных – заслонки, шиберы, дроссели. Как будет показано ниже, это наименее экономичный способ регулирования, но, к сожалению, он наиболее распространён на практике (особенно для насосов) вследствие своей простоты.

Рекомендуемые материалы

|

В ряде случаев, в зависимости от формы кривой мощности, его применение вообще недопустимо. Речь идёт о нагнетателях, у которых кривая мощности в определённом диапазоне падающая, т.е.

. Однако, и в тех случаях, когда

. Однако, и в тех случаях, когда  , дросселирование также крайне неэкономично.

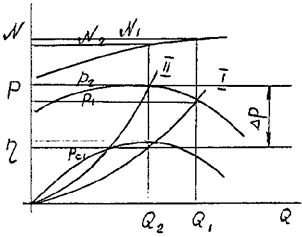

, дросселирование также крайне неэкономично. Рис. 8.1 Регулирование с помощью дросселирования

На рис. 8.1 исходной характеристике I соответствует рабочая точка Р1, Q1. В результате дросселирования (увеличения сопротивления сети), характеристика сети приобретает форму II, а рабочая точка – координаты Р2, Q2. При этом давление DРдр=Р2-Р1 теряется в дроссельном устройстве, т.е. для преодоления потерь в сети трубопроводов I используется только давление Рс1. Поэтому к.п.д. установки (вентилятор + дроссель) будет:

,

,

а к.п.д. вентилятора при производительности Q2:

.

.

Тогда:

Если учесть, что величина DРдр/Р2 часто превышает 50%, то низкая экономичность рассмотренного способа регулирования становится очевидной.

В противоположность дросселированию наиболее экономичный способ регулирования – изменение скорости вращения рабочего колеса, поскольку, если характеристика сети проходит через начало координат, в этом случае сохраняется подобие треугольников скоростей, и, таким образом, сохраняется значение к.п.д. Если, например, к.п.д. находился в области максимального значения, то он останется столь же высоким и при изменении скорости вращения рабочего колеса нагнетателя (это относится, как уже упоминалось, к автомодельному интервалу числа Re). При этом, правда, часть энергии теряется в устройствах регулирования самой скорости вращения.

Как правило, в нагнетателях в качестве привода применяются электродвигатели переменного тока с короткозамкнутым ротором, которые практически вообще не поддаются экономичному регулированию. Однако, существуют такие двигатели с переменным числом пар полюсов – двухскоростные. Именно их и нужно стараться заказывать при необходимости регулирования нагнетателей.

За рубежом для привода насосов и вентиляторов всё шире применяются электроприводы с частотным регулированием с помощью полупроводниковых преобразователей (тиристоры).

Доступным и весьма экономичным способом изменения скорости вращения рабочих колёс нагнетателей является применение сменных шкивов ременной передачи. Это целесообразно при нечастом изменении подачи, например, при сезонном регулировании.

|  | ||

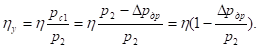

Значительно более экономичным, чем дросселирование, является регулирование изменением характеристики нагнетателя с помощью направляющих аппаратов. Действие направляющих аппаратов заключается в изменении момента количества движения rc1ur на входе в рабочее колесо. При этом теоретическое давление Pт=rc2ur2w-rc1ur1w уменьшается, если закручивание потока направлено в сторону вращения рабочего колеса (c1u>0). Можно было бы ожидать, что при c1u<0 (закручивание против вращения колеса) давление будет повышаться, однако, в действительности этого не происходит. Поэтому применяется только «регулирование вниз», т.е. c1u>0.

Рис.8.2 Осевой направляющий аппарат Рис.8.3 Упрощённый направляющий аппарат

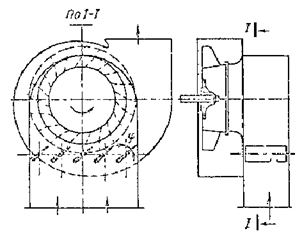

Как правило, применяются осевые направляющие аппараты (рис.8.2), которые представляют собой систему плоских лопаток, поворачивающихся на осях, проходящих через отверстия в корпусе. Лопатки одновременно поворачиваются на одинаковые углы и, отклоняя поток, создают его закручивание.

Известны упрощённые направляющие аппараты, лопатки которых устанавливаются параллельно друг другу во входных коробках вентиляторов (рис.8.3).

8.1 Подбор вентиляторов

В результате расчета вентиляционной сети определяется режим работы вентилятора (p-Q), и далее следует подобрать вентилятор, наиболее экономично обеспечивающий этот режим.

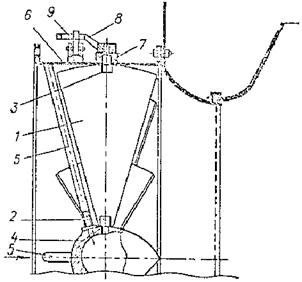

Обозначение типов радиальных (центробежных) вентиляторов содержит:

- букву В, что означает «вентилятор»;

- букву Ц, что означает «центробежный» («радиальный»);

- число, равное пятикратной величине коэффициента давления на номинальном режиме;

- число, равное быстроходности вентилятора на номинальном режиме.

Номинальный режим – это режим вентилятора, при котором достигается максимальное значение к.п.д.

В настоящее время изготовляются вентиляторы В.Ц4-75, В.Ц4-76, В.Ц14-46, В.Ц10-28 и др.

Вентиляторы изготовляются в различных конструктивных исполнениях в зависимости от физических свойств перемещаемой среды. Вентиляторы в обычном исполнении – вентиляторы общего назначения – предназначены для перемещения воздуха и других неагрессивных газовых смесей с температурой не выше 80°С, не содержащих пыли и других трёрдых примесей в количестве более 100 мг/м3 или липких и волокнистых материалов.

Если эти условия не соблюдаются, применяют вентиляторы специального назначения. К ним относятся:

- коррозионностойкие вентиляторы, которые могут перемещать агрессивные газовые смеси;

- искрозащищённые вентиляторы, применяются для перемещения взрывоопасных газовых смесей. Эти вентиляторы комплектуются взрывобезопасными электродвигателями, а корпуса и рабочие колёса таких вентиляторов чаще всего изготавливаются из алюминия;

- пылевые вентиляторы – для перемещения пылегазовоздушных смесей с содержанием твёрдых примесей до 1000 г/м3. Проточная часть пылевых вентиляторов выполняется таким образом, чтобы уменьшить абразивный износ деталей вентилятора, а также предотвратить возможность налипания пыли. В их обозначении присутствует буква П («пылевой») – В.ЦП6-45, В.ЦП7-40 и др.

Конструктивные особенности всех перечисленных выше вентиляторов будут изложены далее (в последующих лекциях).

Для вентиляционных систем, требующих небольших давлений при значительных производительностях, целесообразно подбирать не радиальные, а осевые вентиляторы. Для общепромышленной вентиляции наибольшее распространение получили осевые вентиляторы следующих типов – В.О-06-300 и В.О2.3-130.

Вентиляторы каждого типа изготовляются со стандартными диаметрами рабочих колёс, образуя ряд диаметров (лекция 5) или ряд типоразмеров. Этот ряд включает: 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600 мм. Вентилятор каждого из этих диаметров принято обозначать «номером» – величиной диаметра, выраженной в дециметрах, т.е. ряд номеров: №№ 2, 2.5, 3.15, 4 и т.д.

Выбор номера вентилятора и скорости вращения начинается по сводным характеристикам (рис.5.3). При этом принимается кривая, ближайшая к точке p-Q, полученной по данным расчёта системы вентиляции. Далее режим работы уточняется, исходя из того, где характеристика сети (по расчётным данным p-Q) пересечёт принятую кривую сводного графика.

Понятно, что чем ближе соседние значения диаметров рабочих колёс, тем точнее можно подобрать вентилятор для данного задания и обеспечить это задание с наибольшей экономичностью. Поэтому заводы выпускают вентиляторы с промежуточными диаметрами: меньше и больше приведенных выше номинальных значений на 5 или 10%.

Каждая из кривых сводного графика, представленного на рис.5.3, имеет обозначение, которое содержит следующую информацию:

1. Условное обозначение типа вентилятора. Например, для вентиляторов В.Ц4-75 – буква Е.

2. Условное обозначение диаметра рабочего колеса: 090 – при D=0.9Dном; 095 – при D=0.95Dном; 100 – при D=Dном и т.д.

3. Порядковый номер рабочей характеристики, соответствующий скорости вращения для данного вентилятора, обозначаемый арабской цифрой.

4. В некоторых случаях данный вентилятор при данной скорости вращения может комплектоваться двигателями разной мощности для разных участков характеристики. Индекс мощности обозначается прописной буквой (а, б и т.д.).

Если, например, условное обозначение характеристики Е3.15.105-1а, то речь идёт о вентиляторе В.Ц4-75 № 3.15 с диаметром рабочего колеса 1.05Dном, со скоростью вращения n=1365 об/мин, с двигателем мощностью 0.25 кВт.

2.4. Диеновые углеводороды (алкадиены) - лекция, которая пользуется популярностью у тех, кто читал эту лекцию.

Окончательное решение о выборе вентилятора (с уточнением всех его параметров – подачи, развиваемого давления, к.п.д., мощности) принимается с использованием индивидуальной характеристики данного вентилятора. Параметры двигателей обычно приводятся в прилагаемой к характеристике таблице.

Следует иметь в виду, что вентиляторы рекомендуется использовать при таких фактических значениях к.п.д.: hф³0.85hмакс. Диапазон режимов работы вентилятора, в котором выполняется указанное условие, принято называть рабочим участком характеристики вентилятора.

Сводные и индивидуальные характеристики приводятся для условий работы вентиляторов, соответствующих нормальным атмосферным условиям: барометрическое давление 101.3 кПа (760 мм.рт.ст.), температура 20°С, плотность воздуха 1.2 кг/м3.

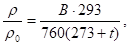

Для других атмосферных условий следует выполнить пересчёт давления для фактической плотности r по формуле 5.3’. При этом:

где В – фактическое барометрическое давление (мм.рт.ст.); t – температура в °С; r0=1.2 кг/м3.