Оборудование и оснастка для восстановления деталей пластической деформацией

6.3. Оборудование и оснастка для восстановления деталей пластической деформацией

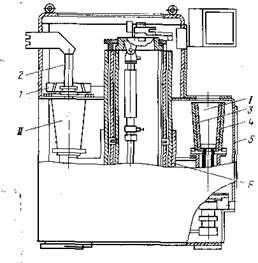

В зависимости от объемов восстановления деталей применяют универсальное и специальное оборудование. В ремонтном производстве нашли широкое распространение серийно выпускаемые гидравлические прессы модели 2135-1 (рис. 6.23), которые используют при сборке (разборке) автомобильных агрегатов и узлов для запрессовки (выпрессовки) деталей. Эти же прессы применяют и для восстановления деталей осадкой, обжатием, правкой и другими способами пластической деформации. Для возможности реализации технологического процесса восстановления, основанного на том либо другом способе, разрабатывают соответствующие приспособления и оснастку, которые расширяют технологические возможности пресса, повышают качество и производительность процесса. Рассмотрим некоторые приспособления к универсальным прессам, которые широко используются при ремонте автомобилей.

Таблица 6.6. Физико-механические и эксплуатационные характеристики покрытий после выглаживания.

Таблица 6.6. Физико-механические и эксплуатационные характеристики покрытий после выглаживания.

Для восстановления осадкой втулок из цветных металлов разработано высокопроизводительное приспособление ОР-13790. В качестве силового оборудования применяют прессы с усилием на штоке гидравлического цилиндра при прямом ходе не менее 630 кН, при обратном, ходе — 470 кН. Приспособление обеспечивает восстановление различных типов параметров втулок, включая втулки с кольцевой выточкой внутри по окружности.

Для восстановления осадкой втулок из цветных металлов разработано высокопроизводительное приспособление ОР-13790. В качестве силового оборудования применяют прессы с усилием на штоке гидравлического цилиндра при прямом ходе не менее 630 кН, при обратном, ходе — 470 кН. Приспособление обеспечивает восстановление различных типов параметров втулок, включая втулки с кольцевой выточкой внутри по окружности.

Приспособление для осадки втулок (рис. 6.24) закрепляют на столе пресса. Оно состоит из основания 1, на котором смонтированы две направляющие штанги-(колонки) 13 и закреплен упор 4. В упоре размещена цанга 11, которая зафиксирована шариками. Цанга имеет грибообразный бурт, который по форме и размерам соответствует, кольцевой, выточке втулки. В упоре также размещены сухари 15, стягиваемые кольцевыми пружинами 14, и толкатель с конусом 5, опирающийся на возвратную пружину 1б. Упор крепится к основанию специальной гайкой 17, которая является одновременно опорой для сухарей и стаканом для возвратной пружины. В верхней плите 8 гайкой закреплен пуансон 10, который имеет в верхней части наконечник для соединения со штоком пресса, а в нижней части — стержень с конусом, В нижней плите 3 запрессована упорная втулка 2, обхватывающая снаружи упор. Верхняя и нижняя плиты жестко связаны между собой направляющими втулками 9

При осадке втулки наконечник пуансона соединяю со штоком пресса, основание приспособления при помощи болтов крепят к столу. Шток поднимают, таким, образом, чтобы верхний торец упорной втулки расположился на уровне торца проточки упора. На эту проточку устанавливают восстанавливаемую втулку в шатуне-матрице 7. В указанном положении пуансона сухари обжимают толкатель с конусом по меньшему диаметру, а грибообразный бурт цанги, торец которого упирается в торец сухарей, располагается против кольцевой выточки втулки. При движении штока вниз стержень пуансона разжимает грибообразный бурт цанги, который входит в кольцевую выточку восстанавливаемой втулки. По мере дальнейшего движения стержень пуансона давит на Толкатель с конусом,' который, сжимая' возвратную пружину, разводит сухари так, что выточка их торцов устанавливается против цанги и последняя получает возможность опуститься вниз.

В процессе осадки втулки цанга перемещается вниз по мере опускания грибообразного бурта. Необходимый размер втулки по внутреннему диаметру обеспечивается калибрующими поверхностями пуансона и упора. При обратном ходе штока пуансон, зажатый вытесненным металлом Осаженной втулки, выпрсссовывается из нее, а стержень пуансона выходит из цанги. Возвратная пружина подает толкатель вверх палец за стержнем пуансона, Сухари сжимаются, их верхние торцы подходят под нижний торец цанги и фиксируют ее в определенном положении относительно упора.

Производительность осадки втулок на приспособлении достигает 80 штук в час.

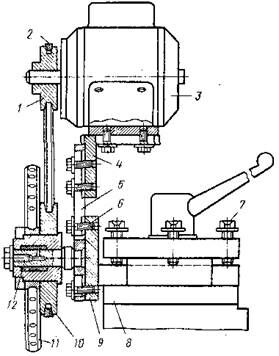

Специализированная полуавтоматическая установка модели УВК-1 для восстановления шипов крестовин карданных шарниров автомобилей разработана Киевским автомобильно-дорожным институтом совместно с Дарницким опытно-экспериментальным ремонтным заводом. Установка реализует разновидность способа раздачи с нагревом детали в результате сил трения.

Общий вид установки схематически представлен на рис. 6.25.

Рекомендуемые материалы

Установка для восстановления деталей типа крестовин содержит станину 17 (рис. 6.25), на верхней горизонтальной плите которой установлена шпиндельная головка 7 с выдвижным валом шпинделя 8. На переднем конке вала Шпинделя закреплен патрон 6 с дорном 5. На заднем конце вала шпинделя установлен упорный подшипник 9, предотвращающий передачу крутящего момента на шток 10 пневмоцилиндра 11осе-вого'перемещения вала шпинделя 8.

Установка для восстановления деталей типа крестовин содержит станину 17 (рис. 6.25), на верхней горизонтальной плите которой установлена шпиндельная головка 7 с выдвижным валом шпинделя 8. На переднем конке вала Шпинделя закреплен патрон 6 с дорном 5. На заднем конце вала шпинделя установлен упорный подшипник 9, предотвращающий передачу крутящего момента на шток 10 пневмоцилиндра 11осе-вого'перемещения вала шпинделя 8.

Привод вращения вала шпинделя 8 осуществляется от асинхронного электродвигателя 14, расположенного в нижней части станины, через ременную передачу 13. Механизм фиксации восстанавливаемой детали выполнен в виде прижима 2, расположенного на конце штока пневмоцилиндра 3 над призмой 1. Фиксирующая призма 1 содержит четыре взаимоперпендикулярных паза, ось симметрии одного из которых совпадает с осью вращения вала шпинделя и дорна.

Механизм фиксации и поворота восстанавливаемой крестовины 1 на 90° (рис. 6.26) относительно пазов призмы содержит шток 3, расположенный в центральном отверстии призмы 8 и вращающую вокруг своей оси втулку 4, которая установлена соосно с отверстием призмы. Втулка 4 снабжена расположенным на ее внутренней поверхности штифтом 7, взаимодействующим с винтовой канавкой 2 цилиндрической поверхности штока 3. Внутри втулки и отверстия фиксирующей призмы 8 шток 3 имеет возможность перемещаться посредством пневмоцилиндра 16(см. рис. 6.25). Причем, усилие пневмоцилиндра 16 меньше усилия, создаваемого пневмоцилиндром 3, и постоянно направлено вверх. Втулка 4 (см. рис. 6.26) снабжена выступами 5 и фиксаторами б от обратного поворота штока 3. На верхнем конце штока 3 расположена подставка, ориентирующая крестовину относительно пазов призмы 8.

Управление технологическим циклом осуществляется автоматически или в ручном режиме при помощи пульта 15 (см. рис. 6.25). На пневмопанели 12расположены блок очистки воздуха и пневмораспределители. Установка снабжена системой принудительного охлаждения после раздачи дорна эмульсией.

Подготовка к работе установки включает в себя следующие операции:

подвод сжатого воздуха к пневмопанели; проверку наличия охлаждающей эмульсии во вместимости установки; проверку крепления инструмента в патроне; перевод тумблера в положение "наладка" и включение вращения шпинделя; установку крестовины на подставку призмы; установку на датчике пути дорна требуемой глубины обработки шипов крестовины.

После проведения подготовительных операций работа на установке осуществляется в полуавтоматическом режиме. При нажатии кнопки "прижим" пневмоцилиндр 3, пересиливающий действие пневмоцилиндра 16, фиксирует прижимом 2 восстанавливаемую крестовину в пазах призмы. При перемещении вниз винтовая канавка 2 (см. рис. 2.26) штока 3, зажатого с двух концов пневмоцилиндрами 3 и 16 (см. рис. 6.25), взаимодействует со штифтом 7 (см. рис. 6.26) и поворачивает втулку 4 на 90°. При этом в конце хода штока 3 вниз один из четырех выступов 5 втулки 4 удерживается фиксатором 6.

После фиксации крестовины в призме включается пневмоцилиндр 11 (см. рис. 6.25) осевой (продольной) подачи штока 10 дорна. В результате трения дорна о шип крестовины происходит нагрев последнего до заданной температуры(950— 1000"С). Под действием осевой подачи дорн внедряется в смазочное отверстие крестовины и раздает шип. После окончания процесса раздачи шпиндель отводится в исходное положение. Прижим 2 освобождает крестовину, а пневмоцилиндр 16 поднимает шток в верхнее положение. При этом винтовая канавка 2 (см. рис. 6.26) штока 3 взаимодействует со штифтом 7 втулки 4. В результате происходит поворот штока 3 вместе с крестовиной на 90°.

По описанному циклу происходит последовательная раздача остальных шипов крестовины. По завершению раздачи последнего 4-го шипа патрон с дорном и прижим 2 (см. рис. 6.25) автоматически отводятся в исходное положение, а пневмоцилиндр 16 извлекает деталь из призмы.

Для автоматизации операции раздачи шпиндель установки конструктивно связан с датчиком пути, который обеспечивает неизменную глубину обработки шипов независимо от износа инструмента. Это достигается тем, что отсчет глубины обработки начинается только с момента касания дорном торцевой поверхности шипа крестовины. Схематически конструкция датчика изображена на рис. 6.27.

На заднем конце вала шпинделя головки установлен подшипниковый корпус 1 с вилкой 13. Фланец 4-связан подвижно с корпусом 1 направляющими стержнями 6 и пружинами 2. На внутренней стороне фланца 4 имеется упор 3, который при сжатии пружин замыкает вилку 13. На жестко закрепленной цилиндрической горизонтальной направляющей 8 установлен подвижной ползун 9, который фиксируется в крайнем правом положении пружиной сжатия П. Ползун 9 шарнирно связан с вилкой 13 рычагами 12 и 7, На траектории движения ползуна 9 установлен концевой выключатель 10, который имеет возможность перемещаться параллельно направляющей 8 в пределах расстояния 1. Концевой выключатель 10 запитан в общую цепь управления работой установки.

На заднем конце вала шпинделя головки установлен подшипниковый корпус 1 с вилкой 13. Фланец 4-связан подвижно с корпусом 1 направляющими стержнями 6 и пружинами 2. На внутренней стороне фланца 4 имеется упор 3, который при сжатии пружин замыкает вилку 13. На жестко закрепленной цилиндрической горизонтальной направляющей 8 установлен подвижной ползун 9, который фиксируется в крайнем правом положении пружиной сжатия П. Ползун 9 шарнирно связан с вилкой 13 рычагами 12 и 7, На траектории движения ползуна 9 установлен концевой выключатель 10, который имеет возможность перемещаться параллельно направляющей 8 в пределах расстояния 1. Концевой выключатель 10 запитан в общую цепь управления работой установки.

Рис. 6.27. Принципиальная схема путевого датчика установки УВК-1: а - исходное положение; 6 — положение при окончании процесса раздачи

Перед началом работ концевой выключатель 10 устанавливается относительно нажимной поверхности ползуна 9 на расстоянии 1, соответствующем необходимой глубине раздачи детали. Это расстояние является постоянным для каждого типа крестовин и не подлежит корректировке при замене инструмента (дорна) или его износа в процессе работы. Переналадка путевого датчика осуществляется только при переходе на раздачу других типоразмеров крестовин.

Работа датчика пути осуществляется следующим образом. При подаче сжатого воздуха в бесштоковую полость пневмоцилиндр а 5 вал шпинделя, связанный со штоком фланцем 4, пружинами 2 и направляющими стержней 6, свободно двигается влево до упора в торец шипа восстанавливаемой крестовины. После остановки вала шпинделя шток пневмоцилиндра с фланцем 4 продолжает движение, сжимает пружины 2 и упором 3 жестко замыкает рычаги 12 и 7, связанные с ползуном 9, При этом пневмоцилиндр прижимает дорн к шипу и начинается процесс раздачи. По мере раздачи шипа, вал шпинделя под действием пневмоцилиндра совершает рабочее движение и одновременно перемещает по направляющей 8 ползун 9, на пути которого расположен концевой выключатель 10. Расстояние между нажимной поверхностью ползуна и роликом концевого выключателя равно заданной глубине раздачи шипа крестовины.

При внедрении дорна на заданную глубину ползун 9 нажимает на ролик концевого выключателя 10, от которого поступает сигнал на возврат штока пневмоцилиндра в исходное положение. При этом шток цилиндра отводит вал шпинделя в крайнее правое положение. В результате пружины 2 разжимаются и упор 3 освобождает рычаги 12 и 7, ползун 9 .под действием пружины // возвращается в

исходное положение. В дальнейшем цикл повторяется.

. Производительность установки УВК-1, в зависимости от типа крестовин, составляет 10 — 20 шт/ч, потребляемая мощность — 3,5 кВт, частота вращения шпинделя — 2000 об/мин, давление воздуха в пневмосети — 0,4 — 0,6 МПа,. .

Для централизованного восстановления крестовин раздачей в условиях специализированных цехов и участков целесообразно использовать четырёхшпиндельную автоматическую установку АВК-4. Данная установка отличается от установки УВК-1 тем, что -раздача всех 4 шипов крестовины осуществляется одновременно. Кроме того, установка снабжена загрузочно-разгрузочным устройством с кассетой-накопителем на 30 деталей. Одна установка АВК-4 обеспечивает раздачу более 100 тыс. крестовин в год. Благодаря полной автоматизации процесса один оператор может одновременно обслуживать до пяти таких установок:

Восстановление гильз цилиндров автомобильных двигателей термопластическим обжатием осуществляется на специализированной шестипозиционной установке ОР-11301 карусельного тина. Установка обеспечивает обжатие гильз цилиндров за один цикл на 0,75 — 1мм. Это позволяет восстанавливать до номинального, размера внутренний диаметр гильз. Наружные посадочные пояски гильз цилиндров после обжатия наращивают наплавкой, контактной приваркой ленты и газотермическим напылением.

Схема установки ОР-11301 для обжатия гильз цилиндров представлена на рис. 6.28. Она агрегатируется с высокочастотной установкой с ламповым генератором типа ВЧИ2-100/0,066, мощностью на выходе 100 кВт и частотой 0,66 кГц. Установка представляет собой раму 5 из сварных конструкций, на которой закреплен поворотный стол 6 с вертикальной осью вращения. При повороте стола матрица 4 с установленной в нес гильзой 3 проходит последовательно позиции / и //. В позиции / оператор устанавливает изношенную гильзу в матрицу, после чего она переводится в рабочую позицию //. В этой позиции при помощи гидроцилиндра матрица с гильзой перемещается в крайнее верхнее положение, при этом индуктор токов высокой частоты (ТВЧ) 2 входит в гильзу. После включения питания индуктора происходит интенсивный нагрев гильзы токами высокой частоты до температуры 840 — 880° С. Для равномерного нагрева гильзы матрица в рабочей позиции вращается с частотой 50 — 100 мин -1. В период нагрева матрица интенсивно охлаждается водой через спреер 1. После достижения заданной температуры нагрева в зоне действия индуктора ТВЧ 2 включается рабочий ход гидроцилиндра, и гильза с матрицей опускается в крайнее нижнее положение. Установка обеспечивает регулирование скорости линейного перемещения гильзы относительно индуктора со скоростью 1 — 8 мм/с. При линейном перемещении матрицы осуществляется термопластическое обжатие гильзы по всей длине. В период рабочего цикла оператор снимает обжатую гильзу и устанавливает на се место изношенную матрицу.

Рис. 6.28. Схема установки ОР-11301 для термопластичного обжатия гильз цилиндров: 1 позиция - загрузка, выгрузка гильз; II позиция

рабочая

Все перечисленные операции, кроме загрузки-выгрузки гильз, выполняются автоматически по заданной программе. Производительность установки ОР-11301 220 —240 гильз в смену. Установка универсальная, так как позволяет после незначительной переналадки(замены матрицы и индуктор а) восстанавливать гильзы цилиндров различных типоразмеров.

На базе установки ОР-11301 созданы поточно-механизированные линии (ПМЛ) для централизованного восстановления автомобильных и тракторных гильз цилиндров. В состав линий входит весь комплект оборудования и оснастки для технологического процесса восстановления: моечная машина ОМ-5288 для очистки гильз в водно-щелочном растворе; гидрокопировальный полуавтомат ЕМ-140А для обработки наружной поверхности гильз между посадочными поясками; установка 011-1-07 "Ремдеталь" для приварки стальной ленты к посадочным пояскам; хонинговальные станки ЗМ83 (оборудованные автооператорами ОГ-76) для окончательной обработки гильз. Оборудование ПМЛ размещено таким образом, что для передачи деталей с одной операции на другую не требуется дополнительных транспортных средств. Линия занимает площадь 288 м2, ее обслуживает 26 чел. Годовая производительность при двухсменной работе около 100 тыс. гильз.

Экспериментальные исследования и многолетняя эксплуатация восстановленных термопластическим обжатием гильз цилиндров показали, что по износостойкости и надежности они не уступают новым изделиям. Восстановленные обжатием гильзы не оказывают отрицательного влияния на работу сопряженных деталей (поршней и поршневых колец),

Выбраковочными дефектами рам автомобилей являются погнутость и скрученность лонжеронов. В соответствии с ТУ на капитальный ремонт автомобилей погнутость лонжеронов рам не должна превышать 2 мм на длине 1000 мм или 5мм по всей длине. Из практики ремонтного производства известно, что большое число рам автомобилей требует правки.

Рис. 6.29. Роликовая раскатка для чистовой обработки внутренних цилиндрических поверхностей

Для поверхностного пластического деформирования поверхности деталей разработано и используется достаточно много приспособлений и устройств. Рассмотрим некоторые из них.

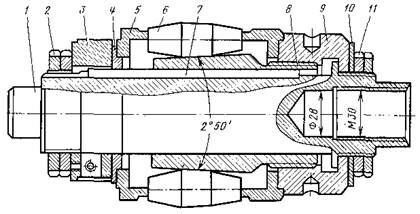

На рис. 6.29 представлена роликовая раскатка, используемая для чистовой обработки внутренних цилиндрических поверхностей(гильз, цилиндров, головок шатунов). Приспособление для раскатки состоит из шпинделя /, имеющего посадочное отверстие для закрепления в шпинделе станка. На наружной поверхности шпинделя в сепараторе 5 размещены деформирующие ролики 6, которые опираются на коническую поверхность подвижной в осевом направлении втулки 8, соединенной со шпинделем 1 шпонкой 7. Для ограничения перемещения сепаратора в осевом на правлении служат с одной стороны упорное кольцо 4, закрепленное через стопорное кольцо 3 гайками 2, а с другой стороны — регулировочная гайка 9, служащая для настройки раскатки на требуемый рабочий размер. Регулировка размера осуществляется вращением гайки 9, что приводит к перемещению сепаратора 5с роликами 6 вдоль конической поверхности втулки 8. После установки требуемого размера регулировочная гайка фиксируется при помощи стопорного кольца 10 и гайками 11.

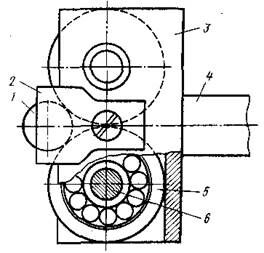

Деформирующие ролики изготавливают из шарикоподшипниковой стали ШХ 15 и термически обрабатывают до твердости НКС 62 — 64. Ролики имеют заборную и калибрующую часть с углом конца 1°26'. Для уменьшения действующей силы, ролики располагают под углом к оси обрабатываемого отверстия, что приводит к получению своеобразного каплевидиого отпечатка ролика. Это создает более благоприятные условия для пластического деформирования поверхностных слоев металла. Режимы раскатки цилиндрических отверстий приведены в табл. 6.7. При использовании для обработки отверстий описанной роликовой раскатки и рекомендуемых режимов раскатки достигается требуемая точность размеров деталей и повышается на 20—30 % усталостная прочность деталей. Для обкатывания наружных цилиндрических поверхностей наиболее широко используются шариковые накатники (рис. 6.30) жесткого действия. Накатывание выполняют на токарных станках, накатник устанавливается в суппорте вместо резца.

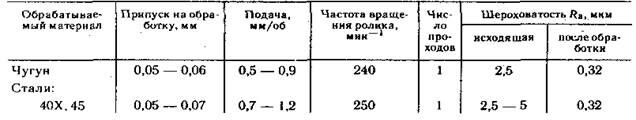

Таблица 6.7. Режимы раскатки

Рис. 6.30. Шариковый накатник жесткого действия:

Вам также может быть полезна лекция "Введение".

/ — шарик; 2 — сепаратор; 3—корпус;. 4 — державка; 5 — подшипник; 6 — ось

Рис. 6.31. Приспособление для ротационного упрочнении деталей

Повысить усталостную прочность, твердость и износостойкость поверхностей восстанавливаемых и новых деталей можно наклепом при помощи ротационного упрочнителя. Приспособление для ротационного упрочнения деталей (рис. 6.31) состоит из кронштейна 9, который крепится в резцедержателе 8 токарного станка при помощи винтов 7. На стойке 5, закрепленной на кронштейне болтами 6, установлена ось 12, на которой вращается упрочнитель 11. В стойке выполнены продольные пазы, которые позволяют регулировать положение оси относительно опорной поверхности кронштейна. Упрочнитель, представляющий собой диск с шариками, находящимися в сепараторе, через шкивы 1 к 10 получает вращение от электродвигателя 3. Комплект сменных шкивов позволяет ступенчато изменять скорость вращения упрочнителя в пределах 13 — 25 м/с. Перемещением угольника 4, на котором установлен электродвигатель, осуществляется натяжение ремня 2.

Меняя направление движения приспособления, можно обрабатывать плоские и фасонные поверхности. Для обработки плоских поверхностей используют плоско шлифовальные станки, где вместо шлифовального круга устанавливают упрочнитель. Для обработки наружной цилиндрической поверхности детали рекомендуют такие режимы: скорость вращения детали 30 — 90 м/мин, окружная скорость упрочнителя 10 — 50 м/с, натяг, т. е. принудительное отталкивание шарика изделием, — 0,05 — 0,08 мм, продольная подача — 0,1 — 0,5 мм/об, число проходов — 1 — 3.

После ротационного упрочнения уменьшается шероховатость поверхности до Да = 0,32 —-0,16 мкм, глубина упрочненного слоя может регулироваться от 0,5 до 3 мм, твердость обработанной поверхности увеличивается на 30 — 80%, а усталостная прочность деталей повышается на 50- 100%.