Элементы резания

Элементы резания. Основные понятия и определения

ПОВЕРХНОСТИ НА ОБРАБАТЫВАЕМЫХ ЗАГОТОВКАХ. Заготовки, предназначенные для изготовления деталей машин, имеют исходные поверхности. В процессе обработки резанием с заготовки, слой за слоем, срезается припуск на обработку, в большинстве случаев прилегающий к имеющимся на заготовке поверхностям. За первый проход режущего инструмента вместе с поверхностным слоем с заготовки срезается и ее исходная поверхность. При этом на заготовке образуется новая поверхность. За второй проход того же или другого режущего инструмента с заготовки срезается второй слой металла и вместе с ним поверхность, образованная во время первого прохода инструмента. После второго прохода на заготовке опять образуется новая поверхность.

В сплошном металле заготовок с помощью сверл могут быть изготовлены отверстия. При сверлении срезается ограниченная площадь исходной поверхности заготовки, равная площади поперечного сечения просверливаемого отверстия. По мере углубления сверла в металл в заготовке образуется новая цилиндрическая поверхность.

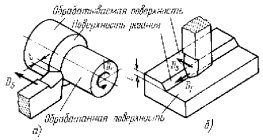

Поверхности на заготовках, срезаемые за каждый очередной проход инструмента, принято называть обрабатываемыми поверхностями. Поверхности на заготовках, вновь образуемые во время очередного прохода инструмента, называют обработанными поверхностями. Промежуточную поверхность, временно существующую в процессе резания между обрабатываемой и обработанной поверхностями, принято называть поверхностью резания (рис. 1.1).

Рис. 1. Поверхности на обрабатываемых заготовках при точении (а) и строгании {6)

ГЛУБИНА РЕЗАНИЯ. Чтобы срезать слой металла, оставленный на заготовке как припуск на обработку, лезвия инструмента должны проникнуть в металл на глубину, равную этому припуску. В этом случае весь припуск срезается за один проход инструмента. Если припуск велик, то его срезают за два прохода или более. Величину проникновения лезвий инструмента в металл заготовки во время каждого прохода принято называть глубиной резания. Глубина резания обозначается буквой г и выражается в миллиметрах.

В большинстве случаев обработки металлов резанием глубина резания определяется как расстояние между обрабатываемой и обработанной поверхностями, измеряемое в направлении, перпендикулярном обработанной поверхности (рис. 1). При сплошном сверлении отверстий глубина резания равна радиусу сверла. При торцовом фрезеровании глубина фрезерования равна ширине обрабатываемой заготовки, если она меньше диаметра фрезы. При точении, расточке, рассверливании, развертывании отверстий глубина резания выражается уравнением t = (D — d)/2, где D и d при наружной обточке - соответственно диаметр обрабатываемой и обработанной поверхностей, а при внутренней обработке, наоборот, D - диаметр обработанной поверхности и d - диаметр обрабатываемой поверхности.

ДВИЖЕНИЯ ОСУЩЕСТВЛЯЕМЫЕ МЕХАНИЗМАМИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ. Рабочий процесс резания возможен только при непрерывном относительном взаимном перемещении обрабатываемой заготовки и лезвий режущего инструмента. Обрабатываемые заготовки и режущие инструменты приводятся во взаимосогласованные движения механизмами металлорежущих станков в соответствии с настройкой их кинематических цепей. Движения могут быть сообщены заготовке и инструменту одновременно, в последовательном порядке, чередуя движения каждого из них, а также только одному из них - инструменту или заготовке.

Рекомендуемые материалы

Кинематика станков основана на использовании механизмов, сообщающих исполнительным органам только два простейших движения - вращательное и поступательное. Сочетания и количественные соотношения этих двух движений определяют все известные виды обработки металлов резанием. В процессе резания поступательное или вращательное движение одного из исполнительных органов станка сообщает заготовке или режущему инструменту главное движение резания Д., происходящее с наибольшей скоростью по сравнению с движениями других органов. Поступательные или вращательные движения остальных органов, независимо от того, приложены они к заготовке или к инструменту, являются вспомогательными и определяют движения подачи Ds. Движение подачи необходимо для обеспечения при осуществлении главного рабочего движения врезания лезвий инструмента в материал заготовки и отделение срезаемого слоя в виде стружки на всей обрабатываемой поверхности. В большинстве случаев главное движение резания и движение подачи осуществляются во взаимно перпендикулярных плоскостях, но в отдельных случаях они могут происходить и в одной плоскости. Оба движения могут быть как непрерывными, так и прерывистыми. В ряде случаев движение подачи выполняется благодаря конструктивному исполнению инструмента. Это достигается за счет расположения в последовательный ряд зубьев инструмента, имеющих возрастающую высоту (метчики, протяжки). При работе этих инструментов не требуется движение подачи, осуществляемое механизмом станка. Функцию механизма подачи выполняют сами зубья за счет разности высот смежных зубьев.

СКОРОСТЬ РЕЗАНИЯ И ПОДАЧА. При реализации главного и вспомогательного движений исполнительными органами станков необходима их количественная оценка. Главное движение, имея наибольшую скорость, определяет направление и скорость деформаций в материале срезаемого слоя и тем самым направление схода стружки и ее форму. Поэтому скорость главного движения является скоростью резания. Скорость резания может сообщаться как инструменту, так и обрабатываемой заготовке. Принято обозначать скорость резания буквой v и при лезвийной обработке выражать в м/мин. Если главное движение является вращательным, скорость резания количественно равна линейной скорости точек заготовки или инструмента, находящихся во взаимодействии, и может быть определена из уравнения v = pDn 10-3, где D - диаметр обрабатываемой поверхности заготовки или рабочей поверхности инструмента, мм; п - частота вращения заготовки или инструмента, об/мин.

При количественной оценке движения подачи используется отношение расстояний, пройденных точками режущего лезвия в направлении движения подачи к соответствующему числу циклов (или их долей) главного движения, выражаемое численно подачей. В зависимости от соотносимой единицы главного движения подача может выражаться: а) в миллиметрах на оборот (мм/об), если устанавливается перемещение в направлении движения подачи, соответствующее одному обороту инструмента или заготовки, совершаемому во вращательном главком движении; б) в миллиметрах на зуб (мм/зуб), если устанавливается перемещение в направлении движения подачи, соответствующее повороту инструмента (на один угловой шаг его режущих зубьев; в) в миллиметрах на двойной ход (мм/дв. ход), если перемещение соответствует одному двойному ходу заготовки или инструмента. При выполнении отдельных операций удобно задавать подачу в миллиметрах в минуту (мм/мин), как значение перемещения инструмента или заготовки в направлении движения подачи, совершаемого в течение одной минуты. Подачу принято обозначать буквой S с индикацией, соответствующей используемым единицам: So, Sr, Sx, S мм/дв.ход.

Инструментальные стали

В качестве материала для режущих инструментов применяют быстрорежущие стали, а также, в небольших количествах, заэвтектоидные углеродистые стали с содержанием углерода 1,0-1,3% и суммарным содержанием легирующих элементов (кремния, марганца, хрома и вольфрама) от 1,0 до 3,0%.

Углеродистые инструментальные стали (У10, У10А, У11, У11Д, У12, У12А, У13, У13Д) производят по ГОСТ 1435-73. Их применяют для изготовления мелкоразмерного ручного режущего инструмента (метчики, напильники, развертки), режущие кромки которого в процессе работы не претерпевают нагрева выше 200-220°С.

Инструментальные легированные стали (11Х, 11ХФ9ХС, ХВГ, ХВСГ,Х6ВФ, Х12Ф1, Х12М) обладают более высокой теплостойкостью (до 250°С), а кроме того, имеют повышенную прокаливаемость, что позволяет использовать их для изготовления длинномерного инструмента сложной формы размерами сечения выше 20 мм (протяжки, метчики, плашки и др.).

Для изготовления резьбонакатного инструмента кроме низколегированных сталей чаще применяют стали Х6ВФ, Х12Ф1, Х12М.

Инструментальные легированные стали производят по ГОСТ 5950-73

Быстрорежущие стали. В настоящее время быстрорежущие стали являются основным материалом для изготовления режущего инструмента, несмотря на то, что инструмент из твердого сплава, керамики и СТМ обеспечивает более высокую производительность обработки.

Широкое использование быстрорежущих сталей для изготовления слож-нопрофильных высокопроизводительных инструментов определяется сочетанием высоких значений твердости (до HRC 70) и теплостойкости (620-640°С) при высоком уровне хрупкой прочности и вязкости, значительно превышающих соответствующие значения для твердых сплавов. Кроме того, быстрорежущие стали обладают достаточно высокой технологичностью, так как хорошо обрабатываются в отожженном состоянии.

По уровню теплостойкости и соответственно применяемым скоростям резания быстрорежущие стали условно классифицируются на стали нормальной производительности (умеренной теплостойкости) и стали повышенной производительности (повышенной теплостойкости). От вольфрамовых и вольфра-момолибденовых сталей нормальной производительности стали повышенной производительности отличаются дополнительным легированием ванадием и (или) кобальтом.

В последние годы как за рубежом, так и в России значительно изменился марочный состав производимой быстрорежущей стали, что связано как с повышением требований к инструменту, так и с совершенствованием термической обработки и технологии производства стали.

Эти изменения в основном таковы:

- замена вольфрамовых сталей новыми комплексно-легированными вольфрамомолибденованадиевыми и вольфрамомолибденованадиекобальтовыми сталями;

- увеличение выпуска (до 10-20% от общего объема) быстрорежущих сталей повышенной производительности;

- создание и использование «сверхбыстрорежущих» сталей высокой вторичной твердости (68-70 HRCa) и теплостойкости (640-650 °С), а также сталей с интерметаллидным упрочнением и теплостойкостью 680-700 °С;

- разработка наиболее рациональных составов быстрорежущих сталей, предназначенных для производства методами порошковой металлургии;

- разработка новых составов экономнолегированных сталей ограниченного применения.

Наиболее применяемые марки быстрорежущей стали традиционной технологии производства приведены в табл. 1

| Марка стали | HRCэ после зак. и отп. | sв < ГПа | ак×105 Дж/м2 | Тепло-стойкость оС |

| Р18 | 63 | 2,9-3,1 | 3,0 | 620 |

| Р9 | 63 | 3,35 | 2,0 | 620 |

| Р6М5 | 64 | 3,3-3,4 | 4,8 | 620 |

| Р6АМ5 | 64 | 3,3-3,4 | 4,8 | 620 |

| 11Р3АМ3Ф2 | 63 | 2,9-3,1 | 4,5 | 620 |

| Р6М5Ф3 | 64 | - | 4,0 | 630 |

| Р12Ф3 | 64 | 3,0-3,1 | 2,7 | 630 |

| Р9К5 | 64 | 2,5 | 0,7 | 630 |

| Р6М5К5 | 65 | 3,0 | 2,75 | 630 |

| Р9М4К8 | 65 | 2,5 | 2,6 | 630 |

При разработке новых составов сталей учитывалось соответствие характерной концентрации вольфрама определенному фазовому составу стали. Так при содержании в стали 18% W и около 0,7% С в структуре стали, в соответствии с диаграммой состояния, присутствует лишь карбид типа МехС на основе вольфрама.

В сталях с 1,5-2,0% V часть атомов вольфрама в карбидах МехС заменена атомами ванадия, что позволяет уменьшить содержание вольфрама (от 18 до 12%) при содержании углерода 0,7%. При этом такие стали «сбалансированы» на карбид МехС.

«Сбалансированности фазового состава» на карбид типа МехС отвечают также стали с содержанием 12% молибдена. По влиянию на фазовый состав 1% молибдена эквивалентен примерно 1,5% вольфрама.

Поэтому, при содержании в стали 1,5-2,0% ванадия «сбалансированная» на карбид МехС сталь по содержанию вольфрама и молибдена должна соответствовать соотношению: W + (1,4 - 1,5)Мо = 12 - 14%.

Наибольшее распространение в мировой практике производства быстрорежущей стали получили марки со следующим соотношением вольфрама и молибдена: 8 % W - 9 % Мо, 7% W - 4 % Mo, 6 % W - 5 % Mo, 2 % W - 8 % Mo, 1% W - 9 % Mo.

При выборе марок стали для конкретного применения следует учитывать, что вольфрамомолибденовые стали обладают повышенной вязкостью, однако, более чувствительны к обезуглероживанию и имеют более узкий интервал оптимальных закалочных температур.

Повышение износостойкости и теплостойкости быстрорежущих сталей достигается дополнительным легированием составов ванадием и кобальтом с соответствующим изменением содержания углерода.

При легировании 2,5 - 5% W и увеличением содержания на каждые 1% W 0,2% С в стали образуется повышенное количество карбида МехС, который практически не растворяется при нагреве под закалку. Наличие в стали после закалки и отпуска ванадиевых карбидов этого типа обеспечивает изготовленному из нее инструменту повышенную износостойкость.

Повышенная теплостойкость таких сталей связана с тем, что часть ванадия, входящего в карбид МехС, при нагреве под закалку переходит в твердый раствор. Максимальная растворимость ванадия в карбидах МехС в составах с содержанием W -1,5Мо = 12 - 14%.

Стали этой группы нашли наиболее широкое применение в России и мире. Наиболее распространенной маркой этой группы является сталь Р6М5ФЗ.

Наряду с высокой износостойкостью, ванадиевые стали обладают плохой шлифуемостью из-за присутствия карбидов ванадия, так как твердость последних не уступает твердости зерен шлифовального круга.

Введение кобальта в состав быстрорежущих сталей наиболее значительно повышает их твердость и теплостойкость (до 640-650°С).

Кобальт не является карбидообразующим элементом, поэтому его введение приводит к увеличению температуры g ® a превращений, повышается химическая активность углерода, вольфрама и молибдена в феррите, что является причиной образования увеличенного количества дисперсных частиц, выполняющих роль фазовых упрочнителей при отпуске. Кроме того, повышается теплопроводность стали, так как кобальт является единственным легирующим элементом, приводящим к такому эффекту.

Влияние кобальта на свойства быстрорежущей стали становится заметным при его введении в сталь в количестве около 5%. В связи с указанным, типичные концентрации кобальта 5 - 8 и реже 10-12%.

Наиболее распространенные кобальтовые стали, включенные в стандарты различных стран, Р18К10, Р18Ф2К5, Р6М5К5, Р2М9К8, Р12Ф4К5, 11Р7М4Ф2К5.

Наряду с большими достоинствами по износостойкости, твердости, теплостойкости и теплопроводности, кобальтовые стали имеют ряд существенных недостатков. Среди них относительно низкая пластичность, высокая склонность к обезуглероживанию, в процессе нагрева под горячую деформацию и закалку, сниженная прочность при изгибе. Последний параметр сильно зависит также и от других легирующих элементов. В частности, большей прочностью обладают кобальтовые стали Р2М9К8 (sи = 3150-3350 МПа) и Р6М5К5 (sи = 2800 МПа), легированные молибденом, меньшей прочностью обладают вольфрамовые стали типа Р12Ф4К5 (sи = 2000 МПа).

Исследования показали, что повышением относительного содержания углерода и корректировкой пределов содержания легирующих элементов можно повысить служебные свойства кобальтосодержащих быстрорежущих сталей без их существенного удорожания. В результате была создана группа сталей (М41-М47 стандарта США), называемых «сверхбыстрорежущими». Широкое внедрение сталей этой группы оказалось возможным благодаря созданию современного оборудования для нагрева под горячую пластическую деформацию и термическую обработку, так как стали этой группы имеют более узкий интервал температур горячей обработки. К сталям этой группы можно отнести достаточно широко применяемые в промышленности стран СНГ марки Р12МЗФ2К5, Р12МЗФ2К8, Р12МЗФЗК10, Р9МЗК6С, Р6М5К5 и ряд других.

Отмеченные недостатки, а также высокая стоимость кобальтовых сталей определяют узкую область их рационального применения для изготовления режущего инструмента, используемого при обработке резанием коррозионно-стойких, жаропрочных сталей и сплавов или, если к режущему инструменту предъявляют высокие требования по надежности, например при автоматизированной обработке.

Наибольшей теплостойкостью (свыше 700°С) обладают стали с интерме-таллидным упрочнением В11М7К23 и В3М14К23. Это типичные низкоуглеродистые стали (содержание С до 0,3%), упрочняемые при дисперсионном твердении интерметаллидами типа (Fe,Co)7x(W,Mo)6, в отличие от упрочнения карбидами для стандартных быстрорежущих сталей. Высокая теплостойкость, твердость и износостойкость определяются повышением уровня температур, приводящих к фазовым превращениям, а также большой сопротивляемостью коагуляции интерметаллидной фазы.

Стали с интерметаллидным упрочнением имеют низкую обрабатываемость резанием в отожженном состоянии (38-40 HRC), их прочность близка к прочности кобальтовых сталей (sи =2200-2500 МПа). Поэтому инструмент, изготовленный из таких сталей, рекомендуют для обработки титановых сплавов.

В связи со все более возрастающей дефицитностью вольфрама и молибдена - основных легирующих элементов, используемых при производстве быстрорежущих сталей, все большее применение находят экономнолегированные стали. Среди сталей этого типа наибольшее применение получила сталь 11РЗМЗФ2, которая используется при производстве инструмента не только в странах СНГ, но и в Испании, ФРГ, Швеции, Чехо-Словакии, так как обладает достаточно высокими показателями по твердости (HRC 63-64), прочности (sи = 3400 МПа) и теплостойкости (до 620°С).

Сталь 11Р3АМ3Ф2 более технологична в металлургическом производстве, однако из-за худшей шлифуемости ее применение ограничено инструментами простой формы, не требующими больших объемов абразивной обработки (пилы по металлу, резцы и т.п.).

С целью улучшения свойств быстрорежущей стали начали использовать технологию электрошлакового переплава. Карбидная неоднородность металла после электрошлакового переплава снижается на 1-2 балла, стойкость инструмента возрастает на 15-20%.

Электрошлаковый переплав повышает пластичность стали в горячем состоянии, что позволяет увеличивать выход годного при производстве малотехнологичных в металлургическом производстве «сверхбыстрорежущих» сталей. Стоимость сталей электрошлакового производства примерно на 30% выше стоимости таких же марок обычной технологии выплавки.

Наиболее эффективные возможности повышения качества быстрорежущей стали, ее эксплуатационных свойств, и создания новых режущих материалов появились при использовании порошковой металлургии.

Порошковая быстрорежущая сталь характеризуется однородной мелкозернистой структурой, равномерным распределением карбидной фазы, пониженной деформируемостью в процессе термической обработки, хорошей шлифуемостью, более высокими технологическими и механическими свойствами, чем сталь аналогичных марок, полученных по традиционной технологии.

Существуют два различных способа получения порошковой быстрорежущей стали: распылением водой и азотом. Изготовление инструмента из водно-распыленных порошков дешевле, однако качество металла ниже ввиду большей окисленности порошковых частиц. Поэтому для высококачественного металла используется порошок, полученный распылением азотом.

Промышленное производство порошковых быстрорежущих сталей в начале 80-х годов было направлено на изготовление марок, являющихся аналогами сталей традиционной технологии. Опыт ряда зарубежных фирм США, Швеции, а также отечественных исследователей показал, что новая технология позволяет существенно изменить схему легирования с целью направленного повышения тех или иных эксплуатационных характеристик, определяющих стойкость инструмента. Основные принципы разработки новых составов:

- возможность введения в состав стали до 5-7% ванадия (по массе) с целью увеличения объемной доли карбидов МС в стали до 15% и повышения износостойкости без ухудшения шлифуемости;

- повышение содержания углерода, выше стандартного содержания в быстрорежущих сталях, т.е. введение углерода с «пресыщением», а также замена части углерода азотом, который вводят путем азотирования порошка непосредственно перед операцией «компактирования».

Реализация указанных принципов позволяет использовать относительно низкие массовые доли вольфрама, молибдена и кобальта для получения максимальных значений твердости и теплостойкости.

Таким образом были разработаны порошковые быстрорежущие стали ДИ 100 (Р7М2Ф6) и ДИ 106 (Р9М2Ф5К6-М1) по ГОСТ 28393-89. Инструменты, изготовленные из указанных сталей, показали высокую эффективность в многочисленных промышленных испытаниях.

Технология порошковой металлургии также используется для получения карбидосталей, которые по своим свойствам могут быть классифицированы как промежуточные между быстрорежущими сталями и твердыми сплавами.

Карбидостали отличаются от обычных быстрорежущих сталей высоким содержанием карбидной фазы (в основном карбидов титана), что достигается путем смешивания порошка быстрорежущей стали и мелкодисперсных частиц карбида титана. Содержание карбидной фазы в карбидостали колеблется от 30 до 70%. Пластическим деформированием, главным образом экструзией, из спрессованного порошка получают заготовки простой формы. В отожженном состоянии твердость карбидостали составляет HRCэ 40-44, а после закалки и отпуска НRСэ 68-70. При использовании в качестве материала режущего инструмента карбидо-сталь обеспечивает повышение стойкости в 1,5-2 раза по сравнению с аналогичными марками обычной технологии производства. В ряде случаев карбидосталь является полноценным заменителем твердых сплавов, особенно при изготовлении формообразующих инструментов.

Выбор быстрорежущих сталей для конкретных условий резания определяется большим количеством факторов. Этот выбор не является однозначным, так как каждая группа сталей представлена несколькими марками. Определяющим условием являются свойства обрабатываемого материала и режимы резания, а для некоторых видов инструмента - и технологические особенности стали.

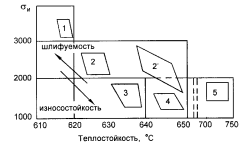

Рис. 1. Классификация быстрорежущих сталей по свойствам и служебному назначению: 1- область применения инструмента для обработки конструкционных материалов с sв < 900 МПа (Р6М5, Р12, Р18); 2 - обработка конструкционных материалов на повышенных скоростях резания, чистовая и получистовая обработка нержавеющих и жаропрочных сталей и сплавов (Р6М5ФЗ, Р12ФЗ,Р14Ф4, Р2М9Ф2КЗ, Р6М5К5, Р9К5, 10Р6М5К5); 3 - обработка материалов с твердостью HRC < 45-50, нержавеющих и жаропрочных сталей и сплавов, конструкционных сталей на высоких скоростях (Р7М4Ф2К8, Р9М4К8, Р12МЗФ2К8, Р8МЗК6С); 4 - чистовая и получистовая обработка высокопрочных, жаропрочных и других специальных сталей и сплавов (Р12Ф4К5, Р10Ф5К5, Р12М4ФЗК10, Р12М2Ф4К10); 5 - чистовая обработка специальных сталей и сплавов (сплавы типа В11М7К23), 2" - порошковые стали

Для обработки конструкционных материалов с прочностью менее 600-700 МПа рекомендуются низколегированные быстрорежущие стали (цветные металлы - например сплавы на алюминиевой основе; отожженные конструкционные стали; серые чугуны и т.д.).

Для обработки конструкционных материалов с прочностью до 1000 МПа используются стали умеренной теплостойкости - Р6М5 и др. Для обработки конструкционных материалов повышенной прочности (свыше 1200 МПа), а также труднообрабатываемых материалов (нержавеющие и жаропрочные стали и сплавы, титановые сплавы, улучшенные стали с повышенной твердостью и др.) рекомендуются стали повышенной теплостойкости.

Применение сталей повышенной теплостойкости рекомендуют и для обработки стандартных конструкционных материалов, в тех случаях, когда требуется значительное повышение стойкости инструмента или производительности обработки (скорости резания). В первом случае используют высокованадиевые стали, во втором - кобальтовые.

Учитывая эти рекомендации, следует иметь в виду, что в пределах каждой группы большей прочностью обладают стали, легированные молибденом, а более высокой теплостойкостью - вольфрамовые. Например, при использовании кобальтовых сталей для работы в условиях ударных нагрузок рекомендуется сталь типа Р6М5К5, так как она обладает наибольшей прочностью среди кобальтовых сталей.

В тех случаях, когда от инструмента требуется высокая износостойкость и эксплуатационная надежность, наиболее целесообразно для их изготовления применять стали с повышенным содержанием ванадия, в том числе легированные кобальтом. Это прежде всего относится к инструменту, работающему в условиях автоматизированного производства.

Среди технологических свойств, влияющих на выбор быстрорежущей стали, следует выделить «обрабатываемость при шлифовании». Это важнейшее свойство определяет не только особенности изготовления инструмента, но и его эффективность.

«Обрабатываемость при шлифовании» в ряде случаев может оказаться решающим фактором при выборе марки стали для определенных видов инструмента, например для резьбонарезного.

Основным фактором, определяющим обрабатываемость шлифованием, является содержание в стали ванадия, образующего карбиды МёхС высокой твердости. По шлифуемости быстрорежущие стали можно разделить на 4 группы:

Группа 1. Содержание ванадия до 1,3 % и относительная шлифуемость 0,9-1 (за единицу принята «обрабатываемость при шлифовании» стали Р18, обладающая наилучшей шлифуемостью).

Группа 2. Содержание ванадия 1,6-2,5 %, относительная шлифуемость от 0,4 до 0,95, в эту группу, в частности, входит сталь Р6М5.

Группа 3. Содержание ванадия 2,6-3,3 %, относительная шлифуемость 0,2-0,5.

"6 Нагрузки, напряжения и деформации" - тут тоже много полезного для Вас.

Группа 4. Содержание ванадия более 4%, относительная шлифуемость 0,2-0,3.

Порошковые быстрорежущие стали независимо от содержания ванадия относятся к группам 1 и 2.

При низком (группа 1) и высоком (группа 4) содержании ванадия относительная шлифуемость не зависит от содержания вольфрама и молибдена, в первом случае шлифуемость хорошая, в последнем - плохая.

Стали с пониженной шлифуемостью склонны к прижогам, т.е. к изменению структуры приповерхностных слоев стали после шлифования или заточки, появлению вторичной закалки с большим количеством аустенита, зон вторичного отпуска с пониженной твердостью.

Следствием прижогов является значительное снижение стойкости инструмента.

Для сталей групп 2 и 3 лучшая шлифуемость достигается у сталей с соотношением W + 1,5Мо = 12-14%, так как в этом случае растворимость ванадия в них максимальна. Указанное, в свою очередь, означает, что количество карбидов ванадия в таких сталях при прочих равных условиях наименьшее. Вместе с тем для этих сталей относительная шлифуемость в большей степени зависит от содержания вольфрама и молибдена (а также ванадия и углерода), даже в пределах плавочного состава. Таким образом, для таких сталей надежно гарантировать высокую шлифуемость невозможно. Для изготовления резьбонарезного инструмента предлагается использовать стали с содержанием ванадия не более 1,3%, т.е. стали группы 1 шлифуемости типа Р18 и Р2М9Ф1.