Повреждения барабанов и коллекторов паровых котлов

2.3. Повреждения барабанов и коллекторов паровых котлов

Количество аварийных остановов котлов из–за повреждений барабанов сравнительно невелико. Однако необходимо отметить, что повреждения барабанов и коллекторов котлов из–за упуска воды – основная причина все еще имеющих место взрывов котлов.

На надежность котлов при эксплуатации отрицательно влияют дефекты, не выявленные при изготовлении в сварных швах, на поверхности корпуса барабана, а также в местах приварки внутрибарабанных устройств; технологических, монтажных деталей и опор барабана.

Основными причинами появления трещин в барабанах в процессе эксплуатации являются: высокий уровень действующих напряжений; значительные изменяющиеся во времени температурные напряжения, которые возникают при остановах (особенно аварийных) и пусках котлов; коррозия и низкая деформационная способность металла барабана. Повреждения барабанов трещинами, как правило, происходят в результате развития коррозионно–механической усталости.

Число отказов в работе барабанных котлов высокого давления продолжает оставаться довольно большим. Основной причиной такого положения является внутренняя коррозия. Коррозионное повреждение труб, включенных в пароводяной тракт, приводит к аварийному останову мощного котла столь же быстро, как и малопроизводительного котла. Разница – в несоизмеримо большем ущербе от последствий такого останова.

Повреждения котлов иногда происходят из–за жесткости соединения элементов и затрудненности их тепловых деформаций, вследствие чего в местах загибов стальных листов, в заклепочных швах, в местах вальцовки и трубных решетках во время работы возникают высокие местные напряжения.

Дополнительные местные механические нагрузки в металле могут возникать из–за конструктивных недостатков, а также в результате неудовлетворительного монтажа и эксплуатации котла. Например, при зажатии барабанов и коллекторов котла в обмуровке возникают большие механические напряжения в местах крепления кипятильных труб, удлиняющихся при нагревании. Напряжения возникают также при зажатии экранных труб в местах прохода их, через обмуровку или обшивку котла. Повышенные местные напряжения могут возникать при большой разности температур котловой воды в барабане и питательной воды, непосредственно попадающей на его стенки, например в штуцерах для ввода в него питательной воды, если у них отсутствуют защитные рубашки.

Термические деформации барабанов котлов вызываются иногда следующими причинами:

1) значительными изменениями нагрузки котла;

Рекомендуемые материалы

2) подпитками котлов большими количествами относительно холодной питательной воды;

3) оставлением котлов в горячем резерве без отключения их от паропроводов действующих котлов;

4) неправильными режимами растопки и расхолаживания

котлов.

Деформации барабанов наблюдаются при растопке вертикально–водотрубных котлов, имеющих нижние барабаны.

Испытания показывают, что при отсутствии парового подогрева воды в нижнем барабане температуры металла отдельных участков его стенок (бокового обращенного в топку и нижнего) могут во время растопки иметь отклонения на 100–120 ºС, при этом стрела прогиба барабана достигала 7–10 мм.

Деформации барабанов котлов возникают также при повреждении изолирующей обмуровки или торкрета, упусках воды, например, при разрывах кипятильных или экранных труб, при местном (части барабана) охлаждении наружным холодным воздухом.

При недостаточной тепловой изоляции верхнего барабана со стороны газов и высокой температуре упуск воды ведет к перегреву его металла, короблению и нарушению плотности вальцованных соединений труб. Известны также случаи возникновения трещин между отверстиями для труб в барабане.

Особое место занимают механические напряжения термического характера, возникающие в барабанах котлов при авариях и неполадках, например при обвале защитной футеровки топки, когда обнажаются заклепочные швы нижнего барабана, при упусках воды, разрывах кипятильных и экранных труб, когда котел остается без воды при горячей еще кладке, при быстром заполнении холодного котла горячей водой или еще не остывших барабанов холодной водой. Такое же влияние на барабаны котлов (деформации, коробление) оказывает и местное охлаждение их в зимнее время из–за присоса холодного воздуха в топку.

Перегрев и коробление коллекторов экранов (а также пароперегревателей, экономайзеров) происходит при омывании их дымовыми газами высокой температуры, при чрезмерной длине коллекторов (коробление), а также при плохой тепловой изоляции и недостаточном их охлаждении.

По указанным причинам возможны повреждения коллекторов (появление отдулин, поверхностных и сквозных трещин в металле).

Особое внимание следует уделять перемещению реперов (указателей) у барабанов и коллекторов. После ремонта необходимо проверить положение реперов. Реперы в холодном состоянии должны быть установлены на 0, перед растопкой котла. Перемещение у коллекторов от теплового удлинения экранных труб записывают в формуляр. Нормальные тепловые удлинения элементов котла указываются в чертежах завода–изготовителя и в инструкции по монтажу, эксплуатации и обслуживанию котлов.

Расчетные предельные продольные тепловые перемещения блоков котлов (нижних барабанов) приведены в табл. 2.1.

Таблица 2.1 – Тепловые перемещения котлов типа Е (ДЕ)

| Марка котла | Тепловые перемещения, мм |

| Е(ЕД)–4–14ГМ, Е(ДЕ)–4–14–225ГМ | 6,05 |

| Е(ДЕ)–6,5–15ГМ, Е(ДЕ)–6,5–14–225ГМ | 8,10 |

| Е(ДЕ)–10–14ГМ, Е(ДЕ)–10–14–225ГМ | 12.5 |

| Е(ДЕ)–10–24ГМ, Е(ДЕ)–10–24–250ГМ | 13,80 |

| Е(ДЕ)–16–14ГМ, Е(ДЕ)–16–14–225ГМ | 15,0 |

| Е(ДЕ)–16–24ГМ, Е(ДЕ)–16–24–250ГМ | 18,20 |

| Е(ДЕ)–25–14ГМ, Е(ДЕ)–25–14–225ГМ | 20,30 |

| Е(ДЕ)–25–24ГМ, Е(ДЕ)–25–24–250ГМ | 23,10 |

| Е(ДЕ)–25–24–380ГМ | 23,10 |

Нижний барабан на фронте котла типа Е (ДЕ) закрепляется неподвижно приваркой барабана к подушке поперечной балки опорной рамы. Тепловое расширение нижнего барабана предусмотрено в сторону заднего днища, для чего задние и средняя опоры (для котлов паропроизводительностью 16 и 25т/ч) выполнены подвижными. На заднем днище нижнего барабана устанавливается репер для контроля за его перемещением. Установка реперов для контроля за тепловым перемещением в вертикальном и поперечном направлениях не требуется, так как конструкция котлов обеспечивает свободное перемещение в этих направлениях.

Для котлов большой производительности экраны с их необогреваемыми водоопускными трубами висят на верхних коллекторах или барабанах. Барабаны либо подвешены к балкам каркаса котла, либо лежат на опорах.

Экранные трубы при растопке котла от нагревания удлиняются на 40–60 мм, а иногда и более и при останове вновь укорачиваются.

Удлиняются также при нагревании барабаны и коллекторы. Свободное тепловое перемещение барабанов достигается тем, что их подвески выполняются шарнирными, а опоры–роликовыми.

Для большинства современных котлов обогреваемые экранные трубы свободно висят на верхних камерах и при нагревании удлиняются вниз беспрепятственно.

В начальный период работы котла недостаточное тепловое перемещение труб приводит к тому, что трубы обрывают или ломают крепления, а иногда поднимают с опор барабан.

Изредка такие повреждения возникают и у котлов, проработавших длительное время.

После нескольких лет эксплуатации экранные трубы котла ТП–230–2 удлинились настолько, что при остывании остановленного котла нижние экранные камеры перестали подниматься со своих опор. Удлинение и укорочение труб при остановах и растопках котла происходило только за счет их сгибания и разгибания в местах гиба. Затем было замечено протекание воды через изоляцию нижней камеры. При осмотре выявилось, что вблизи камеры в трех трубах появились трещины из–за чрезмерного напряжения в зоне их присоединения к камере.

При отсутствии данных теплового удлинения их подсчитывают по формуле, мм:

,

,

где а – коэффициент линейного расширения, равный 1,2 мм/м длины при нагревании на 100 ºС для углеродистой стали и 1,8 мм/м для аустенитной стали; tср – температура стенок труб, ºС, принимаемая для экранов равной температуре насыщения, а для пароперегревателя и экономайзера – средней температуре среды; L – длина трубы, м.

При подсчете теплового удлинения экранов необходимо учитывать компенсирующую способность изгибов труб.

При капитальном ремонте котла необходимо проверить состояние креплений барабанов, коллекторов и труб, с тем, чтобы убедиться в отсутствии повреждений опор, в их правильном положении. При проверке предварительно очищенных от загрязнений креплений все обнаруженные неисправности необходимо отмечать в специальном ремонтном формуляре, например неисправность шарнирных соединений, сползание (сдвиг) опор, наклонное положение пружин, хомутов или тяг, защемление подвижных частей и т. п.

Особое внимание при внутреннем осмотре барабанов уделяется проверке состояния поверхностей в районе трубной решетки, изогнутых участков днищ, сепарационных и питательных устройств. Осмотр трубных отверстий барабана и коллекторов производится после удаления концов труб или штуцеров. Проверка диаметра отверстий осуществляется при помощи шаблона.

На барабанах и коллекторах с приварными патрубками и штуцерами следует проверить отсутствие трещин в местах их приварки.

При каждом ремонте котла проверяется щупом, не засорены ли зазоры, обеспечивающие тепловое расширение. Зазоры контролируют на всей их протяженности в соответствии с чертежом. Следует тщательно очищать подвижные опоры барабанов и коллекторов, так как они в процессе эксплуатации засоряются и создают добавочные сопротивления перемещению.

Внутреннему осмотру, например, выведенного в ремонт котла типа Е (ДЕ) подлежат барабаны и коллекторы заднего экрана, обязательному вскрытию и осмотру – лючки верхнего коллектора заднего экрана. Для выявления участков барабана, поврежденных коррозией, поверхность необходимо осмотреть до внутренней очистки. При определении интенсивности коррозии измеряют глубину повреждения металла.

Равномерное коррозионное повреждение измеряется по толщине стенки, в которой для этой цели сверлится отверстие диаметром около 8 мм. После измерения в отверстие устанавливают пробку и обваривают с двух сторон.

Основные коррозионные повреждения металла или язвины измеряют по оттискам. Поврежденный участок поверхности металла очищают от отложений и слегка смазывают техническим вазелином.

Наиболее точный отпечаток получается, если поврежденный участок расположен на горизонтальной поверхности и в этом случае имеется возможность залить его расплавленным металлом с низкой температурой плавления, ибо затвердевший металл образует точный слепок поврежденной поверхности.

Для получения слепков используют баббит, олово, по возможности применяют гипс.

Оттиски повреждений, расположенных на вертикальных и потолочных поверхностях, получают, используя воск и пластилин.

Слепки и оттиски необходимо сохранять и сравнивать с новыми, получаемыми при последующих осмотрах тех же мест.

В сварных барабанах проверяют швы, а в коллекторах – швы приваренных донышек. Проверку при наличии трещин необходимо производить 2 раза – до внутренней очистки поверхностей и после нее.

Контроль поверхности барабана, трубных отверстий, штуцеров и сварных соединений при обследовании металла и выборке дефектов производится внешним осмотром и с помощью магнитопорошковой дефектоскопии (МПД). Поверхность металла и его сварные швы проверяют ультразвуковым дефектоскопом (УЗД).

Во время контроля сплошности металла барабана составляют формуляр развертки барабана, на котором пронумеровывают все трубные отверстия; отмечают отверстия с трещинами, коррозионными язвами на их поверхности и в зонах, прилегающих к трубным отверстиям; наносят выявленные визуально и с помощью МПД и УЗД дефекты сплошности металла и сварных швов (трещины, раковины и т. п.) с указанием их размеров, а также наибольшей глубины и контуров вышлифовки каждого дефекта.

2.3.1. Повреждения барабанов и днищ котлов высокого давления

Барабаны котлов высокого давления изготавливаются из легированной стали повышенной прочности. Барабан котлов высокого давления представляет собой полый стальной цилиндр с двумя сферическими штампованными днищами, приваренными к обечайке барабана на электросварочных автоматах; на этих же автоматах сваривают отдельные звенья обечайки. Остаточные напряжения в сварных швах снимают термообработкой барабана в печах.

Внутренний диаметр барабанов современных паровых котлов достигает 1800 мм, толщина стенки 115 мм, длина до 18 м.

Следует отметить, что при одном и том же расчетном давлении пара на выходе из котла в барабаны заложены разные запасы прочности.

При давлении 14 МПа барабаны котлов таганрогского котельного завода (ТКЗ), изготовленные из стали 16ГНМ, имеют внутренний диаметр 1800 мм и толщину стенки 90–95 мм; барабаны, изготовленные из стали 16ГНМА до 1972 г., имели внутренний диаметр 1800 мм и толщину стенки от 105 до 115 мм. Завод приступил к выпуску барабанов из стали 16ГНМА с внутренним диаметром 1600 мм и толщиной стенки 115 мм.

Барабаны котлов Барнаульского котельного завода, изготовленные из стали 16ГНМА, имеют внутренний диаметр 1600 мм и толщину стенки 115 мм.

Опыт эксплуатации показал, что барабаны из стали 16ГНМА обладают лучшей эксплуатационной надежностью.

Наиболее характерными повреждениями на цилиндрической части и в днищах барабанов паровых котлов высокого давления в эксплуатации являются:

1) трещины: в районе отверстий (преимущественно радиальные), выходящие на внутреннюю поверхность обечайки и отверстия; преимущественно параллельные образующим барабана и расположенные около отверстий и на неослабленных участках, в основном в нижней части барабана; на поверхности отверстий и под вальцованными соединениями; около швов приварки кронштейнов крепления внутрибарабанных устройств; около швов приварки лапы затвора лаза; на внутренней поверхности в местах отбортовки штампованных днищ; в местах приварки заводских монтажных деталей; кольцевые у шва приварки кольца укрепления кромки лаза;

2) коррозионные разъедания обечаек и днищ барабанов;

3) язвины, цепочки язвин и раковины на наружной и внутренней поверхностях обечаек и днищ и поверхности отверстий;

4) расслоения в листах, в том числе выходящие на поверхность барабана и днища.

С целью выявления трещин во время ремонта из барабана необходимо удалить все внутрибарабанные устройства, очистить металл около отверстий шлифовальным кругом.

Демонтаж внутрибарабанных устройств следует производить газовой резкой таким образом, чтобы длина оставшейся части кронштейна была не менее 15 мм.

При внешнем осмотре до шлифовки трещины на внутренней поверхности барабана можно выявить по образующимся над ними валикам оксидов. В сомнительных случаях прибегают к ультразвуковой или магнитной дефектоскопии.

При внутренних осмотрах были выявлены многочисленные трещины на барабанах котлов ТП–230, ПК–10 и ТП–170. Трещины появились возле отверстий водоопускных труб экранов и выводов линий рециркуляции экономайзеров.

На рис. 2.1, 2.2 показаны наиболее часто встречающиеся повреждения в металле барабанов, изготовленных из сталей 16ГНМ, 16ГНМА и 22К.

Трещины тем больше и тем глубже, чем ближе к нижней образующей барабана расположен ряд труб.

Обычно трещины располагаются в пределах водяного пространства, реже трещинами бывают поражены трубные отверстия, чаще всего трещины распространяются на глубину 5–7 мм.

Ширина трещин по глубине металла неодинакова, они становятся то шире, то уже.

Одни трещины встречаются в различных местах барабанов, другие располагаются в зоне трубных отверстий, как на поверхности, так и внутри и имеют закономерную ориентацию относительно максимальных растягивающих от внутреннего давления напряжений.

Большая часть барабанов, пораженных трещинами (участки около отверстий), изготовлена из стали 16ГНМ, однако были выявлены трещины и на барабанах из сталей 22К и 15М.

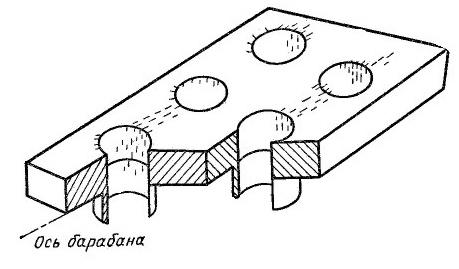

Рис. 2.1. Трещины на поверхности обечайки, на стенках трубных отверстий и внутренней поверхности штуцера

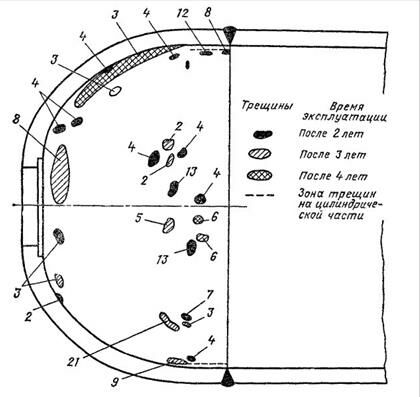

Рис. 2.2. Развитие повреждений днища барабана. Цифры – глубина трещин, мм

Установлено, что трещины в той или иной степени связаны с металлургическими или технологическими дефектами изготовления, монтажа или ремонта барабанов.

Возникновение типичных трещин связало с высокими напряжениями на краях отверстия, которые являются суммой трех видов напряжений: химических, термических и технологических. Существенное значение в образовании и развитии трещин имеют и колебания напряжений.

Как показали расчеты, максимальное напряжение на кромке отверстия превышает среднее расчетное в 4 раза. Местные растягивающие напряжения могут возрастать при наличии овальности из–за местного изгиба стенки барабана.

При первом гидравлическом испытании барабана возникают пластические деформации и остаточные напряжения на кромках отверстий.

Действительные напряжения около отверстий выше тех, которые предусматриваются коэффициентами ослабления по нормам. Это не опасно до тех пор, пока металл достаточно пластичен, а котловая вода не очень агрессивна.

В ФРГ во время эксплуатации на трех барабанах были выявлены трещины около отверстий. Трещины выбрали и затем заварили электродуговой сваркой.

Демонтированные барабаны были подвергнуты испытанию внутренним давлением при комнатной температуре с тензометрированием напряжений и доведением их до разрушения. Все три барабана разрушились хрупко при расчетных напряжениях, вычисленных по нормам расчета на прочность и значительно меньших предела текучести. Концентрация напряжений, местная подкалка, сварочные напряжения и неудовлетворительная обработка ограничили способность металла пластически деформироваться и блокировать возникающие трещины.

В то же время барабан, подвергнутый отжигу и высокому отпуску до приварки штуцеров и затем опять высокому отпуску после их приварки, разрушился после значительной пластической деформации при вычисленных по нормам напряжениях, близких к. временному сопротивлению.

Указанные эксперименты подтвердили важность термообработки для достижения высокой пластичности металла барабанов котлов.

Предположительно причины образования трещин в барабанах связывали с резкими колебаниями температуры стенки барабана при разрушении экранных труб, быстрым проведением ремонта и заполнением котла холодной питательной водой, а также недостатками водного режима. Режим избыточной гидратной щелочности приводит к росту трещин, а режим фосфатной щелочности способствует их концентрации.

Образование трещин в опускных отверстиях объясняется пульсацией температуры в опускных трубах, вызывающей знакопеременные тепловые напряжения и разрушение от усталости. Чтобы избежать образования трещин при колебании температуры стенки барабана, необходимо соблюдать установленный режим расхолаживания котлов при остановах. При плановом останове котла после гашения топки закрывается сброс пара, котел "закупоривается" и давление в котле снижается до нуля (в зависимости от качества работы направляющих устройств, состояния изоляции, арматуры котла, температуры в цехе и т. п.).

При ускоренном расхолаживании котла большая часть аккумулированной теплоты может быть использована в схеме регенерации турбин. Но при этом разность температур верхней и нижней образующих барабана будет превышать предусмотренную правилами технической эксплуатации (40 ºС). При вынужденном останове котла, вызванном разрывом трубы пароперегревателя, давление в котле снижается до нуля примерно за 5–10 ч, а разность температур верха и низа барабана достигает 80–100 ºС.

В случае разрыва экранных труб давление снижается значительно быстрее и разность температур верха и низа барабана достигает 100–130 ºС. Расхолаживание барабана будет происходить при отсутствии в нем воды.

Различие температур верха и низа барабана при расхолаживании котла объясняется тем, что верхняя часть барабана, омываемая застойным паром или паром, имеющим низкие скорости, охлаждается медленно, а нижняя часть, омываемая кипящей водой, охлаждается быстрее. А при разрывах экранных труб нижняя часть опорожненного барабана в основном охлаждается влажным паром, выходящим из экранной системы и опускных труб.

При опорожнении барабана без применения расхолаживающих устройств температура металла при давлении в котле оказывается выше температуры насыщения на 50–60 ºС.

Для устранения возможности развития трещин в металле барабана при останове котла внутреннюю поверхность его целесообразно орошать водой с температурой, примерно равной температуре насыщения. При этом условия охлаждения различных устройств и участков барабана становятся близкими, что предотвращает возникновение больших разностей температур.

В барабанах котлов высокого давления ТП–170, ПН–10, АК–19, ТП–230 и др. при неудачной конструкции или отсутствии "рубашек" обнаруживались трещины от тепловой усталости в местах ввода питательной воды и раствора фосфата, около штуцеров водоуказательных колонок и линий рециркуляции.

Трещины тепловой усталости в металле барабана образуются, если температурные напряжения достигают большой величины и повторяются многократно.

Особое внимание необходимо обращать на ввод линии рециркуляции экономайзера, по которой временами возможно поступление холодной воды в барабан, когда вентиль на линии неисправен или не закрывается при периодических подпитках котла во время растопки.

Обратите внимание на лекцию "5 Диаграммы состояния двухкомпонентных сплавов".

Вводы необходимо снабжать проточной защитной рубашкой и, кроме того, дырчатой водораспределительной трубой, распределяющей поступающую воду в барабан в потоке котловой воды. То же относится к штуцерам для входа и выхода перегретого пара в пароохладитель, расположенный внутри барабана, и к штуцерам, соединяющим барабан с водяной частью водоуказательных колонок, расположенных от барабана на значительном расстоянии.

По водяным линиям в барабан стекает небольшое количество конденсата, иногда сильно охлажденного, а при подпитке котла с повышением уровня в барабане, наоборот, поступает горячая вода.

В связи с этим возможны частые и большие температурные изменения, чем и объясняется появление трещин около вводов на многих котлах высокого давления даже при наличии заводских защитных рубашек. Для предупреждения появления трещин вводы необходимо выполнять с рубашками и заводить линию внутрь барабана на 200–300 мм, заканчивая в барабане небольшой емкостью, При выявлении трещин в металле барабана около вводов питательной воды, кольцевых трещин в завальцованных концах труб или продольных трещин на линиях подхода необходимо срочно переделать вводы, снабдив их эффективными защитными рубашками.

При переходе на изготовление барабанов высокого давления, работающих при температуре 350 ºС и давлении 15,5 МПа, была применена легированная сталь 16НГМ, предел текучести которой при рабочей температуре в 1,5 раза выше, чем стали 22К. Чтобы барабаны из стали 16ГНМ были достаточно работоспособными, т. е. не поражались массовыми трещинами, следует прежде всего снизить уровень фактически действующих напряжений. Наилучший эффект в борьбе с трещинами можно получить за счет снижения фактически действующих напряжений следующим образом: уменьшением концентрации напряжений вышлифовкой трещин на действующих барабанах; снятием фасок у трубных отверстий; проточкой обечаек барабанов и уменьшением неточности их стыковки при сварке; точным соблюдением технологии при изготовлении и ремонте; увеличением толщины стенки и уменьшением диаметра вновь изготовляемых барабанов; повышением качества металла за счет снижения содержания вредных примесей в нем (серы, фосфора и др.); уменьшением внутренних напряжений путем приварки внутрибарабанных устройств к телу барабана с подогревом и последующей термообработкой; стопроцентной дефектоскопией листа и сварных соединений в процессе изготовления, а также контролем сварных швов в металле барабана в процессе ремонта.

Допускаемые напряжения в барабане котла принимаются согласно ОСТ 108.031.02–75.

Для барабанов котлов, проекты которых закончены до 1 апреля 1977 г, допускаемое напряжением при проверочных расчетах принимается: для барабанов из стали 16ГНМ [σ]=173 МПа (17,3 кгс/мм2); для барабанов из листов с гарантированным пределом текучести при температуре 350 ºС не ниже 270 МПа (27 кгс/мм2) – 180 МП а (18 кгс/мм2); для барабанов, изготовленных из сталей 22К, 16М и других аналогичных марок сталей, равным минимальному пределу текучести, указанному в паспорте котла, при рабочей температуре, деленному на запас прочности 1,5, но не более 130 МПа (13 кгс/мм2).