Испытания металлов на твердость

Лабораторная работа № 4 Испытания металлов на твердость

Порядок выполнения работы на приборе Бринелля:

1. Изучить устройство и принцип работы твердомера ТБ 5004.

2. Ознакомиться с образцами для испытания (размер зерен, черные, цветные металлы, толщина образцов, и др.) и подготовить их для испытания.

3. Выбрать по таблице 4.1 диаметр шарика, величину нагрузки и время нагружения.

4. Снять оправку со шпинделя и установить необходимый индентор.

5. С помощью наборов грузов подобрать требуемую нагрузку.

6. На опорный столик установить испытуемый образец так, чтобы центр отпечатка располагался от края образца на расстоянии не меньше 2,5d.

7. С помощью маховика подвести образец до касания с индентором (должен включится тормоз).

8. Нажав кнопку “пуск”, произвести нагружение.

Рекомендуемые материалы

9. По истечении установленного времени нагружения нажать кнопку “стоп”.

10. С помощью маховика отвести столик с образцом от индентора.

11. Операции по п. п.6-11 повторить не менее трех раз на каждом образце.

12. Измерить диаметры отпечатков в двух взаимно перпендикулярных направлениях с помощью измерительной лупы.

13. Рассчитать НВ по формуле (20).

Результаты испытаний занести в таблицу 4.2.

Порядок работы на приборе Роквелла:

Порядок работы на приборе следующий:

1. Установить соответствующий индентор и выбрать необходимую нагрузку.

2. Поместить образец на столик и вращением маховика вдавить индентор в образец предварительной нагрузкой, при этом малая стрелка индикатора должна стать против красной точки, а большая – на нуль черной шкалы (А, С) индикатора или на 30 красной шкалы (В).

3. Нажать пусковую педаль и произвести нагружение основной нагрузкой в течение 3…6 секунд.

4. Опустить пусковую педаль и снять основную нагрузку через 1…3 секунды после остановки большой стрелки.

5. Считать число твердости с точностью до половины цены деления шкалы.

6. Повторить испытания не менее 3…5 раз, выдерживая расстояние между отпечатками не менее 3 мм.

Результаты измерений занести в таблицу 4.4.

Цель работы: освоить принципы работы твердомеров типа ТВ 5004 (Бринелль) и ТК (Роквелл) и приобрести навыки определения твердости материалов по Бринеллю, Роквеллу и Виккерсу.

4.1 Общие положения

Твердостью называется свойство материала оказывать сопротивление проникновению в него другого более твердого тела (индентора), не испытующего остаточной деформации. Измерение твердости является одним из самых распространенных и доступных методов механических испытаний, который широко используется в исследовательских целях и как средство (способ) контроля качества свойств материалов в производстве. В отличие от других испытания на твердость очень разнообразны и отличаются друг от друга по форме используемого индентора, условиям приложения нагрузки, способам расчета величины твердости, временем нагружения и т. д. В зависимости от этих факторов твердость может характеризовать упругие и упруго-пластические свойства, сопротивление малым или большим деформациям, а также разрушению. Общим моментом для них является приложение нагрузки при контакте индентора и испытуемого материала.

Оценивается твердость так называемыми числами твердости, размерность которых определяется принципом измерения. Числа твердости являются вторичными, производными характеристиками механических свойств, зависящими от первичных, основных – модуля упругости, временного сопротивления и др., от продолжительности действия нагрузки, от способа испытаний и вычисления твердости. Поэтому сравнимые результаты, даже в пределах одного метода, получаются при строгой регламентации процедуры испытаний, которая часто определяется стандартом.

В настоящее время существует около 30 разновидностей испытаний на твердость, но наибольшее распространение получили три из них – это методы измерения твердости по Бринеллю, Роквеллу, Виккерсу, а также метод измерения микротвердости. Во всех случаях контакт осуществляется вдавливанием индентора определенной формы и размера со степенью деформации 30…40 %. При этом реализуется состояние всестороннего неравномерного сжатия с коэффициентом “мягкости”  >2, что позволяет производить оценку твердости практически любых, в том числе и очень хрупких материалов.

>2, что позволяет производить оценку твердости практически любых, в том числе и очень хрупких материалов.

В качестве механической характеристики величина твердости служит основой для выбора допустимых напряжений в расчетах на контактную прочность. Она также служит для косвенного суждения с определенной точностью о других характеристиках материала – пределе текучести, временном сопротивлении, склонности к ползучести и др. Испытания на твердость менее сложны и не дорогостоящи: они позволяют определять механические свойства и в небольших объемах, допускают текущий контроль изделий в процессе производства и эксплуатации, не влияют на их работоспособность и, что особенно ценно, относятся к неразрушающим методам механических испытаний.

4.2 Требования к образцам для измерения твердости

1. Поверхность образца должна быть плоской т. к. на выпуклой поверхности индентор вдавливается в материал на большую глубину, чем па плоской.

2. Поверхность образца должна быть горизонтальной, и не иметь каких – либо дефектов (окалина, выбоины, грубые царапины, посторонние покрытия). Чем меньше глубина вдавливания, тем выше требования к чистоте поверхности.

3. При подготовке образца недопустим разогрев или наклеп поверхностных слоев при шлифовании или полировке.

4.3 Требования к режиму нагружения

1. Нагрузку необходимо прикладывать плавно, чтобы исключить возникновение динамических эффектов, что особенно важно при измерении микротвердости.

2. Время выдержки под нагрузкой не должно превышать определенной величины, чтобы избежать проявления эффектов ползучести.

3. Минимальная толщина образца должна быть не меньше десятикратной глубины отпечатка, чтобы исключить продавливание образца насквозь.

4. Расстояние до краев образца и между соседними отпечатками должно быть таким, чтобы не допустить влияния краевых эффектов и пластически деформированных зон вокруг отпечатков друг друга.

5. Величина нагрузки должна быть такой, чтобы размер отпечатка превышал размер элементов структуры материала – зерен, колоний, включений фаз и др. (кроме микротвердости).

4.4 Определение твердости по Бринеллю

Измерение твердости по методу Бринелля осуществляется на твердомере типа ТВ 5004 в соответствии с ГОСТом 23677-79. В качестве индентора применяются шарики диаметром 2,5; 5,0 и 10 мм, изготовленные из термически обработанной высокоуглеродистой стали с чистотой поверхности по двенадцатому классу (ГОСТ 2789-73). Выбор диаметра шарика, нагрузки и времени нагружения производится по таблице 4.1.

Показателем твердости является число твердости по Бринеллю, обозначаемое НВ и представляющее собой отношение усилия Р к площади поверхности шарового сегмента F:

, (16)

, (16)

, (17)

, (17)

где h – глубина отпечатка, мм,

D – диаметр шарика, мм.

, (18)

, (18)

где d – диаметр отпечатка, мм.

Отсюда

. (19)

. (19)

Тогда число твердости НВ рассчитывается по формуле:

. (20)

. (20)

Твердость по Бринеллю выражается в кГ/мм , но по стандарту размерность обычно не записывается. В то же время с системе СИ она указывается – МПа. Верхний предел измерения твердости этим методом составляет НВ 450, так как при испытании более твердых материалов происходит деформация шарика, превышающая стандартизированный допуск.

, но по стандарту размерность обычно не записывается. В то же время с системе СИ она указывается – МПа. Верхний предел измерения твердости этим методом составляет НВ 450, так как при испытании более твердых материалов происходит деформация шарика, превышающая стандартизированный допуск.

Сопоставимые результаты на одном образце при использовании шариков разного диаметра получаются при постоянных отношениях  и

и  , т. к. это обеспечивает выполнение условий подобия деформаций. На практике отношение

, т. к. это обеспечивает выполнение условий подобия деформаций. На практике отношение  поддерживается в пределах 0,2…0,6, а

поддерживается в пределах 0,2…0,6, а  в зависимости от твердости материалов равно 30 (при НВ>130), и 2,5 (НВ<35).

в зависимости от твердости материалов равно 30 (при НВ>130), и 2,5 (НВ<35).

4.5 Устройство и принцип работы прибора Бринелля

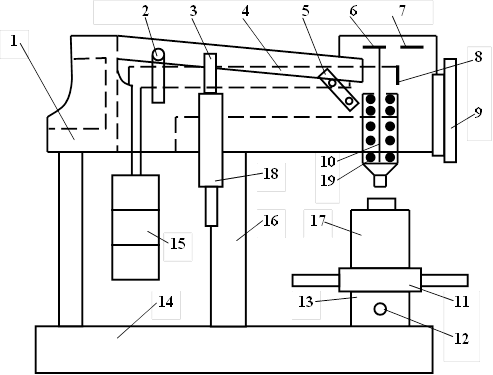

На рис. 4.1 приведена принципиальная схема твердомера ТБ 5004.

Основными частями прибора являются:

1. Шпиндель 6, в который вставляются сменные инденторы с шариками разного диаметра.

2. Подвеска 18 с набором грузов.

3. Маховик 1, перемещающий опорный столик 5 с образцом в вертикальном направлении.

4. Система рычагов 12, 15, 17-19, передающих нагрузку на испытуемый образец.

|

Рисунок 4.1 – Схема прибора для определения твердости по Бринеллю

5. Электродвигатель 21, обеспечивающий работу прибора.

6. Пульт управления с переключателями режима работы, сигнальными лампами “контроль”, “выдержка”, “сеть”, реле времени.

7. Кнопки “пуск” и “стоп”.

Таблица 4.1 – Определение твердости различных материалов методом

Бринелля

Материал | Интервал чисел твердости по Бринеллю, НВ | Толщина испытуемого образца, мм | Диаметр шарика, мм | Нагрузка, кН | Выдержка под нагрузкой, с |

| Черные металлы | 130…450 | От 6 до 3 вкл. | 10 | 29420 | От 10 до 15 |

| От 4 до 2 вкл. | 5 | 7355 | |||

| Менее 2 | 2,5 | 1839 | |||

| 140 и менее | Более 6 | 10 | 9807 | ||

| От 6 до 3 вкл. | 5 | 2452 | |||

| Цветные металлы и сплавы (медь, латунь, бронза и т.д.) | 130 и более | От 6 до 3 вкл. | 10 | 29420 | От 10 до 180 |

| От 4 до 2 вкл. | 5 | 7355 | |||

| Менее 2 | 2,5 | 1839 | |||

| 35…130 | От 9 до 3 вкл. | 10 | 9807 | ||

| От 6 до 3 вкл. | 5 | 2452 | |||

| Цветные металлы и сплавы (алюминий, подшипниковые сплавы и т.д.) | 8…35 | Более 6 | 10 | 2452 | |

| Олово, свинец | 4…20 | Более 6 | 10 | 981 | |

| Алюминий, магний и их сплавы | 16…100 | От 6,4 до 1 вкл. | 10 | 4903 | |

| 1226 | |||||

| Титан губчатый | ГОСТ 9853.8-79 | 10 | 14710 | 30 |

Таблица 4.2 – Результаты испытаний образцов на твердость

| № пп | Материал | Условия испытания | Диаметр отпечатка, мм | Твердость, НВ | |||||

| нагрузка | диаметр шарика | время нагружения | d | d | d | по формуле | по Виккерсу | ||

4.6 Определение твердости по Роквеллу

Метод Роквелла был предложен в 1920 г. и в настоящее время получил самое широкое распространение. Это объясняется, во-первых, упрощенной процедурой определения твердости, когда число твердости считывается непосредственно со шкалы прибора, а во-вторых, его универсальностью – с его помощью можно испытывать массивные и тонкие образцы из твердых и мягких материалов. В качестве индентора используется алмазный конус с углом при вершине 1200 и радиусом закругления 0,2 мм и стальной шарик диаметром 1,5875 мм (1/16 дюйма). Процесс нагружения осуществляется под действием двух последовательно прилагаемых нагрузок – предварительной  =98 Н (10кГс) и общей Р1.

=98 Н (10кГс) и общей Р1.

. (21)

. (21)

Предварительная нагрузка подается вручную и не снимается до конца испытаний, что обеспечивает повышенную точность измерений, т. к. исключается влияние вибраций и поверхностного слоя.

Число твердости по Роквеллу (НR) измеряется в условных единицах и является мерой глубины вдавливания индентора под определенной нагрузкой считанное по индикатору прибора. Перемещение основной стрелки индикатора на одно деление шкалы соответствует перемещению индентора на 0,002 мм. Это число и принимается за единицу твердости. При измерении алмазным конусом используются шкалы А и С, имеющие 100 делений, а твердость вычисляется по формуле:

НRА или  . (22)

. (22)

В случае шкалы А: ![]() =10 кГс,

=10 кГс, ![]() =50 кГс, Р=60 кГс, шкалы

=50 кГс, Р=60 кГс, шкалы ![]() =10 кГс,

=10 кГс, ![]() =140 кГс, Р=150 кГс.

=140 кГс, Р=150 кГс.

При измерении стальным шариком используется шкала В, имеющая 130 делений, твердость вычисляется по формуле:

. (23)

. (23)

В этом случае Р0=10 кГс, Р1=90 кГс, Р=100кГс. Шкала В применяется для измерения твердости не закаленной стали, бронзы, латуней и других нетвердых материалов. Для твердых – например, закаленные стали, используется шкала С, вдавливание осуществляется алмазным конусом под нагрузкой 1470 Н (150 кГс). Испытания очень твердых материалов и тонких поверхностных слоев также осуществляется алмазным конусом, но по шкале А под нагрузкой 588 Н (60 кГс). К достоинствам метода относится простота определения твердости, высокая производительность, возможность полной автоматизации процедуры испытаний. К недостаткам – многошкальность, отсутствие геометрического подобия отпечатков, условность и безразмерность величины НR, сравнительно низкая чувствительность. Все эти факторы делают метод Роквелла лишь средством быстрого упрощенного технического контроля.

4.7 Устройство прибора Роквелла

На рис. 4.2 приведена принципиальная схема твердомера Роквелла. Основными его частями являются: поперечина 1, подвеска 2, шток амортизатора 3, рычаг 4, рукоятка 5, винт 6, крышка 7, рычажок 8, призма 9, шпиндель 10 с закрепленным на его конце индентором, маховик 11 для перемещения образца, шпонка 12, направляющая втулка 13, станина 14, грузы 15, стойка 16, подъемный винт 17, масляный амортизатор 18, пружина 19, индикатор с двумя шкалами – черной (С) и красной (В). При этом с большой стрелкой индикатора всегда совмещается нуль черной шкалы, и ни в коем случае – красной. Барабан для точной установки шкалы индикатора на нуль, электромотор, обеспечивающий работу прибора.

Перевод значений твердости HR в НВ провести по таблице 4.3.

|

Рисунок 4.2 – Прибор для измерения твердости по Роквеллу

Таблица 4.4 – Результаты измерений твердости по Роквеллу

| № | Материал | Условия испытания | Измерения | Среднее значение | НВ (перевод) | ||||

| нагрузка, Н | вид индентора | шкала | I | II | III | ||||

4.8 Определение твердости по Виккерсу (ГОСТ 2999-59)

Испытание твердости по Виккерсу производится путем вдавливания четырехгранной алмазной пирамиды c углом при вершине α=1360. В зависимости от твердости и толщины металла применяют нагрузки 1, 3, 5, 10, 20, 30, 50, 100 и 120 кгс. Поверхность образца должна быть отполирована. Твердость определяется, как и при способе Бринелля, делением нагрузки Р на площадь поверхности отпечатка с диагональю d:

HV= =

= =1,8544

=1,8544 . (24)

. (24)

Числа твердости по Бринеллю и по Виккерсу имеют одинаковую размерность (кгс/мм ) и до НВ 350…400 их величины совпадают между собой. При НВ больше 400 твердость по Бриннелю оказывается заниженной. Для получения точных результатов при измерении твердости по Виккерсу необходимо строго соблюдать следующие условия:

) и до НВ 350…400 их величины совпадают между собой. При НВ больше 400 твердость по Бриннелю оказывается заниженной. Для получения точных результатов при измерении твердости по Виккерсу необходимо строго соблюдать следующие условия:

1) отношение толщины образца к диагонали отпечатка должно быть не менее 1,5;

2) отношение глубины отпечатка к его диагоналям – 1/7;

3) расстояние между центром и краем образца, а также краем соседнего отпечатка должно быть не менее 2,5 диагоналей отпечатка;

4) испытания проводить на тщательно отшлифованной или полированной поверхности.

На приборе Виккерса можно измерять твердость образцов толщиной до 0,3…0,5 мм или поверхностных слоев толщиной до 0,03…0,05 мм. Однако следует учитывать, что при небольшой нагрузке (1 кгс) отпечаток пирамиды может быть недостаточно отчетливым. Поэтому при измерении твердости очень тонких поверхностных слоев, например, цианированного слоя толщиной 0,04…0,06 мм, лучше применять нагрузку 5 кгс, а для измерения твердости азотированного слоя стали толщиной до 0,05 мм – нагрузку 5 или 10 кгс. При обозначении твердости по Виккерсу указывают величину применяемой нагрузки:

Таблица 4.3 – Перевод чисел твердости

| Твердость по Роквеллу | Твердость по Виккерсу | Твердость по Бринеллю, НВ | Твердость по Роквеллу по шкале В | Твердость по Бринеллю, НВ | |

| По шкале С | По шкале А | ||||

| 70 | 86,5 | 1076 | - | 100 | 240 |

| 69 | 86,0 | 1004 | - | 99 | 234 |

| 68 | 85,5 | 942 | - | 98 | 228 |

| 67 | 85,0 | 894 | - | 97 | 222 |

| 66 | 84,5 | 854 | - | 96 | 216 |

| 65 | 84,0 | 820 | - | 95 | 210 |

| 64 | 83,5 | 789 | - | 94 | 205 |

| 63 | 83,0 | 763 | - | 93 | 200 |

| 62 | 82,5 | 739 | - | 92 | 195 |

| 61 | 81,5 | 715 | - | 91 | 190 |

| 60 | 81,0 | 695 | - | 90 | 185 |

| 59 | 80,5 | 675 | - | 89 | 180 |

| 58 | 80,0 | 655 | - | 88 | 176 |

| 57 | 79,5 | 636 | - | 87 | 172 |

| 56 | 79,0 | 617 | - | 86 | 169 |

| 55 | 78,5 | 598 | - | 85 | 165 |

| 54 | 78,0 | 580 | - | 84 | 162 |

| 53 | 77,5 | 562 | - | 83 | 159 |

| 52 | 77,0 | 545 | - | 82 | 156 |

| 51 | 76,5 | 528 | - | 81 | 153 |

| 50 | 76,0 | 513 | - | 80 | 150 |

| 49 | 75,5 | 498 | - | 79 | 147 |

| 48 | 74,5 | 485 | - | 78 | 144 |

| 47 | 74,0 | 471 | 448 | 77 | 141 |

| 46 | 73,5 | 458 | 437 | 76 | 139 |

| 45 | 73,0 | 446 | 425 | 75 | 137 |

| 44 | 72,5 | 435 | 415 | 74 | 135 |

| 42 | 71,5 | 413 | 393 | 72 | 130 |

| 40 | 70,5 | 393 | 372 | 70 | 125 |

| 38 | - | 373 | 352 | 68 | 121 |

| 36 | - | 353 | 332 | 66 | 117 |

| 34 | - | 334 | 313 | 64 | 114 |

| 32 | - | 317 | 297 | 62 | 110 |

| 30 | - | 301 | 283 | 60 | 107 |

| 28 | - | 285 | 270 | ||

| 26 | - | 271 | 260 | ||

| 24 | - | 257 | 250 | ||

| 22 | - | 246 | 240 | ||

| 20 | - | 236 | 230 |

НV5, НV10 и т. д. При испытании твердых и других слоев (азотированного, цианированного) около углов отпечатка иногда появляются трещины, по виду которых можно судить о хрупкости исследуемого слоя.

Несмотря на преимущество метода Виккерса, дающего возможность измерять как мягкие, так и твердые материалы различной толщины, измерение твердости занимает много времени и требует тщательной подготовки поверхности. Указанный недостаток препятствует широкому применению данного метода в условиях массового контроля.

4.9 Содержание отчета

1. Цель работы.

2. Основные положения.

3. Краткие характеристики методов Бринелля, Роквелла и Виккерса.

4. Способы определения твердости НВ, HV и HR.

5. Таблицы с полученными результатами.

6. Вывод по работе.

Контрольные вопросы:

1. Что называется твердостью?

2. К каким методам относятся испытания на твердость?

3. В каких единицах измеряется твердость по Бринеллю, Виккерсу и Роквеллу?

4. В чем состоят достоинства и недостатки обоих методов?

5. Как определяется твердость по Бринеллю, Виккерсу и Роквеллу?

6. Почему используются разные инденторы?

7. Для чего применяется предварительное нагружение в методе Роквелла?

8. Как работает индикатор твердомера Роквелла?

Рекомендуемая литература

1. Золотаревский В.С. Механические свойства металлов. – М.: Металлургия, 1998. – 306 с.

2. Бернштейн М.Л., Займовский В.А. Механические свойства металлов. – М.: Металлургия, 1979. – 496 с.

3. Жуковец Н.И. Механические свойства металлов. – М.: Высшая школа, 1986. – 312 с.

4. Колмаков А.Г. Методы измерения твердости. – М.: Интермет Инжиниринг, 2000. – 412 с.

5. Методические указания к лабораторным работам по курсу «Механические свойства материалов». Шарая О.А., Куликов В.Ю., Шарый В.И., Атамбаев Ж.Н., КарГТУ, 2005 г.

Контрольные задания для СРС [1, 2, 6, 12]

"9 Физкультура и спорт в СССР" - тут тоже много полезного для Вас.

1.Физический смысл твердости материалов.

2. Схема напряженного состояния в зоне деформации при определении твердости.

3. Диаграмм пластического вдавливания шарового индентора.

4. Схема прибора для определения твердости по Бринеллю.

5. Схема прибора для определения твердости по Виккерсу.

6. Схема прибора для определения твердости по Роквеллу.

=50 кГс, Р=60 кГс, шкалы

=50 кГс, Р=60 кГс, шкалы  =10 кГс,

=10 кГс,